微凹坑织构表面摩擦学性能的实验研究

- 格式:pdf

- 大小:916.11 KB

- 文档页数:5

复合工艺制备的表面微凹坑织构的摩擦性能研究蒋雯; 张朝阳; 顾秦铭; 徐坤; 朱浩; 曹增辉【期刊名称】《《润滑与密封》》【年(卷),期】2019(044)011【总页数】5页(P85-89)【关键词】皮秒激光; 复合加工; 表面微织构; 摩擦性能【作者】蒋雯; 张朝阳; 顾秦铭; 徐坤; 朱浩; 曹增辉【作者单位】江苏大学机械工程学院激光技术研究所江苏镇江212013【正文语种】中文【中图分类】TH117.1在机械传动过程中,摩擦副之间的摩擦磨损行为是导致工作效率、安全系数和零件使用寿命降低的主要因素。

机械传动中各种摩擦磨损引起的能量损失高达40%,每年有约80%的零件因摩擦磨损而损坏,造成的经济损失高达数千亿[1]。

近年来,科学家们通过仿生学研究发现,生物表面的非光滑织构可以一定程度上减小摩擦,提高耐磨性[2]。

1966年,HAMILTON等[3]首次提出了凹坑型表面微织构,并验证了此类非光滑表面的减摩性能。

以色列的ETSION等[4]采用激光加工技术在活塞环表面加工出表面微织构,并研究了表面织构的不同参数对摩擦性能的影响,研究表明,微织构的形状、大小及分布等对材料表面摩擦学性能有十分显著的影响。

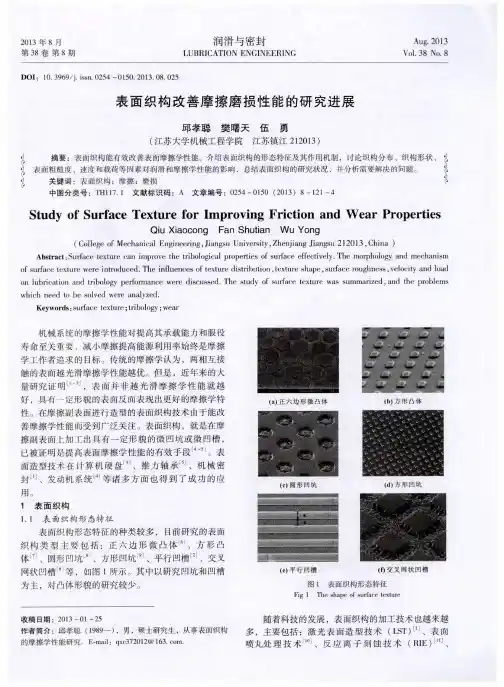

近年来,研究人员提出了多种有效的材料表面微织构加工方法,主要有激光喷丸技术(LPT)[5]、激光表面织构技术(LST)[6-7]、机械压刻[8]、电化学加工技术[9]、反应离子刻蚀技术(RIE)[10]等。

这些加工方法都为单一的加工工艺,既有其优点也有其不足,例如反应离子刻蚀技术具有加工尺寸微细、可控性高、无污染的优点,但只能进行各向异性刻蚀加工,材料具有一定的局限性;激光喷丸技术与机械压刻技术虽然加工材料局限性小,但主要依靠接触力进行加工,加工结果受随机因素影响较大,几何精度不高;激光加工技术为非接触式加工,定域性高、清洁无污染,加工效率高,但加工表面存在毛刺、重熔层等缺陷,加工表面精度不高;电化学加工工艺能获得较高表面精度的加工结果,但几何精度不高,部分实验废液对环境具有一定的污染性。

润滑介质对织构化表面摩擦学性能影响的实验研究何霞;李梦媛;江士凯;王国荣【摘要】采用纳秒激光烧蚀技术在铍青铜盘试样表面加工3种不同参数圆形微凹坑织构,选用石油装备中常用的低黏度L-CKD150润滑油和高黏度复合锂基润滑脂为润滑介质,开展不同润滑环境下销-盘摩擦学实验,对比分析L-CKD150润滑油和复合锂基润滑脂对织构表面摩擦磨损性能的影响差异.实验结果表明:2种不同润滑环境下,合理参数织构均可有效提高表面润滑性能、减少摩擦磨损;润滑介质对织构表面摩擦磨损性能的影响差异与接触压力有关,接触压力较低时,L-CKD150润滑油润滑性能优于复合锂基润滑脂,接触压力较高时则复合锂基润滑脂润滑性能更优;相同工况下,相比于L-CKD150润滑油润滑,复合锂基润滑脂润滑时最优织构直径更大.%Circular micropits surface texture was fabricated on beryllium bronze disc specimen using nanosecond laser.With the common L-CKD150 lubricating oil and compound lithium grease in the petroleum equipment as the lubricating mediums,pin-on-disc configuration tribological tests were carried out to investigate the influence difference of lubricating mediums on friction and wear of textured surface under same conditions.The results indicate that textures with reasonable parameters can effectively reduce the friction and wear of textured surface.The difference of the influence of the lubricating medium on the friction and wear of the texture surface is related to the contact pressure.Under low contact pressure,L-CKD150 lubricating oil can provide better lubricating property,while compound lithium grease can provide better lubricating property under high contact pressure.The optimal texture diameter islarger when under the lubrication of compound lithium grease compared with the lubrication of L-CKD150 lubricating oil.【期刊名称】《润滑与密封》【年(卷),期】2018(043)004【总页数】7页(P8-14)【关键词】微凹坑织构;润滑油;复合锂基润滑脂;润滑性能;摩擦磨损【作者】何霞;李梦媛;江士凯;王国荣【作者单位】西南石油大学机电工程学院四川成都610500;西南石油大学机电工程学院四川成都610500;四川宝石机械专用车有限公司四川德阳618300;西南石油大学机电工程学院四川成都610500【正文语种】中文【中图分类】TH117.1摩擦磨损不仅降低了能源的有效利用率,且不当的磨损将加速机械零部件失效,缩短机械系统的使用寿命。

凹坑形非光滑表面微观摩擦磨损试验回归分析的报告,600字凹坑形非光滑表面微观摩擦磨损试验回归分析的报告本报告旨在通过凹坑形非光滑表面微观摩擦磨损试验,通过试验数据及数据分析,对摩擦磨损形式进行回归分析。

1. 研究背景摩擦磨损是指物体之间接触运动导致的物体表面磨损现象,它涉及大量复杂的物理及化学过程,是实现机械装备的可靠性和可用性的主要因素之一。

随着不断深入的研究,摩擦磨损的诸多影响因素已被明确,在实际应用中,需要进行相应的研究,从而有效控制摩擦磨损,帮助实现机械装备的可靠性和可用性。

2. 实验原理本次实验采用了凹坑形非光滑表面上的摩擦磨损试验,采用立体二维平台实验装置,主要由机构、电气系统和计算机操作系统组成。

实验使用试验样品与具有不同斜面角的垫块组成的固定立体垫块,然后可以实现模拟研究摩擦磨损的情况。

通过结构模拟,根据相应的加载方式,把不同负载转变为摩擦磨损变形,测量得到相应的凹坑形非光滑表面上的摩擦磨损量,从而得出摩擦磨损的数据。

3. 数据分析根据实验得到的数据,应用SPSS软件做数据分析,采用多元回归分析,找出影响摩擦磨损的主要参数,求出摩擦磨损的回归方程:Friction Wear = A1*Friction Time + A2*Friction Temperature + A3*Friction Pressure + A4*Friction Speed经拟合,A1=0.531, A2=-0.001, A3=-0.010, A4=0.043,R平方值达到0.973,说明90.3%的摩擦磨损数据可以由该方程来拟合完全。

4. 结论通过凹坑形非光滑表面上的摩擦磨损试验,对摩擦磨损形式进行回归分析,得出的摩擦磨损回归方程可以拟合实验得到的数据,说明摩擦磨损的变化受摩擦时间、摩擦温度、摩擦压力和摩擦速度四个参数的影响。

本文指出,通过实验和数据分析,经过拟合得出摩擦磨损影响参数的回归方程,可以有效控制摩擦磨损,为实现机械装备的可靠性和可用性提供有效方法。

第四章激光微造型表面摩擦特性的实验研究4.1实验条件与试样参数介绍物体的摩擦性能主要指的是摩擦力(摩擦力矩)、承载能力、抗磨损能力等。

本章主要是实验结果进行分析,考察具有不同几何参数的规则微凹坑对表面摩擦特性的影响。

与第二章的模拟分析结果相对照,试图找到不同尺寸微凹坑对面接触摩擦副间摩擦性能的改变与表面功能形貌之间的联系,为表面功能形貌的分析与设计提供参考。

虽然规则凹坑只占摩擦副表面的很小一部分面积,但是由于凹坑微单元分布的规则性,承载区域内部的各个微单元附近的油膜厚度和压力分布会随着凹坑的大小及分布规律而变化,反映出来就是凹坑对表面摩擦特性的影响有一定的规律。

目前,过内外学者对这种规则凹坑表面的研究主要考虑以下几个参数:凹坑深度、凹坑直径、凹坑的深径比、凹坑间距和凹坑的表面积占有率。

这些参数不是独立的,例如知道凹坑直径和凹坑深度就可以算出凹坑的深径比。

由于加工与检测仪器的功能和精度有限,本次实验主要考察凹坑直径和凹坑间距对缸套表面摩擦学性能的影响。

由于对比实验时缸套试样表面加工的凹坑比较浅,磨损实验结束后,表面的规则凹坑已经变的非常的模糊,不便于观察和测量。

比较实验时使用的激光加工功率为9瓦,是对比实验的3倍。

试样的具体参数如表4-1所示,凹坑直径加工了4个系列,每个系列加工5种凹坑间距,总共20个试样。

为了保证结果的准确性,选择十个不同参数的试样作了重复实验。

表4-1比较实验的激光微结构参数本次实验的条件和操作过程与对比实验时的基本一样,有两个地方需要说明:一是载荷的变化,由对比实验结果所画出的曲线可以看出,各个尺寸的凹坑表面在摩擦学特性上区别不是很明显。

本次实验严格了操作和外界温度情况,在实验进行的最后70分钟将载荷增加到350牛顿,使得实验结果的差别更加明显。

二是增加了摩擦力的测量,采用前面所述的检测设备,直接保存了摩擦力曲线和对应的数值,使得实验结果更加成分。

4.2对表面形貌的影响为了考察凹坑对表面摩擦性能的影响与表面形貌变化之间的联系,对实验前后的规则凹坑缸套表面进行了形貌测量和凹坑区域附近的图像信息采集。

微织构刀具钻削皮质骨的摩擦性能及几何特征参数优化研究最近几年,人们对外科手术手术的研究越来越多,对外科手术过程中的要求也越来越高。

在其中对于骨的钻削有着很大的比例,此时的钻孔质量会直接对患者之后的康复及伤口愈合有着很大的影响,而刀具对钻孔质量又有着直接的影响,所以在刀具表面将微织构技术从工程领域应用到医学领域。

研究发现高性能的表面织构具有减磨、抗粘附的作用,可以有效的降低钻削力以及提高钻孔质量。

本文将表面微织构技术应用到骨钻孔当中,阐述了微织构刀具的减磨机理,利用实验比较分析了有无微织构时刀具钻削的结果,然后采用回归正交试验分析了微织构的几何特征参数(微坑直径、微坑深度和微坑间距)和摩擦系数的关系,对微织构参数进行优化。

具体研究内容如下:(1)分析了微织构表面摩擦过程的减摩机理及切削过程中切削分力的影响,通过理论解释了表面织构在摩擦接触过程中的减摩机理和表面织构刀具对切削力和摩擦系数的影响。

(2)在医疗不锈钢麻花钻前刀面上的刀-屑接触区,采用激光打标机加工出不同尺寸参数的微凹坑阵列织构。

(3)以获得的表面微织构制备工艺参数,制备摩擦磨损试验的盘试样与猪骨皮质骨试件,进行干摩擦试验,分析在研究范围内微织构参数对摩擦系数的影响。

对比分析微坑织构表面和无织构表面在干摩擦下的摩擦性能,揭示微坑织构的减磨机理。

(4)以摩擦试验数据为结果,利用回归正交的试验方法,建立表面微织构摩擦系数的预测模型。

(5)研究最佳微织构麻花钻的磨损特性,通过皮质骨钻削试验,对预测模型的准确性进行分析;采用遗传算法对预测模型进行优化分析,在研究参数范围内,得到使摩擦系数最小的微坑织构几何特征参数最佳组合。

织构化alcrn涂层表面的摩擦磨损性能研究摩擦和磨损是在工程领域中非常重要的热力学现象,它们可以在多种类型的机械系统中影响物体的运动或活动。

因此,提高摩擦磨损特性对于维护复杂机械系统正常工作很重要。

近年来,随着新技术和新材料的出现,涂层工艺已经成为大多数复杂机械系统及其配件表面改善的有效手段。

层是将各种材料层层涂层在表面形成一个多层结构,以期获得一种特殊的功能。

而,在涂层过程中,涂层结构和材质可能会受到复杂的摩擦和磨损作用的影响,这可能会导致系统功能的破坏。

因此,如果要有效地应用涂层工艺,首先必须充分了解表面涂层的摩擦磨损性能。

织构化alcrn涂层是一种新型的结构化表面材料,由一层碳纳米管(CNT)和一层铝氧化物(ALOx)组成。

研究表明,织构化alcrn涂层具有很好的表面粗糙度,可以显著提高表面的贴合性能。

因此,织构化alcrn涂层可用于改善某些机械制品表面的摩擦磨损性能。

本文将通过实验来研究织构化alcrn涂层表面的摩擦磨损性能。

首先,我们将通过扫描电子显微镜(SEM)和电子探针(EPS)对织构化alcrn涂层进行观察,以确定其表面结构和形貌。

然后,我们将使用一种称为“旋转辐射传递”的测试方法,通过旋转两个平行的滑动面,以模拟不同环境下的摩擦磨损效果,从而评估织构化alcrn涂层的摩擦磨损性能。

通过实验,我们可以了解织构化alcrn涂层中的摩擦系数和磨损速率,以及摩擦磨损受不同环境条件影响的规律。

实验结果表明,织构化alcrn涂层具有出色的抗摩擦磨损性能,其摩擦系数和磨损速率明显低于其他常规涂层材料。

此外,实验结果还表明,织构化alcrn涂层的摩擦系数和磨损速率在不同温度下变化不大,因此可以有效地稳定摩擦磨损性能。

综上所述,我们通过实验研究了织构化alcrn涂层表面的摩擦磨损性能。

结果表明,织构化alcrn涂层具有优异的抗摩擦磨损性能,可以有效提高复杂机械系统的性能,从而提高系统的可靠性和可行性。

圆柱形表面微坑阵列对点接触润滑摩擦性能的影响圆柱形表面微坑阵列对点接触润滑摩擦性能的影响摘要本文研究了圆柱形表面微坑阵列对点接触润滑摩擦性能的影响。

通过高清晰度光学显微镜观察微坑形状、大小的表面特征分析,实验结果表明,微坑阵列不仅可以减少摩擦系数,而且可以提高润滑油的承载能力,从而提高润滑性能。

同时,我们还研究了微坑形状和密度对润滑性能的影响,发现微坑的几何形状和间距对润滑性能的影响仍需进一步研究。

关键词:圆柱形表面微坑,润滑摩擦性能,润滑油承载能力Introduction摩擦和磨损是机械系统中普遍存在的问题。

在各种机械系统中,点接触是最常见的摩擦接触方式。

由于摩擦变形、热、氧化等因素的影响,点接触表面可产生高温、压力、接触应力等,进而导致磨损和损坏。

因此,探索研究如何有效降低点接触摩擦和磨损已成为实际工程问题。

其中,润滑剂是一种有效的手段,但由于润滑油本身的物理化学性质限制,润滑油承载能力有限。

近年来,表面微纳工程技术使得人们不断探索新的方法来改善摩擦性能。

表面微纳结构表面的物理化学性质不同于传统平滑表面,可通过表面结构设计来改善润滑油的润滑性能。

此外,微纳表面结构也可减少相互接触的表面积,从而减少摩擦系数。

本研究以圆柱台形样品为对象,探究微坑阵列对点接触润滑摩擦性能的影响。

理论分析了微坑几何特征对润滑性能的影响,实验测试并通过高清晰度光学显微镜对微坑形状和间距进行了表征。

Experimental Procedure实验采用圆柱台形样品进行,包括圆柱形电极、圆柱形外壳和内环球式氧化铝接头。

表面微坑阵列制作采用离子束刻蚀技术,刻蚀时间为30分钟生成微坑直径2μm,深度1μm。

实验采用球型铅笔硬度计进行摩擦性能测试,测试载荷从0.5到5N进行,测试速度为5mm/s,测试时间为20-100min。

采用高清晰度光学显微镜对微坑形状和大小进行观察和分析。

Results and Discussion实验结果表明,微坑阵列可以有效减少点接触摩擦系数,最大摩擦系数从0.38降低到0.21。

微凹槽织构化表面在往复运动条件下的摩擦学特性王沫阳;陈天阳;纪敬虎;华希俊;符永宏【摘要】采用自主研制的激光微织构加工设备在45#钢试样表面制备出具有不同间距和夹角的微凹槽织构,在UMT-Ⅱ摩擦试验机上进行往复运动摩擦学性能试验.结果发现:在富油润滑条件下,当载荷较低、速度较大时,微凹槽织构具有较好的润滑减摩效果,织构面的平均摩擦因数最大比未织构面下降超过60%;凹槽夹角对摩擦因数的影响受载荷大小的影响,在给定的在载荷下,存在最优的夹角使摩擦因数最小;在其他几何参数相同的情况下,存在最优的槽间距使得平均摩擦因数达到最小,且最优的槽间距基本不受载荷大小的影响.%The micro-groove textures with different spacing and angle were processed on the 45 steel surface by self-developed laser micro-texture processing equipment.The tribological properties of reciprocating motion for the micro-groove textured surface were tested on UMT-Ⅱ fricti on and wear testing machine.The results show that the micro-groove texture has better friction-reducing effect under oil-lubricated condition when the load is lower and the velocity is larger,and the average friction coefficient of the textured surface can be reduced by more than 60%.The effect of groove angle on the friction coefficient is affected by the load.Under the given load,these is an optimal angle to minimize the friction coefficient.When other geometrical parameters are the same,these is an optimal groove spacing to minimize the average friction coefficient,and the optimal groove spacing is not affected by load.【期刊名称】《润滑与密封》【年(卷),期】2017(042)011【总页数】4页(P49-52)【关键词】表面织构;微凹槽;平均摩擦因数;往复运动【作者】王沫阳;陈天阳;纪敬虎;华希俊;符永宏【作者单位】江苏大学机械工程学院江苏镇江212013;江苏大学机械工程学院江苏镇江212013;江苏大学机械工程学院江苏镇江212013;江苏大学机械工程学院江苏镇江212013;江苏大学机械工程学院江苏镇江212013【正文语种】中文【中图分类】TH117.1微凹槽织构可以促使摩擦副表面产生流体动压润滑,从而提升承载能力,降低摩擦因数[1-3]。

表面微织构对径向滑动轴承摩擦特性的影响表面微织构对径向滑动轴承摩擦特性的影响摘要:表面微织构是一种通过在轴承表面形成微小凹凸结构的方法,旨在改善轴承的摩擦特性。

本文通过实验研究,探讨了不同表面微织构参数对径向滑动轴承摩擦特性的影响。

结果表明,在适当的微织构参数下,可以显著降低轴承的摩擦系数、摩擦损失和温升。

1. 引言径向滑动轴承作为一种常用的机械传动装置,在工业生产中具有广泛的应用。

然而,摩擦和磨损是径向滑动轴承工作中产生能量损耗的主要因素,也是制约其使用寿命和性能的关键因素之一。

为了改善轴承的摩擦特性,减少能量损耗,研究者们提出了很多方法,其中表面微织构技术备受关注。

2. 表面微织构的原理表面微织构通过在轴承表面形成微小凹凸结构,有效改变了摩擦副之间的接触方式,从而影响了摩擦特性。

常用的微织构方式包括球形织构、柱形织构和沟槽织构等。

这些微织构能够在减小摩擦副接触面积的同时,提供额外的润滑腔,改善润滑情况。

3. 实验方法本研究使用了自行设计的实验装置,并选择了不同的表面微织构参数进行实验研究。

实验中使用了扩展的潜油润滑方式,以模拟真实工作条件。

通过测量摩擦系数、摩擦损失和轴承温升等指标,评估了不同微织构参数对径向滑动轴承摩擦特性的影响。

4. 实验结果与分析实验结果显示,微织构可以显著降低径向滑动轴承的摩擦系数。

在合适的微织构参数下,摩擦系数可降低30%以上。

这是因为微织构能够有效减小摩擦副间的接触面积,减少了接触变形和局部应力集中。

此外,微织构还提供了额外的润滑腔,增加了润滑油膜的厚度,从而减小了接触压力。

此外,微织构还能减小径向滑动轴承的摩擦损失。

在实验中,我们发现,在适当的微织构参数下,摩擦损失可降低50%以上。

这是因为微织构可以有效改善润滑情况,减小了润滑油膜的挤压损失和黏附损失。

此外,微织构还能减少表面的磨粒生成,降低了微粒磨损产生的能量损耗。

最后,微织构也能减小径向滑动轴承的温升。

实验结果显示,在合适的微织构参数下,轴承温升可降低20%以上。

超声波纳米表面改性的微凹痕表面及其摩擦学效应摘要众所周知,凹痕表面可以提高摩擦学特性。

本研究的根本目的是超声波纳米表面改性技术(UNSM)形成微凹表面的演示过程,并评估其摩擦学特性的影响。

在磁盘上进行球测试,以揭示机制和微凹表面影响。

UNSM处理表面和地面进行比较,UNSM处理的表面摩擦系数已经减少了约25%,这对于配合改善表面摩擦学性能是一个有意义的现象。

UNSM 处理表面磨损体积损失也被降低了约60%。

利用扫描电子显微镜和表面粗糙度轮廓测量研究磨损表面。

2011爱思唯尔B.V.保留所有权利关键词:超声波纳米表面UNSM修改过程微型凹陷滑动摩擦系数滑动磨损1.引言技术实践的今天,特别是在弹簧制造,汽车及航空航天等行业,没有机械表面处理工艺流程是很难想象的。

为了提高摩擦学性能和防止组件和机械部件的机械故障所有的表面处理工艺都被用上了。

组件的机械故障,特别是摩擦故障,如摩擦和磨损相关的故障,都是如今不可用的主要的原因之一,这就是为什么这些现象都提升了对摩擦学兴趣。

近日,表面纹理已被引入到微观尺度的水平上来提高摩檫学的摩擦和磨损。

相关研究主要通过实验来展开。

这些研究,例如,检查一个扁平的钢球和一激光纹理钢盘之间的摩擦,通过该微磁盘上的凹陷的正面影响,得出具有较高的滑动速度下情况更加明显[1]。

在另一个研究工作中,研究了不同种类的微凹陷表面粗糙度,这表明,不同表面纹理的摩擦系数差别很大[2]。

这些研究为降低微凹陷表面的摩擦和磨损率提供洞察机制。

然而,有关微凹表面对摩擦学特性的影响的实验通常是耗时的,并且实验结果的客观变化取决于实验条件,从实验中归纳微凹表面的结论,遇到了一些困难[3]。

表面纹理对机械部件的摩擦特性的改善是一个有吸引力的方法。

微凹配合表面的摩擦学以各种形式,大小和形状的研究工作已经在世界各地用各种方法使微凹表面技术开展开来,如喷丸,离子束纹理,激光表面纹理等等。

今后,除了这些技术,UNSM技术已被应用于各种机械部件[4-6]。

文章编号:1004-5422(2013)01-0064-04表面织构化改善摩擦学性能研究综述张玉周(集美大学机械工程学院,福建厦门361021)摘要:表面织构技术已得到国内外科研人员的广泛关注.理论研究和工程实践表明,表面织构化可以显著改善接触表面的摩擦学性能,从表面织构的减摩机理和应用2个方面对织构化提高表面摩擦学性能的研究进展进行了综述,并对其发展趋势进行展望和预测.关键词:表面织构;流体动压效应;二次润滑;数值分析;综述中图分类号:TH117文献标志码:A0前言多年来,表面织构化作为一种改善机械零件、微/纳零件摩擦学性能的有效手段已得到广泛共识.目前,这种技术已在计算机磁盘存储器、MENS系统及机械行业(内燃机活塞与气缸套系统、齿轮、轴承和密封等)中得到成功应用.1966年,Hamilton等[1]最先通过蚀刻技术在机械密封件上制造出一系列微观凸起,并通过理论分析和实验验证,获得了最优的表面织构尺寸,其研究结果表明,这些微观凸起可以起到微流体动压轴承的作用,明显增强了摩擦副的承载能力,降低摩擦系数.之后,研究人员又推出了许多新的表面织构技术,并运用多种表面织构化形式来改善摩擦学性能.比如,Et-sion等[2]利用激光加工技术在机械密封件接触面上加工出微凹坑.实验证实,球形凹坑形状最优,且存在一最优的凹坑深径比,使得液膜刚度及PV参数最大.此外,有文献报导,研究人员运用微细电解加工、磨粒喷射、机械微加工、微细特种加工、LI GA等技术分别在多种材料上进行表面织构化处理,并评价了表面织构对摩擦性能的影响,试验结果都证实了表面织构化对表面摩擦学性能的有效改善[3-10,22-24].本文从减摩机理和应用2个方面对表面织构改善摩擦学性能的研究现状进行了综述,并对其发展趋势进行了展望和预测.1表面织构的减摩机理111附加流体动压效应理论附加流体动压效应理论由Hamilton等[1]在1966年首次提出,其利用光刻蚀的办法获得表面织构,通过电流的测量判断有效润滑膜的存在.其后,E tsion 等[2]通过激光对摩擦副进行织构化处理,考察其润滑性能的变化,研究发现,带微孔阵列的表面比光滑表面具有更好的润滑性能,表面的部分织构化能够十分有效地增加流体动压效应.Tonder[11]将表面织构引发的流体动压效应归因于2个方面:一是表面织构区会产生类似Rayleigh轴承的阶梯效应,二是表面织构会阻碍压力区内润滑油的流动.Ko-valchenko[12]等通过销)盘接触的Stribeck曲线的测量研究了表面织构对流体润滑向混合润滑转变的影响.此外,王晓雷等[13]对水润滑下碳化硅陶瓷的承载能力及表面织构的影响进行了系统的研究,通过实验获得的表面织构特征参数对承载能力的影响规律与按流体动压理论得到的理论分布呈现类似的趋势,表明即使在水润滑条件下,通过表面织构获得的流体动压润滑效果也是显著的.112/二次润滑0与容纳磨损颗粒理论相对于附加流体动压效应理论,目前科研人员对边界润滑区域的/二次润滑0理论以及容纳磨损颗粒理论研究较少.王晓雷等[14]对边界润滑条件下表面微细织构减摩特性进行了研究,利用纳米压痕仪在碳钢表面制作了具有不同密度和深度的划痕点阵,并对其在边界润滑条件下的摩擦性能进行了评价.胡天昌等[15]利用固体脉冲激光对GCr15钢样品表面进行了微坑织构化处理,考察了表面织构参数对其摩擦性能的影响,并得出如下结论:干摩擦条件下,织构面的摩擦系数均高于未织构面,而其磨损率均小于未织构面,SE M显示微坑槽起到了捕获磨屑收稿日期:2012-11-16.作者简介:张玉周(1971)),男,博士研究生,高级实验师,从事脆性材料加工技术研究.的作用;而在贫油润滑条件下,织构面的摩擦系数与磨损均低于未织构面,Stribenck曲线表明织构面在试验条件下均处于油膜流体润滑状态,而未织构面则明显产生了向混合及边界润滑的过渡,说明表面微坑延伸了摩擦副动压润滑发生的范围,而在运行过程中微坑内贮存的润滑剂通过二次润滑效应补充到对偶表面形成连续的油膜.113分歧和不足虽然研究人员对表面织构化减摩机理的研究已取得了重要进展,但目前仍存在一些分歧和不足.1)表面织构之所以能够提高承载力,学者们提出了不同的看法.比如,Hamilton等[1]认为由于织构产生空化从而使织构两边的压力不对称得到承载力,而Tonder[11]则认为是由于织构区域能够在接触区域内存储润滑油,因而较好保持油膜从而得到承载力.2)在流体润滑区域,表面织构是否能够减小摩擦系数,提高摩擦学性能,学者们还没有统一的认识.3)目前科研人员对表面织构化的研究大多是在光滑表面上进行,表面粗糙度对织构表面的润滑减摩性能研究还很缺乏.2表面织构的理论模型与数值分析有学者通过反复试验来分析表面织构化处理对表面摩擦学性能的影响,并确定较优的结构形式和参数[16].但这种研究手段材料消耗大、周期长,研究结果受实际试验条件的限制,不具有普适性,也很难找到最优的结构形式和参数.目前,国内外学者分析了表面织构如何有效改善机械部件(机械密封、滑动轴承、活塞与气缸套系统)、微/纳器件的摩擦学性能,建立了多个表面织构的理论计算模型,并通过数值分析的方法对模型进行求解.这些计算模型,大部分是基于Reynolds方程开展的,而且在一定条件下理论分析结果与试验结果也显示出较好的一致性.但考虑流体惯性项的影响,有学者认为应该采用更精确的N-S方程.数值解法主要为有限元法、有限差分法和有限体积法.其中,有限体积法计算效率和精度更高,近几年发展迅速.Estion[20-23]对机械密封端面的织构化处理进行了理论分析,并建立了具有规则分布的半球形微孔机械密封的物理模型,通过求解Reynolds方程获得了端面间压力分布规律,分析了微孔形状、尺寸、深径比、分布密度等对密封性能的影响,并获得了最优化参数.于新奇等[24]建立了激光加工多孔端面机械密封的计算模型和边界条件,推导了激光加工多孔端面机械密封的摩擦扭矩表达式,并采用有限差分法求解液膜控制方程,获得了在不同操作工况和表面微孔结构参数下的密封开启力,得到了产生最大端面动压力时的优化结构参数.赵中等[25]建立了激光加工微孔端面液体润滑机械密封的理论模型,分析了微孔沿圆周和半径方向呈间断扇形分布时的密封性能,采用有限元法求解Reynolds方程获得不同扇形区和微孔结构尺寸参数条件下的端面液膜压力分布,在此基础上计算了液膜刚度、开启力、泄漏量、摩擦扭矩、刚漏比和开漏比等密封性能参数,讨论了各密封性能参数随结构参数的变化规律.郑显良等[26]分析了表面织构对活塞环摩擦学性能的影响,建立了考虑动压效应和挤压效应的一系列微单元织构的流体润滑模型,通过有限差分法求解数学模型,得出了表面织构各参数对缸套活塞环油膜润滑的影响规律.符永宏等[27]基于摩擦学理论和缸套/活塞环的润滑磨损特征,建立了具有规则微观几何形貌特征的缸套内表面润滑理论模型,用变异的多重网格法进行了数值求解,并对微观几何形貌参数进行了初步的优化设计.Brizmer等[28]建立了推力轴承表面织构化的理论模型,并比较了推力轴承全面织构和局部织构的承载能力.此外,裴世源等[17]为解决传统数值方法在求解多尺度织构流体润滑问题时计算速度慢、效率低、规模受限等问题,提出了一种多尺度表面织构流体润滑问题的快速求解方法)))有限细胞算法(FCM).马晨波等[18]借助计算流体动力学,通过建立求解N-S方程的表面织构润滑计算模型的方法研究惯性项对织构表面流体动力学性能的影响规律,并进一步提出N-S方程和Reynolds方程在建立求解流体润滑条件下表面织构润滑计算模型时适用范围的判别依据.3表面织构化的应用Etsion等[2]最早对机械密封的表面织构进行了系统研究,通过求解Reynolds方程得出端面的流体动压分布及各种工况下的平均压力.研究发现,微凹坑的直径、深度和密度是描述表面织构减摩性能的关键参数,微凹坑的形状影响较小,但深径比对承载能力的影响非常大.研究表明,机械密封的表面织构使得摩擦扭矩减小65%以上,端面温升也远低于未织构化处理.但是,随着机械密封承受的单位载荷和#65#第1期张玉周:表面织构化改善摩擦学性能研究综述压力的提高,摩擦扭矩的减小效应会逐步消失.采用局部高密度的织构化处理,可以改善高压密封件的摩擦学性能,由于减小了2个接触表面的接触压力,摩擦扭矩可减小90%以上.Hoppermann等[29]的研究发现,如果只在机械密封的一个耦合面上进行织构化处理,摩擦力会比未织构化处理减小40%,而如果2个耦合面都进行织构化处理,摩擦力反而会增加100%.Kligerman等[30]研究了表面织构化对气密封摩擦学性能的影响.结果表明,织构化同样能改善气密封的摩擦学性能,摩擦扭矩和端面温升与未织构化处理相比大大减小.但是,最优深径比与液体润滑相比要小得多.此外,研究还发现,在滑动轴承、活塞与气缸套系统上进行织构化处理后,摩擦学性能的改善基本上得到了与机械密封时同样的效果,但仍表现出一些特点.虽然表面织构的形状、深径比及分布密度同样是提高减摩性能和承载能力的关键因素,但Rah-mani等[31]的研究表明,矩形微坑对滑动轴承的摩擦性能影响最大;矩形凸台织构承载能力最高.符永宏等[32-33]的研究表明,即使在活塞与气缸套系统的2个平面摩擦副上进行织构化处理,也能获得良好的动压效果.Ryk等[34]比较了活塞环表面全面和局部织构化对改善系统摩擦学性能的影响,结果表明,全面织构耐摩擦能力相对未织构化处理可提高40%,而局部织构在全面织构的基础上,耐摩擦能力又提高了25%,这主要是因为局部织构产生的是聚集效应,相当于在名义平行表面上提供了一个当量楔形间隙,减小了摩擦.这些结果与机械密封织构化所表现出的明显不同.这可能与表面织构在不同的机械部件上的减摩机理存在差异有关,但目前还未有研究人员就表面织构在不同机械部件上的减摩机理进行比较研究.另外,近年来表面织构改善微观摩擦学性能的研究也取得重大进展,主要体现在表面织构在磁盘存储器和MENS系统上的应用.为了提高存储效率,在磁盘存储器中,磁头和磁盘的间隙现在已降到10 nm左右.同样,在ME NS系统中,摩擦副表面的间隙也是处于纳米级.由于尺寸效应和表面效应,微构件间的表面张力、摩擦力和黏着力成为影响微/纳构件的功能、可靠性和使用寿命的关键因素,改善微/纳构件的摩擦学性能已成为新的研究热点.其中,表面织构化处理已被实践证明是有效手段之一.国内外学者普遍认为,微/纳器件表面的织构化处理之所以能够改善摩擦学性能,主要是因为表面织构化处理可减小摩擦副表面的接触面积,增加接触表面的粗糙度,增强表面的疏水性,从而大大降低了表面的黏着力和摩擦力.比如,Ranjan等[35]和Suh[36]等利用激光技术在计算机硬盘盘片上制造微小隆起或凹坑以减小表面接触,研究结果都证明了表面织构化处理可以有效减小磁头与磁盘表面之间的真实接触面积,从而降低摩擦和黏着力.4发展趋势预测虽然国内外对于表面织构改善摩擦学性能方面的研究和应用较多,但对表面织构减摩机理的认识还存在分歧,理论模型的研究较少,不具有普遍性和通用性.另外,当前表面功能结构正从宏观结构向微结构、纳米结构发展,从单一结构向复合功能结构发展.因此,从目前的研究趋势来看,今后可着重从以下5个方面开展对表面织构的深入研究.1)在机理方面,应更注重表面织构理论模型的研究,使之更具有一般性和通用性,更能科学地反映织构制备工艺参数、织构化几何形状及参数等因素与摩擦润滑理论之间的关系.充分利用计算机技术来开展虚拟织构、表面织构仿真等方面的研究.2)揭示复合表面功能结构、微结构及纳米结构条件下表现出有别于单一的、宏观表面功能结构的特殊作用机理,并提出相应的制造方法、建立相关理论.3)发展织构加工技术,提出新的制造理论和方法,扩大表面织构的应用范围.4)表面织构表征方面的研究,尚未见有文献报导.当前,分形理论在摩擦学研究中的应用已成为新的研究热点,是否可以考虑应用分形理论解决表面织构的表征问题,值得探讨.5)在摩擦副运行过程中,表面织构的形貌、参数,表面的接触状态均发生非线性变化,润滑机理和摩擦学性能也会变化,这方面的研究有待进一步深入.参考文献:[1]Hamil ton D B,Halowit J A.A theory o f lubrication by micro ir-regularities[J].Journal of Basic Engineering,1966,88(1):177 -185.[2]Etsion I.Im proving tribological performance o f mechan ical com-ponents by lase r surf a ce texturin g[J].Tribology Letters,2004,17(4):733-737.[3]刘一静,袁明超,王晓雷.表面织构对发动机活塞/缸套摩#66#成都大学学报(自然科学版)第32卷擦性能的影响[J].中国矿业大学学报,2009,55(6):866-871.[4]Wakuda M,Yamauchi Y,Kanzaki S,et al.E ff ect o f su rf ace te x-turing on friction reduction between ceramic and steel ma terials un der lubrica tion sliding contact[J].Wear,2003,254(3-4): 356-363.[5]Andersson P,Koskinen J,Varjus S,et al.Microlubrication e ffectby laser-textured steelsurfaces[J].Wear,2007,262(3-4):369 -379.[6]胡天昌,胡丽天,丁齐.45钢表面激光织构化及其干摩擦特性研究[J].摩擦学学报,2010,30(1):46-52.[7]Voevodin A A,Zabinski J ser surf ace textu rin g for ada ptivesolid lubrication[J].Wear,2006,261(11-12):1285-1292. [8]Basnyat P,Luster B,Muratore C,et al.Surface texturin g f orada ptive solid lubrication[J].Surface&Coating Technology, 2008,203(1-2):73-79.[9]汪家道,陈大融,孔宪梅.规则凹坑表面形貌润滑研究[J].摩擦学学报,2003,23(1):52-55.[10]Pettersson U,Jacobson S.In f luence o f surface texture on bound-a ry lubricated slidin g con tacts[J].Tribology International,2003,36(11):857-864.[11]Tonder K.Hydrodynamic e ff ects of tailored inlet roughness:e x-ten ded theory[J].Tribology International,2004,37(2):137-142.[12]Kovalchenko A,Ajayi O,Erdemira A,et al.The e ffect o f lasersurface texturing on transitions in lubrica tion regimes during uni-directional slidin g contacts[J].Tribology International,2005,38(3):219-225.[13]Wang X L,Kato K,et al.Load carryin g ca p acity ma p for thesur f ace te xtu re design of SiC thrust bea rin g sliding in water[J].Tribology International,2003,36(3):189-197.[14]王晓雷,韩文非.边界润滑条件下表面微细织构减摩特性研究[J].润滑与密封,2007,32(12):36-39.[15]胡天昌,丁齐,胡丽天.激光表面织构化对GCr15钢摩擦磨损性能的影响[J].摩擦学学报,2011,31(5):447-451.[16]于海武,袁思欢,孙造,等.微凹坑形状对试件表面摩擦特性的影响[J].华南理工大学学报(自然科学版),2011, 39(1):106-110.[17]裴世源,徐华,马石磊,等.多尺度表面织构流体润滑问题的快速求解方法[J].西安交通大学学报,2011,45(5): 119-126.[18]马晨波,朱华,孙见君.基于CFD分析的表面织构润滑计算适用方程研究[J].机械工程学报,2011,47(15):95-100.[19]Wang Q J,Zhu D.Virtual texturin g:modelin g the performanceo f lubricated contacts o f en gineered su rf ace[J].Tribology Trac-tions,2005,127(4):722-728.[20]Epstei n D,Keer L M,Wang Q J.E ff ect o f surface top ography oncontact f atigue in mixed lubrication[J].Tribology Tractions, 2003,46(4):506-512,3-11.[21]Etsion I,Halperin G.A laser sur f ace te xtu red h ydrostatic me-chanical seal[J].Tribology Transactions,2002,45(3):430-434.[22]Etsion I.Im pr ovin g Tribologica l performance o f mechanical com-p onents by lase r surface texturing[J].Tribology Letters,2004,17(4):733-737.[23]Etsion I,Burstein L.A model for mechanical sea ls with regula rmicro sur f ace structure[J].Tribology Transactions,1996,39(3):677-683.[24]于新奇,蔡仁良.激光加工的多孔端面机械密封的性能数值分析[J].现代制造工程,2004,27(7):66-68. [25]赵中,彭旭东,盛颂恩,等.多孔扇形分布端面机械密封性能的数值分析[J].化工学报,2009,60(4):965-971. [26]郑显良.表面织构化活塞环的摩擦学性能研究[D].北京:北京交通大学,2010.[27]符永宏,张华伟,纪敬虎,等.微造型活塞环表面的润滑性能数值分析[J].内燃机学报,2009,27(2):180-185. [28]Brizmer V,Kligerman Y,E tsion I.A lase r su rf ace te xture d par-allel thrust bearing[J].Tribology Transactions,2003,46(3): 397-403.[29]Hoppermann A,Kordt M.Tribologica l optimization usin g laserstructured contact surfaces,O+P oelhydraulik und pneumatik [J].Vereinigte Fachverlage Mainz,2002,46(4):385-392. [30]Kligerman Y,Etsi on I.Analysis o f the hydr odynamic e ff ects in asurf ace textured circum f erential gas seal[J].Tribology Transac-tions,2001,44(3):472-478.[31]Rah mani R,M irzaee I,Sshirvani A,et al.An analytical a p-proach for analysis and optimization of slide r bearings with in fi-n ite width[J].Tribology International,2010,43(8):1551-1565.[32]符永宏,叶云霞,张永康,等.发动机气缸孔表面的激光珩磨技术研究[J].激光技术,2002,26(5):379-381. [33]符永宏,叶云霞,张永康,等.用于显著改善摩擦副润滑状态的激光珩磨技术[J].机械工程学报,2002,38(8): 115-117.[34]Ryk G,Etsion I.Testin g piston rings with partial laser sur f acetexturing f or friction reduction[J].Wear,2006,261(7-8):792 -796.[35]Ranjan R,Lambeth D N,Tromel M,et se r textu rin g f orlow flying height me dia[J].Journal of Applied Physics,1991, 69(8):5745-5747.[36]Suh A Y,Lee S C,Polycarpou A A.Adhesion an d f riction eva l-uation of te xtu red slider sur f aces in ultra-low head-disk inter f ace [J].Trobology Letter,2004,17(4):739-749.(下转第70页)#67#第1期张玉周:表面织构化改善摩擦学性能研究综述4 结 语在解析法的基础上,利用Matlab 的强大运算能力,灵活的编程功能和简便的人机交互界面,可以将任意的凸轮轮廓曲线和凸轮运动规律曲线清晰、准确地表达出来.同时,还可以将轮廓曲线导入Pro/engineer 三维软件中实体建模.该过程不仅具备传统图解法和解析法二者的优点,精确直观,而且还可以实现凸轮机构的CAD 综合应用.参考文献:[1]郭飞,杨绿云.凸轮机构轮廓曲线在M atlab 中的实现[J].煤矿机械,2010,31(7):221-222.[2]郭仁生.基于M atlab 的凸轮机构设计[J].顺德职业技术学院学报,2005,3(1):20-22.[3]石全伟,张迎春,王金铃.基于M atlab 的凸轮轮廓曲线的分析与研究[J].现代机械,2006,33(3):75-76.[4]李霞,刘本学,张三川.基于Matlab 软件的凸轮轮廓曲线设计及从动件运动学仿真[J].中原工学院学报,2012,23(1):41-43,78.[5]谢良喜,赵刚,祝述梅.基于Matlab 的平面凸轮轮廓的可视化设计系统[J].湖北工学院学报,2004,19(3):60-61.[6]李军.基于Matlab 的平面盘形凸轮机构参数化设计[J].煤炭技术,2011,30(3):22-24.[7]李龙刚.基于Matlab 和Pro/E 的弧面分度凸轮三维实体建模[J].机械传动,2010,34(9):33-36.[8]陈韵.基于Matlab 和Pro/E 的凸轮轮廓曲线精确设计[J].装备制造技术,2011,39(4):77-78.Quick and Accurate Design on Roller Follower Disc CamLI Xiaoxiao 1,2,DO NG Wan fu 2,WUHaorong 1(1.School of Mechanical Engineering and Automati on,Xihua Univers ity,Chengdu 610039,Chi na;2.School of Industrial Manufacturing,Chengdu Universi ty,Chengdu 610106,China)Abstract:The design of cam mechanism mainly involves the cam contour curve and the motion law of fo-l lower.We design the cam contour curve according to the motion la w of ing Matlab programming language,we accurately make arbitrary cam contour curve and all kinds of curves about the motion law of follower.The designed ca m contour curve is imported into the current popular 3D software Pro/engineer.The three -dimensional model is produced to achieve fast and accurate design of the cam.Key words:ca m mechanism;Matlab;contour curve;Pro/engineer;quick and accurate(上接第67页)Review of Research on Surface Texturing forImproving Tribological PerformanceZ HANG Yuzhou(College of Mechanical Engineering,Ji mei University,Xiamen 361021,China)Abstract:The surface texturing technology has aroused great attention of worldwide researchers.Theoretical research and engineering practice have indicated that surface te xturing may significantly improve the tribo -logical performance of contact surfaces.The recent research on surface texturing for improving tribological performance is sum marized and analyzed in the paper from the ant-i friction principle and application on surface texturing.The future trends of surface texturing are also prospected and forecasted.Key words:surface texturing;hydrodynamic action;secondary lubrication;numerical analysis;revie w#70# 成都大学学报(自然科学版) 第32卷。

微坑型微织构硬质合金表面对木材摩擦特性的影响李伟光;张占宽【摘要】[目的]探讨木材含水率、木材切面和纤维方向以及运动速度等因素对木材表面摩擦系数的影响规律,为设计更加合理的木材切削刀具表面织构形式提供参考和指导.[方法]以水曲柳和樟子松为研究对象,在具有不同微坑直径硬质合金表面条件下,研究木材含水率、木材切面和纤维方向以及运动速度等因素对木材表面摩擦系数的影响.[结果]与无微坑表面相比,当微坑直径为60 μm、含水率为67%±3%时,在水曲柳表面产生的摩擦系数由0.151降低到0.091,降幅为39.7%,在樟子松表面产生的摩擦系数由0.241降低到0.164,降幅为32.0%.木材径切面上纤维方向差异对表面摩擦系数的影响不大,但在横切面上,微坑直径越小,其表现出的摩擦系数越高.摩擦过程中运动速度对表面摩擦系数的影响与木材中的水分有较大关系,当含水率处于生材状态时,表面摩擦系数随运动速度增大而降低,且微坑型结构表面产生的摩擦系数降幅明显高于无微坑表面,无微坑表面产生的摩擦系数由0.160降低到0.134,降幅为16.3%,微坑直径为60μm时的摩擦系数由0.124降低到0.071,降幅为42.7%.[结论]木材含水率状态对微坑型表面微织构与木材之间的摩擦系数影响较大,木材中自由水的存在有利于降低硬质合金与木材表面之间的摩擦系数.微织构直径越小,其接触角平均变化率越大,表面铺展速度越大,越有利于改善木材/硬质合金摩擦副的状态,使表面间的摩擦系数减小.【期刊名称】《林业科学》【年(卷),期】2019(055)004【总页数】8页(P136-143)【关键词】木材;切削;摩擦;摩擦系数;微织构【作者】李伟光;张占宽【作者单位】中国林业科学研究院林业新技术研究所北京100091;中国林业科学研究院木材工业研究所北京100091【正文语种】中文【中图分类】TS643切削是木材加工中应用历史最悠久、使用最广泛加工方式,高效、节材和节能切削是现代木材加工的必然趋势(曹平祥, 1997)。

不同宽度和夹角的微米交叉凹槽表面图形的摩擦学性能研究赵敏慧;李振辉;任靖日;蔡荣勲【摘要】采用销-盘摩擦副接触方式在流体润滑下,对SKD11模具钢表面不同宽度和夹角的微米交叉凹槽表面图形进行摩擦试验,利用Stribeck曲线分析在不同试验条件下,微米交叉凹槽表面图形的滑动摩擦特性,并考察不同宽度和夹角的微米交叉凹槽表面图形的摩擦行为.结果表明:微米凹槽宽度为40,70及100μm时,微米交叉凹槽表面图形分别在其基准夹角为60°、40°及10°时显示出最佳的滑动摩擦特性;微米交叉凹槽基准夹角为20°~40°时,摩擦因数主要依赖于凹槽宽度的变化;确定基准长度和摩擦因数之间的关系,即基准长度为0.1时具有最佳的摩擦特性.%By using pin-on-disk type friction pairs under fluid lubrication,the test of friction was done to discuss the tri-bologieal property of micro-crosshatch grooved surface pattern under different angles and widths of SKD11 steel surface. Tnbological property of micro-crosshatch grooved surface pattern under different experimental conditions was analyzed with the help of Stribeck curve, and the friction of micro-crosshatch grooved surface pattern under different widths and angles was investigated. The results indicate that when the micro-crosshatch grooves are 40,70 and 100 μm, micro-crosshatch grooved surface pattern will display the best tribological property under reference angles of 60° ,40° and 10°, and when the reference angles of micro-crosshat ch grooved surface pattern are 20°~40°,the friction coefficient mainly depends on the change of the widthsof groove. The relationship between reference length and frictioncoefficient is confirmed, and that is when the reference length is 0.1 there is the best tribological property.【期刊名称】《润滑与密封》【年(卷),期】2012(037)005【总页数】5页(P70-74)【关键词】微米;交叉凹槽图形;Stribeck曲线;摩擦因数【作者】赵敏慧;李振辉;任靖日;蔡荣勲【作者单位】延边大学工学院机械系吉林延吉133002;延边大学工学院机械系吉林延吉133002;延边大学工学院机械系吉林延吉133002;庆北大学TRIBOLOGY 研究所韩国大邱702701【正文语种】中文【中图分类】TH117.1最近,为了使汽车传动轴等零部件具有汽车本身寿命以上的耐久性以及不需要维修保养的亲环境零部件的要求,从而研究开发了无润滑脂的万向节零件。