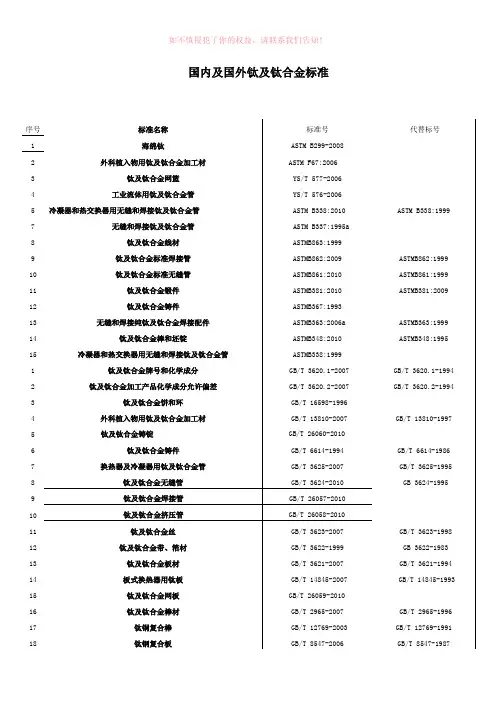

国家标准GB_钛及钛合金板材

- 格式:pdf

- 大小:184.61 KB

- 文档页数:8

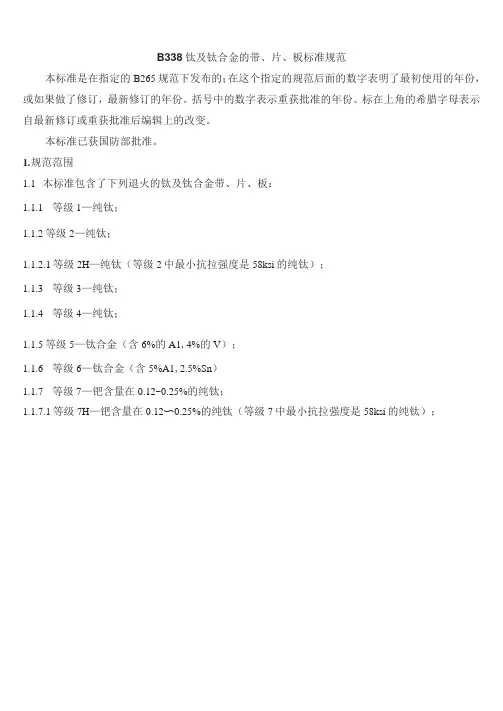

B338钛及钛合金的带、片、板标准规范本标准是在指定的B265规范下发布的;在这个指定的规范后面的数字表明了最初使用的年份,或如果做了修订,最新修订的年份。

括号中的数字表示重获批准的年份。

标在上角的希腊字母表示自最新修订或重获批准后编辑上的改变。

本标准已获国防部批准。

1.规范范围1.1本标准包含了下列退火的钛及钛合金带、片、板:1.1.1等级1—纯钛;1.1.2等级2—纯钛;1.1.2.1等级2H—纯钛(等级2中最小抗拉强度是58ksi的纯钛);1.1.3等级3—纯钛;1.1.4等级4—纯钛;1.1.5等级5—钛合金(含6%的A1,4%的V);1.1.6等级6—钛合金(含5%A1,2.5%Sn)1.1.7等级7—钯含量在0.12~0.25%的纯钛;1.1.7.1等级7H—钯含量在0.12〜0.25%的纯钛(等级7中最小抗拉强度是58ksi的纯钛);1.1.8等级9—钛合金(含3.0%Al,2.5%V);1.1.9等级11—钯含量在0.12〜0.25%的纯钛;1.1.10等级10—钛合金(含0.3%Mo,0.8%Ni);1.1.11等级13—钛合金(含0.5%Ni,0.05%钉)1.1.12等级14—钛合金(含0.5%Ni,0.05%钉);1.1.13等级15—钛合金(含0.5%Ni,0.05%钉);1.1.14等级16—钯含量在0.04%〜0.08%的纯钛;1.1.14.1等级16H—钯含量在0.04%〜0.08%的纯钛(等级16中最小抗拉强度是58ksi的纯钛);1.1.15等级17—钯含量在0.04%〜0.08%的纯钛;1.1.16等级18—钯含量在0.04%〜0.08%的钛合金(含3%A1,2.5%V);1.1.17等级19—钛合金(含3%A1,8%V,6%Cr,4%Zn,4%Mo);1.1.18等级20—钯含量在0.04%〜0.08%的钛合金(含3%Al,8%V,6%Cr,4%Zn,4%Mo);1.1.19等级21—钛合金(含15%Mo,3%Al,2.7%Ni,0.25%Si);1.1.20等级23—钛合金(含6%A1,4%V以及其他低含量的间隙元素,ELI);1.1.21等级24—钯含量在0.04〜0.08%的钛合金(含6%A1,4%V);1.1.22等级25—Ni含量在0.3%〜0.8%以及钯含量在0.04%〜0.08%的钛合金(含6%Al,4%V);1.1.23等级26—钌含量在0.08%〜0.14%的纯钛;1.1.23.1等级26H—钉含量在0.08%〜0.14%的纯钛(等级26中最小抗拉强度是58ksi的纯钛)1.1.24等级27—钌含量在0.08%〜0.14%的纯钛;1.1.25等级28—钉含量在0.08%〜0.14%的钛合金(含3%A1,2.5%V);1.1.26等级29—钉含量在0.08%〜0.14%的钛合金(含6%Al,4%V以及其他低含量间隙元素,ELI);1.1.27等级30—钛合金(含0.3%Co,0.05%钯);1.1.28等级31—钛合金(含0.3%Co,0.05%钯);1.1.29等级32—钛合金(含5%Al,1%Sn,1%Zr,1%V,0.8%Mo);1.1.30等级33—钛合金(含0.4%Ni,0.015%钯,0.025%钉,0.15%Cr);1.1.31等级34—钛合金(含0.4%Ni,0.015%Pa,0.025%钉,0.15%Cr);1.1.32等级35—钛合金(含4.5%Al,2%Mo,1.6%V,0.5%Fe,0.3%Si);1.1.33等级36—钛合金(含45%铌);1.1.34等级37—钛合金(含1.5%Al);1.1.35等级38—钛合金(4%Al,2.5%V,1.5%Fe);注1:H级别的材料与相应数字级别的材料是等同的(如,Grade2H=Grade2)除非有更高级的最小抗拉强度保证,可以通过符合相应数字级别的要求来验证。

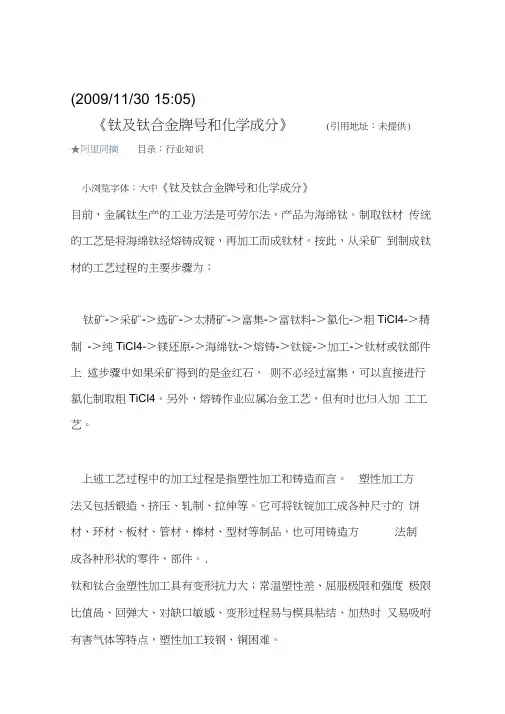

(2009/11/30 15:05)《钛及钛合金牌号和化学成分》(引用地址:未提供)★阿里同摘目录:行业知识小浏览字体:大中《钛及钛合金牌号和化学成分》目前,金属钛生产的工业方法是可劳尔法,产品为海绵钛。

制取钛材传统的工艺是将海绵钛经熔铸成锭,再加工而成钛材。

按此,从采矿到制成钛材的工艺过程的主要步骤为:钛矿->采矿->选矿->太精矿->富集->富钛料->氯化->粗TiCI4->精制->纯TiCI4->镁还原->海绵钛->熔铸->钛锭->加工->钛材或钛部件上述步骤中如果采矿得到的是金红石,则不必经过富集,可以直接进行氯化制取粗TiCI4。

另外,熔铸作业应属冶金工艺,但有时也归入加工工艺。

上述工艺过程中的加工过程是指塑性加工和铸造而言。

塑性加工方法又包括锻造、挤压、轧制、拉伸等。

它可将钛锭加工成各种尺寸的饼材、环材、板材、管材、棒材、型材等制品,也可用铸造方法制成各种形状的零件、部件。

.钛和钛合金塑性加工具有变形抗力大;常温塑性差、屈服极限和强度极限比值咼、回弹大、对缺口敏感、变形过程易与模具粘结、加热时又易吸咐有害气体等特点,塑性加工较钢、铜困难。

故钛和钛合金的加工工艺必须考虑它们的这些特点钛采用塑性加工,加土尺寸不受限制,又能够大批量生产,但成材率低,加工过程中产生大量废屑残料。

钛材生产的原则流程如图1—1。

针对钛塑性加工的上述缺点,近年来发展了钛的粉末冶金工艺。

钛的粉末冶金流程与普通粉末冶金相同,只是烧结必须要在真空下进行。

它适用乎生产大批量、小尺寸的零件,特别适用于生产复杂的零部件。

这种方法几乎无须再经过加工处理,成材率高,既可充分利用钛废料作原料,又可以降低生产成本,但不能生产大尺寸的钛件。

钛的粉末冶金工艺流程为:钛粉(或钛合金粉)->筛分->混合->压制成形->烧结->辅助加工->钛制品。

钛材生产的原则流程钛材除了纯钛外,目前世界上已经生产出近30 种牌号的钛合金。

使用最广泛的钛合金是Ti-6AI-4V, Ti-5AI— 2.5Sn等医用钛标准(2008/05/29 23:54) 外科植入物用钛及钛合金加工材执行标准GB/T 13810—19971 范围本标准规定了外科植入物用钛及钛合金加工材的技术要求、试验方法、检验规则标志、包装、运输、储存。

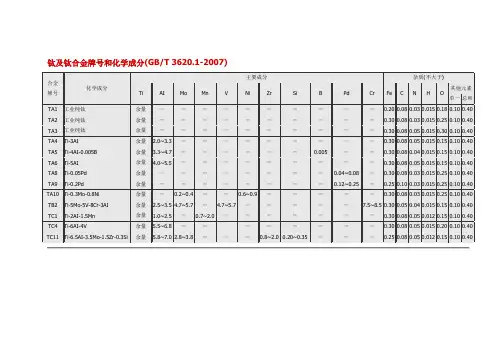

钛及钛合金牌号和化学成分(GB/T 3620.1-2007)其他国家钛及钛合金牌号美国USA 俄罗斯Russia 德国Germeny牌号:Grade1 牌号:BT1-00 DIN 3.7025 化学成分:1号纯钛化学成分:工业纯钛Grade 1 牌号:Grade2 牌号:BT1-0 DIN 3.7035 化学成分:2号纯钛化学成分:工业纯钛Grade 2 牌号:Grade3 牌号:0T4-0 DIN 3.7055 化学成分:3号纯钛化学成分:Ti-0.8A1-0.7Sn Grade 3 牌号:Grade4 牌号:0T4-1 DIN 3.7065 化学成分:4号纯钛化学成分:Ti-2A1-1.5MN Grade 4 牌号:Grade5 牌号:0T4 DIN 3.7225 化学成分:Ti-6A1-4V 化学成分:Ti-3A1-1.5Mn Grade 1Pd 牌号:Grade6 牌号:BT5 DIN 3.7235 化学成分:Ti-5A1-2.5V 化学成分:Ti-5A1 Grade 2Pd 牌号:Grade7 牌号:BT5-1 DIN 3.7255 化学成分:Ti-0.2pd 化学成分:Ti-5A1-2.5Sn Grade 3Pd 牌号:Grade9 牌号:BT6 DIN 3.7105 化学成分:Ti-3A1-2.5V 化学成分:Ti-6A1-4V Grade 12 牌号:Grade10 牌号:BT6c DIN 3.7145 化学成分:Ti-11.5Mo-4.5Sn-6Zr 化学成分:Ti-6A1-4V Ti-6AI-2Sn-4Zr-2Mo 牌号:Grade11 牌号:BT3-1 DIN 3.7155化学成分:Ti-0.2pd 化学成分:Ti-6A1-1.5Cr-2.5Mo-0.5Fe-0.3Si Ti-6AI-5Zr-0.5Mo牌号:Grade12 牌号:BT9 DIN 3.7165 化学成分:Ti-0.3Mo-0.75Ni 化学成分:Ti-6.5A1-3Mo-0.3Si Ti-6AI-4V 牌号:A-1 牌号:BT/4 DIN 3.7175 化学成分:Ti-5A1-2.5Sn 化学成分:Ti-5A1-3Mo-0.3Si Ti-6AI-6V-2Sn 牌号:A-3 牌号:BT16 DIN 3.7185 化学成分:Ti-6A1-2Nb-1Ta 化学成分:Ti-8A1-5Mo-5V Ti-4AI-4Mo-2Sn 牌号:A-4 牌号:BT18化学成分:Ti-8A1-1Mo-1V 化学成分:Ti-8A1-0.6Mo-11Zr-1Nb牌号:AB-1 牌号:BT19化学成分:Ti-6A1-4V 化学成分:Ti-6A1-5.5Mo-3.5-5.5Cr-1Zr。

钛板标准3621钛板标准3621是指钛及钛合金板材的技术要求和试验方法。

该标准适用于工业用途的钛及钛合金板材,包括纯钛、α-β型和β型钛合金。

下面将从以下几个方面详细介绍该标准的内容。

一、材料分类根据材料的化学成分和热处理状态,钛及钛合金板材分为以下三类:纯钛、α-β型和β型钛合金。

二、技术要求1. 化学成分:对于不同类型的材料,其化学成分有不同的要求。

例如,纯钛的铁含量应小于0.30%,而α-β型和β型钛合金中铁含量应小于0.25%。

2. 机械性能:对于不同类型的材料,其机械性能也有不同的要求。

例如,纯钛的屈服强度应在240 MPa以上,而α-β型和β型钛合金应在550 MPa以上。

3. 尺寸公差:对于不同厚度和宽度的板材,其尺寸公差也有不同的要求。

例如,在厚度为6 mm以下时,允许偏差为±0.05 mm;在宽度为1000 mm以下时,允许偏差为±1.0 mm。

4. 表面质量:钛及钛合金板材的表面应平整、无裂纹、皱折、氧化皮等缺陷。

在表面质量测试中,允许有一定的光泽度和划痕。

三、试验方法1. 化学成分检测:采用原子吸收光谱法或电感耦合等离子体发射光谱法进行化学成分检测。

2. 机械性能测试:采用万能试验机进行拉伸试验和冲击试验,以测试材料的屈服强度、抗拉强度、伸长率等机械性能指标。

3. 尺寸公差测试:采用测微计或卡尺进行尺寸公差测试。

4. 表面质量测试:采用肉眼观察和放大镜观察等方法进行表面质量测试。

同时,还可以使用显微镜和扫描电子显微镜等仪器对表面缺陷进行分析和评价。

总之,钛板标准3621是工业领域中钛及钛合金板材的技术标准,其内容包括材料分类、技术要求和试验方法等方面。

通过严格遵守该标准,可以保证钛及钛合金板材的质量和性能符合要求,从而为工业生产提供可靠的材料基础。

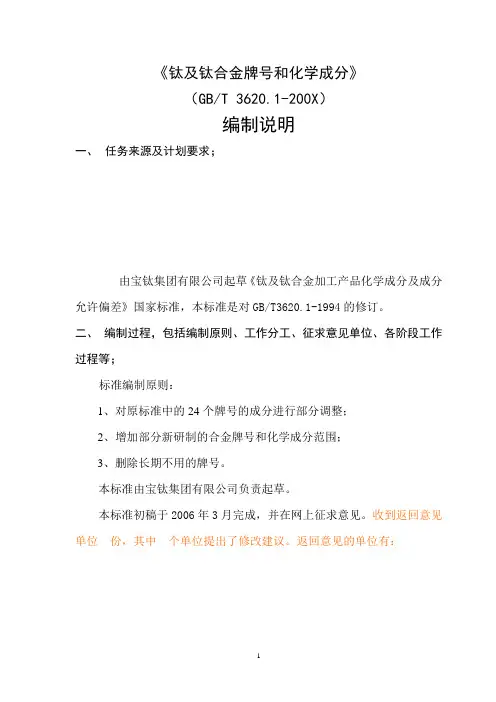

《钛及钛合金牌号和化学成分》(GB/T 3620.1-200X)编制说明一、任务来源及计划要求;由宝钛集团有限公司起草《钛及钛合金加工产品化学成分及成分允许偏差》国家标准,本标准是对GB/T3620.1-1994的修订。

二、编制过程,包括编制原则、工作分工、征求意见单位、各阶段工作过程等;标准编制原则:1、对原标准中的24个牌号的成分进行部分调整;2、增加部分新研制的合金牌号和化学成分范围;3、删除长期不用的牌号。

本标准由宝钛集团有限公司负责起草。

本标准初稿于2006年3月完成,并在网上征求意见。

收到返回意见单位份,其中个单位提出了修改建议。

返回意见的单位有:三、调研和分析工作的情况我国钛及钛合金的生产起步于20世纪50年代,1964年实现了钛加工材的工业化生产。

现年产钛材近万吨,新的钛合金牌号也在不断增加,纳入标准的钛合金牌号有60多个,特别在20世纪末到本世纪初,涌现出大量的新牌号。

原GB/T3620.1是1994年修订版本,至今已使用10年了,标准包括24个钛及钛合金牌号。

近年来,随着钛及钛合金用途的不断扩大,及武器装备、航空、航天等行业需求,我国开发和研制了大量的新型钛合金,2000年由全国有色金属标准化委员会分两次正式注册命名了25个新型钛合金牌号,至今未纳入标准,同时,未注册的牌号还有一部分,为满足国内市场需求,推进我国航空、航天等行业的发展,急需对GB/T3620化学成分标准进行修订,将部分研制成熟、生产并投入应用的新牌号纳入标准。

四、主要技术内容的说明,包括技术参数与指标的确定依据、修订标准的各修订点及其理由等;本次修订后与原标准的变化较大,删除了2个牌号;增加了48个牌号(其中恢复了一个老牌号);对纯钛的4个牌号进行了改进和调整,从表示方式和成分上都与ISO和ASTM标准保持一致。

具体变化如下:1、对纯钛四个牌号的表示方式进行了调整,取消了TA0牌号,纯钛牌号确定为:TA1、TA2、TA3、TA4,同时对化学成分也进行了调整,主要参照ISO植入物钛材和美国ASTM材料标准(B265、B338、B348、B381、B861、B862、B863等)中纯钛成分,并与ISO和ASTM标准中纯钛牌号一一对应:TA1对应Gr.1, TA2对应Gr.2, TA3对应Gr.3, TA4对应Gr.4。

ta1锭标准

TA1是一种钛合金,也被称为工业纯钛,其化学成分主要包括纯钛(99.5%或更高)、氧、氮、碳、氢、铁等微量元素。

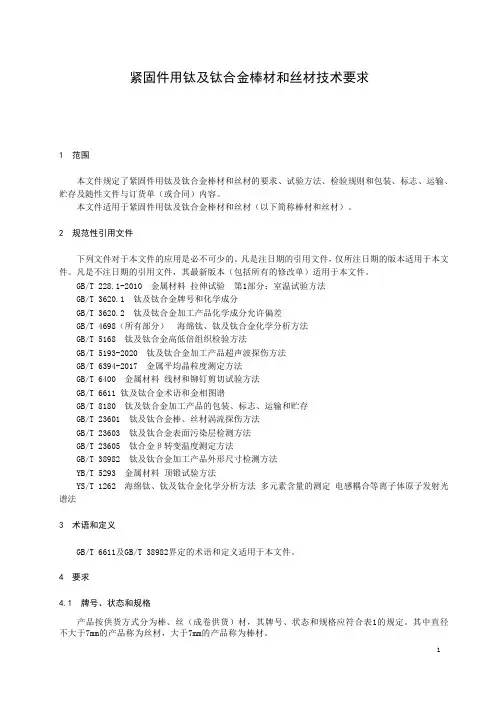

根据国际标准,TA1钛合金的标准可以参考以下规范:

1. ASTM标准:ASTM B348-13 "Standard Specification for Titanium and Titanium Alloy Bars and Billets"。

这个标准规定了纯钛和钛合金的棒材及坯料的化学成分、力学性能、尺寸和公差以及一些特殊要求。

2. 国家标准:GB/T 2965-2007 "钛和钛合金棒材"。

这个国家标准规定了钛和钛合金棒材的分类、工艺要求、尺寸和公差、特殊要求等。

请注意,具体的TA1钛合金标准可能会根据国家、工业标准和应用需求有所差异。

因此,在具体的项目中,建议查阅相关的国家或行业标准以获取最新的标准规范和技术要求。

钛合金检测标准一、概述钛合金是一种重要的工程材料,具有优异的力学性能、耐腐蚀性和高温性能,广泛应用于航空、航天、医疗、化工等领域。

为了保证钛合金产品的质量和使用性能,对其进行准确的检测至关重要。

本标准旨在规定钛合金的检测方法、检测程序和检测标准,确保其满足相关工程应用的要求。

二、检测方法1.化学成分分析:采用光谱分析、质谱分析、原子吸收等方法,对钛合金的化学成分进行检测,确保其符合相关标准要求。

2.力学性能测试:对钛合金的拉伸强度、屈服强度、延伸率、硬度等力学性能指标进行测试,以评估其力学性能是否满足设计要求。

3.腐蚀试验:采用盐雾试验、浸泡试验等方法,模拟钛合金在实际使用环境中的腐蚀情况,以评估其耐腐蚀性能。

4.金相显微镜检测:通过金相显微镜观察钛合金的显微组织,对其晶粒大小、相组成等进行检测,以评估其冶金质量。

5.无损检测:采用超声波检测、射线检测等方法,对钛合金进行无损检测,以检测其内部缺陷和表面质量。

三、检测程序1.样品制备:根据检测要求,制备具有代表性的样品,并确保样品表面平整、无污染。

2.检测试验:按照规定的检测方法,对样品进行各项性能指标的测试。

3.数据处理:对检测结果进行数据处理和分析,以评估钛合金的性能是否满足设计要求。

4.结果判定:根据检测结果,对钛合金的质量进行判定,并出具相应的检测报告。

四、检测标准1.化学成分:钛合金的化学成分应符合相关国家标准或行业标准的要求。

例如,钛合金TC4的化学成分应符合GB/T 3620.1的规定。

2.力学性能:根据实际应用需求,确定钛合金的力学性能指标及合格标准。

例如,钛合金TC4的抗拉强度应不低于800MPa,屈服强度应不低于700MPa。

3.耐腐蚀性能:根据使用环境的要求,制定相应的腐蚀试验方法和合格标准。

例如,在3.5% NaCl溶液中浸泡24小时,表面无明显腐蚀现象。

4.金相组织:钛合金的金相组织应符合相关标准要求。

例如,钛合金TC4应为α+β两相组织,其中α相含量应在50%~60%之间。