空温式汽化器设计说明

- 格式:docx

- 大小:17.54 KB

- 文档页数:5

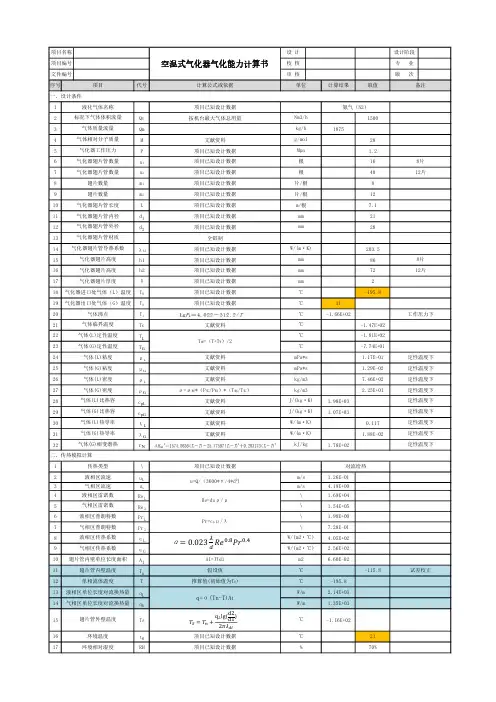

设 计设计阶段校 核专 业审 核版 次序号代号计算公式或依据计算结果取值1项目已知设计数据2Qv按机台最大气体总用量15003Qm18754M文献资料285P项目已知设计数据 1.26n1项目已知设计数据167n2项目已知设计数据488m1项目已知设计数据89m2项目已知设计数据1210L项目已知设计数据7.111d1项目已知设计数据2112d2项目已知设计数据2813全铝制14λAl项目已知设计数据203.515h1项目已知设计数据8616h2项目已知设计数据7217δ项目已知设计数据218T0项目已知设计数据-195.819T2项目已知设计数据1120T1lgP=4.022-312.2/T-1.66E+0221Tc文献资料-1.47E+0222TL-1.81E+0223TG-7.74E+0124μL文献资料 1.17E-0125μG文献资料 1.29E-0226ρL文献资料7.46E+0227ρGρ=ρ标*(P实/P标)*(T标/T实) 2.25E+0128cpL文献资料 1.98E+0329cpG文献资料 1.07E+0330λL文献资料0.11731λG文献资料 1.88E-0232r N 1.78E+021\项目已知设计数据2uL1.26E-013u G 4.19E+004ReL1.69E+045ReG1.54E+056PrL1.98E+007PrG7.28E-018αL4.05E+029αG2.56E+0210A1A1=Πd1 6.60E-0211Tn假设值-115.812T推算值(初始值为T0)-195.813qL2.14E+0314qG1.35E+0315Ts-1.16E+0216t项目已知设计数据2117RH项目已知设计数据70%项目单位备注一、设计条件液化气体名称氮气(N2)项目名称空温式气化器气化能力计算书项目编号文件编号气体相对分子质量g/mol气化器工作压力Mpa标况下气体体积流量Nm3/h气体质量流量kg/h气化器翅片管长度m/根气化器翅片管内径mm气化器翅片管数量根8片翅片数量片/根翅片数量片/根气化器翅片管数量根12片气化器翅片厚度mm气化器翅片管外径mm气化器翅片高度mm8片气化器翅片管材质气化器翅片管导热系数W/(m·K)气化器翅片高度mm12片气体沸点℃工作压力下气体临界温度℃气化器进口处气体(L)温度℃气化器出口处气体(G)温度℃气体(L)粘度mPa*s定性温度下气体(G)粘度mPa*s定性温度下气体(L)定性温度T m=(T+T W)/2℃气体(G)定性温度℃气体(L)比热容J/(kg·K)定性温度下气体(G)比热容J/(kg·K)定性温度下气体(L)密度kg/m3定性温度下气体(G)密度kg/m3定性温度下气相区普朗特数\Pr=c pμ/λ液相区流速气体(L)热导率W/(m·K)定性温度下气体(G)热导率W/(m·K)定性温度下气体(G)相变潜热kJ/kg定性温度下二、传热模拟计算传热类型对流给热液相区普朗特数\u=Q/(3600*π/4*d2)m/s气相区流速m/s单相流体温度℃翅片管外壁温度℃液相区雷诺数Re=duρ/μ\气相区雷诺数\液相区单位长度对流换热量W/m环境温度℃环境相对湿度%液相区传热系数W/(m2·℃)气相区传热系数W/(m2·℃)翅片管内壁单位长度面积m2气相区单位长度对流换热量q=α(Tn-T)A1W/m翅片管内壁温度℃试差校正α=0.023Re . Pr .T =T +q lg(d2d1)2πλ。

液化天然气(LNG)气化输出撬使用说明书乌鲁木齐市隆盛达环保科技有限公司一、LNG气化输出撬工艺简介LNG气化站是下游天然气应用时采用的主要模式,主要作用是储存、气化和输送LNG。

主要包括卸车台(含卸车增压系统)、LNG储罐(含储罐自增压系统)、气化系统及调压、计量等。

液化天然气槽车到站后,利用卸车增压器对槽车进行升压,使槽车与LNG储罐之间形成一定的压差,利用此压差将槽车中的LNG 卸入LNG储罐内;LNG气化工艺采用空温式LNG气化器,即利用空气的热量对LNG进行气化、加热成常温天然气(NG),经计量、一级调压到0.3MPa以后进入二级调压计量撬,二次调压到各用气点需要的压力后,作为气源供给各用气点二级调压柜。

装置中饱和蒸气BOG集中收集,经过空温式BOG加热器加热到常温后经调压后汇入一级调压后的天然气管道进行回收利用;超压放空的EAG 经过升温至常温后进入放空立管集中排放。

二级调压柜2路出口压力分别为:1、0.3MPa输出2、0.01~0.03MPa输出注意:一、以下阀门在正常运行过程中为常开阀门:F49(自立式调节阀)常开F29(减压阀)常开F30(减压阀)常开F31(减压阀)常开XF-1(截止阀)常开XF-2(截止阀)常开XF-3(截止阀)常开XF-4(截止阀)常开XF-5(截止阀)常开F46(针型阀)常开F47(针型阀)常开F48(针型阀)常开F38(球阀)常开F36(球阀)常开F40(球阀)常开F41(球阀)常开F42(球阀)常开F43(球阀)常开F35(球阀)常开F34(放散阀)常开所有安全阀均为常开状态。

工艺流程见附图:LNG气化输出撬工艺流程图。

二、LNG气化站卸车操作规程1.0 目的通过对LNG气化站LNG槽车卸车的管理,保证设施的安全生产供气。

2.0 适用范围本LNG供气设施区域内的基础设施、场所、设备、人员。

3.0 职责3.1 站长和安全员负责对LNG槽车卸车作业进行检查监督。

LNG基本常识介绍LNG是液化天然气。

天然气液化是一个低温过程,在温度不超过临界温度(-820c),对气体进行加压0.1 Mpa以上,可以使天然气液化,由气态变为液态,其体积缩小600多倍,便于运输和储存。

1. LNG气化站的工艺流程LNG供气系统主要由天然气液化站(或LNG接收终端站)、LNG槽车、LNG气化站、输配管网组成。

为了防止天然气中的杂质对液化过程产生不利的影响,气田开采出来的天然气先要进行脱酸、脱水、脱重烃、除汞和脱氮等净化处理,达到一定的标准要求,然后经过深冷工艺液化成LNG,经由槽车运至气化站,气化后经输配管网供给用户。

LNG槽车在卸车台开启槽车自带的增压器,对槽车储罐进行增压,形成槽车储罐与气化站储罐之间的压差,利用压差将LNG送入气化站低温储罐内储存。

如果气化站储罐内的LNG压力较低,气化时应开启储罐增压器增压,LNG依靠压差进入空温式气化器气化后经调压、计量、加臭后送入城镇输配管网。

当空温式气化器出口的天然气温度低于5℃时,开启和空温式气化器相联的水浴式气化器并将其升温,直到符合输送要求为止。

气化站内设有天然气蒸发气(BOG)储罐,储罐顶部的蒸发气经过蒸发气加热器加热后进人蒸发气储罐。

LNG槽车卸车完毕后,通过顶部的气相管将槽车内的气体输送到蒸发气加热器,然后进入蒸发气储罐,回收槽车内的气体。

当蒸发气储罐内的压力达到一定值后,将储罐内的气体送入城镇输配管网。

2. LNG汽车加气站工艺与设备(1)工艺流程美国休斯敦LNG加气站的工艺流程:规模为日加气量120辆车。

站内有42m3的深冷储罐2座,储存温度为-176.4℃。

低温离心泵将储罐内LNG经加气机加到车辆上。

泵工作压力为0.28 — 0.62 MPa,排量为114 L/min。

加气机使用一部38.1 min质量流量计,用于计量由储罐至加气车辆的气量,另一部12.7mm质量漉量计计量从汽车返回储罐的气态天然气量。

LNG加气站工艺流程①卸车流程:由LNG低温泵将LNG槽车内LNC卸至LNG储罐。

LNG储罐的液位表不准确是那些情况引起的LNG储罐的液位表不准确是那些情况引起的?如何解决? 般情况下有几方面应该引起注意:1、保证储罐的真空度,防止热交换的超标而引起罐内超低温液体的佛腾而造成液位计的波动;2、定期检验机械液位表;3、尽量把充装率控制再90,;4、发挥远传液位计的作用;相互比较;5、加强反对液位计的数值监控,至少保证1小时巡查记录一次。

LNG储罐液位计不准基本有这么几点原因:1、取压管路有微漏。

液位计的准确度对取压管路有极高的要求,即使十分微小的泄漏也会造成不准。

2、仪表本身原因。

目前国内LNG储罐液位计主要是巴顿表,但是无论什么表都存在一个怪现象,即随着时间的推移,表会出现不准的现象,无法消除,只能更换;3、仪表取压气相管中进液。

这种现象一般发生在储罐第一次使用或储罐出现过满时才有。

4、再就是制造的问题了,如果液位计液相取压点不在储罐的最低处,也会造成显示与实际进液不相符。

5、远传如果出现问题,除以上部分原因外,可能还与差压设置时储罐高度、液体密度有关再补充一点,现场液位计设置对照表时的密度一般是按照1bar时甲烷的密度进行计算的,因此远传与现场如果不对应,则应该考虑其密度的情况。

怎么解决LNG储罐上的夜位表和压力表不准的问题当LNG储罐在使用的过程中,导致液位表和压力表不准.本人从实际现场推断是导压管进液?/本人的解决办法是使用导压管的法门放液,但其要求不能经常调整使用.想大家来帮忙证实以下,并望大家能提出解决夜位表和压力表的解决办法.这个问题我认为搂住判断的应该是正确的,是导压管负压管也即连接顶部气相部分的管内有可能今液,在储罐第一次使用中经常出现这种现象。

解决的办法就只有通过阀门处放散了。

一般放散一次后就不会再出现这种现象了。

液位计肯定连接液相,不然如何指示液位,压力表的导压管进液只有放散,不过一般不会进液,不需经常排。

LGC(低温真空钢瓶)在液化天然气(LNG)中的应用一:前言:天然气(LNG)由于得天独厚的价格及环保优势,已成为目前我国优先发展的主导能源,其中以管输天然气(PNG)为主要供气方式,液化天然气(LNG)为辅助供气方式,众所周知,沿海地区的深圳,珠海,江苏,浙江,山东等地则建立码头引进海外液化天然气(LNG)。

关于汽化器结霜严重

XXXXXX有限公司:

关于汽化器在入口处结霜比其他地方多,估计是以下几方面原因:

1、设备持续使用,或用量超过汽化器设计

量,汽化器所结霜来不及融化。

2、管道未保温,跑冷,大气中水蒸气凝结预

冷结冰,时间长了,冰越结越多。

3、管道焊接口有微漏,少量的液体导致结

冰。

(从图片看,结冰是从管道开始的,

而且汽化器结冰仅下部,所以不应该是汽

化器的问题,可能是管道或法兰口处有

漏)

建议处理方法:

设备使用一段时间必须进行除冰操作,可用常温水淋浴结冰部位化冰;

停机检查,待冰化掉后重新开启设备检查管道是否有冒气,若有需停止使用补漏;

排液阀不要全开;

液相管道进行保温处理;

若以上都排除,需考虑更换更大换热面积的汽化器。

以上供参考,若有疑问请来电联系。

XXXXXXXXXXXXXXXXXX

技术部

2010-10-21。

XXXXX有限公司液化天然气站供气工艺设计方案一、 概述:依据XXXXX能源装备有限公司提供的天然气使用技术数据,我公司所提出的工艺方案是按照国家相关的设计规范与标准、用户新建厂区的实际使用状况而作出。

其中,供气站设计时采用的主要设计规范有:1、GB 50028 - 2006《城镇燃气设计规范》2、GB 50016 - 2006《建筑设计防火规范》3、GB 50183 - 2004《石油天然气工程设计防火规范》4、GB 50057 - 94《建筑物防雷设计规范》5、GB 50058 - 92《爆炸和火灾危险环境电力装置设计规范》二、气体使用技术数据用户使用的天然气主要用在3台淬火炉、3台回火炉(包括8#厂房)。

具体消耗量如下:小时燃料消耗量简易计算(连续生产)(淬火炉) X 3 台 合计量 每炉装载量 T/炉 6.00炉料入炉前温度 ℃ 10.00炉料加热温度 ℃ 912.00升温速度 ℃/h 912.00每炉升温时间 h/炉 1.00炉子生产能力G kg/h 6300.00材料34CrMo4Mn手册列数 11.00热负荷Q kJ/h 3744789.30燃料低发热值Qd kcal/kg(m3) 8500.00 kJ/kg(m3) 35581.00炉子热效率η (炉衬耐火纤维取0.26)0.26小时燃料消耗量 kg(m3)/h 404.80 1214.4 入口压力 mpa 0.08 0.08 管径 mm DN65燃气量 Nm3/h 600 1800小时燃料消耗量简易计算(连续生产)(回火炉)X 3 台 合计量 每炉装载量 T/炉 6.00炉料入炉前温度 ℃ 10.00炉料加热温度 ℃ 712.00升温速度 ℃/h 712.00每炉升温时间 h/炉 1.00炉子生产能力G kg/h 6300.00材料34CrMo4Mn手册列数 11.00热负荷Q kJ/h 2777109.30燃料低发热值Qd kcal/kg(m3) 8500.00 kJ/kg(m3) 35581.00炉子热效率η (炉衬耐火纤维取0.26)0.26小时燃料消耗量 kg(m3)/h 300.19 300.57 入口压力 mpa 0.08 0.08 管径 mm DN65燃气量 Nm3/h 450 1350根据上表统计,用气情况如下:使用压力 0.08 MPa平均用量 3150 NM³/h气体使用的方式:一旦点炉,24小时连续生产用气;每次点炉持续时间3~4天;间隔3~4天后再点炉。

一、LNG基础知识天然气主要包括气田气、石油伴生气、凝析气田气和煤层气四种。

气田气、石油伴生气、凝析气田气经过净化处理后,主要组分为甲烷(CH4),这三种天然气成为常规天然气。

煤层气是一种以吸附状态为主,生成并储存在煤系地层中的非常规天然气,其中随采煤过程产出的煤层气混有较多空气,俗称煤矿瓦斯。

煤层气的主要成分也是甲烷,但相对常规天然气含量较低,与常规天然气一样,既可用作燃料,也是上等的化工原料,是新崛起的新型清洁能源。

1、LNG特性什么是LNG?LNG就是液化天然气(Liquefied Natural Gas)的简称。

先将气田生产的天然气净化处理,再经超低温(-162℃)加压液化就形成液化天然气。

LNG无色、无味、无毒且无腐蚀性。

2、LNG的物理参数:LNG主要成分是甲烷(90%以上)、乙烷、氮气(0.5-1%)及少量C3~C5烷烃的低温液体。

LNG是由天然气转变的另一种能源形式。

1)LNG的主要成份为甲烷,化学名称为CH4,还有少量的乙烷C2H6、丙烷C3H8以及氮N2等其他成份组成。

2)临界温度为-82.3℃。

3)沸点为-162.5℃,着火点为650℃。

4)液态密度为0.420~0.46T/m3,气态密度为0.68-0.75kg/Nm3。

5)气态热值38MJ/m3,液态热值50MJ/kg。

6)爆炸范围:上限为15%,下限为5%。

7)辛烷值ASTM:130。

8)无色、无味、无毒且无腐蚀性。

9)体积约为同量气态天然气体积的1/625。

3、LNG的六大优点1)LNG体积比同质量的天然气小625倍,所以可用汽车轮船很方便地将LNG运到没有天然气的地方使用。

2)LNG储存效率高,占地少。

投资省,10m3LNG储存量就可供1万户居民1天的生活用气。

3)LNG作为优质的车用燃料,与汽油相比,它具有辛烷值高、抗爆性能好、发动机寿命长。

燃料费用低。

环保性能好等优点。

它可将汽油汽车尾气中HC减少72%,NOx减少39%,CO减少90%,SOx、Pb降为零。

成都清源低温科技有限公司企业标准Q/CQY-01-2013J LNG空温式气体加热器2013-08-XX发布2013年-08-XX实施成都清源低温科技有限公司发布目录前言 (2)1 范围 (3)2 标准引用文件 (3)3 术语 (3)3.1 LNG空温式气体加热器 (3)3.2星型管 (4)4 结构型式与基本参数 (4)4.1结构型式 (4)4.2基本参数 (4)4.3产品代号及标注方法 (5)5 技术要求 (5)5.1 总则 (5)5.2 油脂分析 (5)5.3 焊接 (5)6 验收要求 (6)6.1 验收方法 (6)6.2 试验介质 (6)6.3 气压试验 (6)6.4 严密性试验 (7)6.5 注意事项 (7)6.6 干燥 (7)7 标志、出厂文件 (7)7.1 标志 (7)7.2 出厂文件 (7)前言本标准由从成都清源低温科技有限公司参照J/BT2549-94《铝制空气分离设备制造技术规范》标准提出并起草。

本标准主要起草人:宁望正王道德LNG空温式气体加热器1 范围本标准规定了我公司LNG空温式气体加热器(简称连体增压器或者气化器)的结构型式、技术要求、验收方法、检验规则及标志等方面内容。

2 标准引用文件下列文件的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单或修订版均不适用于本标准,凡不注日期的引用文件,其最新版本适用于本标准。

JB/T2549-94《铝制空气分离设备制造技术规范》HGJ222-92《铝及铝合金焊接技术规程》GB6893《工业用铝及铝合金拉制管》JB/T6896-2007《空气分离设备表面清洁度》ASME锅炉与压力容器标准化委员会《锅炉和压力容器规范》HG/T20592-2009《中华人民共和国化工行业标准钢制管法兰》JB/T 4730-2005《承压设备无损检测》JB/T 4750-2003《制冷装置用压力容器》GB 50236-2011《现场设备、工业管道焊接工程施工规范》GB 50235-2010《工业金属管道工程施工规范》GB 50184-2011《工业金属管道工程施工质量验收规范》JB/T 4730.1~6-2005《承压设备无损检测[合订本]》TSG D0001-2009《压力管道安全技术监察规程——工业管道》3 术语3.1 LNG空温式气体加热器也称空浴式气化器,其主体材料是带翅片的星型管。

液化石油气的升压设备——汽化器汽化器又称蒸发升压器,是一种不使用动力的气体输送设备。

从汽化器的工作原理上讲,它属于环卷的一种,需要有一定的多少热源来进行热量交换。

液化石油气在使用(燃烧)前必须把它由液态转变成气态并过热(满足输送要求)的过程中,需要从外界吸取小量热量。

汽化器是为液化气转换成气态液化气,并过热至一定温度提供热量的热交换设备。

液化石油气的蒸发升压器,主要是利用外加热源对液化石油气进行加热,增加液化气的气态量,使气体压力升高,以便向工业窑炉输送燃烧或加快液化石油气的装卸作业(在北方地区的冬季常用常用此手工)。

另外,在对残液的回收利用工艺中,用汽化器固体将常温下不易挥发的残液(戊烷、戊烯)加热,使之汽化,送炉内燃烧使用。

在液化石油气站直供工业窑炉燃烧的生产工艺中,由于需用气量大,储罐内的液态石油气自行汽化的能力不能满足用气需求,特别是当气温变化或储罐内液态储量增减时,更无法有效保证正常生产,必须配置汽化器。

一、汽化器的结构形式及物理现象此项工作原理汽化器的种类很多,按分为其形态形式可分为列管式、盘管式等。

依据外界供热声波热源及电磁波的不同,汽化器又分为以下几种:电加热式热源为电加热器,介质为水;壁挂电加热式热源为电加热器,介质为水;蒸汽加热式热源为饱和蒸汽,50~500kg/h介质为水,1000~400kg/h介质为冷凝水;热水加热式热源及介质为循环热水;空温式热源及介质为环境空气。

1.热水加热汽化器热水加热汽化器是用热水来加热液化石油气,使其加速汽化的一种设备。

该汽化器属于盘管式结构,主要由圆筒形壳体和一组盘管构成(见图1-11-13),热水在壳程,液化石油气在盘管管内。

液态石油气进入汽化器前,经盘管与热水进行热量交换,被加热后汽化,压力提高,汽化后的油管程上部输送到燃烧室燃烧。

热水由喷嘴下部进入汽化器,被冷却后经内侧排出。

为保持换热水温的恒定,由短果动力连续输给热水。

热水汽化器结构简单,制造方便,且换热温度易于控制,但汽化能力较小,工艺上需要配置保证热水供应能够的热源和动力设备。

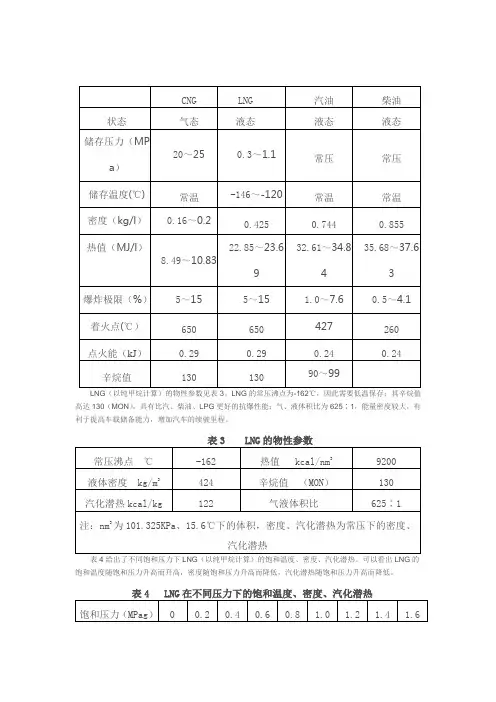

LNG(以纯甲烷计算)的物性参数见表3。

LNG的常压沸点为-162℃,因此需要低温保存;其辛烷值高达130(MON),具有比汽、柴油、LPG更好的抗爆性能;气、液体积比为625∶1,能量密度较大,有利于提高车载储备能力,增加汽车的续驶里程。

表4给出了不同饱和压力下LNG(以纯甲烷计算)的饱和温度、密度、汽化潜热。

可以看出LNG的饱和温度随饱和压力升高而升高,密度随饱和压力升高而降低,汽化潜热随饱和压力升高而降低。

4、LNG的安全性对LNG也许会有许多错误的概念,事实上LNG是非常安全的燃料,这主要表现在以下几个方面:LN G的燃点为650℃,比汽、柴油的燃点高,点火能也高于汽柴油,所以比汽柴油更难点燃;LNG的爆炸极限为5~15%,-106.7℃以上的LNG蒸汽比空气轻,因而稍有泄漏立即挥发飞散,很难形成遇火燃烧爆炸的浓度。

无论是LNG还是它的蒸汽都不会在一个不封闭的环境下爆炸。

为验证LNG的安全性,多年来许多实验室进行了实验,几十方的LNG被有意泄漏掉并试图点燃蒸汽云,但没有形成一次爆炸。

另一值得注意的是LNG蒸汽云的大小和扩散速度与泄漏LNG的量和速率有直接关系。

对少量泄漏,大气条件和LNG压力都对蒸汽云大小和泄漏面积起一定作用。

少量的泄漏,LNG一接触地面就马上蒸发了,由于-106.7℃以上的LNG蒸汽比空气轻,它漂浮在空气中,并迅速地扩散。

对足够大的泄漏,所形成的稠密蒸汽云将随着蒸汽的飘移,吸收地表热量而扩散到大气中。

风会影响到蒸汽云,小风和无风将减慢蒸气云的移动,大风将快速混合空气和蒸汽使之加快扩散。

5、LNGV加气站LNGV加气站的主要设备有LNG储槽、低温泵、汽化器、售气机、控制系统和安全系统等,流程类似于普通的加油站,图2为河南中原绿能高科有限责任公司引进的国内首家LNGV加气站的流程图。

LNG储槽是双层金属加真空缠绕绝热容器,容积为50m3,日蒸发率2‰,LNG低温泵为浸没式泵,用于把LNG 从储槽输送到车用储罐。

lng空温式气化器主要工作原理

液化天然气(LNG)是一种在低温下通过压缩而冷却变成液态的天然气。

空温

式气化器是一种常用于LNG储存和运输过程中的设备,其主要工作原理是利用空

气进行气化。

空温式气化器采用了一系列热交换器和冷却装置来实现LNG的气化过程。

下

面将详细介绍其主要工作原理:

1. LNG进料:液化天然气通过管道输送到空温式气化器中,通常以液态形式

储存和运输,其温度通常在-150℃至-163℃之间。

2. 空气供应:空温式气化器需要提供足够的空气来进行气化过程。

通常,从周

围环境中吸入空气并通过过滤、除尘和预热等处理后,将其送入气化器中。

3. 热交换器:在空温式气化器内部,液态LNG与热交换器中流动的空气进行

接触。

通过热传递的过程,LNG的温度逐渐升高,并逐渐转化为气体。

4. 冷却装置:在液态LNG转化为气体的过程中,需要应对产生的热量。

因此,空温式气化器通常配备有冷却装置,以保持适宜的温度,避免过热。

5. 气化产物:在热交换和冷却的作用下,LNG逐渐变成气态,并以一定的流

速从气化器中输出,用于进一步运输、储存或供应。

综上所述,空温式气化器通过与空气热传递的方式,将液态LNG转化为气态。

这个过程采用了热交换和冷却的装置来控制温度,确保气化的效果和安全性。

空温式气化器在LNG行业中扮演着重要的角色,它不仅提供了高效的气化过程,还为LNG的运输和应用提供了便利和可靠性。

A : 强度计算:

1:承受压直管的厚度计算:

计算条件:

设计压力:P=2.5Mpa

设计温度:T=50~-196℃

工作介质:LN2, LNG

材质:6063

管道选择规格:翅片管:Ø32*3

进液管:Ø80*5

出气管:Ø164*7

PDO

设计厚度应满足: ts≥

2([σ]t Ej + PY)

tsd= ts+C1+C2

(1):翅片管:Ø32*3 的计算:

2.5*32

ts≥ = 1.38 mm

2*29.5*0.95+ 2*2.5*0.4

C1= 1.38*10%=0.138 C2=0

Tsd = 1.38+0.138 =1.52 < 3 mm 满足强度要求 P≦{Ts*〔2([σ]t Ej + PY) 〕}÷DO

P≦{3*〔2(29.5*0.95 + p*0.4) 〕}÷32

P≦ 5.68 MPA

故::翅片管:Ø32*3可受压5.68MPa

因此制造时以 2.75 MPA N2作强度试验可承受。

(2):进液管:Ø80*5 的计算:

2.5*80

ts≥ = 3.45 2*29.5*0.95 + 2*2.5*0.4

C1= 3.45*10%=0.345 C2=0

tsd= 3.45 + 0.345 = 3.79 < 5mm 满足强度要求 P≦{Ts*〔2([σ]t Ej + PY) 〕}÷DO

P≦{5*〔2(29.5*0.95 + P*0.4) 〕}÷80

P ≦ 5.0 MPA

故: 进液管:Ø80*5管可受压5.0MPA

制造时以 2.75 MPAN2作强度试验可承压

(3):出气管:Ø164*7 的计算:

2.5*164

ts≥ = 5.26

2*40*0.95 + 2*2.5*0.4

C1=0.526 C2=0

tsd= 5.8 < 7 mm 满足强度要求

P≦{Ts*〔2([σ]t Ej + PY) 〕}÷DO

P≦{7*〔2(40*0.95 + 0.4P) 〕}÷164

P≦ 3.3MPA

故: 出气汇集管:Ø164*7管最高可受压3.3 MPA

制造时以 2.75 MPA N2作强度试验是可承压

B :换热计算:

条件:设计压力: 2.5MPa;

工作压力: 0.8MPa;

设计温度:-196℃~60℃

工作温度:进口温度: -145℃~-162.3℃

出口温度:不低于环境温度10℃

极端环境温度:-0.5 ℃出口温度:-10.5℃设计气化能力(LNG):9000Nm3/hr

1:质量流量:m = 9000*0.73= 6570 kg/h

2: △H=217.56kcal/kg

ΣH=△V*m= 6570kg/h*217.56kcal/kg

=1429369kcal/h

△t= 55.86℃

K=7 kCal/( m2.h. ℃)

S=ΣQ/(K*△t)=1429369/(7 *55.86)

S= 3656 m2

设备换热面积需大于3656m2 。

连续6小时使用取安全系数:1.55

ΣS= 3656 m2 * 1.5 = 5667 m2 。

根据排列: 取翅片总长:5702 m

C: 抗风强度计算:

风级:12级;

风速:>32.6m/s ;

风载荷:0.8KN/m2

脚腿:6063-T5 ;

腿数:16 ;

迎风面积:S1= 7.68 m2 S2= 7.68 m2 S3= 13.74 m2 抗风强度计算:

迎风面风力:F1=800N/m2*7.68 m2= 6144 N

F2=800N/m2*7.68 m2= 6144 N

F3=800N/m2*13.74 m2= 10992 N

弯矩M1max= F1*L1=6144N*11.73m = 72069 Nm

弯矩M1max= F2*L2=6144N*7.8m = 47923 Nm

弯矩M1max= F3*L3=10992N*3.8m = 41770 Nm

Σ弯矩 =161762 Nm

腿截面模数:WX=9.88×10-5 m3

Σ(M/WX)= Mmax/WX=161762 Nm/9.88×10-5 m3=16373*105Nm2

=1637MPa

单腿(M/WX)=1637/16=102.3Mpa

Pb(MPA)=160 Mpa>102.3 Mpa

16条支腿满足设计要求.

D:抗震强度计算:

8级强度地震;

脚腿材料:6063-T5 ;脚腿条数:24条

C Z =0.5 α

1

=0.45M (带冰)=10000kg H=14

抗震强度计算:地震弯矩:M=(16/35)*C

Z *α

1

*M*g*H

=(16/35)*0.5 *0.45*10000*10*14 = 144000Nm

腿截面模数: WX=9.88×10-5 m3

Σ(M/WX)= 144000Nm/9.88×10-5 m3

=1458Mpa

单腿(M/WX)=1458Mpa/24 = 91.2 Mpa

Pb(MPA) (Mpa)=160 Mpa>91.2Mpa 24条支腿满足设计要求。