铸造工艺对双金属复合材料性能的影响_0

- 格式:doc

- 大小:25.50 KB

- 文档页数:3

双金属复合锤头的消失模铸造工艺作者:马清杰来源:《城市建设理论研究》2013年第16期摘要:从锤头材质选择、复合工艺设计和热处理工艺等方面研究双金属复合锤头的铸造工艺技术。

结果表明,采用镶铸工艺时,液态-固态体积比大于8∶1,其结合面牢固,结合质量良好。

用消失模生产双金属复合锤头,工艺技术简单,产品生产成本低,成品率高,使用寿命为高锰钢的3~4倍。

关键词:锤头;镶铸工艺;双金属;消失模铸造;热处理中图分类号:TG2文献标识码: A 文章编号:前言锤头是建材、矿山、化工等行业使用的锤式破碎机上的关键配件, 也是易损件。

传统锤头多以高锰钢铸造, 利用高锰钢在受到冲击载荷下发生加工硬化的特点来提高耐磨性, 但其耐磨性远不适于高效低耗的现代化生产需要[1-2]。

由于锤头寿命短而频繁停机更换, 降低了设备运转率, 故有必要寻求一种新材料新工艺, 以提高锤头的性能和使用寿命。

双金属复合锤头锤柄采用韧性良好的材质, 锤端采用耐磨性良好的材质, 并采用一定的生产工艺将两者有机地结合起来, 使锤头同时满足韧性和耐磨性的要求。

一、复合锤头材质的设计锤头的失效主要是在工作状态下高速旋转,与物料发生猛烈碰撞, 工作部位受到强烈冲击磨损。

因此, 锤柄只需较高的强韧性。

锤头的传统材质高锰钢是一种纯奥氏体组织耐磨钢, 具有出色的力学性能, 其抗拉强度可以达到1000MPa 以上, 伸长率最高可以达到100%,冲击韧度达到300J/cm2, 硬度可达200HB 左右。

高铬铸铁是一种优良的耐磨材料, 但具有较低的强韧性, 冲击韧度一般只有5~7 J /cm2, 受到冲击时易发生断裂。

因此以高铬铸铁为工作端硬质点, 以高锰钢作为支撑相和锤柄。

采用高铬铸铁和高锰钢生产双金属复合锤头, 使其接合面为冶金结合, 可以更好地满足锤头的要求。

组成锤头的两种材料的化学成分如表1 所示。

二、试验方法熔炼锤头材料的设备为1.0 t中频感应炉。

用自制电阻丝切割机制作聚苯乙烯泡沫塑料(EPS)模样,混制涂料设备为球磨搅拌机,五面壁抽式专用砂箱,一维振动台振实型砂,远红外烘烤房烘烤模样,SK-20水环式真空泵系统抽真空,RT2-220-12台车式热处理炉进行锤头热处理。

铝合金铸造工艺与铸件质量的关系摘要:目前,铝合金的浇注技术已广泛应用于实际生产中,为满足不同行业对零件加工的需求,必须不断地对其进行优化和完善。

铝合金是现阶段工业上使用非常广泛的一种有色金属结构材料,铝合金具有密度低、强度高的特点,因此在我国的化学工业、汽车工业、航天工业和航空领域都被大量使用。

铝合金具有较好的塑性,可以将其加工形成各种型材,铝合金铸件具有良好的导热性、导电性和抗腐蚀性。

在铝合金的铸造过程中,其铸造质量主要受到铸造速度、铸造温度和冷却温度的影响。

关键词:铝合金;铸造工艺;质量铸造铝合金由于其良好的铸造性能,已经成为重要铸造材料,同时在铸造过程中为了获得最好的铸造综合性能,也需要选择合理的铸造工艺。

铝合金具有外观好、质量轻、加工性能优越、物理化学性能好等诸多优点,因而在很多行业领域都获得了广泛的应用。

但铝合金凝固温度区间广的特性使得其在铸造的过程中很容易出现缩孔缩松等方面的缺陷或是发生氧化现象,这就需要人们对铝合金铸造过程中的各项参数以及工艺进行严格的控制优化,保障铝合金铸件的质量。

一、铝合金铸造研究的现状铝合金铸造的零件由于其外观优良,质量轻,加工性能优越,物理化学性能优良,已被广泛地用于许多工业部门。

但是,由于铝合金的凝固温度范围大,所以在浇注时,很可能会产生缩孔缩松等问题,从而导致产品的性能下降。

本研究采用现代的计算机技术,经过多次实验,找准了最优的浇注工艺,并利用计算机仿真来解决问题,从而达到改善产品的质量和缩短生产时间的目的。

铸造工艺的优点是:不仅可以得到机械部件的外形,还可以改善其内部结构,从而提高其机械性能。

通常,对受力大、力学性能要求较高的机械部件,大多采用铸造工艺。

近年来,铝及铝合金铸件取代了原有的钢结构件,例如航空结构件,基本都是铝合金模铸造,又如汽车轮毂、保险杠、基座梁、坦克的承重轮、列车的汽缸和活塞裙、木工机体、炮台机座、动环、不动环、纺织机座、轨道、绞盘等。

锻造工艺对钢材力学性能的影响研究钢材是一种重要的工业材料,广泛应用于建筑、机械、汽车等领域。

而钢材的力学性能直接影响到其使用寿命和安全性。

因此,研究和探究钢材力学性能的影响因素就显得尤为重要。

其中,锻造工艺被广泛应用于钢材的加工过程中,并对钢材的力学性能产生直接影响。

首先,锻造工艺对钢材的晶粒尺寸影响显著。

在锻造过程中,钢材受到了强烈的塑性变形,因此晶粒在变形过程中得到了有效的细化。

细小的晶粒能够提高钢材的塑性和韧性,从而提升其抗拉强度。

研究表明,通过适当的锻造工艺控制,晶粒的尺寸可以得到有效的调控,从而改善钢材的力学性能。

其次,锻造工艺对钢材的位错密度有着直接的影响。

位错是晶体中存在的一种原子错位,能够使晶体形成一种不规则的形状。

位错密度的增加会导致钢材内部的应力集中,从而降低了其力学性能。

而通过合适的锻造工艺,位错密度可以得到有效的控制,从而提高钢材的强度和硬度。

此外,锻造工艺还能够对钢材的相变过程产生影响。

相变是指钢材在热处理过程中发生的晶体结构转变,不同的相变方式会对钢材的性能产生重要影响。

例如,通过控制锻造温度和速度,可以使钢材在冷却过程中发生奥氏体转变,从而提高钢材的硬度和强度。

除了以上影响因素,锻造工艺还对钢材的晶界和纯度产生重要影响。

通过合理的锻造工艺,可以有效消除钢材中的夹杂物和非金属夹杂,提高钢材的纯度和整体力学性能。

同时,锻造工艺也能够改善钢材的晶界结构,并减少晶界的含氧量,从而进一步提高钢材的强度和韧性。

综上所述,锻造工艺对钢材力学性能的影响研究非常重要。

通过合理的锻造工艺,可以控制钢材的晶粒尺寸、位错密度、相变过程以及晶界和纯度等方面的特性,从而提高钢材的力学性能。

未来,随着科学技术的不断进步,我们对锻造工艺的研究和应用将会不断深入,为钢材制造业带来更多的发展机遇和改进空间。

··我国引进的法国EPR 核电技术中,三回路中的海水循环泵叶轮采用的是铸造铁素体-奥氏体00Cr22Ni5Mo3N (SAF2205双相不锈钢,该种材料具有铁素体(α和奥氏体(γ两相组织,具有良好的综合力学性能及抗海水腐蚀性能[1-4]。

研究认为在双相不锈钢中,组织中两相含量基本相等时,材料具有最佳的力学及抗腐蚀性能[5-7]。

相比例主要受化学成分及固溶温度的影响,化学成分根据Schaeffler 图进行设计,然后采用热处理进行相的调整[8-11]。

本文主要研究在1120~1200℃范围内固溶温度对SAF2205型双相不锈钢铸造组织和力学性能的影响,以便确定针对该种材料最佳的热处理工艺。

1试验材料及方法SAF2205双相不锈钢采用20t 电弧炉+25t 的AOD 炉精炼,出钢量为22t ,铸件毛坯重约17t ,图1所示的试验十字锭与叶轮冒口相连,为同炉钢液浇注,在十字锭上取样块,将试样块置于N7/H 型马弗炉中进行加热,在1120℃、1140℃、1160℃、1180℃及1200℃下保温2h 后进行水淬。

将固溶后的材料加工成直径尚勇,刘仲礼,武明,徐娟萍(烟台台海玛努尔核电设备股份有限公司,山东烟台264002摘要:研究了不同固溶温度对00Cr22Ni5Mo3N 铸造双相不锈钢微观组织和力学性能的影响。

结果表明:在1120~1200℃温度区内固溶处理后,合金中的铁素体相比例随着固溶温度的升高而升高;冲击性能随着固溶温度的升高而降低;合金的拉伸强度和断面伸长率随固溶温度的升高变化不大;屈服强度在1120~1140℃温度阶段有所升高,在1160~1200℃屈服强度变化不大。

关键词:双相不锈钢;固溶处理;力学性能;微观组织中图分类号:TG142.71文献标识码:B 文章编号:1001-4977(201202-0188-04SHANG Yong,LIU Zhong-li,WU Ming,XU Juan-ping(Yantai Taihaimanuer Nuclear Equipment Co.,Ltd.,Yantai 264002,Shandong,China 固溶温度对铸造双相不锈钢微观组织及力学性能的影响Effect of Solution Temperature on Microstructure andMechanical Properties of Cast Duplex Stainless Steel收稿日期:2011-09-21收到初稿,2011-11-11收到修订稿。

不同工艺对金属材料微观结构的影响研究金属材料是工业生产过程中重要的构造材料,其物理性能与微观结构密切相关。

不同的工艺对金属材料微观结构的影响是材料研究中的重要问题。

本文将简要介绍几种主要的工艺和其对金属材料微观结构的影响。

一、铸造工艺铸造是制造金属零件基本的加工方法,也是最古老的金属加工方式之一。

铸造工艺对金属材料微观结构有着显著的影响。

在铸造过程中,金属液体通过注入模具,凝固成为固体零件。

固态结构的形成与凝固速率、温度梯度、合金化程度等因素有关。

凝固速度较慢时,固态晶粒呈现较大的尺寸,结构松散;凝固速度较快时,固态晶粒尺寸较小,结构致密。

同时,凝固速度的变化还会影响金属的晶体取向,使其在一定方向上出现偏好方向性。

因此,铸造工艺对材料的物理性能有着重要的影响。

二、热处理工艺热处理是指在一定温度下对金属材料进行加热、保温和冷却的过程。

热处理工艺的最终目的是改善材料的力学性能或改变材料的微观结构。

金属材料在加热的过程中,晶粒会因为能量的激发而成长。

当达到一定的温度时,材料内部的应力被释放,固态结构发生改变。

热处理工艺包括退火、正火、淬火等多种方法,这些方法的主要区别在于加热的温度范围和冷却速度不同。

不同的热处理工艺对金属材料的微观结构会产生不同的影响。

退火工艺可以减小金属晶粒的尺寸、消除应力、改善材料的易变性;淬火工艺则可以增强金属的硬度和强度,但会导致金属产生内部应力。

三、拉伸和挤压工艺拉伸和挤压是金属材料成型的主要方式之一,它们能够改变材料的微观结构。

在拉伸或挤压的过程中,金属材料受到稳定的应力,晶粒受到拉伸或挤压的影响而变形成为细长的纤维状结构。

这种结构会导致材料的高强度和高韧性。

同时,在挤压的过程中,晶体沿挤压方向呈流动状态,导致材料表面完全无缺陷。

因此,拉伸和挤压工艺是制备高强度、高韧性金属材料的重要方式之一。

四、现代加工工艺现代加工工艺是指利用先进的机器和设备,对金属材料进行复杂的制造加工。

铸造的复合工艺铸造,这门古老而神奇的技艺,就像一位深藏不露的武林高手,拥有着众多的独门秘籍。

而其中的复合工艺,更是高手秘籍中的精华。

你想想,要是把铸造比作烹饪,那复合工艺就是一道精心调制的豪华大餐。

普通的铸造工艺可能只是简单的炒菜,而复合工艺呢,那是融合了多种高级食材和独特烹饪手法的杰作。

铸造的复合工艺可不是随便就能玩转的。

它需要对各种材料的特性了如指掌,就像厨师要清楚每种食材的味道和口感一样。

比如说,金属材料的强度、硬度、韧性,这些都得心里有数。

不然,怎么能像大厨精准掌握火候一样,掌控好铸造的过程呢?而且,复合工艺中的模具设计,那可是重中之重!这模具就好比是房子的框架,框架不好,房子能结实吗?模具设计不合理,铸造出来的东西能合格吗?你说是不是这个理儿?在进行铸造复合工艺时,温度的控制简直太关键啦!温度高了,材料可能变形;温度低了,又达不到理想的效果。

这是不是有点像烤蛋糕,温度不对,蛋糕不是塌了就是没熟?还有啊,工艺的流程也得严格遵守。

每一个步骤都不能马虎,就像走钢丝,一步错,可能全盘皆输。

比如说熔炼环节,杂质去除不干净,那铸出来的东西不就有瑕疵了吗?复合工艺还得考虑到不同材料之间的相容性。

这就好比把性格不同的人凑在一起,得让他们能和谐共处,发挥出最大的优势。

要是相容性不好,那不就像一群人在吵架,啥也干不成?而且,这工艺对设备的要求也不低。

好的设备就像是锋利的宝剑,能让铸造过程更加顺畅。

要是设备不行,那不就像拿着钝刀砍柴,费劲又不出活?要说这铸造的复合工艺有啥好处,那可多了去了。

它能让铸造出来的产品具备多种优异的性能,强度高、耐磨性好、耐腐蚀性强等等。

这就好比一个全能的战士,能打能抗能跑,厉害得很!总之,铸造的复合工艺是一门高深的学问,需要我们不断地学习和探索。

只有掌握了这门技艺,才能在铸造的世界里游刃有余,创造出令人惊叹的作品!。

铸造工艺对镍基高温合金塑性的影响摘要:本研究着重分析了铸造工艺中冷却速率、铸造温度和熔体处理方式对镍基高温合金塑性的具体影响。

结果显示,加快冷却速度有利于晶粒细化,进而增强合金的塑性和强度;合理设置铸造温度能够有效降低制造缺陷,提升材料的整体性能;精细的熔体处理则进一步优化了合金的成分均匀性和净度,有助于改善有益相的形成和分布。

这些发现为高性能镍基高温合金的开发和应用,尤其是在对材料性能要求苛刻的航空、能源和工业领域中这类合金的应用提供了理论参考。

关键词:镍基高温合金;铸造工艺;合金塑性;优化策略引言镍基高温合金由于其卓越的高温强度、良好的抗腐蚀和抗氧化性能,在航空航天、能源发电、化工等高温极端环境下的关键应用中占据了不可替代的地位。

随着技术的进步和工业需求的提升,对镍基高温合金性能的要求也越来越高,尤其是在塑性、耐久性和可靠性方面[1]。

铸造工艺作为合金制备过程的核心步骤,直接关系到合金微观结构的形成和最终性能的实现。

因此,深入研究铸造工艺对镍基高温合金塑性的影响,对于提高合金性能、扩大应用范围具有重要意义。

在全球范围内,关于镍基高温合金及其铸造工艺的研究已取得了一系列进展。

国际上,众多研究机构和高校已经开展了深入的理论研究和应用探索,重点关注合金成分设计、微观结构控制、性能优化等方面[2]。

国内研究机构和企业也在积极进行相关技术的研发和工业应用,特别是在航空发动机、能源设备等关键领域,对高性能镍基高温合金的需求日益增长[3]。

然而,当前研究多集中在合金成分和微观结构对性能的影响上,对于铸造工艺参数细节及其对合金塑性影响的系统性研究相对较少,尤其是在实际生产中铸造工艺优化的应用实例和理论支撑方面。

本研究旨在系统评估铸造工艺参数对镍基高温合金塑性的影响,并探索通过铸造工艺优化来提高合金塑性的策略。

1 镍基高温合金的重要性镍镍基高温合金在航空航天、能源发电和化工等领域扮演了关键角色,主要归功于其在极端高温环境下保持的卓越强度、塑性、抗腐蚀和抗氧化性。

铸造合金中的夹杂物对性能的影响研究铸造合金是一种经典的材料制备方法,广泛应用于工业领域。

然而,铸造合金中常常存在着夹杂物,这些夹杂物对合金的性能产生重要影响。

本文将探讨铸造合金中夹杂物的类型、形成机制以及对性能的影响,并介绍相关的研究成果。

一、夹杂物的类型夹杂物是指在铸造过程中形成的各种杂质,包括气体、硫化物、氧化物等。

夹杂物的类型多种多样,根据其性质可分为金属夹杂物和非金属夹杂物。

金属夹杂物主要是指铁锈、金属氧化物以及其他金属在熔融合金中的微小颗粒。

这些金属夹杂物通常来自原料、冷却设备和冶炼过程中的污染。

其对合金的性能影响较小,但在高温和高应力条件下可能引发裂纹和断裂。

非金属夹杂物包括气孔、夹杂气泡等。

这些夹杂物主要来自熔化过程中的气体和包裹在熔融金属中的气体。

非金属夹杂物对合金的强度、塑性和韧性等性能具有显著影响。

二、夹杂物形成机制夹杂物的形成机制复杂多样,主要包括凝固过程中的固溶度偏离、界面吸附和微小颗粒悬浮等。

凝固过程中的固溶度偏离是指在合金凝固过程中,溶质的浓度在特定温度下偏离固溶度,形成固相颗粒。

这些固相颗粒通常是夹杂物的主要成分。

界面吸附是指在凝固界面上发生的物质吸附现象。

溶质原子能够吸附在凝固界面上,形成夹杂物。

界面吸附通常发生在液相和固相之间的界面。

微小颗粒悬浮是指在熔炼过程中,金属微粒和其他杂质微粒被悬浮在熔融金属中,形成夹杂物。

这些微小颗粒可以通过溶解、共晶凝固或熔融金属中的气体析出来形成。

三、夹杂物对性能的影响夹杂物对铸造合金的性能具有重要影响,包括强度、塑性、韧性、疲劳寿命等方面。

首先,夹杂物会降低合金的强度。

夹杂物的存在会导致应力集中,容易引发裂纹和断裂。

夹杂物还可能成为晶界滑移的障碍,限制了合金的塑性变形能力。

其次,夹杂物对合金的韧性也具有重要影响。

夹杂物容易成为裂纹的起始点,缩短合金的疲劳寿命。

此外,夹杂物能够吸收和储存应变能,在断裂时释放出来,加剧了断裂的破坏。

铸造工艺对双金属复合材料性能的影响

本文从双液双金属复合铸造以及双金属复合材料的定义着手,对其进行概

述,从而加强对这方面的了解。并采用SEM、EDAX、TEM等现代分析方法,

就铸造工艺对双金属复合材料性能的影响进行实验,实验结果表明复合铸造工艺

不仅对材料表面的质量、应力状态有影响,而且对界面结构、形貌及相组成均有

很大的影响。通过这次实验得出的结论对于今后制造双金属复合材料具有重要的

指导意义。

标签:铸造工艺;双金属复合材料;性能;影响

前言

本文依据不同的铸造结构与使用条件,采取特殊的铸造工艺方法,在保证结

晶界面与基体的温度、梯度、厚度等均是一定的,并确保结合界面是均匀、完整

的前提下,从而制备出无混料、大复合界面的双金属复合材料,这无论是对复合

材料的进一步研究和应用,还是对双金属复合材料的界面设计和制备,均是十分

有利的,且具有极大的经济效益和学术价值。

1 对双液双金属复合铸造的概述

所谓的双液双金属复合铸造主要指的是在一定的浇注温度下,将两种液体金

属按照先后的顺序浇筑到同一个铸型中,从而获得的耐磨零件,既克服了两种金

属的缺点,同时也充分发挥了两种金属的优点,具有两种金属的特性,促使零件

能够适应各种恶劣工况,延长部件的使用寿命。但是在实际的操作中的难度是十

分大的,尤其是对矿用鄂板等耐用零件的批量生产的难度系数更是高,加之可靠

性差等因素等对其实用化进程造成了严重的阻碍。而且通过铸造,我们了解到界

面的结合质量是影响复合材料性能的主要原因,而铸造工艺则是保证获得良好复

合界面的关键因素。

2 对双金属复合材料的概述

通过采用复合技术,将两种完全不同的,尤其是物理性能和化学性能不同的

金属的接触面相互固牢并结合在一起,从而获得的一种新型材料称为双金属复合

材料。这种双金属复合材料具有特殊的性能,不仅能够适应各种恶劣的工作环境,

而且能够延长部件的使用寿命。它具有成本低、性能好、合理利用资源等特点,

因此在工业领域,如:石油、造船、汽车、航空等中得到了广泛的应用。由此可

见,它的市场前景十分广阔。

3 铸造工艺对双金属复合材料性能影响的实验

接下来本文主要就铸造工艺对双金属复合材料的材质复合界面组织、耐磨

性、综合力学性能等方面的影响进行实验和论述。以供参考。

3.1 实验材料

本次实验所需的材料主要有四种,分别是碳、硅、锰、铬。其中碳是钢中的

主要元素,决定着钢的基本组织。在实验中,少量碳固溶于铁素体,其余的均以

渗碳体的形式而存在。而且要注重碳的含量,碳量过高或过低均会影响钢的质量,

当碳量过低时,钢的淬硬性、耐磨性会较差;当碳量过高时,钢的韧性就会降低。

因此,要控制碳的含量,保持钢的强度和硬度。硅在钢中所起的作用是当贝氏体

转变过程中能够强烈的抑制碳化物的析出,它在钢中的形态是固溶体并存在于奥

氏体和铁素体中,通过使用硅能够增加钢的硬度和强度,降低钢的塑性。锰在铸

造钢时所起的作用也是不可替代的,它主要的功能是脱氧、中和硫的有害作用,

从而防止铸件产生热烈缺陷。除此之外,锰具有降低钢的AC3温度和减缓奥氏

体的分解速度的作用,与硅配合使用,还能有效的提高钢的强度、硬度和韧度。

但需要注意的是要将锰的含量控制在一定的范围内,不可过高,避免出现钢晶粒

粗化,增加钢的回火脆性敏感性的现象。

铬是一种活性比较大的耐磨材料的元素,它既可以固溶于铁素体中,又能与

钢中的碳组合形成多种碳化物。它的主要作用是促使钢的淬透性得到提高,同时

增加钢的抗氧化能力和抗腐蚀能力。如果铬在钢中的含量较高也不需要过分担

心,它不会产生负面影响,虽然会在钢中形成复杂型的碳化物, 如Cr23C6和

Cr7C3但是它们会在钢中弥散析出,从而起到沉淀强化作用。

3.2 实验方法

3.2.1 具体方法。使用酸性坩埚熔炼实验钢,并采用65kg和150kg中频感应

电炉,将浇注温度定为1550℃,湿砂型浇注后加工成10mm×10mm×55mm冲击

韧性试样。主要对钢的材质复合界面组织、耐磨性、综合力学性能三方面进行分

析和观察。其中,采用的器具主要有ZBC-300B全自动金属摆锤冲击实验机,负

责冲击韧性测试;HRC-150A硬度计负责硬度测试;MLD-10动载荷磨料磨损试

验机负责磨损试验。最后采用奥林巴斯GX71倒置式金相显微镜进行组织分析,

从而得出结论。

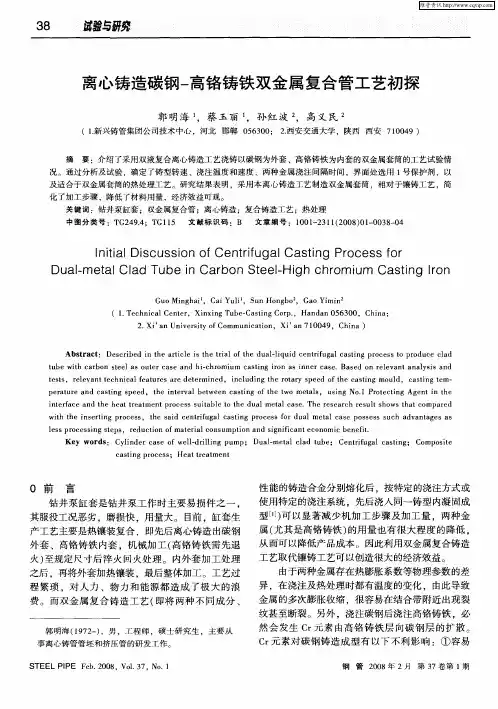

3.2.2 铸造工艺。实验时采用两个浇注系统,分别浇入低碳钢和高碳钢,时

间上要间隔15-80秒,而且需要注意的是浇入低碳钢后,当钢液已经趋近工艺要

求的复合界面或已达到时,根据铸件的大小才可以浇入高碳钢。其中任选一组将

激冷材料放置在两种材质的连接部位,从而保证结晶界面与基体间存在一定的温

度梯度以及厚度,另一组则不需要添加激冷材料。

3.3 实验结果

3.3.1 对复合界面组织的影响

通过图片我们可以看出两种金属的结合状态十分好,界面区域的宽度也很

小。这是由于采用特殊的双液双金属复合铸造工艺,当低碳钢结晶后才进行高碳

钢的浇筑,然后经过高温铁水的作用,致使低碳钢能够保存的很好,只是表面熔

化很薄的一层,而且结合区复合界面的交界线处相互交错,产生了熔融和相互渗

透的现象,这是从图片上清晰可见的,这就说明两种材质的中间结合面实现了有

效的冶金结合,而且复合界面并没有发生冲混现象。

3.3.2 对耐磨性的影响。通过实验,我们可以总结出:将实验钢材料和高锰

钢进行相同时间的磨损,发现前者的动载磨损失重量要明显小于后者。这是由于

实验钢以挤出和浅层剥落为主,无论是组织上还是综合力学性能均高于高锰钢,

具有较强的抵抗石英砂磨粒的切削的能力,这就减少了磨损过程中表面金属的剥

落,呈现出较好的耐磨性能。

3.3.3 对力学性能的影响

此图片为等温淬火温度试样高碳钢冲击断口的SEM照片,从图片上我们可

以看出断口的形状是扇形花样,而且还有大量的撕裂棱以及大大小小的圆形或椭

圆形的深韧窝,这就说明该材质的韧性是十分好的。

4 结束语

综上所述,从实验结果可以得出:铸造工艺对双金属复合材料性能的影响是

十分大的,采取特殊的铸造工艺方法,不仅可以提高复合材料的组织界面的冶金

结合状态,而且还可以提高其耐磨性能和力学性能,从而提高产品工作的安全性。

参考文献

[1]田德旺,应保胜.双金属复合材料冷轧变形行为及结合强度的研究[D].武

汉:武汉科技大学,2007(3).

[2]向云贵,廖丕博.双金属符合铸造球磨机衬板工艺研究[J].南方金属,2007

(2):28-30.

[3]郭纪伟.碳和硅含量及热处理参数对贝氏体刚性能的影响[J].机械工程师,

2003(3):39-41.