振动大实例与原因分析

- 格式:docx

- 大小:284.27 KB

- 文档页数:5

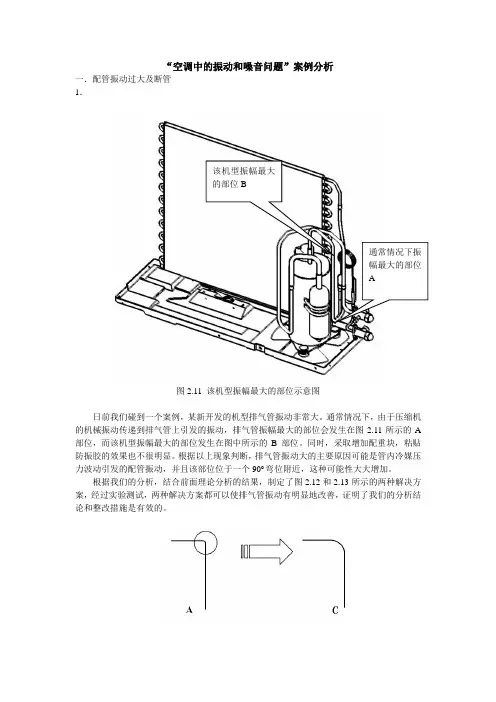

“空调中的振动和噪音问题”案例分析一.配管振动过大及断管1.该机型振幅最大的部位B图2.11 该机型振幅最大的部位示意图日前我们碰到一个案例,某新开发的机型排气管振动非常大。

通常情况下,由于压缩机的机械振动传递到排气管上引发的振动,排气管振幅最大的部位会发生在图2.11所示的A 部位,而该机型振幅最大的部位发生在图中所示的B部位。

同时,采取增加配重块,粘贴防振胶的效果也不很明显。

根据以上现象判断,排气管振动大的主要原因可能是管内冷媒压力波动引发的配管振动,并且该部位位于一个90o弯位附近,这种可能性大大增加。

根据我们的分析,结合前面理论分析的结果,制定了图2.12和2.13所示的两种解决方案,经过实验测试,两种解决方案都可以使排气管振动有明显地改善,证明了我们的分析结论和整改措施是有效的。

图2.12 排气管整改措施(一)图2.13 排气管整改措施(二)2.为了减小运输过程中配管组件可能受到的较大载荷,需要解决两个问题,一个是减小汽车加速和制动过程中压缩机惯性力作用下对配管产生的较大的瞬间载荷,另一个即是减小配管发生共振的可能性及减小路面冲击对空调器包装箱的作用。

为了减小压缩机惯性力对配管可能产生的较大的瞬间载荷,可以在装配中先将压缩机底脚螺栓锁紧,等运输到达目的地之后装机过程中再按照要求松开底脚螺栓。

而调整管路的刚度、质量等使其低阶固有频率尽量高于20Hz ,同时改进包装形式减小汽车悬架振动对机器的传递可以有效降低配管发生共振的可能性。

例如,某新型号柜式空调投放市场前的系列实验结束后,发现有制冷剂泄漏现象,经检查发现在毛细管和过渡管的连接处出现裂纹,如图3.7所示,但是究竟在哪个环节发生的问题需要进一步分析才能得出结论。

图3.7 裂纹发生部位示意图可以初步肯定的是,在实验中某个环节毛细管组件振动过大是裂纹发生的最根本原因,从裂纹发生阶段来看,可能的原因主要有以下三个:⑴ 高压阀毛细管组件在运行中振动过大或发生了共振;出现裂纹处⑵运输过程中高压阀毛细管组件受到的振动、冲击过大;⑶毛细管与过渡管焊接质量缺陷;长期运行实验中,如果毛细管组件振动过大或已经发生了共振,可能会在毛细管与过渡管的焊口位置产生较大弯矩,该处应力长时间处于较高水平,有可能超过材料的疲劳极限从而导致裂纹的产生。

磨煤机振动大原因分析及预防措施磨煤机在使用过程中出现振动大的问题,可能会给设备的正常运行产生影响,甚至会导致设备的故障。

下面对磨煤机振动大的原因进行分析,并提出相应的预防措施。

1.设备零件磨损严重:长时间使用后,磨煤机的一些零件会产生磨损,如轴承、齿轮等;当这些零件磨损到一定程度时,会导致设备振动加大,从而影响设备的正常运行。

2.设备安装不稳定:设备的安装稳定与否直接影响设备的运行情况,若设备在安装的过程中没有进行稳固的固定,或者底座不平整、松动等问题都会导致设备的振动加大。

3.磨煤机内部物料不均匀:在磨煤机内部,如果物料堆积不均匀或者物料硬度不一致,就会导致设备的振动加大。

4.电机故障:设备的电机是磨煤机正常运行的重要组成部分,如果电机存在断相、电流不平衡等问题,就会导致设备振动大。

5.设备平衡性差:在旋转时,磨煤机需要保持平衡,若设备内部的叶轮、风轮等存在不平衡或者损坏,会引起设备的振动加大。

1.定期检查维护设备:定期检查磨煤机的各个零件,对于老化、磨损严重的零件及时更换,这样可以延长设备的寿命,并减少设备振动。

2.设备安装稳固:设备在安装的过程中,要保证其底座稳固、平整,要正确使用螺栓进行固定。

安装人员要严格按照设备的安装说明书进行操作,确保设备的稳固。

3.调整物料堆积状态:在磨煤机内部,应该保持物料的均匀堆积,可以通过设备的控制系统来调整物料进出的速度和量,保证物料的均匀堆积。

4.检查电机情况:定期检查磨煤机的电机,确保电机各项指标正常,如电流平衡、各相电压平衡等。

针对发现的问题,要及时进行维修或更换。

磨煤机振动大的原因主要包括设备零件磨损严重、设备安装不稳定、物料不均匀、电机故障和设备平衡性差等。

要预防磨煤机振动大问题的发生,可以定期检查维护设备、保持设备安装稳固、调整物料堆积状态、检查电机情况和保持设备平衡等措施。

这些措施的实施可以减少设备振动,保证磨煤机的正常运行。

磨煤机振动大原因分析及预防措施磨煤机振动大的原因主要有以下几点:1. 设备安装不稳定:磨煤机的振动大部分是由于设备的安装不稳定引起的。

在安装过程中,如果基础不牢固,或者安装不平稳,都会导致设备在运行过程中出现振动。

2. 零部件磨损:磨煤机是一种长时间运行的设备,其中的零部件容易受到磨损。

如果零部件磨损严重,会导致设备不平衡,产生振动。

3. 设备设计缺陷:设备设计上存在缺陷也是引起振动的重要原因之一。

包括设备结构不合理、配重不当等问题,都会导致设备振动加大。

为了预防和解决磨煤机振动大的问题,可以采取以下措施:1. 设备安装稳定:在安装磨煤机时,需要确保设备的基础稳固,并且采用正确的安装方法。

可以使用螺栓、焊接等方式将设备固定在基础上,确保其稳定性。

2. 定期维护保养:定期对磨煤机进行维护保养,检查和更换设备的磨损部件,保证设备的运行状态良好。

特别是关键零部件需要定期更换,以确保设备平衡。

3. 设备设计优化:完善设备的设计,增强设备的结构强度和稳定性。

可以通过增加设备支撑点、增加配重等方式来减小设备的振动。

4. 定期检测设备状态:定期进行设备状态的监测和检测,及时发现设备的异常情况,例如振动增大等问题。

可以借助专业的设备监测工具,如振动传感器、温度传感器等。

5. 加强操作培训:加强对磨煤机操作人员的培训,提高操作人员的技术水平和操作规范性。

合理使用设备,注意设备的运行状态,及时发现并处理问题,减小振动的发生。

要减小磨煤机振动大的问题,需要从设备安装、维护保养、设计优化、检测监测和操作培训等多个方面进行改进和措施的采取,以确保设备的正常运行和减小振动的发生。

汽轮机运行振动的大原因分析及应对措施汽轮机是一种利用蒸汽压力来驱动转子运动从而产生机械能的装置,广泛应用于发电、船舶动力、工业生产等领域。

在汽轮机运行过程中,振动问题一直是工程技术人员关注的重点,因为振动会影响汽轮机的稳定运行、安全性能和使用寿命。

本文将从汽轮机振动的大原因分析及应对措施两个方面进行探讨。

一、汽轮机振动的大原因分析1. 惯性力导致的振动汽轮机在运行时转子会因为高速旋转而产生惯性力,这种惯性力会导致轴向、径向和周向的振动。

尤其在启动和停车时,转子受到的惯性力会造成较大的振动。

汽轮机在运行过程中,由于转子的不平衡会产生不平衡力,这种不平衡力会导致转子的振动增大,严重时会引起转子破坏甚至整机故障。

汽轮机的轴承一旦出现故障,例如轴承间隙过大、轴承磨损、轴承损伤等情况都会导致汽轮机产生振动。

轴承故障还会对汽轮机的转子运动平衡性产生严重影响,加剧了振动。

4. 风叶和叶片损坏导致的振动汽轮机的风叶和叶片一旦出现损坏,例如风叶变形、断裂、叶片损伤等情况都会导致汽轮机的振动增大。

这种振动会直接影响汽轮机的运行稳定性和叶片的受力情况。

汽轮机与其连接的系统在运行时可能会出现共振现象,这种共振现象会导致振动的增大。

尤其是在系统结构设计和安装时忽略了系统动态特性,往往会造成共振现象。

二、汽轮机振动的应对措施1. 动平衡汽轮机在制造和安装后,需要进行动平衡调试。

通过动平衡调试可以减小转子的不平衡力,降低振动。

2. 定期维护和检测轴承对汽轮机的轴承进行定期的维护和检测,及时发现和处理轴承故障,确保轴承的正常运行。

3. 定期更换和检查风叶和叶片风叶和叶片是汽轮机的重要零部件,应定期进行更换和检查,避免因为风叶和叶片的损坏导致振动的增大。

4. 振动监测系统安装振动监测系统,可以实时监测汽轮机的振动情况,一旦发现异常振动,及时进行处理。

5. 结构设计和安装时考虑系统共振问题在汽轮机的结构设计和安装时,要考虑系统的动态特性,避免因为共振现象导致振动的增大。

磨煤机振动大原因分析及预防措施磨煤机是一种用于煤炭粉碎的设备,广泛应用于热电厂、水泥厂等工业领域。

在使用过程中,有时会出现磨煤机振动大的问题,影响设备的正常运行和使用寿命。

本文将对磨煤机振动大的原因进行分析,并提出预防措施,以期帮助相关行业更好地解决这一问题。

1. 设备不平衡磨煤机的旋转部件如果不平衡,就会产生较大的振动。

这可能是由于设备在使用过程中受到外力撞击导致零部件偏移,或者是因为设备在生产过程中磨损不均匀造成的。

设备本身的不平衡是磨煤机振动大的主要原因之一。

2. 设备磨损磨煤机使用时间过长或者在使用过程中由于操作不当等原因导致磨损加剧,就会产生振动大的问题。

设备磨损会导致旋转部件间的摩擦增大,同时也会影响设备的平衡性,从而产生振动。

3. 设备安装不当磨煤机的安装如果不符合要求,如地基不坚实、基础不牢固等,就有可能会导致设备振动大。

如果设备的支座、固定螺栓等连接部件安装不紧密,也会加剧振动的发生。

4. 零部件松动设备在使用过程中,由于零部件未经过及时的检修和紧固,就有可能产生振动。

零部件的松动会影响设备的平衡状态,导致振动加剧。

5. 设备设计缺陷有些磨煤机在设计和制造过程中存在一些缺陷,如结构刚度不足、动平衡不良等问题,会导致设备振动大。

二、预防措施1. 设备定期维护为了提高磨煤机的使用寿命和稳定性,需要对设备进行定期维护,及时更换磨损零部件、调整设备的几何参数,保证设备在使用过程中的平衡状态。

定期维护是保障设备稳定运行的重要措施。

3. 设备质量检验购买磨煤机设备时,应该对设备的质量进行认真检查,确保设备经过了严格的质量检验,包括结构刚度、动平衡等性能。

避免购买到质量不合格的设备。

4. 设备运行监控在磨煤机的日常使用过程中,需要对设备进行运行监控,及时发现可能出现的问题。

可以通过振动传感器、温度传感器等设备监控装置,实时监测设备的运行状态,及时发现异常情况。

5. 设备使用规范在磨煤机的使用过程中,操作人员要严格按照设备的使用规范进行操作,避免造成设备的不必要磨损。

磨煤机振动大原因分析及预防措施磨煤机振动大原因分析及预防措施磨煤机是煤粉制备工艺中非常重要的设备之一,其主要用于将煤炭进行破碎、磨细和干燥,使得煤炭可以更好地燃烧。

在实际运行中,磨煤机可能会出现振动过大的问题,不仅影响生产效率,还可能导致设备损坏和安全事故。

对于磨煤机振动大的原因进行分析,并采取相应的预防措施非常必要。

一、振动大的原因分析:1.设备自身问题:磨煤机的设计制造不合理、精度不足、安装不稳定等问题,可能导致磨煤机振动过大。

如果磨盘、研磨辊、齿轮等零部件的安装不准确或存在偏差,就容易引起振动。

2.煤炭问题:煤炭在破碎、磨细和干燥过程中,可能会产生不均匀的颗粒大小和含水量,这样会导致磨煤机受力不均匀,从而引起振动过大。

3.进料问题:磨煤机的进料量过大或过小,都可能导致振动过大。

进料量过大,会使磨煤机负荷增大,超过其承受范围;进料量过小,又会导致磨煤机负荷不均,引起振动。

4.操作问题:操作人员对于磨煤机的操作不当,例如频繁启停、不按要求加油润滑、不及时清理积料等,都可能引起磨煤机振动过大。

5.环境问题:环境温度、湿度、气压等因素也可能对磨煤机振动产生影响。

特别是在湿度较高的环境中,可能会引起部分零部件生锈腐蚀,从而导致振动过大。

二、振动大的预防措施:1.设备质量控制:在磨煤机的设计和制造过程中,应严格按照规范要求,确保零部件的精度和安装的准确性。

在安装过程中,应注意稳定设备,确保其各个部分在规定的位置,避免因为偏差而导致振动。

2.煤炭质量控制:要对煤炭进行粒度和含水率的控制,保证其均匀性。

可以通过合理的煤炭破碎设备和干燥设备进行预处理,以达到更好的燃烧效果和减小振动的目的。

3.进料控制:要合理控制磨煤机的进料量,确保在磨煤机的负荷范围之内,避免负荷过大或过小而引起振动。

可以通过自动化控制系统来实现精确控制。

4.操作规范:操作人员应熟悉磨煤机的工作原理和使用规程,按照要求进行操作。

避免频繁启停,按照规定加油润滑,及时清理积料,保证设备正常运行。

磨煤机振动大原因分析及预防措施磨煤机是煤矿生产过程中常用的设备,主要用于煤炭的破碎和磨磨。

然而在使用过程中,我们常常会遇到磨煤机振动大的问题,这不仅会影响到磨煤机的正常运行,还会影响到生产效率和安全。

那么磨煤机振动大的原因是什么呢?在面临这一问题时应该如何进行预防措施呢?接下来,我们就来分析一下磨煤机振动大的原因,并提出相应的预防措施。

1. 设备本身问题磨煤机在制造和安装过程中,如果出现了一些问题,比如安装不稳、配重不均等,都会导致磨煤机振动加剧。

设备在长时间使用后,一些零部件也可能会出现磨损,比如轴承、齿轮等,都是引起磨煤机振动的原因之一。

2. 材料不均匀或带有杂质在煤炭生产过程中,由于煤炭的材料不均匀或者带有杂质,这些杂质会导致磨刀片和磨盘的不均匀磨损,从而引起磨煤机的振动。

3. 运行参数不稳定磨煤机的运行参数包括转速、进料速度、出料速度等,如果这些参数不稳定,都会导致磨煤机振动。

4. 磨煤机保养不当磨煤机在使用过程中需要经常进行保养,比如润滑、清洗等,如果保养不当,会导致设备的零部件磨损加剧,从而引起磨煤机振动。

二、磨煤机振动大的预防措施1. 定期检查和维护设备在使用磨煤机的过程中,需要定期检查设备的安装状况,保证设备的稳定性。

对设备的零部件也需要定期检查和更换,保证设备的运转正常。

2. 控制进料质量为了避免磨煤机振动,需要控制煤炭的进料质量,尽量保证煤炭的均匀性和纯净度,避免杂质对设备的磨损。

在使用磨煤机的过程中,需要保证设备的运行参数稳定,比如转速、进料速度、出料速度等,需要根据实际情况进行调整和控制。

4. 加强设备保养定期进行磨煤机的保养工作,清洗设备、更换润滑油等,保证设备的运行状态,减少磨煤机的振动。

设备运行时振动过大问题分析设备运行时振动过大是工业生产中常见的问题,它不仅会降低设备的工作效率,还可能引发设备故障和安全隐患。

本文将从几个方面对设备运行时振动过大问题进行分析,并提出相应的解决方案。

一、振动过大的原因分析1. 设备本身问题:设备的制造质量、结构设计和加工精度等因素会对设备的振动产生直接影响。

例如,设备零部件安装不牢固、不平衡或损坏等情况都可能导致振动过大。

2. 工艺参数不合理:设备在运行过程中,工艺参数的设定对振动也起着重要影响。

例如,轴承润滑不良、设备运行速度过高或过低、工作负荷超过设备承载能力等都会导致振动异常增大。

3. 环境条件影响:环境条件也是设备振动的一个重要因素。

例如,温度过高会导致设备材料膨胀而引起振动增大,而湿度过高则可能导致设备腐蚀和结构松动。

二、解决方案1. 设备维护保养:定期检查、清洁和润滑设备,及时发现和修复设备故障和损坏,保证设备的正常运行。

此外,还可以针对设备的特点和工作环境制定合理的维护计划,包括清理灰尘、调整零部件、更换磨损的零件等。

2. 优化工艺参数:根据设备的特点和工作要求,合理设定工艺参数,避免负荷过重或过轻,控制设备的运行速度在合理范围内,确保设备的平稳运行。

此外,合理选择润滑剂、提高轴承的润滑状态,也能有效减少振动。

3. 改善工作环境条件:合理调控工作环境温度、湿度等因素,避免极端条件对设备产生不利影响。

对于温度过高的情况,可以考虑增加散热装置或采取降温措施;对于湿度过大的情况,可以增加通风设备或者加强设备的防腐措施。

4. 加强设备检测与监控:安装振动传感器、温度传感器等设备,监测设备的运行状况,及时发现振动异常的预兆,并采取相应的措施。

通过建立设备运行数据的数据库,对设备的振动情况进行持续监测和分析,能够提前发现潜在故障,并及时采取维修措施。

结语设备运行时振动过大问题的分析和解决需要综合考虑设备本身、工艺参数、环境条件以及设备检测与监控等多个因素。

磨煤机振动大原因分析及预防措施磨煤机是煤矿和火电厂等工业场所的常用设备,用于将煤炭粉碎成适当的粒度。

由于长期使用或其他原因,磨煤机可能会出现振动过大的问题,这不仅会影响设备的稳定性和工作效率,还可能引发更严重的故障。

对磨煤机振动大的原因进行分析,并采取相应的预防措施是非常必要的。

磨煤机振动大的原因主要有以下几个方面:1. 设备自身问题:磨煤机设备出厂时,可能存在一些设计或生产方面的缺陷,例如轴承不平衡、齿轮磨损或松动等,这些问题会导致磨煤机在工作过程中产生振动。

2. 磨煤机安装不合理:磨煤机的安装位置、基础和固定方式都会影响其振动情况。

如果安装不平稳或固定不牢固,就容易导致整个系统的振动加剧。

3. 维护保养不到位:磨煤机需要定期进行维护保养,包括润滑、紧固螺栓、磨损部件更换等。

如果维护保养不及时或不彻底,就会导致设备故障和振动增加。

为了预防磨煤机振动过大,可以采取以下预防措施:1. 在购买设备时选择质量可靠的供应商,并加强对设备的验收检查,确保设备质量符合要求。

3. 加强磨煤机的安装质量控制,确保设备在安装过程中平稳、牢固地固定。

遵循设备安装说明书,按照要求进行安装。

4. 定期检查磨煤机工作状态,包括运行噪音和振动的监测与分析。

及时发现振动异常情况,并采取措施进行调整和修复。

5. 建立设备振动管理制度,对磨煤机的振动情况进行定期检测和评估,并根据情况进行调整和改进。

磨煤机振动大是一个常见的问题,但通过认真分析问题原因,并采取相应的预防措施,可以有效地降低振动问题的发生率,提高磨煤机的工作效率和稳定性。

汽轮机运行振动的大原因分析及应对措施汽轮机是一种将热能转换为机械能的装置,它广泛应用于发电厂和工业生产中。

在汽轮机的运行过程中,振动是一个常见的问题,它可能会影响到汽轮机的稳定运行,甚至造成机械损坏。

对汽轮机运行振动的大原因进行分析,并提出相应的应对措施具有重要的意义。

一、汽轮机运行振动的大原因分析1. 轴承故障汽轮机的轴承故障是造成振动的常见原因之一。

轴承的损坏或磨损会导致轴承支撑不稳,从而产生振动。

轴承故障的根本原因可能包括润滑不良、轴承安装不当、工作负荷过大等情况。

2. 不平衡不平衡是另一个常见的汽轮机振动原因。

汽轮机转子在加工或安装过程中,如果存在不平衡现象,就会产生不同程度的振动。

不平衡可能源于转子的设计、制造或安装过程中的不当安排。

3. 叶片故障汽轮机叶片的故障也会引起振动。

叶片的严重磨损、失调或裂纹,都会导致汽轮机的振动量增加,甚至产生共振现象。

4. 调速系统故障调速系统是汽轮机的重要组成部分,当调速系统发生故障时,汽轮机的排汽量和工作负荷无法得到有效的控制,导致汽轮机振动加剧。

5. 基础或支撑结构问题汽轮机的振动还可能与其基础或支撑结构有关。

如果汽轮机的基础不稳固或者支撑结构存在问题,都有可能引起振动。

6. 轴线偏移汽轮机的轴线偏移也是引起振动的原因之一。

轴线偏移可能由于装配不当、工作负荷不均或者机械材料变形等原因引起。

二、汽轮机振动的应对措施1. 轴承检查与维护定期对汽轮机的轴承进行检查和保养是防止振动的关键措施。

对润滑系统进行定期检查,并且在轴承出现异常磨损时及时更换轴承。

2. 动平衡对汽轮机的转子进行动平衡处理,是确保汽轮机稳定运行的重要手段。

在汽轮机的设计和制造过程中,应严格保证转子的动平衡性能。

3. 叶片保养保持汽轮机叶片的完好状态也是防止振动的重要措施。

定期对叶片进行检查和保养,及时清理叶片表面的积灰和异物,保证叶片的强度和刚度。

4. 调速系统维护对汽轮机的调速系统进行定期维护和检查,确保其正常运行,并且保证调速系统与汽轮机的协调性能。

1 倍频振动大除了动平衡还应检查什么摇统计.有19%的设备振动来自动不平衡即一倍频・而产生动不平桂有很多原因.现场測曼的许多频语结奧也多与机髀的一倍频有关系.下面仅就一倍頻振动增大的僚因进行分析.一、单一一倍频信号转子不平衡振动的时域波形为正弦波.频率为转子工作频率.径向振动大.频谱BS中基频有稳定的高峰.谐液能呈農中于基频.其他倍頻振福较小.当振动頻率小于固有頻車时.基频⅛∏S½转速增大而培大・当振动頻率大于固有頻率时.转速帝垃振IS趋于一个较小的稳定值,当振动頻牢接近固有频率时机器发生共振.扳幅具有SlK峰值.由于通常轴承水平方向的刚哎小.振动備值较大.使轴心轨违成为楠BS形.振动理烈程皮对工作转速的变化很緻感・1 -力不平衡频语特征为振动波%接近正弦波.轴心轨迹近似IH形•振动以径向为主.一般水平方向咽值大于垂克方向;振常与转速平方成正比.振动频率为一倍频•相位Ig定.两个轴承处相位接近.同一轴承水平方向和垂直方向的相位乏接近90 ¢.2偶不平衡频语特征为振动波%接近正弦波.轴心轨迹近似IH形;在两个轴承处均产生较大的振动.不平衡严重时.还会产生较大的轴向振动•振幅与转速平方成正比.扳动频率以一倍頻为主.有时也会有二、三倍频成分,振动相位稳定.两个轮承处相位相差ISOJS-3.动不平衡频语特征为振动液%接近正弦波.轴心轨迹近似圆形,振动以径向为主.扳福与转速平方成正比.頻率以一倍频为主;振动相位稳定.两个轴承处相位接近.4 .外力作用下(旋转)产生的共振各个零部件、结构件在外力作用下所产生的固有共振为自激振动.其频率与不同的结构对应.即刚皮不同引起的不同共振•频谄特征为时域液形为正弦液.振动频率以一倍频为主.二、相关一倍频信号1-转子永久穹曲振动类似于动不平衡和不对中.以一倍转频为主.也会产生二倍转頻振动;振动随转速垣加很快;通常振備憩定.轴向振动较大.两支承处相位相差180皮•2.转子存在鬟纹使挠皮帝大转子系统的转轴上岀现橫向疲劳裂纹.可能引发斷轴爭故.危实很大.及时确定裂纹可防止突爲断裂的灾难性爭故.转轴裂纹常用的诊新方法是眩测机卷开停抓过程中通过“半临界转速”的振幅变化.以及监测转于运行中振福和相位的变化.转轴的橫向疲劳裂纹为半月状的W形裂纹.由于裂纹区所受的应力状态不同.转轴的横向裂纹呈现张开、闭合、时张时闭三种情况.当裂纹区转轴总受拉应力时.裂纹处于张开或具有张开倾向的状态.轴刚皮小于无裂纹时的刚皮・挠皮大于无裂纹时的挠皮.在一定工作转速下振常及相位都发生变化•当裂纹区转轴总受压应力时.裂纹处于闭合状态.轴的刚皮略小于无裂纹时.裂纹对转于的振动特性基本没有影响.当裂纹区转轴受交受应力时.裂纹周期性时闭时开・对振动的影咆比较复杂.出现橫向疲劳裂纹时.轴的刚哎呈各向异性.扳动带有非线性性质• 一倍频和二倍频分星随时间逐渐填大.转别是二倍频分塑.随裂纹床皮的增加而明昱増大・3.淆动轴承间隙变大轴与轴承间隙过大.类似于不对中和机械松动.应注倉区别.此时径向振动较大.特別是垂直径向・可能有较大的轴向振动.止推轴承可能有较高次谐波分曼;径向和轴向时域为稳定的周期波形占优势.每转一圈有13个峰值;段有较大的iflS®冲击现僉.若轴向振动与径向扳动大小按近.衣明问JS严垂一4.釉承圧茧松动振动频率为转频.并有高次谐液和分数谐玻.扳动具有方向性.Oa值強定・5.轴系同轻哎差适成轴系不对中的原因很多.如安装误差、调整不够.承裁后的变形、机器基础的沉降不均匀等.转子径向振动以一倍頻和二倍频为主.轴向振动在一倍频、二倍频和三倍频处有稳定的高峰.一般可达径向振动50%以上.若与径向振动一样大或更大.农明情况严垂.三.其它与一倍频有关的成因1-电机、风机等底座龟裂.引起刚皮交化.易产生共振•2-联W器制造安装偏差造成的戾损;不配套的连按理和/理绘訣坂.:联轴碾堆陌曳损.3.转于湿皮境皮影迫.I润淆油温皮交化引起的失稳.5.转于或轴承刚性交化.6.电谥异常・7 -齿轮机构中齿轮的累积钊造误差.k质冕不平衡所谄不平衡即是质星和几何中心线不垂合所导致的一科故璋状态.当转予旋转时.其”重心“产生一个3S心力作用在轴承上.该力的大小随若转子的旋转而稳定的交化.不平衡的类型有三种静不平衡或力不平衡、力矩不平極或倜不平衡和动不平衡.不平衡时频语的表象玻形为正弦波;轴心轨迹为圆或怖El; IX频牢为主;径向(水平和垂直)振动为主.振幅随转速升高而増大;过临界转速有共振峰;悬倚转于不平衡水平和垂直轴向振动都很大・另外.如果淆轮、齿轮、紬承或转子的旋转中心偏离几何中心线就会岀现偏心.2、不对中不对中的现象较为咎追・且非常垂妾.因为它而增加的詭转力会对轻承和密封件笊加异常的应力.不对中的类型有:平行不对中、角皮不对中、平行和角皮不对中•典型的不对中主妾虫以下僚因引起原部件的不精确装配•如电机、泵等;安装后原部件间的相对位筈发生移动■因为管道系统的压力而造成的扭曲变形;白于扭矩而引起的卖性支挣扭曲变形■湿度变化引起的机強变形;痢合面与轴线不垂直;由于地基柔性太大.在旋痿固定写栓时机恭发生移动.实际上大多数不对中実例都是轴线角皮不对中和平行不对中的组合・一般原則是:诊斷应该根抿轴向和垂直(或水平)方向上頤若IX转速的增加. 对应的2X处的振动级的变化情况来判断.对于齿轮联铤辭.一般认为存在以下振动特征:D对中不良引起转予2倍频振动分曼.不对中越严垂.2倍频分呈所占比例越大;2)不对中呈和或轻器内阻尼越大.倍频振动的懾值越大;3)不对中产生的振动帳值.随着转速的升恵而增大;4)对中不良引起的穹曲振动中有工頻的2・4. 6. 3…等偶数倍频振动分呈.且靠近联轴舉处的轴承的穹曲振动振懾大于远書联轴昂处的轴承振常;扭转振动有工频的1・3. 5. 7…等奇数倍频振动分宦.靠近联轴器处的轴承的穹曲娠动振Iffl小于远离联轴舉处的轴承振福.3、机城松动由于松动会产生非常明显的IX基频液峰-在实际中存在有两种类型的松动:旋转松动和非旋转松动.轴承戌损可錢会导致出现族转松动.此故障在拴测时苜先会测到轴承空损的迹馥.然后才能出现轴承松动.当滑动轴承岀现间隙问題时.它的频语上会显示出与旋转松动非常相似的特征:出现很强的IX谐镇.在大多数情况下.其垂玄方向上的振动妾高于水平方向上的振动.对于结构松动(弹性地基)非旋转松动.机眾与堆基之间的松动会使其踐小刚性方向上的IX振动升高•通常在水平方向上.同时还取决于机眾的安装和布局方式.松动匿可能导致机器的其他故璋也可能因其它故障所引起.抓械巒件的彦IS交%、轴系的不对中、不平衡等与松动相互影响.因为松动引发的振动多为中低頻振动.一般在IOOOHz以下.振动頻率通常为转頻或转频的分数谐玻及高次谐波.4、轴承故璋轴承故璋的分类:D滚动轴承疲劳剥落、虔损、塑性变形、铁迪.胶合和保持架损坏等・2)滑动轴承巴士合金松脱、巴士合金损坏、轴承壳悴配合松动和轴承间隙过大等.。

汽轮机运行振动的大原因分析及应对措施汽轮机是一种常用的热能动力设备,通常被用于发电站和工业生产中。

在汽轮机运行过程中,振动是一个常见的问题,如果振动过大或频率异常,将会对设备造成损坏甚至对安全带来威胁。

对汽轮机运行振动的大原因进行分析,并提出应对措施,对于保障汽轮机的安全运行具有重要意义。

一、振动的大原因分析1. 设备失衡汽轮机的转子在高速旋转时,如果存在失衡现象,将会导致设备振动过大。

设备失衡可能的原因有:制造不良、零部件磨损、安装不当等。

失衡导致的振动是汽轮机振动的重要原因之一。

2. 轴承故障轴承是汽轮机中重要的部件,负责支撑和保持转子的旋转。

如果轴承损坏或润滑不良,将导致振动增加,严重的情况下还会引起设备故障。

3. 转子不平衡汽轮机转子旋转时,如果存在不平衡现象,将导致振动增加。

转子不平衡可能是由于制造工艺不良、材料缺陷等原因造成的。

4. 叶片腐蚀或损坏汽轮机叶片在运行中会受到高温高压蒸汽的冲击,长时间的腐蚀和疲劳可能导致叶片损坏,进而引起振动。

5. 冲击负载汽轮机在启动和停车的过程中,由于受到冲击负载,会引起振动。

特别是在高速运行中,由于冲击负载的存在,振动往往会加剧。

6. 输送系统故障汽轮机的输送系统包括汽水系统、外部管道系统等,如果这些系统存在故障,将会影响汽轮机的正常运行,引起振动增加。

7. 系统共振汽轮机与其它设备或结构(如建筑物)之间的共振效应,会导致振动增加。

共振效应的产生可能由于结构设计不合理或装置不恰当引起。

8. 运行状况监测不足运行状况监测不足将导致对振动的监控不及时,可能会延长振动问题的存在时间,进而造成设备损坏。

二、应对措施1. 精确平衡对汽轮机的转子进行精确平衡,可避免由于设备失衡引起的振动问题。

通过动平衡仪等专业设备进行平衡校正,可以有效解决这一问题。

2. 定期检查轴承定期对汽轮机的轴承进行检查,并进行润滑维护。

一旦发现轴承存在故障,应立即更换或修理。

3. 定期检查转子定期对汽轮机的转子进行检查,发现发现不平衡或损坏情况,进行修复或更换。

【案例12-1】某电厂300MW机组启停机过程中低压转子#3轴承轴振动大问题分析和处理1机组简介和振动情况某电厂5号机组系哈尔滨汽轮机厂和哈尔滨电机厂引起美国西屋公司技术生产的300MW机组。

机组配备美国本特利公司生产的3500型汽轮机安全监视系统(TSI),其中在每个轴承垂直中分面左、右45各装有两个涡流传感器测量转子相对振动,各轴承处的涡流传感器通过长套筒安装,套筒的前端是固定传感器的螺纹,后端固定在轴承盖上,引线从套筒中心孔引出。

1995年1月,5号机组在新机调试中首次启机过程中,当转速在2650~2700r/min时,#3轴承X方向轴振超过254μm,引发跳机。

后解除该测点的保护继续冲转,仍在该转速范围出现明显峰值、且峰值较陡,达到470μm,相位变化近180,基本为基频成分。

图12-3所示机组启停机过程#3轴承X方向轴振动波特曲线。

图12-3启停机过程#3轴承X方向轴振动波特曲线2振动原因分析和处理由于机组低压转子临界转速在1610r/min左右,显然2650~2700r/min不是临界转速频率。

而且,在2650~2700r/min转速范围#3轴承Y方向轴振测点和座振都没有振动响应峰值,说明该转速频率也不是#3轴承座结构的固有频率。

考虑到涡流传感器的固定方式,判断该转速频率可能是#3轴承X方向轴振动传感器固定套筒的固有频率。

因此,振动峰值不是轴系的真实振动状态。

鉴于振动是由于传感器固定套筒发生了结构共振引起的,所以现场对原固定套筒进行加固处理,以增加套筒的刚度,提高固有频率。

通过两次加固,在随后的启机过程中再未出现类似的振动峰值现象。

3结论和评述本机组启、停机过程中#3轴承X方向轴振动出现响应峰值是由于测振传感器套筒发生结构共振引起的,并不是真实的轴系振动,通过现场加固以增加套筒固有频率,使其数值提高到工作转速以上可以避免这种现象的发生。

事实上,国内已有十多台300MW机组启停机过程中都发生过类似的测振套筒结构共振故障。

磨煤机振动大原因分析及预防措施磨煤机是煤矿和火力发电厂等工业生产中常用的设备,主要用于将原煤进行破碎、磨粉,以便于后续的燃烧或加工。

然而在使用过程中,有时会发现磨煤机出现振动过大的情况,这不仅会影响设备的正常运行,还会加速设备的损耗,甚至造成安全隐患。

对于磨煤机振动大的原因进行分析,并采取有效的预防措施,对于保障设备正常运行和延长设备寿命都具有重要意义。

一、磨煤机振动大原因分析1. 设备老化磨煤机作为长期使用的设备,其零部件和结构都会随着时间的推移而发生老化,这就会导致设备的振动加大。

比如:设备轴承磨损、传动带老化、设备支座松动等都有可能导致磨煤机振动增大。

2. 设备失衡磨煤机在使用过程中,如果不加以维护和校正,就有可能产生设备失衡的情况,导致设备振动过大。

磨盘和砂轮间的失衡、电机转子不平衡等都是常见的失衡问题。

3. 料层不均匀磨煤机在磨煤的过程中,原煤的进料情况也会影响设备的振动情况。

如果进料不均匀,就会导致设备出现振动过大的问题。

4. 零部件损坏磨煤机的各个零部件如果出现损坏,也会直接导致设备振动过大。

比如:砂轮磨损、皮带损坏、电机故障等都会引起振动过大的问题。

5. 设备安装问题磨煤机在安装过程中,如果没有按照要求进行安装,就会导致设备振动过大。

比如:设备基础不牢固、设备支座调整不到位等都会导致设备振动加大。

二、磨煤机振动大预防措施1. 加强设备维护针对设备老化问题,应定期对磨煤机的各个零部件进行检查和维护,及时更换磨损程度较大的零部件,以保证设备的运行稳定。

2. 定期校正设备设备失衡是导致振动过大的一个重要原因,因此需要定期对磨煤机进行校正。

可以通过专业的设备维护人员进行动平衡校正,以保证设备的正常运行。

3. 控制进料均匀保证原煤的进料均匀是避免磨煤机振动过大的有效措施。

可以通过调整进料装置,或者增加料仓搅拌装置等方式来保证原煤的均匀进料。

4. 定期检查零部件定期检查、更换损坏的零部件是保证设备正常运行的关键措施。

振动⼤实例与原因分析1 倍频振动⼤除了动平衡还应检查什么摇统计.有19%的设备振动来⾃动不平衡即⼀倍频?⽽产⽣动不平桂有很多原因.现场測曼的许多频语结奧也多与机髀的⼀倍频有关系.下⾯仅就⼀倍頻振动增⼤的僚因进⾏分析.⼀、单⼀⼀倍频信号转⼦不平衡振动的时域波形为正弦波.频率为转⼦⼯作频率.径向振动⼤.频谱BS中基频有稳定的⾼峰.谐液能呈農中于基频.其他倍頻振福较⼩.当振动頻率⼩于固有頻⾞时.基频?∏S?转速增⼤⽽培⼤?当振动頻率⼤于固有頻率时.转速帝垃振IS趋于⼀个较⼩的稳定值,当振动頻牢接近固有频率时机器发⽣共振.扳幅具有SlK峰值.由于通常轴承⽔平⽅向的刚哎⼩.振动備值较⼤.使轴⼼轨违成为楠BS形.振动理烈程⽪对⼯作转速的变化很緻感?1 -⼒不平衡频语特征为振动波%接近正弦波.轴⼼轨迹近似IH形?振动以径向为主.⼀般⽔平⽅向咽值⼤于垂克⽅向;振常与转速平⽅成正⽐.振动频率为⼀倍频?相位Ig定.两个轴承处相位接近.同⼀轴承⽔平⽅向和垂直⽅向的相位乏接近90 ¢.2偶不平衡频语特征为振动波%接近正弦波.轴⼼轨迹近似IH形;在两个轴承处均产⽣较⼤的振动.不平衡严重时.还会产⽣较⼤的轴向振动?振幅与转速平⽅成正⽐.扳动频率以⼀倍頻为主.有时也会有⼆、三倍频成分,振动相位稳定.两个轮承处相位相差ISOJS-3.动不平衡频语特征为振动液%接近正弦波.轴⼼轨迹近似圆形,振动以径向为主.扳福与转速平⽅成正⽐.頻率以⼀倍频为主;振动相位稳定.两个轴承处相位接近.4 .外⼒作⽤下(旋转)产⽣的共振各个零部件、结构件在外⼒作⽤下所产⽣的固有共振为⾃激振动.其频率与不同的结构对应.即刚⽪不同引起的不同共振?频谄特征为时域液形为正弦液.振动频率以⼀倍频为主.⼆、相关⼀倍频信号1-转⼦永久穹曲振动类似于动不平衡和不对中.以⼀倍转频为主.也会产⽣⼆倍转頻振动;振动随转速垣加很快;通常振備憩定.轴向振动较⼤.两⽀承处相位相差180⽪?2.转⼦存在鬟纹使挠⽪帝⼤转⼦系统的转轴上岀现橫向疲劳裂纹.可能引发斷轴爭故.危实很⼤.及时确定裂纹可防⽌突爲断裂的灾难性爭故.转轴裂纹常⽤的诊新⽅法是眩测机卷开停抓过程中通过“半临界转速”的振幅变化.以及监测转于运⾏中振福和相位的变化.转轴的橫向疲劳裂纹为半⽉状的W形裂纹.由于裂纹区所受的应⼒状态不同.转轴的横向裂纹呈现张开、闭合、时张时闭三种情况.当裂纹区转轴总受拉应⼒时.裂纹处于张开或具有张开倾向的状态.轴刚⽪⼩于⽆裂纹时的刚⽪?挠⽪⼤于⽆裂纹时的挠⽪.在⼀定⼯作转速下振常及相位都发⽣变化?当裂纹区转轴总受压应⼒时.裂纹处于闭合状态.轴的刚⽪略⼩于⽆裂纹时.裂纹对转于的振动特性基本没有影响.当裂纹区转轴受交受应⼒时.裂纹周期性时闭时开?对振动的影咆⽐较复杂.出现橫向疲劳裂纹时.轴的刚哎呈各向异性.扳动带有⾮线性性质? ⼀倍频和⼆倍频分星随时间逐渐填⼤.转别是⼆倍频分塑.随裂纹床⽪的增加⽽明昱増⼤?3.淆动轴承间隙变⼤轴与轴承间隙过⼤.类似于不对中和机械松动.应注倉区别.此时径向振动较⼤.特別是垂直径向?可能有较⼤的轴向振动.⽌推轴承可能有较⾼次谐波分曼;径向和轴向时域为稳定的周期波形占优势.每转⼀圈有13个峰值;段有较⼤的iflS?冲击现僉.若轴向振动与径向扳动⼤⼩按近.⾐明问JS严垂⼀4.釉承圧茧松动振动频率为转频.并有⾼次谐液和分数谐玻.扳动具有⽅向性.Oa值強定?5.轴系同轻哎差适成轴系不对中的原因很多.如安装误差、调整不够.承裁后的变形、机器基础的沉降不均匀等.转⼦径向振动以⼀倍頻和⼆倍频为主.轴向振动在⼀倍频、⼆倍频和三倍频处有稳定的⾼峰.⼀般可达径向振动50%以上.若与径向振动⼀样⼤或更⼤.农明情况严垂.三.其它与⼀倍频有关的成因1-电机、风机等底座龟裂.引起刚⽪交化.易产⽣共振?2-联W器制造安装偏差造成的戾损;不配套的连按理和/理绘訣坂.:联轴碾堆陌曳损.3.转于湿⽪境⽪影迫.I润淆油温⽪交化引起的失稳.5.转于或轴承刚性交化.6.电谥异常?7 -齿轮机构中齿轮的累积钊造误差.k质冕不平衡所谄不平衡即是质星和⼏何中⼼线不垂合所导致的⼀科故璋状态.当转予旋转时.其”重⼼“产⽣⼀个3S⼼⼒作⽤在轴承上.该⼒的⼤⼩随若转⼦的旋转⽽稳定的交化.不平衡的类型有三种静不平衡或⼒不平衡、⼒矩不平極或倜不平衡和动不平衡.不平衡时频语的表象玻形为正弦波;轴⼼轨迹为圆或怖El; IX频牢为主;径向(⽔平和垂直)振动为主.振幅随转速升⾼⽽増⼤;过临界转速有共振峰;悬倚转于不平衡⽔平和垂直轴向振动都很⼤?另外.如果淆轮、齿轮、紬承或转⼦的旋转中⼼偏离⼏何中⼼线就会岀现偏⼼.2、不对中不对中的现象较为咎追?且⾮常垂妾.因为它⽽增加的詭转⼒会对轻承和密封件笊加异常的应⼒.不对中的类型有:平⾏不对中、⾓⽪不对中、平⾏和⾓⽪不对中?典型的不对中主妾⾍以下僚因引起原部件的不精确装配?如电机、泵等;安装后原部件间的相对位筈发⽣移动■因为管道系统的压⼒⽽造成的扭曲变形;⽩于扭矩⽽引起的卖性⽀挣扭曲变形■湿度变化引起的机強变形;痢合⾯与轴线不垂直;由于地基柔性太⼤.在旋痿固定写栓时机恭发⽣移动.实际上⼤多数不对中実例都是轴线⾓⽪不对中和平⾏不对中的组合?⼀般原則是:诊斷应该根抿轴向和垂直(或⽔平)⽅向上頤若IX转速的增加. 对应的2X处的振动级的变化情况来判断.对于齿轮联铤辭.⼀般认为存在以下振动特征:D对中不良引起转予2倍频振动分曼.不对中越严垂.2倍频分呈所占⽐例越⼤;2)不对中呈和或轻器内阻尼越⼤.倍频振动的懾值越⼤;3)不对中产⽣的振动帳值.随着转速的升恵⽽增⼤;4)对中不良引起的穹曲振动中有⼯頻的2?4. 6. 3…等偶数倍频振动分呈.且靠近联轴舉处的轴承的穹曲振动振懾⼤于远書联轴昂处的轴承振常;扭转振动有⼯频的1?3. 5. 7…等奇数倍频振动分宦.靠近联轴器处的轴承的穹曲娠动振Iffl⼩于远离联轴舉处的轴承振福.3、机城松动由于松动会产⽣⾮常明显的IX基频液峰-在实际中存在有两种类型的松动:旋转松动和⾮旋转松动.轴承戌损可錢会导致出现族转松动.此故障在拴测时苜先会测到轴承空损的迹馥.然后才能出现轴承松动.当滑动轴承岀现间隙问題时.它的频语上会显⽰出与旋转松动⾮常相似的特征:出现很强的IX谐镇.在⼤多数情况下.其垂⽞⽅向上的振动妾⾼于⽔平⽅向上的振动.对于结构松动(弹性地基)⾮旋转松动.机眾与堆基之间的松动会使其踐⼩刚性⽅向上的IX振动升⾼?通常在⽔平⽅向上.同时还取决于机眾的安装和布局⽅式.松动匿可能导致机器的其他故璋也可能因其它故障所引起.抓械巒件的彦IS交%、轴系的不对中、不平衡等与松动相互影响.因为松动引发的振动多为中低頻振动.⼀般在IOOOHz以下.振动頻率通常为转頻或转频的分数谐玻及⾼次谐波.4、轴承故璋轴承故璋的分类:D滚动轴承疲劳剥落、虔损、塑性变形、铁迪.胶合和保持架损坏等?2)滑动轴承巴⼠合⾦松脱、巴⼠合⾦损坏、轴承壳悴配合松动和轴承间隙过⼤等.。

振动大实例与原因分析 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

1倍频振动大除了动平衡还应检查什么

据统计,有19%的设备振动来自动不平衡即一倍频,而产生动不平衡有很多原因。

现场测量的许多频谱结果也多与机器的一倍频有关系,下面仅就一倍频振动增大的原因进行分析。

一、单一一倍频信号

转子不平衡振动的时域波形为正弦波,频率为转子工作频率,径向振动大。

频谱图中基频有稳定的高峰,谐波能量集中于基频,其他倍频振幅较小。

当振动频率小于固有频率时,基频振幅随转速增大而增大;当振动频率大于固有频率时,转速增加振幅趋于一个较小的稳定值;当振动频率接近固有频率时机器发生共振,振幅具有最大峰值。

由于通常轴承水平方向的刚度小,振动幅值较大,使轴心轨迹成为椭圆形。

振动强烈程度对工作转速的变化很敏感。

1.力不平衡

频谱特征为振动波形接近正弦波,轴心轨迹近似圆形;振动以径向为主,一般水平方向幅值大于垂直方向;振幅与转速平方成正比,振动频率为一倍频;相位稳定,两个轴承处相位接近,同一轴承水平方向和垂直方向的相位差接近90度。

2.偶不平衡

频谱特征为振动波形接近正弦波,轴心轨迹近似圆形;在两个轴承处均产生较大的振动,不平衡严重时,还会产生较大的轴向振动;振幅与转速平方成正比,振动频率以一倍频为主,有时也会有二、三倍频成分;振动相位稳定,两个轴承处相位相差180度。

3.动不平衡

频谱特征为振动波形接近正弦波,轴心轨迹近似圆形;振动以径向为主,振幅与转速平方成正比,频率以一倍频为主;振动相位稳定,两个轴承处相位接近。

4.外力作用下(旋转)产生的共振

各个零部件、结构件在外力作用下所产生的固有共振为自激振动,其频率与不同的结构对应,即刚度不同引起的不同共振。

频谱特征为时域波形为正弦波,振动频率以一倍频为主。

二、相关一倍频信号

1.转子永久弯曲

振动类似于动不平衡和不对中,以一倍转频为主,也会产生二倍转频振动;振动随转速增加很快;通常振幅稳定,轴向振动较大,两支承处相位相差180度。

2.转子存在裂纹使挠度增大

转子系统的转轴上出现横向疲劳裂纹,可能引发断轴事故,危害很大。

及时确定裂纹可防止突然断裂的灾难性事故。

转轴裂纹常用的诊断方法是监测机器开停机过程中通过“半临界转速”的振幅变化,以及监测转子运行中振幅和相位的变化。

转轴的横向疲劳裂纹为半月状的弧形裂纹,由于裂纹区所受的应力状态不同,转轴的横向裂纹呈现张开、闭合、时张时闭三种情况。

当裂纹区转轴总受拉应力时,裂纹处于张开或具有张开倾向的状态,轴刚度小于无裂纹时的刚度,挠度大于无裂纹时的挠度,在一定工作转速下振幅及相位都发生变化。

当裂纹区转轴总受压应力时,裂纹处于闭合状态,轴的刚度略小于无裂纹时,裂纹对转子的振动特性基本没有影响。

当裂纹区转轴受交变应力时,裂纹周期性时闭时开,对振动的影响比较复杂。

出现横向疲劳裂纹时,轴的刚度呈各向异性,振动带有非线性性质。

一倍频和二倍频分量随时间逐渐增大,特别是二倍频分量,随裂纹深度的增加而明显增大。

3.滑动轴承间隙变大

轴与轴承间隙过大,类似于不对中和机械松动,应注意区别。

此时径向振动较大,特别是垂直径向;可能有较大的轴向振动,止推轴承可能有较高次谐波分量;径向和轴向时域为稳定的周期波形占优势,每转一圈有13个峰值;没有较大的加速度冲击现象。

若轴向振动与径向振动大小接近,表明问题严重。

4.轴承压盖松动

振动频率为转频,并有高次谐波和分数谐波。

振动具有方向性,幅值稳定。

5.轴系同轴度差

造成轴系不对中的原因很多,如安装误差、调整不够、承载后的变形、机器基础的沉降不均匀等。

转子径向振动以一倍频和二倍频为主,轴向振动在一倍频、二倍频和三倍频处有稳定的高峰,一般可达径向振动50%以上。

若与径向振动一样大或更大,表明情况严重。

三、其它与一倍频有关的原因

1.电机、风机等底座龟裂,引起刚度变化,易产生共振。

2.联轴器制造安装偏差造成的磨损;不配套的连接螺帽/螺栓缺损;联轴器螺帽磨损。

3.转子温度梯度影响。

4.润滑油温度变化引起的失稳。

5.转子或轴承刚性变化。

6.电磁异常。

7.齿轮机构中齿轮的累积制造误差。

所谓不平衡即是质量和几何中心线不重合所导致的一种故障状态。

当转子旋转时,其"重心"产生一个离心力作用在轴承上,该力的大小随着转子的旋转而稳定的变化。

不平衡的类型有三种:静不平衡或力不平衡、力矩不平衡或偶不平衡和动不平衡。

不平衡时频谱的表象:波形为正弦波;轴心轨迹为圆或椭圆;1X频率为主;径向(水平和垂直)振动为主;振幅随转速升高而增大;过临界转速有共振峰;悬臂转子不平衡水平和垂直轴向振动都很大。

另外,如果滑轮、齿轮、轴承或转子的旋转中心偏离几何中心线就会出现偏心。

2、不对中

不对中的现象较为普遍,且非常重要,因为它而增加的旋转力会对轴承和密封件施加异常的应力。

不对中的类型有:平行不对中、角度不对中、平行和角度不对中。

典型的不对中主要由以下原因引起:原部件的不精确装配,如电机、泵等;安装后原部件间的相对位置发生移动;因为管道系统的压力而造成的扭曲变形;由于扭矩而引起的柔性支撑扭曲变形;温度变化引起的机器变形;耦合面与轴线不垂直;由于地基柔性太大,在旋紧固定螺栓时机器发生移动。

实际上大多数不对中案例都是轴线角度不对中和平行不对中的组合。

一般原则是:诊断应该根据轴向和垂直(或水平)方向上随着1X转速的增加,对应的2X处的振动级的变化情况来判断。

对于齿轮联轴器,一般认为存在以下振动特征:

1)对中不良引起转子2倍频振动分量,不对中越严重,2倍频分量所占比例越大;

2)不对中量和联轴器内阻尼越大,倍频振动的幅值越大;

3)不对中产生的振动幅值,随着转速的升高而增大;

4)对中不良引起的弯曲振动中有工频的2,4,6,8…等偶数倍频振动分量,且靠近联轴器处的轴承的弯曲振动振幅大于远离联轴器处的轴承振幅;扭转振动有工频的1,3,5,7…等奇数倍频振动分量,靠近联轴器处的轴承的弯曲振动振幅小于远离联轴器处的轴承振幅。

3、机械松动

由于松动会产生非常明显的1X基频波峰。

在实际中存在有两种类型的松动:旋转松动和非旋转松动。

轴承磨损可能会导致出现旋转松动,此故障在检测时首先会测到轴承磨损的迹象,然后才能出现轴承松动。

当滑动轴承出现间隙问题时,它的频谱上会显示出与旋转松动非常相似的特征:出现很强的1X谐波。

在大多数情况下,其垂直方向上的振动要高于水平方向上的振动。

对于结构松动(弹性地基)非旋转松动,机器与地基之间的松动会使其最小刚性方向上的1X振动升高,通常在水平方向上,同时还取决于机器的安装和布局方式。

松动既可能导致机器的其他故障也可能因其它故障所引起,机械部件的磨损变形、轴系的不对中、不平衡等与松动相互影响。

因为松动引发的振动多为中低频振动,一般在1000Hz以下,振动频率通常为转频或转频的分数谐波及高次谐波。

4、轴承故障

轴承故障的分类:

1)滚动轴承

疲劳剥落、磨损、塑性变形、锈蚀、胶合和保持架损坏等。

巴士合金松脱、巴士合金损坏、轴承壳体配合松动和轴承间隙过大等。