大型海上风电叶片关键技术及创新研究分析

- 格式:pdf

- 大小:4.34 MB

- 文档页数:28

海上风力发电风轮叶片振动特性分析与控制概述海上风力发电已经成为可再生能源领域的重要组成部分。

然而,由于复杂的海洋环境和长期风力作用,风轮叶片的振动问题成为海上风力发电系统的一个关键挑战。

本文将对海上风力发电风轮叶片振动特性进行分析,并探讨相应的控制方法,以提高风力发电系统的可靠性和效率。

风轮叶片振动特性分析风轮叶片振动是受到多种因素的影响,包括风速、风向、海水条件、叶片结构和设计等。

在振动特性分析中,可以通过数值模拟和实验方法来研究风轮叶片的振动行为。

一种常用的数值模拟方法是有限元分析法。

通过将风轮叶片划分为小的有限元单元,可以得到风轮叶片的应力、位移和振动模态等信息。

这些信息可以用于评估风轮叶片在不同工况下的振动特性,包括共振频率、模态形状和振动幅值等。

此外,实验方法也是研究风轮叶片振动特性的重要手段之一。

通过在风洞中模拟风场,可以测量风轮叶片在不同风速下的振动响应。

这些实验数据可以与数值模拟结果进行比较,验证数值模拟的准确性,并提供更全面的振动特性信息。

风轮叶片振动控制方法为了减小风轮叶片的振动幅值,提高风力发电系统的可靠性和效率,研究人员提出了多种振动控制方法。

一种常用的振动控制方法是在风轮叶片上安装主动控制装置。

主动控制装置可以根据叶片的振动状态自动调整叶片的形状,改变叶片的刚度和阻尼特性,从而抑制振动。

这种方法可以通过反馈控制和自适应控制实现。

反馈控制根据叶片振动信号的测量值对主动控制装置进行调整,而自适应控制则根据叶片振动信号的估计值对主动控制装置进行调整。

另一种常见的振动控制方法是 pass-ive 控制,即在风轮叶片上安装被动控制装置。

被动控制装置通常包括阻尼器和质量块。

阻尼器可以通过吸收叶片的振动能量来减小振动幅值,而质量块可以改变叶片的模态形状,从而调整叶片的振动特性。

此外,还可以通过改进叶片的结构和设计来控制振动。

例如,通过增加叶片的刚度和强度,可以提高叶片的抗风能力和抑制振动的能力。

海上风电场及其关键技术发展现状分析摘要:风力发电属于近些年来世界各国普遍较为关注的一种可再生能源开发方案,这一技术发展速度较快,已经得到了全面落实与开展,而海上风力发电由于干扰较小,并且风力发电量较大,因此广受欢迎与重视。

江苏省具有较长的海岸线,具有良好的风力发电条件。

本文主要针对海上风力发电关键技术进行分析,希望可以起到参考的作用。

关键词:海上;风力发电;关键技术随着现如今非再生能源逐渐稀少,能源问题已经成为人们关注的重点。

能源危机的出现,意味着人们必须要寻找更加合理的能源获取方式,而风力就属于一项较为关键的可再生能源。

通过海上风力发电,可以有效地完成供电,而发展这一类的新能源是我国未来走向可持续化发展的关键途径。

因此,必须要针对海上风力发电技术进行分析讨论,积极优化技术体系,提升工作质量。

一、海上风力发电建设的主要趋势(一)技术整体发展速度较快风力发电不需要消耗非再生能源,同时也不会污染环境,属于一种发展潜力巨大的清洁能源技术,不仅拥有环保效益,同时也具有一定的社会效应。

随着风力发电技术的不断优化与改进,现如今风力发电生产成本也开始逐渐降低,我国各地都开始建设风力发电场。

由于海上风力资源更加丰富,并且风速也更加稳定,因此适合在海上建设大功率风力发电机组,不仅节约用地,同时对环境造成的影响比较小,这意味着现如今我国风力发电技术不断提升与改进。

以江苏省为例,现如今我国江苏省建设了江苏如东海上风力发电场、江苏东台海上风力发电场,都属于主要的海上风力发电场所[1]。

江苏开发风力发电资源具有巨大的优势和好处,可以缓解江苏省一次能源不足、用电荒等问题,更有效的促进地方经济走向发展与改革,因此可以说这一技术属于建设生态大省的一项关键要求。

(二)单机容量提升现如今大型风力发电机组一般都会选择水平轴风力发电设备,这一设备包括风轮、增速齿轮箱、发电机、偏航装置、控制系统、塔架等部件。

大型风力发电机组的单机容量越大,意味着发电能力越强,而对于技术的需求也就越高。

大型风电叶片结构设计方法研究一、本文概述随着全球能源需求的日益增长和环保意识的逐渐加强,风电作为一种清洁、可再生的能源形式,正在全球范围内得到广泛的关注和应用。

风电叶片作为风力发电机组的核心部件,其结构设计直接关系到风电机组的运行效率和安全性。

研究和优化风电叶片的结构设计方法具有重大的理论价值和现实意义。

本文旨在探讨大型风电叶片结构设计的方法论,结合国内外的研究现状和发展趋势,分析风电叶片结构设计的关键要素和难点问题。

通过深入研究,本文提出了一种基于有限元分析的大型风电叶片结构设计方法,旨在提高风电叶片的结构性能,降低制造成本,推动风电行业的可持续发展。

本文首先对风电叶片的结构特点和设计要求进行了概述,然后详细介绍了有限元分析的基本原理及其在风电叶片结构设计中的应用。

在此基础上,本文提出了一种基于有限元分析的风电叶片结构设计流程,包括材料选择、模型建立、边界条件设置、分析计算和后处理等环节。

通过对实际案例的分析和计算,验证了本文提出的设计方法的有效性和可行性。

本文的研究成果将为大型风电叶片的结构设计提供新的思路和方法,有助于提升风电叶片的性能和可靠性,降低风电成本,促进风电行业的健康发展。

本文的研究方法和成果也可为其他领域的结构设计提供参考和借鉴。

二、风电叶片结构设计的基本原理风电叶片的结构设计是一项涉及多学科知识的复杂工程,其基本原理主要包括材料力学、空气动力学、结构动力学以及制造工艺学等。

这些原理共同构成了风电叶片设计的理论基础,指导着设计师在保证叶片性能的实现结构的优化和轻量化。

材料力学原理是风电叶片结构设计的基石。

叶片需要承受复杂的风力载荷,包括静力载荷和动力载荷,因此要求材料具有良好的强度、刚度和疲劳性能。

设计师需要根据材料的力学特性,合理选择叶片的材料和截面形状,确保叶片在各种工作条件下都能保持稳定的性能。

空气动力学原理对风电叶片的设计至关重要。

叶片的形状直接影响风能的捕获效率和转换效率。

海上风力发电机组的智能化优化与控制技术研究随着全球能源需求的增加以及对可再生能源的需求的不断提高,海上风力发电成为了当今发展最迅猛的清洁能源领域之一。

与传统的陆上风力发电相比,海上风电具有更加稳定的风速、更大的装机容量以及更低的空间限制,因此具备了更大的发展潜力。

然而,要实现海上风力发电的可持续发展,智能化优化与控制技术的研究变得尤为重要。

一、智能化优化技术1. 风机布置优化海上风力发电场的风机布置对整个发电系统的性能具有重要影响。

智能化优化技术可以通过对风机布局进行模拟和分析,找到最佳的风机间距、排列方式和海上风电场的面积分配,从而最大化发电效能。

此外,还可以考虑海上环境的复杂性,如海流、船舶安全通道等因素,以确保风机布局的合理性和安全性。

2. 健康管理与维护优化海上风力发电机组面临着恶劣的海洋环境和远离陆地维护困难的挑战。

智能化健康管理和维护优化技术可以通过实时监测和预测风机组件的运行状态,提前发现潜在故障并制定相应的维修方案,从而减少维护成本和停机时间。

利用大数据分析和人工智能技术,可以实现故障预警、健康评估和维修决策的智能化处理。

3. 风电场集成优化智能化优化技术还可以应用于风电场的集成。

通过分析风电场内各个风机的输出特性以及系统的调度策略,实现对风电场的整体输出进行优化。

例如,可以通过智能化控制系统动态调整各个风机的转速和叶片角度,使风机在不同的风速和风向下实现最佳运行状态,从而提高整个风电场的发电效率。

二、智能化控制技术1. 风电场稳定性控制稳定性是海上风力发电的关键问题之一。

智能化控制技术可以通过实时监测和分析风场的变化趋势,及时调整风机的叶片角度和转速,在保证发电效率的同时确保整个风电场的稳定运行。

利用先进的控制算法和传感器技术,可以实现对风电场的自适应控制和远程控制,提高风场的性能和安全性。

2. 功率平衡控制海上风电场的功率平衡是一个关键问题,即如何根据实时的风速和负荷需求来调整风机的输出功率,以保持系统的稳定运行。

海上风电技术的发展与创新随着全球气候变化的日益严重,清洁能源如风能、太阳能等的应用日益广泛。

其中,海上风电作为一种新兴的清洁能源形式已经引起了人们的广泛关注。

近年来,海上风电技术的发展呈现出快速增长的趋势,不断涌现出新型的风机和风电设备。

本文将重点讨论海上风电技术的发展与创新。

一、海上风电技术的优势海上风电的优势在于海上风能资源更加充足,并且更加稳定。

相比于陆上,海上风电场的风速更高、风速变化更小,同时气温、湿度等环境因素的影响也更小。

这意味着海上风电场可以实现更高的利用率,并且更加稳定地为电网供电。

此外,海上风电可以降低对陆地资源的占用,尤其是对农耕用地的影响。

与传统的陆上风电相比,海上风电技术也存在一些独特的挑战。

海上环境的复杂性导致维护成本更高,并且海上风电场的建设和运维也更加复杂。

因此,海上风电技术的发展需要更严谨的研究和改进,以解决这些挑战。

二、海上风电技术的发展历程自从1975年首次在丹麦安装了一台1.5 MW的风机以来,海上风电技术经历了长足的发展历程。

早期的海上风电场选择建在浅水区,且风机容量较小,多以单机组或少数机组组成,主要用于对海岛和航运提供电力,主要特点是投资少,技术简单,可行性好。

1991年,英国的珀色工程开始在水深中安装更大型的风机,代表了海上风电技术向深海领域的发展。

2000年之后,海上风电技术的研究重心开始转向深海海域。

随着海上风电技术的改进和成本的下降,越来越多的国家开始投入到这一领域的研究中。

三、海上风电技术的创新1. 海上风机的设计创新海上风机主要分为水平轴风机和垂直轴风机两种类型。

在水平轴风机方面,近年来涌现出一些新型设计,如塔基浮式风机、巨型叶片风机、跨越式葫芦风机等。

在垂直轴风机方面,新型风机的设计不仅破除了传统的风机结构立于地表的限制,同时具有更小的转轮半径和转速,可以大幅降低制造成本和装配难度。

2. 海上风机的运维与维护创新由于海上环境的恶劣,海上风电场的设备容易发生损坏,维护成本更高。

海上风力发电的关键技术1、概述随着海上风电场建设的推进,一些关键技术左右了海上风电场建设的施工周期,掌握了这些关键技术,就能够高质量地完成海上风电场的建设。

海上风电涉及诸多关键技术,以及开发运营、环境和市场潜力。

海上风能项目评估,涉及环境评估、风能评估等。

2、关键技术(1)基础结构由于风电机组的基础往往会承受水动力、空气动力双重载荷作用,因此,需要综合考虑风及波浪载荷、支撑结构和风电机组机头的动力学特性以及风电机组控制系统的响应等因素。

海上风电机组的安装与维护成本远远高于陆上风电机组,这就对其可靠性提出了较高的要求。

风电机组的基础是决定风电机组可靠性的重要因素之一,基础是否稳定对于海上风电机组而言起着至关重要的作用。

常用的基础形式有:①单桩固定式基础;②三脚架固定式基础;③重力固定式基础;④漂浮式基础等。

其中,漂浮式海上风电机组依赖漂浮式基础,由于能够较大程度地利用深海的风能资源,成为深海风能利用的主要方式,目前已有多个国家建立或者正在规划建设漂浮式海上风电场。

相对固定式风电机组,漂浮式风电机组增加了浮式基础和锚泊系统,其外界载荷条件比固定式风电机组复杂,除了受通常的风浪载荷以外,还因漂浮式风电机组本身由于基础漂浮不固定,其漂浮特性对风电机组发电性能也有较大影响,需要考虑漂浮特性对风电机组的影响,如低频响下的漂浮式风电机组塔架的动态响应,漂浮式风电机组叶片和塔架的长周期极限载荷,漂浮式基础的波浪载荷计算和锚泊系统建模,并通过建立漂浮式风电机组的性能分析模型,研究漂浮特性对风电机组发电性能的影响。

分析结果表明,漂浮特性对风电机组的发电性能影响较大,需要针对漂浮式风电机组进行改进设计。

下表所示为某5MW漂浮式变速恒频风电机组主要技术参数。

5MW漂浮式变速恒频风电机组主要技术参数(2)场址选择场址选择需要综合考虑多种因素,如:①风资源情况;②项目建设许可;③获得的场址海域使用权;④附近电网基本情况,包括陆地变电站位置、电压等级、可接入的最大容量以及电网规划等;⑤场址基本情况,包括范围、水深、风能资源以及海底地质条件;⑥环境制约,包括当地旅游业、水中生物、鸟类、航道、渔业和海防等负面影响等。

海上风电基础形式及关键技术综述海上风电是指将风力发电机组安装在海上平台上,利用海上的高风速和稳定的风能资源发电的一种新能源。

相比于陆上风电,海上风电具有风速更高、风能资源更为丰富、发电量更大等优点,因此被视为未来风能发电的重要发展方向之一、本文旨在综述海上风电的基础形式和关键技术。

一、基础形式1.海上浅水沉箱式基础:采用沉箱式基础是目前应用最广泛的海上风电基础形式之一、它采用钢质沉箱作为支撑结构,通过将沉箱沉入海底然后灌注混凝土的方式固定在海底。

它的优点是施工简单方便、成本较低,但仅适用于水深在30米以内的海区。

2.海上钢桩式基础:钢桩式基础是适用于水深较深的海区的一种海上风电基础形式。

它采用钢制桩或者预制混凝土桩作为主要支撑结构,通过将桩固定在海底的方式支撑风力发电机组。

它的优点是适用于水深在30米以上的海区,能够承受较大的浪涌和冲击力。

3.海上浮式基础:浮式基础是一种新型的海上风电基础形式,它采用浮式平台作为主要支撑结构,通过浮力来支撑风力发电机组。

浮式基础的优点是可以适用于任意水深的海区,同时可以进行动态调整和定位,适应更为复杂的海洋环境。

二、关键技术1.海洋环境适应性:海上风电基础需要能够承受较大的海浪冲击、潮汐流速以及海水腐蚀等海洋环境的影响。

因此,要保证海上风电基础的耐腐蚀性和结构强度,选择合适的材料和表面处理技术,同时进行充分的结构设计和计算分析。

2.抗风性能:风是驱动风力发电机组工作的关键因素,因此海上风电基础需要具备良好的抗风能力。

这涉及到基础的结构形式选择、基础的稳定性和刚度设计等方面。

同时,需要进行合理的排布和间距设置,以减小风力发电机组之间的相互影响。

3.施工与维护技术:海上风电基础的施工和维护需要考虑到海上工作环境的恶劣性。

因此,需要开发高效的施工技术和维护技术,采用合适的船舶和设备,使得基础的建设和维护能够在复杂的海洋环境中进行。

4.高效发电技术:海上风电的发电效率对于经济可行性和环境效益至关重要。

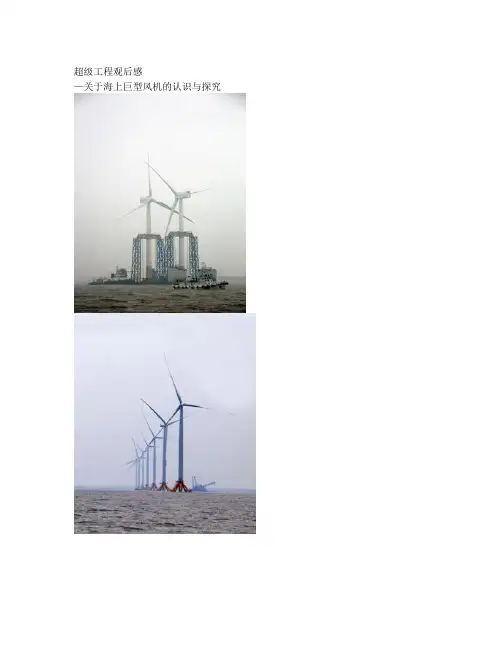

超级工程观后感—关于海上巨型风机的认识与探究《超级工程》是中央电视台重磅打造的一部记录中国最震撼的伟大工程的纪录片,他主要展现了五个重大工程项目:《港珠澳大桥》、《上海中心大厦》、《北京地铁网络》、《海上巨型风机》和《超级LNG船》。

这些伟大的工程项目涉及能源、交通、建筑各个方面,关系到国计民生,不论是科技含量还是建造水平,它们都体现了国内乃至世界最高标准,向世界展示了一个充满活力与创造力的中国。

在这五个工程项目中,我最感兴趣的是海上巨型风机。

正如纪录片中所陈诉的那样:从工业革命以来,石油和煤炭加速消耗的趋势越来越显著,按照这种速度,这些不可再生的矿物资源,将在不久的将来消耗殆尽。

而在人类目前开发利用的清洁能源中,风能是在可知范围内对环境影响最小的绿色能源。

在中国市场,一部5兆瓦的风力发电机可以不消耗任何燃料,从空气中最终获取超过4亿人民币的电能,按照上海市政府2011年的报告,这个数字相当于上海这个超级大都市一天的用电总量。

节能环保是世界永恒的主题,也是我所关注的内容,这样一台巨型风机在给人们带来便利的同时也为世界的节能环保做出了巨大贡献。

以下是风能发电机在国内的发展概况:我国从70年代开始进行并网型风力发电的尝试。

1996年底总装机容量为5.7676万kW;1997年在国家有关优惠政策和国家计委“乘风计划”的推动下,年总装机容量跃至10.88万kW,到1998年底,全国19个风力发电场共安装了530台风力发电机组,装机容量为22.36万kW,机组容量从30kW到600kW,以600kW机组为主。

安装最多的是新疆自治区达坂城风电场,共安装了137台机组,总装机容量为6.6万kW。

总的来说我国利用风能并网发电历时已近30年,尽管风电上网的装机已发展到50多万kW,然而从风电在能源结构中的比重、发电设备制造水平等方面看,风电仍未走出“试验”阶段。

2007年6月,国务院通过《可再生能源中长期发展计划》,目标为2010年可再生能源消费达到能源消费总量的10%,2020年达到15%,针对风电的具体目标为:2010年风电总装机容量达到5,000MW,2020年达到30,000MW。

风力发电技术的研发与创新成果介绍近年来,随着全球能源危机的加剧以及对环境保护的日益重视,风力发电逐渐成为可再生能源领域的热门话题,受到了广泛的关注和支持。

风力发电技术的研发与创新成果不断涌现,为可再生能源的开发和利用带来了重要的突破和进步。

本文将从技术创新、性能提升、智能化控制等多个方面介绍风力发电技术的最新研发成果。

一、技术创新1. 多桨风力发电机组多桨风力发电机组是风力发电技术的重要创新之一。

相比传统的单桨风力发电机组,多桨风力发电机组能够更有效地利用风能,提高发电效率。

多桨设计可以减小风轮的直径,使其在较小的风速下即可启动;同时,多桨设计也能够增加发电机组的转动惯量,提高抗风能力,减小风力对风轮的损害程度。

2. 浮式风力发电技术浮式风力发电技术是指将风力发电机组安装在海上浮动平台上,利用海洋风力发电。

与传统的陆上风力发电相比,浮式风力发电技术具有独特的优势。

首先,海上风力资源更加丰富,能够提供更稳定的风能供应;其次,浮式风力发电机组避免了土地资源限制,可以在更大范围内建设;此外,海上环境对风轮的风速和风向变化较小,能够减小发电效率的波动。

二、性能提升1. 高效风轮设计风力发电技术的性能提升主要体现在风轮的设计方面。

近年来,研究人员通过优化风轮的叶片形状、材料以及结构等方面,显著提高了风力发电机组的效率。

新一代风轮采用了更轻、更坚固的材料,减小了自重对机组的影响,提高了转动效率;同时,改变叶片的形状,使其能够更好地适应不同风速下的风能,提高发电效果。

2. 储能技术应用风力发电的一个难题是风能的间断性和波动性,如果不能将多余的风能进行储存,很难保证持续的电力供应。

因此,储能技术的应用对风力发电的性能提升至关重要。

目前,研究人员广泛探索了电池储能技术、氢能储存技术等多种储能方案,并取得了一定的成果。

这些储能技术的应用,可以将风力发电的多余电能储存起来,在风速下降或停风时释放,实现对发电的持续供应。

大型风电叶片结构设计方法研究随着能源需求的增加和可再生能源的受到更多关注,风能作为一种绿色的清洁能源,已经成为全球能源开发的重要方向。

风能作为一种可再生能源,其技术可靠性和经济性对于清洁能源产业的发展非常重要。

在风能产业中,风力发电叶片是其中最重要的部分之一。

风电叶片的结构设计对于风力发电的性能和经济效益非常重要。

因此,大型风电叶片结构设计方法研究已成为当前风能行业的一个热点。

风能叶片最主要的目的是将风的动能转化成为电能。

为了达到这个目的,风电叶片需要具有合适的长度、宽度和材料来满足不同的风力工况,从而实现最大的风力转换效率。

大型风电叶片的设计,需要考虑叶片的强度、稳定性、可靠性、经济性等相关因素,以保证叶片安全、有效地运行。

针对大型风电叶片的设计,以往主要采用的是静载荷计算方法,这种方法利用理论公式和经验公式进行计算,可以简单地评估叶片的静态负荷。

然而,这种方法并不能考虑复杂的实际工作条件、复合材料的异向性及其在风能叶片结构中所起的作用等因素,其计算结果存在一定的不确定性。

因此,需要改进方法来实现更可靠的大型风电叶片设计。

目前,利用有限元方法进行大型风电叶片结构设计的研究逐渐增多。

有限元法是一种重要的数值模拟方法,能够精确地计算叶片结构在复杂工况下的应力和变形分布,进而预测大型风电叶片的强度、稳定性等特性。

在有限元法中,叶片结构通常被分解成多个小的单元,对每个小单元进行应力分析,由此建立整个叶片结构的应力分布模型,并可以对叶片在不同工作条件下的响应进行计算和模拟。

此外,有限元法还可以通过确定每个小单元的具体材料的物理特性,自动计算模拟分析结果所需的材料特性。

很多研究表明,基于有限元法的大型风电叶片结构设计方法具有明显的优势,其中包括:(1)减少研发成本:有限元分析技术可以通过模拟和仿真降低试验成本。

通过模拟预测可以避免贵重和高风险的试验,显着降低研发成本。

(2)减少产生的废料:使用有限元分析技术设计大型风电叶片,可以使叶片的结构设计更加精细,减少产生废材的情况。

《海上风电场运行控制维护关键技术综述》篇一一、引言随着全球对可再生能源的追求,海上风电场已成为能源产业的重要支柱。

由于其无与伦比的潜力与优势,海上风电的规模不断扩大,这对其运行控制与维护提出了更高的技术要求。

本综述旨在系统介绍海上风电场运行控制维护的关键技术,并对其发展进行总结和展望。

二、海上风电场运行控制技术(一)智能化控制技术海上风电场的运行依赖于高度自动化的智能化控制系统。

这一系统能够实现风电设备的自动检测、实时监测以及预警。

其中,关键在于运用现代控制算法与计算机系统对风电场进行统一调度和优化配置,确保风电机组在最佳状态下运行。

(二)风能资源评估与预测技术风能资源评估与预测是海上风电场运行控制的重要环节。

通过气象数据、卫星遥感等手段,对风能资源进行实时评估和预测,有助于优化风电场的运行策略,提高能源的利用率。

三、海上风电场维护关键技术(一)定期维护与检测技术定期对风电设备进行维护和检测是保障其正常运行的关键。

这包括对风电机组、电缆、海底基础等设备的定期检查和维护,确保其处于良好的工作状态。

(二)远程维护与故障诊断技术随着远程技术的不断发展,远程维护与故障诊断已成为海上风电场维护的重要手段。

通过远程监控系统,技术人员能够实时了解风电设备的运行状态,并进行故障诊断和远程维护。

四、关键技术的挑战与展望(一)挑战1. 恶劣环境适应性:海上环境复杂多变,对风电设备的耐久性和稳定性提出了更高的要求。

2. 技术创新:随着风电技术的不断发展,如何将新技术快速应用于海上风电场,提高其运行效率和可靠性,是当前面临的主要挑战。

3. 维护成本:由于海上风电场的地理位置特殊,其维护成本相对较高,如何降低维护成本也是需要解决的关键问题。

(二)展望1. 智能化与自动化:未来海上风电场的运行控制与维护将更加依赖智能化和自动化技术。

通过引入更多的人工智能算法和自动化设备,提高风电场的运行效率和可靠性。

2. 环保与可持续性:随着环保意识的不断提高,未来海上风电场将更加注重环保和可持续性。

涂覆层在海上风力发电风轮叶片中的应用研究引言:随着清洁能源的需求和可再生能源的发展,海上风力发电作为一种环保、可持续的发电方式受到了越来越多的关注。

然而,海上风力发电存在着严酷的海洋环境条件和风浪的冲击,对发电设备的耐久性和稳定性提出了极高的要求。

在风力发电机组中,叶片是最重要的部件之一,其性能直接影响到发电机组的效率和寿命。

因此,研究涂覆层在海上风力发电风轮叶片中的应用具有重要意义。

一、涂覆层的概念和作用涂覆层是一种在物体表面覆盖一层材料的技术,通过对物体表面进行涂覆,可以改善物体的性能和使用寿命。

在海上风力发电风轮叶片中,涂覆层起到了保护和增强叶片材料性能的作用。

具体来说,涂覆层可以提供以下几个方面的功能:1. 防腐蚀:海洋环境中盐雾、湿度和氧化等因素对风轮叶片的金属材料具有腐蚀性。

通过在叶片表面涂覆一层防腐蚀涂层,可以有效降低腐蚀速度,延长叶片的使用寿命。

2. 减少摩擦阻力:在风能转换过程中,叶片表面的摩擦阻力直接影响发电机组的效率。

涂覆层可以减少风力对叶片的摩擦,降低能量损失,提高发电效率。

3. 增加抗压性能:海上风力发电中,叶片需要承受来自风浪和风压的冲击。

涂覆层可以增加叶片的抗压性能,降低受力损伤的风险。

4. 提高耐磨性:叶片在海上环境中容易受到波浪、海水颗粒和沙尘等物质的磨损。

涂覆层可以增加叶片表面的硬度和耐磨性,降低磨损程度,延长叶片的使用寿命。

二、涂覆层材料的选择和应用涂覆层的选择和应用需要考虑风能发电的特殊环境和叶片材料的特性。

以下是几种常用的涂覆层材料及其应用:1. 船用底漆:船用底漆广泛用于海洋工程中,具有优异的防腐蚀和耐磨性能。

在海上风力发电风轮叶片中,可以使用船用底漆作为底层涂料,增加叶片的防腐蚀和耐磨性。

2. 聚氨酯涂层:聚氨酯涂层具有较高的硬度和耐磨性,适用于叶片表面的保护和增强。

聚氨酯涂层可以保护叶片免受盐雾、湿度和海水颗粒的腐蚀和磨损。

3. 热喷涂涂层:热喷涂涂层是一种将金属或陶瓷粉末喷射到叶片表面形成涂层的技术。

© G O L D W I N D S C I E N C E & T E C H N O L O G Y C O ., L T D .海上风电关键技术及整体设计解决方案目录一、海上风电关键技术重大攻关方向二、海上风电机组健康诊断智能感知技术三、iDO海上风电支撑结构整体化设计技术一、海上风电关键技术重大攻关方向技术攻关方向1.大型海上风电机组超长超柔叶片技术2.大型海上风电机组主轴承技术3.液压变桨技术4.大型海上风电机组支撑结构设计技术5.柔性直流输变电一体化技术6.海上风电场群控制技术7.海上风电智能运维技术◆受制于国外的关键技术点柔性叶片的弯扭耦合技术 柔性叶片与变桨系统耦合的稳定性 叶片变形动态测试技术◆技术价值和意义叶片是影响风机性能和成本的关键部件,通过弯扭耦合控制实现叶片的自适应降载,降低叶片单位长度的成本。

通过合理的材料布置方案提高叶片面内的气动阻尼,提高叶片可靠性。

柔性叶片配合气动附件的设计方案可以减少叶片的失速风险,保证机组的发电量。

主要大部件项目类型/型号进口比例外资品牌国内生产比例进口原因主要技术来源及品牌叶片材料碳纤维UD 织物100%0技术领先Saertex (德国)材料碳纤维预浸料50%30%技术领先Saertex (德国)材料PVC 泡沫50%0国内产能无法满足意大利,Miracell,Diab 材料PET 泡沫85%15%技术领先3A (瑞士),Armacell (比利时),Gurit (英国)气动结构设计LM75.10%100%技术领先LM设计软件GH Bladed 、ANSYS 、Focus80%集成度高GH,ANSYS◆海上风电机组-叶片相关部件材料、软件等进口情况叶片技术趋势(1)叶片气动弹性分析技术对于下一代大型风力机的研制具有重要意义。

考虑气动弹性效应几何非线性后,翼型建模更加精细化和成熟化,从而满足大型超长叶片需求。

(2)未来将主动控制技术(AFC)引入叶片设计,可以实现低载荷和更轻量的设计。

海上风电项目技术创新与研发成果分享近年来,海上风电项目在我国能源领域扮演着越来越重要的角色。

随着技术的创新与研发成果的不断分享,海上风电项目也取得了显著的发展。

本文将从技术创新和研发成果两个方面来分享海上风电项目的最新进展。

一、技术创新1. 海上风机设计与制造技术:海上风机的设计与制造技术不断创新,旨在提高风机的功率和效率。

通过优化叶片设计、提高发电机转速、改进变流器等措施,不仅可以增加风能利用效率,还可以降低成本,提高整体可靠性。

此外,随着4MW、5MW级别超大型风机的研发和应用,海上风电项目的装机容量也得到了显著提升。

2. 智能运维技术:海上风电项目的运维是保障项目长期稳定运行的关键所在。

通过引入人工智能技术、物联网技术以及大数据分析等手段,可以实现对风机运行状态的实时监测和预测,及时发现和排除故障,提高风机的可靠性和可维护性。

此外,还可以通过智能化的运维管理系统,实现对整个海上风电场的远程监控和运营优化,大幅提高运维效率。

3. 海洋环境适应技术:海上风电项目面临的最大挑战之一是恶劣的海洋环境。

为了应对海水腐蚀、波浪、海风等不利因素,海上风电项目需要采用相应的技术来提高设备的抗风、抗浪、抗腐蚀能力。

例如,采用耐海水材料、防蚀涂层等措施来延长设备的使用寿命;采用先进的浮式支撑系统和海底固定系统来增加风机的稳定性;同时,还需要考虑到节能减排和环保要求,推动海上风电项目的可持续发展。

二、研发成果分享1. 海上风场工程结构设计的优化:研发人员通过借鉴国内外类似项目的经验,对海上风场工程结构设计进行了优化。

通过全面评估风场的水深、波浪、海风等环境因素,合理选定支柱类型和支撑系统,并开展潮流和沙质输运等模拟分析,确保风机在严苛的海洋环境下运行的稳定和安全。

2. 高温超导电缆的应用研究:在海上风电项目中,输电电缆是关键的部件之一。

为了降低输电损耗和提高能源传输效率,研发人员在传统铜缆基础上,发展了一种新型的高温超导电缆。

海上风电项目运维方案及关键指标分析近年来,随着可再生能源的发展和气候变化的威胁日益凸显,海上风电项目作为一种清洁能源解决方案,受到了越来越多的关注。

海上风电项目具有较大的发电潜力,但是其复杂的环境条件和高昂的运营成本也给运维工作带来了挑战。

因此,制定科学有效的海上风电项目运维方案,并分析关键指标,对于保障项目的可持续发展具有重要意义。

一、海上风电项目运维方案1. 定期检修和维护:为保障海上风电项目的正常运行,定期的检修和维护工作是必不可少的。

这包括对风力发电机的定期检查和维护,例如清洗叶片、检测传感器等,以确保其性能的稳定和可靠性。

此外,也需要对风力发电机的组成部件进行定期检查和更换,以延长使用寿命。

2. 健全的监控系统:建立全面有效的监控系统对于海上风电项目的正常运营至关重要。

监控系统应能实时监测风力发电机的运行状态和性能数据,及时发现故障并进行快速响应。

通过数据分析和异常报警功能,可以提前预防潜在故障,提高项目的可靠性和运行效率。

3. 培训和技术支持:海上风电项目的运维人员需要具备专业的技术知识和操作技能。

因此,建立完善的培训计划,为运维人员提供必要的培训和技术支持,使其能够熟练掌握风力发电机的操作和维护方法,提高运维效率和工作质量。

4. 应急响应机制:海上风电项目面临着不可预测的自然环境风险,如台风、海雾等。

针对这些突发情况,建立完善的应急响应机制至关重要。

包括成立专门的应急处理队伍、制定应急预案、加强与周边地区的沟通合作等,以应对可能发生的紧急情况,并尽可能减少损失。

二、关键指标分析1. 可用性:可用性是衡量海上风电项目运行能力的重要指标。

它反映了风力发电机的可靠性和故障率。

通过定期对风力发电机的运行数据进行分析,包括停机时间、运行时间等,可以计算出项目的可用性,及时发现并解决潜在的故障问题,提高风力发电机的可靠性和稳定性。

2. 故障率:海上风电项目的故障率直接影响项目的运行效率和维护成本。

海上风力发电风轮叶片的疲劳性能改善策略研究引言海上风电发电是一项具有巨大潜力和重要意义的可再生能源开发项目,但是风轮叶片的疲劳性能问题长期以来一直是制约海上风电发展的重要因素之一。

在恶劣海洋环境条件下,风轮叶片容易受到海水腐蚀、风浪冲击和气候变化等因素的影响,导致疲劳破坏和减小叶片的寿命。

因此,研究改善海上风力发电风轮叶片的疲劳性能策略是提高海上风电效益的关键之一。

一、材料选择和改进风轮叶片的材料选择对其疲劳性能具有重要影响。

目前常用的材料包括玻璃钢和碳纤维复合材料。

玻璃钢具有较好的耐候性和机械性能,但其强度和刚度相对较低,易受海水中盐分、紫外线等损害。

碳纤维复合材料具有较高的强度和刚度,抗腐蚀性能好,但其制造成本相对较高。

因此,在材料选择上应综合考虑成本和性能等因素,根据实际情况选择合适的材料,并通过改进材料的配方和加工工艺等手段来提高叶片的疲劳性能。

二、结构设计和优化风轮叶片的结构设计和优化是提高叶片疲劳性能的关键。

首先,应合理确定叶片的几何形状和尺寸,以达到最佳的气动性能和结构强度。

其次,应进行材料应力分析和结构强度计算,确保叶片在负载作用下的安全性能。

此外,采用优化设计方法,如有限元方法、遗传算法等,对叶片结构进行优化,以提高叶片的疲劳寿命和工作效率。

三、表面保护和涂层技术叶片表面的保护和涂层技术对于提高叶片的抗腐蚀性和耐久性具有重要作用。

常用的表面保护方法包括喷涂防腐剂、电泳涂装和热镀锌等。

喷涂防腐剂可以形成一层保护层,提高叶片的抗腐蚀性能;电泳涂装和热镀锌可以形成一层均匀的金属涂层,提高叶片的耐久性。

此外,利用纳米技术制备纳米涂层可以进一步提高叶片的抗腐蚀性能和摩擦特性,延长叶片的使用寿命。

四、监测和预警系统在海上风力发电项目中,建立可靠的监测和预警系统对于及时发现和修复叶片的疲劳破坏具有重要意义。

监测系统可以通过安装传感器、监测装置等手段实时监测叶片的振动、应力和温度等参数,以判断叶片是否发生疲劳破坏。

风力发电叶片切割技术的研究与发展趋势随着全球对可再生能源的需求越来越大,风力发电作为一种清洁、可持续的能源形式受到了广泛关注。

而作为风力发电机的关键部件之一,叶片的切割技术对于风力发电的效率和成本具有重要影响。

因此,研究和发展风力发电叶片的切割技术具有非常重要的意义。

一、风力发电叶片切割技术的现状1. 传统的叶片切割技术传统的风力发电叶片切割技术主要采用手工切割或机械切割的方式。

手工切割需要大量的人力和时间,效率低且成本高。

机械切割虽然可以提高效率,但需要大型设备和专业操作员,成本也相对较高。

2. 先进的叶片切割技术为了提高风力发电叶片切割的效率和质量,研究人员开发了一系列先进的切割技术。

其中最常见的是激光切割技术和水刀切割技术。

激光切割技术利用高能激光束对叶片进行切割,具有高精度、高效率和无碎屑的优点。

而水刀切割技术则是利用高压水射流对叶片进行切割,不会产生热变形和机械应力,同时可适用于不同材料的切割。

二、风力发电叶片切割技术的发展趋势1. 自动化生产随着工业技术的进步和自动化设备的普及,风力发电叶片切割技术也趋向于自动化生产。

通过引入机器人和自动化控制系统,可以实现叶片切割的全自动化和高效率生产,大大提高生产效率和质量稳定性。

2. 切割精度的提高风力发电叶片的切割精度对于叶片的结构和性能具有重要影响。

随着精密加工技术的不断发展,风力发电叶片切割技术也在不断提高切割精度。

利用高精度切割设备和先进的切割控制算法,可以实现更高精度的叶片切割,提高叶片的结构强度和风能利用效率。

3. 新材料的应用风力发电叶片的材料选择对于切割技术的研究和发展具有重要影响。

传统的叶片材料主要是玻璃纤维增强树脂复合材料,但随着材料科学的进步,新材料如碳纤维复合材料以及先进的纳米材料开始应用于叶片制造。

这些新材料具有更高的强度、刚度和抗疲劳性能,同时也对切割技术提出了更高的要求。

因此,研究和改进适用于新材料的切割技术将成为未来的发展趋势。

大型海上风电叶片关键技术及创新研究海上叶片技术挑战Longer Blade Demanding for Innovative Technologies材料科学 Material Science•高模量 High stiffness •轻质 Low weight •性能稳定 Robust •耐腐蚀及紫外线 Anti-erosion/UV气动设计 Aerodynamics•高叶尖速 High tip speed ratio •高雷诺数 High Reynolds # •粗糙度敏感性低 Dirt Airfoil •气弹稳定性 Aeroelastic flutter •失速余量 Stall margin •载荷控制 Load control•气动效率 Performance结构设计 Structural Design•高可靠性 High reliability •后缘梁设计TE UD•三明治结构稳定性•大厚度主梁帽 Thick Spar Cap •叶根设计 Root connection工艺设计 Mfg Process •部件预制 Prefabrication •大厚度梁帽制作 Thicker Spar cap •防雷金属网灌注 Coppermesh application 防护设计 LPS & Anti-erosion•碳材料防雷 LPS for carbon •前缘防护 LE protection价格因子/重量因子 Cost & Weight factors0.0%20.0%40.0%60.0%80.0% 100.0%120.0%0.0%50.0% 100.0% 150.0% 200.0% 250.0%300.0% 350.0% 400.0% 常规玻纤布大克重玻纤布拉挤玻纤片材碳纤灌注 碳纤预浸料碳纤拉挤片材单位模量价格因子重量因子价格因子 重量因子玻纤织物 Glass Fabrics•编织过程产生微观褶皱 Micro-waviness due to weaving•衬纱和捆绑纱是产生起始疲劳裂纹的原因 stitching yarn & cross fibersinitiate cracksSource: Journal of Composite Materials 0(0) 1–17碳玻混织物 Hybrid FabricsMismatch of Thermal coefficientsGlass 5~6x10^-6/度 Carbon -0.5~-1 /度 Thermal-induced Residual stress 防雷解决方案玻纤 Glass碳纤 Carbon混编织物 hybrid fabrics收缩膨胀内应力 residual stress织物混铺 hybrid laminate玻纤层 Glass碳纤层 Carbon 玻纤层 Glass 类似的问题碳纤布 Carbon Fabrics找不同What’s the difference?碳预浸料Carbon Prepreg•粘性导致容易褶皱 easy to have wrinkles•层间气泡 air bubble between layers•需要无损检测 demand accurate UT scan•气动设计考虑叶片扩展需求 Segmented tooling design •提高模具利用率,降低成本 Reduce tooling cost•叶片系列扩展设计Blade family design •模具共用率超过60%Thin airfoils from 60+m•叶尖薄翼型设计 Thin airfoils at tip •提升叶片效率 •Cp_max=0.486•粗糙度敏感性低,发电性能更好。

Low surface roughness sensitivity, higher power performanceSpan Relative thickness [%] [%] 70 21 90 18稳态性能:额定功率:6.0MW ; 最大Cp :0.486; 最优TSR :10.8; 最优变桨角:0度;锯齿尾缘降噪Serration to Reduce NoiseDesign to implementationVG aerodynamic simulation发电性能提升 Vortex Generator to Enhance Power GenerationFlow separationX=0.13X=0.14X=0.15X=0.17X=0.18X=0.19X=0.23X=0.25-551015200.00.40.81.21.62.02.4 baselineVGs locate 20% chord lengthC la airfoil thickness=40%叶片结构设计 Structural Design碳纤维的应用,与玻纤相比可以降低约30%的叶片质量,降低整机综合成本Carbon enables weight reduction of 30%针对碳纤专门开发的树脂体系Customized Epoxy resin system for carbon专门设计的主梁模具Customized spar cap mould system缩短叶片成型周期Reduced blade manufacturing cycle time降低一体成型工艺难度Pre-fabricated components to reduce processdifficauties and risks叶根预制 Prefabricated Root专门设计的叶根预制件模具Special designed mould system for prefab rootproduction缩短叶片成型周期Decrease the time for whole blade production降低一体成型工艺难度Making the blade production process easier腹板设计 Spar Web Design小腹板提高摆振刚度Mini_web increase edgewise stiffness分段式腹板预制件Modular prefabricated shear webs根据实际合模情况优化腹板几何参数Shear web profiling through dry mould closing缩短叶片成型周期Reduced production cycle time降低一体成型工艺难度Enhanced manufacturability主梁预制 Prefabricated Spar Cap进行多次碳纤维主梁灌注试验,(完成160层碳纤维灌注)研究解决了碳纤维主梁灌成型产品的缺陷Massive careful designed basicdevelopment were done in advance of theprototype production;在样片试制阶段,实现CGI83.6碳纤维主梁产品一次灌注成功,通过UT检查,0缺陷Resulting in a perfect spar cap product after being inspected by UT method28 碳纤维梁帽 Carbon Spar Cap丰富的碳纤维灌注及预浸料制作叶片梁帽经验Rich experience with Carbon prepreg and carbon fabrics infusion for spar cap碳纤维梁帽 Carbon Spar Cap缺陷波形正常波形褶皱问题改善后金属网预制 Prefabricated copper wire mesh 进行多次铜网灌注工艺试验,彻底解决预制铜网灌注气泡问题Resolve the air bubble issue in the metal meshCGI83.6 叶片试制过程中,铜网灌注良好,没有明显气泡 Good quality of metal mesh31 叶根及后缘UD预制 Prefabrication of TE UD and Root提高模具利用效率 Improved efficiency of mould usage提高了灌注质量Enhanced laminate quality减少质量风险Reduced quality riskTE bond line profiling Shear web bond line profiling 腹板粘接 High Quality Bonding腹板压型Profiling for better bonding thickness 随型性粘结胶施加工装提高了效率和减低材料浪费Bonding paste applicator to improve efficiency/quality and reduce material waste工装设备 Tooling & Equipment模内走台工装,避免人员在布层上走动,提高了铺层质量Walking board in the root section facilitates the fabrics lay up, nowalking on top of finished layups;叶片最大弦长超过4m,工装解决了在陡峭的曲面上铺层的难题With a maximum chord length of over 4m, this tooling is quite useful especiallyin steep areas叶片防护技术 Offshore Blade Erosion Protection 海上叶片涂层要求Offshore Blade Coating Requirements高湿度High humidity高盐雾Salt air紫外照射强Strong UV radiation高低温循环Rapid temp. changes暴雨Heavy rain高叶尖速度High tip velocity海上金属零件防护Corrosion protection for receptors耐腐蚀性能 Corrosion resistance抗电性 Electrical erosion resistance 腐蚀防护系统 Corrosion protection system防雷系统测试 Lightning Protection Design and Testing初始先导附着试验 Initial leader attachment电流注入试验Arc entry 扫掠通道附着试验Swept channel attachment初始先导附着试验 Initial leader attachment test 确认试验件可能被雷电附着的位置以及可能的沿非导电材料表面或穿透非导电材料的击穿路径;扫掠通道附着试验 Swept channel attachment test 确认非导电材料表面可能的击穿位置、闪络路径或者保护装置的性能;电流注入试验 Arc entry test确认因雷电附着于叶片以及雷电能量从附着点注入造成的直接效应损伤;非导电表面电流试验 Non-conductive surfaces test 确认在接闪系统接闪后雷电通道扫掠过非导电表面的影响。