小型垃圾热解气化处理成套装置技术说明书

- 格式:doc

- 大小:122.50 KB

- 文档页数:7

知识创造未来

垃圾热解气化

垃圾热解气化是一种将固体垃圾通过高温处理转化为气体

燃料的技术。

该过程一般涉及两个步骤:热解和气化。

热解是指在高温条件下,将垃圾中的有机物分解为一系列

气体和固体产物。

这个过程主要发生在没有氧气(氧气限

制条件)的环境中。

热解会产生可燃气体(如甲烷,一氧

化碳等),以及产生固体产物(如焦炭,焦油和灰渣)。

气化是指将热解产生的气体通过反应器进一步转化为有用

气体。

在气化过程中,一些废气和灰渣会进行多种反应,

生成氢气、甲烷等可燃气体。

气化可以在合适条件下生成

高质量的气体,这些气体可以用于发电、热能或其他用途。

垃圾热解气化技术的主要优势包括能够将垃圾转化为可再

生能源,减少废弃物对环境的影响,以及解决固体废弃物

管理的问题。

然而,该技术的应用还面临一些挑战,例如

高温和压力要求、处理过程中产生的副产物处理等。

1。

生活垃圾焚烧发电项目烟气净化系统设计说明书烟气净化流程为:SNCR炉内脱硝+半干反应塔+干法+活性炭喷射+布袋除尘技术组合工艺。

烟气从炉膛出口经过热器、省煤器,然后通过烟气净化系统,再由引风机经烟囱排至大气。

SNCR炉内脱硝工艺,还原剂采用尿素。

1.1 脱酸半干法反应塔余热锅炉排出的烟气首先进入烟气净化系统的脱酸反应塔,以除去大部分烟气中的酸性气体和粉尘。

每条焚烧炉配一套反应塔,本期共两条焚烧线。

1) 脱酸反应塔由旋转喷雾器和塔体组成,Ca(OH)2溶液在反应塔内和烟气接触产生化学反应。

每条生产线1套。

2) 旋转喷雾器旋转喷雾器本身位于吸收塔上方的中央位置。

它的控制装置及其控制,振动探测器、温度保护及油冷却装置均安装在吸收塔的顶部。

半干反应的有效性,是通过以下措施来得到保证的:对消石灰浆/冷却水液体有良好的、均匀的雾化,平均雾化粒度30~50µm;在蜗形入口通道及导流板的作用下,烟气在流经反应塔的过程中,得到了均匀的分配;由于入口末端气旋的高速作用、烟气的逆向运动以及冷却水的喷射,使得烟气和雾液得到高度有效的混合;烟气在反应塔内有充足的停留时间;喷雾器上装有快速联接件。

反应塔平台也装有一套吊装运输装置,可在15-30分钟内完成备用喷雾器的更换。

对喷雾器的维护和清洁工作,可在吸收塔的平台上很容易地进行、无需拆下再搬到维修车间。

3) 在更换喷雾器进行期间,烟气净化系统保持运行,烟道中喷入消石灰干粉,确保喷雾器更换无法喷浆时,保证一定的脱酸效率。

4) 为了提高消石灰浆同烟气接触面积,提高消石灰的利用率,消石灰浆以极细的雾状(30-50μm)喷入烟气中去进行高速旋转喷雾。

同时向烟气喷水,控制烟气的出口温度在合适的范围内。

5) 中和反应的产物和烟气中原有的颗粒绝大部分(95%)随烟气排出,只有极少一部分(5%)沉降到反应塔底部排出。

6) 预先配制好浓度约13%的消石灰浆,和水一起分别输入旋转喷雾器,从喷嘴喷出。

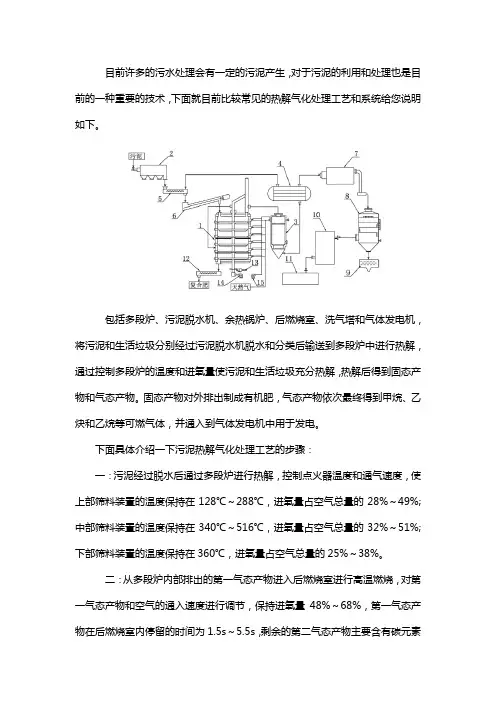

目前许多的污水处理会有一定的污泥产生,对于污泥的利用和处理也是目前的一种重要的技术,下面就目前比较常见的热解气化处理工艺和系统给您说明如下。

包括多段炉、污泥脱水机、余热锅炉、后燃烧室、洗气塔和气体发电机,将污泥和生活垃圾分别经过污泥脱水机脱水和分类后输送到多段炉中进行热解,通过控制多段炉的温度和进氧量使污泥和生活垃圾充分热解,热解后得到固态产物和气态产物。

固态产物对外排出制成有机肥,气态产物依次最终得到甲烷、乙炔和乙烷等可燃气体,并通入到气体发电机中用于发电。

下面具体介绍一下污泥热解气化处理工艺的步骤:一:污泥经过脱水后通过多段炉进行热解,控制点火器温度和通气速度,使上部筛料装置的温度保持在128℃~288℃,进氧量占空气总量的28%~49%; 中部筛料装置的温度保持在340℃~516℃,进氧量占空气总量的32%~51%;下部筛料装置的温度保持在360℃,进氧量占空气总量的25%~38%。

二:从多段炉内部排出的第一气态产物进入后燃烧室进行高温燃烧,对第一气态产物和空气的通入速度进行调节,保持进氧量48%~68%,第一气态产物在后燃烧室内停留的时间为1.5s~5.5s,剩余的第二气态产物主要含有碳元素和氢元素;三:将第二气态产物输送到余热锅炉内进行加热,得到不含水分的第三气态产物;四:将第三气态产物通过布袋除尘器进行除尘,得到去除了灰尘和颗粒杂质的第四气态产物;五:将第四气态产物通入洗气塔进行洗气,进一步去除含硫的杂质气体后得到第五气态产物;六:将第五气态产物进行储存。

脱水前的污泥含水量为80%以下,经过污泥脱水机脱水后的污泥依次经过第一螺旋送料器和刮板式输送机的输送到多段炉内进行热解。

采用这种方法对污泥处理工艺简单、占地面积小,不会造成环境污染。

热解后的固态产物能够作为有机肥料进行农业应用,气态产物用于气体发电机的发电,解决了污泥和垃圾的存放处理问题,为对废弃能源的利用率大大提高,符合走可持续发展的长远目标。

热解气化处理技术

热解气化处理技术是一种将有机废弃物在高温下分解成气体和固体的处理技术。

该技术通常在无氧或缺氧条件下进行,通过加热将有机废弃物分解成小分子化合物,如氢气、甲烷、一氧化碳等可燃气体和炭黑、焦油等固体。

热解气化处理技术的优点包括:

1. 能够处理各种类型的有机废弃物,包括生活垃圾、工业废弃物、医疗废弃物等。

2. 产生的可燃气体可以用于发电或作为燃料,实现资源的再利用。

3. 固体产物可以用于制作肥料或建筑材料,减少了废弃物的排放。

4. 处理过程中不产生二恶英等有害物质,对环境友好。

生活垃圾焚烧发电项目热工自动化部分设计说明书1.1 概述1.1.1 设计依据1) 《黑山县生活垃圾焚烧发电厂建设运营移交项目协议书》。

2) 余发改能源文〔2013〕544号《关于下发黑山县生活垃圾焚烧发电项目可研评审意见的通知》。

3) 赣能新能函〔2013〕128号《江西省能源局关于同意关于黑山县生活垃圾焚烧发电项目开展前期工作的的复函》及《关于同意黑山县生活垃圾焚烧发电项目前期工作相关内容变更的复函》。

4) 赣能新能函〔2013〕号《关于黑山县生活垃圾焚烧发电项目核准的通知》(待批)。

5) 《关于黑山县生活垃圾焚烧发电项目环境影响报告书审查意见的函》(待批)。

6) 2013年4月18日永清环保股份有限公司与湖南省电力勘测设计院签订《黑山县生活垃圾焚烧发电厂工程建设总承包合同》,以及后续补充合同。

7) 黑山县生活垃圾焚烧发电项目可研报告。

8) 黑山县生活垃圾焚烧发电项目初步设计计划。

9) 已签订的主、辅机设备合同。

1.1.2 工程规模项目建设规模为3×300t/d垃圾焚烧线,3×24t/h中温中压余热锅炉,总装机容量15MW(凝汽式汽轮机空冷发电机)。

本期建设规模为垃圾额定处理量2×300t/d垃圾焚烧线,2×24t/h中温中压余热锅炉,1×9.0MW凝汽式汽轮发电机组,预留1×300t/d垃圾焚烧线扩建可能性。

1.1.3 主设备概况及系统特点1.1.3.1 主设备及规范1) 焚烧炉及余热锅炉本期工程拟采用两台300t/d焚烧炉/余热锅炉,额定垃圾处理量为300t/d,焚烧炉采用炉排炉型,中温中压参数,其主要技术参数:垃圾额定处理量:300t/d,单台炉余热锅炉最大连续蒸发量:24t/h,单台炉额定蒸汽出口压力:4.0MPa(g)额定蒸汽出口温度:400℃锅炉给水温度:130℃锅筒工作压力:4.22MPa(g) 锅筒工作温度:255℃排污率:3% 排烟温度:200~230℃烟气空预器进口风温:100℃2) 汽轮机本工程一期拟设置1台中温中压凝汽式汽轮发电机组,其主要技术参数:额定功率:9MW 新蒸汽压力:3.83MPa 新蒸汽温度:395℃新蒸汽进汽量:~45t/h 给水温度:130℃抽汽级数:33) 发电机发电机主要技术参数:发电机额定功率:9MW 电压:1.5kV 转速:3000r/min 功率因数:0.8冷却方式:空冷1.1.3.3 系统特点1) 主蒸汽系统本期工程按两炉一机配置,主蒸汽系统采用母管制系统。

RTO废气处理系统设备技术说明书编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(RTO废气处理系统设备技术说明书)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为RTO废气处理系统设备技术说明书的全部内容。

RTO废气处理系统设备技术说明书Technical proposal目录一、综述 (3)二、设备名称、数量和用途 (3)1.设备名称 (3)2.设备数量 (3)3.设备用途…………………………………………………………………。

3三、设备技术参数和设备说明………………………………………………。

31.废气参数 (3)2.污染物参数 (4)3.生产班次 (4)4.动力供给…………………………………………………………………。

4四、项目技术标准……………………………………………………………。

4五、RTO工艺流程 (5)六、供货说明 (7)1.废气蓄热器………………………………………………………….。

.…。

72.RTO入口变频风机……………………………………….。

..……………。

83.燃烧氧化室 (9)4.助燃风机………………………………………………………………。

…。

105.RTO设备………………………………………………………………。

…。

106.净化气及非净化气自动控制风门………………………………………。

.。

117.反吹风管 (11)8.RTO下部净化气及非净化气管道………………………………………。

.。

119.观测平台……………………………………………………………….。

…。

1210.绝热工程.........................................................................。

小型垃圾热解气化处理成套装置技术说明书

3 工艺原理和流程

3.1 工作原理

热解气化炉内燃烧层次的分布如图1所示。

图1 工作原理示意图

热解气化炉从上到下, 依次为干燥层、热解气化层、燃烧层、燃尽层。

垃圾首先在干燥层由炉膛壁面辐射,高温热解气化烟气对流以及热解气化层导热三方作用下干燥, 其中的水分挥发。

干燥后垃圾在热分解段和气化燃烧段分解成一氧化碳、气态烃类等可燃物进入混合烟气中。

热解气化后的残留物( 液态焦油、较纯的碳素以及垃圾本身含有的无机灰土和惰性物质) 进入燃烧层充分燃烧。

燃烧层沿高度方向可分为氧化区和还原区。

氧化区内发生碳、焦油和氧气发生剧烈的氧化反应,燃烧温度可达到850~1000℃,燃烧产生的热量用来提供还原区、热解气化层和干燥层所需的热量。

还原区内CO2和H2O被炽热的C还原,产生CO,H2等可燃气体,进入混合烟气中。

燃烧层产生的残渣经过燃尽层继续燃烧完全后, 经炉排的机械挤压、破碎, 落入灰斗人工定期排出炉外。

热解气化炉产生的混合烟气进入二燃室燃烧。

助燃空气,以及来自预干燥装置的水蒸汽和低沸点可燃气体由热解气化炉底部旋转炉排上方一次风管送入炉膛。

其中,空气能给燃烧层提供充分的助燃氧。

当燃烧过程中消耗了大量氧后, 空气在上行至气化段和热分解段时继续提供参与

反应的氧。

而干燥产生的水蒸汽可作为热解气化层的部分气化剂。

立式炉型和独特的风管送风方式满足了垃圾在关键的热分解气化阶段温度和反应空气量( 欠氧和无氧) 的条件, 并能使参与反应的垃圾维持在这个环境下足够的时间。

由此可以看出, 垃圾在热解气化炉内经热解后实现了能量的两级分配, 热解成分进入二燃室焚烧, 热解后的残留物在热解气化炉的燃烧段焚烧, 垃圾的热分解、气化、燃烧形成了沿向下运动方向的动态平衡, 在投料和排渣系统连续稳定运行的外部条件下, 炉内各反应段的物理化学过程也连续、稳定地进行, 因此热解气化炉可以连续地、正常地运转。

应段的物理化学过程也连续、稳定地进行, 因此热解气化炉可以连续地、正常地运转。

烟气进入二燃室后向上折流90°,与1级烧嘴提供的高温旋流空气充分混合,增加气体在二燃室的湍流程度,并剧烈燃烧;随后烟气经过4次折流,依次流过2级烧嘴、3级烧嘴和4级烧嘴后,进入沉降室除尘。

每级烧嘴均能提供的高温旋流空气,补充烟气中的氧气, 使热解过程产生的可燃物在二燃室的富氧、高温条件下充分燃烧。

烟气在二燃室的停留时间超过2.0s, 焚烧温度达到900℃左右。

烟气在二燃室中的运动状况使得二燃室同时起到了离心除尘的作用, 烟气中夹带粉尘很大一部分在二燃室的沉降室中收集, 由排灰装置排出二燃室。

应段的物理化学过程也连续、稳定地进行, 因此热解气化炉可以连续地、正常地运转。

烟气进入二燃室后向上折流90°,与1级烧嘴提供的高温旋流空气充分混合,增加气体在二燃室的湍流程度,并剧烈燃烧;随后烟气经过4次折流,依次流过2级烧嘴、3级烧嘴和4级烧嘴后,进入沉降室除尘。

每级烧嘴均能提供的高温旋流空气,补充烟气中的氧气, 使热解过程产生的可燃物在二燃室的富氧、高温条件下充分燃烧。

烟气在二燃室的停留时间超过2.0s, 焚烧温度达到900℃左右。

烟气在二燃室中的运动状况使得二燃室同时起到了离心除尘的作用, 烟气中夹带粉尘很大一部分在二燃室的沉降室中收集, 由排灰装置排出二燃室。

3.2 工艺流程

热解气化成套设备由预处理装置、进料装置、倾斜滚筒式预干燥装置、一燃室、二燃室、旋转炉排、余热锅炉、引风机、烟囱、自动控制系统等组成。

垃圾经破碎、磁选后,由皮带输送机送入倾斜滚筒式预干燥装置的进料口,该热解气化炉的燃烧过程分两个阶段, 第一阶段为缺氧状态的热解气化和燃烧, 在一燃室内进行, 工作温度控制在750℃左右, 使垃圾中的不挥发的可燃物完全燃烧, 而可燃的挥发性气体则进入二燃室; 第二阶段为过氧燃烧, 在二燃室内进行, 工作温度控制在900-1100℃, 使一燃室送入的可燃气体与充足的高温空气混合, 形成涡流,充分燃烧产生高温烟气在烟道中多次折流,进入1级和2级沉降室除尘后,送入余热锅炉, 回收其热量用于供热, 其工艺流程如图2所示.

3.3 环保特性

环保性能优异是本热解气化焚烧技术的最大优点, 本技术与垃圾直接焚烧技术最根本的区别就在于热解气化焚烧技术解决了烟气污染问题, 无二次污染, 烟气达标排放。

尤其对抑制二恶英的产生有显著效果。

由于炉排直接焚烧是一个强氧化过程, 焚烧过程中会产生大量的SO2、HCl 和NOx , 同时, 因炉排无法承受1000℃以上的高温, 使焚烧的工作温度受到限制,而1000℃以下的焚烧温度难于使二恶英完全分解。

热解气化焚烧技术的核心就是可抑制二恶英。

其一,在二燃室内, 采用过氧燃烧, 将温度控制在850-1000℃气体停留时间大于2 秒, 能使多氯联苯类物质、残

炭等完全燃烧分解,使二恶英残留量极少。

其二,已分解的多氯联苯类物质在有CuCl2、C原子催化的条件下,在250-300℃期间会再合成二恶英。

但在一燃室内, 温度控制在600℃至800℃ , 控制给氧量呈还原气氛, 铜、铝、铁不会氧化, 没有CuO等产生也不会有CuCl2的产生和存在, 也就没有使二恶英再合成的催化剂(CuO、CuC12 等化合物), 没有了CuCl2和碳原子的催化,二恶英的合成也就没有了可能。

同时热解气化技术还能减少NOx和SO2的排放,这是因为一燃室缺氧燃烧属还原性气氛,N、S极少氧化而被残留在渣中。

而独特的二燃室设计确保烟气形成湍流,与空气中的氧气充分混合,所需空气过量程度低,相应地减少了来自空气的N源,使得NOx排放降低。

此外,有研究表明,热解气化反应后,垃圾中含有的氯元素绝大部分转移到固相产物(底渣)中,使得排烟中HCl含量大低于常规生活垃圾焚烧炉的标准限值。

因此,热解气化焚烧技术和环保性能特别好, 它代表了垃圾焚烧技术的发展方向。

主要炉型技术特点比较。