压缩机润滑油系统

- 格式:pptx

- 大小:12.01 MB

- 文档页数:21

浅谈润滑油故障对氨压缩制冷系统的影响摘要:本文介绍了天然气浅冷装置氨压缩制冷系统流程,并根据装置实际运行情况及存在问题,分析了氨压缩制冷系统的润滑油部分统在运行过程中系统出现的故障,并总结了3点操作经验,包括氨压机运行期间切换油泵,对蒸发器进行收油以及油气压差低问题处理。

关键词:天然气氨压缩制冷系统润滑油故障1 概述天然气浅冷装置设计处理天然气40万立方米/日,操作波动范围60-110%,最低制冷温度为-25℃。

制冷压缩机C-502由英国豪顿公司引进,型号为WRVH-255/16500/650螺杆式压缩机。

制冷系统辅助设备由国产配套组成,主要设备有制冷油泵、氨油分离器、油冷却器、氨冷凝器、液氨储罐、氨蒸发器、经济器、节流阀等设备组成。

氨压缩机在运行过程中润滑油系统经常出现油压低的现象,导致氨压缩机由于油汇管压力超低报警联锁停机,直接影响装置制冷合格率和轻烃产量。

2 氨压缩制冷系统流程介绍氨气在压力0.02MPa、温度-31℃条件下,进入C-502压缩机,被压缩成为压力1.72MPa温度90℃的氨油混合气体,进入D-516氨油分离器进行分离,分离出的油重新使用,氨气从D-516顶部排出,进入E-511氨冷凝器进行冷却,冷却后液氨进入D-517液氨储罐,冷凝器的热量由冷却水带走,从D-517出来的氨分成两路去节能器D-519,一支经节流阀节流降压0.2MPa,蒸发温度为-19℃,另一支路为过冷氨走管层,冷却到-13℃后经节流降压阀减压后去E-506氨蒸发器,在蒸发器中蒸发,形成压力0.02MPa温度-31℃的气体,所需蒸发的潜热由天然气降低温度的潜热和液化放出的潜热提供,使天然气冷却到-25℃,蒸发后的氨气进入C-502氨压缩机,从而达到连续循环制冷。

3 氨制冷润滑油系统故障分析与处理3.1 制冷油泵出口单流阀不严对氨压机运行的影响氨压缩制冷机组有两台制冷油泵P-510A/B,氨压机正常运行时,一台油泵运行为主泵,另一台辅助泵作为备用泵。

离心压缩机的基本结构第一节离心压缩机系统组成众说周知,整套离心压缩机组是由电气、机械、润滑、冷却、控制等部分组成的一个系统。

虽然由于输送的介质、压力和输气量的不同,而有许多种规格、型式和结构,但组成的基本元件大致是相同的,主要由转子、定子、和辅助设备等部件组成。

第二节主机部件一、离心压缩机的转子转子是离心压缩机的关键部件,它高速旋转。

转子是由叶轮、主轴、平衡盘、推力盘等部件组成。

叶轮叶轮也叫工作轮,是离心式压缩机的一个重要部件,气体在工作路轮中流动,其压力、流速都增加,同时气体的温度也升高。

叶轮是离心式压缩机对气体作功的唯一元件。

1.在结构上,叶轮典型的有三种型式:⑴闭式叶轮:由轮盘、轮盖、叶片三部分组成。

⑵半开式式叶轮:无轮盖、只有轮盘、叶片。

⑶双面进气式叶轮:两套轮盖、两套叶片,共用一个轮盘。

⒉叶轮的结构以叶片的弯曲形式来分:⑴前弯叶片式叶轮:叶片弯曲方向与叶轮的旋转方向相同。

叶片出口角>90°。

⑵后弯叶片式叶轮:叶片弯曲方向与叶轮的旋转方向相反,叶片出口角<90°。

⑶径向叶片式叶轮:叶片出口方向与叶轮的半径方向一致,叶片出口角=90°。

主轴主轴的作用就是支撑安装其上的旋转零部件(叶轮、平衡盘等)及传递扭矩。

在设计轴确定尺寸时,不仅考虑轴的强度问题,而且要仔细计算轴的临界转速。

所谓临界转速就是轴的转速等于轴的固有频率时的转速。

平衡盘、推力盘在多级离心压缩机中,由于每级叶轮两侧的气体作用力不一致,就会使转子受到一个指向低压端的合力,这个合力,我们称为轴向力。

轴向力对于压缩机的正常运转是不利的,它使转子向一端窜动,甚至使转子与机壳相碰,发生事故。

因此应设法平衡它,平衡盘就是利用它的两侧气体的压力差来平衡轴向力的零件。

热套在主轴上,通常平衡盘只平衡一部分轴向力,剩余的轴向力由止推轴承来承受。

推力盘是固定在主轴上的止推轴承中的一部分,它的作用就是将转子剩余的轴向力通过油膜作用在止推轴承上,同时还确定了转子与固定元件的位置。

![加氢一日一题情况[1]](https://uimg.taocdn.com/c759a2df9ec3d5bbfd0a7470.webp)

加氢车间一日一题内容1、活塞式压缩机的润滑油系统分哪两类?油路走向如何?通常分传动机构润滑油系统和气缸填料润滑油系统两类。

油路走向是:传动机构润滑油系统:油箱→油泵→油过滤器→油冷却器→曲轴轴承连杆小头→十字头滑道→回入油箱。

气缸填料润滑油系统:油箱单向阀→气缸各点。

单向阀→填料函各点。

2、钴钼催化剂从反应器重卸出之前,如何处理?为什么?答:钴钼催化剂在正常使用中以硫化态的钴钼形式存在,硫化态的钴钼催化剂在高温下与空气接触会引起激烈氧化燃烧,因此,该催化剂从反应器中卸出之前,则需要用氮气降温,直至降到室温附近,才能暴露于空气中。

卸出后,注意用水喷淋,防止催化剂中硫化物在空气中燃烧。

3、C2101底通入过热蒸汽的作用是什么?答:塔底通入一定量的过热蒸汽,在塔内总压一定的情况下,就降低了油气分压,使油品在较低的温度下沸腾汽化。

4、加氢为何要注入软化水?答:注软化水的目的是洗涤加氢反应生产成的NH3和H2S,同时防止生成的多硫化胺或其它氨盐(包括硫化氨、氯化氨、碳酸氨),低温洁晶,堵塞换热器和管道,造成设备管道堵塞事故和系统差压增大,为此注入软化水来溶解铵盐。

5、加氢精制过程中生成的硫化氢、氨、水如何脱除?答:在加氢过程中生成的硫化氢、氨部分在D2105顶排出系统,部分溶解在加氢生成油中的硫化氢、氨和水在低压分离器和汽提塔中脱除。

溶解在水中的硫化氢、氨随水送至污水汽提装置脱除。

6、提高炉子热效率有哪些措施?提高炉子的热效率的方法有:(1)提高燃烧空气温度。

(2)保证燃料完全燃烧。

(3)尽量降低过剩空气系数。

7、压缩机填料严重泄露的原因可能有哪些?答:1)密封环、锁闭环的相对位置装置或波形弹簧失效;2)密封环、锁闭环或元件平面不平整或平面上有固体颗粒;3)密封环、锁闭环磨损过快,收缩不够,存在摩擦或活塞杆磨损失圆,存在纵向拉痕,严重时应更换活塞环。

8、温度对变换反应有何影响?答:从变换反应式CO+H2O→CO2+H2+41.2KJ/mol可以得知变换反应为放热反应,降低温度反应平衡常数增大,有利于反应平衡向产物方向移动,但反应速度随之减慢,温度升高有利于提高反应速度,但对降低平衡CO含量不利;为此应根据实际情况确定变换工艺和变换温度。

1引言随着威远页岩气井气田开发时间的延长,气井地层能量逐渐衰减。

这导致了井底和井口压力降低,部分老井出现携液能力不足和间歇生产等问题,气田持续稳产形势严峻,措施挖潜成为当务之急。

维持气井长期稳定生产,最重要的技术是增压开采。

天然气压缩机组成为页岩气田稳产增产的关键装备。

页岩气田的工况复杂,宽范围的进口压力,对压缩机的适应性是一大挑战;现场往往是无电或者仅提供照明电,驱动机如何选择?启机用电及控制用电怎么考虑?本文旨在提供一套完整的往复式天然气压缩机组,以优化的工艺流程、针对性强的整体解决方案,来满足气田的控制参数。

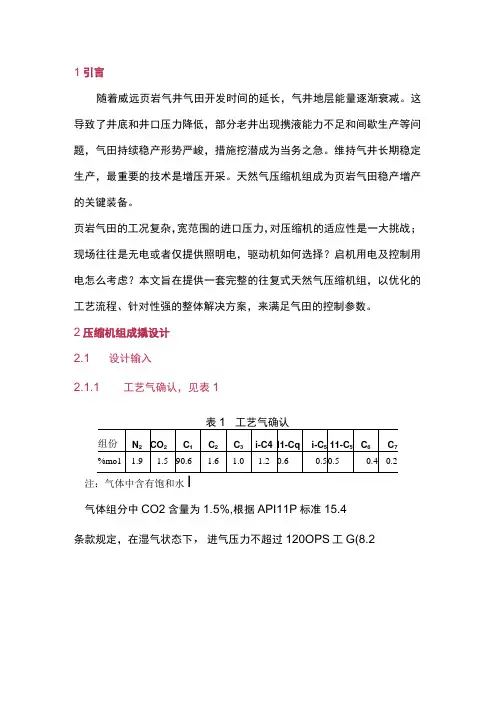

2压缩机组成撬设计2.1 设计输入2.1.1 工艺气确认,见表1注:气体中含有饱和水气体组分中CO2含量为1.5%,根据API11P标准15.4条款规定,在湿气状态下,进气压力不超过120OPS工G(8.275MPa(G)),CO2含量不超过5%时,压缩机采用制造商的标准材料。

2.1.2 机组基本及计参数,见表2表2机组基本设计参数2.2 压缩机主机选型根据设计参数,结合公司库存压缩机,利用GE选型软件GEPOWERF1OW,对主机选型计算,主机配置:A354+5.25"χ2+4.25w×2o2.2.1 工况计算通过选型软件,对运行工况进行热力计算,如下表2,统计了进气压力0.5~15MPa,排气压力5.0-6.OMPa运行工况的主要参数,见表3。

2.2.2 运行数据分析(1)设计点工况下,进气压力1OMPa(G),进气温度32℃r排气压力5.5MPa(G),压缩机排量大于IOX1o4r∩3∕d;(2)表中列举的,是在该进气压力下最大的处理量,可通过余隙调节和回流调节处理量;(3)所有工况的轴功率均控制在37OkW以内,受所选发动机额定功率限制。

2.3 PID图设计及工艺计算本机组采用优化的工艺流程,即工艺气经由进气滤网、进气气动球阀,进入进气洗涤罐,然后对气体中的固体颗粒进行除杂,完成净化后进入缓冲罐,抑制脉冲,之后进入压缩气缸对其进行压缩,随后进入后冷器对气体进行冷却降温,再进入排气洗涤罐对压缩后气体携带的油污做进一步净化,最后经活塞式单向阀及排气气动球阀送至集气站。

压缩机油循环方案2一.概述空气压缩机(bc-101)和蒸汽透平发电机(bc-901)是pta装置的关键设备,两机的油系统冲洗是压缩机安装试车过程中非常关键的一个环节,两机的油系统都是一个闭路循环系统。

润滑油自油箱经主油泵加压,然后经油冷却器冷却,过滤器过滤后,按要求的压力和温度送到各用油点。

油冲洗时,由于主油泵(高压蒸汽驱动透平)目前不具备投入使用的条件,采用两台辅助油进行油冲洗。

空压机的油单元主要存有:油箱,一台塑化驱动的主油泵和两台电机驱动的辅助油泵,二台油冷却器,二台油过滤器,一台高位油箱及其它部件共同组成。

蒸汽透平发电机的油单元主要有:油箱,一台透平驱动的主油泵和一台电机驱动的辅助油泵,二台油冷却器,二台油过滤器,一台高位油箱及其它部件组成。

二.油冲洗前的准备工作1.油系统冲洗前,管道应当加装、试压、空气吹起洗完善,并检验合格,临时法兰连接处,均安装δ=2~3mm聚四氟乙叶唇柱垫片,法兰等处螺栓相连接套管,管支架健全。

油冷却器的冷却水管投入使用。

2.电机单体试运合格。

3.油系统管道上的压力表、温度计、液位计等加装回去。

4.脱开轴承箱处的联接法兰,将轴承箱进油口和出油口用盲板封闭,用自制碳钢法兰和透明尼龙管将轴承箱进出口管道临时连接,构成循环回路。

软管在投入使用前预先作耐压试验。

油系统临时连接软管的具体连接位置及连接要求,详见油冲洗流程图。

5.给油箱填入试车用塑化油,在填入代莱塑化油时,应将油箱清理干净,同时应对高位油槽进行清理,保证内部的清洁,并经确认。

向系统加油时,用滤油机将透平油(t46)从油桶内抽出,经油箱上部带有滤网的加油管口打入。

油位应保持在正常操作液位。

6.增加收入每一个管段的管内壁全部都能碰触冲洗油,形成若干个并联的冲洗电路,各电路管道管径应当吻合,冲洗电路中的死角管段,应当另变成电路冲洗。

7.提供润滑油必须是优质润滑油,不含水份并且搅拌时,极少乳化或起泡沫,且高度抗腐蚀,抗氧化性,并且生成沉渣、漆状沉积及形成胶质的倾向极少。

制冷系统中制冷剂与润滑油的认识一、制冷系统概述制冷系统是指将低温热量从低温区域转移到高温区域的一种装置。

它由压缩机、冷凝器、膨胀阀和蒸发器四个部分组成。

二、制冷剂的认识1. 制冷剂的种类常见的制冷剂有氟利昂(R22)、环保型氟利昂(R134a)、丙烷(R290)、异丙醇(R1270)等。

2. 制冷剂的性质不同种类的制冷剂具有不同的物理和化学性质,如沸点、密度、热容等。

这些性质直接影响着制冷系统的运行效率和稳定性。

3. 制冷剂对环境的影响部分制冷剂会对臭氧层造成损害,导致全球变暖和气候变化。

因此,现在许多国家已经开始禁止使用含有氯或溴元素的制冷剂。

三、润滑油的认识1. 润滑油在制冷系统中的作用润滑油主要用于保护压缩机内部零件免受磨损和腐蚀,同时还能起到密封和冷却的作用。

2. 润滑油的种类常见的润滑油有矿物油、合成油、聚酯油等。

不同种类的润滑油具有不同的粘度、氧化稳定性和耐高温性能。

3. 润滑油的选择制冷系统使用的润滑油必须与制冷剂相容,并且具有良好的耐高温性能和氧化稳定性。

在选择润滑油时,需要考虑到制冷系统的工作条件和要求。

四、制冷剂与润滑油之间的关系1. 制冷剂对润滑油的影响部分制冷剂会对润滑油产生不良影响,如降低其粘度、加速氧化等。

因此,在选择润滑油时需要考虑到所使用的制冷剂种类。

2. 润滑油对制冷剂的影响部分润滑油会与制冷剂发生反应,导致系统故障或降低其工作效率。

因此,在选择润滑油时需要考虑到所使用的制冷剂种类,并且需要保证润滑油与制冷剂相容。

3. 制冷系统中制冷剂与润滑油的配比制冷系统中制冷剂与润滑油的配比是非常重要的,过多或过少的润滑油都会影响系统的工作效率和稳定性。

因此,在使用制冷系统时需要按照厂家规定的比例进行配比。

五、总结在制冷系统中,制冷剂和润滑油都是非常重要的组成部分。

正确选择和使用它们可以保证系统的高效稳定运行,同时还能减少对环境的影响。

因此,我们应该认真对待这些问题,并且遵循相关规定和标准进行操作。

涡旋压缩机主轴油路供油特性及润滑油分布状况研究涡旋压缩机主轴油路供油特性及润滑油分布状况研究摘要:涡旋压缩机是一种高效的压缩设备,主轴油路的供油特性和润滑油分布状况对其性能具有重要影响。

本研究通过实验和数值模拟方法,对涡旋压缩机主轴油路的供油特性进行了研究,并分析了不同工况下的润滑油分布状况。

结果表明,在设计参数一定的情况下,主轴油路的供油特性与润滑油分布状况会随着压缩机运行工况的改变而发生变化。

研究结果可为涡旋压缩机的设计和性能优化提供参考。

关键词:涡旋压缩机;主轴油路;供油特性;润滑油分布状况1.引言涡旋压缩机是一种广泛应用于工业领域的高效能气动压缩设备。

其优点包括结构简单、可靠性高、体积小等。

在涡旋压缩机的运行过程中,由于高速旋转的叶轮对主轴的要求非常高,因此主轴油路的供油特性和润滑油分布状况对其性能具有重要影响。

因此,研究涡旋压缩机主轴油路供油特性及润滑油分布状况对其优化设计和性能提升具有重要意义。

2.涡旋压缩机主轴油路的供油特性涡旋压缩机主轴油路的供油特性主要包括供油量和供油压力两个方面。

供油量的控制是通过调整供油阀的开度来实现的,供油压力则由供油系统的设计参数决定。

在设计阶段,需要根据压缩机的工作特点和要求,合理设置供油量和供油压力的大小。

实验研究表明,在涡旋压缩机中,供油量与供油开度呈正相关关系。

当供油开度增大时,供油量也随之增大,但是增长的速度逐渐减缓。

与此同时,供油压力与供油开度也呈正相关关系,即当供油开度增大时,供油压力也会随之增大。

供油量和供油压力的变化对涡旋压缩机的性能有重要影响,因此需要进行合理的设置和调整。

3.涡旋压缩机润滑油分布状况的研究涡旋压缩机的润滑油分布状况直接影响到主轴的润滑和冷却效果。

涡旋压缩机的主轴通常采用溢流式润滑系统,润滑油从供油系统中得到供应后,通过主轴上的通道进入轴承的润滑油槽,然后再通过轴承进行润滑。

在涡旋压缩机工作过程中,轴承周围通常存在压力差,因此润滑油的分布情况会受到影响。