采用坩埚电阻炉熔化铝合金

- 格式:pps

- 大小:132.50 KB

- 文档页数:17

铝合金熔炼与铸造工艺规范与流程资料来源:全球铝业网铝业知识频道一、铝合金熔炼规范(1)总则①按本文件生产的铸件,其化学成分和力学性能应符合GB/T9438-1999《铝合金铸件》、JISH5202-1999《铝合金铸件》、ASTMB108-03a《铝合金金属型铸件》、GB/T15115-1994《压铸铝合金》、JISH5302-2006《铝合金压铸件》、ASTMB85-03《铝合金压铸件》、EN1706-1998《铸造铝合金》等标准的规定。

②本文件所指的铝合金熔炼,系在电阻炉、感应炉及煤气(天然气)炉内进行。

一般采取石墨坩埚或铸铁坩埚。

铸铁坩埚须进行液体渗铝。

(2)配料及炉料1)配料计算①镁的配料计算量:用氯盐精炼时,应取上限,用无公害精炼剂精炼时,可适当减少;也可根据实际情况调整加镁量。

②铝合金压铸时,为了减少压铸时粘模现象,允许适当提高铁含量,但不得超过有关标准的规定。

2)金属材料及回炉料①新金属材料铝锭:GB/T1196-2002《重熔用铝锭》铝硅合金锭:GB/T8734-2000《铸造铝硅合金锭》镁锭:GB3499-1983《镁锭》铝铜中间合金:YS/T282-2000《铝中间合金锭》铝锰中间合金:YS/T282-2000《铝中间合金锭》各牌号的预制合金锭:GB/T8733-2000《铸造铝合金锭》、JISH2117-1984《铸件用再生铝合金锭》、ASTMB197-03《铸造铝合金锭》、JISH2118-2000《压铸铝合金锭》、EN1676-1996《铸造铝合金锭》等。

②回炉料包括化学成分明确的废铸件、浇冒口和坩埚底剩料,以及溢流槽和飞边等破碎的重熔锭。

回炉料的用量一般不超过80%,其中破碎重熔料不超过30%;对于不重要的铸件可全部使用回炉料;对于有特殊要求(气密性等)的铸件回炉料用量不超过50%。

3)清除污物为提高产品质量,必须清除炉料表面的脏物、油污、废铸件上的镶嵌件,应在熔炼前除去(可用一个熔炼炉专门去除镶嵌件)。

3003铝合金热变形流变应力及动态再结晶模型陈贵清;傅高升;王军德;程超增【摘要】在变形温度为300~500℃,应变速率为0.01~10.0s-1的条件下,通过Gleeble-1500热模拟试验机对3003铝合金进行高温等温压缩实验.结果表明,该合金在热变形过程中的峰值流变应力可用双曲正弦本构方程来描述,由本构方程计算获得模型的流变应力预测值和实测值的相对误差在±7%范围以内.根据热力学不可逆原理确定动态再结晶临界应变,建立动态再结晶开始时间与变形温度关系的RTT(Recrystallization Start Time)图,研究表明:动态再结晶开始时间随着应变速率的减小与变形温度的降低而增大,由流变应力曲线计算动态再结晶体积比例,其大小随变形温度的升高和应变速率的减小而增大,并获得3003铝合金动态再结晶体积分数数学模型.【期刊名称】《材料科学与工程学报》【年(卷),期】2019(037)002【总页数】6页(P210-214,232)【关键词】3003铝合金;本构方程;动态再结晶;RTT图;数学模型【作者】陈贵清;傅高升;王军德;程超增【作者单位】福建船政交通职业学院机械工程系,福建福州 350007;福州大学材料科学与工程学院,福建福州 350108;新疆昌吉职业技术学院机械工程分院,新疆昌吉 831100;福州大学材料科学与工程学院,福建福州 350108【正文语种】中文【中图分类】TG146.41 前言在铝锰系合金中,3003铝合金因具有优异的综合性能而获得大量应用。

目前有关3003铝合金的均匀化处理和预析出对再结晶的影响等研究已有报道[1-3],对于该合金的热塑性成形性能要求越来越高,流变应力是合金在高温变形过程中的基本参数之一,这是因为合金变形时的耗能以及载荷值与流变应力大小密切相关。

为了更好地描述流变应力与变形条件等工艺参数之间的内在规律,有必要确定它们之间的数学关系式。

1.取样,配置合金成分

合金:Al 86%,Si 10%,Cu 3% ,Fe 0.7%,Ni 0.3%

重量比:301g 35g 10.5g 2.45g 1.05g

2.熔炼合金

坩埚在电阻炉中预热180-250 摄氏度

配置Al-Cu50中间合金,配置好待用

将纯铝在坩埚内融化后,铝液温度达到690-720摄氏度,扒渣,加入纯硅,熔化后搅拌均匀

再加入0.7%的Fe,0.3%的Ni然后再依次加入Al-Cu50中间合金,温度始终控制在750摄氏度以下

铝液温度达到700-730摄氏度时,扒渣,加入干燥的精炼变质细化剂,将其撒在铝液表面,用侵盐勺压入坩埚1/3处,来回上下轻轻的运动,直到液面不再冒泡,处理时间为15-25min

精炼变质细化剂加入量按重量百分比的1.8-2.8%

精炼变质细化剂配方NaF 25% NaCl 63% Kcl 12%

(精炼变质剂应在100-300摄氏度下预热3h,处理后放在干燥器内待用)

变质后,调整到浇注温度710摄氏度,浇注

3.浇注合金

预热砂型铸造200-300摄氏度

浇注,浇注合金时应注意把上面的氧化皮扒掉,40min后取出合金

4.热处理

取样,第一个样品在534.8摄氏度下淬火9小时,并在155摄氏度下时效处理6小时

第二个样品在534.8摄氏度下淬火9小时,时效温度100摄氏度,保温4个小时5.拉伸试验

未经处理的一个样品直接进行拉伸试验,另外两个样品经过热处理后进行拉伸试验,并进行对比,测量抗拉强度和伸缩率。

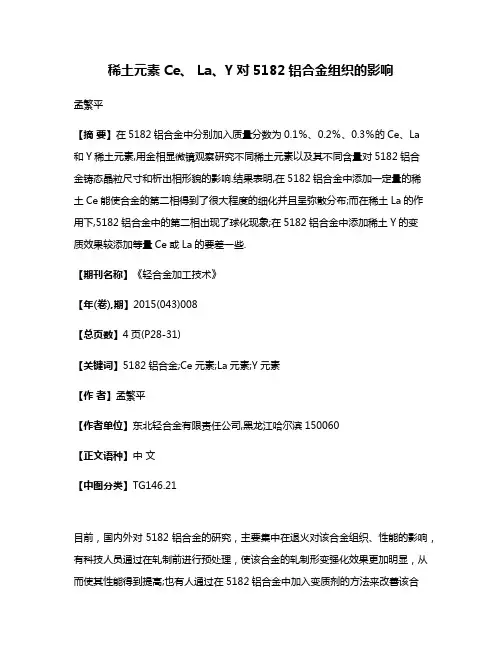

稀土元素Ce、 La、Y对5182铝合金组织的影响孟繁平【摘要】在5182铝合金中分别加入质量分数为0.1%、0.2%、0.3%的Ce、La和Y稀土元素,用金相显微镜观察研究不同稀土元素以及其不同含量对5182铝合金铸态晶粒尺寸和析出相形貌的影响.结果表明,在5182铝合金中添加一定量的稀土Ce能使合金的第二相得到了很大程度的细化并且呈弥散分布;而在稀土La的作用下,5182铝合金中的第二相出现了球化现象;在5182铝合金中添加稀土Y的变质效果较添加等量Ce或La的要差一些.【期刊名称】《轻合金加工技术》【年(卷),期】2015(043)008【总页数】4页(P28-31)【关键词】5182铝合金;Ce元素;La元素;Y元素【作者】孟繁平【作者单位】东北轻合金有限责任公司,黑龙江哈尔滨150060【正文语种】中文【中图分类】TG146.21目前,国内外对5182铝合金的研究,主要集中在退火对该合金组织、性能的影响,有科技人员通过在轧制前进行预处理,使该合金的轧制形变强化效果更加明显,从而使其性能得到提高;也有人通过在5182铝合金中加入变质剂的方法来改善该合金的性能[1-2]。

本课题研究不同含量的稀土Ce、La、Y对5182铝合金的变质效果。

1 试验方法采用从3 t电阻炉熔炼铸造的5182铝合金300 mm×1 320 mm规格铸锭上切取的样块作为试验用原料,其化学成分见表1。

本试验采用坩埚电阻炉进行重新熔炼,并在熔体温度为760℃时分别加入质量分数为0.1%、0.2%、0.3%的稀土Ce、La、Y变质剂,待变质剂完全熔化后搅拌,改定温725℃并保温10 min,然后浇铸到Φ100 mm铁模中(模具浇铸前预热至200℃)。

从铸件的几何中心切取棱长20mm立方体进行金相组织观察,腐蚀液采用质量分数为5%HF的水溶液,在光学显微镜下进行组织观察。

表1 试验用5182铝合金的化学成分(质量分数/%)Tab.1 Chemical compositions of 5182 aluminium alloy for test(wt/%)Mg Mn Fe Si Zn Cu Cr Ti Al 4.50 0.35 0.35 0.20 0.25 0.15 0.1 0.1余量2 试验结果与分析2.1 不同含量的稀土Ce对5182铝合金铸态组织的影响图1为在5182铝合金中加入不同含量稀土元素Ce后的组织对比。

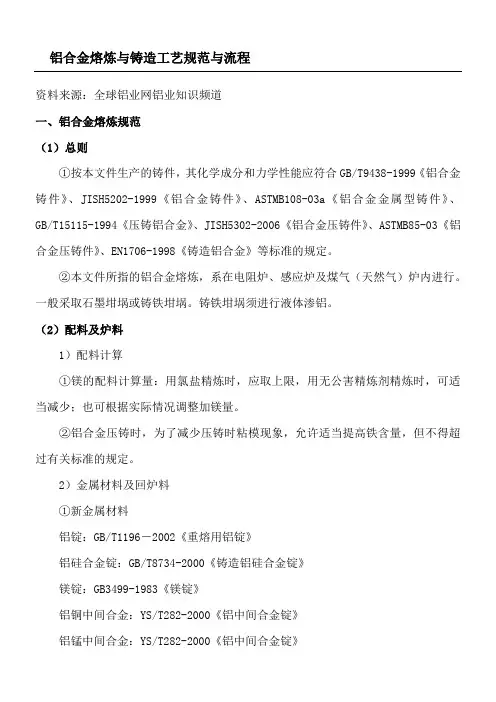

铸造铝合⾦的熔炼⼯艺铝合⾦⽐纯铝的优势与应⽤铝合⾦⽐纯铝具有更好的物理⼒学性能:易加⼯、耐久性⾼、适⽤范围⼴、装饰效果好、花⾊丰富。

它的材料特性是轻、容易加⼯。

成本低,⽽且使⽤⼀种加⼯⼯艺可以⼤量⽣产同样的零部件,这也是他的特点之⼀。

⽽铝合⾦在承受了⼀定的⼒量后,会慢慢变形再损坏。

还有就是铝合⾦容易加⼯和具有⾼度的散热性特别是车辆引擎部分特别适合使⽤铝合⾦材料。

这⾥⼏乎完全是铝合⾦的⼀家天下。

此外,铝合⾦的加⼯⼯艺多种多样。

通⽤性较强。

各种合⾦的性能⽐较S 锌合⾦:压铸性能好,铸件表明光滑,尺⼨精度⾼。

浇注温度低,模具寿命长。

⼒学性能也较⾼,特别是抗压和耐磨性好。

能很好的接受表⾯处理,如电镀,喷涂,喷漆。

但易⽼化,⼯作范围窄。

温度低于0度,冲击韧性急剧降低。

温度升⾼,⼒学性能下降,且易发⽣蠕变。

另外密度⼤,航空,电⼦,仪表很少采⽤。

尺⼨变化也是锌合⾦铸件的重要问题。

S 铝合⾦:铝合⾦很多⽅⾯特别是使⽤性能⽅⾯⽐锌合⾦优越。

压铸性能良好,密度⼩,⽐强度⼤,⾼温⼒学性能好,低温下⼯作时,同样保证良好的⼒学性能(尤其是韧性)。

铝表⾯有⼀层与铝结合的很牢很致密的氧化膜,故耐蚀性好。

但是氧化膜能被氯离⼦,碱离⼦破坏,故在碱中,碳酸盐,盐酸及卤化物中很快腐蚀。

导电性与导热性好并且具有良好的切削性能。

但是铝合⾦有相当⼤的体收缩率,易在最后凝固处⽣成较⼤的缩孔。

另外,铝硅系合⾦还易粘模镁合⾦:密度⼩,⼒学性能好。

熔点低,凝固快,凝固收缩⼩,不腐蚀钢质模具。

⽐强度⾼于铝合⾦,但是屈服强度低于铝合⾦,承受载荷的能⼒稍差。

有良好的刚度和减震性,在承受冲击时,能吸收较⼤的冲击能量,可作产品外壳可减少噪声传递。

镁合⾦压铸时易产⽣缩松和热裂。

在低温下仍有良好的⼒学性能,可制造低温零件。

抗蚀性较低,故通常进⾏表⾯氧化处理和涂漆保护。

具有优良的脱模性能,与铁亲和⼒⼩,即使采⽤较⼩的出模⾓度也不会产⽣粘模现象。

模具寿命⽐铝合⾦长,⽐铝合⾦⾼4~5倍,并且成分和尺⼨稳定性也好,同时具有良好的切削加⼯性。

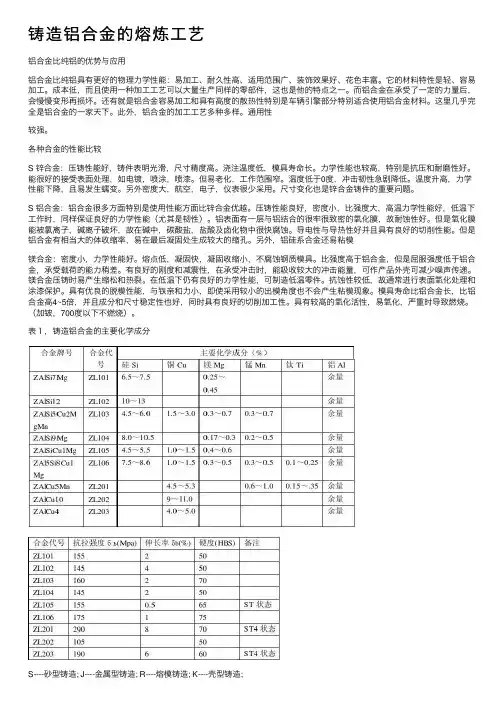

铸造铝合金的典型熔炼工艺(一)ZL101合金的熔炼工艺1.熔炼前的准备工艺1)清炉和洗炉(电阻炉或中频感应炉);2)预热熔炉(坩埚)及熔炼工具到200-300℃,然后喷(刷)T-3号涂料(见表3-9);3)清理和预热炉料;4)准备好熔剂(1号熔剂和六氯乙烷)和变质剂(表3-8中的三原变质剂-1号或2号均可)等。

2.配料计算由于熔炼中Si和Mg的烧损很大,合金成分的含量变化大,故应按标准成分的上限计算配料。

3.装料次序及装料1)回炉料;2)铝硅中间合金或ZL102合金;3)铝锭。

4.熔化及精炼装完料后,升温熔化炉料,等炉料全熔后,除净熔渣,加入熔剂,当温度达到680℃时,用钟罩将预热到200-300℃的金属镁块或Al-Mg中间合金块压入熔池中心离坩埚底150mm深处,并缓慢回转和移动,时间为3-5min。

然后升温到730-750℃,用炉料总重量的0.7%-0.75%的六氯乙烷分2-3次用钟罩压入合金液内精炼合金液,总时间为10-15min,缓慢在炉内绕圈。

待精练剂反应完后,静置1-2min后,取试样作炉前分析。

如炉前分析发现合金成分不合格,则应马上进行调整成分的补加或冲淡工作。

5.变质处理当合金液的温度达到730-750℃时,用炉料总重量的1.5%-2.5%的三原变质剂作变质处理,总时间为15-18min。

6.浇注当温度达到760℃时,扒渣出炉,用坩埚或手抬式浇包盛取合金液,将合金液浇注铸型,同时浇注化学成分、机械性能等试样。

注:应根据各厂的具体情况选用精练剂和变质剂。

1.熔炼前的准备工艺1)清炉和洗炉;2)预热熔炉(坩埚)、工具到200-300℃;3)喷涂(刷)T-3号涂料(见表3-9)或其他涂料;4)清理、预热炉料;5)准备好熔剂变质剂等。

2.配料计算由于熔炼中Si的含量大,易烧损大,故配料计算时应取上限。

3.装料次序及装料1)回炉料;2)铝硅中间合金;3)铝锭。

4.熔化及精炼炉料装好后,升温熔化炉料,等炉料全熔后,除净熔渣,升温到700-720℃,用炉料总重量的0.3%-0.5%的六氯乙烷(或氯气等其他精炼剂)分3次用钟罩压入熔池中心下面精炼合金液,精炼总时间为10-15min。

铸态6016铝合金组织及第二相研究康学良;金自力;任慧平;张玲郁;李兵磊;王硕【摘要】采用电化学方法富集合金中析出相粉末,结合X射线衍射仪鉴定合金中第二相的类型及结构,结合激光粒度仪分析第二相混合粉末的粒度分布.结果表明:合金中包含Si,Al8FeMg3 Si6,Mg2Si,A15FeSi 4种第二相,具有不同形貌,分布于晶界处和晶内,这些第二相粉末的粒度集中在6~20 μm范围内,平均粒径大约12 μm.【期刊名称】《内蒙古科技大学学报》【年(卷),期】2016(035)001【总页数】4页(P28-31)【关键词】6016铝合金;铸态;组织;第二相【作者】康学良;金自力;任慧平;张玲郁;李兵磊;王硕【作者单位】内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室,内蒙古包头014010【正文语种】中文【中图分类】TG146.2+1随着汽车行业的发展,为了降低车重,减少能源消耗和污染物的排放,从上世纪90年代起,世界各国都在积极发展新型汽车用材料.铝合金密度小、强度高,机械性能和成型性能优良,具有良好的工艺性能,于是多种型号的铝合金汽车板应运而生[1-3].铝合金外板强度要求高,不仅要有良好的烘烤硬化性,还需要优良的抗时效稳定性等性能,生产难度较大,目前主要由6000系列铝合金加工而成.6000系列铝合金具有多个型号,国际上采用较多的有:AA6016,AA6022,AA6111,AA6005,AA6009和AA6010等[4,5].经过多年的发展,目前铝合金汽车板已经取得了大量的应用.国外已具有多条成熟的商业化生产线,而国内还没有一条完整的生产线.为了减小与国外的差距,国内很多单位都加入了铝合金汽车板的研发行列[6].为了顺应社会的发展要求,本文选取应用较广的6016铝合金为研究对象,因为6016铝合金具有高的烘烤硬化性,而烘烤硬化是利用析出强化机制,与合金中的析出相直接相关.组织和析出相具有遗传性,为了探究第二相在6016铝合金生产工艺中的演变规律及其对合金性能的影响.本文着重研究铸态6016铝合金的组织及第二相,为合金后期热处理等加工过程中组织和析出相的演变过程提供理论依据.1.1 试样的制备及化学成分合金是采用工业高纯Al99.99%(质量分数%,下同)的纯Mg99.9%的纯Zn和Al-50Cu,Al-20Fe,Al-20Mn,Al-10Cr,Al-15Ti中间合金配比熔炼而成.采用坩埚电阻炉熔炼,熔炼温度为750~800 ℃,确保材料完全熔化后,经多次搅拌,然后在720 ℃左右于铸铁模中扒渣、浇铸成形,铸锭尺寸为50 mm×60 mm×120 mm.合金成分由NexION 350 ICP-MS(PERKIN ELMER)仪器检测,具体化学成分见表1.1.2 实验方法本文中实验用试样均取自铸锭中心1/2处.金相试样经过水磨后机械抛光,采用Keller试剂(1.5%HCL+1%HF+2.5%HNO3)腐蚀,利用光学显微镜(ZEISS)和扫描电镜(Zeiss suppra55)进行显微形貌观察.电化学前处理采用浓度为3%NaOH(V/V)溶液为电解液,温度为0~10 ℃,电流密度50 mA/cm2,时间4 h.物相分析仪器为X’pert Powder(Panalytical),X射线衍射实验采用钴靶,电压40 KV,电流40 mA,步长0.02°,扫描速度7°/min,扫描范围(2θ)为10°~80°.第二相混合粉末粒度分布采用Mastersizer 3000(马尔文)粒度分析仪湿法测量,以去离子水为分散剂,粉末的折光率用阿贝折光仪测量.2.1 铸态组织分析图1是合金铸态的光学组织和扫描电镜组织照片.如图1(a)可知,铸态组织中枝晶不太明显,大部分晶粒边界呈规整的形状,在晶界处存在大量连续的析出相,晶内分布有少量球形的相.图1(b)中根据原子序数衬度的不同,可观察到两种颜色的相,例如图中的M和N,两种相相互依存.由图1(c)可知,合金中的第二相具有多种不同形貌,如片状、棒状和球状.根据合金金相照片,选取150个晶粒作统计分析,得到晶粒尺寸分布直方图如图2所示.如图2所示,晶粒尺寸的分布基本满足正态分布规律,数据显示,最大晶粒尺寸为111 μm,最小晶粒尺寸14.93 μm,平均晶粒尺寸53.48 μm.2.2 X射线衍射物相鉴定首先采用电化学方法,去除基体Al的干扰,富集合金中的第二相粉末,然后将粉末制成标准X射线衍射样品,其XRD衍射图谱见图3,第二相粉末的类型、结构及点阵常数见表2.如图3所示,混合粉末的XRD衍射峰非常清晰.经过分析可知,混合粉末由Al5FeSi,Al8FeMg3Si6,Si和Mg2Si4种相组成.粉末中Si的峰值强度最高,含量最多.理想状态下镁与硅按质量比1.73∶1形成Mg2Si相.但在合金的实际配比中,一般添加过剩的Si以补充其它杂质元素造成Si的损耗[7,8],所以合金中存在Si和Mg2Si相.合金在凝固时会发生四元共晶反应,L→α-Al+π(Al8FeMg3Si6)+Mg2Si+Si,从而生成六方结构的Al8FeMg3Si6相.由表2可知,Al5FeSi相为单斜结构,于金属凝固时形成,在后期均匀化处理时难以消除,对合金性能不利.2.3 粒度分布分析经过阿贝折光仪的测定,在室温26 ℃条件下,可以测出去离子水作分散剂的折光率为1.330,第二相粉末悬浊液的折光率为1.680,而后用Mastersizer 3000粒度分析仪(马尔文)测量第二相粉末的粒度,其粒度分布与体积分数关系见图4,各区间范围粒度分布数据见表3.第二相粉末粒度的测量以去离子水为分散剂,在测量过程中颗粒分散均匀,没有出现颗粒团聚等现象,每间隔10 s采集一次数据,共5次,且每次数据的波动很小,PDI值为0.715,粉末中颗粒粒径大小不太均匀.数据的加权残差为1.68%,小于3%,数据误差较小.由图4可知,第二相粉末的粒径主要分布在6~20 μm范围内,平均粒径为12.65 μm.由表3可知,粒径小于4.05 μm的粉末占体积分数10%,粒径小于10.5 μm的粉末占体积分数50%,粒径小于28.8 μm的粉末占体积分数90%.D50也叫中位径或中值粒径,常用来表示粉体的平均粒度,因此第二相粉末的平均粒径大约10.5 μm左右.D90可用来表示粉体粗端的粒度指标,说明粒度粗大的第二相提积分数很少.(1)铸态6016铝合金组织枝晶不明显,晶粒尺寸分布范围为14~111 μm,平均大小为53.48 μm;(2)在合金的晶界处有连续的析出相分布,典型形貌有棒状和块状,晶内有少量球形的析出相,这些析出相包括Al5FeSi,Al8FeMg3Si6,Si和Mg2Si 4种相;(3)合金中第二相粉末的粒径主要分布在6~20 um范围内,平均粒径约12.65μm.【相关文献】[1] 马鸣图,游江海,路洪洲.汽车轻量化以及铝合金汽车板的应用[J].新材料产业,2009,(9):34-37.[2] 向晓峰,魏丽霞,马鸣图.汽车轻量化技术的应用[J].汽车工程师,2012,(5):57-59.[3] 马鸣图,毕祥玉,游江海,等.铝合金汽车板性能及其应用的研究进展[J].机械工程材料,2010,34(6):1-5.[4] 丁向群,何国求,陈成澍. 6000 系汽车车用铝合金的研究应用进展[J].材料科学与工程学报,2005,23(2):320-305.[5] 马鸣图,易红亮,路洪洲.论汽车轻量化[J].中国工程科学,2009,(11):20-27.[6] Taub Al I, Krajewski P E, Luo Al A,et al.The Evolution of Technology for Materials Processing over the Last 50 Years: The Automotive Example[J]. journal of the minerals metals & materials society,2007,59(2):48-56.[7] Jaafar A, Rahmatb A, Hussaina Z,et al. Effect of Mg, Si and Cu content on the microstructure of dilute 6000 series aluminium alloys[J]. Journal of Alloys and Compounds, 2011,509 (2011) 8632-8640.[8] 李晶,金曼,费明. Al-Mg-Si系铝合金的成分设计[J].机械工程材料,2006,30(9):35-38.。

单辊法制备快速凝固7A09铝合金夏龙;刘洪伟【摘要】用单辊法制备快速凝固7A09铝合金条带,通过X射线衍射、扫描电镜、硬度测试等分析手段研究快速凝固7A09铝合金条带的显微组织与性能.结果表明,辊轮转速是影响成带能力的重要因素,当辊轮转速为1500 r/min时制成的条带质量最好,随着冷却速度的增加,快速凝固7A09铝合金条带的显微组织细化程度及硬度得到了明显提高.【期刊名称】《轻合金加工技术》【年(卷),期】2010(038)012【总页数】4页(P43-46)【关键词】单辊法;7A09铝合金;快速凝固【作者】夏龙;刘洪伟【作者单位】哈尔滨工业大学(威海)材料科学与工程学院,山东,威海,264209;哈尔滨工业大学(威海)材料科学与工程学院,山东,威海,264209【正文语种】中文【中图分类】TG146.21超硬铝合金是工业上使用的室温力学性能最高的变形铝合金。

其抗拉强度一般为490 N/mm2~690 N/mm2,主要缺点有塑性低、抗疲劳性差、缺口敏感性大、耐蚀性较差等。

目前多采用热处理工艺改善其断裂韧性和疲劳强度,但往往以牺牲其强度为代价[1-4]。

采用快速凝固方法,将合金晶粒细化,是提高材料性能的一个合理地途径。

目前研究主要集中在工艺参数的优化及纳米晶形成机理等方面[5-6]。

Nikanorow等对Al-Si合金快速凝固的组织与力学性能进行了试验研究[7]。

Zhou等对Al纳米晶材料制备过程晶核长大机制进行了系统研究[8-9]。

赵爱民等研究了冷却速度对过共晶 Al-Si硅合金凝固组织和耐磨性能的影响[10]。

本试验采用单辊甩带的方法,通过合理地选择工艺参数,快速凝固制备超硬铝合金材料。

采用X射线衍射、扫描电镜、硬度测试等分析手段,分析铜辊转速对材料组织、性能的影响。

1 试验方法采用单辊甩带的方法,快速凝固制备7A09铝合金材料,采用丙酮溶液清洗辊面。

将7A09铝合金铸锭约15 g放入带有喷嘴的坩埚中,经电阻炉加热熔化,加压后将合金熔体喷射到旋转的铜辊上,制成快凝合金薄带。

实铸造合金流动性的测定一、实验目的1.了解浇注温度对铸造合金流动性的影响;2.了解铸造合金流动性与铸造缺陷的关系;3.掌握使用螺旋试样法测定铸造合金流动性的方法。

二、实验设备、工具及材料图1-1螺旋形流动性试样坩埚电阻炉,20号石墨坩埚,测温热电偶;浇注工具,螺旋形试样模具,造型工具,钢卷尺;粘土湿型砂,铸造铝硅合金(ZL102,ZL105)。

三、实验原理液态合金本身的流动能力称为“流动性”,是合金的铸造性能之一。

它与合金的成分、温度、杂质含量及物理性质有关。

合金的流动性对铸型的充填过程及排出其中的气体和杂质,以及补缩、防裂有很大影响。

合金的流动性好,则充型能力强,气体和杂质易于上浮,使合金净化,有利于得到没有气孔和夹杂,且形状完整、轮廓清晰的铸件。

良好的流动性能使铸件在凝固期间产生的收缩得到合金1-1螺旋形流动性试样液的补充,并可使铸件在凝固末期因收缩受阻而出现的热裂得到液态合金的弥合。

液态合金的流动性是用浇注“流动性试样”的方法衡量的。

实际中,是将试样的结构和铸型性质固定不变,在相同的浇注条件下(例如,在液相线以上相同的过热温度或在同一浇注温度),浇注各种合金的流动性试样,以试样的长度或试样某处的厚薄程度表示该合金流动性的好坏。

对于同一种合金,也可用流动性试样研究各种铸造因素对其充型能力的影响。

例如,采用某种结构的流动性试样,可以改变型砂水分、浇注温度、直浇道高度等因素之一,以判断该因素的变动对充型能力的影响。

因此,各种测定流动性的方法都可用于合金充型能力的测定。

流动性试样的类型很多,如螺旋形、球形、U形、楔形试样以及真空试样等等。

在生产和科学研究中应用最多的是螺旋形试样(见图1-1)。

其优点是:灵敏度高,对比形象,结构紧凑。

缺点是:沟槽断面尺寸较大,液态合金的表面张力的影响表现不出来;沟槽弯曲,沿程阻力损失较大;沟槽较长,受型砂的水分、紧实度、透气性等因素的影响较显著;不易精确控制,故测量精度受到一定影响。

![一种压铸AlMgSiMn铝合金的热处理工艺[发明专利]](https://uimg.taocdn.com/d6a866e227fff705cc1755270722192e453658ec.webp)

(10)申请公布号(43)申请公布日 (21)申请号 201410516375.3(22)申请日 2014.09.30C22F 1/04(2006.01)(71)申请人黄晓艺地址550025 贵州省贵阳市花溪区花溪大学城贵州财经大学(72)发明人黄晓艺(74)专利代理机构贵阳中新专利商标事务所52100代理人吴无惧(54)发明名称一种压铸AlMgSiMn 铝合金的热处理工艺(57)摘要本发明公开了一种压铸AlMgSiMn 铝合金的热处理工艺,其特征在于:原材料为Al、Si、Mn 铸锭、中间合金及工业纯镁,在高Al2O3、低SiO2石墨坩埚电阻炉中加热熔化,在Al 液温度上升至700℃时,用氩气精炼15min,清理后静置10min,控制浇注温度690~710℃准备浇注,压铸机选用锁模力为2800kN 的卧式冷室压铸机,压射压力为115MPa,铸件成形后分为两组,一组为常规铸态试样,另一组为时效态试样,时效温度和时效时间为250℃下保温1h。

(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书3页CN 105525233 A 2016.04.27C N 105525233A1.一种压铸AlMgSiMn铝合金的热处理工艺,其特征在于:原材料为Al、Si、Mn铸锭、中间合金及工业纯镁,在高Al2O3、低SiO2石墨坩埚电阻炉中加热熔化,在Al液温度上升至700 ℃时,用氩气精炼15 min,清理后静置10 min,控制浇注温度690~710 ℃准备浇注,压铸机选用锁模力为2800 kN的卧式冷室压铸机,压射压力为115 MPa,铸件成形后分为两组,一组为常规铸态试样,另一组为时效态试样,时效温度和时效时间为250 ℃下保温1 h。

一种压铸AlMgSiMn铝合金的热处理工艺技术领域[0001] 本发明涉及一种压铸AlMgSiMn铝合金的热处理工艺。

背景技术[0002] 近年来,随着汽车特别是轿车轻量化技术的发展,高强韧压铸铝合金在汽车关键结构部件如底盘副车架、车门、车门立柱、减震弹簧支座等零件上的成功开发与应用引人注目,得到了汽车主机厂的高度认可。

新型坩埚熔铝炉的结构翻译和特性说明一、用途:坩埚熔铝炉可用来熔化铜、铝、锡、锌等熔点比较低的金属二、加热方式:电加热三、坩埚材料:耐热钢坩埚四、规格(有效尺寸):150KG500*60045KW五、熔炼炉特性说明供低熔点有色金属及合金如铝、铅、锡、镉及巴氏合金、铝镁合金等熔化或熔炼之用;保温炉可用作各类压铸机和机械手连续生产的配套设备,采用不同材质的坩埚,可分别用于铁、铝、铅等金属的熔炼。

1.采用高温耐热合金制造坩埚,使用寿命长。

2.采用电加热,效率高、能耗低、使用维修方便。

3.可倾式坩埚熔铝炉设有电动机械倾斜装置,便于被熔金属倾倒,使用操作方便。

4.采用高强度复合炉衬,保温性好,能耗低。

5.控制系统先进可靠,并设有超温、泄漏报警等安全联锁装置。

熔炼炉组设有中央控制柜,集中控制、操作安全方便。

6.更换坩埚可实现熔炼不同的金属。

一炉多用,节省造价。

六、结构说明:坩埚熔化电阻炉,是由炉壳、炉衬、炉盖、加热元件、耐热铸钢坩埚等组成。

1、炉壳为圆形,它由型钢及钢板焊接而成。

2、炉衬是由各种耐火材料及保温、绝热、耐火砖、砌筑节能型炉衬结构。

3、炉盖安装在炉面板上,炉盖提升,将手柄向左右分开,再旋转,离开炉门位置。

坩埚上部装有盖板、吸风罩。

吸风罩与车间排气管道相连,以排除废气。

4、加热元件是由高电阻合金Ocr27Mo2制成螺旋状布置隔瓷砖上,通过引出棒与外线路的电源接通,在电炉后端装有一保护罩壳,罩壳内系加热元件的接线装置,供380-450伏电源接入加热元件。

5、坩埚是由耐热合金制成的,放在炉膛加热室内进行熔化,熔炼有色合金之用。

坩埚使用前,要求加热,将防护涂料涂上,便可使用。

电炉的前侧下部装有一个活动小门,以便清出炉膛内的粒屑,而在坩埚泄漏时能及时流出炉体,保证加热元件避免短路。

热处理对流变压铸铝合金力学性能和显微组织的影响陈正周;宋朝辉;罗文博【摘要】采用旋转永磁体搅拌工艺制备半固态A356铝合金浆料并进行流变压铸,研究热处理工艺对流变压铸样件本体力学性能的影响,并采用扫描电镜(SEM)和能谱分析仪(EDS)进行显微组织分析.结果表明:采用T51热处理时,当人工时效时间为3 h时,σb=290 MPa、δ=8.5%,此时δ达到最大值;延长人工时效时间,σb缓慢提高,但是δ下降;采用T6热处理时,当人工时效时间为1 h,σb=310 MPa、δ=16.5%;当人工时效时间4.5 h时,σb=335 MPa、δ=10.5%,此时σb达到最大值,δ达到最小值.T6热处理后,当人工时效时间为1 h,试样断口具有大量的撕裂棱和韧窝,在晶界处产生大量富Si的鹅卵石形状的强化相,当量直径小于4 μm.同时,在α(Al)基体内形成大量富Si和富Mg的GP区和亚稳相,还产生大量直径小于1 μm的Al、Si 和Mg的氧化物,并钉扎在α(Al)基体内,与GP区和亚稳相共同对α(Al)基体起强化作用.%Semisolid A356 aluminum alloy slurry was prepared and rheo-diecasted by rotating permanent magnet stirring process. The effect of heat treatment process on the mechanical properties of rheo-diecasting samples was studied, and microstructure of the samples was analyzed by scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS). The results show that when T51heat treatment is used, after being artificially aged for 3 h, σbis 290 MPa, δ is 8.5%, at this time, δ value reaches the maximum. When artificial aging time is p rolonged, σbvalue increases slowly, whereas δ value decreases. When T6 heat treatment is used, after being artificially aged for 1 h, σb=310 MPa, δ=16.5%. After being artificial aged for 4.5 h, σb=335 MPa, δ=10.5%, at this time, σbvaluereaches the maximum, whereas δ value reaches the minimum. After T6 heat treatment, and being artificially aged for 1 h, a large number of torn edges and dimples are produced on the sample fracture surface, and a large number of pebble-shape strengthening phases with rich Si are produced at the grain boundaries, whose equivalent diameter is within 4 μm. At the same time, substantial GP zones with rich Si and rich Mg and metastable phases form in α(Al) matrix, and a large number of Al, Si and Mg oxides with diameter less than 1 μm are produced and pinned in α(Al) matrix. These oxides play an important role in strengthening the α(Al) matrix with the GP zones and metastable phases.【期刊名称】《中国有色金属学报》【年(卷),期】2018(028)003【总页数】10页(P518-527)【关键词】A356铝合金;力学性能;显微组织;热处理;流变压铸【作者】陈正周;宋朝辉;罗文博【作者单位】慈溪汇丽机电有限公司,慈溪 315333;慈溪阿尔特新材料有限公司,慈溪 315301;慈溪汇丽机电有限公司,慈溪 315333;慈溪阿尔特新材料有限公司,慈溪315301;北京科技大学材料科学与工程学院,北京 100083【正文语种】中文【中图分类】TG146.2+1;TG249.9半固态铝合金压铸件或挤压铸件组织比较致密、微观缩松少、尤其是含气量大幅降低,所以能够通过T6热处理来进一步提高力学性能[1−7]。

采用坩埚电阻炉熔化铝合金主讲教师:1. 了解坩埚电阻炉工作原理和结构。

2.掌握铝合金的熔炼与铸造工艺的基本操作和方法。

3.熟悉铝合金的配料比和计算方法。

● 1. 合金元素在铝中的溶解元素的溶解与其性质有着密切的关系,受添加元素固态结构结合力的破坏和原子在铝液中的扩散速度控制。

●2.铝合金熔体的净化①熔体净化的目的:熔体净化就是利用物理化学原理和相应的工艺措施,除去液态金属中的气体、夹杂和有害元素,以便获得纯净金属熔体的工艺方法。

②熔体净化方法:熔体净化方法包括传统的炉内精炼和后来发展的炉外净化。

铝合金熔体净化方法按其作用原理可分为吸附净化和非吸附净化两种基本类型。

吸附净化是指通过铝熔体直接与吸附体(如各种气体、液体、固体精炼剂及过滤介质)相接触,使吸附剂与熔体中的气体和固体氧化夹杂物发生物理化学的、物理的或机械的作用,达到除气、除杂的目的。

属于吸附净化的方法有吹气法、过滤法、熔剂法等。

非吸附净化是指不依靠向熔体中加吸附剂,而是通过某种物理作用(如真空、超声波、密度差等),改变金属-气体系统或金属-夹杂物系统的平衡状态,从而使气体和固体夹杂物从铝熔体中分离出来。

属于非吸附净化方法有静置处理、真空处理、超声波处理等。

3.铝合金铸坯成型铸坯成型是将金属液铸成形状、尺寸、成分和质量符合要求的锭坯。

一般而言,铸锭应满足下列要求:①铸锭形状和尺寸必须符合压力加工的要求,以避免增加工艺废品和边角废料;②坯料内外不应该有气孔、缩孔、夹渣、裂纹及明显偏析等缺陷,表面光滑平整;③坯锭的化学成分符合要求,结晶组织基本均匀。

铸锭成型方法目前广泛应用的有块式铁模铸锭法、直接水冷半连续铸锭法和连续铸轧法等。

三、实验设备及材料1. 熔炼炉及准备(1)铝合金熔炼可在电阻炉、感应炉、油炉、燃气炉中进行,易偏析的中间合金在感应炉熔炼为好,而易氧化的合金在电阻炉中熔化为宜,本实验采用SG-5-10井式坩埚电阻炉。

(2)铝合金熔炼一般采用铸铁坩埚、石墨粘土坩埚、石墨坩埚,也可采用铸钢坩埚。

采用坩埚电阻炉熔化

铝合金

主讲教师:

1. 了解坩埚电阻炉工作原理和结构。

2.掌握铝合金的熔炼与铸造工艺的基本操作和方法。

3.熟悉铝合金的配料比和计算方法。

● 1. 合金元素在铝中的溶解

元素的溶解与其性质有着密切的关系,受添加元素固态结构结合力的破坏和原子在铝液中的扩散速度控制。

●2.铝合金熔体的净化

①熔体净化的目的:熔体净化就是利用物理化

学原理和相应的工艺措施,除去液态金属中的气体、夹杂和有害元素,以便获得纯净金属熔体的工艺方法。

②熔体净化方法:熔体净化方法包括传统的炉内

精炼和后来发展的炉外净化。

铝合金熔体净化方法按其作用原理可分为吸附净化和非吸附净化两种基本类型。

吸附净化是指通过铝熔体直接与吸附体(如各种气体、液体、固体精炼剂及过滤介质)相接触,使吸附剂与熔体中的气体和固体氧化夹杂物发生物理化学的、物理的或机械的作用,达到除气、除杂的目的。

属于吸附净化的方法有吹气法、过滤法、熔剂法等。

非吸附净化是指不依靠向熔体中加吸附剂,而是通过某种物理作用(如真空、超声波、密度差等),改变金属-气体系统或金属-夹杂物系统的平衡状态,从而使气体和固体夹杂物从铝熔体中分离出来。

属于非吸附净化方法有静置处理、真空处理、超声波处理等。

3.铝合金铸坯成型

铸坯成型是将金属液铸成形状、尺寸、成分和质

量符合要求的锭坯。

一般而言,铸锭应满足下列

要求:

①铸锭形状和尺寸必须符合压力加工的要求,以避免增加工艺废品和边角废料;

②坯料内外不应该有气孔、缩孔、夹渣、裂纹及明显偏析等缺陷,表面光滑平整;

③坯锭的化学成分符合要求,结晶组织基本均匀。

铸锭成型方法目前广泛应用的有块式铁模铸锭法、直接水冷半连续铸锭法和连续铸轧法等。

三、实验设备及材料

1. 熔炼炉及准备

(1)铝合金熔炼可在电阻炉、感应炉、油炉、燃气炉中进行,易偏析的中间合金在感应炉熔炼为好,而易氧化的合金在电阻炉中熔化为宜,本实验采用SG-5-10井式坩埚电阻炉。

(2)铝合金熔炼一般采用铸铁坩埚、石墨粘土坩埚、石墨坩埚,也可采用铸钢坩埚。

本实验采用石墨粘土坩埚。

(3)新坩埚使用前应清理干净及仔细检查有无穿透性缺陷,坩埚要烘干、烘透才能使用。

(4)浇铸铁模及熔炼工具使用前必须除尽残余金属及氧化皮等污物,经过200℃~300℃预热并涂以防护涂料。

涂料一般采用氧化锌和水或水玻璃调合。

(5)涂完涂料后的模具及熔炼工具使用前再经200℃~300℃预热烘干。

2.实验材料

(1)配制合金的原材料见表1。

表1 配制铝合金的原材料

材料名称材料牌号用途

铝锭Al99.7配制铝合金

镁锭Mg99.80配制铝合金

锌锭Zn-3以上配制铝合金

电解铜金属铬Cu-1

JCr1

配制铝铜中间合金

配制铝铬中间合金

电解金属锰DJMn99.7配制铝锰中间合金

(2)配制铝-铜、铝-锰、铝-铬中间合金时,先将铝锭熔化并过热,再加入合金元素,试验中主要采用的中间合金如表1-2。

表2 实验所采用的中间合金

中间合金名称组元成分范围/%熔点/℃特性

铝铜中间合金锭48~52 Cu575~600脆

铝锰中间合金锭铝铬中间合金锭9~11 Mn

2~4 Cr

780~800

750~820

不脆

不脆

●3. 熔剂及配比

铝合金常用熔剂包括覆盖剂、精炼剂和打渣剂,主要由碱金属或碱土金属的氯盐和氟盐组成。

本

实验采用50%NaCl+40%KCl+6%Na

3AlF

6

+4%CaF

2

混合

物覆盖,用六氯乙烷(C

2Cl

6

)除气精炼。

●4. 合金的配料

配料包括确定计算成分,炉料的计算是决定产品质量和成本的主要环节。

配料的首要任务是根据熔炼合金的化学成分,加工和使用性能确定其计算成分,其次是根据原材料情况及化学成分,合理选择配料比。

最后根据铸锭规格尺寸和熔炉容量,按照一定程序正确计算出每炉的全部料量。

配料计算:根据材料的加工和使用性能的要求,确定各种炉料品种及配比。

(1)熔炼合金时首先要按照该合金的化学成分进行配料计算,一般采用国标的算术平均值。

(2)对于易氧化、易挥发的元素,如Mg、Zn等一般取国标标准的上限或偏上限计算成分。

(3)在保证材料性能的前提下,参考铸锭及加工工艺条件,应合理充分利用旧料。

(4)确定烧损率。

合金易氧化、易挥发的元素在配料计算时要考虑烧损。

(5)为了防止铸锭开裂,硅和铁的含量有一定的比例关系,必须严格控制。

(6)根据熔体和模具的尺寸要求配料的重量。

●根据实验的具体情况,配置两种高强高韧铝合金:①2024铝合金:Cu 3.8~4.9%,Mg 1.2~1.8%, Mn 0.3~0.9%, 余Al。

②7075铝合金:Zn 5.1~6.1%,Mg 2.1~2.9%,Cu 1.2~2.0%,Cr 0.18~0.28%, 余Al。

●在试验中,根据实验要求具体情况来配比,如熔铸2024(Al-4.4Cu-1.5Mg-0.6Mn)铝合金,根据模具大小合金需要1000g。

配料计算如下:

●Cu的重量:1000g×4.4%=44g,铜的烧损量可以忽略不计,采用Al-50Cu中间合金加入,那么需Al-

50Cu中间合金:44÷50%=88g

●Mg的重量:1000g×1.5%=15g,镁的烧损按3%计算,那么需Mg的总重:15×(1+3%)=15.6g

●Mn的重量:1000g×0.6%=6g,锰的烧损量可以忽

略不计,采用Al-10Mn中间合金加入,那么需Al-

10Mn中间合金:6÷10%=60g

●Al的重量:1000×93.5%-(44+56)=835g

四、实验步骤与方法

●1.熔铸工艺流程

原材料准备→预热坩埚至发红→加入纯铝和少量覆盖剂→升温至750-760℃待纯铝全部熔化→加中间合金→加覆盖剂→熔毕后充分搅拌→扒渣→加镁→加覆盖剂→精炼除气→扒渣→再加覆盖剂→静置→扒渣→出炉→浇铸

●2. 熔铸方法

(1)熔炼时,熔剂需均匀撒入,待纯铝全部熔化后再加入中间合金和其它金属,压入溶液内,不准露出液面。

(2)炉料熔化过程中,不得搅拌金属。

熔料全部熔化后可以充分搅拌,使成分均匀。

(3)铝合金熔液温度控制在720℃~760℃之间。

(4)炉料全部熔化后,在熔炼温度范围内扒渣,扒渣尽量彻底干净,少带金属。

(5)镁的加入在出炉前或精炼前,以确保合金成分。

(6)熔剂要保持干燥,钟罩要事先预热,然后放入熔液内,缓慢移动,进行精炼,精炼要保证一定时间,彻底除气除渣。

(7)精炼后要撒熔剂覆盖,然后静置一定时间,扒渣,出炉浇铸。

浇铸时流速要平稳,不要断流,注意补缩。

五、试验报告要求

●1.简述铝合金熔铸基本操作过程。

●2.分析讨论铝合金熔炼过程中除气除渣的作用及注意事项。

THE END !。