华东理工大学科技成果——合成气制乙二醇技术

- 格式:docx

- 大小:16.38 KB

- 文档页数:2

六、华东理工大学科技成果目录汇编(一)、化工学院科技成果目录汇编1、绝热-管壳复合型甲醇合成反应器2、混相法甲醇脱水制二甲醚装置PDF基本工艺包开发3、大型苯乙烯第一、第二脱氢反应器国产化研制4、乙苯负压脱氢制苯乙烯成套技术5、PX装置大型化工程技术开发6、重质芳烃轻质化生产BTX技术研究7、新结构重整反应器工业试验8、超高温煤气化特性及煤种适应性研究9、超高温煤气化的煤种选择准则及熔渣流动特性的基础研究10、固体废弃物资源循环利用11、大型先进反应装置的开发12、碳酸二甲酯清洁生产技术13、碳酸丙烯酯清洁生产技术14、碳酸二苯酯清洁生产技术15、碳酸甲乙酯、二乙酯清洁生产技术16、碳酸丙(乙)烯酯清洁生产技术17、乙二醇绿色清洁生产新技术18、混合碳四综合利用19、高纯氯乙酰氯生产技术20、四乙酰乙二胺(TAED)生产技术21、氯化聚乙烯生产技术22、甲缩醛清洁生产技术23、N,N-二甲基乙醇胺绿色清洁技术24、N-甲基二乙醇胺绿色清洁技术25、一种新型塔式混合澄清器26、浮阀-筛孔复合塔板27、肼基甲酸甲酯、碳酰肼生产技术28、新型高效复合填料塔技术29、过氧化钙生产技术30、过碳酸钠生产技术31、成核剂的创制与聚丙烯高结晶化机理32、生物柴油降凝剂33、延迟焦化抗泡剂34、碳酸钙技术成果的工程化开发35、高档钴改性超细录像磁粉工业制备技术36、选择性溶剂脱蜡生产低凝柴油37、纳米氟化镧材料的制备及润滑性能研究38、废弃油脂制备生物柴油技术39、天然植物提取生产流水线40、超净高纯双氧水生产技术与装置41、原油品种选择和加工方案的优化42、原油掺炼对拔出率及产品物性影响的研究43、选择性溶剂脱蜡生产低凝柴油44、柴油低温流动改进剂45、润滑油专用破乳剂DL3246、不溶性硫磺新型制备技术47、丙烯直接氧化法制环氧丙烷48、基于分子管理的石脑油资源优化利用49、石油加工过程的反应动力学模型50、劣质原油的预处理51、应用固体超强酸催化剂生产高辛烷值汽油的研究—石油加工绿色化学过程的研究52、湿法脱硫脱硝新技术的研究53、超临界流体中聚合物微加工54、大型PX氧化反应器工程化研究55、10万吨/年PTA氧化反应器搅拌机工业化研究56、PTA加氢精制过程反应动力学及反应器模型研究57、80万吨/年PTA装置PX氧化鼓泡反应器流动模型58、新型材料制备的基础问题—中法化学与环境工程59、工过程中的时空多尺度结构及其效应—复杂物系多尺度结构调控及相关材料性能-结构-制备关系60、钛硅分子筛—纳米碳纤维复合催化剂的制备61、共聚物纳米胶束在纤维增强聚合物界面的组装行为62、水溶性和非溶性聚合物凝聚态膜结构控制的理论63、丹参提取过程的在线检测与控制研究64、聚酯用纳米TiO2/SiO2催化剂的制备及性能研究65、纳米磷酸酯类成核剂的中试及应用66、成核剂的微晶结构与聚丙烯的微观形态学研究67、宽视角高增益纳米显示屏幕材料的组装行为及相关基础研究68、纳米压印模板抗粘材料的设计合成及自组织行为研究69、苯并呋喃酮抗氧剂新体系的开发70、特种化学品过程开发71、用于高沸点热敏性物料的特殊精馏与蒸馏装置(二)、生物工程学院科技成果目录汇编1、新型食品添加剂鸟苷生产优化与发酵过程多尺度问题研究2、基于参数相关的发酵过程生物反应器优化与放大技术3、发酵法生产高分子量透明质酸及其衍生产品开发4、替代燃料和聚合物单体2,3-丁二醇的发酵生产5、I类新药重组人凋亡素2配体的产业化研究6、手性农药中间体烯丙醇酮的生物催化合成7、小球藻高密度高品质培养技术产业化开发8、S-腺苷甲硫氨酸高产率发酵技术产业化9、封闭式光生物反应器系列产品开发和产业化10、法地司他Fidarestat Aldos11、米格列醇Miglitol12、利莫纳班Rimonabant13、达珀西汀dapoxetine14、鹅去氧胆酸15、熊去氧胆酸(UDCA)16、三氯蔗糖(蔗糖素)17、多唾液酸神经节苷脂(GM1)18、重组人甲状旁腺激素19、青霉素酰化酶项目20、防治植物土传病害生物农药系列产品创制及产业化21、酶法合成天然产物红景天苷22、体造血干细胞体外扩增和定向诱导分化技术23、人体活性皮肤组织体外规模化构建技术24、动物细胞大规模培养技术及其生物反应器工程平台25、美白化妆品添加剂——柑橘黄酮26、保健食品、化妆品添加剂——竹叶黄酮27、保湿化妆品添加剂——芍药苷28、新型食品添加剂呈味核苷酸二纳关键生产工艺技术29、生物反应器细胞培养工程研究30、生物技术药物规模化制备平台技术31、不同分子量壳聚糖和壳寡糖的工业化生产新技术(三)、化学与分子工程学院科技成果目录汇编1、汽车尾气三效净化催化剂2、有机氟防水防油剂3、有机硅季铵盐表面活性剂4、聚硅氧烷季铵盐5、有机硅柔软剂6、有机硅固色剂7、有机氟“双子座”季铵盐表面活性剂8、含氟脱模剂9、有机硅消泡剂10、工业源有毒有害污染物的催化净化技术11、新型生物酶固定化载体的生产技术12、用于纳米生物技术的新材料及新器件的研究13、绿色杀虫剂(四)、药学院科技成果目录汇编1、新型硝基亚甲基类新烟碱杀虫剂2、含氟昆虫生长调节剂农梦特的工艺3、苯醚威的工艺技术4、基因芯片标记用新型荧光探针的研究开发及产业化关键技术5、奥氮平中试技术6、氯吡格雷大生产技术7、治疗骨质增生疼痛方剂的优化开发8、微波萃取器9、金银花中有效成分的微波萃取及超滤纯化10、一种多功能全倒锥提取罐11、多功能组合提取浓缩中试装置及中药提取工艺技术12、罗汉果小复方美容作用的深入研究13、积雪草小复方美容作用的深入研究14、中药CF油美容作用的深入研究15、钙快速检测试剂盒(五)、材料科学与工程学院科技成果目录汇编1、纳米二氧化钛氢氧焰燃烧中试制备技术及应用产品开发2、广谱抗紫外纳米复合涤纶聚酯的开发3、高性能导电聚合物纳米复合材料制备及性能4、利用粉煤灰制备超细纤维制作纸浆、保温材料5、连续无碱玻璃纤维/聚丙烯长丝共挤复合直接粗纱成形制备复合材料6、异形细旦仿真丝丙纶高速纺的研究7、酸性染料可染聚丙烯纤维的研究8、纳米微囊型血液代用品9、高性能阻尼材料10、基于回收PET塑料的"高聚物塑性体"的工业制备及应用11、高性能光学膜12、水性聚氨酯13、纳米光催化剂及其在空气净化和水处理中的应用14、新颖交联型木塑加工项目15、高性能国产PBO纤维的研制16、墙体保温用大块聚氨酯硬泡17、透明性导电聚合物涂料18、有机小分子接技纳米炭黑19、嵌段共聚物节能、环保的聚合反应挤出技术20、聚烯烃抗微生物功能化技术21、酸溶法柔性光纤传像束22、透红外夜视仪用精密模压硫系玻璃-陶瓷23、红宝石改善工艺技术研究(六)、信息工程学院科技成果目录汇编1、乙烯生产过程基于神经网络的软测量和智能控制技术2、大型精对苯二甲酸生产过程智能建模、控制与优化技术3、乙烯精馏装置软测量和智能控制技术4、双塔脱丙烷和丙烯精馏装置先进控制与优化操作5、大型裂解炉温度和负荷先进控制技术6、PX氧化反应过程性能指标实时预测与工艺操作在线优化7、提高聚丙烯腈聚合物质量的优化操作技术研发8、常减压装置流程模拟和操作优化技术研究开发9、认知过程中大规模神经振子群编码的神经动力学分析(七)、机械与动力工程学院科技成果目录汇编1、烧结型表面多孔管高通量换热器2、化工系统用能评价与优化技术及软件3、新型低温多效蒸馏海水淡化设备4、压力释放阀试验装置项目5、在役重要压力容器寿命预测与安全保障技术研究6、压力管道安全检测与评价技术研究7、含缺陷结构断裂参量计算与断裂评定新方法8、化工设备预测性维修规划关键技术的研究9、基于模拟仿真的聚合物加工及模具优化设计与应用10、在用重要压力容器与管道安全诊断与爆炸监控11、7000吨/天含油废水漩流分离技术与关键设备开发12、压力容器安全保障评估体系的平台建设及应用13、高温环境下在用压力容器检测及安全评估技术研究14、高温环境下含界面材料/梯度材料与时间相关的破坏理论15、大型球罐整体热处理时内部流场数值模拟16、煤制油换热设备与压力容器研制关键技术研究17、先进钛制换热设备设计与制造关键技术18、SRT-III型乙烯裂解炉炉管弯曲原因分析及结构改进与优化19、高通量换热器开发及工业应用20、太阳能加热输送原油系统关键技术研究21、基于烧结多孔材料的吸附式制冷过程强化传热机理及应用研究22、PTA装置设备及管道强化伴热技术23、炼油厂加热炉对流段炉管露点腐蚀纳米涂层防护技术24、乙烯裂解炉管表面改性延寿技术、高温涂层纳米薄膜扩散障机理25、含缺陷结构断裂参量计算与断裂评定新方法26、在役锅炉压力容器面型缺陷断裂分析与评定技术27、在役重要压力容器寿命预测技术28、在役工业压力管道安全评估关键技术29、汽车槽车爆炸失效分析及整改30、高温运行设备无损评价与寿命预测微试样试验技术31、PTA成套装置国产化:不锈钢腐蚀与磨损及优化选择(八)、资源与环境工程学院科技成果目录汇编1、多喷嘴对置式水煤浆气化技术2、大规模高效气流床煤气化技术的基础研究3、粉煤加压气化制备合成气新技术研究与开发4、喷嘴技术5、反应结晶耦合水氯镁石脱水制备无水氯化镁成套技术6、反浮选-冷结晶法氯化钾生产工艺硫酸钙新型分离技术与装备7、LixMeyOz三元纳米氧化物离子筛结构设计制备与应用8、氯化钾冷结晶控制技术9、纤维素废弃物制取乙醇技术10、果冻蜡11、石油蜡的氧化成套装置12、熔模精铸蜡13、基于ASM2D的UniTank工艺优化与过程控制技术14、絮体性状人工智能调控的基础研究15、高氨氮低有机物废水处理工程16、中水回用17、甾体激素类药物生产废水处理技术研究18、合成离子交换树脂废水的处理19、高硫煤液化尾气制备甲硫醇甲硫醚的研究。

合成气制乙二醇的偶联反应过程和机理分析赵永鲁发布时间:2023-07-29T04:38:04.536Z 来源:《中国科技信息》2023年9期作者:赵永鲁[导读] 现今我国的偶联反应,偶联反应也就是合成气生产乙二醇工艺中的反应。

现今很多实验表明,在原定偶联反应的催化剂已经确定好的情况下,就可以选择效果最好最合适的草酸二甲酯来进行制备。

所以在偶联反应中要控制原料的杂质浓度,在反应中严格按照偶联反应所需的原材料以及相关比例,以及在反应中的实验操作,以保证反应过程的安全性也是草酸二甲酯制备中的关键环节。

河南省中原大化集团有限责任公司河南濮阳 457001摘要:现今我国的偶联反应,偶联反应也就是合成气生产乙二醇工艺中的反应。

现今很多实验表明,在原定偶联反应的催化剂已经确定好的情况下,就可以选择效果最好最合适的草酸二甲酯来进行制备。

所以在偶联反应中要控制原料的杂质浓度,在反应中严格按照偶联反应所需的原材料以及相关比例,以及在反应中的实验操作,以保证反应过程的安全性也是草酸二甲酯制备中的关键环节。

关键字:合成化气;乙二醇;偶联反映;酯化反映引言该工艺技术也在中国石化电子行业中受到了普遍重视。

目前,在我国国内的化学研究中,关于合成反映生产EG均使用气相法,在我国有很多相关科研人员进行了相关的研究,并在研究过程中,选择了不同的方向,也在各个方向中研发了很多新方面。

例如,就有研究人员研究了CO偶联制备草酸酯催化剂的工艺技术流程;还有科研人员研制了NOx和乙酰丙胺的工艺过程。

所以本文将对草酸二甲酯(DMO)在其形成过程中的偶联反映和形成亚硝酸甲酯(MN)的酯化反应对其反映速度等多方面进行比较,从而使人们可以比较完整、清晰地掌握偶联反应流程。

一、 MN偶联反应制 DMOMN制备:将计量好的软水、亚钠、甲醇在溶解釜中充分混合均匀,然后打入反应釜,滴加稀硝酸进行反应,产生亚硝酸甲酯提供给合成系统使用。

反应原理的主反应为:NaNO2 + HNO3 +CH3OH = NaNO3 + H20 + CH3ONO;副反应:2NaN02 + 2HNO3 = 2NaN03 + H20 + NO↑ + N02↑;6HNO3 + CH3OH = 5H20 + CO2↑ + 6N02↑;4HNO3 + CH3OH = 4H20 + CO↑ + 4N02↑。

工艺选择目前,乙二醇制备技术路线有3种:石油路线、煤路线和生物路线。

1.石油路线生产乙二醇石油路线法均以石油化工产品乙烯或其所制产品环氧乙烷为原料,再经不同反应过程制得乙二醇,国内工业生产实际应用的石油路线法为环氧乙烷直接水合法。

环氧乙烷直接水合法采用原料环氧乙烷与水在190~200 ℃、MPa 操作条件下,反应 h,生成乙二醇含量约 10%的乙二醇、二乙二醇、三乙二醇混合水溶液,再经分离制得乙二醇。

优点:技术成熟,应用面广,收率为90%。

缺点:依赖石油资源,水耗大,成本高,并且国内缺少自主产权技术,即工艺技术对外依赖程度高。

2.煤路线生产乙二醇该工艺是以煤为原料,制得合成气后,通过直接合成法或间接合成法最终制成乙二醇。

目前国内合成气路线法乙二醇生产装置均采用间接法。

实际工程应用的间接法为草酸酯法。

即先制得合成气,然后再经催化反应生成草酸二甲酯(DMO),然后以 Cu/SiO2为催化剂,150 ℃条件下进行 DMO 的低压加氢制取乙二醇。

该方法转化率达 %,乙二醇选择性 %。

优点:成本低,能耗低,水耗低,适合我国缺油、少气、煤炭资源相对丰富的资源国情。

缺点:技术不成熟,目前催化剂寿命较短,聚合级产品质量不稳定,工程放大存在风险。

3.生物路线生产乙二醇自然界中的碳水化合物,无论是淀粉基的多糖类作物(如玉米、小麦等),还是单糖或多糖类农作物(如甜高粱、菊芋等)均可以作为生物路线生产乙二醇的原料。

中科院大连化学物理研究所研究人员首次尝试采用廉价的碳化钨催化剂应用于纤维素的催化转化,利用碳化钨催化剂在涉氢反应中具有的类贵金属性质,可以替代价格昂贵的贵金属催化剂,将纤维素全部转化为多元醇,而且对乙二醇的生成表现出独特的选择性,尤其是在少量镍的促进作用下,乙二醇的收率可高达61%, 是一种极具工业应用前景的绿色工艺路线。

优点:不需要消耗大量的氧气,没有废气、废水排放,属于环境友好技术。

缺点:收率低,技术难度大,目前达不到工业化生产要求。

合成气制乙二醇工艺技术合成气制乙二醇(ethylene glycol production from synthesis gas)是一种重要的工艺技术,用于生产乙二醇(ethylene glycol),乙二醇是一种广泛应用于化工、纺织和医药等领域的重要基础化学品。

合成气制乙二醇的工艺主要包括合成气制乙醇和乙醇水合成乙二醇两种方法。

其中,合成气制乙醇方法是通过合成气(合成气是一种由一氧化碳和氢气组成的可燃气体)催化制得乙醇,并将乙醇再催化合成乙二醇。

乙醇水合成乙二醇方法是将乙醇与水反应生成乙二醇。

以下是合成气制乙二醇工艺的具体流程。

首先,以天然气或煤作为原料,通过蒸汽重整催化剂将其转化为合成气。

合成气主要由一氧化碳和氢气组成,其化学式为CO+H2。

然后,将合成气与催化剂进行反应,得到乙醇。

合成气与催化剂反应生成乙醇的反应式为CO+2H2→C2H5OH。

接下来,将乙醇进一步催化反应,生成乙二醇。

乙醇催化合成乙二醇的反应式为2C2H5OH→C2H4(OH)2+H2O。

最后,对乙二醇进行精制和除水处理,得到纯度高的乙二醇产品。

乙二醇的精制过程主要包括蒸馏、结晶和吸附等步骤,以去除杂质和提高纯度。

合成气制乙二醇的工艺技术具有以下优点。

首先,原料广泛,可利用天然气、煤、石油等作为原料,能够提高资源利用率。

其次,反应过程中无需使用高温高压,操作相对简单,投资和运营成本低。

另外,乙二醇是一种多功能化合物,在化工、纺织和医药等领域有广泛应用,其生产规模和市场需求都很大。

然而,合成气制乙二醇的工艺技术也存在一些挑战和问题。

首先,催化剂的选取和催化剂寿命对工艺的影响较大,需要持续进行催化剂研究和改进。

其次,乙醇水合成乙二醇的方法反应选择性较差,容易产生副产物,需要进一步提高反应的选择性和产率。

此外,气相催化反应过程中管道和设备对反应物质的传输和分离也是一个挑战,需要合理设计和优化。

综上所述,合成气制乙二醇是一种重要的工艺技术,具有广泛的应用前景和市场需求。

煤制乙二醇工艺特点主要工艺特点(1)使用工业级原材料煤制乙二醇工艺技术的最大特点是采用工业级原料,更适合我国国情。

有较好市场前景和利润空间。

目前世界各国开发这项技术,都是以纯co、纯h2、纯no、纯o2和精醇为原料。

由于纯co、纯no等成本高,难以推广应用。

我们全部采用工业co、工业no、工业h2、工业o2、工业醇类为原料进行开发,使反应所需要各种原料,都有更加广阔的来源、更加便宜的价格和更加丰富的资源,为降低生产成本和大面积推广应用创造了条件,使这项工艺技术更具有实用性和先进性。

(2)能生产多种重要化工原料第二个特点是可以连续生产各种重要的化工原料。

草酸盐是一种重要的化工原料和中间体,广泛应用于医药、香料、农药、染料和有机合成中,除氢化生成乙二醇外,草酸盐水解生成草酸,氨解生成缓效肥料草酰酰胺。

同时可用于生产高附加值的精细化工产品,如乙醇酸甲酯(或乙酯)、乙醇酸、乙醛酸和乙二醛。

凭借原材料成本和工艺技术的优势,可自动连续大量生产,形成大型新兴产业群,提供大量就业机会,创造巨大的经济效益和社会效益。

煤制乙二醇工艺技术可以实现资源的综合利用,是真正的资源节约型产业。

该工艺技术使用所有工业原材料进行生产。

它不仅可以在有煤、天然气或油田气的地方建造大量工厂,但也要充分利用各种回收的Co No资源(如合成氨铜洗回收Co、炼钢转炉尾气、黄磷炉尾气、密闭电石炉尾气、铁合金炉尾气、焦化炉尾气、硝酸工业尾气等),还可以利用大量生物质和城市垃圾制备合成气,使大部分共有资源得到充分利用,实现资源的有效综合利用。

这是一个真正节约资源的行业。

这对于充分有效利用资源,减少能源浪费,减少环境污染,改善人类生存环境和健康状况,促进经济社会可持续发展具有重要意义。

(3)节能本工艺技术是能源节约型产业,合成草酸酯是在常压和低于160℃条件下进行的;草酸酯加氢制乙二醇是在低压和低于210℃条件下进行的,并有反应余热可回收利用。

和用乙烯经环氧乙烷生产乙二醇路线相比,能耗大大降低,是真正能源节约型产业。

煤制乙二醇项目1性质及主要用途乙二醇又名“甘醇”,简称EG。

是无色、无臭、有甜味的液体。

结构式为HOCH2CH2OH,分子量62.07,熔点-13.2℃,沸点197.85℃。

易吸湿,能与水、乙醇及丙酮互溶,但在醚类中溶解度较小。

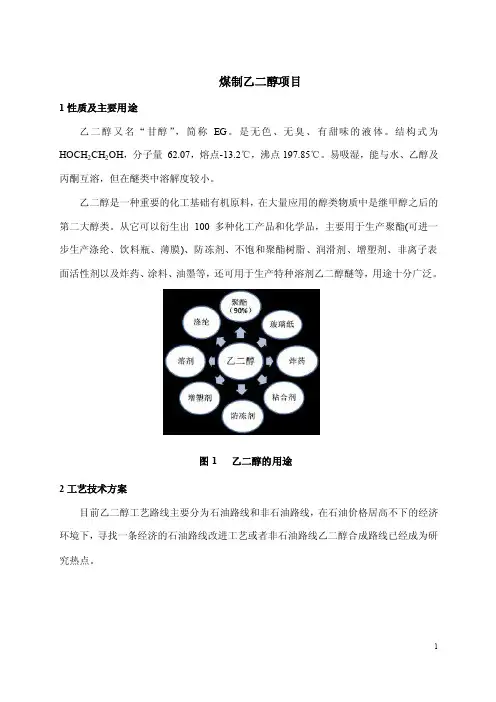

乙二醇是一种重要的化工基础有机原料,在大量应用的醇类物质中是继甲醇之后的第二大醇类。

从它可以衍生出100多种化工产品和化学品,主要用于生产聚酯(可进一步生产涤纶、饮料瓶、薄膜)、防冻剂、不饱和聚酯树脂、润滑剂、增塑剂、非离子表面活性剂以及炸药、涂料、油墨等,还可用于生产特种溶剂乙二醇醚等,用途十分广泛。

图1 乙二醇的用途2工艺技术方案目前乙二醇工艺路线主要分为石油路线和非石油路线,在石油价格居高不下的经济环境下,寻找一条经济的石油路线改进工艺或者非石油路线乙二醇合成路线已经成为研究热点。

2.1乙二醇石油路线工艺 2.1.1 环氧乙烷直接水合法环氧乙烷直接水合法是目前国内外工业化生产乙二醇的主要方法,环氧乙烷和水在加压到2.23MPa 和190-200℃条件下,在管式反应器中直接液相水合制得乙二醇。

2.1.2 环氧乙烷催化水合法针对环氧乙烷直接水合法生产乙二醇工艺中存在的不足,为了提高选择性,降低用水量,降低反应温度和能耗,世界上许多公司进行了环氧乙烷催化水合生产乙二醇技术的研究和开发工作。

其中主要有壳牌公司、联碳公司、莫斯科门捷列夫化工学院、上海石油化工研究院、南京工业大学等,其技术的关键是催化剂的生产,生产方法可分为均相催化水合法和非均相催化水合法两种,其中最有代表性的生产方法是壳牌公司的非均相催化水合法和UCC 公司的均相催化水合法。

2.1.3通过中间体合成乙二醇该方法又可分为乙二醇和碳酸二甲酯(DMC)联产法和碳酸乙烯酯水解法两种生产方法。

(1)碳酸乙烯酯法石油路线: ● 技术成熟,应用广; ● 水耗大、成本高; ● 副产品多;● 产品总收率:88%图3 环氧乙烷直接水合法图2 乙二醇合成路线碳酸乙烯酯法合成乙二醇是由二氧化碳和环氧乙烷在催化剂作用下反应生成碳酸乙烯酯(EC),碳酸乙烯酯再经水解制得乙二醇。

新疆中昆化工天然气制乙二醇报批公示华东理工POX高化学乙二醇技术新疆巴州库尔勒市政府网2021年6月对中昆化工2×60万吨/年天然气制乙二醇项目环境影响评价进行报批公示。

根据公示信息,新疆中昆乙二醇采用塔里木天然气乙烷回收工厂的天然气作为原料。

天然气经压缩和脱硫净化后,送至天然气转化装置。

采用华东理工天然气非催化部分转化(POX)技术生产合成气,合成气经南京化工研究院NCMA法脱除CO2后,进入H2/CO深冷和PSA变压吸附,分离出其中的H2和CO,作为草酸二甲酯和乙二醇装置的原料。

CO进草酸二甲酯装置生产 DMO,H2与DMO装置生产的草酸二甲酯生产乙二醇,副产乙醇、重质二元醇、轻质二元醇等产品。

乙二醇及草酸二甲酯为高化学技术。

项目分2期建设,规模均为60万吨/年。

一二期设备配置相同。

60万吨/年设备配置天然气净化及转化采用加氢转化吸收法脱硫,华东理工非催化部分转化(POX)技术。

包括天然气脱硫、转化及热回收、南化院NCMA脱碳等3个工序。

主要设备包括钴钼加氢反应器、氧化锌脱硫槽、转化炉、转化废锅,NCMA吸收塔、再生塔等。

2系列。

转化炉2开0备,单炉天然气处理量37425m3/h,共74850m3/h。

H2/CO 分离包括深冷和PSA提氢2个工序,主要设备PSA-H2装置、冷箱等。

单系列。

草酸二甲酯高化学DMO合成技术。

包括DMO合成、DMO精馏、MN回收、DMC回收等工序。

共3系列。

每系列1台反应器,单台反应器规模20万吨/年,共60万吨/年。

乙二醇高化学乙二醇合成技术。

包括乙二醇合成、乙二醇精馏、乙二醇脱醛、液相加氢等工序。

乙二醇合成3系列。

每系列2台乙二醇反应器,单台反应器规模20万吨/年,共60万吨/年。

空分 1套,规模为70000m3/h。

采用全低压分子筛净化吸附、空气增压、增压制动中压透平膨胀机制冷、液氧内压缩流程。

新疆中昆化工有限公司由新疆中泰(集团)有限责任公司、桐昆集团浙江恒盛化纤有限公司、嘉兴石化有限公司、桐昆集团浙江恒通化纤有限公司出资成立。

甲醇(jiǎ chún)下游产品项目简介甲醇下游产品项目(xiàngmù)简介甲醇下游产品项目(xiàngmù)简介近年来,煤化工行业装备、技术大型化日渐成熟,以(CO、H2)为原料生产的基础化工原料甲醇国内外产量激增,造成甲醇价格下挫,各地甲醇企业开工负荷不足,带来了下游产品的开发要求(yāoqiú),衍生的甲醇制甲醛、甲醇制烯烃、甲醇制冰醋酸、二甲醚、醇醚燃料以及这些为原料衍生的下游产品成为甲醇企业的发展目标。

现介绍几种甲醇的下游产品:1、甲醛(jiǎ quán)甲醛作为甲醇的主要下游产品,开发的最早。

随着市场需求量增大(zēnɡ dà),该产品一直方兴未艾,甲醛主要应用酚醛树脂(fēn quán shù zhī)等工程塑料、粘合剂,以及以甲醛为原料的乌洛托品、多元醇。

以甲醇为原料合成甲醛的方法主要有甲醇氧化脱氢、甲醇单纯氧化和甲醇单纯脱氢。

(1)甲醇氧化脱氢。

常用的工艺路线用精甲醇(粗甲醇)以银为催化剂,由甲醇氧化脱氢生产甲醛,1吨甲醛需0.47吨甲醇。

(2)甲醇单纯氧化。

铁钼法具有反应温度低、催化剂活性和选择性高、寿命长、对毒物不敏感、单耗低、产品浓度高等特点。

但是我国铁钼法无论工艺还是催化剂都依赖从国外引进,严重制约了其在我国的推广应用。

四川金象化工股份有限公司介绍反应温度300-350℃,并且可以生产50%的浓甲醛,催化剂寿命最高可达2年。

(3)目前,甲醇直接脱氢制甲醛的工作重点依然是高效催化剂的开发,也考虑(kǎolǜ)改进化学工艺,尽量缩短反应过程的接触时间,减少副反应发生。

太原(tài yuán)理工大学2007年申请专利,甲醇脱氢制无水甲醛(jiǎ quán)。

将上述制备的催化剂用于甲醇脱氢制无水甲醛,其工艺条件是:反应温度为700℃,;反应(fǎnyìng)压力为常压,甲醇进料浓度为10%。

乙二醇的工艺流程乙二醇,又称为1,2-乙二醇,是一种重要的有机化合物,化学式为C2H6O2。

它是一种无色、无味、粘稠的液体,具有良好的溶解性和稳定性,广泛应用于化工、医药、食品等领域。

乙二醇的生产工艺流程主要包括合成气制乙二醇法、乙烯氧化法和乙烯水合法等多种方法。

本文将重点介绍乙二醇的工艺流程及其生产过程。

一、合成气制乙二醇法合成气制乙二醇法是目前乙二醇生产的主要工艺之一。

该方法是以合成气(一氧化碳和氢气的混合气体)为原料,通过催化剂的作用进行一系列的反应制得乙二醇。

其工艺流程主要包括气相合成乙醇、水合成乙醇和乙醇制乙二醇三个步骤。

1. 气相合成乙醇合成气与催化剂在高温高压条件下进行反应,生成乙醇。

这一步骤是乙二醇生产的关键环节,需要选择适合的催化剂和控制好反应条件,以提高乙醇的选择性和产率。

2. 水合成乙醇乙醇经过水合反应生成乙二醇。

水合反应是在一定温度和压力下进行的,需要控制好反应条件和催化剂的选择,以提高乙二醇的产率和纯度。

3. 乙醇制乙二醇乙醇经过一系列的精制步骤,如蒸馏、结晶、干燥等,最终得到纯度较高的乙二醇产品。

二、乙烯氧化法乙烯氧化法是另一种常用的乙二醇生产工艺。

该方法是以乙烯和氧气为原料,通过氧化反应制得环氧乙烷,再经水解得到乙二醇。

其工艺流程主要包括乙烯氧化、环氧乙烷水解和乙二醇精制三个步骤。

1. 乙烯氧化乙烯与氧气在催化剂的作用下进行氧化反应,生成环氧乙烷。

这一步骤需要选择适合的催化剂和控制好反应条件,以提高环氧乙烷的选择性和产率。

2. 环氧乙烷水解环氧乙烷经过水解反应生成乙二醇。

水解反应是在一定温度和压力下进行的,需要控制好反应条件和催化剂的选择,以提高乙二醇的产率和纯度。

3. 乙二醇精制乙二醇经过一系列的精制步骤,如蒸馏、结晶、干燥等,最终得到纯度较高的乙二醇产品。

三、乙烯水合法乙烯水合法是一种新兴的乙二醇生产工艺。

该方法是以乙烯和水为原料,通过水合反应制得乙二醇。

其工艺流程主要包括乙烯水合和乙二醇精制两个步骤。

煤制气合成乙二醇工艺路径研究摘要:煤的利用是解决能源和化学品需求的关键。

目前,煤制气合成乙二醇作为一种重要的化学品在工业领域得到了广泛应用。

然而,煤制气合成乙二醇的工艺路径研究仍然存在许多挑战和难题。

本论文旨在对煤制气合成乙二醇的工艺路径进行研究,包括催化剂选择、反应条件优化、副产物利用等方面,旨在提出有效的工艺路径,以实现高效、可持续和环保的乙二醇生产。

关键词:煤制气;乙二醇;工艺路径引言随着石油资源的日益枯竭和环境问题的日益突出,煤作为丰富的化石能源资源被广泛关注和利用。

煤制气合成乙二醇是将煤制气转化为有机化合物乙二醇的重要工艺,具有广泛的应用前景。

然而,现有的煤制气合成乙二醇工艺仍面临一些问题,如催化剂选择、反应条件优化、副产物利用等。

因此,通过研究和探索煤制气合成乙二醇的工艺路径,对于实现高效、可持续和环保的乙二醇生产具有重要意义。

1.煤制气合成乙二醇的工艺概述煤制气合成乙二醇是一种利用煤作为原料制备乙二醇的工艺。

该工艺可以通过多种不同的路径实现,其中最常用的方法是通过煤气化生成合成气,然后将合成气进行催化合成乙二醇。

首先将煤进行气化反应,将固体煤转化为气态产物,主要包括一氧化碳(CO)、氢气(H2)和一些其他气体,如二氧化碳(CO2),甲烷(CH4)等。

对煤气化产生的气体进行净化处理,去除其中的杂质和不纯物质,例如硫化物、颗粒物、重金属等,以提高合成乙二醇产物的纯度。

对净化后的气体进行调节,使合成气中的CO和H2的摩尔比例适合合成乙二醇的反应条件,通常需要进行水蒸汽转换反应和调节气体的温度和压力等。

将调节后的合成气经过催化剂床进行催化反应,将CO和H2以及其他含氧物质(如甲醇)转化为乙二醇。

常用的催化剂是氧化钴、锌等金属催化剂。

对催化反应产物进行分离纯化处理,通常包括与水溶剂进行萃取、蒸馏等操作,得到高纯度的乙二醇产品。

2.煤气化过程及合成气生成2.1煤气化反应机理和类型煤气化是将煤转化为可燃气体的过程,主要产生合成气(合成气是指含有一氧化碳和氢气的气体混合物)。

煤制乙二醇市场李占良唐山中浩化工有限公司,河北唐山 071000摘要:乙二醇(EG)是一种重要的石油化工基础有机物,从他可以衍生出一百多种化学产品和化学品,主要用于生产聚酯(纤维、薄膜和瓶级聚酯)、防冻剂、不饱和聚酯树脂、润滑剂、增塑剂、非离子表面活性剂以及炸药、涂料、油墨等行业、此外还可用于生产特种溶剂乙二醇醚等,用途十分广泛。

关键词:煤制乙二醇;发展中图分类号:TQ223.162 文献标识码:A 文章编号:1671-5810(2015)41-0101-021 乙二醇简介目前工业合成乙二醇的主要方法是先经石油路线生产乙烯,再由乙烯氧化生成环氧乙烷,最后由环氧乙烷水解制得乙二醇。

基于国内富煤少油的能源现状,以煤炭为原料生产乙二醇,展现出了强劲的经济竞争力。

以煤为原料生产乙二醇,近期可能实现商业化生产的主要有两种工艺路线,一种是以煤气化制得合成气,再将CO 偶联合成草酸酯再加氢;另一种是以煤基甲醇制乙烯,乙烯氧化得环氧乙烷,然后环氧乙烷水和制乙二醇。

2 中国乙二醇产业发展现状酸酯加氢制乙二醇我国乙二醇产业始于20世纪60年代,截止到目前,我国生产的乙二醇绝大部分都来自于石油路线。

传统石化路线乙二醇的核心原料是环氧乙烷,由于环氧乙烷收到运输制约的原因,乙二醇装置要依托乙烯工厂建设,由此决定国内乙二醇生产能力主要集中在大型石化企业,这大大限制了乙二醇产量的提升。

此外,由于中东地区生产企业使用廉价的乙烷裂解原料生产乙二醇,由于生产成本低廉,附加运费运送到亚洲市场后,较之国内以石脑油生产乙烯制乙二醇的企业,在价格上仍存在显著优势,这也限制了国内企业以石油路线新建装置或扩能的积极性。

我国乙二醇生产厂家主要分布在中石化公司和中石油公司这两大公司,截止2013年2月,我国乙二醇生产厂家达21家,总产能484万吨/年(含EO/EG联合装置的EO产能)。

虽然国内乙二醇产能逐年增加,但仍然赶不上需求增长的步伐。

即使是在近期石油价格狂跌的大趋势下,乙二醇进口量仍在稳幅上涨,乙二醇供需缺口的增长大有愈演愈烈之势。

华东理工大学科技成果——合成气制乙二醇技术

项目简介

目前乙二醇(EG)主要生产路线是石油路线,即石油裂解得到乙烯,乙烯氧化制得环氧乙烷(EO),环氧乙烷水合制乙二醇。

我国是一个缺油贫气,煤炭资源相对丰富的国家。

目前国内煤炭气化技术已经较成熟,煤气化产生的合成气可以经草酸二甲酯加氢合成乙二醇,该工艺路线具有反应条件温和,设备压力等级和材质要求低,催化剂对环境污染小等优点,具有较好的发展前景。

在石油价格不断上涨的形势下,这一技术的开发对我国的经济发展具有重要的战略意义,其经济性也明显优于石油路线。

合成气合成乙二醇新技术的工艺过程有三个反应,分两步进行:首先一氧化碳与亚硝酸甲酯(MN)羰化偶联合成草酸二甲酯(DMO),反应生成的一氧化氮与氧气和甲醇反应生成亚硝酸甲酯,在反应体系中循环;第一步反应的产物草酸二甲酯再加氢制乙二醇(EG)。

其中,亚硝酸甲酯羰化偶联和草酸二甲酯加氢两步反应通过气-固催化反应完成。

该技术反应自封闭循环,生产过程消耗CO、H2(经分离的合成气),及氧气,生成乙二醇产品和少量水,是原子经济性较高的绿色化工路线。

华东理工大学发挥化学工程专业优势,与上海浦景化工技术有限公司和安徽淮化集团合作,完成了从催化剂到工业流程的工程开发过程,年产1000吨/年的中试装置一次开车成功,各步反应的转化率和选择性均大于设计值,产品乙二醇质量指标达到优级品标准。

目前在

国内处于领先地位。

项目成熟度产业化

应用前景

乙二醇是重要合成材料聚酯的主要合成原料之一,也用于冷冻剂、化妆品等的制备。

我国2011年的表观需求量约800万吨,国内产量约200万吨,进口量约600万吨,国内产品的自给率<30%。

知识产权及项目获奖情况

是自主开发和研究的成果,具有核心技术及自主知识产权。

合作方式技术转让。