塑料成型理论

- 格式:pdf

- 大小:2.69 MB

- 文档页数:34

塑料成型理論基礎 府曉明經理手稿年 月 日第一節 塑料的粘彈性一 塑料的基本力學模型塑料在加工過程中一般要經歷玻璃態、高彈態和粘流態 在玻璃態下塑料與其它剛性材料類似 力與應變的關系符合虎克定律 在高彈態下則比角復雜 次時塑料既表現出固體的性質 彈性 又表現出流體的性質 粘性 我們將這種彈性與粘性的綜合稱為塑料的粘彈性用於描述塑料在高彈態下粘彈性的最基本的力學模型如圖 所示圖 四種基本力學模型彈性模型 粘性模型 麥克斯威爾模型沃伊特 開爾文模型彈性模型符合虎克定律的彈性固體可用一個理想彈簧表示粘性模型符合牛頓粘性定律的牛頓型流體可用盛有粘性牛頓流體的粘壺來表示 粘壺可視為一個圓柱缸體 活塞受力後在缸內推要動流體爾移動麥克斯威爾模型該模型由一個理想彈簧和一個粘壺串聯而成 彈簧受力後產生瞬時彈性變形並以等應力傳遞給粘壺 粘壺中活塞將按均勻速度移動 此時表現為牛頓型流體的黏性流動 若將這種穩定流動或變形驟然制止 由於粘壺的粘性作用 彈簧受到的拉力不能立即消除 而是逐漸減小 這就是類似粘彈體的應力鬆弛過程 故該模型又稱為鬆弛模型 在該模型中粘壺產生了不可恢復的黏性流動沃伊特 開爾文模型該模型由彈簧和粘壺並聯而成 由於彈簧與粘壺並聯在一起 受力後彈簧不會立即被拉開 此時該模型就象一塊堅硬的物體 隻能在應力作用下徐徐發生變形 當解除應力後彈簧與粘壺又慢慢回復原狀 不會產生剩余形變沃伊特 開爾文模型所描述的變形接近彈性體 當解除應力後變形能夠復原 但是並不象彈性體那樣馬上復原 而是需要一段時間 麥克斯威爾模型則接近於流體 其粘滯流動是不可逆轉的 如果將這兩個力學模型結合起來 便較好地描述線型聚合物在高彈態下的粘彈性質二 粘彈性模型粘彈性模型是將麥克斯威爾模型與沃伊特 開爾文模型串聯起來分析的 粘彈性模型的受力圖如圖 所示圖 粘彈性模型在時間 以前 均處於原始狀態 到時間 時聚合物的分子鏈尤如彈簧一樣 產生瞬時彈性形變 若受力時間很短 聚合物僅產生瞬時彈性形變 並不影響塑料制品的應用性 但若繼續施加應力 將使粘壺 移動 即聚合物的分子鏈產生粘性流動位移 應力作用時間越長 粘性形變越大 並且粘壺 也隨之移動 然而粘壺 是與彈簧 並聯的 當應力解除後 在彈簧 的彈性作用下粘壺 最終將回復到其原始位置 時刻為應力即將解除前材料的最大形變 在應力解除後的 時刻 彈簧 的彈性形變立即恢復 而粘壺 和彈簧 粘壺 仍保持形變和位移 在 時刻 彈簧 回縮 但其運動被粘壺 所推遲 的應變 將在 時刻恢復 材料的最終總應變將僅是粘壺 的粘滯流動式中 等號右邊的第一項為材料的彈性形變 第二項是基於麥克斯威爾模型的粘性流動 第三項是基於沃伊特 開爾文模型的延遲彈性 該式不僅反映了彈性材料對時間的依賴性 同時可以定性地分析溫度對聚合物力學性能的影響低溫時 由於黏度 很高 式中等號右邊第二項 第三項均很小 材料表現為銷變模量為 的理想彈性體 但是 低溫時若在低於彈性極限連續 長期地施加應力 材料會發生糯變 這主要是式中第二項粘流效應所表現出的對時間的依賴性 式中第三項所表示的流動是可恢復的 這種可恢復的延遲流動與總形變相比是很小的一部分高溫時 和 都很低 式中等號右邊第一項 第三項與第二項相比顯得很小 材料處於粘流態 總形變主要表現為黏度 的流動應該指出的是 上述粘彈性模型隻是一個理想的模型 聚合物在粘流態時一般具有非牛頓性而不是牛頓性 彈性響應為非虎克性而不是虎克性 蠕變曲線也不隻依賴時間這一個因素 但是 該模型能幫助我們定性地理解塑料在加工過程中的力學行為 指導我們合理地制定和控制塑料的成型工藝條件第二節 塑料的流變性研究物質形變與流動的科學稱為流變學 流動與形變是塑料成型加工中最基本的工藝特征 聚合物的流變行為十分復雜 黏性流動不僅具有彈性效應 而且伴隨有熱效應聚合物流體既可以是處於粘流溫度 或 以上的熔體 也可以是在不高溫度下仍保持流動狀態的溶液 本節僅討論熔體的流變行為一 牛頓型流體塑料熔體在加工過程中的流動基本上屬於層流 我們可以將層流流動看成是一層層彼此相鄰且平行的薄層流體沿外力作用方向進行的相對滑移圖 為流體在圓管中層流滑移的示意圖圖 層流滑移的示意圖牛頓在研究低分子流體時發現切應力與剪切速率之間存在著如下關系τ μ dv/dr)=μdγ/dt= γ 式式 說明 液層單位表面上所施加的切應力 與液層間的速度梯度 成正比 此即著名的牛頓黏性定律 為比例系數 稱為牛頓黏度 它是流體本身固有的性質 其數值表征了流體抵抗外力引起流動形變的能力 不同流體的 值不同 它與流體的分子結構及流體溫度等密切相關凡符合式 的流體稱為牛頓型流體 牛頓型流體的應變具有不可逆性 應力解除後形變將永遠保持下去 這是純粘性流動的特點實踐証明 真正屬於牛頓型流體的是氣體 低分子化合物的液體 在塑料熔體中 除聚碳酸脂 等少數幾種和牛頓型流體相近外 絕大多數隻是在切應力很小或很大時才表現為牛頓型流體 塑料熔體在通過模具的澆注系統和注入系統時 其所受到的切應力並非很大或很小 故它們表現出的流動行為與牛頓流體不符 凡與式 不符的流體皆稱為非牛頓型流體二 非牛頓型流體非牛頓型流體包括黏性流體 粘彈性流體和時間依賴性流體 在常用塑料中 隻有少數聚合物的溶液呈時間依賴性 故暫不作討論 目前對黏性流動中的彈性行為的認識尚未十分清楚 所以通常將非牛頓型流體都簡化為黏性流體處理 必要時才進行某種修正 黏性流體的特征是在受力流動時 其剪切速率隻依賴於切應力的大小 而與切應力的作用時間無關黏性流體又分為賓哈流體 膨脹性流體和假塑性流體 這幾種流體的流動曲線如圖 所示圖 幾種流體的流動曲線從圖 中可以看出 賓哈流體隻有當切應力增加到某一臨界值時才開始流動 流動特征類似於牛頓型流體 切應力與剪切速率呈線性關系 屬於這種類型的如具有凝膠結構的聚合物溶液膨脹性流體的特點是在高速作用下 流體體積產生膨脹 切應力隨著剪切速率的提高有非線性增大的趨勢 如圖 所示 膨脹性流體的粘度隨剪切速率的增加而升高 稱為切力增稠現象 膨脹性流體一般較少 屬於膨脹性流體的如含有增塑劑的塑料糊 少數有填料的聚合物熔體等圖 幾種流體的黏度與剪切速率的關系假塑性流體是非牛頓型流體中最普通 最常見的一種 幾乎絕大多數聚合物熔體與溶液 其流動行為都接近於假塑性流體 從圖 中可以看到 切應力與剪切速率曲線在彎曲的起始階段有類似塑性流動的行為 故稱這類液體為假塑性流體 從圖 中可以看到 假塑性流體的黏度與剪切速率曲線偏離牛頓型流體曲線向下彎曲 黏度隨剪切速率的增大而降低 稱為切應力變稀現象在描述假塑性流體的經驗方程中 指數方程能較好地反映黏性流體的流變性質 該經驗方程認為 定溫下 在某段剪切速率的范圍內 黏性流體所受的切應力與剪切速率具有指數函數的關系 其數學表達式為τ=K(dv/dr)n=K(dγ/dt)n=Kγn (n< )式中 與 對於某一種黏性流體而言均為常數 稱為稠度 值癒高 流體的黏度癒大 為非牛頓指數 對於假塑性流體 值離整數 癒遠 流體的非牛頓性癒強為了便於和牛頓型流體公式相比較 可將式 改寫為τ=(Kγn- )γ取 η=Kγn-則 τ=ηγ式中 η稱為非牛頓型流體的表觀黏度 對於假塑性流體 η隨著γ 的提高按指數規律降低三 影響黏度的因素黏度是描述塑料熔體流變行為最重要的量度 由前面的討論可知 對於某種牛頓型流體 其牛頓黏度 為一個不變的常量 對於非牛頓型流體來說其表觀黏度 於流體的稠度 非牛頓指數 以及剪切速率 密切相關 而稠度 和非牛頓指數 又受溫度的影響 此外 壓力 聚合物的結構等也對黏度有著不可忽視的影響 下面分別討論溫度 壓力 剪切速率及聚合物的結構因素對黏度的影響溫度的影響研究結果已經証實 在粘流態 熱塑性塑料熔體的黏度隨著溫度升高而呈指數規律降低 但不同熔體的粘度對溫度的敏感程度並不一樣 對於那些表觀黏度對溫度不太敏感的塑料熔體 僅憑增加加工溫度來提高這些熔體的流動性是不恰當的 因為即使溫度增加的幅度很大 其表觀黏度卻降低有限 而且溫度過高會引起熔體降解 導致塑料制品的質量下降對於那些表觀黏度對溫度敏感的塑料熔體 隻要不超過分解溫度 提高加工溫度都能增大熔體的流動性壓力的影響在外部壓力的作用下 擠壓和注射壓力一般為 塑料熔體因受到壓縮而減小體積 分子間作用力的增加致使黏度也隨之增大 由於塑料熔體的壓縮率不同 故不同熔體的黏度對壓力的敏感性也不相同增壓引起黏度增加這一事實說明 單純通過增大壓力來提高塑料熔體的流量是不恰當的 過大的壓力還造成設備功率消耗過大以及設備的過度磨損 在塑料正常的加工溫度范圍內 增加壓力對黏度的影響和降低溫度對黏度的影響有著相似性 這種在生產過程中通過改變壓力或溫度都能獲得相同的黏度變化效應被稱為壓力 溫度的等效性剪切速率的影響塑料熔體的一個顯著特征是具有非牛頓性 其表觀黏度隨剪切速率或切應力的增大而減小 不同種類的塑料對剪切速率的敏感性有差別 在塑料加工中 可以通過調整剪切速率 或切應力 來改變熔體的黏度 但隻有黏度對剪切速率敏感的一類塑料才會有較好的效果 對於黏度對剪切速率不敏感的另一類塑料 可調整對其黏度影響更大的其它工藝參數 如溫度 來改變熔體的黏度在塑料成型加工中 如果熔體的黏度可以在較寬的剪切速率范圍內選擇 那麼寧可選擇在粘度對剪切速率不太敏感的剪切速率下成型更為合適 因為 在這種情況下剪切速率的波動對熔體的流動性影響不大 就不會造成制品質量的顯著差別聚合物的結構因素的影響實驗証明 塑料熔體的黏度隨聚合物相對分子質量的增加而增加 相對分子質量越大 則熔體的非牛頓性越強 實驗還証明 相對分子質量分布較寬的聚合物 其黏度對剪切速率的敏感性較大 非牛頓性也較強 所謂相對分子質量分布較寬 是指聚合物相對分子質量的變化區域大 反之則稱相對分子質量分布窄 相對分子質量分布窄的聚合物 其黏度對剪切速率敏感性小 而對溫度敏感性大 在較寬的剪切速率范圍內表現出更多的牛頓型流體的特征在聚合物中加入有限的溶劑或增塑劑等液體添加劑時 削減了聚合物分子間的作用力 熔體的黏度降低 流動性增大 而在聚合物中加固體填料時 一般會使熔體的黏度增大 流動性降低。

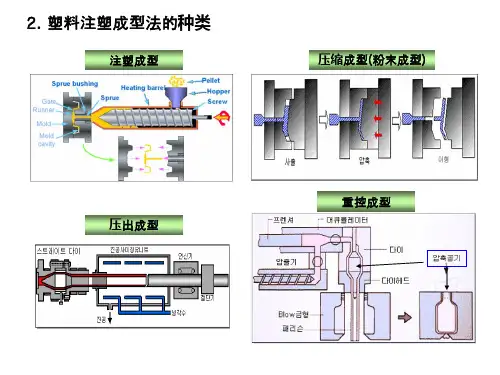

塑料成型原理塑料成型是一种常见的加工方式,它通过加热、压力或化学反应等手段,将塑料原料变形成所需形状的工艺。

塑料成型原理是指在成型过程中,塑料原料经历了哪些物理、化学变化,以及受到了哪些力的作用,从而实现了塑料成型的过程和原理。

首先,塑料成型的原理是基于塑料的可塑性和可流动性。

塑料原料在加热的作用下,会变得柔软,并且具有一定的流动性,这使得塑料原料能够被塑性变形,从而实现成型。

在加热过程中,塑料原料的分子结构也会发生改变,使得塑料原料变得更加柔软,易于成型。

其次,塑料成型的原理还与压力有关。

在成型过程中,通常需要施加一定的压力,以使塑料原料充分填充模具,保证成型品的形状和尺寸精度。

压力的作用下,塑料原料会充分流动,并且填充模具的每一个细节,从而实现成型品的精确形状。

此外,化学反应也是塑料成型的重要原理之一。

在一些特殊的成型工艺中,塑料原料会经历化学反应,从而实现成型。

例如,聚合反应是一种常见的化学反应,通过聚合反应,可以将单体聚合成高分子化合物,从而实现塑料成型。

总的来说,塑料成型的原理是多方面的,既涉及塑料原料的物理性质,也涉及加工工艺中的力学和化学变化。

只有深入理解塑料成型的原理,才能更好地掌握塑料成型的工艺技术,提高成型品的质量和生产效率。

在实际生产中,根据不同的塑料原料和成型工艺,需要针对性地选择合适的加热温度、压力和模具结构,以实现最佳的成型效果。

同时,还需要注意塑料成型过程中的一些问题,如热变形、收缩等,采取相应的措施进行解决,确保成型品的质量。

总之,塑料成型原理是塑料加工的基础,只有深入理解和掌握塑料成型的原理,才能更好地应用于实际生产中,实现塑料制品的高质量生产。

希望本文对塑料成型原理有所启发,能够为塑料成型工艺的研究和应用提供一定的参考和帮助。

第二章塑料成型的理论基础第一节塑料成型过程中的流变现象塑料成型是指将塑料料坯经过加热软化后,通过外力作用使其充分流动并冷却成型的工艺过程。

在塑料成型过程中,塑料料坯的流变现象是十分重要的,对于成型工艺的控制和成品质量的保证起着关键作用。

流变学是研究物质在外力作用下变形行为的学科,它主要研究物质的流动规律、黏弹性等特性。

在塑料成型中,流变现象主要包括流变应力、塑料的流变行为以及流变模型。

下面将逐一介绍这些内容。

首先是流变应力。

流变应力是指物质在流动时受到的应力,它是刻画物质流动特性的重要指标。

在塑料成型中,流变应力的大小会直接影响料坯的流动性和成型质量。

一般来说,流变应力与塑料的流速成正比,而与塑料的黏度成反比。

因此,提高塑料的流变应力可以通过增加加热温度、加大注射速度、增加料筒压力等方式来实现。

其次是塑料的流变行为。

塑料的流变行为是指在不同的应力和变形速率下,塑料的流动规律和变形特性。

常见的塑料流变行为主要有牛顿流体、非牛顿流体和粘弹性流体。

牛顿流体是指物质的黏度不随应力和变形速率的增加而改变,如水;非牛顿流体是指物质的黏度随应力和变形速率的增加而改变,如糊状物和胶状物;而粘弹性流体是指物质既具有流体的特性又具有固体的特性,如塑料。

最后是流变模型。

流变模型是用数学函数来描述物质的流变行为的模型。

常用的流变模型有牛顿流体模型、Bingham模型、Maxwell模型等。

其中,牛顿流体模型适用于描述牛顿流体的流变行为,它的流变应力与变形速率成正比;Bingham模型适用于描述非牛顿流体的流变行为,它的流变应力与变形速率之间存在一个阈值;Maxwell模型适用于描述粘弹性流体的流变行为,它考虑了物质的弹性和黏性。

在塑料成型过程中,准确地描述和控制流变现象是确保成型工艺稳定性和成品质量的关键。

通过研究塑料的流变性质和应用合适的流变模型,可以优化成型过程参数,提高产品的性能和可靠性。

塑料的成型原理

塑料的成型原理是通过热塑性塑料或热固性塑料在一定温度下加热融化后,注入到模具中,经过冷却固化形成所需的产品形状。

具体的成型原理包括以下几个步骤:

1. 塑料材料制备:选取适当的塑料原料,如聚乙烯(PE)、

聚丙烯(PP)、聚氯乙烯(PVC)等,然后进行预处理,如

研磨、干燥等,以确保原料质量。

2. 加热与融化:将塑料原料放入注塑机的加料口中,经过传热系统加热,使其在一定温度下融化成为可流动的熔体。

3. 注射与压力:将热融化的塑料熔体通过螺杆推进器送入模具的射嘴,随后利用注塑机的压力系统施加一定的压力,推动熔体充满整个模具腔道。

4. 冷却与固化:熔体注入模具后,通过模具内部的冷却系统,将熔体迅速冷却,使其在模具内部形成所需产品的形状。

5. 开模与取出:冷却固化后,注塑机分离模具,开启模具,取出成型好的塑料制品。

如果有多腔模具,则会重复进行上述步骤,以获得更多产品。

值得注意的是,不同的塑料成型方法(如注塑、吹塑、挤塑等)在成型原理上会有所区别,但大致遵循上述基本原理。

此外,塑料的成型过程还需要考虑到模具的设计和制造、熔体流动性、冷却方式等因素,以确保最终产品的质量和形状的精准度。