基于视觉信息的移动机器人控制系统设计.

- 格式:doc

- 大小:197.00 KB

- 文档页数:7

文章编号:1007-757X(2011)01-0028-03基于全景近红外视觉的室外移动机器人定位系统张栩摘要:针对室外移动机器人定位、导航问题,提出了一种基于全景近红外视觉的路标定位系统。

系统通过近红外主动照明降低了光照变化、阴影等因素的影响,利用全景摄像机获得大范围的路标定向信息。

图像处理中改进大津法和路标跟踪的应用使识别路标更准确、更快速,三角定位算法确保能精确的计算出机器人的世界坐标。

室外环境下移动机器人的定位实验结果表明,本系统具有较高的定位精度和良好的鲁棒性。

关键词:全景视觉;近红外;移动机器人;室外定位中图分类号:TP24文献标志码:B0引言智能移动机器人是机器人研究和工程应用的一个重要领域。

其中,室外移动机器人在军事、民用、商用方面都有广泛的应用前景,是目前研究的热点方向。

作为机器人在户外作业的基础,定位成了需要解决的首要问题。

近几年来,由于计算机图像处理能力和技术的飞速发展以及各种高端数字图像处理设备性能价格比的提高,机器视觉在移动机器人定位导航中的应用越来越受到人们的重视[1]。

与激光、声纳、GPS、WLAN等技术相比,视觉信号具有表述形式直观、信息量丰富、造价低廉并且不易被电磁辐射干扰等优点。

目前常用的基于视觉的室外移动机器人自定位方法,主要有基于自然路标和基于人工路标两种,前者是直接在环境中提取已存在的特征及物体,虽然运用灵活,但对周围环境要求严格且识别难度较大,主要用于需要高速运动的机器人如智能车辆;后者是提取人为放置在环境中的标志物体,它识别稳定并且具有较高精度,但对光照和阴影变化敏感,适合于速度慢但对精度要求高的作业型机器人。

本文针对高精度要求的室外机器人定位问题,提出一种近红外光源照明、全景视觉观测和人工编码路标相结合的室外机器人定位系统。

该系统通过近红外光成像降低光照和阴影的影响,利用全景视觉获取大范围环境信息,依靠图像处理算法识别路标,最后用三角定位算法完成机器人定位。

基于机器视觉的工业机器人分拣系统设计共3篇基于机器视觉的工业机器人分拣系统设计1基于机器视觉的工业机器人分拣系统设计随着市场需求的变化和制造技术的不断提升,工业机器人的应用越来越广泛。

在生产环节中,工业机器人能够取代劳动力,提高生产效率和产品质量,减少人为操作对环境的影响。

而在这些机器人中,分拣机器人具有广泛的应用前景,可以分拣不同形状、大小、颜色的物体。

然而,如果分拣机器人没有适当的控制系统,其作业效率和准确度均会变差。

因此,基于机器视觉的工业机器人分拣系统应运而生。

这种系统通过安装摄像头和光源,将视觉信息转换成机器人可以处理的数字信号,并控制机器人的动作和轨迹,实现自动分拣。

首先,基于机器视觉的工业机器人分拣系统需要相应的硬件设备。

摄像头是视觉传感器的核心,需要选择合适的型号和位置。

比如,一些生产线会设置多个摄像头,以便识别被摆放在不同位置的物体。

另外,光源的灯光强度和颜色也对机器人分辨物体的能力有很大影响。

例如,当物体表面光泽度很高时,光源应设置在适当的角度,以防止反射光干扰摄像头的识别。

其次,基于机器视觉的工业机器人分拣系统需要软件支持。

软件系统主要是用于视觉算法和机器人控制。

机器视觉算法是实现视觉识别的核心,主要有目标检测、特征提取、图像分割、模式匹配等内容。

而机器人控制算法则是帮助机器人完成分拣任务的关键,最常用的控制算法是PID算法,能够实现机器人的位置控制、速度控制和力控制。

最后,基于机器视觉的工业机器人分拣系统的应用场景较为广泛。

它可以应用于食品、药品、物流等多个行业,对企业的生产效率和产品质量有很大的提升。

例如,在生产线上,分拣机器人可以将不同类型的产品进行分拣和归类,符合生产效率和降低人工操作的要求。

总之,基于机器视觉的工业机器人分拣系统是一个能够高效、准确、节约人力的智能控制系统。

在未来的发展中,它将成为工业生产线的反复利用基于机器视觉的工业机器人分拣系统是一种具有广泛应用前景的智能控制系统。

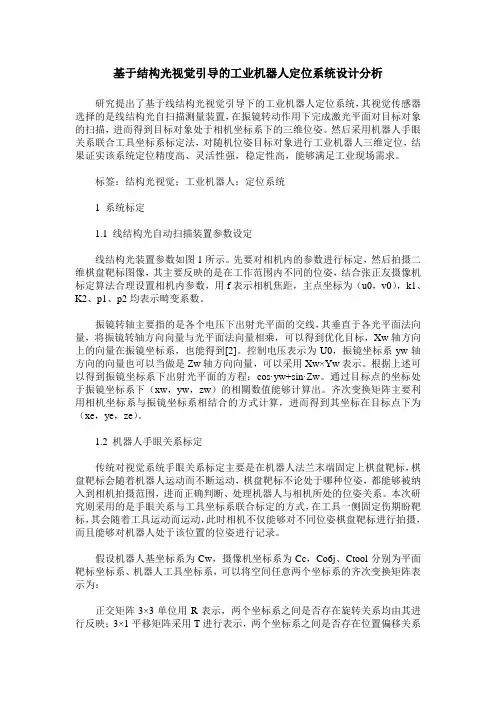

基于结构光视觉引导的工业机器人定位系统设计分析研究提出了基于线结构光视觉引导下的工业机器人定位系统,其视觉传感器选择的是线结构光自扫描测量装置,在振镜转动作用下完成激光平面对目标对象的扫描,进而得到目标对象处于相机坐标系下的三维位姿。

然后采用机器人手眼关系联合工具坐标系标定法,对随机位姿目标对象进行工业机器人三维定位,结果证实该系统定位精度高、灵活性强,稳定性高,能够满足工业现场需求。

标签:结构光视觉;工业机器人;定位系统1 系统标定1.1 线结构光自动扫描装置参数设定线结构光装置参数如图1所示。

先要对相机内的参数进行标定,然后拍摄二维棋盘靶标图像,其主要反映的是在工作范围内不同的位姿,结合张正友摄像机标定算法合理设置相机内参数,用f表示相机焦距,主点坐标为(u0,v0),k1、K2、p1、p2均表示畸变系数。

振镜转轴主要指的是各个电压下出射光平面的交线,其垂直于各光平面法向量,将振镜转轴方向向量与光平面法向量相乘,可以得到优化目标,Xw轴方向上的向量在振镜坐标系,也能得到[2]。

控制电压表示为U0,振镜坐标系yw轴方向的向量也可以当做是Zw轴方向向量,可以采用Xw×Yw表示。

根据上述可以得到振镜坐标系下出射光平面的方程:cos·yw+sin·Zw。

通过目标点的坐标处于振镜坐标系下(xw,yw,zw)的相關数值能够计算出。

齐次变换矩阵主要利用相机坐标系与振镜坐标系相结合的方式计算,进而得到其坐标在目标点下为(xe,ye,ze)。

1.2 机器人手眼关系标定传统对视觉系统手眼关系标定主要是在机器人法兰末端固定上棋盘靶标,棋盘靶标会随着机器人运动而不断运动,棋盘靶标不论处于哪种位姿,都能够被纳入到相机拍摄范围,进而正确判断、处理机器人与相机所处的位姿关系。

本次研究则采用的是手眼关系与工具坐标系联合标定的方式,在工具一侧固定伤期盼靶标,其会随着工具运动而运动,此时相机不仅能够对不同位姿棋盘靶标进行拍摄,而且能够对机器人处于该位置的位姿进行记录。

基于机器视觉的机器人分拣系统的设计与实现0引言在我国劳动力成本上涨、生产需求却不断增加的背景下,工业机器人越来越多的参与到工业生产的过程中来川。

机器视觉技术的引入使得工业机器人朝着更加智能化和柔性化的方向发展,节省了成本,提高了生产效率。

国外已经对基于视觉技术的工业机器人进行了多年的研究工作,视觉技术也逐渐从实验室走向实际应用,并已经广泛应用于电子电器、航天、汽车等工业领域。

例如口本学者S. Murakami等将视觉传感器与神经网络结合的弧焊机器人;澳大利亚Western大学研制的带有视觉系统的六自由度工业机器人;保时捷等汽车生产线上对车身进行高精度密封时运用的3D视觉定位技术等。

近年来,随着国家对机器人产业的大力扶持,国内的一些高校以及科研院所、企业等也对机器人视觉领域进行了相关的研究工作,填补了相关技术领域的空白。

与此同时,在实际应用中依然存在一些尚未解决的问题,例如复杂生产环境下的视觉系统容易受到光照和粉尘等因素的影响,使工业相机识别工件时识别算法的普适性和实效性受到一定的影响。

分拣作业是当前工业生产过程中的一个重要环节,传统的分拣方式采用示教或离线编程的方式,机器人的动作和目标的摆放位置都需要预先严格的设定。

一旦机器人的工作环境有所改变,就会导致抓取错误。

机器视觉技术利用摄像机来模拟人类的视觉功能来对客观的事物进行测量和判断,是一种非接触式的测量方式。

同时,针对复杂工业生产环境中光照、粉尘等对视觉系统产生的影响,采用一种对噪声具有较好适应性的匹配方法。

将机器视觉技术与并联机器人相结合,可以使分拣作业拥有更高的可靠性和柔性,作业对象以及分拣工序可以随时随地的变换,提高了工业化生产的效率和机器人分拣系统的智能化程度。

基于以上优势和相关技术基础,开发和研究基于视觉技术的工业分拣机器人系统有着十分重要的意义。

1机器人分拣系统的工作流程本文以阿童木并联机械手机器人和康奈视In-Sight 7000型智能相机为基础,设计并搭建了一套基于视觉定位技术的机器人分拣系统,如图1所示。

基于ROS的自主移动机器人控制系统设计自主移动机器人是近年来兴起的一种新型机器人,它能够在无人监管的情况下完成一定的任务。

集成控制系统是自主移动机器人的重要组成部分,它可以实现机器人的定位、导航、避障等基本功能。

本文将介绍一个基于ROS(Robot Operating System)的自主移动机器人控制系统设计。

1. ROS简介ROS是一个开源机器人操作系统,它为机器人开发者提供了一套标准化的工具和库,使得机器人软件开发变得更加简单和高效。

ROS是以C++和Python为主要语言开发的,它提供了许多机器人领域常用的功能模块,包括运动规划、感知、控制等。

2. 控制系统的硬件架构自主移动机器人控制系统的硬件架构主要包括机器人本体、传感器、计算机等部分。

机器人本体主要由底盘、电机、轮子等组成,传感器则包括激光雷达、视觉传感器、惯性导航系统等。

计算机可以是嵌入式电脑或者笔记本电脑等。

3. 控制系统的软件设计在ROS中,机器人的控制系统被称为“ROS节点”。

我们需要为机器人的各个模块(底盘、激光雷达、摄像头等)分别创建ROS节点,并在节点之间建立通信机制。

例如,我们可以为底盘设计一个控制节点,为激光雷达设计一个数据处理节点,为摄像头设计一个图像处理节点等。

4. 控制系统的软件框架控制系统的软件框架是ROS节点的整体设计方案,它主要包括节点的定义、通信机制设计、运动规划、障碍物避障等。

在本文中,我们以一个四轮差速机器人为例,介绍自主移动机器人控制系统的软件框架。

(1) 定义节点我们需要为机器人的各个功能模块定义ROS节点,例如底盘控制节点、激光雷达节点、摄像头节点等。

在定义节点时,需要指定节点的名称、输入输出消息类型等。

(2) 通信机制设计在各个节点之间建立通信机制,可以使用ROS的消息机制实现。

节点之间可以发布(Publish)和订阅(Subscribe)消息,实现数据的传输与共享。

(3) 运动规划运动规划是机器人控制系统的重要组成部分,它可以实现自主导航和路径规划。

基于机器视觉的机械手臂精确定位控制研究引言近年来,随着机器人技术的不断发展,机器视觉成为了一个热门的研究领域。

机器视觉能够为机器人提供感知和理解环境的能力,使其能够更加精确地执行任务。

机械手臂作为一种常见的工业机器人,其精确定位控制对于实现高质量的任务执行至关重要。

因此,基于机器视觉的机械手臂精确定位控制成为了一个备受关注的研究课题。

一、机器视觉在机械手臂精确定位控制中的应用1. 机器视觉在目标检测中的应用机器视觉可以通过图像处理和分析技术,实现对目标物体的检测和识别。

在机械手臂的精确定位控制中,机器视觉可以帮助机械手臂实时感知和定位需要抓取的目标物体。

通过在图像中提取目标物体的特征,机器视觉可以准确地定位目标物体的位置,并传递给机械手臂进行抓取。

2. 机器视觉在目标跟踪中的应用在机械手臂的任务执行过程中,目标物体可能会发生移动。

机器视觉可以通过实时的目标跟踪技术,实现对目标物体的实时跟踪和位置更新。

通过不断地获取目标物体的位置信息,机器视觉可以帮助机械手臂及时调整自身的位置和姿态,确保对目标物体的精确定位,从而实现稳定和准确的抓取。

3. 机器视觉在三维重建中的应用机器视觉不仅可以实现对目标物体在二维平面上的检测和定位,还可以通过相机的多视图组合,实现对目标物体在三维空间中的重建。

在机械手臂的精确定位控制中,三维重建技术可以帮助机械手臂更加精确地感知目标物体的形状、大小和位姿。

通过获得更全面和准确的目标物体信息,机器人可以更好地执行抓取任务,避免碰撞和误判。

二、精确定位控制算法研究与应用1. 基于特征匹配的精确定位控制算法特征匹配是一种常见的机器视觉算法,它通过提取目标物体的特征点,并在图像中进行匹配,从而实现对目标物体的精确定位。

在机械手臂的精确定位控制中,特征匹配算法可以帮助机械手臂准确地定位目标物体的位置和姿态。

通过将机器视觉的检测结果与机械手臂的控制指令相结合,可以实现对机械手臂的实时控制和调整。

基于单目视觉的移动机器人SLAM问题的研究共3篇基于单目视觉的移动机器人SLAM问题的研究1近年来,随着移动机器人的普及和应用范围的拓展,SLAM问题逐渐成为智能机器人领域研究的热点之一。

其中,基于单目视觉的移动机器人SLAM问题在实际应用中具有广泛的应用价值和发展前景。

基于单目视觉的移动机器人SLAM问题是指通过移动机器人的单目摄像头获取场景信息,并将其转化为机器人自身的位姿和场景信息,以实现对未知环境的建图和定位。

相比于传统的激光、视觉双目或多目视觉SLAM方法,单目视觉具有成本低、易于集成、信息获取范围广等优势。

因此,其研究具有极为重要的意义。

在基于单目视觉的移动机器人SLAM问题的研究中,主要包括以下几个方面的内容。

一、摄像头标定在基于单目视觉的移动机器人SLAM问题中,摄像头标定是必不可少的步骤。

通过对摄像头的本质矩阵、畸变系数等参数进行标定,可以精确地计算出摄像头的真实参数,以保证后续场景信息提取和位姿计算的准确性。

二、特征提取与匹配在单目视觉SLAM中,为了准确提取场景信息,需要对场景中的特征点进行提取。

目前常用的特征点提取方法包括SIFT、SURF、ORB等。

提取到的特征点可用于匹配图像、计算位姿等,从而实现多帧图像之间的场景恢复。

三、位姿计算位姿计算是基于单目视觉的移动机器人SLAM问题中的核心环节。

在该过程中,需要结合相邻帧之间的位置信息,使用迭代最近点(ICP)算法等进行位姿计算,并将计算结果传递给后续流程。

四、地图构建在基于单目视觉的移动机器人SLAM问题中,地图构建是将抽象的位姿、特征点等信息融合到一个实际的环境中的过程。

在此过程中,需要根据机器人经过的路径和位姿计算结果,以及提取出的场景特征点,构建出一个实际的地图,并将其传递到下一步操作中。

基于单目视觉的移动机器人SLAM问题的研究现状不断发展,已经形成了比较完善的技术体系。

其中,基于深度学习的方法已经成为研究的热点之一。

AGV搬运机器人视觉导航方案AGV(Automated Guided Vehicle,AGV)作为现代制造系统中的物料传送设备已经得到了广泛应用。

从理论上看,视觉导引AGV具有较好的技术应用前景,然而其却没能像电磁导引和激光导引AGV 那样广泛使用,主要问题在于视觉导引技术在实时性、鲁棒性和测量精度方面还有待进一步突破。

由多个AGV 单元组成的AGV 系统(Automated Guided Vehicle System,AGVS)配有系统集成控制平台,对AGV 的作业过程进行监管和优化,例如,创建任务、地图生成、发出搬运指令、控制AGV 的运行路线、跟踪传送中的零件以与多AGV 的任务规划和调度。

将AGV 与外部自动化物流系统、生产管理系统有机结合,对系统内每台AGV 合理地分配当前任务、选择最佳路径、实时图形监控、管理运行安全,实现信息化的管理和生产,方便地构成由调配中心计算机控制的自动化生产线、自动仓库和全自动物流系统。

目前视觉导引方式主要方法有基于局部视觉和全局视觉两种方法。

基于视觉导引的AGV 还没有大规模产业化,但其潜在的市场前景使其成为近几年来国内外AGV 研究的热点。

全局视觉导引方法是将摄像机安装在天花板或者墙上,以整个工作环境为目标,对包括AGV、导引路径、障碍物等进行对象识别,对各个摄像机获取的图像进行基于特征的图像融合,得到全局地图。

在生成的全局地图中,每个AGV 单元,导引线,障碍物的绝对坐标都能够实时获取。

全局视觉方法相对于将摄像机安装在车体上的局部视觉方法,在多AGV 调度、障碍物检测(固定和移动)、避障、全局监测方面更具优势。

尤其是可以对AGV 和障碍物的特征进行分类,通过增强型的卡尔曼滤波方法进行运动估计,动态跟踪每一个目标的位置、速度。

但是这种方法要根据不同的现场环境,按照视野不被遮挡并覆盖整个工作空间的原则,根据摄像机放置算法决定摄像机的数目、安装位姿。

因此这张全局视觉方法仅仅适用于室内且空间较大的场合,而且导引精度较低。

总754期第二十期2021年7月河南科技Henan Science and Technology基于机器视觉的苹果采摘机器人的设计与试验赵君爱(江苏海事职业技术学院,江苏南京211100)摘要:未来农业向着自动化和智能化发展。

基于机器视觉的苹果采摘机器人系统克服了苹果生长的不规律性、视觉定位及采摘方式等技术难题,提出了一套性能稳定的硬件及软件设计方案。

因此,概述苹果采摘机器人的整体设计思路,介绍机器视觉系统的工作原理、工作流程以及系统设计。

试验结果证明,该机器人采摘表现优良。

关键词:机器视觉;苹果采摘机器人;系统设计中图分类号:TP242文献标识码:A文章编号:1003-5168(2021)20-0027-03 Design and Experiment of Apple Picking Robot Based on Machine VisionZHAO Jun’ai(Jiangsu Maritime Vocational and Technical College,Nanjing Jiangsu211100)Abstract:The trend of future agriculture is automation and intelligence.The design process of apple picking robot system based on machine vision overcomes the technical problems such as irregular apple growth,visual positioning and picking mode,puts forward a set of hardware and software design scheme with stable performance,and summariz⁃es the overall design scheme of apple picking robot,The working principle,working process and system design of ma⁃chine vision system are introduced.The experimental results show that the robot has excellent picking performance. Keywords:machine vision;apple picking robot;system design我国各行各业用工成本不断上升,特别是农业生产领域,农产品采摘耗费人力成本较高,约占整体生产成本的40%。

移动机器人视觉导航算法的研究与设计的开题报告一、选题的背景及意义近年来,随着移动机器人的快速发展,人们对其功能的需求也越来越高。

移动机器人视觉导航算法是指移动机器人在运动过程中运用视觉传感器所采集的信息实现自主导航。

其在机器人探测、物流、清洁、安保等领域中具有广泛的应用,并且未来有着更为广阔的发展前景。

因此,研究移动机器人视觉导航算法的实现及其优化具有重要的理论和实践意义。

二、选题的目的和内容本论文旨在研究并设计一种移动机器人视觉导航算法,实现移动机器人在运动过程中的自主导航。

本文的研究内容包括:1.对现有移动机器人视觉导航算法进行分析和总结。

2.研究移动机器人视觉导航算法的工作原理和基本实现方法,并建立算法数学模型。

3.设计一种基于视觉传感器的机器人位置估计算法,实现机器人的精确定位和追踪。

4.研究移动机器人路径规划算法,设计一种基于局部最优化和全局优化的路径规划算法。

5.设计移动机器人控制模块,实现机器人的动态控制,使其能够遵循规划的路径进行移动。

三、选题的方法和技术路线本论文采用了理论分析和实验对比等方法。

首先,对现有移动机器人视觉导航算法进行分析和总结,以掌握其基本实现方法和优缺点。

然后,研究视觉传感器的原理及其在机器人自主导航中的应用,确定技术实现路线。

接着,根据研究结果,建立算法数学模型。

然后,设计一种机器人位置估计算法和路径规划算法,并实现算法验证。

最后,设计移动机器人控制模块,实现机器人的动态控制,使其能够遵循规划的路径进行移动。

四、可行性分析随着科技的不断进步,越来越多的高精度、高速度、低成本的视觉传感器被广泛应用于移动机器人中。

本文研究的移动机器人视觉导航算法是基于现有视觉传感器技术、机器人控制理论和路径规划算法,因此其技术可行性较高。

同时,本论文将对算法的性能进行实验对比验证,对研究结果具有较高的可靠性和实用性。

五、预期的研究成果通过本论文的研究,预期达到以下成果:1.总结现有移动机器人视觉导航算法,明确其优缺点和应用场景。

基于机器视觉的智能无人巡检机器人设计摘要机器视觉技术在现代智能制造、智慧城市等领域得到广泛应用。

本文基于机器视觉技术,设计了一种智能无人巡检机器人,旨在提高巡检效率,降低劳动强度和事故风险。

本文介绍了机器视觉技术的原理和应用,介绍了巡检机器人的硬件设计和软件实现。

实验结果表明,本设计可以有效地检测目标物体,实现自主导航和避障,实现智能巡检。

关键词:机器视觉,智能巡检,无人巡检机器人,自主导航,避障AbstractMachine vision technology has been widely used in modern intelligent manufacturing, smart cities and other fields. Based on machine vision technology, this paper designs an intelligent unmanned inspection robot, aiming to improve inspection efficiency, reduce labor intensity and accident risk. This paper introduces the principle and application of machine vision technology, and introduces the hardware design and software implementation of the inspection robot. The experimental results show that this design can effectively detect target objects, realize autonomous navigation and obstacle avoidance, and achieve intelligent inspection.Keywords: machine vision, intelligent inspection, unmanned inspection robot, autonomous navigation, obstacle avoidance第一章绪论1.1 研究背景在现代工业制造、城市管理等领域,随着设备的复杂性和数量的增加,传统的巡检方式已经无法满足需求。

基于视觉引导的工业机器人定位抓取系统设计一、本文概述Overview of this article随着工业自动化技术的不断发展,工业机器人在生产线上的应用越来越广泛。

其中,定位抓取系统是工业机器人的重要组成部分,其准确性和稳定性直接影响到生产效率和产品质量。

本文旨在设计一种基于视觉引导的工业机器人定位抓取系统,以提高工业机器人的智能化水平和抓取精度。

With the continuous development of industrial automation technology, the application of industrial robots on production lines is becoming increasingly widespread. Among them, the positioning and grasping system is an important component of industrial robots, and its accuracy and stability directly affect production efficiency and product quality. This article aims to design a visual guided industrial robot positioning and grasping system to improve the intelligence level and grasping accuracy of industrial robots.本文首先介绍了工业机器人在现代工业生产中的应用及其重要性,并指出了定位抓取系统在设计中的关键性。

接着,阐述了基于视觉引导的定位抓取系统的基本原理和优势,包括通过摄像头捕捉目标物体的图像信息,利用图像处理算法提取目标物体的特征,并通过机器人控制系统实现精准定位与抓取。

第26卷第11期2020年11月计算机集成制造系统Vol.26No.11 ComputerIntegrated ManufacturingSystems NovG2020DOI:10.13196/j.cims.2020.11.015自主移动焊接机器人嵌入式视觉跟踪控制系统杨国威1,王以忠1,王中任2+,刘海生2,肖光润2(1天津科技大学电子信息与自动化学院,天津300222;2.湖北文理学院机械工程学院,湖北襄阳441053)摘要:为解决大型工件现场焊接空间受限和焊缝跟踪精度受干扰的问题,提出并设计了一种自主移动焊接机器人嵌入式视觉跟踪控制系统。

系统紧凑、体积小,适应现场焊接作业。

提出基于核相关滤波的焊缝跟踪算法,以解决焊接时的弧光干扰问题,实现实时、精确、可靠的焊缝跟踪。

该算法通过生成大量的正负样本进行分类器训练,并映射到高斯核函数空间进行计算,来提高跟踪精度和可靠性;通过构建样本的循环矩阵和傅里叶变换来减少计算量,提高跟踪实时性。

在ARM嵌入式系统中实施该自动跟踪算法,完成了对移动机器人的爬行和横摆控制,并实现了焊接过程的实时纠偏。

通过对大型管道V型焊缝进行焊接实验表明,帧率达到10fps,焊缝轨迹跟踪准确,焊接表面平顺。

关键词:自主移动焊接机器人;嵌入式视觉控制;焊缝跟踪;核相关滤波;纠偏控制中图分类号:TG409文献标识码:AEmbedded vision tracking control system for autonomous mobile welding robotYANG GUowei1,WANG Yizhong1,WANG Zhongren2+,LIU Haisheng2,XIAO GUangrUn2(1.College of Electronic Information and Automation,Tianjin University of Science and Technology,Tianjin300222#China;2.College of Mechanical Engineering,Hubii University of Arts and Science,Xiangyang441053,China)Abstract:To solve the problem of limited space and disturbance of seam tracking accuracy when welding large work pieces anembeddedvisua0trackingcontro0system forautonomous mobie we0dingrobot wasproposedand designed which wassuitab0eforfie0d we0dingoperation withitscompactandsma0size.Aseamtrackinga0gorithm basedon Kerneizedcorre0ationfiterwasproposedtoso0vetheprob0emofarcinterferenceduringwe0dingandtore-aizerea-time accurateandreiab0eseamtracking.A0argenumberofpositiveandnegativesamp0esweretrainedto constructc0assifiersand Gaussiankerne0function mapping wasusedtoimprovetrackingaccuracyandreiabiity.Samp0ecycicmatrixandFouriertransform wereca0cu0atedtoreducetheamountofca0cu0ationandreaizetherea-timetracking.Theautomatictrackinga0gorithm wasimp0ementedintheembeddedsystembasedonARMtocontro0 thecrawingandyawofthemobierobotandreaizerea-timedeviationcorrectionin we0dingprocess.Thewe0ding experimentofV-shapedwe0dingseamfor0argepipeinewasconducted andtheframerateofthevisua0sensorcou0d reach10fps.Theproposedsystemcou0dcorrectthedeviationautomatica0ywiththemovementofthewe0dingrobot thetrackofthewe0dwasaccurate andthewe0dingsurfacewassmooth.Keywords:autonomouswe0dingrobot;embeddedvisioncontro0;seamtracking;kerneizedcorre0ationfiter;rectify deviationcontro0收稿日期:2019-02-18;修订日期:2019-06-03"Received18Feb.2019;accepted03June2019.基金项目:国家自然科学基金青年科学基金资助项目(51805370);*机电汽车”湖北省优势特色学科群幵放基金资助项目(XKQ201809) Foundation items:Project supported by the Youth Program of National Natural Science Foundation,China(No.51805370),and the "Electromechanical Automobile"of Hubei Provincial Advantage and Characteristic Discipline Group Opening Foundation,China(No.XKQ201809).3050计算机集成制造系统第26卷0引言焊接过程中让焊接机器人自主感知焊接环境并实时调是动化的发展方向「1(。

基于视觉信息的移动机器人控制系统设计张绍磊,孙元义,李伟中国农业大学工学院,北京 100083E-mail: spacewords@摘要:本文介绍了一种自行开发的基于视觉信息的移动机器人系统设计方案。

以TMS320LF2407A作为控制系统核心控制器,采用视觉导航的方式,设计了机器人运动模糊控制算法,保证了控制的准确性,提高了控制的实时性。

通过实验验证,该系统运行良好。

关键词:DSP 移动机器人模糊控制1. 引言随着我国现代化农业技术的发展,对作业的精细化要求越来越高。

田间自主移动自动化设备在作物喷雾、变量施肥、自动除杂草等多方面具有巨大的应用前景,能够代替人类从事一些劳动强度大,对人体有害的工作,是现代农业机械智能化的一个重要的应用[1]。

本文所介绍的针对基于视觉信息的移动机器人平台采用四轮结构,前两轮驱动,后两轮从动的运动方式,靠前轮差速实现机器人转向。

系统的路径规划主要通过PC机来实现,底层的移动机器人主控CPU采用高性能数字信号处理器TMS320LF2407A。

基于视觉的运动控制算法大多采用PID算法。

但是机器人运动系统往往具有非线性、时变性等不确定性因素,并且由于控制参数较多,多个参数之间的相互影响,从而使常规PID控制器不能达到理想的控制效果。

本文中,采用模糊控制算法,它具有不依赖于精确的数学模型,易于实现对不确定系统及非线性系统的有效控制的优点。

同时,抗干扰能力也比较强,对于大时滞、非线性等复杂系统,能够取得满意的控制效果。

2. 移动机器人控制系统设计机器人系统根据视觉传感器获得的信息,控制机器人跟踪导航路径,实现机器人的自主导航运动的方式。

移动机器人整体结构框图如图1所示。

图 1 移动机器人整体结构- 1 -该系统主要由三部分组成:感知子系统,控制子系统和移动机构。

移动机器人控制系统是一个位置闭环系统.图像传感器实时采集田间变化信息,通过视频采集卡将信息传递给图像处理模块,图像处理后的导航信息发送到运动控制子系统,最后由运动控制子系统完成任务分配,协调控制各个驱动轮的转动,对机器人的位姿进行纠正,从而实现对机器人的闭环控制与路径跟踪。

2.1 机器人控制单元硬件结构移动机器人控制单元主要由微控制器、电机驱动模块、电流检测模块、键盘模块、通讯模块组成。

如图2所示。

图 2 机器人本体控制系统硬件结构图控制系统采用TMS320LF2407A作为核心控制器。

TMS320LF2407A采用改进的哈佛结构,30MIPS~40MIPS(百万条指令每秒)的处理速度,同时采用四级流水线结构,支持多指令的单周期执行,使得在系统控制中可以运行很复杂的算法。

此外,它还提供强大的电机控制外围设备和大容量片内存储器,支持16路脉宽调制(PWM)输出通道,16通道双10位模数转换(ADC)输入,16位串行通信接口(SCI)等强大外设。

本系统中采用SCI接收系统导航信息,通过DSP比较单元产生PWM信号对驱动电机进行控制[2]。

电机控制是机器人运动控制和行为决策的基础。

电机驱动系统示意图如图3所示。

由TMS320LF2407A比较单元控制的2路PWM信号经过TLP521-2高速光耦进行光电隔离,经过PWM逻辑控制电路,在硬件上保证H桥驱动电路上下桥臂不会同时导通,再通过栅极驱动电路,提高场效应管的栅极驱动电压,最后由4个N沟场效应管IRF540N组成的H桥驱动电路驱动直流电机。

通过调整PWM 信号及其占空比就可以改变电机的方向和转速。

图 3 电机驱动系统示意图移动机器人,尤其是在田间工作的移动机器人常常会因为机械故障、负荷过大等原因,使电机处于静止状态或者电机速度达不到设计的给定速度,发生堵转等现象。

由于电机的驱动转矩不能无限增大,当电枢电流超过了其所能承受的最大电流时,就会导致电机线圈绕组 - 2 -烧毁。

为了保护电机,在电机回路中串入0.05欧的精密电阻,以电阻上压降来反映电路电流的大小。

在这里采用MAX472电流电压转换器来实现电流的检测,保证电流检测电路能适应大范围电流的测量。

2.2 控制系统程序结构系统控制软件的设计采用模块化编程的思想。

DSP程序主要由系统初始化模块、模数转换模块、串口通讯模块、运动控制模块、键盘服务模块等几部分组成。

本试验采用的集成开发、调试环境是TI公司的CCS2.20。

采用C语言和汇编语言混合编程的方法,提高了软件开发的速度和可读性,同时兼顾了代码的效率。

系统的软件框架如图4所示。

图 4 系统软件框架图主程序调用初始化程序,对系统的系统寄存器进行正确的配置;键盘中断服务程序,主要是用来完成对机器人的手动操作,包括机器人的前进、后退、转弯、停止等操作,同时可以进行手动控制和自动控制的切换;模数转换程序通过ADC 中断完成对电流信号和角度传感器的采样处理;串行通信程序通过接收中断来完成和PC机的通讯,接收图象处理单元的视觉控制信息,主要是航向角度偏差以及位移偏置偏差。

2.3 机器人运动控制算法[3,4,5]当机器人在视觉信息下以预设速度运行时,由于各种原因的影响,机器人与参考路径会产生偏差,包括航向角度偏差以及位移偏置偏差,具体如图5所示。

其中,S为机器人实际的位置,S1为被跟踪路径的起点,S2为被跟踪路径的终点。

图 5 移动机器人与导航路径的关系这里,我们规定,机器人方位角φ与路径方位角φr之间的误差可以表示为:- 3 -θ=φ−φr (1-1)机器人的实际位置S到跟踪路径S1S2的距离即位移偏置误差,对于它的正负,这里规定,当导航路径参考点位于机器人右方时,定义λ为正;当参考点位于机器人左方时,则定义λ为负。

本文设计了一个双输入单输出的模糊控制器,其输入参数主要是通过导航信息获得的位移偏置信息和导航角度误差信息,模糊控制器的输出变量是电机的控制增量,进而可以得到两轮的驱动电压控制量,从而对机器人进行控制。

1) 角度误差的模糊化角度误差θ被模糊化为六个词集{负大、负中、负小、零、正小、正中、正大},分别表示为{ NB,NM,NS,ZE,PS,PM,PB }。

将角度误差分为7个等级,即θ的模糊论域为{-3,-2,-1,0,1,2,3},并用三角隶属函数表示。

2) 位置误差的模糊化位置误差λ被模糊化为六个词集{负大、负中、负小、零、正小、正中、正大},分别表示为{ LB,LM,LS,ZE,RS,RM,RB }。

将位置误差分为7个等级,即λ的模糊论域为{-3,-2,-1,0,1,2,3},并用三角隶属函数表示。

3) 输出控制量的模糊化输出控制量电压控制增量被模糊化为六个词集{负大、负中、负小、零、正小、正中、正大},表示为U={NB,NM,NS,ZE,PS,PM,PB}。

考虑到控制精度的要求,将输出量分为13个等级,即输出量模糊论域为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},并用三角隶属函数表示。

自主移动机器人的运动控制系统模糊控制规则设计描述了模糊控制器输入变量位置误差,角度误差和输出控制量之间的关系。

规则要求:当位置误差和角度误差较大的时候,机器人能够以最快的速度靠近导航路径,跟踪导航线。

当距离偏差和方位偏差较小的时候,控制模糊控制器的输出,防止系统超调。

兼顾移动机器人路径跟踪系统的稳定性和响应速度,本文归纳了49条控制规则,构成表1所示的控制规则表。

解模糊的方法有很多种,在这里采用最大隶属度法进行非模糊化,将控制量由模糊量转表1 模糊控制规则表- 4 -映射到控制对象所能接受的实际范围后,即可得到实际的车轮电压控制增量,进而控制车辆的转动,达到跟踪导航路径的目的。

3. 实验本文人工的在实验室环境下铺设了绿色路径,通过图像处理模块获得路径信息,在路径跟踪的过程中,采用模糊控制的策略,控制的实时性较好。

在实验中主要针对直线导航进行了测试,移动机器人在此时能够具有一定的跟踪精度,但由于受到图像处理速度的影响,机器人的行驶速度受到了限制。

而且由于路径跟踪过程中,运动轨迹基本上一直处在纠正状态,即在导航线附近运行,从而在一定程度上影响了跟踪的精度和速度。

系统在0.2m/s的低速运行时,在6m范围内的直线导航精度可以控制在±3cm之内。

4. 结论本文介绍了一种基于DSP(TMS320LF2407A)为核心控制器的移动机器人控制系统。

采用视觉导航的方式,使机器人运动的灵活性与自主性得到了增强;同时提出了一种视觉信息下的模糊控制算法,实现了机器人可靠的路径跟踪。

在实验室环境下,通过实验验证,控制系统工作稳定、可靠,具有一定的实用价值。

参考文献[1][2][3][4][5] 沈明霞,姬长英.农业机器人的开发背景和技术动向.农机化研究,2000,5(2):31~35 刘和平,《TMS320LF240xDSP C语言开发应用》.北京:北京航空航天大学出版社,2003.1 李人厚,《智能控制理论和方法》.西安:西安电子科技大学出版社,1999 李士勇,《模糊控制·神经控制和智能控制论》.哈尔滨:哈尔滨工业大学出版社,1996 储江伟,王荣本,郭克友等,基于机器视觉引导的两轮差速转向AGV控制问题的研究.机械与电子,NO 5,2002:51~55The System Design of a Mobile RobotBase on Vision InformationZhang Shaolei ,Sun Yuanyi,Li WeiCollege of Engineering,China Agricultrual University,Beijing(100083),China AbstractThis paper mainly describes a design of a mobile robot system based on vision information.TMS320LF2407A was used as the system controller,and a fuzzy control algorithm is presented to ensure the control accuracy and improve the real-time performance. The system performs well through the experiment.Keywords: DSP , mobile robot , fuzzy control- 5 -。