掘进机截割头截齿排列研究

- 格式:pdf

- 大小:224.59 KB

- 文档页数:3

采煤机和掘进机截齿的失效分析及对策1、截齿的失效分析截齿在截割煤岩时承受高的压应力、剪切应力和冲击负荷,煤的硬度虽不很高,但其中经常会遇到煤矸石等硬的矿料,并且在采煤和凿岩过程中,截齿还有升温问题,导致齿顶材质软化,加速了截齿的失效过程。

1.1刀头脱落当截齿磨损到一定程度后,其齿尖的硬质合金(刀形齿为合金片,镐形齿为合金头)将脱落。

刀头脱落的原因主要有2个方面:(1)钎焊质量问题,如焊接处存在夹砂、微裂纹以及虚焊等缺陷;(2)截齿在截到煤岩时承受的强大冲击负荷,致使缺陷产生应力集中,反复的冲击,必然导致合金刀头的松动,直致脱落。

脱落硬质合金刀头的截齿已经完全失效。

1.2刀头碎裂(崩刃)截齿截割煤岩时在冲击载荷的作用下,刀头处于高压应力状态。

若遇到煤岩中坚硬的矿料,在齿刃与煤岩接触不良处承受高的剪应力,处于拉应力状态,当拉应力超过合金的强度极限时即发生碎裂,对于刀形齿来说表现为合金片的断裂,而镐形齿为镶嵌刀尖的折断。

合金刀头碎裂一崩刃后,截齿缺乏锐利的合金齿尖,使截割阻力剧增,直接影响生产效率的提高,且加剧了截齿的磨损。

1.3截齿的磨损(1)磨粒磨损截齿在工作过程中,磨粒(煤矸石等)与截齿表面间产生较大的压应力,带有锐利棱角并具有合适的迎角的磨粒能切削截齿表面形成显微切削;如果磨粒不够尖锐或刺入截齿表面角度不适当,则在截齿表面挤出犁沟,随着截齿工作时间的延长,磨粒反复对截齿表面推挤,产生严重的塑性变形流动,使得表面下层塑性发生相互作用,导致塑变区内位错密度增加,变形材料表面产生裂纹,裂纹扩展,截齿表面形成薄片状磨屑。

而且煤层中存在腐蚀性介质与截齿表面发生化学反应而造成表面材料腐蚀,机械性能下降,并使表层金属与基体材料结合力降低,加快了截齿材料表层的磨损。

(2)热疲劳磨损截齿在截割煤岩时,承受高的间歇式的冲击载荷,为了分析其对截齿表层的破坏,可将冲击载荷分解成法向力和切向力。

法向力和切向力通过接触点作用传递到截齿次表层,在这些力的作用下,截齿表面上较硬的微凸点将变形,反复挤压导致附近软表面产生塑性流动并在截齿亚表面层形成积累。

对截割头截齿焊接定位方法的设计分析对截割头截齿焊接定位方法的设计分析摘要:通过对截齿在截割头体上排列法则的研究,确定齿尖定位的参数,在实践中设计一种以此参数为依据进行齿座焊接的工艺装置,可更高效、更精准的定位焊接截齿座。

关键词:截齿座定位参数螺旋线中图分类号:S611 文献标识码:A 文章编号:前言截割头主要功能是破碎和分离煤岩,目前,截割头上的截齿座能否准确焊接定位已成为决定掘进机性能的主要因素之一。

公知截割头截齿排列复杂,定位参数繁多,传统的定位方法只是靠人工量尺的方法,操作繁琐、误差较大、制作周期长,而且后续质检工序难以进行。

相对于传统方法,现有一种自动化机械手安装定位设备,但设备采购价格昂贵,不适用于小批量生产。

因此研制一种经济适用新型截割头截齿座安装定位仪是急需解决的新课题。

1 定位参数的确定首相给出一个包络面的定义,为用于放置截齿齿尖的旋转曲面。

用一个光滑的旋转曲面放置截齿有利于减少截齿在截割过程中的的载荷不均。

包络面的母线反映了沿截割头轴线方向齿尖所在半径的变化规律,对包络面的设计实际就是对包络面母线的设计,截割头包络面一般分为主切削段和过渡段两部分。

目前,纵轴式掘进机截割头形状为圆柱体、圆锥体和球冠体的组合,抛面体和球冠的组合,其主切削段包络面母线为直线段或者抛物线,过渡段包络面母线为圆弧段。

通过对现有掘进机包络曲线研究和建立相应的曲线数学方程,得知一个完整截割头包络曲线是由几段不同曲线组成。

即截割头分为圆柱面、圆锥面和球面。

截齿齿尖在三段曲面上成三条螺旋线排布,因此截齿及齿座的安装定位设计是三维空间设计,除齿尖轴向距离Z、截割半径R和圆周角θ外,还包括齿座的三维空间姿态角度参数倒角β、转角α、切削角δ(45°)。

常规的设计方法很难适用,需借助空间几何模型找出定位方法。

(如图1)图1 截割头模型2 齿座焊接定位装置结构及特征截齿座三维空间范围内定位关系复杂,在生产焊接组立过程中很难准确保证各个定位参数符合图纸要求。

FORUM 论坛装备78 /矿业装备 MINING EQUIPMENT采煤机截齿优化应用研究□ 李锦良 大同煤矿集团同生同基煤业有限公司在巷道掘进及煤层回采过程中,采煤机截齿是损耗率较高的配件,而且其机械性能的优劣直接与生产效率相关,其使用寿命的大小影响了其他采煤设备及其配件的有效使用年限。

大同煤田特有的“三硬”地质条件,采煤机在截割薄煤层时,由于煤层的厚度变化及构造发育,为满足生产条件,需要掘进部分岩石。

因此,采煤机截齿与“三硬”煤岩接触,应力集中及冲击载荷长期作用于采煤机截齿,采煤机截齿产生形变,齿耗增加,采煤机截齿寿命大大降低,截齿经常需要更换。

为了提升采煤机截齿的性能,本文对采煤机截齿的损耗机理进行分析,针对截齿磨损机理,制定截齿参数优化方案。

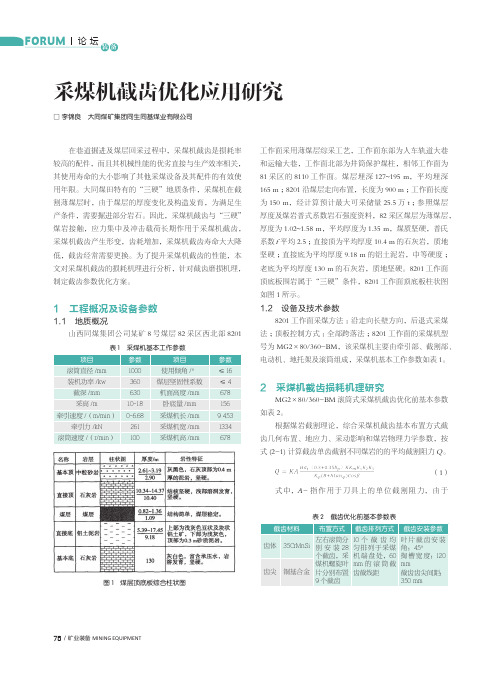

1 工程概况及设备参数1.1 地质概况山西同煤集团公司某矿8号煤层82采区西北部8201工作面采用薄煤层综采工艺,工作面东部为人车轨道大巷和运输大巷,工作面北部为井筒保护煤柱,相邻工作面为81采区的8110工作面。

煤层埋深127~195 m,平均埋深165 m ;8201沿煤层走向布置,长度为900 m ;工作面长度为150 m,经计算预计最大可采储量25.5万t ;参照煤层厚度及煤岩普式系数岩石强度资料,82采区煤层为薄煤层,厚度为1.02~1.58 m,平均厚度为1.35 m,煤质坚硬,普氏系数f 平均2.5;直接顶为平均厚度10.4 m 的石灰岩,质地坚硬;直接底为平均厚度9.18 m 的铝土泥岩,中等硬度;老底为平均厚度130 m 的石灰岩,质地坚硬。

8201工作面顶底板围岩属于“三硬”条件,8201工作面顶底板柱状图如图1所示。

1.2 设备及技术参数8201工作面采煤方法:沿走向长壁方向,后退式采煤法;顶板控制方式:全部跨落法;8201工作面的采煤机型号为MG2×80/360-BM,该采煤机主要由牵引部、截割部、电动机、地托架及滚筒组成,采煤机基本工作参数如表1。

悬臂式掘进机切割头截齿间距对截割性能的影响E.Mustafa Eyyuboglu,Naci Bolukbasi摘要本文主要研究悬臂式掘进机球柱形切割头环状布置时,不同间距对截割性能的影响。

因此,本实验设计制造了两个实验用切割头,一个采取等间距布置,一个采取不等间距布置。

其中截齿不等间距布置的切割头经过了特殊的设计,以防止头部刀架发生重叠。

截齿等间距布置导致刀架头部刀架重叠,不易加工制造,因此通过实体建模和实际应用对其进行讨论。

这些切割头的切削性能测试及分析在土耳其Park Cayirhan煤矿进行。

尽管载荷平衡分析的结果预测等间距布置的截齿会有更好的截割性能,但通过对瞬时遍历速度和截割速率的测量,截齿的磨损和机械振动显示两种切割头的截割性能并无显著区别。

关键词:掘进机切割头设计环状节齿间距性能预测1.简介在切割头设计过程中首先要考虑的是减小截齿所受载荷的变化,这也将最大限度地减少切割头的振动,从而提高截割效率。

如果截齿沿整个切割头外围等间距布置,截齿所受的载荷变化将维持在最低水平。

但是,切割头端部有限的空间使得刀架不能够等间距分布。

另一方面,不同的截割条件使切割头上不同部位的截齿承受不同的截割载荷,例如:拐角处的截齿所处的截割工况较其他地方恶劣,因此将承受更大的载荷。

Hurt和MacAndrew曾提出在拐角处的截齿区域采用分度的栅格桁架以平衡截齿所受载荷。

但是,任何平均切割头截齿所受载荷的研究成果都未能在实际中得到应用。

截齿沿切割头的布置间距可分为轴向间距(S L)和周向间距(C S),如图1所示。

轴向间距是指相邻两截割线沿切割头轴向的距离,它取决于截割深度和被截割材料的可截割性。

周向间距是相邻截齿在与旋转轴垂直的方向上测得的角距。

周向间距取决于包角、切割头直径、行间距、截齿总数、刀架尺寸以及喷雾降尘所需的额外空间。

截齿间的轴向距离直接决定了截齿所能截割的断面面积,因此,截齿承受着载荷。

轴向间距对掘进机切割头性能的影响已经得到了系统的研究,并有详细的文件记录。

截齿排布圆周角对纵轴式掘进机截割头设计性能的影响张梦奇【摘要】以变升角螺旋线纵轴式截割头为基础,采用三维设计结合仿真的方式,对截齿按等圆周角间距排布的QC型截割头和按不等圆周角间距排布的UC型截割头进行了设计计算.计算过程的外部参数均相同.当截割头转速为30 r/min,横向移动速度为0.04 m/s,钻入深度为截割头全长时,QC型截割头主要破岩区切屑图单元面积平均值比UC型截割头大11.7%,可获得更大的岩屑块度;且有效截齿数变动量和截割合力变动量均较小,载荷稳定性更好.仿真模拟结果表明,虽然QC型截割头制造相对复杂,但设计性能优于UC型截割头.【期刊名称】《煤矿机电》【年(卷),期】2013(000)002【总页数】5页(P19-23)【关键词】截割头;截齿排布;圆周角;截割性能【作者】张梦奇【作者单位】中国煤炭科工集团太原研究院,山西太原030006;煤矿采掘机械装备国家工程实验室,山西太原030006【正文语种】中文【中图分类】TD421.5+20 引言安装锥形截齿[1]的截割头因截齿损耗少和破岩能力强已被广泛应用于悬臂式掘进机上,对截齿的截割过程和排布形式已进行了大量研究[2-4]。

截割头外形、螺旋线特性、截齿和齿座类型、截齿排布形式是纵轴式截割头的主要设计因素,降低工作过程中产生的振动是截割头优化设计目标[5,6]之一。

本文对截齿按等圆周角间距排布的QC型截割头和截齿按不等圆周角间距排布的UC型截割头的性能特点进行分析和对比。

1 纵轴式截割头设计根据现有掘进机整机设计参数,截割头设计为圆柱、圆锥和球的组合体,螺旋线数为3[7]。

为使截割头在截入深度较大的条件下能够顺利排屑以及降低截割头大端截齿和齿座的磨损,采用变升角螺旋线形式(图1),从圆柱体段到球体段,螺旋升角由12°逐渐增大为30°,且在球体上变化率较大。

在截割头大端减小升角,可减少岩屑沿螺旋线切线方向抛出时与截齿和齿座的磨损;在小端加大升角,有利于提高岩屑的排出速度。

目 录1绪论 (1)1.1 掘进机的国内外研究现状及发展趋势 (1)1.2 研究内容及意义 (2)2截割机构上的截割载荷分析 (4)2.1截齿受力及截割头载荷计算 (4)2.1.1截齿截割煤时载荷计算 (4)2.1.2截齿截割岩石时载荷计算 (7)2.2截割头载荷计算 (9)2.3结语 (11)3等螺旋升角的截齿排列 (12)3.1截齿排列 (12)3.1.1包络面 (12)3.1.2等升角螺旋线 (12)3.1.3截齿的布置 (13)3.1.4截齿排列对比 (14)3.2等螺旋升角截齿排列的切屑图及其分析...................................................1 5 3.3结语 (18)4等螺旋升角截齿排列截割头的载荷模拟及其比较分析..........................................1 9 4.1 截割机构上载荷的模拟.....................................................................1 9 4.1.1流程图设计.................................................................................1 9 4.1.2截割不同硬度煤岩时的载荷模拟 (20)4.2不同运动参数下截割载荷的比较分析 (24)4.2.1悬臂摆动速度发生变化 (24)4.2.2截割头转速发生变化 (29)4.3结语 (33)5截割头的优化设计 (35)5.1优化模型确定原则 (35)5.2优化模型的建立 (37)5.2.1设计变量的选取 (38)5.2.2目标函数的确定 (38)5.2.3约束条件的确定 (39)5.3优化方法的选取 (41)5.3.1 MPSODE算法简介 (42)5.3.2 MPSODE的算法程序 (45)5.3.3优化结果分析 (47)5.4结语 (48)结论 (49)参考文献 (50)作者简历 (54)学位论文数据集 (56)1绪论1.1 掘进机的国内外研究现状及发展趋势我国使用巷道掘进机的历史,是从上世纪50年代初使用前苏联生产的ЛK—2M,ЛK2—1型煤巷掘进机开始的,之后又应用并仿制了ЛK—3型掘进机;60年代我国开始自行研制巷道掘进机,相继研制出了“反修I型”,“反修Ⅱ型”和“开马”型掘进机,机重大都在10 t左右,适用于f<4的断面为4~9.6m2的煤巷掘进。