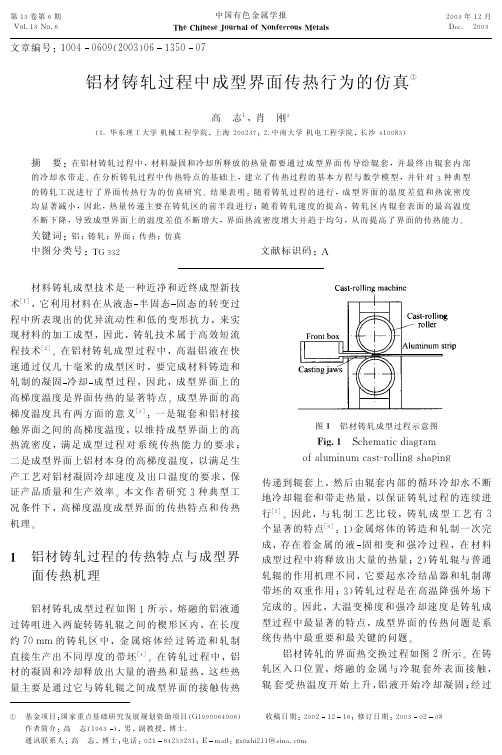

铸件充型过程中的流动与传热耦合模拟

- 格式:pdf

- 大小:250.36 KB

- 文档页数:4

铸造充型过程数值模拟的研究进展(****:**学院:材料科学与工程专业:材料工程学号:20131800103二○一四年二月摘要铸造过程计算机数值模拟技术是当今材料科学的重要前沿领域。

本文从铸件充型数值模拟的发展过程、软件的开发状况、计算方法及验证方法等四个方面介绍了国内外铸件充型过程计算机数值模拟的概况。

关键词: 数值模拟; 充型过程; 铸件; 模拟软件AbstractThe technology of computernumerical simulation on casting process is an importangt frontal field of material science and technolgy.The present foreign and domestic research on compter digital simulation of casting process is summarized in the paper from four respects of evolution of numerical simulation of filling processes of castings,development state of software ,method to calculate and method to prove.Key words:numerical simulation ;filling process;castings;simulation software目录摘要 (1)Abstract (2)一前言 (1)二数值模拟的国内外发展概况 (1)三充型过程数值模拟技术新进展 (3)四铸造模拟软件的开发状况 (3)五充型过程数值模拟的计算方法 (4)4.1充型过程液体流动的数值模拟 (4)4.2 充型过程卷入缺陷的数值模拟 (5)六充型过程实验研究 (6)七结论与展望 (7)参考文献 (8)1 前言铸件充型过程数值模拟是随着电子计算机技术的飞速发展而发展起来的一种现代铸造工艺研究方法。

计算机应用收稿日期:2000202215收到初稿,2000202223收到修订稿。

作者简介:杜强(1974-),男,辽宁锦州人,中国科学院金属研究所博士生,主要从事金属材料制备工艺的计算机模拟研究。

铸件充型过程中的流动与传热耦合模拟杜 强,李殿中,胡志勇(中国科学院金属研究所,沈阳110015)摘要:用VOF (Volume of Fluid )法追踪充型过程自由表面进展,采用有限差分法,在Visual C ++412平台上,自主开发了铸造充型过程的流动与传热耦合模拟软件MAPS 。

应用此软件对充型过程的Bench Mark 实验进行了模拟,结果与PROCAST 和Bench Mark 实验结果符合很好,表明所采用的模型和算法是正确的。

在此基础上,结合高温合金IN738熔模铸造板类件的充型过程进行了计算,预报了缺陷,优化了工艺参数,并与PROCAST 软件模拟结果进行了比较,结果一致。

关键词:充型模拟;数值模拟;流动;传热;耦合;IN738合金;熔模铸造中图分类号:TG 21+1-39 文献标识码:A 文章编号:100124977(2000)0620336204Simulation Coupling Heat Transfer to Fluid Flow during Mold FillingDU Qiang ,LI Dian 2zhong ,H U Zhi 2yong(Institute of Metal Re search ,Chine se Academy of Science s ,Shenyang 110015,Liaoning ,China )Abstract :The in 2house software MAPS develop ed on the Visual C ++412platform by the authors is ap 2plied in the simulation of the flow and heat transfer of Bench Mark ex p eriment and I N738inve stment ca sting during the mold filling.The VOF method is employed to track the evolution of free surface.The re sults are in good agreement with the exp eriment re sults and match well with the commercial software PRO 2CAST.The macroporo sity defects are predicted and the optimized proce ss parameters are pre sented.Key words :mold filling simulation ;numerical simulation ;coupling heat transfer to fluid flow ;I N738al 2loy ;inve stment ca sting 充型过程对铸件质量起着关键作用,浇注系统设计不合理、充型方式不适当,均会导致氧化物夹杂、卷气、冷隔、浇不足、缩孔、疏松等铸造缺陷。

挤压铸造凝固过程热-力耦合模拟Ⅰ.数学模型及求解方法韩志强;朱维;柳百成

【期刊名称】《金属学报》

【年(卷),期】2009(45)3

【摘要】开发了模拟挤压铸造凝固过程中铸件温度、应力及形状变化的有限元模型.该模型包括了凝固过程中潜热的释放和体积收缩效应、界面传热和变形的相互作用以及凝固壳在冲头压力下的变形等.应力场模拟中采用热弹粘塑性本构模型描述凝固壳的变形,并对液相和糊状区进行了特殊处理.利用接触算法处理铸件与模具界面,并且采用一种特殊的迭代法来模拟冲头的运动.该模型可以用来研究模具设计和工艺参数(如模具温度及冲头压力等)对铸件质量的影响.

【总页数】7页(P356-362)

【关键词】挤压铸造;热-力耦合;有限元方法;本构模型

【作者】韩志强;朱维;柳百成

【作者单位】清华大学机械工程系先进成形制造教育部重点实验室

【正文语种】中文

【中图分类】TG244.3;O241.82

【相关文献】

1.镁合金挤压铸造凝固过程数值模拟 [J], 黄志伟;陈明;花泽荟;夏祥生;张艳平

2.挤压铸造铸件凝固过程热力耦合分析 [J], 白彦华;刘金生;任春艳

3.数学模型与数值模拟在铸造充型过程的应用研究——评《铸造充型凝固过程数值

模拟系统及应用》 [J], 陈志伟;董萍萍;刘涛

4.挤压铸造过程热-力耦合分析的有限元模型 [J], 朱维;韩志强;柳百成

5.挤压铸造凝固过程热-力耦合模拟Ⅱ.模拟计算及实验验证 [J], 朱维;韩志强;柳百成

因版权原因,仅展示原文概要,查看原文内容请购买。

铸钢件流动与传热耦合计算数值模拟

刘瑞祥;杜锋

【期刊名称】《铸造》

【年(卷),期】1998(000)006

【摘要】利用计算机数值模拟技术,对铸钢件充型过程的流动与传热进行了分析,建立了充型过程流动与传热耦合计算数值模拟的数学模型,提出了运算条件和模拟软件,试验室和生产验证表现,该计算方法能准确模拟铸钢件的充型过程,为优化铸钢件铸造工艺提供了科学的依据。

【总页数】4页(P18-21)

【作者】刘瑞祥;杜锋

【作者单位】华中理工大学;中国船舶工业总公司403厂

【正文语种】中文

【中图分类】TG260.1

【相关文献】

1.新型旋转电磁热机流体流动与传热的耦合计算与实验 [J], 杜海;曲延滨;张鹏

2.多风路空冷汽轮发电机定子内流体流动与传热耦合计算与分析 [J], 李伟力;杨雪峰;顾德宝;冯勇利

3.基于试验和数值模拟耦合计算的汽油机缸内RGF检测方法对比及分析 [J], 廖诚; 刘敬平; 任承钦; 刘琦; 李庆宇; 付建勤

4.低压铸造流动与传热耦合计算的研究 [J], 陈立亮;刘瑞祥;林汉同;潘增源;刘金蕾;支前明

5.低压铸造流动与传热耦合计算的研究 [J], 陈立亮;刘瑞祥;林汉同;潘增源;刘金蕾;支前明

因版权原因,仅展示原文概要,查看原文内容请购买。

铸件充型过程流场和温度场数值模拟

李培耀;沈元勋

【期刊名称】《铸造设备研究》

【年(卷),期】1995(000)001

【摘要】本文采用SIMPLE算法,研究开发了铸件充型过程三维流动和传热数值模拟软件,计算结果表明,在该软件能准确地模拟浇注充型过程中液态金属的流动状态。

自由液面的波动,以及温度场分布。

【总页数】4页(P13-16)

【作者】李培耀;沈元勋

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG214

【相关文献】

1.板坯连铸充型过程流场温度场耦合数值模拟 [J], 晋艳娟;崔小朝;李朗;张柱;刘才

2.浇注速度对铸件充型过程流场影响的数值模拟 [J], 仇春荔;陶盼;廖恒成;孙国雄

3.铝板坯充型过程流场与温度场的耦合数值模拟 [J], 姚海;崔小朝;禹海燕

4.铝板坯半连续铸造充型过程三维流场与温度场耦合数值模拟 [J], 晋艳娟;崔小朝

5.薄板压铸件充型过程流场的数值模拟 [J], 汪小平

因版权原因,仅展示原文概要,查看原文内容请购买。

高铁用大型复杂铝合金铸件的流固耦合仿真与优化设计随着现代交通工具的快速发展,高速铁路成为人们出行的首选方式之一。

作为高速铁路的重要组成部分,大型复杂铝合金铸件在提高列车性能和安全性方面起着关键作用。

为了确保高铁的运营效率和安全性能,通过流固耦合仿真与优化设计成为必要的工艺手段。

首先,流固耦合仿真是对高铁用大型复杂铝合金铸件进行分析和优化的重要方法。

通过仿真可以模拟铸件在运行中的工作环境和工作条件,从而评估材料的性能和结构的稳定性。

流体和结构的耦合仿真关系着铸件的流动性能和机械性能之间的相互作用,为后续设计提供参考依据。

其次,为了保证高铁用大型复杂铝合金铸件的流固耦合仿真的准确性,需要选择合适的仿真软件和建模方法。

常用的仿真软件有ANSYS、ABAQUS等,这些软件都具备强大的应用性能和模拟能力,并且可以根据具体要求进行不同的建模和仿真。

对于大型复杂铝合金铸件,可以采用有限元方法进行建模,通过网格划分和边界条件设置来模拟实际的流动和力学行为。

在流固耦合仿真过程中,需要注意以下几个方面的内容:1. 确定边界条件:边界条件是仿真模拟中的重要因素,必须和实际情况相符。

对于铝合金铸件的仿真,需要考虑材料的热导率、热膨胀系数等参数,并设置与流体的相互作用。

同时,还需要考虑流体的速度、温度和压力等参数,以便准确模拟流场的行为。

2. 优化设计:通过流固耦合仿真,可以发现铸件在工作中存在的问题,并提出相应的优化设计方案。

例如,可以通过改变铸件的结构形状、材料性能或者内部通道的几何形状等方式来提高铸件的流动性能和力学性能。

通过不断优化设计,可以提高高铁的运行效率和安全性。

3. 验证和调整:在流固耦合仿真完成后,需要对仿真结果进行验证和调整。

与实际测试数据进行比较,验证仿真结果的准确性。

如果仿真结果与实际相符,那么可以进行后续的优化设计。

如果存在差异,需要对模型进行调整,重新进行仿真,直到找到最佳的设计方案。

综上所述,高铁用大型复杂铝合金铸件的流固耦合仿真与优化设计是确保高铁运营效率和安全性能的重要手段。

铸件充型凝固过程数值模拟2.1 概述欲获得健全的铸件,必先确定一套合理的工艺参数。

数值模拟或称数值试验的目的,就是要通过对铸件充型凝固过程的数值计算,分析工艺参数对工艺实施结果的影响,便于技术人员对所设计的铸造工艺进行验证和优化,以及寻求工艺问题的尽快解决办法。

铸件充型凝固过程数值计算以铸件和铸型为计算域,包括熔融金属流动和传热数值计算,主要用于液态金属充填铸型过程;铸件铸型传热过程数值计算,主要用于铸件凝固过程;应力应变数值计算,用于铸件凝固和冷却过程;晶体形核和生长数值计算,主要用于金属铸件显微组织形成过程和铸件力学性能预测;传热传质传动量数值计算,主要用于大型铸件或凝固时间较长的铸件的凝固过程。

数值计算可预测的缺陷主要是铸件形成过程中易发生的冷隔、卷气、缩孔、缩松、裂纹、偏析、晶粒粗大等等,另外可以通过数值计算,提出合理的铸造工艺参数,包括浇注温度、铸型温度、铸件凝固时间、打箱时间、冷却条件等等。

目前,用于液态金属充填铸型过程的熔融金属流动和传热数值计算以及用于铸件凝固过程的铸件铸型传热过程数值计算已经比较成熟,逐渐为铸造厂家在实际生产中采用,下面主要介绍这两种数值试验方法。

2.2 数学模型熔融金属充型与凝固过程为高温流体于复杂几何型腔内作有阻碍和带有自由表面的流动及向铸型和空气的传热过程。

该物理过程遵循质量守恒、动量守恒和能量守恒定律,假设液态金属为常密度不可压缩的粘性流体,并忽略湍流作用,则可以采用连续、动量、体积函数和能量方程组描述这一过程。

质量守恒方程∂ u/∂ x+∂ v/∂ y+∂ w/∂ z= 0 (2-1) 动量守恒方程∂(ρ u)/∂t +u ∂(ρ u)/∂ x +v ∂(ρ u)/∂ y +w ∂(ρ u)/∂z= -∂ p/∂ x +μ(∂2u/∂ x2 +∂2v/∂y2 +∂ 2w/∂ z2)+ ρ g x (2-2a) ∂(ρ v)/∂ t +u∂(ρ v)/∂ x +v∂(ρ v)/∂ y +w∂(ρ v)/∂z= -∂ p/∂y+μ (∂2u/∂x2+∂2v/∂y2+∂ 2w/∂ z2)+ρ g y (2-2b) ∂(ρ w)/∂ t +u∂(ρ w)/∂x +v∂(ρ w)/∂ y +w∂(ρ w)/∂ z = -∂ p/∂z+μ (∂2u/∂ x2+∂2v/∂ y2+∂ 2w/∂z2)+ρ g z (2-2c)体积函数方程∂F/∂ t+∂(Fu)/∂ x+∂(Fv)/∂y +∂(Fw)/∂z= 0 (2-3)能量守恒方程∂(ρc p T)/∂t+∂(ρ c p u T)/∂x+∂(ρ c p v T)/∂ y +∂(ρ c p w T)/∂ z= ∂(λT/∂x)/∂x+∂(λT/∂ y)/∂ y +∂(λT/∂ z)/∂ z +q v(2-4)式中u,v,w —— x, y, z 方向速度分量(m/s);ρ——金属液密度(kg/m3);t ——时间(s);p ——金属液体内压力(Pa);μ——金属液分子动力粘度(Pa.s);g x, g y, g z —— x, y, z 方向重力加速度(m/s2);F ——体积函数,0≤F≤1;c p ——金属液比热容[J/(kg.K)];T ——金属液温度(K);λ——金属液热导率[W/(m.K)];q——热源项[J/(m3.s)]。