基于PLC的钢管缩颈机设计毕业设计

- 格式:doc

- 大小:828.00 KB

- 文档页数:25

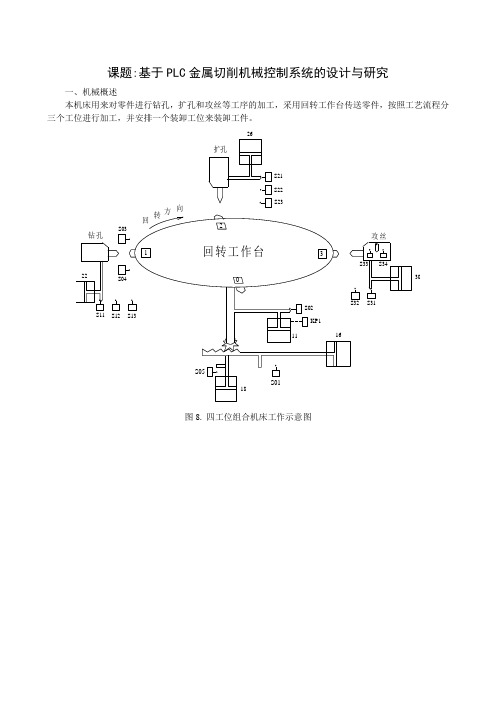

课题:基于PLC 金属切削机械控制系统的设计与研究一、机械概述本机床用来对零件进行钻孔,扩孔和攻丝等工序的加工,采用回转工作台传送零件,按照工艺流程分三个工位进行加工,并安排一个装卸工位来装卸工件。

钻 孔26S21S22S23扩孔21S04S033回 转 工 作 台攻 丝S32S31S33S3418S05S0116S02S11S12S132230方KP1回向转11图8. 四工位组合机床工作示意图a) 钻孔工序循环原理图 b) 扩孔工序循环原理图c) 攻丝工序循环原理图 d) 回转台工作原理图图10. 四工位组合机床工作循环原理图表5. 四工位组合机床执行电器状态表表1-1 1号工位(钻孔)执行元件快进工进快退YV11 + +YV12 +YV13 + +表1-2 2号工位(扩孔)执行元件快进工进快退YV21 + +YV22 +YV23 + +表1-3 3号工位(攻丝)执行元件快进正转攻丝反转退出快退YV31 +YV32 +KM5 +KM6 +执行元件微抬回转低回反靠夹紧脱离活返YV01 + + + +YV02 + + +YV03 + +YV04 + +YV05 + +YV06 + +当用人工的方法将一个工件安装在夹具上,且三个加工工位的动力头已加工完成,并退回原位后,回转工作台自动微抬。

抬起到位后,回转工作台即自动转位。

转位到位后,自动定位夹紧。

夹紧后,即向各工位动力头发出向前主令,各工位动力头按自己程序的进行加工。

与此同时,回转机构自动复位,为下次转位作准备。

各工位加工完成,向系统发汇报完成信号。

同时各工位动力头自动退回原位。

回到原位后,即向系统汇报原位信号。

当所有工位动力头都回到原位,装卸工位又装好新的工件时,则系统又开始进行下一个循环的加工。

本组合机床的进给系统为液压传动系统,油泵电机为3KW,其工作示意图如图8所示,液压系统图如图9所示。

组合机床各动力头和回转工作台的工作循环图如图10所示,各动力头和回转工作台执行电器的状态表如表5所示。

河北工业大学城市学院本科毕业设计<论文)前期报告毕业设计<论文)题目:钢管铣头机控制系统设计专业<方向):机械设计制造及其自动化学生信息:学号:085473姓名:周超班级:机设C086指导教师信息:教师号:94076姓名:戴士杰职称:教授报告提交日期:2018年3月16日一.本课题研究的目的和意义本课题研究的钢管铣头机系统的铣削机构设计,管径Φ169mm,长度6m,并满足一个循环周期时间≤15s的要求,控制系统要求具有合适的手动调节,自动循环等功能。

满足美国石油协会的标准,设备的各项经济指标都达到国际先进水铣,一旦研制成功,必将改变我国一览进口的局面,增加在国际市场的竞争力,为我国管材精整技术的进步做出贡献。

厚壁钢管铣头机设备属于一种专用机床设备,主要用于对钢管进行管端倒坡口、平端面、去毛刺加工,目前国外仅有美国PME等少数几个国家能够生产。

由于我国在这方面起步晚,当时国内一些企业设计开发的许多钢管铣头机都只能用于直缝焊管和螺旋焊管生产,其结构简单,技术水平低,自动化水平低,产品质量不稳定,维护次数多。

近年来,随着我国基础建设如西气东输、南水北调等工程的实施,市场对高品质钢管的需求量越来越大,而且从我国能源开发远景看,我国的几大油田、天然气田开发速度明显在加快,我国同中亚、东欧等地区和国家的能源开发合作步伐在加快,能源输入和输出,都需要各种优质的钢管做支撑。

因此结合我国经济发展的需求,尽快开发研制出适用于我国生产的新型厚壁钢管铣头机,以满足国内外市场对钢管高质量产品的需求,非常重要。

我国生产的钢管铣头机在国际市场上具有较高的竞争力,能够实现出口创汇,从而取得产值和经济效益的双丰收。

大口径厚壁钢管铣头机的研制成功,将加快大口径焊管、高强度焊管的国产化进程,促进石油管线管、石油套管产化,替代进口产品,同时也必将带动机械制造业的发展[1]。

本世纪初,国内生产优质钢管的企业虽然不少,但只有少数几个生产无缝钢管的大企业如天津钢管公司、上海宝钢无缝钢管公司等生产钢管企业,为适应石油、天然气、高压电路线输出等领域的发展需要,曾花巨资从国外购买新型厚壁钢铣头机,用于连轧机组精整线上,对冷态钢管的两端面进行倒坡口、去毛刺,经特殊处理后的钢管经济效益大幅度提高,成本大幅度降低,产品还大量的出口国外。

图书分类号:密级:毕业设计(论文)基于PLC的钢管打捆机设计STEELTUBE BUNDING MACHINE DESIGNBASED ON PLC学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:日期:年月日学位论文版权协议书本人完全了解关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归所拥有。

有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日摘要本论文主要是通过对钢管打捆机的发明创造而开展的研究与介绍。

通过对世界各地钢管的生产包装过程中所需要的加工机械的工艺析以及相关的机械原理进行了系统的分析,提出了钢管打捆机的整体的设计方案。

首先本论文介绍了外国在钢管打捆机的技术,国内的打捆机技术的落后及与其相关机械设计技术,第二部又探究我国国内钢管打捆机制造的相关技术问题,就相关问题提出了本篇论文所要探索的方向以及内容。

然后介绍了与钢管打捆包装相关的技术指标及技术要求,同时具体分析打捆机制造的工艺流程,列出相关工艺步骤,并确定了钢管打捆机的总体设计方案。

接着就对钢管打捆机各个机械部件的设计及采用PLC对系统进行控制进行具体的分析介绍。

最后对本篇论文所做的工作与研究进行了系统的总结,同时对打捆机控制系统深一层研究方向进行了展望。

关键词:打捆机;PLC;全自动AbstractThe main topic of this paper is about steel pipe strapping machine. According to analyzing machine construction and process principle of this system produced by internal and aboard.Firstly, the paper introduces currently developing condition of steel strapping machines and other technologies involved, at home and abroad. Then, the existing shortcomings of steel pipe strapping machine in our country are given. Then main work of this paper should be completed is concluded in this chapter.Then, by closely researching the required capacities and process principles of this system, project of system design is established.As follows, the paper describes designing of machine constructions and transmission in this term, and use PLC to control the whole system.At last, the work of dissertation is summarized and prospect of improving direction of system is presented.Keyword Packing machine Fully automatic PLC目录摘要 (I)Abstract (II)1 绪论 (1)1.1问题的提出及研究本课题的意义 (1)1.2国内外打捆机发展现状 (2)1.3本文的内容安排 (3)2 钢管打捆机的总体方案设计 (4)2.1 钢管打捆包装机械的性能要求 (4)2.1.1 国家对钢管包装的要求 (4)2.1.2钢管六角堆垛成形的要求 (5)2.2钢管打捆机系统的工艺流程分析........................ 错误!未定义书签。

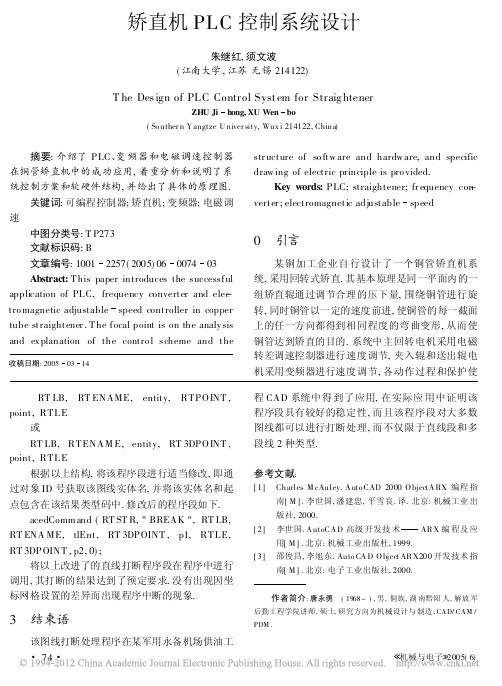

RT LB,RT ENAME,entity,RTPOINT ,point,RTLE或RT LB,RTENAM E,entity,RT 3DPOINT ,point,RTLE根据以上结构,将该程序段进行适当修改,即通过对象ID 号获取该图线实体名,并将该实体名和起点包含在该结果类型码中.修改后的程序段如下.acedComm and (RT ST R,"BREAK ",RT LB,RT ENA ME,tlEnt,RT 3DPOINT ,p1,RTLE,RT 3DPOINT ,p2,0);将以上改进了的直线打断程序段在程序中进行调用,其打断的结果达到了预定要求.没有出现因坐标网格设置的差异而出现程序中断的现象.3 结束语该图线打断处理程序在某军用永备机场供油工程CAD 系统中得到了应用,在实际应用中证明该程序段具有较好的稳定性,而且该程序段对大多数图线都可以进行打断处理,而不仅限于直线段和多段线2种类型.参考文献:[1] Charles M cAuley.A uto CAD 2000O bjectA RX 编程指南[M ].李世国,潘建忠,平雪良.译.北京:机械工业出版社,2000.[2] 李世国.A utoCA D 高级开发技术AR X 编程及应用[M ].北京:机械工业出版杜,1999.[3] 邵俊昌,李旭东.Auto CA D O bject AR X200开发技术指南[M ].北京:电子工业出版社,2000.作者简介:唐永勇 (1968-),男,侗族,湖南黔阳人,解放军后勤工程学院讲师,硕士,研究方向为机械设计与制造、CAD/CAM /PDM.矫直机PLC 控制系统设计朱继红,须文波(江南大学,江苏无锡214122)T he Design of PLC Control Syst em for Straig htenerZHU Jihong,XU Wen bo(So uther n Y angtze U niver sity,Wux i 214122,China)摘要:介绍了PLC 、变频器和电磁调速控制器在铜管矫直机中的成功应用,着重分析和说明了系统控制方案和软硬件结构,并给出了具体的原理图.关键词:可编程控制器;矫直机;变频器;电磁调速中图分类号:T P273文献标识码:B 文章编号:10012257(2005)06007403收稿日期:20050314Abstract:This paper introduces the successful application of PLC,frequency converter and elec -tro magnetic adjustable speed controller in copper tube straightener.The focal point is on the analy sis and ex planation of the contro l scheme and thestr ucture of so ftw are and hardw are,and specific draw ing of electric principle is pro vided.Key words:PLC;straightener;fr equency con -verter ;electromagnetic adjustable speed0 引言某铜加工企业自行设计了一个铜管矫直机系统,采用回转式矫直.其基本原理是同一平面内的一组矫直辊通过调节合理的压下量,围绕铜管进行旋转,同时铜管以一定的速度前进,使铜管的每一截面上的任一方向都得到相同程度的弯曲变形,从而使铜管达到矫直的目的.系统中主回转电机采用电磁转差调速控制器进行速度调节,夹入辊和送出辊电机采用变频器进行速度调节,各动作过程和保护使#74#1机械与电子22005(6)用PLC 联锁控制,实现了整个系统的自动控制.1 系统构成、工作过程与控制要求1.1 系统构成和工作过程整个矫直装置如图1所示.挤压后成品管由挤图1 矫直机组示意图压机通过进料台送至矫直机夹入辊,夹入辊采用可调整夹持力的行星式直齿轮,夹入辊传动采用变频调速电机,用三菱变频器进行控制,可根据不同直径的管材和设定的速度调整夹入辊速度.夹入辊将铜管送入回转矫直机构,回转矫直机构采用电磁调速电机,5对矫直辊固定在矩形框架式回转体上,可调回转角和压紧力.当夹入辊将管材送入回转矫直辊后,相对矫直中线倾斜安装的矫直辊与铜管接触,回转的矫直辊使铜管逐辊被矫直,由于夹入辊和送出辊将料夹紧,则铜管只能前进而不能回转与后退,从而使铜管在设定的正弦波直线前进中矫直.矫直的精度可通过调节回转角和压紧力,以及回转转速与夹进送出的速度匹配来达到.矫直后铜管由送出辊送入翻料槽,送出辊与夹入辊传动完全相同,由同一台变频器控制.当管材完全进入出料槽后,通过汽缸使翻料槽翻转,从而将管材翻入出料筐.由此完成一个矫直周期.待出料筐中铜管支数达到设定值时,可进行报警,进行下一道工序.1.2 系统的主要控制要求a.实现系统中各电气设备按工艺要求顺序启停.b.实现系统中各电气设备联锁控制和最佳运行控制.c.实现自动和手动2种控制方案,以实现手动/自动2种操作状态.d.对回转矫直电机和夹入送出电机进行交流调速控制.2 电气主传动系统电气主传动系统如图2所示.电气主传动系统中矫直回转主电机功率为40kW,采用电磁转差离图2 电气主传动系统原理图合器调速,电磁调速异步电动机是由原动机(笼型异步电动机)、电磁转差离合器、测速发电机及其调速控制器组成的.这种电动机可以在较大范围内进行无级平滑调速,由于系统中矫直速度要求为5~20m/s,因此采用此方法能达到调速要求.同时,在实际运行中主电机基本处于额定转速下运行,并且此类控制器价格较为低廉,这也是一种实用选择.系统选用JD1A40型电磁调速电机控制器.夹入辊、送出辊电机功率较小,均采用4kW 变频电机,由于2台电机运行时速度完全相同,在此使用同1台三菱FR E54011KCH 型11kW 变频器进行控制,该系列变频器具有较高的性价比,是一种利用SP -WM (正弦波脉宽调制)的交直交型变频装置[1].系统采用在基频以下,按U 1/f 1=常值的带定子压降补偿的恒压频比的方式工作[2].回转速度和夹入送出速度由位于操作台的电位器给定,转速表装于操作台,两者的速度匹配由被矫直铜管的外径、壁厚和矫直精度决定,根据实际需要而调节.主机与变频电机的启停、正反转和过载等开关量由PLC 进行自动控制.变频电机的快速制动由变频器外接制动电阻来实现.3 PLC 控制系统设计3.1 硬件设计由于系统所处的工作环境较为恶劣,空气中含#75#1机械与电子22005(6)有较多铜粉和油雾,对I/O 信号和控制电源的扰动较大,因此选择PLC 作为现场控制设备[3].该PLC 采用OM RON 公司C28P 可编程控制器,它是C 系列中的一种小型机[4].C28P 电源电压交流为100~240V,设计中用隔离变压器与主回路隔离.开关量输入电压直流为+24V,16个点,PLC 内部有光隔离.输出1A,12个点,采用双向可控硅输出.C28P 还提供1个计数器输入和1个计数器复位点.完全可以满足系统中的手动、自动以及连锁操作和保护功能的实现.PLC 接线如图3所示.图3 P LC 外部接线图24V 电流电源由外部稳压器提供,用于开关量输入.220V 交流电源为经过隔离变压器隔离后的电源,用于PLC 与PLC 输出电源.KA 1~KA 15为中间继电器.由中间继电器输出控制外部电路.软件部分既可以采用OMRON 简易编程器3.2 软件设计PLC 将接收到的各个信号经过程序运行后输出,实现整个控制系统的自动化.程序流程图如图4所示.软件部分既可以采用PR015编制,也可用CPT 编制,并可通过RS232C 接口将程序下传PLC.控制程序主要由手动和自动2部分程序组成.自动部分提供从铜管进入夹入辊到翻入出料筐的整个循环的自动运行,并提供相应的联锁与保护,当铜管根数达到用户设定的数量时,由PLC 输出给图4 PL C 程序流程图蜂鸣器,提示下道工序运走,也可以作为下一工序的输入信号而被下一工序PLC 采用.手动部分主要提供满足非常情况下的生产要求和日常维护中,每一个动作均可以由手动程序完成,从实际运行看这也是必要的.4 结束语铜管矫直机已投入运行2年,实践证明,该设备能够有效地消除铜管挤压过程中,由于变形和温度分布不均匀所造成的附加内应力,并且运行稳定、可靠,调整方便,投资少,矫直效果好,对于同行业相关设备的改造有较高的应用和参考价值.参考文献:[1] 三菱变频调速器使用手册[Z].三菱公司,1999.[2] 陈伯时.电力拖动自动控制系统[M ].北京:机械工业出版社,2001.[3] 陈立定,等.电气控制与可编程控制器[M ].广州:华南理工大学出版社,2001.[4] OM RO N 可编程控制器编程手册[Z ].OM RON 公司,1989.作者简介:朱继红 (1972-),男,江西广丰人,工程师,江南大学硕士研究生,研究方向为电气传动与计算机控制系统.#76#1机械与电子22005(6)。

本科毕业设计题目:钢管表面除锈机的设计学院:机电工程学院专业:机械制造及其自动化姓名:学号:指导教师:2016年5月11日摘要机械工业是一个国家的重要产业,机械工业的发展无时不刻都在影响着国家经济的发展,人类的进步离不开机械工业的发展。

在全球经济发展的大环境下,中国各个行业被其他国家的先进技术影响的同时,越来越多的外国企业和品牌传播到中国已经成为现实。

在新的市场需求的推动下,对钢管表面除锈机进行改良和优化是当务之急。

生产钢管表面除锈机的企业,必须充分考虑到在钢管表面除锈机运行中可能出现的问题,尽量使钢管表面除锈机的自动化程度越高越好,从而减少人工搬运工具的时间,国内钢管表面除锈机的研发及制造要与全球号召的高效经济、安全稳定主题保持一致。

钢管表面除锈机的发展与人类社会的进步和科学技术的水平密切相关。

本次设计在题目是钢管表面除锈机在设计,目前,国内钢管表面除锈机的研发也在向朝着运行高速化、功能复合化、控制智能化的方向发展,廉价,简单,方便成了工作台发展的主题。

关键词:机械产品钢管表面除锈机制造主题全套图纸,加153893706AbstractThis graduation design is the optimization design of driving roller conveyor, first on the driving roller type conveyer is summarized; then analyzed the selection principle and calculating method of driving roller conveyor; then calculated based on these design criteria and abase is designed; then checked on the main parts selected conveyor. Is the drive roller conveyor consists of four main parts: driving device, tension device, middle rack, and the moving part. Finally, a simple description of the installation and maintenance of transport. At present, the drive roller conveyor is moving towards long distance, high speed, low friction direction, air cushion conveyor in recent years is one of the. the motion trajectory when the diagonal curve is slanting line do the walking motion, robot. The miniature walking robot is mainly driven by DC servo motor, so as to drive the leg action driven synchronous belt wheel by a crank and rocker mechanism.In the design, driving roller type conveyer manufacture and application, at present our country compared with foreign advanced level there are still large gaps, domestic in the design and manufacture of driving .This design is the optimization design of driving roller conveyor.Keywords:Driving roller Crankshaft Processing craft Significance目录1 绪论 (1)1.1课题的来源与研究的目的和意义 (1)1.2本课题研究的内容 (2)1.3研究的意义 (3)2 钢管表面除锈机总体结构的设计 (4)2.1钢管表面除锈机设计方案的选择 (5)2.2钢管表面除锈机的工作原理 (5)2.3杠杆的结构设计 (5)3 机械传动部分的设计计算 (6)3.1除锈电机的选型计算 (7)3.2液压缸的设计计算 (8)3.2.1液压缸的类型及结构形式 (10)3.2.2液压缸的工作压力 (11)3.2.3计算液压缸的尺寸 (11)3.2.4液压缸各工作阶段的压力、流量和功率计算 (12)3.3直线导轨的设计计算 (12)4 钢管表面除锈机中主要零件的三维建模 (15)4.1除锈钢刷的三维建模 (15)4.2液压缸的三维建模 (15)4.3滚轮的三维建模 (16)4.4钢管表面除锈机的三维建模 (16)5 钢管表面除锈机中主要零件的强度分析与校核 (20)5.1滚动轴承强度的校核计算 (21)结论 (22)参考文献 (23)致谢 (24)1 绪论1.1 课题的来源与研究的目的和意义我国生产的钢管表面除锈机结构简陋,除锈效率始终不高,虽然经过几十年的发展,近期产品的质量较早期有所提高。

钢管轧制机控制系统的设计的开题报告一、选题背景随着科技的不断进步和发展,钢材加工行业的自动化程度也随之不断提高。

其中,钢管轧制机作为钢材加工设备中的重要一员,其控制系统的设计与实现就显得尤为重要。

目前,国内外钢管轧制机控制系统主要有三种:机械控制系统、传统PLC控制系统和高级PLC控制系统。

机械控制系统的缺点是稳定性差,控制精度低,且无法完成自动化任务。

传统PLC控制系统的控制程序不容易修改,而且不够灵活,无法满足复杂加工任务的需求。

高级PLC控制系统具有可编程性和灵活性,能够满足更复杂的加工任务。

因此,设计一种高级PLC控制系统并应用于钢管轧制机,可以极大地提高钢材加工自动化程度,提高加工精度和效率。

二、研究目的本课题旨在设计一个高级PLC控制系统,实现钢管轧制机的自动化加工任务。

具体而言,研究目的包括:1. 掌握高级PLC控制系统的设计方法和实现原理。

2. 分析钢管轧制机的工作原理和特点,确定控制系统的功能需求。

3. 设计合理的硬件电路和PLC程序,结合传感器信号实现自动控制。

4. 进行系统测试与实验,验证系统的可行性和稳定性。

三、研究内容本课题的研究内容主要包括以下几个方面:1. 钢管轧制机的工作原理和特点研究。

2. 钢管轧制机控制系统的需求分析与功能设计。

3. 钢管轧制机控制系统的硬件电路设计和PLC编程。

4. 钢管轧制机控制系统的测试和实验验证。

四、研究方法本课题采用实验室实验和现场调试相结合的方法,具体方法如下:1. 对钢管轧制机进行基础性能测试,了解其工作原理和特点。

2. 根据钢管轧制机的特点和要求,确定控制系统的功能需求。

3. 设计硬件电路,包括传感器、执行器等,搭建实验平台。

4. 编写PLC程序,建立相应的模块,实现系统控制。

5. 进行系统联合调试,分析试验数据,验证系统的可行性和稳定性。

五、预期成果本课题的研究主要目的是设计一种高级PLC控制系统,并应用于钢管轧制机中。

预期可以达到以下成果:1. 设计出一种稳定、高效、可靠的钢管轧制机控制系统。

35MN钢管挤压机的自动化控制系统一、引言在为某厂设计的35MN钢管挤压机电气控制系统中采用上位工业控制机和工业可编程序控制器两级控制。

上位工业控制机选用研华一体化工控机,工业可编程序控制器(PLC)采用西门子S7-400PLC,通过Profibus通讯协议,FVC速度闭环控制器可与PLC进行通讯,从而完成挤压生产过程中的速度闭环的控制,极大地提高了产品的质量。

二、设备组成、主要性能参数及控制工艺该设备主要由挤压筒、挤压杆、穿孔针、热锯、模架、换模装置、快换挤压杆装置、供锭器及垫片循环装置等组成。

主要性能参数工作介质压力 28MPa公称挤压力 35MN穿孔力 7MN最大速度300 mm/s穿孔速度200 mm/s穿孔针行程 3350 mm挤压杆行程 2250 mm/s控制工艺要求:工作循环时间为120S(30支坯料/小时),包括所有必需的辅助功能时间。

工作方式为手动或半自动操作。

工艺参数通过上位机触摸屏设定挤压位置及速度控制工艺流程如图1所示:图1工艺流程框图 (TechnologyDiagram)三、电气控制系统构成3.1 电气控制系统主要受控对象a.液压站高压电机10KV 400KW三台,高压启动,补油泵电机37KW一台,直接启动,控制泵电机37KW一台,直接启动。

b.各机构需控制的电磁铁60只,电液比例阀比例电磁铁6只,伺服快断阀2只等。

c.检测元件有:挤压筒绝对式编码器1个,穿孔针绝对式编码器1个,挤压梁绝对式编码器1个,压力传感器8只,油过滤器压力发讯元件4只,辅助机构接近开关40只。

3.2电气控制系统PLC构成35MN钢管挤压机控制系统采用西门子S7-400型PLC与远程I/O控制模块ET200M、WAGO进行控制,中央控制单元为CPU414-2DP,采用PROFIBUS 总线形式将远程I/O、上位机、FVC伺服控制器与主机CPU进行通讯。

开关量的输入信号如按钮、接近开关由数字量输入DI模块控制;模拟量的输出信号如供锭器、热锯、扑粉机构速度由模拟量输出AO模块控制,挤压梁位置及速度由FVC控制器与PLC通讯来进行控制。

毕业设计课题基于PLC的自控轧钢机控制学生姓名学号专业机电一体化班级院(系)机械与电子信息工程指导教师职称二0 一四年月日目录摘要 (2)第一章 PLC的来源 (4)1.1PLC的概念 (4)1.2 PLC的历史进程 (4)第二章系统总体方案设计 (6)2.1系统控制要求 (6)2.2系统总体方案设计图 (7)2.3控制系统I/O地址分配 (7)第三章软件系统设计 (10)3.1主程序设计 (11) (11)第四章软件调试 (13)参考文献 (17)致谢 (18)摘要对轧钢机采用计算机控制,不仅能提高其效率,节约成本,还可大大延长其使用寿命。

本文阐述了可编程控制器(PLC)在轧钢机控制系统中的应用,介绍了轧钢机的结构和工作原理,提出了轧钢机的PLC控制系统的总体设计方案及设计过程,给出了系统的I/O分配,并利用PLCSIM软件对编写的程序进行模拟仿真。

同时用PLC程序开发实现了设计、调试等功能。

根据轧钢机控制系统的控制要求和特点,对PLC硬件进行了组态。

编写了轧钢机系统的主程序,温度监控程序以及压力监控程序等程序。

在系统设计完成后,对其进行了简单的调试,最后的模拟调试结果表明,基于PLC的轧钢机控制系统运行效率高,系统安全可靠性强,并且系统构造简单易于实现,满足了对轧钢机控制系统系统期望的要求。

关键词:轧钢机;PLC;组态; I/O分配ABSTRACTThe rolling machine which is controlled by computer not only can improve its efficiency and save its cost , but also greatly extend its life.Paper describes a programmable controller PLC controlled system used in rolling mill applications, introduces the structure and working principle of Rolling mills, proposes the plan and process of PLC control system of rolling mill, elaborates the I / O allocation of the system,and use of the PLCSIM software to simulate the program applied in it. At the same time the development of PLC program, the design, debugging and other functions have been achieved. According to the control requirements and characteristics of Rolling mill control system ,the PLC hardware is configuratted. In the design of this system, there is the main program of rolling mill systems, temperature monitoring program and pressure monitoring program.When the system design is completed, its a simple debugging. The final result of the simulation shows that the rolling mill based on PLC control system has high efficiency, system security and reliability, simple structure, easy to implement and the system has meet the requirements of rolling mill for the desired control system requirements.Keywords:Rolling mill;PLC;Configuration; I / O allocation第一章 PLC的来源1.1PLC的概念可编程控制器(ProgrammableController)是计算机家族中的一员,是为工业控制应用而设计制造的。

毕业设计缩管机毕业设计缩管机近年来,随着科技的不断发展,各行各业都在追求更高效、更智能的生产方式。

在制造业中,缩管机作为一种重要的生产设备,已经成为了众多企业的必备工具。

缩管机的主要功能是将管材进行压缩,从而实现管道的连接和固定。

它的出现不仅提高了生产效率,还大大降低了人工成本。

因此,毕业设计缩管机成为了我关注的热点话题。

毕业设计缩管机的设计和制造是一项极其复杂的任务。

首先,设计师需要了解不同行业对缩管机的需求。

例如,在汽车制造领域,缩管机需要具备高速、高精度和稳定性强的特点;而在建筑行业,缩管机需要具备较大的工作范围和适应不同材料的能力。

因此,设计师需要根据不同行业的要求,确定缩管机的性能指标和功能设计。

其次,毕业设计缩管机的制造需要考虑到材料的选择和加工工艺。

由于缩管机需要承受较大的压力和摩擦力,所以在材料选择上需要考虑其强度和耐磨性。

同时,加工工艺也需要保证缩管机的精度和稳定性。

在制造过程中,需要使用先进的数控设备和精密加工工艺,确保每个零部件的质量和精度。

此外,毕业设计缩管机的自动化程度也是一个重要的考虑因素。

随着人工智能和机器人技术的发展,自动化生产已经成为了制造业的趋势。

因此,设计师需要思考如何将缩管机与自动化系统相结合,实现自动化生产。

例如,可以通过传感器和控制系统实现对缩管机的监测和控制,提高生产效率和产品质量。

另外,毕业设计缩管机的安全性也是一个重要的考虑因素。

由于缩管机在工作过程中需要承受较大的压力和力量,所以设计师需要确保其安全性能。

例如,可以在缩管机的外部设置防护罩和安全开关,防止操作人员受伤。

同时,设计师还需要考虑到缩管机在工作过程中可能出现的故障和问题,设计相应的应急措施和保护装置。

除了以上的考虑因素,毕业设计缩管机还需要与环境保护相结合。

随着全球对环境问题的关注和重视,制造业也在积极探索绿色生产方式。

因此,设计师需要思考如何在缩管机的设计和制造过程中减少能源消耗和废弃物产生。

机电工程学院毕业设计(论文)参考文献译文设计题目: 基于PLC的钢管缩颈机设计译文题目: 基于PLC感应电动机的控制检测系统的设计与实现专业班级:机制F1008学生姓名:文兵学号: 201048050706译文出处:希腊雅典国立科技大学附件:1.外文资料翻译译文;2.外文原文。

指导教师评语:签名:年月日附件1:外文资料翻译译文基于PLC感应电动机的控制监测系统的设计与实现玛丽亚,高级会员,IEEE摘要:本文是关于一个基于可编程逻辑控制器感应电动机(PLC)系统技术的监测和控制的实现的描述,和应用速度控制和保护的硬件及软件对感应电动机性能的测试的结果的描述。

同时也说明了PLC相关的操作参数是用户请求的速度和监控系统中正常运行条件下的参数,电机驱动系统的逆变器的感应试验中通过PLC控制证明高精度调速相比常规调速控制系统提高了控制效率,而且提高PLC 控制的效率在高速度高达95%的时候会同步速度。

因此PLC证明了自己是一个非常灵活的工具,在工业和有效的电气传动控制领域。

矚慫润厲钐瘗睞枥庑赖。

关键词:计算机控制系统,计算机化监测,电力驱动,电机,运动控制,可编程逻辑控制器(PLC),变频驱动器,电压控制。

聞創沟燴鐺險爱氇谴净。

引言在电气机械中使用可编程逻辑控制器(PLC)以及电力电子技术,使电气传动的运动控制技术成为可用,而且这些技术已经应用到了自动化自造中[ 1 ],[ 2 ]。

本文提供了诸如打开并控制电机时降低电压的优势和应用PLC控制汽车和其他设备的能力和一种几乎统一的功率因数[ 3 ]。

许多工厂在使用自动化的PLC过程中,降低了生产成本和提高了质量和可靠性 [ 4 ] [ 9 ]。

包括由于PLC的[ 10 ]利用控制(CNC)计算机数值提高机床的加工精度。

为了获得准确的工业电力驱动系统,利用PLC与个人电脑,和其他电气设备–[ 11 ] [ 13 ]的功率转换器接口是必要的。

然而这使得设备更复杂更昂贵[ 14 ],[ 15 ]。

残骛楼諍锩瀨濟溆塹籟。

根据发表的几篇关于PLC控制直流电机的论文。

他们报告了用PLC来改变电枢电压[ 16 ]的模拟方法对直流电动机/发电机实现转速控制,自校正自适应控制器技术应用到现有的工业PLC [ 17 ]。

还有其他类型的机器接口与PLC。

采用工业PLC控制步进电机轴的转子,方向和速度,减少电路部件的数量,提高可靠性[ 18 ]。

,采用PLC控制转矩和转速的单芯片逻辑控制器实现数字逻辑化与驱动控制[ 19 ]使磁阻开关电动机在交流调速和直流驱动成为一种可能。

,用PLC实现对电梯的感应电动机驱动系统的控制和数据采集[ 20 ]。

电能质量监测和识别消除电厂生产的干扰,两个PLC的应用确定了设备的灵敏度[ 21 ]等。

酽锕极額閉镇桧猪訣锥。

但是发表关于感应电机和PLC的只有几篇论文,例如三相功率因数控制器感应电机利用PLC来提高功率因数和为了保持其电压频率比在整个常数控制条件[ 3 ]。

利用复杂可编程逻辑器件(CPLD)矢量控制集成电路和整数算法对三相电压或脉冲宽度调制(PWM)逆变器[ 22 ]进行电流调节。

感应电机的许多应用程序需要一些具体的数字处理和模拟I/O信号,家里的信号,跳闸信号,上/下/反向命令实现电机控制功能。

在这种情况下,一个控制单元包括PLC必须添加到系统结构中。

本文提出了一种基于PLC三相感应电动机的监控和控制系统。

它描述了所配置的硬件和软件设计的实现。

试验结果表明,感应电动机的性能提高和增加变载荷精度需要恒速控制操作。

因此,PLC与相关控制的操作参数对速度设定点在用户请求和感应电机系统监视器在正常运行和跳闸条件下得到的。

彈贸摄尔霁毙攬砖卤庑。

PLC作为系统的控制器PLC是以微处理器为基础的控制系统,为在工业环境中实现自动化过程设计。

它使用一个用户内部存储的可编程存储器的取向来实现特定的功能,如指令计算,计数,逻辑,排序,和定时[ 23 ],[ 24 ]。

PLC可编程序通过激活可控制工业设备,因此,采用了大量的I / O点,电信号接口。

输入设备和输出设备连接到PLC,控制程序输入到PLC存储器。

(图1)謀荞抟箧飆鐸怼类蒋薔。

图1 PLC的控制作用在我们的应用程序中,恒速运行的感应电动机它通过模拟数字输入控件输出负载。

同时,PLC根据控制程序的连续监测输入来激活输出。

PLC系统是模块式的特定的硬件模块(模块),它直接插入一个专有的总线:一个中央处理器(CPU),电源供应单元,输入输出模块的I / O,和一个程序终端。

这种模块化的方法的优点是初始配置可以扩展为其他未来的应用,如多机系统或计算机连接。

厦礴恳蹒骈時盡继價骚。

感应电机、控制系统在图2中,是实验系统的框图说明。

以下配置可从此安装程序。

A)为恒速运行的闭环控制系统,配置速度反馈和电流反馈。

异步电机变负荷,是由逆变器供给,以及PLC控制逆变器输出的。

茕桢广鳓鯡选块网羈泪。

B)变速运行的一个开环控制系统。

异步电机变负荷和在恒定的控制方式下传送,逆变器。

PLC是灭活。

C)标准可变速度操作。

感应电机驱动可变负载和来自一个常数三相电源电压恒定频率标准开环配置B)可从闭环配置)去除速度和负载的反馈。

另一方面,如果整个操作c)结果控制系统是绕过。

鹅娅尽損鹌惨歷茏鴛賴。

图2 实验系统的电气原理图硬件描述控制系统测试一个转子感应电机的伤口,其技术规格在表一已经给出。

感应电动机驱动的直流发电机供应可变荷载。

三相电源连接是一种三相主开关,三相热过载继电器,它提供电流过载保护。

继电器输出连接到整流器,三相电压对绝缘栅双极晶体管(IGBT)逆变器进行直流输入。

其技术规格[ 25 ]总结在表II。

IGBT 逆变器将直流输入电压的三相电压输出,并提供给感应电动机的定子。

另一方面,逆变器连接到PLC控制器。

籟丛妈羥为贍偾蛏练淨。

该控制器系统实现PLC模块化[ 5 ],[ 26 ]–[ 28 ]。

PLC的结构是指其内部硬件和软件。

作为一个基于微处理器的系统,PLC系统的硬件设计建立如下模块–[ 37 ] [ 29 ]:預頌圣鉉儐歲龈讶骅籴。

•中央处理器(CPU);•离散输出模块(DOM);•离散量输入模块(DIM);•模拟输出模块(AOM)•模拟量输入模块(目的)•电源。

PLC其他配置的细节都显示在表III和IV。

速度传感器用于速度反馈,电流传感器用于负载电流反馈,和另一个电流传感器连接到定子电路[ 32 ]。

因此,闭环系统的两个反馈回路设置使用负载电流传感器,速度传感器,和目标传感器。

渗釤呛俨匀谔鱉调硯錦。

测速发电机(永磁直流电动机)用于速度传感。

感应电机驱动轴输出电压的产生,它的大小是和旋转速度成比例的。

它的极性取决于旋转方向。

测速发电机的电压信号必须匹配指定目的电压范围为(5 V 0–直流和200-K内阻)。

其它的PLC的外部控制电路采用24 V的直流低压供电设计。

铙誅卧泻噦圣骋贶頂廡。

该控制为手动控制,该方案具有启动,停止,和运行按钮,以及一个向前和向后的方向选择开关。

如图2所示,所有的描述组件:主开关,自动三相开关,自动单相开关,三相热过载继电器,负载自动切换开关,信号灯(前,落后,启动,停止,运行),按钮(启动,停止,行程),一个选择器开关(旋转的向前/向后方向),一个速度选择器,增益选择器,以及PLC模块和一个整流器逆变器安装在控制面板上。

程序下载到PLC与个人计算机PC和一个RS232串行接口中。

擁締凤袜备訊顎轮烂蔷。

表1感应电机的技术规范表2逆变器的技术规格图3 主程序的流程图表3 PLC组态表4PLC的I/O模块及设计软件说明PLC的编程是基于设备输入的逻辑要求和其程序的实现主要是通过对数性而非数值计算。

大多数的编程在操作工作的基础上分为“上下”简单的两态,这些可能对应“真或假”(形式逻辑)和“1或0”(二进制形式)。

因此,可以通过提供一个灵活的可编程的设备替代采用模拟电路继电控制系统建立的设备。

贓熱俣阃歲匱阊邺镓騷。

PLC的编程方法是梯形图法。

在设计环境中PLC系统提供了主机端软件运行工具这使得梯形图被开发,验证,测试,与诊断。

首先,高层次的程序是用梯形图,[ 33 ],[ 34 ],然后,将梯形图转换成二进制指令代码以便他们可以存储在随机存取存储器(RAM)中或可编程只读存储器(EPROM)中。

每一个连续的指令先坛摶乡囂忏蒌鍥铃氈淚。

解码并由CPU执行。

CPU的功能是控制存储器和根据程序数据分配I/O设备。

每个输入和输出PLC连接点已用于识别一个地址I / O点。

数据能够用于直接表示与输入,输出相关的记忆是源于PLC内存的三个区域:输入影像记忆(I),输出影像记忆(Q),和内部存储器(M)。

任何内存位置都能被直接使用%I, %Q,和%M(表3)。

蜡變黲癟報伥铉锚鈰赘。

PLC程序采用循环扫描,在主程序循环例如,定期检查输入的变量(图3)。

把在固定的内存位置的存储状态(输入图像I的记忆)输入到系统中,程序就会开始循环扫描。

然后执行程序的阶梯梯级。

通过扫描程序,求解不同梯形逻辑级,确定其输出状态。

把最新的输出存放在固定的内存位置(输出影像Q的记忆)。

输出值保存在存储器中是用来设置复位同时扫描最后PLC的物理输出程序。

对于给定的PLC,完成时间是一个周期或扫描的时间是0,18毫秒/ K(1000步)但買鲷鴯譖昙膚遙闫撷凄。

最大的程序容量是1000步。

开发的系统由上位机(PC)通过RS232端口连接到PLC。

主机计算机提供软件进行文件编辑,存储,打印,和程序运行监控。

开发PLC执行程序的过程包括:使用编辑器来绘制源梯形图程序,将源程序的二进制目标代码通过串口通信端口在PLC的微处理器中运行和从PLC系统中下载目标代码。

PLC系统在线时正确的操作主动机器的控制检查和监控所有数据。

綾镝鯛駕櫬鹕踪韦辚糴。

A.PLC速度控制软件在图4中,说明了控制速度的软件流程图。

软件调节速度和监视速度,控制转矩的变化。

同时它是由PLC软件控制使转化为电机执行供电的单逆变器反馈和PLC。

驅踬髏彦浃绥譎饴憂锦。

从控制面板上,操作员选择设定速度和旋转的向前/向后的方向。

然后,手动启动按钮,电机开始旋转。

如果停止按钮被按下,然后电机停止转动。

其相应的输入信号连接到输出信号到DOM 如表IV猫虿驢绘燈鮒诛髅貺庑。

传感器的目的是接收定子的电流信号,测速发电机的速度反馈信号,和控制面板的信号。

在这种方式下,PLC读取所要求的转速和电机的实际速度。

由于运营商与实际要求的速度之间的差异使电机的转速产生了误差信号。

如果误差信号不为零,是积极或消极的,然后PLC根据CPU的计算进行了逆变器的增加或减少,因此,电机的速度是对的。

锹籁饗迳琐筆襖鸥娅薔。

PLC实施的控制是比例积分(PI)式(即,误差信号乘以增益,集成,并添加到请求的速度)。