7木材及加工工艺

- 格式:ppt

- 大小:22.58 MB

- 文档页数:83

木材加工的生产流程木材加工生产流程木材是人类最早使用的建筑材料之一,几千年来一直广泛应用于建筑、家具、船舶等各个领域。

木材加工是将原木经过一系列工艺处理,使其具备实际应用的性能和形状。

本文将介绍一般木材加工的生产流程。

首先,木材的加工流程通常从原木的选材开始。

选材是一个重要的环节,直接决定了后续加工的质量和效率。

经验丰富的工人会仔细观察原木的外观、质地、纹理、湿度等特征,选择适合加工的原木。

一般来说,木材的质量和价值与其纹理、硬度以及湿度等因素密切相关。

选好原木后,就需要将其锯成所需长度和宽度。

这一环节被称为锯切。

传统的锯切方法是使用手动锯或机械锯来将原木切割成所需的尺寸。

近年来,随着科技的发展,激光切割、数控切割等新技术也逐渐应用于木材加工领域,提高了生产效率和加工精度。

接下来是去皮。

去皮是指将原木的外层树皮剥离,以便后续加工。

传统的去皮方法是使用手工刮或专用工具进行,由于劳动强度大且效率低下,在大规模生产中通常采用机械去皮。

机械去皮设备使用刀片或高速旋转刷子等工具,能迅速而有效地将树皮去除。

然后是干燥。

原木含有大量水分,必须通过干燥处理将其含水率降低到合适的程度。

干燥的目的是减少木材的体积收缩和变形,提高木材的硬度和耐用性。

干燥方法通常有空气干燥、真空干燥、热气干燥等。

不同的干燥方法适合不同的木材种类和加工需求。

干燥完成后,木材需要进行修整和修整。

修整是指对木材的尺寸、形状和表面进行处理,以便使其符合设计要求。

修整通常包括切割、刨光、抛光等步骤。

修整后的木材表面光滑,尺寸精确,便于后续加工和装配。

最后是涂饰和包装。

涂饰是为了保护木材表面,使其更加耐用和美观。

常见的涂饰方式有喷涂、刷涂、浸涂等。

涂饰后的木材需要进行包装,以便运输和储存。

包装通常使用木托盘、木箱或包装膜等材料,确保木材的安全和完整性。

总结而言,木材加工的生产流程包括选材、锯切、去皮、干燥、修整、涂饰和包装。

每个环节都需要专业的技术和设备,以确保木材的质量和成品的效果。

各种木工制作工艺木工制作是一门古老而又传统的手艺,其历史可以追溯到古代。

以木材为原料,在不同的制作工艺下,可以制作出各种各样的木制品。

下面将介绍一些常见的木工制作工艺。

1. 榫卯工艺榫卯工艺是一种古老的木工技艺,它是通过精密的榫卯连接将各种木材拼接在一起,形成一种牢固的木制结构。

这种工艺可以制作出各种高档的家具、屏风、镶嵌件等。

2. 雕刻工艺雕刻工艺是一种让木材变得更加美丽的艺术,它可以在木制品上雕刻出各种图案、花纹、文字等,让木制品看上去更加精美。

这种工艺可以制作出各种雕花屏风、雕花门扇、木雕壁挂等。

3. 烟熏工艺烟熏工艺是一种让木材变得更加耐久的工艺,它可以通过烟熏木材的方式,让木材表面变得更加坚硬和耐腐蚀。

这种工艺可以应用于制作各种木质地板、木门、木梯等。

4. 夹板工艺5. 漆器工艺漆器工艺是一种将漆涂刷在木制品表面的工艺,它可以改变木制品的颜色、质感、耐久性等。

这种工艺可以用于制作各种漆器家具、漆器餐具、漆器摆件等。

6. 曲木工艺曲木工艺是一种利用木材的弹性和韧性,在加热的情况下,将木材弯曲成各种曲线的工艺。

这种工艺可以应用于制作各种弯曲的家具、扶手、椅背等。

7. 切割工艺切割工艺是一种通过电动工具或者手工工具将木材按照设计好的图案进行切割的工艺。

这种工艺可以应用于制作各种拼图、拼板、台面等。

8. 粘接工艺粘接工艺是一种将两个或者多个木材进行黏合的工艺,可以在不同的情况下进行不同的黏合方式。

这种工艺可以应用于制作各种家具、木质地板、梯子等。

总之,不同的木工制作工艺可以应用于不同类型的木制品制作。

一位出色的木工师傅需要懂得并熟练掌握这些工艺,以便制作出各种高质量、美观和耐用的木制品。

木材的生产工艺

木材的生产工艺是指将木材从原始状态加工成适用于建筑、家具、地板等各种用途的成品的过程。

木材的生产工艺主要包括:采伐、裁剪、干燥、加工和表面处理。

首先是采伐。

采伐是指将树木从森林中砍伐下来的过程。

这个过程中需要按照一定的规范和技术要求进行,以保证木材的质量和可持续性。

采伐可以手工进行,也可以使用机械设备进行。

然后是裁剪。

裁剪是指将采伐下来的原木切割成所需的尺寸和形状的过程。

这个过程中需要根据木材的用途和要求进行切割,可以使用电锯、刨床等工具进行。

接着是干燥。

干燥是将木材中的水分蒸发掉的过程。

湿度过高的木材容易发生变形和腐烂,因此需要将其干燥至一定的含水率。

干燥可以通过自然风干或使用干燥设备进行,常用的干燥设备有烘箱、干燥窑等。

然后是加工。

加工是将干燥后的木材进行进一步加工的过程,以满足不同的需求。

加工可以包括刨削、锯切、镂刻等工序,可以使用木工机械设备进行。

最后是表面处理。

表面处理是为了提高木材的质量和美观,防止腐蚀和风化。

常见的表面处理方法包括喷漆、刷油和烘烤等。

总之,木材的生产工艺是一个复杂而精细的过程,需要经过多个环节进行加工和处理,以确保木材的质量和使用效果。

这些

工艺步骤的完成可以使木材更好地适应各种用途,提高木材的价值和利用率。

同时,在进行木材生产工艺时,也应注重环保和可持续性的原则,保护森林资源和生态环境。

木材加工工序木材加工工序是指将原始木材经过一系列加工工艺,将其加工成符合特定要求的半成品或成品的过程。

木材加工工序通常包括原木的采伐、去皮、锯切、干燥、打磨、拼接、涂装等多个环节。

下面我将详细介绍木材加工的各个工序及其具体过程。

首先是原木的采伐。

原木的采伐是木材加工的第一步,需要根据木材的用途和规格要求选择合适的树种,使用锯、斧等工具将树木伐倒,并进行清理和修整。

对于大型原木,通常要进行分段处理,以便后续工序操作。

接下来是去皮。

去皮是将原木表面的树皮和杂质去除,一般可以用刨子、拆板机等工具进行去皮处理,以确保木材表面光滑整洁。

第三个工序是锯切。

锯切是将原木根据尺寸要求进行切割,通常使用锯床或电锯等设备进行,将原木切割成不同规格和尺寸的木材,为后续加工和使用做准备。

然后是干燥。

干燥是将锯切后的木材进行除湿处理,降低木材中的含水率,以提高木材的强度和稳定性。

干燥方法包括空气干燥、窑炉干燥等,根据木材种类和加工需求选择合适的干燥方法。

接着是打磨。

打磨是对木材表面进行磨光处理,使木材表面更加平整光滑,消除切割、锯痕等瑕疵,提高木材的美观度和触感。

第六个工序是拼接。

拼接是将不同木材或木材板材进行组合拼接,形成更大尺寸或不同形状的木材产品,通常使用胶水、钉子等方法进行拼接,确保拼接牢固耐用。

最后是涂装。

涂装是对木材进行表面处理,如上漆、喷漆、打蜡等,不仅可以增加木材的美观度和防水性能,还可以延长木材的使用寿命。

总的来说,木材加工工序是一个复杂而精细的过程,需要对木材的材质、用途和加工要求有深入的了解,通过逐步加工处理,将原木加工成各种美观、实用的木材制品,为人们的生活和工作提供便利。

希望对木材加工工序有进一步的了解。

木片加工工艺流程一、木片的制备1.选材:首先要选择优质的木材作为原材料,如橡木、胡桃木、楠木等。

选取木材时要注意木材的纹理、颜色和质感等,以满足加工后的需求。

2.切割:将选好的木材进行切割,一般采用电锯或者手工锯进行切割。

切割出来的木块要保持平整,并保留合适的厚度。

3.干燥:将切割好的木块进行干燥处理,以去除木材中的水分。

干燥方式有自然风干和机械烘干两种,选择合适的干燥方式可根据木材的种类和加工需求来确定。

干燥处理的时间一般为几天到几周,确保木材的含水率在合理的范围内。

4.刨光:经过干燥处理后的木材表面会出现一些毛糙和不平整的情况,需要进行刨光处理。

可以使用手工刮刀或者机械刨床进行刨光,使木片表面光滑平整。

二、木片的设计1.确定尺寸:根据加工的需求和最终产品的尺寸要求,确定木片的尺寸,包括长、宽、厚等方面。

2.裁剪:根据确定的尺寸,使用锯或切割机对木片进行裁剪,保持每个木片的尺寸一致。

3.图案设计:根据产品的需求,设计出适合的图案,可以使用CAD软件进行设计,也可以手工绘制。

图案设计要考虑木纹的方向、图案的大小和比例等因素。

4.雕刻:根据设计的图案,使用雕刻机或者手工工具对木片进行雕刻。

雕刻方式可以根据图案的复杂程度和木材的硬度来选择。

三、样品制作1.组装:根据需要将雕刻好的木片进行组装,使用胶水或者其他固定方式将木片粘合在一起。

要注意每个木片的方向和顺序,确保组装后的样品符合设计要求。

2.打磨:对组装好的样品进行打磨,以去除毛刺和不平整的部分。

可以使用砂纸、磨砂机或者手工砂纸进行打磨,直到木片表面光滑柔和。

3.上漆:根据产品的需求和个人喜好,对样品进行上漆。

可选用清漆、油漆或者涂料进行上漆,使样品更加美观和耐用。

4.整理:最后对制作好的样品进行整理,修剪多余的木片和清理样品表面的灰尘和污垢。

整理后的样品就可以用于展示、销售或者其他用途。

以上就是木片加工工艺的流程,通过以上步骤,可以将原材料加工成符合需求的木片样品。

木材加工流程

木材加工是指将原木进行切割、锯切、刨光、打磨等工艺处理,使其成为适合各种用途的半成品或成品材料的过程。

木材加工流程

通常包括原木采伐、原木去皮、锯切、干燥、刨光、打磨等环节。

下面将详细介绍木材加工的流程及每个环节的作用。

首先是原木采伐。

原木采伐是木材加工的第一步,通常需要在

森林或木材生长地进行。

在采伐时,需要根据木材的用途和规格选

择合适的树木进行砍伐,确保原木的质量和用途。

接下来是原木去皮。

原木去皮是为了去除原木表面的树皮和杂质,使木材更加整洁和光滑。

去皮可以采用机械去皮或化学去皮的

方式,以提高木材的质量和美观度。

然后是锯切。

锯切是将原木按照需要的尺寸和规格进行切割,

通常使用锯木机进行锯切,可以根据不同的需求进行长短木材的切割,以满足不同的加工需求。

接着是干燥。

原木在加工之前需要进行干燥处理,以降低木材

的含水率,提高木材的强度和稳定性。

干燥通常采用空气干燥、烘

干或真空干燥等方式,以确保木材的质量和稳定性。

然后是刨光。

刨光是为了使木材表面更加光滑和平整,通常使用木材刨光机进行刨光处理,以提高木材的表面质量和美观度。

最后是打磨。

打磨是为了进一步提高木材表面的光滑度和平整度,通常使用木材打磨机进行打磨处理,以确保木材的表面质量和光滑度。

总的来说,木材加工流程包括原木采伐、原木去皮、锯切、干燥、刨光、打磨等环节,每个环节都起着重要的作用,影响着最终木材的质量和用途。

通过合理的木材加工流程,可以生产出高质量的木材产品,满足不同领域的需求。

第八章木材及加工工艺木材是一种优良的造型材料,自古以来,它一直是最广泛最常用的传统材料,其自然、朴素的特性令人产生亲切感,被认为是最富于人性特征的材料。

木材作为一种天然材料,在自然界中蓄积量大、分布广、取材方便,具有优良的特性。

在新材料层出不穷的今天,在设计应用中仍占有十分重要的地位(图8-1)。

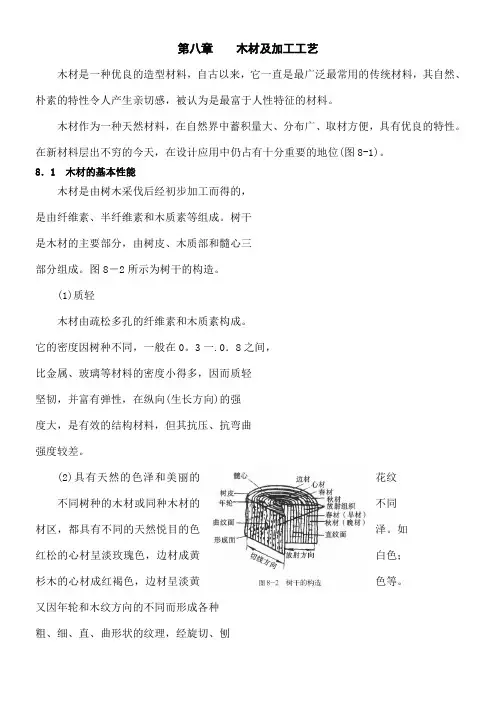

8.1 木材的基本性能木材是由树木采伐后经初步加工而得的,是由纤维素、半纤维素和木质素等组成。

树干是木材的主要部分,由树皮、木质部和髓心三部分组成。

图8-2所示为树干的构造。

(1)质轻木材由疏松多孔的纤维素和木质素构成。

它的密度因树种不同,一般在0。

3一.0.8之间,比金属、玻璃等材料的密度小得多,因而质轻坚韧,并富有弹性,在纵向(生长方向)的强度大,是有效的结构材料,但其抗压、抗弯曲强度较差。

(2)具有天然的色泽和美丽的花纹不同树种的木材或同种木材的不同材区,都具有不同的天然悦目的色泽。

如红松的心材呈淡玫瑰色,边材成黄白色;杉木的心材成红褐色,边材呈淡黄色等。

又因年轮和木纹方向的不同而形成各种粗、细、直、曲形状的纹理,经旋切、刨切等多种方法还能截取或胶拼成种类繁多的花纹。

(3)具有调湿特性木材由许多长管状细胞组成。

在一定温度和相对湿度下,对空气中的湿气具有吸收和放出的平衡调节作用。

(4)隔声吸音性木材是一种多孔性材料,具有良好的吸音隔声功能。

(5)具有可塑性木材蒸煮后可以进行切片,在热压作用下可以弯曲成型,木材可以用胶、钉、榫眼等方法比较容易和牢固地接合。

(6)易加工和涂饰木材易锯、易刨、易切、易打孔、易组合加工成型,且加工比金属方便。

由于木材的管状细胞吸湿受潮,故对涂料的附着力强,易于着色和涂饰。

(7)对热、电具有良好的绝缘性木材的热导率、电导率小,可做绝缘材料,但随着含水率增大,其绝缘性能降低。

(8)易变形、易燃木材由于干缩湿胀容易引起构件尺寸及形状变异和强度变化,发生开裂、扭曲、翘曲等弊病。

木材的着火点低,容易燃烧。

木制品工艺流程木制品工艺流程是指将木材加工成各种木制品的过程。

木制品广泛应用于家具、建筑、装饰等领域,因此木制品工艺流程具有重要的意义。

下面将详细介绍木制品的工艺流程。

一、原料准备木制品的原料主要是木材,常用的木材有松木、橡木、柚木等。

在原料准备阶段,首先需要对木材进行检查,排除有裂纹、虫蛀等问题的木材。

然后,根据不同的木制品需求,将木材切割成合适的尺寸和形状。

同时,需要对木材进行除湿处理,以保证后续工艺的顺利进行。

二、木材加工木材加工是木制品工艺流程的核心环节。

主要包括刨削、锯切、雕刻等工序。

首先,通过刨削工艺将木材的表面刮平,去除木材表面的毛刺和不平整。

然后,根据木制品的需求,进行锯切工艺,将木材切割成所需的形状和尺寸。

最后,通过雕刻工艺,对木材进行装饰和雕刻,以增加木制品的美观性。

三、木材拼接在一些大型木制品的制作过程中,需要将多块木材进行拼接,以增加木制品的强度和稳定性。

木材拼接一般有榫卯、钉接、胶接等方式。

榫卯是将两块木材通过榫和卯的方式连接在一起,形成更加稳固的结构。

钉接则是通过使用钉子将木材固定在一起。

胶接是将两块木材使用胶水粘接在一起,形成牢固的连接。

四、木材表面处理木制品的外观对于产品质量和美观度有着重要影响,因此在木制品工艺流程中,对木材表面进行处理是必不可少的环节。

常见的木材表面处理方式有打磨、抛光、喷漆等。

打磨工艺可以使木材表面更加光滑,去除表面的瑕疵。

抛光工艺则可以使木制品的表面更加亮丽。

喷漆工艺是在木制品表面喷涂一层漆,以增加木制品的耐久性和美观性。

五、木制品组装在木制品工艺流程的最后阶段,需要对木制品进行组装。

组装工艺是将加工好的木材和部件进行组合,形成最终的木制品。

组装过程中需要注意组件的准确位置和连接方式,保证木制品的结构稳定和安全性。

六、木制品质检木制品工艺流程完成后,需要进行质检。

质检过程主要包括外观检查、尺寸检测、强度测试等。

通过质检,可以确保木制品的质量符合要求,并对不合格品进行修复或淘汰。