SMT车间如何规划

- 格式:doc

- 大小:19.00 KB

- 文档页数:5

smt的工作计划

1. 存货管理优化

- 评估当前存货管理策略的效果

- 分析存货周转率,并与行业标准进行比较

- 制定新的存货管理计划,包括供应链协调、库存预测和订单管理等方面的改进

2. 提升生产效率

- 深入分析生产线的瓶颈和优化潜力

- 推行更有效的生产排程和资源分配策略

- 寻求自动化技术和工艺改进,以提高生产线的效率

3. 提高产品质量

- 审查当前的质量控制流程和测试方法

- 重视不良品率的监测和分析,并制定纠正措施

- 加强员工培训,提高他们对质量标准和过程的重视

4. 增强市场竞争力

- 开展竞争对手的调研分析,并确定自身的优势和劣势

- 制定市场推广计划,并优化产品定位和售后服务

- 寻求合作机会,扩大产品的市场份额和影响力

5. 高效管理团队

- 建立明确的团队目标和绩效指标

- 加强团队沟通和协作,提高工作效率

- 提供培训和发展机会,激励团队成员的个人成长

6. 提供优质客户服务

- 完善客户服务流程和反馈机制

- 培养专业的客户服务团队,提供快速响应和解决问题的能力- 定期进行客户满意度调查,并根据反馈改进服务质量

7. 推动可持续发展

- 研究和采用更环保的生产工艺和材料

- 设计和生产可持续产品,满足环保标准和客户期望

- 建立和落实环境保护和社会责任政策,实现企业可持续发展目标。

第1篇一、前言随着电子制造业的快速发展,SMT(表面贴装技术)已成为电子元件贴装的主要方式。

为了确保SMT生产线的稳定运行,提高产品质量,降低生产成本,特制定本管理工作计划。

二、目标1. 确保SMT生产线的高效、稳定运行。

2. 提高产品良率,降低不良品率。

3. 优化生产流程,提高生产效率。

4. 降低生产成本,提高企业竞争力。

三、组织架构1. 成立SMT管理小组,负责全面管理工作。

2. 设立生产部、品质部、设备部、技术部等部门,各司其职。

四、具体工作计划(一)生产管理1. 生产计划制定:- 根据销售订单和生产能力,制定月度、周度生产计划。

- 合理安排生产任务,确保生产线平衡。

2. 生产进度控制:- 实施看板管理,实时监控生产进度。

- 定期召开生产协调会议,解决生产过程中出现的问题。

3. 生产现场管理:- 优化生产线布局,提高生产效率。

- 加强现场5S管理,保持生产现场整洁有序。

4. 生产异常处理:- 建立生产异常处理流程,及时解决生产过程中的问题。

- 定期对生产人员进行培训,提高异常处理能力。

(二)品质管理1. 品质标准制定:- 根据产品标准和客户要求,制定SMT生产过程中的品质标准。

- 定期对品质标准进行修订和完善。

2. 品质检验:- 建立严格的品质检验制度,确保产品合格率。

- 定期对检验人员进行培训,提高检验能力。

3. 不良品分析:- 建立不良品分析流程,找出不良品原因,采取措施防止再次发生。

- 定期召开品质分析会议,总结经验教训。

4. 持续改进:- 推行六西格玛、精益生产等管理方法,持续改进品质。

(三)设备管理1. 设备维护保养:- 建立设备维护保养制度,定期对设备进行检查、保养和维修。

- 定期对设备进行性能测试,确保设备正常运行。

2. 设备更新换代:- 根据生产需求,合理规划设备更新换代计划。

- 优先引进先进、高效的SMT设备。

3. 设备使用培训:- 对操作人员进行设备使用培训,提高操作技能。

smt生产车间年度工作计划一、引言SMT(Surface Mount Technology)是一种表面贴装技术,是当前电子制造业中最主要的组装方式之一。

SMT生产车间是电子产品制造过程中的重要环节,对于提高产品质量和生产效率具有非常重要的意义。

本文旨在制定SMT生产车间的年度工作计划,以确保生产车间的正常运转和稳定提升工作效率、提高生产质量。

二、目标1. 提高生产效率:减少产品组装时间,提高设备利用率和生产效率。

2. 提升生产质量:降低不良品率,减少产品质量问题,提高客户满意度。

3. 完善管理体系:优化管理流程,提供员工培训和技能提升机会,提高团队协作效率。

4. 节能减排:优化设备使用,减少能源消耗和废物产生,减少对环境的影响。

三、年度工作计划1. 优化设备配置:(1)更新老化设备,引进先进的SMT装配机和检测设备,以保证产品更高的组装精度和质量。

(2)优化设备配置,提升生产效率和设备利用率。

确保设备之间的协作更加紧密,减少生产线上的空闲时间。

(3)引进自动化设备,减少人力成本,提高生产效率和品质。

2. 改善生产工艺:(1)优化产品生产工艺流程,提高生产效率和质量。

(2)完善产品结构设计,提高产品可组装性,减少组装过程中的人为错误。

(3)引入先进的焊接技术和材料,提高焊接质量,降低产品故障率。

3. 提升员工技能:(1)为员工提供相关知识和技能培训,提高员工的专业水平和工作技能。

(2)定期举办技术培训和交流活动,提高员工的专业素养和技术水平。

(3)制定员工技能提升计划,重点培养具有鲜明SMT技术特长的员工,提高整体团队的技术实力。

4. 加强质量管理:(1)建立健全的质量管理体系,确保生产过程得到有效监控和控制。

(2)加强对原材料和半成品的检验,确保产品质量的稳定和一致性。

(3)建立完善的质量数据分析系统,及时发现并解决生产中的质量问题。

5. 节能减排:(1)优化设备使用计划,合理安排生产时间,减少设备能耗。

2016.04.29SMT生产车间规划事项目录1. 基本概述1.1车间现状 (3)1.2 预留产能可扩展空间要求 .................................................................... ..32.车间布局2.1细节要求................................................................................................ . (4)2.2 车间布局........................................................................................ . ... ... .53. 工作条件 (6)3.1 电源 (6)3.2 供电线缆 (7)3.3 电气控制箱 (7)3.4气路配置 (7)3.4气管 (7)3.5压缩空气 (7)4.安装条件 (8)4.1 温度.......................................................................................................... .8 4.2 湿度.. (8)4.3 空气 (8)5. 地面条件 (9)5.1 地面强度 (9)5.2 地面材料 (9)6. 费用 (10)1. 基本概述1.1车间现状生产中心一楼车间长度是44米,宽度为27米,总面积为1152平方米(不包含工装治具房),目前厂车前间面地为普通的水磨石地面,且没有建立起防静电系统,无法满足SMT车间的防静电要求,车间预留两个接地端子,后续可以建立SMT车间的静电防护系统。

车间内无调空和加湿设备,无法满足SMT车间对温湿间控度制的要求。

目前2条线备用车间电力充足,够满车足车间内所有设备的电力需求。

smt车间年度工作计划一、引言本年度的SMT车间工作计划旨在总结前一年的工作经验和成果的基础上,制定并实施可行和可持续的工作计划,在实现高质量和高效生产的同时,优化生产过程,提高运营效率,以满足市场需求和客户要求。

本文将详细介绍SMT车间年度工作计划的各个方面,包括目标、任务、措施和评估等内容。

二、目标与任务1. 目标本年度的目标是提高生产能力和质量,增强车间竞争力,推动公司的可持续发展。

具体目标如下:1.1 提高SMT车间的生产效率,实现设备利用率的最大化。

1.2 提升生产线的质量水平,降低不良品率,减少生产中的废品和返工。

1.3 优化生产过程,提高供应链的稳定性和可靠性。

1.4 提高员工技能和团队合作能力,增强员工对质量和生产安全的责任感。

2. 任务为实现上述目标,我们将采取以下措施:2.1 采购新设备和工具,提升生产线的自动化水平。

2.2 不断优化生产排程和物料控制,确保原材料的供应及时、充足。

2.3 强化质量管理,加强对生产过程的监控和控制,及时纠正和预防质量问题。

2.4 加强培训和技能提升,提高员工的操作技能和工作效率。

2.5 定期检修和维护设备,确保设备的正常运行和寿命。

2.6 完善员工奖惩制度,激励员工积极参与和贡献。

三、具体措施1. 采购新设备和工具1.1 调研市场,了解最新的SMT设备和工具,并与供应商洽谈采购事宜。

1.2 针对车间当前的自动化水平和生产需求,制定合理的采购计划和预算。

1.3 组织设备安装和调试,培训员工使用新设备和工具。

2. 优化生产排程和物料控制2.1 建立高效的排程系统,确保生产线的连续性和平衡性。

2.2 加强与供应商的沟通和合作,确保原材料的及时供应。

2.3 设立物料库存监控系统,避免库存过高或过低的情况。

2.4 加强物料管理和仓储,提高物料配送的准确性和及时性。

3. 强化质量管理3.1 建立良好的质量管理体系,包括质量控制和质量保证。

3.2 引入先进的检测设备和方法,提高对产品质量的检测和评估能力。

SMT车间如何规划!于在工厂开始投产后才发现有些区域事前没有规划好,需要重新进行调整,造成人力、财力和宝贵的生产时间的浪费。

因此,事前做好SMT工厂的布局是很重要的,特别是对于新建SMT工厂的企业,由于没有SMT工厂布局的经验,对需要注意的要素不是很清楚,如果在投产后才发现布局中的问题点,会造成了一些不必要的损失。

那么,在做SMT工厂的布局时,究竟要注意哪些事项,提前要做好哪些准备呢?下面就结合我们开展工作的实际案例,来和大家探讨一下这方面的问题。

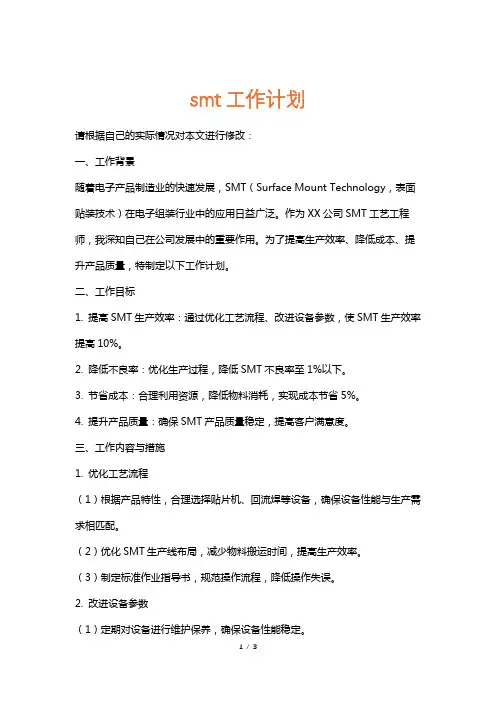

案例规划的SMT生产线配置客户近期规划是新上两条相同的SMT生产线,具体设备配置(见图1)及设备尺寸如下:根据图1可知,生产线中设备最大宽度是1.71米,所有设备的长度总和是13.6米,今后的规划会再增加一条生产线(线体设备配置情况相上)。

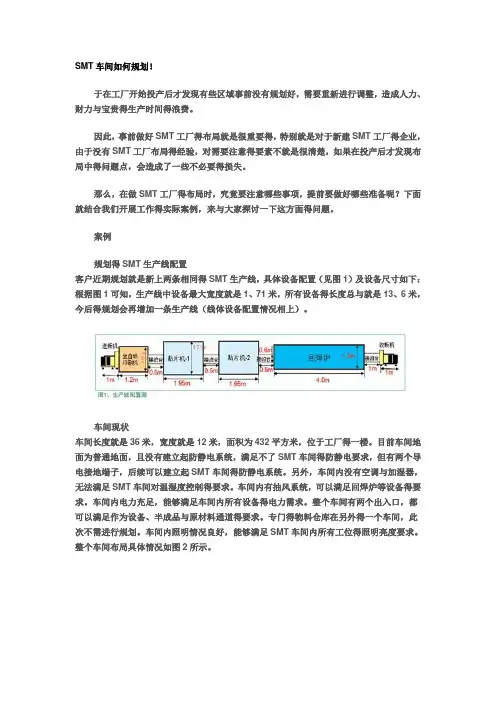

车间现状车间长度是36米,宽度是12米,面积为432平方米,位于工厂的一楼。

目前车间地面为普通地面,且没有建立起防静电系统,满足不了SMT车间的防静电要求,但有两个导电接地端子,后续可以建立起SMT车间的防静电系统。

另外,车间内没有空调和加湿器,无法满足SMT车间对温湿度控制的要求。

车间内有抽风系统,可以满足回焊炉等设备的要求。

车间内电力充足,能够满足车间内所有设备的电力需求。

整个车间有两个出入口,都可以满足作为设备、半成品和原材料通道的要求。

专门的物料仓库在另外的一个车间,此次不需进行规划。

车间内照明情况良好,能够满足SMT车间内所有工位的照明亮度要求。

整个车间布局具体情况如图2所示。

客户的要求1、对目前新搬入的生产线以及相关辅助工具、区域进行定位;2、整个车间能够满足未来三条生产线的架设和生产要求,不需对规划区进行重新调整;3、将每条生产线的起始位置尽量保持一致,使整个车间整齐有序地排列三条生产线。

课题分析针对该客户的要求,我们首先分析了怎样进行生产线定位;而在定位生产线之前,我们考虑了以下几点:1、SMT设备应避开立柱并与其保持一定的距离,该距离为设备装好物料后至少可以通过一辆送料车;2、SMT设备外框需用斑马线进行划分,斑马线与设备的间距为设备装好物料后向外延伸50公分以上;3、两条生产线最佳间距为外框之间相隔1.2米以上;4、线尾一般规划一个检查返修区域,质检人员可在线尾区域进行抽检。

smt工作计划请根据自己的实际情况对本文进行修改:一、工作背景随着电子产品制造业的快速发展,SMT(Surface Mount Technology,表面贴装技术)在电子组装行业中的应用日益广泛。

作为XX公司SMT工艺工程师,我深知自己在公司发展中的重要作用。

为了提高生产效率、降低成本、提升产品质量,特制定以下工作计划。

二、工作目标1. 提高SMT生产效率:通过优化工艺流程、改进设备参数,使SMT生产效率提高10%。

2. 降低不良率:优化生产过程,降低SMT不良率至1%以下。

3. 节省成本:合理利用资源,降低物料消耗,实现成本节省5%。

4. 提升产品质量:确保SMT产品质量稳定,提高客户满意度。

三、工作内容与措施1. 优化工艺流程(1)根据产品特性,合理选择贴片机、回流焊等设备,确保设备性能与生产需求相匹配。

(2)优化SMT生产线布局,减少物料搬运时间,提高生产效率。

(3)制定标准作业指导书,规范操作流程,降低操作失误。

2. 改进设备参数(1)定期对设备进行维护保养,确保设备性能稳定。

(2)针对不同产品,调整设备参数,提高贴片精度和焊接质量。

(3)引入先进技术,如激光焊、选择性波焊等,提高生产效率。

3. 降低不良率(1)对不良品进行分类统计,分析原因,制定改进措施。

(2)加强员工培训,提高操作技能,减少人为因素导致的不良品。

(3)优化物料管理,确保来料质量,减少物料原因导致的不良品。

4. 节省成本(1)合理安排生产计划,减少设备空转时间,提高设备利用率。

(2)优化物料采购,降低采购成本。

(3)加强成本核算,提高成本控制意识。

5. 提升产品质量(1)制定严格的质量检验标准,确保产品质量。

(2)加强过程控制,对关键工序进行实时监控。

(3)定期对产品质量进行回顾,经验教训,持续改进。

四、工作计划时间表1. 第1-3个月:完成设备维护保养、工艺流程优化、员工培训等工作。

2. 第4-6个月:实施设备参数调整、不良率降低、成本节省等措施。

SMT车间如何规划!于在工厂开始投产后才发现有些区域事前没有规划好,需要重新进行调整,造成人力、财力与宝贵得生产时间得浪费。

因此,事前做好SMT工厂得布局就是很重要得,特别就是对于新建SMT工厂得企业,由于没有SMT工厂布局得经验,对需要注意得要素不就是很清楚,如果在投产后才发现布局中得问题点,会造成了一些不必要得损失。

那么,在做SMT工厂得布局时,究竟要注意哪些事项,提前要做好哪些准备呢?下面就结合我们开展工作得实际案例,来与大家探讨一下这方面得问题。

案例规划得SMT生产线配置客户近期规划就是新上两条相同得SMT生产线,具体设备配置(见图1)及设备尺寸如下:根据图1可知,生产线中设备最大宽度就是1、71米,所有设备得长度总与就是13、6米,今后得规划会再增加一条生产线(线体设备配置情况相上)。

车间现状车间长度就是36米,宽度就是12米,面积为432平方米,位于工厂得一楼。

目前车间地面为普通地面,且没有建立起防静电系统,满足不了SMT车间得防静电要求,但有两个导电接地端子,后续可以建立起SMT车间得防静电系统。

另外,车间内没有空调与加湿器,无法满足SMT车间对温湿度控制得要求。

车间内有抽风系统,可以满足回焊炉等设备得要求。

车间内电力充足,能够满足车间内所有设备得电力需求。

整个车间有两个出入口,都可以满足作为设备、半成品与原材料通道得要求。

专门得物料仓库在另外得一个车间,此次不需进行规划。

车间内照明情况良好,能够满足SMT车间内所有工位得照明亮度要求。

整个车间布局具体情况如图2所示。

客户得要求1、对目前新搬入得生产线以及相关辅助工具、区域进行定位;2、整个车间能够满足未来三条生产线得架设与生产要求,不需对规划区进行重新调整;3、将每条生产线得起始位置尽量保持一致,使整个车间整齐有序地排列三条生产线。

课题分析针对该客户得要求,我们首先分析了怎样进行生产线定位;而在定位生产线之前,我们考虑了以下几点:1、SMT设备应避开立柱并与其保持一定得距离,该距离为设备装好物料后至少可以通过一辆送料车;2、SMT设备外框需用斑马线进行划分,斑马线与设备得间距为设备装好物料后向外延伸50公分以上;3、两条生产线最佳间距为外框之间相隔1、2米以上;4、线尾一般规划一个检查返修区域,质检人员可在线尾区域进行抽检。

SMT车间生产管理规划SMT车间生产管理规划1. 目的为满足生产需求规范管理使SMT生产各环节得到有效控制,确保生产的产品质量符合规定的要求。

2.范围适用于SMT生产车间3.定义无4.职责4.1生产线线长的职责4.1.1配合车间主管传达生产计划,督促作业员按时完成生产任务。

4.1.2负责生产线日常事务的处理和信息反馈。

4.1.3负责生产线作业员的培训、考核。

4.1.4负责生产线各类表单的整理和统计。

4.1.5负责产线人员的调动,工作的安排。

4.2 技术员职责4.2.1负责生产设备的日常维护保养工作。

4.2.2配合车间工程师确保生产设备的正常运转,及时排除故障,做好生产方面的技术支持。

4.2.3负责生产设备的补修品的提出申请,列出长、短期消耗品的清单。

4.2.4负责生产设备状态的确认和生产机型程序的制作。

4.2.5负责生产设备转机程序的调整,设备调试。

4.2.6对操作员进行定期培训和指导考核,配合现场管理更好的引导员工作业。

4.3操作员的职责4.3.1服从线长的管理,及时沟通按时按量完成生产计划。

4.3.2严格按作业指导书和工艺要求作业确保产品的质量合格。

4.3.严格遵守规章制度,工作尽心尽责。

4.3.5工作态度端正,发现问题及时与上报给相关人员。

4.4修理员的职责4.4.1在线长的领导下及时将不合格产品修理好,确保半成品按时交付。

4.4.2对使用的治工具妥善保管,做到不损坏、不丢失。

4.4.3严格按作业指导书和工艺焊接要求进行作业(有、无铅的区分)。

4.4.5严格遵守规章制度,工作认真、负责,发现问题及时向线长反馈。

4.5物料员的职责4.5.1负责生产物料的领入,记帐、发出及盘点。

4.5.2负责生产中不合格物料与材料处退换,并做好相关记录。

4.5.3负责成品对数,转交给下一工序,并做好相应的记录。

4.5.4负责跟进物料进度,如有异常必须第一时间上报给直接上司。

4.6品质部负责品质检验和判定。

4.7物料处负责生产物料的供应和不合格物料的退换。

SMT车间装修计划书1. 背景与目的随着电子产品市场的快速发展,SMT(表面贴装技术)在制造业中的重要性越来越突出。

为了满足日益增长的产能需求和提高生产效率,我们决定对公司的SMT车间进行装修和优化。

本文档旨在详细阐述SMT车间装修的计划,并提供实施的时间表和预算预估,以确保装修工作能顺利进行。

2. 装修内容2.1 装修范围SMT车间装修计划包括以下主要内容:1.环境改善:改善SMT车间的通风、照明和工作环境,确保员工的舒适度和工作效率。

2.设备升级:对SMT生产线的设备进行升级和更新,以提高生产效率和质量。

3.实施5S管理:引入5S管理原则,对SMT车间进行整理、整顿、清扫、标准化和维护,提高工作效率和安全性。

4.增加物料存储空间:根据生产需求,增加合适的物料存储空间,以便有效管理和存放所需物料。

2.2 时间表装修计划的时间表如下:•第一阶段:准备阶段(日期范围:YYYY年MM月DD日 - YYYY年MM月DD日)–确定装修需求和预算–寻找合适的装修团队和供应商–签订合同和准备必要的文件•第二阶段:装修工作阶段(日期范围:YYYY年MM月DD日 - YYYY 年MM月DD日)–搬迁现有设备和物料至备用车间–进行环境改善工程,包括照明、通风和工作区域布局的改善–更新和升级SMT生产线的设备–实施5S管理原则•第三阶段:测试和调整阶段(日期范围:YYYY年MM月DD日 - YYYY年MM月DD日)–对新装修的SMT车间进行测试和调整,确保设备和环境的正常运行–员工培训和适应新的工作环境–完成最终的装修工程交接和验收2.3 预算预估我们初步估计SMT车间装修的预算约为XXX万元,具体的预算细节如下:•环境改善工程:XXX万元•设备升级和更新:XXX万元•5S管理实施:XXX万元•物料存储空间增加:XXX万元•其他费用(包括文档准备、员工培训等):XXX万元3. 项目管理我们将采用敏捷项目管理方法来推进SMT车间装修计划,主要步骤包括:1.确定项目目标和范围:明确装修的目标、内容和时间表,并与相关部门和供应商进行沟通和协调。

一、前言随着科技的不断发展,电子产品在各个领域中的应用越来越广泛。

作为电子制造业的重要组成部分,SMT(表面贴装技术)部门在保证产品质量、提高生产效率方面发挥着关键作用。

为了确保SMT部门在新的一年里能够高效、稳定地运行,特制定以下年度工作计划。

二、工作目标1. 提高产品质量,降低不良品率。

2. 提高生产效率,缩短生产周期。

3. 优化人员配置,提升团队凝聚力。

4. 强化设备管理,降低设备故障率。

5. 增强部门与各相关部门的沟通与协作。

三、具体措施1. 质量管理(1)加强员工质量意识教育,提高员工对产品质量的重视程度。

(2)完善SMT生产过程中的质量控制措施,确保每道工序都能达到质量要求。

(3)定期对生产现场进行质量检查,发现问题及时整改。

(4)加强与供应商的沟通,确保物料质量。

2. 生产效率(1)优化生产流程,减少不必要的操作环节,提高生产效率。

(2)合理配置生产资源,确保生产线的顺畅运行。

(3)提高员工技能水平,缩短生产周期。

(4)采用先进的生产设备,提高生产效率。

3. 人员管理(1)加强团队建设,提高员工凝聚力。

(2)完善绩效考核制度,激发员工工作积极性。

(3)加强员工培训,提高员工技能水平。

(4)关注员工身心健康,营造良好的工作氛围。

4. 设备管理(1)定期对设备进行保养和维修,降低设备故障率。

(2)引进先进的SMT设备,提高生产效率。

(3)建立设备档案,跟踪设备运行状态。

(4)加强设备操作培训,提高设备使用效率。

5. 沟通与协作(1)加强与生产部、物料部等相关部门的沟通与协作,确保生产进度和质量。

(2)定期召开部门会议,了解各部门需求,协调解决问题。

(3)积极参与公司各项活动,提升部门形象。

四、工作计划实施1. 成立SMT部门工作计划实施小组,负责计划的制定、执行和监督。

2. 按季度对工作计划进行总结和评估,及时调整计划内容。

3. 加强部门内部培训,提高员工对工作计划的认识和执行力。

4. 对计划实施过程中出现的问题进行及时解决,确保计划顺利实施。

smt车间年度工作计划一、引言SMT车间作为电子制造企业中非常重要的一个部门,其工作直接关系到整个制造流程的效率和产品质量。

本文将对SMT车间的年度工作计划进行详细规划,以确保车间的工作能够顺利进行,提高生产效率,保证产品质量。

二、总体目标1. 提高生产效率:通过合理安排生产计划和优化生产流程,提高生产效率,降低生产成本。

2. 确保产品质量:加强质量管理,规范操作流程,确保产品质量达标。

3. 加强员工培训:加强员工技能培训,提高员工的专业水平和工作效率。

4. 推动技术创新:引进新的SMT设备和工艺技术,不断提升生产技术水平,提高产品竞争力。

三、具体工作计划1. 完善设备更新计划SMT车间的设备更新对于提高生产效率和产品质量至关重要。

本年度,我们将制定设备更新计划,对老化设备进行更换,引进新的高效设备,以提升生产效率和产品质量。

同时,我们将加强设备维护和保养工作,确保设备的正常运转。

2. 优化生产排程合理的生产排程是提高生产效率的重要保障。

我们将结合市场需求和生产能力,制定合理的生产排程,避免因为生产排程不合理导致的产能浪费和生产线闲置。

同时,我们将加强对生产排程的监控和调整,确保生产计划的顺利执行。

3. 提高质量管理水平质量管理是保障产品质量的重要保障。

我们将加强对生产过程中各个环节的质量控制,建立全程质量管理制度,确保每一个环节都符合质量要求。

同时,我们将加强对产品质量的监控和评估,及时发现和解决质量问题,提高产品合格率。

4. 加强员工培训SMT车间的员工是生产的关键力量,他们的技能水平直接影响到生产效率和产品质量。

本年度,我们将加强员工的技能培训,提高员工的专业水平和操作技能。

同时,我们将建立员工激励机制,提高员工的积极性和工作效率。

5. 推动技术创新技术创新是提高生产效率和产品质量的重要手段。

我们将加强对SMT生产技术和工艺的研究和开发,引进新的SMT设备和工艺技术,提高生产技术水平。

同时,我们将加强与行业内的合作和交流,推动技术创新,提高产品竞争力。

SMT车间管理规定一、引言SMT(表面贴装技术)车间是电子创造领域中重要的生产环节,为了确保生产过程的高效性和质量的稳定性,制定一套科学合理的车间管理规定至关重要。

本文将详细介绍SMT车间管理的各个方面,包括车间布局、设备管理、人员管理、质量控制等。

二、车间布局1. 车间布局应符合工艺流程,以确保生产线的顺畅运作。

设备之间应保持适当的距离,以便操作和维护。

2. 各个工作区域应明确划分,包括原料存储区、贴装区、焊接区、维修区等。

每一个区域应配备相应的设备和工具,以提高工作效率。

3. 车间内应设置充足的通道和紧急出口,以确保人员的安全和疏散。

4. 标识牌和标识线应用于车间内,以指示工作区域、设备位置和安全注意事项。

三、设备管理1. 所有设备应定期检查和维护,以确保其正常运行和生产质量。

2. 设备操作人员应经过专业培训,熟悉设备的操作流程和安全规定。

3. 设备故障应及时报修,并记录维修过程和结果。

4. 设备保养计划应制定,并按照计划进行定期保养。

四、人员管理1. 车间应有明确的岗位职责和工作流程,确保每一个人员都清晰自己的工作内容和责任。

2. 人员招聘应严格按照像关规定进行,确保招聘到合适的人材。

3. 新员工应接受培训,包括工作流程、安全规定和质量控制等方面的培训。

4. 人员考勤管理应建立,确保工作时间的准确记录。

五、质量控制1. 质量检测设备应配备齐全,并定期校准和维护,以确保检测结果的准确性。

2. 原材料应进行严格的入库检验,不合格品应及时处理和记录。

3. 在生产过程中,应进行中间检验和最终检验,以确保产品质量符合要求。

4. 不合格品应进行分类和处理,包括返修、报废等。

六、安全管理1. 车间应建立健全的安全管理制度,包括安全教育、事故报告和应急预案等。

2. 严禁在车间内吸烟、饮食和使用手机等行为,以防止火灾和安全事故的发生。

3. 应配备必要的个人防护装备,如防护眼镜、手套等,并提供相关培训。

七、环境管理1. 车间应保持干净整洁,定期进行清洁和消毒。

smt生产车间年度工作计划一、背景和目标SMT(表面贴装技术)是一种用于电子组装的关键工艺,通过将表面贴装元件(如电阻、电容、集成电路等)粘贴到电路板上,实现电子产品的功能。

作为一家电子制造企业的SMT生产车间,我们的目标是提高生产效率、降低成本、提升质量,并确保生产线的稳定运行。

二、SWOT分析为了制定一份有效的年度工作计划,我们首先进行了SWOT(优势、劣势、机会和威胁)分析,以评估我们的内外部环境。

优势:1. 拥有现代化的SMT设备和先进的生产工艺;2. 人才队伍素质高,具备丰富的技术经验;3. 与供应商有良好的合作关系,保证原材料的质量和供应的稳定性;4. 具备完善的质量管理体系,能够及时发现和解决生产过程中的问题。

劣势:1. 生产线过于依赖操作工人,存在人为误差的风险;2. 部分工艺仍然采用传统的手工操作,效率较低;3. 设备维护和保养工作不够及时,存在故障隐患;4. 某些关键原材料供应存在波动,可能会影响生产的正常进行。

机会:1. 业界对高品质、高效率的电子产品需求不断增长;2. 国家政策鼓励电子制造业的发展;3. 可以与客户密切合作,实现技术和产品的共同创新。

威胁:1. 同行业竞争激烈,价格战风险较高;2. 国际经济环境不稳定,原材料价格波动大;3. 新技术的迅猛发展可能导致我们的生产工艺陈旧。

三、主要工作项目基于我们的SWOT分析,我们确定了以下的主要工作项目,以提高生产车间的绩效和效率。

1. 优化生产流程和工艺1.1. 完善SMT设备的配置,提高生产线的效率;1.2. 引入自动化设备,减少人为误差和缩短生产周期;1.3. 提升工艺流程的标准化和规范化;1.4. 建立并完善生产数据和过程监控系统,实现数据驱动决策。

2. 提高员工技能和素质2.1. 进行培训和技能提升计划,提高员工的技术能力和操作技巧;2.2. 引入岗位轮换机制,培养多技能员工;2.3. 举办团队建设活动,增强员工间的合作精神和团队意识。