DIP制程基础知识培训教材

- 格式:doc

- 大小:35.00 KB

- 文档页数:13

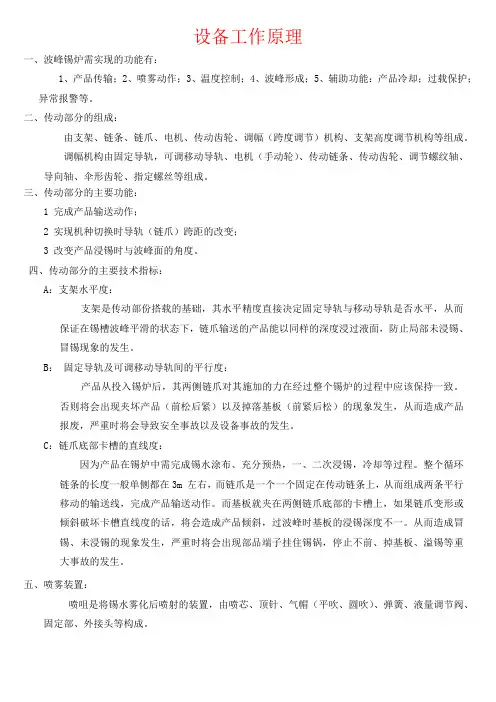

设备工作原理一、波峰锡炉需实现的功能有:1、产品传输;2、喷雾动作;3、温度控制;4、波峰形成;5、辅助功能:产品冷却;过载保护;异常报警等。

二、传动部分的组成:由支架、链条、链爪、电机、传动齿轮、调幅(跨度调节)机构、支架高度调节机构等组成。

调幅机构由固定导轨,可调移动导轨、电机(手动轮)、传动链条、传动齿轮、调节螺纹轴、导向轴、伞形齿轮、指定螺丝等组成。

三、传动部分的主要功能:1 完成产品输送动作;2 实现机种切换时导轨(链爪)跨距的改变;3 改变产品浸锡时与波峰面的角度。

四、传动部分的主要技术指标:A:支架水平度:支架是传动部份搭载的基础,其水平精度直接决定固定导轨与移动导轨是否水平,从而保证在锡槽波峰平滑的状态下,链爪输送的产品能以同样的深度浸过液面,防止局部未浸锡、冒锡现象的发生。

B:固定导轨及可调移动导轨间的平行度:产品从投入锡炉后,其两侧链爪对其施加的力在经过整个锡炉的过程中应该保持一致。

否则将会出现夹坏产品(前松后紧)以及掉落基板(前紧后松)的现象发生,从而造成产品报废,严重时将会导致安全事故以及设备事故的发生。

C:链爪底部卡槽的直线度:因为产品在锡炉中需完成锡水涂布、充分预热,一、二次浸锡,冷却等过程。

整个循环链条的长度一般单侧都在3m 左右,而链爪是一个一个固定在传动链条上,从而组成两条平行移动的输送线,完成产品输送动作。

而基板就夹在两侧链爪底部的卡槽上,如果链爪变形或倾斜破坏卡槽直线度的话,将会造成产品倾斜,过波峰时基板的浸锡深度不一。

从而造成冒锡、未浸锡的现象发生,严重时将会出现部品端子挂住锡锅,停止不前、掉基板、溢锡等重大事故的发生。

五、喷雾装置:喷咀是将锡水雾化后喷射的装置,由喷芯、顶针、气帽(平吹、圆吹)、弹簧、液量调节阀、固定部、外接头等构成。

1、良好的雾化效果:① 喷雾面积适中可调。

②助焊剂颗粒大小一致、分布均匀。

③喷吐量恒定。

2、影响喷雾效果的因素:气压大小;喷雾距离;喷嘴洁净度、密封性;气帽的安装方向。

DIP制程基础知识培训教材DIP培训项目:一、手插件的原则与标准二、电子元件的单位及换算关系三、电子元件的识别四、电子元件的插件标准五、插装零件成型作业要求六、插件/补焊/后焊的作业要求七、无铅/恒温烙铁使用与管理名次解释:DIP:dual in-line package 双内线包装(泛指手插件) 一、DIP Manual Assembly Rule 1.双手并用:需左右手交替作业.如预备动作:当左手插件,右手要做好插件准备(极性识别),可以随时将零件插入,反之亦然,尽量缩短等待的间.2.插件顺序原则: A、零件由小至大插件(可防止大零件挡手). B、水平方向由右至左插件(输送带由左至右流线). C、垂直方向由上至下插件(可避免手碰到下方零件)3.外观相同但规格不同之零件,不排在同一站或相邻站.4.含固定脚之零件,需于前3站插件完毕(防止引起跳件).5.有方向性零件之插件原则: A、方向相同之零件排于同一站. B、不同方向之零件不排在同一站.6.PCB 板上无印刷及标识、防呆孔时,将正确插件及零件位置图片作标识.7.同一站内零件种类(盒)以不超过五种为原则(可保持零件盒在正常作业范围内).8.零件盒摆放位置顺序需与双手动作顺序相符. 9.分开作业:左右手的零件要分开,不可右手抓左边零件槽的零件、左手抓右边的零件. 10.排站时,以一人插6-8 颗零件时,效率最佳. 最大工作区域装配点最佳工作区域作业员插件标准作业范围:最佳工作范围:以肩算起水平180 度47.4CM. 正常工作范围:以肩算起水平180 度57.0CM. 最大工作范围:以肩算起水平180 度72.9CM.二、生产中所用电子元件的单位及换算关系电阻:1Mohm=103Kohm=106oh电容:1F=106μF=109nF=1012PF 电感:1H=103mH=106μH 电压:1KV=103V=106mV 电流:1A=103mA=106μA频率:1MHz=103KHz=106Hz 三、色环电阻中颜色与数值的对应关系黑0 100 棕 1 101 ±1% 红 2 102 ±2% 橙 3 103 黄 4 104 绿 5 105 兰 6 106 紫7 1 07 灰8 108 白9 109 金银有效值倍率误差10-1 ±5%10-2 ±10%±0.5% ±0.2% ±0.1%1.当为四环电阻时前二环为有效数字,第三环为倍乘数,第四环为误差,且误差只有金银两种。

2.当为五环电阻时,前三环为有效数字,第四环为倍乘数,第五环为误差,且误差有棕、红、绿、兰、紫、金、银。

四、常用电阻、电容误差经常采用字母来表示:F:±1% J:±5% K:±10% M:±20% Z:+80%-20% 五、常用元件的符号表示方法:电阻:R 电容:C 电感:L 二极管:D 三极管:Q 集成电路:IC(U)晶振:Y或X 继电器:K 变压器:T 六、SMD 元件规格0603 、0805 、1206 等均以英制表示,如:0805 表示长为0.08 英寸,宽为0.05 英寸。

七、生产中常用有极性元件:1、电解电容2、钽电容3、集成电路4、二极管5、三极管6、继电器7、变压器8、排阻(DIP)1、电容(Capacitor)元件符号为C。

电容单位为法:PF、M F、UF、NF、F 电容的容量换算关系:1F=103MF=106UF=109NF=1012 PF 2、分类:电解电容(有极性) 钽电容(有极性) 瓷片电容(无极性)独石电容(无极性) 聚脂电容(无极性) 3、电感(Inductor)元件符号为L。

电感的单位为亨:H、UH、MH 电感量换算关系:1H=103MH =106UH=109NH 分类:色环电感图标符号:磁珠电感绕线电感元——单股绕线电感无方向性,多股绕线电感则有方向性磁芯电感4、二极管(Diode)元件符号为 D图形符号:分类:稳压二极管用干电池的两极接触发光二极管的两极、若发光,则干电池发光二极管正极一端接的二极管的一端为正级,双导向二极管无方向性。

双导向二极管普通二极管5、三极管(Triode)元件符号为Q 图形符号:三极管极性无件电路原理分类: 1.PNPb 表示三极管的基极2.NPNc 表示三极管的集电极e 表示三极管的发射极封装形成分类:2、金属屏散式封装塑料封装功率三极管6、集成电路(IC)集成电路上方向标志:圆点、一条竖线、一个缺口等表示第一脚位置,对应PCB 丝印缺口位置插入(PC B 方型焊盘表示IC 的第1 脚)注意集成电路的脚序排列:从第 1 脚数起,逆时针排列7、晶振(Crystal)晶振元件符号为Y 或X 图形符号为,为无极性元件。

晶振的外壳需接地,起屏蔽作用。

晶振的引脚不得与外壳短接。

四、电子元件插件标准1.二极管插件标准正确错误2.发光二极管3.电解电容4.钽电容5.保险丝座&蜂鸣器6.三极管&稳压管7.桥式整流二极管(桥堆)正确错误8. IC 正确错误9.插座正确错误10.变压器正确错误五、插装零件成型作业要求 1.功率小于1W 的二极管、电阻、色环电感、保险管、磁珠、色环电容等元器件的成型(卧式)。

说明:A.共进3.2±0.1mm 外协6.0±0.2mm B.90°±5°C 随不同产品进行调整要求:a.组件成型后,组件应平贴PCB 板,组件的外表不能损伤,组件脚成型印痕(损伤)深度不超过组件脚直径的10%。

b.组件脚跨距与PC B 板的焊孔间距应一致。

2.功率大于1W 的二极管、电阻等元器件的成型(卧式)。

说明:A.共进(D+3.2)±0.1mm 外协(D+6.0)±0.2mm B. 90°±5°C.随不同产品进行调整 D 浮高3~6mm 要求: a.组件成型后组件体浮高PCB 板面高度(PCB 板距组件体下缘高度)为1.5-3mm,功率越大,浮高的高度相对越高。

b.组件脚成型印痕(损伤)深度不得超过组件脚直径的10%.c.组件脚跨距 C 与PCB 板焊孔间距应一致。

d.同一种规格组件浮高高度应一致。

e.组件插装到位后,组件体不平行于PCB,其倾斜范围为:L 2-L1≤1.3mm3 独石电容、瓷片电容、钽电容、金膜(绦沦)电容等元器件的成型。

BA 5.3.1 图示说明: A 共进 3.2±0.1mm 外协6.0±0.2mm B 随不同产品进行调整 B 要求:元件成型后元器件的包漆部分不能插入PCB 板(成型时,从引脚非包漆部分算起); b.元件脚跨距 B 与PCB 板焊孔间距应一致。

c.元件脚成型印痕(损伤)深度不得超过元件脚直径的10%。

d.元件脚包漆部分允许有轻微裂缝或碎裂,破裂处不得延至元件体本身漆皮部分,下列允许接收的图示:A4.电解电容、晶振(立插)、发光二极管、大功率立插电感等元器件成型。

图示说明:A 共进3.2±0.1mm 外协6.0±0.2mm B 随不同产品进行调整要求: a.元件成型后元件体(以最突点算起)应平贴PCB 板;元件外表不能损伤,正、负极标示应清晰;b.元件脚跨距与PCB 板焊孔间距应一致(若不一致,元件脚长度须作相应的调整); c.元件脚成型印痕(损伤)深度不得超过元件脚的直径的10%。

5.小功率的三极管、三极管封装形成的IC 等元器件成型。

图示说明:A 共进3.2±0.1mm 外协6.0±0.2mm B 若需锁附于散热片上,则A 应从散热片底部开始计要求:a.元件成型后,元件体浮高(本体下缘与PCB 板)高度为4-6mm。

b.元件脚成型印痕(损伤)深度不得超过元件脚的直径的10%。

6.集成电路、集成电路封装形式的电阻排、光藕等元器件的整型。

图示说明: B 随不同产品进行调整要求:a.元件成型后,元件体要能平贴PCB 板. b.元件脚距B 与PCB 板焊孔间距应一致。

c.元件插入PCB 板时应轻松自如,元件脚不得有变形、弯曲等不良现象。

7.卧装的电解电容、功放管、大功率三极管、大功率二极管,发光二极管等元器件的成型。

图示说明:3.2±0.1mm3.2±0.1mm要求: a.元件成型后,元件应平贴PCB 板面(电解电容类); b.元件散热面(根据工艺要求或实物丝印面)应平贴PCB 板面(大功率三极管类);c.元件安装孔与PCB 板安装孔同心或元件在丝印框内;d.成型时避免触及元件脚根部;e.元件脚伸出PCB 板面长度L 为1. 0-1.5mm。

8.跨接线(跳线)的成型:图示说明:A.5±0.2mmB90°±5°C 随不同产品进行调整要求: a. 元件成型后,元件体应平贴PCB 板; b.元件脚跨距与PC B 板焊孔间距应一致; c.元件脚成型印痕(损伤)深度不得超过元件脚直径的10%。

9.立插的色环电感、二极管、电阻的成型:图示说明:A.共进 3.2±0.1mm 外协 6.0±0.2mm B2~3mm C 随不同产品进行调整要求:a.元件成型后,元件体应平贴PCB 板;b.元件脚跨距与PCB 板焊孔间距应一致;c.元件脚成型印痕(损伤)深度不得超过元件脚直径的10%。

10.成型电脑主板或双面板上跨距与PCB 孔距相符的元件时,脚长剪为 3.2±0.1mm。

11.特殊元件成型,需按照特殊成型工艺或样品。

六、插件/补焊/后焊的作业要求 1.切板工位注意切板边的SMT 零件,以免切板时撞伤或损坏电子零件。

2.切板工位每周要求做好切板机器表面周边的卫生,及时去除尘灰。

3.插件工段物料员发料时,应特别检查该物料是否为无铅电子料(物料编号不同),各物料代码最后一位为(L)的代码均为环保电子材料。

4.物料员注意将有铅与无铅物料区分放置,并做好标示牌。

无铅物料放在物铅物料区域。

5.发板投入生产时,要注意检查该产品PCB 板上是否有环保〝Logo〞或贴有〝无铅+软件版本号〞字样的无铅标示,与拉长同时确认OK 后才投入流水线.存放、周转无铅环保产品使用的周转车、物料架、防静电架要贴有无铅标示.6.插件员工要注意作业使用的物料、作业指导书上均贴有无铅标示,在10 栋生产无铅产品时,物料盒上要贴有无铅标示。

在 4 栋生产无铅产品时,物料盒无需加贴无铅LOGO。

7.作业前每位员工要求戴好接地良好的防静电手环。

作业指导书及BOM 单上均有无铅及ROSH 标示,各物品代号带有L 字识别环保电子材料。

8.QC 检查:QC 补料时,不得随意在废组件盒中找物料补上(应经拉长和IPQC 确认是否为无铅物料).9.过炉放载具:要注意载具上要贴有或刻有无铅及标示,载具要及时清洁干净,无铅环保产品对干净要求比较高。