富气压缩机

- 格式:ppt

- 大小:13.72 MB

- 文档页数:74

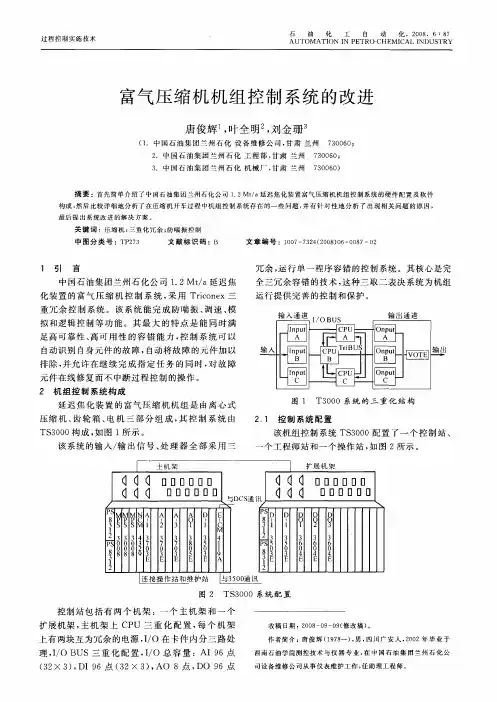

延迟焦化装置压缩机组关键控制解决方案——富气压缩机目录焦化装置工艺简介................................................................................................................................................................ - 3 -气压机在焦化装置功能介绍............................................................................................................................................... - 3 -启机顺控 ................................................................................................................................................................................ - 5 -调速控制 ................................................................................................................................................................................ - 7 -转速处理模块.. (7)转速目标模块 (7)转速爬坡模块 (7)转速PID控制 (7)防超速模块 (8)防喘振控制 ............................................................................................................................................................................ - 8 -喘振PID (8)阶跃响应控制器 (9)流量补偿计算 (10)压比 (10)工作点 (10)变送器故障退守策略 (11)性能控制 (12)入口压力控制 (12)解耦控制 (12)焦化装置工艺简介焦化装置是以渣油等重质油为原料,在高温下进行深度热裂化反应的一种热加工过程。

蒸汽轮机发电机压缩机齿轮箱电动/富气压缩机安装方案1编制说明本方案以说明机组施工程序、各主要工序的施工方法和施工要领,为主要内容进行编制。

本方案只说明施工程序及施工方法。

相关的技术数据和详细的操作程序,将通过现场交底、质检卡等形式出现。

安装人员应熟悉施工方案、图纸文件、质检卡。

了解所承担的安装项目具体技术要求后方可进行施工。

2编制依据1)机组技术说明书。

2)压缩机、风机、泵安装工程施工及验收规范(JBJ29-96)3)机械设备安装工程施工及验收通用规范(JBJ23-96)。

4)电建施工及验收技术规范(SDJ53-83)。

3工程概况本机组系由林源炼油厂重催装置拆除利旧。

气压机组主要有蒸汽轮机、离心式压缩机、齿轮箱、电动/发电机等组成。

其中齿轮箱压缩机共用一个底座。

机组配置如下:气轮机由沈鼓制造,型号为2MCL456-1Q二段六机压缩,输送介质为富气。

压缩机的驱动机为中压背压蒸汽轮机,型号为BZ31/31 104,由哈汽生产。

两者联系为齿式联轴器。

本机组开工采用电动/发电机,该机组为1600Km 异步电机,由南阳防爆电机厂生产。

机组开车时,电动/ 发电机启动。

当装置生产正常后,装置内自产生中压蒸汽。

通入气轮机替代电动机,电动机切换成发电机。

机组单机概述:1. 气轮机结构性能及特点:型号:BZ31/31/04 型式背压式进汽压力:3430 KPa进汽温度:435C 蒸汽流量:35 t/h 额定功率:2218 Kw 额定转速:10962 rpm 转速范围:10531-11602 rpm 跳闸转速:12762 rpm 第一临界转速:4909 rpm 第二临界转速:15312 rpm 气轮机总重12590Kg 由汽缸转子轴承体叶轮调节保安系统等组成。

2.气压机结构性能:型号:2MCL456-10介质:富气进口压力:Kpa出口压力:Kpa进口温度:40C出口温度:86.7 C轴功率:1220 KW工作转速:10962 rpm第一临界转速:4037 rpm第二临界转速:11367 rpm机体总重:9537Kg该压缩机采用水平剖分结构,主要由转子孔(轴、叶轮、陶套、平衡盘等)、定子(汽缸、隔板、轴承、轮封等)组成。

TRICONEX系统操作说明用户名称 :蓝星石油有限公司大庆分公司项目名称 :重催富气压缩机控制系统项目号:TR-6034编制时间:2006-10-15目录一、系统总貌 (2)二、操作台及控制面板功能描述 (3)1.1气压机组和装置联锁辅助操作台 (3)1.2气压机组和装置联锁灯屏 (4)三、主要联锁逻辑的描述 (5)3.1装置联锁逻辑. (5)3.2气压机联锁逻辑 (6)3.3气压机启动条件 (7)四、气压机机组速度控制 (7)4.1启动程序简介 (7)运行方式定义 (7)调速程序简介 (8)调速画面简介 (9)4.2启动过程 (10)启动准备 (10)停车(方式=0) (10)电磁阀带电(iMODE=1) (10)允许启动(iMODE=2) (11)暖机1 (11)暖机2 (11)加速升速 (11)正常运行 (11)正常停机 (12)超速实验 (12)五气压机防喘振控制 (12)5.1防喘振扩展函数及功能块说明 (12)5.2防喘振控制操作画面 (13)六操作画面说明 (14)6.1概述: (14)6.2公共显示 (15)6.3主要画面 (19)润滑油压力控制 (19)工艺流程图 (20)重油催化装置主要操作参数点 (21)旁路开关状态一览表 (21)6.4历史数据记录 (22)设置历史趋势 (22)一、系统总貌本系统主要实现富气压缩机2MCL607离心压缩机的控制,和装置安全联锁系统。

本系统选用美国TRICONEX 公司TRICON控制器V9.5版硬件,组态软件为Tristation 1131 v4.120。

监控和人机界面软件选用0版。

控制程序和HMI画面由北京康吉森自动化设备技术有限公司编制。

二、操作台及控制面板功能描述各部分:急停按钮,复位按钮,确认按钮,手自动切换开关及指示灯等的功能描述。

1、急停按钮:联锁置0,正常置1(常闭触点);2、复位按钮:正常时置0(常开触点),置1复位起作用;3、确认、及其它按钮:正常时置0(常开触点),按下时置1;4、旁路开关:旁路时置1,自动时时置0;5、其它报警灯,报警时,必须人为确认报警灯才停止闪烁,并消音。

100万延迟焦化富气压缩机试车培训(涂红部分作笔记)第六章单机试运方案一、焦化富气压缩机K1201试运1、试运前检查。

检查电气仪表可靠、好用;机械部分安全完好;干气密封系统吹扫合格;润滑油系统清洁完毕,就地仪表正常;蒸汽系统安装完好;富气线管路安装完好。

2、辅助系统试运(1)电气、仪表系统试运行。

对机组的温度、压力、液位等参数进行核校;调试各参数的报警、连锁数值。

(2)干气密封系统试运行。

A、管路系统试运行。

阀门、管道和管件连接前应脱脂、酸洗、钝化、中和、蒸汽吹扫,蒸汽吹扫后,用氮气对管路进行彻底吹扫;管路接好后要试压,检查连接处有无泄露,主密封气实验压力为0.85MPa,二级密封气实验压力单向阀前为0.85Mpa,隔离气实验压力为0.4MPa。

B、干气密封系统投用。

依次投用隔离气、一级密封气、二级密封气,干气密封前后端进行低点排凝、高点排气操作。

C、启动盘车器盘动压缩机,监视各密封气耗量是否稳定,差压、流量等是否正常,否则需要拆卸检查干气密封。

注意事项:后置隔离气投用约2分钟左右方可启动润滑油系统,润滑油系统停运 30分钟后才能关闭隔离气系统,以保证密封不被润滑油污染。

即本着“先通气后开润滑油,先停润滑油后停气”的原则,始终使干气密封在一种有气体保护的状态下运行。

(3)润滑油、控制油、液压盘车系统试运。

A、润滑油系统油运。

润滑油系统的油运分油清洗和油循环两个步骤。

所有润滑油管线及阀门风干处理(尤其是各分支润滑油管线、汽轮机调节油支管线、高位油箱上下油管线和阀组),以清除管线内的焊渣、金属氧化物、油脂等。

风干完成后,立即对管道进行封口。

当需要对管道焊接处理时,对该管道应进行重新酸洗。

用面粉将润滑油油箱、过滤器筒体内部、高位油箱、机组轴承箱清理干净,油过滤器安装正式滤芯。

①油清洗。

在润滑油分支进机组前和回油箱分支之间接临时管线,控制油进入油动机、速关控制组件1840之前和回油箱分支之间接临时管线,润滑油、液压油进入盘车系统之前和回油箱分支之间接临时管线,高位油箱回油进润滑总管之间卸法兰接临时线回油箱,各分支润滑油进轴承、控制油进错油门和速关组件的管线均加上盲板。

富气压缩机操作规程一、机组规格及主要参数1、汽轮机设计性能(1)型号: NG32/25/0(2)工作介质: 蒸汽(3)透平型式: 单轴10级背压式(4)透平额定功率: 3836KW(5)额定转速: 8118rpm(6)最大连续工作转速: rpm(7)转速调整范围: 6089~8524rpm(8)跳闸转速: 机械:9377rpm电子:9206rpm(9)临界转速: 第一: rpm第二: rpm(10)进汽压力(正常/最大): 3.5/3.7MPa进汽温度(正常/最大): 410/420℃(11)排汽压力(正常): 1.0MPa排汽温度: 280.4℃(12)蒸汽额定流量: 59.5吨/小时(13)转向: 从汽轮机端看顺时针2、汽封冷却器(1)型号:JQ2617-20(2)冷却面积:26m2(3)(冷却)汽封漏汽量:1500kg/h(4)喷射蒸汽压力:1.0~1.1MPa(a)(5)喷射蒸汽温度:250~300℃(6)喷射蒸汽流量:100kg/h(7)冷却水量:55t/h3.压缩机(1)型号: 2MCL607(2)型式: 二段七级离心式(3)气体额定流量: 26268Nm3/h(5)分子量: 38.328(6)介质: C、H混合物(富气)(7)额定转速: 7521rpm(8)额定功率: 3316KW(9)临界转速: 第一:3455rpm 第二:11565rpm (10)最大连续工作转速: 8543rpm(11)入口压力(绝): 0.12MPa(12)入口温度: 40℃(13)出口压力: 1.60MPa(14)出口温度: 126.1℃(15)级数: 74.控制系统(1)型号:(2)控制电流: 4—20mA(3)调速范围: 6089~8524rpm5.润滑油系统(1)油泵(2台)制造厂:ImoIndustries Inc型号: SNH/C660-44轴功率:正常25.4KW 启动34.3KW流量: 37.7—166m3/h出口压力:0.335—2.31MPa(3)辅助泵电机(2台)制造厂: SIEMENS型号: YB180L-4功率:37KW转速:2955rpm电压:380V电流:69A(4)油箱容积: 6m3润滑油品种: N46#透平油(5)油系统控制指标高位油箱静态供油时间:6分钟泵出口压力: 1.5MPa润滑油压力: 0.25MPa控制油压力: 0.85MPa过滤器差压: 0.07MPa冷后油温: 35—45℃二、机组自保及报警1.2.1、全面检查⑴设备安装或检修完毕,应详细检查工艺管线、法兰、阀门、压力表、温度计、液位计、流量计等安装好。