离合器优化设计

- 格式:doc

- 大小:434.00 KB

- 文档页数:19

汽车离合器基本参数的优化分析机电学院机械设计制造及其自动化专业摘要离合器是汽车传动系统中直接与发动机相连的部件,它是依靠主从动片之间的摩擦力矩来传递动力的,并通过分离、接合来控制车辆动力传动系的工作状态。

其主动部分和从动部分可以暂时分离,又可逐渐接合,并且在传动过程中还可以相对转动。

离合器分离、接合过程的质量影响车辆换挡品质、车辆换挡冲击。

离合器的性能对汽车平稳起步、换挡时工作平顺和传动系过载有着重要影响。

汽车离合器的基本参数主要有离合器的后备系数、摩擦面单位面积上的压力p0、摩擦片外径D和内径d 等,这些参数的变化直接影响离合器的结构尺寸和工作性能。

本文采用优化设计方法来确定最佳的离合器基本参数,实例计算表明了该方法的实用性。

关键词:离合器;基本参数;优化设计AbstractClutch auto transmission system is connected directly with engine parts,it relies on master-slave move between the friction torque tablet to transfer power,and through the separation, joints to control vehicle power transmission system working condition. The performance of clutch has an important influence on auto start,the smooth of shift and the overload of transmission system。

The basic parameters of clutch are the backup coefficient , the pressure per unit area of friction plane p0, the outer diameter of friction plate D, the inner diameter of friction plate d, etc. These parameters affect the structure dimension and performance of clutch directly. This paper determines the optimal basic parameters of clutch with optimum method. The practicability of optimum method is testified by the example.Keywords: clutch; basic parameters ; optimum design目录摘要I第一章绪论 11.1 研究背景 11.2 研究意义 21.3 国内外现状 31.3.1 离合器的总类与发展 31.3.2 离合器的研究现状 41.3.3 主要研究内容 5第二章离合器的介绍 62.1 离合器结构组成与工作过程 6 2.2 摩擦离合器的介绍82.2.1 摩擦离合器的分类82.2.2 摩擦离合器的结构形式82.2.3 摩擦离合器的摩擦面材料9 2.2.4 摩擦离合器压盘的传力方式9 2.2.5 离合器的操作机构10第三章离合器基本参数的分析13 3.1 离合器主体部分基本参数133.1.1 后备系数143.1.2 单位面积压力143.1.3 摩擦片外径、内径和厚度15 3.2 离合器扭转减震器基本参数16 3.2.1 扭转减震器刚度163.2.2 扭转减振器最大摩擦力矩16 3.3.3 扭转减振器的预紧力矩163.3 离合器操纵机构的基本参数17 3.3.1 踏板力173.3.2 踏板行程18第四章优化分析194.1 优化设计概论194.1.1 基本概念194.1.2 优化过程194.1.3 优化设计建模204.2 离合器基本参数优化建模 214.2.1 基于离合器尺寸形状的优化214.2.2 基于离合器扭转振动特性的优化244.2.3 基于离合器操作舒适性的优化27第五章总结与展望305.1 总结305.2 展望30参考文献34致谢35第一章绪论1.1 研究背景1953年我国成立了第一汽车制造厂,最初汽车作为一种交通工具产生。

浅谈离合器故障匹配优化设计要点摘要:随着我国交通运输业的高速发展,大货车保有量逐年增加,专业的大货车司机培训机构越来越规划化。

离合器是手动挡汽车的重要构成部件,其性能匹配的好坏直接影响着驾驶员的驾乘体验,严重时甚至会危及驾驶员的人身生命安全及道路交通安全。

而教练车长期处于低速低负荷的状态工作有别于正常使用工况,导致离合器的失效率远高于其他车辆。

因此,有必要对教练车离合器的匹配问题进行深入分析,找出应用场景中的关键影响因素以便有效地降低教练车离合器故障率,为汽车驾驶员的快速培养提供良好的基础。

本文将简单介绍一下离合器的功能,分析教练车离合器故障的主要原因和现象,并根据实例探讨降低离合器故障的详细方案。

关键词:柴油机;教练车;离合器;设计;前言:离合器主要由离合器压盘、离合器从动盘组成,一般安装在发动机与变速箱之间,是汽车动力传输系统中的重要组成部分。

离合器压盘通过螺栓安装在飞轮上与发动机连接在一起,离合器从动盘与变速箱一轴通过花键连接,驾驶员通过操作驾驶室里的离合器脚踏板来控制发动机和整车行驶系统的分离和结合,确保汽车在起步和停车阶段平稳顺畅。

具体过程如下:在汽车起步过程中,驾驶员操作离合器踏板,离合器从动盘逐步与发动机飞轮结合产生摩擦力矩将发动机的能量传递给汽车行驶系统;在汽车停车过程中,驾驶员操作离合器踏板,离合器从动盘逐步与发动机飞轮分离进而切断发动机与汽车行驶系统的能量传递。

因此离合器的各部件容易磨损、变形或开裂。

教练车由于是供新手驾驶员训练提升驾驶技能,在使用过程会更加频繁地起步、停车,且由于驾驶人员驾驶能力有限,经常会出现操作不当的情况,这大大恶化了离合器的使用环境,进一步降低了离合器的使用寿命。

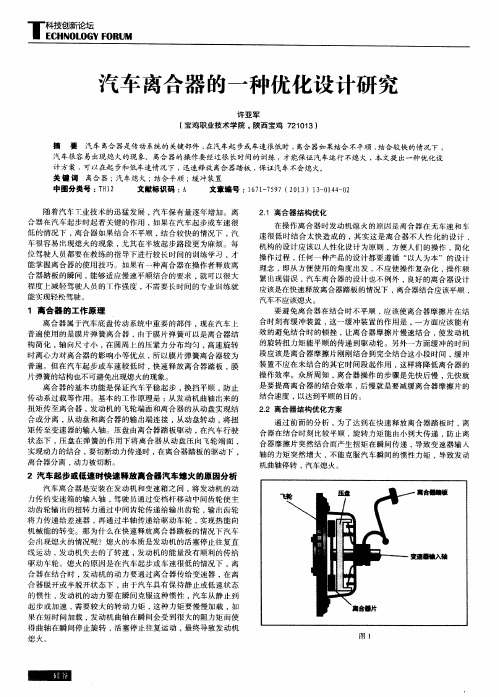

一、汽车离合器的工作原理概述汽车离合器种类繁多,目前主要是还是以传动摩擦式离合器为主,其工作原理如下:驾驶员踩下或者松开离合器踏板,使总泵向分泵输送液压油,分泵推动一轴轴承运动将作用力传递到离合器压盘上进而控制离合器从动盘与飞轮结合或者分离。

车辆离合器膜片弹簧的设计与优化纲要 :膜片弹簧是汽车离合器的重要零件,是由弹簧钢板冲压而成,形状呈碟形。

膜片弹簧构造紧凑且拥有非线性特征,高速性能好,工作稳固,踏板操作轻便,所以获得宽泛使用。

本文经过对膜片弹簧成立数学模型,特别经过引入加权系数同时对两个目标函数进行比率调理,并用MATLAB编程来优化设计参数。

通过举例,结果证明在压紧力稳固性,分别力及构造尺寸上优化结果较为理想。

重点词 :膜片弹簧;优化设计;MATLAB1.前言1.1 离合器膜片弹簧弹性特征的数学表达式膜片弹簧是汽车离合器中重要的压紧组件,构造比较复杂,内孔圆周表面上有均布的长径向槽,槽根为较大的长圆形或矩形窗孔,这部分称为分别指;从窗孔底部至弹簧外圆周的部分像一个无底宽边碟子,其截面为呈锥形,称之为碟簧。

膜片弹簧的构造如图1-1 所示。

图 1-1膜片弹簧构造表示图图1-2膜片弹簧构造主要参数膜片弹簧主要构造参数如图 2 所示。

R 是自由状态下碟簧部分大端半径。

R 1、r 1分别是压盘加载点和支承环加载点半径,H 是自由状态下碟簧部分的内截锥高度。

膜片弹簧在自由、压紧和分别状态下的变形如图1-3 所示。

图 1-3膜片弹簧在不一样工作状态下的变形膜片弹簧大端的压紧力F1与大端变形量1之间的关系为:E h F16 11ln R / r H1R r1R rh2( 1)22R1H2 R1r1R1 r1r1式中, r 为自由状态碟簧部分小端半径(mm); h 为膜片弹簧钢板厚度 (mm)。

明显,膜片弹簧大端的压紧力F1与大端变形量1的函数关系为非线性关系。

由式( 1)能够看出膜片弹簧大端的压紧力F1分别为 R、 r 、H、h、R1、 r 1等参数相关,故膜片弹簧弹性特征较一般螺旋弹簧要复杂得多。

以某国产小轿车离合器为例,离合器主要性能构造参数为:最大摩擦力矩为700N·m。

从动盘为双片干式,摩擦片外径D=300mm,内径 d=175mm,摩擦因数取0.3 ,膜片弹簧资料为60Si 2MnA,资料弹性模量 E=21000MPa,泊松比μ=0.3 。

汽车离合器片配方的优化设计随着汽车工业的发展,离合器片作为汽车动力传动系统的一个重要部件,其性能和可靠性要求越来越高。

本文将探讨汽车离合器片配方的优化设计,以提高其使用寿命和性能稳定性。

一、离合器片的结构及性能要求离合器片是指用于离合器摩擦副上的摩擦片,通常由钢制基材和摩擦材料两部分组成。

离合器片的性能表现为摩擦系数、热稳定性、磨损性能、温度变形、耐久性等指标。

优秀的离合器片需保证其摩擦稳定性好、摩擦系数大、耐磨损、防脱离性好、温度变形小等特性。

二、离合器片的配方优化设计离合器片材料的配方是影响其性能的重要因素,在材料配方优化设计时,需要考虑到材料本身的性质、生产工艺的要求以及环保法规的要求等多重因素。

以下是离合器片配方优化的一些关键步骤:1.选择合适的基材:离合器片的基材通常采用钢制板材,其厚度和硬度应根据汽车的使用情况和功率要求进行选择。

2.选用合适的摩擦材料:摩擦材料通常采用树脂、石墨、铜粉等组成的薄膜式发泡材料,优秀的摩擦材料应具有较高的摩擦系数、良好的热稳定性和磨损性能。

3.添加摩擦力控制剂:摩擦力控制剂可调节离合器片的摩擦系数,增加其摩擦稳定性。

常用的摩擦力控制剂有脲醛树脂、石墨等。

4.添加热稳定剂:热稳定剂有助于提升离合器片的耐高温性能,常用的有碳酸钙、氧化铁等。

5.控制化学添加剂含量:在配方优化中,需要仔细控制化学添加剂的含量,以确保其环保性。

三、结论通过对离合器片的配方优化设计,可提高其使用寿命和性能稳定性,同时还可以减少环境污染。

在实际生产中,应根据具体的使用要求和环保要求进行配方优化设计,以达到优化离合器片性能和环保要求的目的。

离合器片的质量对汽车的安全性和性能都有着重要的影响,因此要求离合器片具有高温耐受和磨损性能。

同时,随着环保要求的提高,离合器片的制造也需要更加注重环境保护。

为此,离合器片的材料配方优化设计显得尤为重要。

在配方优化的过程中,需要通过科学的试验和分析,确定最佳配方,以获得最佳的性能指标。

超越离合器与刹车系统的协同优化研究引言:离合器和刹车系统是汽车重要的传动和制动装置,它们在行车安全和车辆性能方面起着至关重要的作用。

在过去的几十年里,对离合器和刹车系统的研究一直在不断进行中,目的是提高汽车的性能、经济性和安全性。

本文旨在研究离合器和刹车系统的协同优化,以进一步提高汽车的性能和安全性。

1. 离合器系统的优化离合器是汽车传动系统中的关键部件,它负责使发动机与变速器之间的输入与输出之间实现衔接。

优化离合器系统的设计可以提高汽车的换挡顺畅性、行驶舒适性和燃油经济性。

首先,离合器的设计应注意减少离合器片摩擦的损耗和磨损,提高离合器传递扭矩的效率。

采用耐磨、耐高温的离合器材料,并优化离合器片表面形状和材料的配比,可以有效减少摩擦衬片的磨损。

其次,优化离合器的操作力矩特性可以提高驾驶员的换挡舒适性和现代汽车的智能化程度。

采用电动离合器和电控离合器可以实现离合器操作力矩的精细调节,提高换挡的平顺性和准确性。

最后,离合器控制系统的优化也是提高离合器性能的重要手段。

通过改善离合器控制系统的传感器和执行器的响应速度和精度,可以实现离合器操作的快速响应和精确控制,提高离合器的性能和可靠性。

2. 刹车系统的优化刹车系统是汽车的重要安全装置,其设计优化可以提高汽车的刹车效能、稳定性和安全性。

刹车系统的优化研究主要集中在刹车片摩擦特性、刹车液性能和刹车系统的控制等方面。

首先,优化刹车片的摩擦特性是提高刹车效能和稳定性的关键。

采用高摩擦系数的刹车片材料和优化刹车片的表面形态可以提高刹车片与刹车盘之间的摩擦系数,增加刹车效能和稳定性。

其次,刹车液的性能对刹车系统的安全性和可靠性起着关键作用。

优化刹车液的沸点、粘度和稳定性可以提高刹车系统的工作温度范围和响应速度,保证刹车系统在高温和低温环境下的正常工作。

最后,刹车系统的控制是刹车性能优化的重要方面。

通过优化刹车系统的控制算法和控制器的响应速度和精度,可以实现刹车系统的快速响应和精确控制,提高汽车的刹车安全性和稳定性。

汽车离合器膜片弹簧的优化设计摘要:用来切断和传递汽车传动系统关键装置的汽车离合器,它作为汽车传动器中不可或缺的一部分,对汽车的整车性具有十分重要的影响。

虽然膜片弹簧离合器也是一种普通的汽车离合器,但它与其它的汽车离合器相比,具有一些不可比拟的优点。

关键词:汽车离合器;膜片弹簧;优化设计1 前言在生产汽车的过程中,汽车的燃油经济性、舒适性和动力性是汽车生产者必须考虑的问题。

而作为汽车重要组成部件的离合器,对汽车的生产者和汽车购买者必须考虑的汽车的三性能具有重大的影响。

2 膜片弹簧离合器的工作特点设计产品需要很多种类的信息,不仅包括使用产品必需的几何实体信息,同时还包括使用工程的分析、生产制造、检测信息等多方面的信息。

因而,产品模型的创建是将与关于产品的多种信息一同编辑到一个统一的模型中。

这些被同时涵盖的信息包括产品的几何模型的信息、文件导入的信息、有限的网格划分、制造、检测以及加工信息;还包括产品的制造信息、检测流程的信息和计划信息等。

这个统一的模型是一个覆盖了相当宽广的领域的产品,它具有其自身的自适应性,这种自适应性主要表现为将几个不同却有关联的组成部分进行有机的结合,用来满足不同时期、不同工程的应用。

传统的汽车离合器使用的离合器是由周置旋转弹簧所构成的,由于它设计上被其推式结构的限制,使它对于现今汽车离合器扭转传递的要求已经不能满足。

而为了让汽车的驾驶员在使用汽车的过程中更省力,以拉式结构创造的膜片弹簧离合器与之相比显然是一个十分正确的选择。

因而这种拉式的膜片弹簧离合器被广泛应用于国内外的重型卡车中。

它具有以下优点:2.1膜片弹簧具有其它用来制造离合器的材料不可比拟的特点,即它的非线性特性,这种特性可以保证摩擦片有一个大致不变的磨损范围内的弹簧压力,同时,与圆柱螺旋弹簧在分离时压力升高相反,膜片弹簧在分离时弹簧压力会降低,这就相当于降低了离合器的踏板力。

2.2近年来,传动片式结构成为最广泛采用的压盘驱动方式,它具有许多对于汽车离合器的制造来说十分优良的特性,如:它在传动时没噪声、相当高的效率和定心精确度以及其良好的平衡性等。

浅谈汽车离合器的设计与优化摘要离合器的主要功能是切断和实现对传动系的动力传递,可以限制传动系所承载的最大转矩,防止传动系各零件因过载而损坏。

本文就汽车离合器设计的基本要求、典型形式离合器的特点、基本参数与选择优化和扭转减振器的设计等环节进行详细的阐述,为汽车离合器的设计提供参考。

关键词汽车;离合器;设计离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴。

在汽车行驶过程中,驾驶员可根据需要踩下或松开离合器踏板,使发动机与变速箱暂时分离和逐渐接合,以切断或传递发动机向变速器输入的动力。

好的离合器设计在汽车起步时将发动机与传动系平顺地接合,确保汽车平稳起步;也能有效地降低传动系中的振动和噪声。

1 汽车离合器设计的基本要求1)在任何行驶条件下,能可靠地传递发动机的最大转矩;2)接合时平顺柔和,保证汽车起步时没有抖动和冲击;3)从动部分转动惯量小,减轻换挡时变速器齿轮间的冲击;4)有良好的吸热能力和通风散热效果,保证离合器的使用寿命;5)避免传动系产生扭转共振,具有吸收振动、缓和冲击的能力;6)结构应简单、紧凑,制造工艺性好,维修、调整方便等。

2 离合器的结构方案分析汽车离合器多采用盘形摩擦离合器。

2.1 从动盘数的选择单片离合器(图1)结构简单,尺寸紧凑,散热良好,维修调整方便,从动部分转动惯量小,在使用时能保证分离彻底、接合平顺。

双片离合器(图2)传递转矩的能力较大,径向尺寸较小,踏板力较小,接合较为平顺。

但中间压盘通风散热不良,分离也不够彻底。

2.2 压紧弹簧和布置形式的选择1)周置弹簧离合器它的压紧弹簧采用圆柱螺旋弹簧,其特点是结构简单、制造容易,因此应用较为广泛。

当发动机最大转速很高时,周置弹簧由于受离心力作用而向外弯曲,使离合器传递转矩能力随之降低。

2)中央弹簧离合器它的压紧弹簧,布置在离合器的中心。

可选较大的杠杆比,有利于减小踏板力。

基于matlab遗传算法的离合器摩擦片优化设计《基于matlab遗传算法的离合器摩擦片优化设计》1. 简介离合器是汽车和机械设备中重要的传动部件,其中摩擦片作为离合器的核心部件之一,对于离合器性能起着至关重要的作用。

优化设计离合器摩擦片具有重要意义。

本文将基于matlab遗传算法,探讨离合器摩擦片的优化设计过程。

2. 离合器摩擦片的设计要求在进行离合器摩擦片的优化设计之前,首先需要明确离合器摩擦片的设计要求。

离合器摩擦片的设计要求包括摩擦性能、耐磨性能、热稳定性能等多个方面。

在实际工程应用中,离合器摩擦片的设计要求更是要综合考虑各种因素,以求达到最佳的性能指标。

3. 遗传算法在优化设计中的应用遗传算法作为一种模拟自然选择和遗传机制的智能优化算法,在优化设计领域有着广泛的应用。

它通过模拟自然界的进化过程,逐步寻找最优解,能够应用于复杂的优化问题,如离合器摩擦片的优化设计。

遗传算法具有全局寻优能力强、适用于多变量、多约束的优化问题等特点,因此在离合器摩擦片的优化设计中具有良好的应用前景。

4. 基于matlab的离合器摩擦片优化设计基于matlab的离合器摩擦片优化设计可以通过以下步骤实现:4.1 确定目标函数与设计变量在离合器摩擦片的优化设计中,需要确定目标函数与设计变量。

目标函数可以包括摩擦系数、磨损率等性能指标,而设计变量则包括摩擦片材料、摩擦片结构等。

4.2 构建遗传算法优化模型在matlab中,可以利用遗传算法工具箱构建离合器摩擦片的优化设计模型。

通过编写相应的matlab代码,实现对目标函数的优化求解。

4.3 仿真与优化利用matlab进行离合器摩擦片的仿真与优化设计。

在该过程中,遗传算法会不断迭代寻找最优解,直到收敛于某一最优解。

5. 个人观点与理解离合器摩擦片的优化设计是一个复杂而又具有挑战性的工程问题。

利用matlab遗传算法进行优化设计,能够更好地满足离合器摩擦片在实际工程中的性能要求。

1.离合器概述离合器通常装在发动机与变速器之间,其主动部分与发动机飞轮相连,从动部分与变速器相连。

为各类型汽车所广泛采用的摩擦离合器,实际上是一种依靠其主、从动部分间的摩擦来传递动力且能分离的机构。

离合器的主要功用是切断和实现发动机与传动系平顺的接合,确保汽车平稳起步;在换挡时将发动机与传动系分离,减少变速器中换档齿轮间的冲击;在工作中受到较大的动载荷时,能限制传动系所承受的最大转矩,以防止传动系个零部件因过载而损坏;有效地降低传动系中的振动和噪音。

1.1离合器设计的基本要求:1)在任何行驶条件下,既能可靠地传递发动机的最大转矩,并有适当的转矩储备,又能防止过载。

2)接合时要完全、平顺、柔和,保证起初起步时没有抖动和冲击。

3)分离时要迅速、彻底。

4)从动部分转动惯量要小,以减轻换档时变速器齿轮间的冲击,便于换档和减小同步器的磨损。

5)应有足够的吸热能力和良好的通风效果,以保证工作温度不致过高,延长寿命。

6)操纵方便、准确,以减少驾驶员的疲劳。

7)具有足够的强度和良好的动平衡,一保证其工作可靠、使用寿命长。

1.2技术参数:车型:轿车发动机功率: Pemax=70KW/5200r/min发动机转矩: Temax=170N.m/3000r/min飞轮工作面: D/d=240mm/130mm1.3膜片弹簧离合器结构膜片弹簧离合总成由膜片弹簧、离合器盖、压盘、传动片和分离轴承总成等部分组成。

1)离合器盖离合器盖一般为120°或90°旋转对称的板壳冲压结构,通过螺栓与飞轮联结在一起。

离合器盖是离合器中结构形状比较复杂的承载构件,压紧弹簧的压紧力最终都要由它来承受。

2)膜片弹簧膜片弹簧是离合器中重要的压紧元件,在其内孔圆周表面上开有许多均布的长径向槽,在槽的根部制成较大的长圆形或矩形窗孔,可以穿过支承铆钉,这部分称之为分离指;从窗孔底部至弹簧外圆周的部分形状像一个无底宽边碟子,其截面为截圆锥形,称之为碟簧部分。

3)压盘压盘的结构一般是环形盘状铸件,离合器通过压盘与发动机紧密相连。

压盘靠近外圆周处有断续的环状支承凸台,最外缘均布有三个或四个传力凸耳。

4)传动片离合器接合时,飞轮驱动离合器盖带动压盘一起转动,并通过压盘与从动盘摩擦片之间的摩擦力使从动盘转动;在离合器分离时,压盘相对于离合器盖作自由轴向移动,使从动盘松开。

这些动作均由传动片完成。

传动片的两端分别与离合器盖和压盘以铆钉或螺栓联接,一般采用周向布置。

在离合器接合时,离合器盖通过它来驱动压盘共同旋转;在离合器分离时,可利用它的弹性恢复力来牵动压盘轴向分离并使操纵力减小。

5)分离轴承总成分离轴承总成由分离轴承、分离套筒等组成。

分离轴承在工作时主要承受轴向分离力,同时还承受在高速旋转时离心力作用下的径向力。

目前国产的汽车中多使用角接触推力球轴承,采用全密封结构和高温铿基润滑脂,其端面形状与分离指舌尖部形状相配合,舌尖部为平面时采用球形端面,舌尖部为弧形面时采用平端面或凹弧形端面。

1.4膜片弹簧离合器的优点膜片弹簧离合器与其他形式离合器相比,具有一系列优点:1)膜片弹簧离合器具有较理想的非线性弹性特性;2)膜片弹簧兼起压紧弹簧和分离杠杆的作用,结构简单、紧凑,轴向尺寸小,零件数目少,质量小;3)高速旋转时,弹簧压紧力降低很少,性能较稳定;4)膜片弹簧以整个圆周与压盘接触,使压力分布均匀,摩擦片接触良好,磨损均匀;5)易于实现良好的通风散热,使用寿命长;6)膜片弹簧中心与离合器中心线重合,平衡性好1.5膜片弹簧离合器的工作原理由图1.1可知,离合器盖1与发动机飞轮用螺栓紧固在一起,当膜片弹簧3被预加压紧,离合器处于接合位置时,由于膜片弹簧大端对压盘5的压紧力,使得压盘与从动盘6摩擦片之间产生摩擦力。

当离合器盖总成随飞轮转动时(构成离合器主动部分),就通过摩擦片上的摩擦转矩带动从动盘总成和变速器一起转动以传递发动机动力(1)接合位置 (2)分离位置1-离合器盖 2-铆钉 3-膜片弹簧 4-支撑环 5-压盘 6-摩擦片 7-分离轴承总成 8-离合器踏板 9-输出轴图1.1膜片弹簧离合器的工作原理图要分离离合器时,将离合器踏板8踏下,通过操纵机构,使分离轴承总成7前移推动膜片弹簧分离指,使膜片弹簧呈反锥形变形,其大端离开压盘,压盘在传动片的弹力作用下离开摩擦片,使从动盘总成处于分离位置,切断了发动机动力的传递。

2. 离合器摩擦片参数的确定2.1 摩擦片参数的选择2.1.1 初选摩擦片外径D 、内径d 、厚度b摩擦片外径是离合器基本尺寸,它关系到离合器的结构重量和寿命,它和离合器所需传递转矩大小有一定关系。

根据文献[1]式(3.2.1),D =mm mm A T e 3.14747102100100max == 式中,max e T 为发动机最大转矩,取m N T ⋅=102max ;A 为不同结构和使用条件对D 的影响系数,对于小轿车 取A=47。

根据文献[1]表3.2.1中摩擦片标准系列尺寸,取mm 140,d mm 200D ==mm 5.3 b =700.0c =。

2.1.2 后备系数β后备系数保证了离合器能可靠地传递发动机扭矩,同时它有助于减少汽车起步时的滑磨,提高了离合器的使用寿命。

但为了离合器的尺寸不致过大,减少传递系的过载,使操纵轻便等,后备系数又不宜过大。

由于所设计的离合器为膜片弹簧离合器,在使用过程中其摩擦片的磨损工作压力几乎不会变小(开始时还有些增加),再加上小轿车的后备功率比较大,使用条件较好,宜取较小值,故初取β=1.6。

2.1.3 离合器传递的最大静摩擦力矩T C根据文献[2]式(2-7)c T ==⨯=β1026.1T max e 163.2m N ⋅2.1.4 单位压力P 0摩擦面上的单位压力P 的值和离合器本身的工作条件,摩擦片的直径大小,后备系数,摩擦片材料及质量等有关。

离合器使用频繁,工作条件比较恶劣单位压力P 较小为好。

当摩擦片的外径较大时也要适当降低摩擦片摩擦面上的单位压力P 。

因为在其它条件不变的情况下,由于摩擦片外径的增加,摩擦片外缘的线速度大,滑磨时发热厉害,再加上因整个零件较大,零件的温度梯度也大,零件受热不均匀,为了避免这些不利因素,单位压力P 应随摩擦片外径的增加而降低。

选取时应考虑离合器的工作条件、发动机后备功率的大小、摩擦片尺寸、材料及其质量和后备系数等因素。

根据文献[1]式3.2.1)1(123330D dZD fp T c -=π⇒=-⨯⨯⨯⨯=-⨯=)2001401(20023.02.16312)1(123333330ππD dZD f T p ca MP .1980式中,f 为摩擦因数取0.3;0p 为单位压力(a MP )Z 为摩擦面数取2;D 为摩擦片外径取200mm ;d 为摩擦片内径取140mm ;根据文献[2]表2-2和表2-4摩擦片材料选择石棉基材料,0p 为单位压力0.25a MP ,f 为摩擦因数取0.3。

2.1.5 摩擦片的材料选取摩擦片的工作条件比较恶劣,为了保证它能长期稳定的工作,根据汽车的的使用条件,摩擦片的性能应满足以下几个方面的要求:⑴应具有较稳定的摩擦系数,温度,单位压力和滑磨速度的变化对摩擦系数的影响小。

⑵要有足够的耐磨性,尤其在高温时应耐磨。

⑶要有足够的机械强度,尤其在高温时的机械强度应较好⑷热稳定性要好,要求在高温时分离出的粘合剂较少,无味,不易烧焦 ⑸磨合性能要好,不致刮伤飞轮及压盘等零件的表面 ⑹油水对摩擦性能的影响应最小⑺结合时应平顺而无“咬住”和“抖动”现象由以上的要求,目前车用离合器上广泛采用石棉塑料摩擦片,是由耐热和化学稳定性能比较好的石棉和粘合剂及其它辅助材料混合热压而成,其摩擦系数大约在0.3左右,在该设计中选取的是石棉合成物制成的摩擦片。

2.2 离合器基本参数的校核2.2.1 最大圆周速度根据文献[2]式(2-10)知,s m s m D n v e D /70/6810200650060106033max <≈⨯⨯⨯=⨯=--ππ式中,D v 为摩擦片最大圆周速度(m/s );max e n 为发动机最高转速取6500r/min ;D 为摩擦片外径径取200mm ;故符合条件。

2.2.2 单位摩擦面积传递的转矩c0T 根据文献[2]式(2-11)知0c T ==-)(422d D Z Tc π)140200(22.163422-⨯⨯⨯π0051.0≈(N·m /2m m ) 式中,c T 为离合器传递的最大静摩擦力矩163.2m N ⋅; 根据文献[2]表(2-5)知,当摩擦片外径D ≤210mm 时,][0c T =0.28 N ·m /2m m >0.0051 N ·m /2m m , 故符合要求 2.2.3 单位压力0P为降低离合器滑磨时的热负荷,防止摩擦片损伤,选取单位压力0P 的最大范围为0.15~.35Mpa ,由于已确定单位压力0P =0.25Mpa ,在规定范围内,故满足要求 2.2.4单位摩擦面积滑磨功为了减少汽车起步过程中离合器的滑磨,防止摩擦片表面温度过高而发生烧伤,离合器每一次结合的单位摩擦面积滑磨功w 应小于其许用值[w]。

根据文献[2]式(2-13)汽车起步时离合器结合一次所产生的总滑磨功(J)为:W = 1800n 2e 2π(2g202r a i i r m )ziyou = 1800200014.322⨯(2223.09051.40.2861145⨯) = 10566 (J) 式中,W 为汽车起步时离合器结合一次所产生的总滑磨功(J)m a 为汽车总质量取1145kg ; r r 为轮胎滚动半径0.286m ;i g 为汽车起步时所用变速器档位的传动比4.51; i 0为主减速器传动比3.090;n e 为发动机转速(r/min),乘用车n e 取2000 r/min; 根据文献[2]式(2-12)w =)(422d D Z W-π = )140200(214.310566422-⨯⨯ = 0.32式中,W 为汽车起步时离合器结合一次所产生的总滑磨功取10566J满足w < [w] = 0.4 0J/mm 2要求。

摩擦片的相关参数如表1表1摩擦片外径D 摩擦片内径d 后备系数β厚度b 单位压力Po 200mm140mm1.6 3.50.25MPa3. 膜片弹簧的设计3.1 膜片弹簧的基本参数的选择 3.1.1 截锥高度H 与板厚h 比值hH和板厚h 的选择 为了保证离合器压紧力变化不大和操纵轻便,汽车离合器用膜片弹簧的hH一般为1.5~2.0,板厚h 为2~4mm 故初选h=2.3mm ,hH=1.6则H=1.6h=3.68mm . 3.1.2自由状态下碟簧部分大端R 、小端r 的选择和rR比值 当6.0≥D d 时,摩擦片平均半径Rc=)(8541402004mm d D =+=+, 对于拉式膜片弹簧的R 值,应满足关系r ≥Rc=85mm 故取R=90,再结合实际情况取R/r=1.26,则r=70mm 。