机械伤害事故树

- 格式:docx

- 大小:19.59 KB

- 文档页数:4

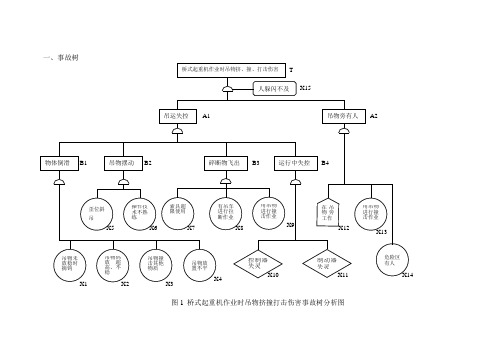

二、事故树定性分析(一)桥式起重机作业时吊物挤、撞、打击伤害之定性分析1.求最小割(径)集根据ξ10-2事故树最小割(径)集最多个数的判别方法判定,图1所示事故树最小割集最多有33个,最小径集最多仅有3个。

所以从最小径集入手分析较为方便。

该事故树的成功树如图2所示。

T /1= A 1/+ A 2/+ X /15= B 1/ B 2/ B 3/ B 4/+ X /12 X /13 X /14 X /15 = X /1 X /2 X /3 X /4 X /5 X /6 X /7 X /8 X /9 X /10 X /11+ X /12 X /13 X /14从而得出3个最小径集为: P 1= X /1, X /2, X /3, X /4 ,X /5, X /6 ,X /7 ,X /8 ,X /9 ,X /10,X /11P 2= X /12 ,X /13, X /14P 3= X /152.结构重要度分析(1)因为X /1、 X /2、 X /3、 X /4 、X /5、 X /6 、X /7 、X /8 、X /9 、X /10、X /11同在一个最小径集内:X /12 、X /13、 X /14同在一个最小径集中的事件,所以,ξ8-6判别结构重要度近似方法知:X /15是单基本事件最小径集中的事件,其结构重要度最大。

ΙΦ(1)=ΙΦ(2)=ΙΦ(3)=ΙΦ(4)=ΙΦ(5)=ΙΦ(6)=ΙΦ(7)=ΙΦ(8)=ΙΦ(9)=ΙΦ(10)=ΙΦ(11)ΙΦ(12)=ΙΦ(13)=ΙΦ(14)因此,只要判定ΙΦ(1),ΙΦ(2),ΙΦ(5)的大小即可。

(2)求结构重要度系数:根据公式(8-13),得到:ΙΦ(1)=1/211-1=1/210ΙΦ(12)=1/23-1=1/22=1/4所以,结构重要顺序为:ΙΦ(15)>ΙΦ(12)=ΙΦ(13)=ΙΦ(14)>ΙΦ(1)=ΙΦ(2)=ΙΦ(3)=ΙΦ(4)=ΙΦ(5)=ΙΦ(6)=ΙΦ(7)=ΙΦ(8)=ΙΦ(9)=ΙΦ(10)=ΙΦ(11)三、结论(一)吊物挤、撞、打击伤害1.从事故树逻辑关系看,有6个逻辑或门,1个逻辑与门,最小割集有33个,最小径集有3个,造成事故的途径很多,而控制事故的途径很少,说明系统危险性很大。

起重伤害事故的事故树分析第一章概述1.1绪论起重机械是用来起重、搬运或在某个距离内运送物品的专门机械,它是企业实现机械化、自动化,提高劳动生产率,减轻劳动强度和改善劳动条件不可缺少的设备,是生产过程中联系的纽带,是生产的重要组成部分,各种原辅材料以及半成品、成品、机械设备、物品搬移等都离不开起重设备。

目前各类起重设备,如桥式起重机、悬臂吊、龙门吊、电动葫芦等,由于其数量多、种类多、分布广、作业频繁,涉及的从业人员多,而且作业环境条件复杂,如空中吊运的物品有的属于易燃易爆危险物品,有的是高温的熔融铁水、钢水、500℃以上的钢坯等,稍有疏忽极易发生重大人身伤害事故。

因而,在为生产服务的同时,也对人身安全构成了极大威胁。

1.2事故类型起重伤害事故是指起重机械在作业过程中由于机具、吊物等所引起的人身伤亡或设备损坏事故。

据统计,在冶金、机电、铁路、港口、建筑等生产部门,起重机所引发的事故占有很大比例,高达25%左右,其中死亡事故占15%左右,主要有坠落事故、挤压碰撞事故、触电事故和机体毁坏。

(1)坠落事故。

指在作业中,人、吊具、吊载的重物从空中坠落所造成的人身伤亡或设备损坏事故。

吊物坠落造成的伤亡事故占起重伤害事故的比例最高,其中因吊索存在缺陷(如钢丝绳拉断、平衡梁失稳弯曲、滑轮破裂导致钢丝绳脱槽等)造成的坠落最为严重;还有因捆扎方式不妥(如吊物重心不稳、绳扣结法错误等)造成的坠落。

(2)挤压碰撞事故。

常发生的挤压碰撞事故主要有以下四种:吊物(具)在起重机械运行过程中摇摆挤压碰撞人;吊其摆放不稳发生倾倒碰砸人;在指挥或检修移动式起重机作业中被挤压碰撞;在巡检或维修桥式起重机作业中挤压碰掩。

(3)触电事故。

绝大多数发生在使用移动式起重机作业场所尤其在建筑工地或码头上,起重臂或吊物意外触碰高压架空线路的机会较多,容易发生触电事故。

(4)机体毁坏。

山于操作不当(如超载、臂变幅或旋转过快等)、支腿未找平或地基沉陷等原因使倾翻力增大.导致起重机倾翻。

机械伤害事故树在工业生产和日常生活中,机械伤害事故是一种常见的意外事件。

机械伤害事故不仅会给人们的生命安全带来威胁,还可能造成财产损失和环境污染。

为了有效地预防机械伤害事故的发生,我们需要深入了解机械伤害事故的成因和演变过程。

机械伤害事故树分析是一种常用的方法,可以帮助我们评估和控制机械伤害事故的风险。

本文将介绍机械伤害事故树的概念、原理和应用,并结合实例进行分析。

一、机械伤害事故树的概念机械伤害事故树是一种系统的、图形化的分析方法,用于描述机械伤害事故的演变过程和成因。

它通过将事故发生的过程拆分为一系列因果关系,形成一个树状结构,方便进行溯源分析和风险评估。

机械伤害事故树分析能够帮助我们找出事故的关键因素,并采取相应的措施进行预防和控制。

二、机械伤害事故树的原理机械伤害事故树的原理基于事故发生的因果关系。

它将事故过程中的各个因素归纳为基本事件、中间事件和顶事件,并通过逻辑门的连接关系来描述它们之间的因果关系。

基本事件是不可再分的,其发生可能导致中间事件的发生;中间事件是由基本事件触发或其他中间事件引起的,它们的发生可能导致顶事件即事故的发生。

三、机械伤害事故树的应用机械伤害事故树的应用领域非常广泛。

在工业生产中,它可以用来分析各种机械设备的运行和维护过程,识别潜在的风险并采取相应的控制措施。

在日常生活中,机械伤害事故树可以用来评估家庭器具的使用安全性,提醒人们注意使用过程中的潜在风险。

此外,机械伤害事故树也被广泛用于事故调查和安全评估领域,帮助相关部门了解事故的具体原因和可能的改进措施。

四、机械伤害事故树分析实例为了更好地理解机械伤害事故树的应用,下面以一起工业事故为例进行分析。

顶事件:机械设备故障事故中间事件1:设备维护不及时中间事件2:操作错误中间事件3:设备设计缺陷中间事件4:环境因素干扰基本事件1:设备零件磨损基本事件2:设备结构松动基本事件3:操作人员工作失误基本事件4:设备安全保护装置失效基本事件5:环境温度过高在这个例子中,顶事件即机械设备故障事故是由中间事件1至4中的一个或多个事件引发的。

起重机械爆炸事故树分析起重机械爆炸是指用于易燃易爆危险场所的防爆起重机械因各种诱因而造成的设备爆炸事故。

从某种角度看,防爆起重机械比普通防爆产品更易发生爆炸事故。

首先,防爆起重机械包含了防爆电箱、防爆控制器、防爆电机、防爆仪表等防爆电器产品,结构较复杂;其次,防爆起重机械经常处于运动状态,因而故障率较高,需要不定期的维修与定期的维护保养。

起重机械所引发的爆炸事故往往导致严重后果,影响了经济的建设和社会的稳定,应采用科学的方法对其爆炸原因进行分析并给出控制措施。

1 事故树分析要素系统安全分析(System safety analysis)的目的是为了保证系统安全运行,查明系统中的危险因素,以便采取相应措施消除系统故障或事故[1]。

系统安全分析方法有归纳法与演绎法两大类,事故树分析法(Fault Tree Analysis,简称FTA)是一种常见的可有效预防事故发生的演绎分析法。

这种方法把系统可能发生的某种事故(顶事件)与导致事故发生的各种原因(基本事件)之间的逻辑关系用一种称为事故树的树形图表示,通过对事故树的定性与定量分析,找出事故发生的主要原因,为制定安全对策提供可靠依据。

绘制事故树前,首先要确定其顶事件、中间事件、基本事件以及事件之间的逻辑关系。

顶事件就是起重机械爆炸,底事件可以是维修人员在修理防爆设备时没有切断设备供电电源或随意改变防爆电气设备的结构、零部件及设备的内部线路等[2]。

2 最小割集与结构重要度分析G1的最小割集求解过程如下:G1=a·G2·G3=a·(G4+G5+G6)·G3=a·[(G7+X4)+(X5+X6+X7)+(X8+X9+X10+X11+X12)]·(X13+X14)=a·(bX1+bX2+bX3+X4+X5+X6+X7+X8+X9+X10+X11+X12)·(X13+X14)由于X13和X14是省略事件,a是条件事件,可知G1共有12个最小割集,分别是{b,X1},{b,X2},{b,X3},{X4},{X5},{X6},{X7},{X8},{X9},{X10},{X11},{X12}。

事故树在起重机械事故分析中的应用摘要:起重机械工作中较为常见的一种伤害现象(桥式起重机人员高处坠落伤害),本文应用事故树分析方法对该事故进行了分析,为制定预防和控制该类事故发生的措施提供了参考,为起重作业安全管理提供了依据。

关键词:事故树起重机械事故分析事故分析着重调查与事故发生有关的原因事件和各种因素,总结经验教训,从而采取有效的防范措施,预防事故再度发生。

事故树分析就是以事故树为工具,对事故进行定性定量分析的方法。

事故树分析也称为故障树分析或失效树分析(英文缩写fta)。

在安全管理方面,即安全性分析与评价方面,主要用于分析事故的原因和评价事故风险。

下面简要介绍事故树在起重机械事故分析中的应用,以及事故树分析的简要方法。

(1)事故树的编制①事故树是树的一种特殊形式,而树是图的一种特殊形式。

如图一所示为简单的事故树图②事故树的符号说明::矩形符号:表示顶上事件(事故)或中间事件。

:圆形符号:表示基本原因事件:逻辑门符号:“与门”,表示x1.x2同时发生,a事件才能发生。

:逻辑门符号:“或门”,表示x1或x2中任何一个事件发生都能致a事件发生。

(2)事故树分析方法①应用布尔代数法,求出事故树的最小割集:最小割集:表示系统的危险性,每个最小割集都是顶上事件发生的一种可能。

事故树中最小割集有几个,顶上事件发生就有几种可能。

以图一为例:求出t的最小割集。

t=a1a2=(x1x2)(x3x4)=(x1x2x3+ x1x2x4)所以最小割集有2个,分别为{x1,x2,x3}和{x1,x2,x4},这就直观指出:事故t的发生有两种可能。

②判断每个基本原因事件的结构重要度。

判断依据:a.低阶基本事件比高阶的重要系数大;b.出现次数多的重要系数大;c.相关出现次数少的重要系数大。

所以,重要度排序为:ⅰ(x1)=ⅰ(x2)﹥ⅰ(x3)=ⅰ(x4)③可求出顶上事件(事故)的发生概率这是事故树定性定量分析的方法。

首先求出各基本事件的发生概率,现计算顶上事件的发生概率。

图6-3 起重机作业时吊物挤、撞、打击伤害事故树该事故树较为简单,将其转化为成功树求最小径集较为简便。

■求最小径集

T'=A1'+ A2'+ X15'

=B1'B2'B3'B4'+ X12'+ X13'+X14'+X15'

=(X1'X2'X3'X4'X5'X6'X7'X8'X9'X10'X11')+ X12'+ X13'+X14'+X15'

由此可得到5个最小径集:

P1={ X1'X2'X3'X4'X5'X6'X7'X8'X9'X10'X11'}

P2={ X12'}

P3={ X13'}

P4={ X14'}

P5={ X15'}

■结构重要度分析

X12',X13',X14',X15'均为单事件最小径集,所以结构重要度最大且相等,其他径集结构重要度次之且相等。

结构重要度排序如下:

Iφ(12)= Iφ(13)= Iφ(14)=Iφ(15)>Iφ(1)=Iφ(2)=Iφ(3)=Iφ(4)=Iφ(5)=Iφ(6)=Iφ(7)=Iφ(8)=Iφ(9)=Iφ(10)=Iφ(11)

■避免事故发生的途径分析

由最小径集分析可得避免起重机吊物伤人有5种途径。

而通过控制4个单事件“X12--在吊物旁工作, X13--其他人员路过,X14--危险区有人,X15--人躲闪不及”这些事件免于发生,就可使起重机作业时吊物挤、撞、打击伤害事件免于发生,因此应提高作业人员的防范意识、划定一定的危险作业区,严禁无关人员进入,严格执行作业管理条例,另外也应防止吊物过程失控。

例1、桥式起重机械作业时吊物挤、撞、打击伤害事故树(如下图)1234X10X11图1、桥式起重机械作业时吊物挤、撞、打击伤害事故树图中:T――桥式起重机作业时吊物挤、撞、打击伤害A1――吊运失控 A2――吊物旁有人 B1――物体滑倒B2――吊物摆动 B3――碎断物飞出 B4――运行中失控X――人躲闪不及 X1――吊物未放稳时摘钩X2――吊装物码放超高、不稳 X3――吊物撞击其他物体X4――吊物放置不平 X5――歪拉斜吊 X6――操作技术不熟练X7――索具超限使用 X8――有吊车进行拉断作业X9――用吊物进行撞击作业 X10――控制器失灵 X11――制动器失灵X12――在吊物旁工作 X13――其他人员通过 X14――未离开危险区X1X2X3X/4X/10X/11图2 桥式起重机械作业时吊物挤、撞、打击伤害事故树的成功树1、事故树分析(1)事故树最小割集分析能够引起顶上事件发生的最低限度的基本事件的集合,称为最小割集。

它表示系统的危险性,每一个最小割集都是顶上事件发生的一种可能渠道。

最小割集越多,系统越危险。

本事故树的最小割集由下式求得:T=(A1A2)X=(B1+B2+B3+B4)(X12+X13+X14)X=(X1+X2+X3+X4+ X5+ X6+ X7+ X8+ X9+ X10+ X11)( X12+X13+X14)X=X1X12X+X1X13X+X1X14X+X2X12X+X2X13X+X2X14X+X3X12X+X3X13X+X3X14X+X4X12X+X4X13X+X4X14 X+X5X12X+X5X13X+X5X14X+X6X12X+X6X13X+X6X14X+X7X12X+X7X13X+X7X14X+X8X12X+X8X13X+X8X14X+X9X12X+X9X13X+X9X14X+X10X12X+X10X13X+X10X14X+X11X12X+X11X13X+ X11X14X最小割集共33个,分别为:{X1,X12,X};{X1,X13,X};{X1,X14,X};{X2,X12,X};{X2,X13,X};{X2,X14,X};{X3,X12,X};{X3,X13,X};{X3,X14,X};{X4,X12,X};{X4,X13,X};{X4,X14,X};{X5,X12,X};{X5,X13,X};{X5,X14,X};{X6,X12,X};{X6,X13,X};{X6,X14,X};{X7,X12,X};{X7,X13,X};{X7,X14,X};{X8,X12,X};{X8,X13,X};{X8,X14,X};{X9,X12,X};{X9,X13,X};{X9,X14,X};{X10,X12,X};{X10,X13,X};{X10,X14,X};{X11,X12,X};{X11,X13,X};{X11,X14,X}。

起重伤害事故树分析起重伤害事故的事故树分析第⼀章概述1.1绪论起重机械是⽤来起重、搬运或在某个距离内运送物品的专门机械,它是企业实现机械化、⾃动化,提⾼劳动⽣产率,减轻劳动强度和改善劳动条件不可缺少的设备,是⽣产过程中联系的纽带,是⽣产的重要组成部分,各种原辅材料以及半成品、成品、机械设备、物品搬移等都离不开起重设备。

⽬前各类起重设备,如桥式起重机、悬臂吊、龙门吊、电动葫芦等,由于其数量多、种类多、分布⼴、作业频繁,涉及的从业⼈员多,⽽且作业环境条件复杂,如空中吊运的物品有的属于易燃易爆危险物品,有的是⾼温的熔融铁⽔、钢⽔、500℃以上的钢坯等,稍有疏忽极易发⽣重⼤⼈⾝伤害事故。

因⽽,在为⽣产服务的同时,也对⼈⾝安全构成了极⼤威胁。

1.2事故类型起重伤害事故是指起重机械在作业过程中由于机具、吊物等所引起的⼈⾝伤亡或设备损坏事故。

据统计,在冶⾦、机电、铁路、港⼝、建筑等⽣产部门,起重机所引发的事故占有很⼤⽐例,⾼达25%左右,其中死亡事故占15%左右,主要有坠落事故、挤压碰撞事故、触电事故和机体毁坏。

(1)坠落事故。

指在作业中,⼈、吊具、吊载的重物从空中坠落所造成的⼈⾝伤亡或设备损坏事故。

吊物坠落造成的伤亡事故占起重伤害事故的⽐例最⾼,其中因吊索存在缺陷(如钢丝绳拉断、平衡梁失稳弯曲、滑轮破裂导致钢丝绳脱槽等)造成的坠落最为严重;还有因捆扎⽅式不妥(如吊物重⼼不稳、绳扣结法错误等)造成的坠落。

(2)挤压碰撞事故。

常发⽣的挤压碰撞事故主要有以下四种:吊物(具)在起重机械运⾏过程中摇摆挤压碰撞⼈;吊其摆放不稳发⽣倾倒碰砸⼈;在指挥或检修移动式起重机作业中被挤压碰撞;在巡检或维修桥式起重机作业中挤压碰掩。

(3)触电事故。

绝⼤多数发⽣在使⽤移动式起重机作业场所尤其在建筑⼯地或码头上,起重臂或吊物意外触碰⾼压架空线路的机会较多,容易发⽣触电事故。

(4)机体毁坏。

⼭于操作不当(如超载、臂变幅或旋转过快等)、⽀腿未找平或地基沉陷等原因使倾翻⼒增⼤.导致起重机倾翻。

机械伤害事故树

机械伤害是生产中常见的事故类型,下面通过事故树分析,导致机械伤害的原因及应采取的有效措施。

1)构造事故树(如下图)

机械伤害事故树

由此可知,“机械伤害”事故树的最小割级有16个,其事件组合如表所示:

机械伤害事故最小事件割集表

2)结构重要度分析

用公式求出各基本事件结构重要度系数:

Iφ(i)= 1

N ∑1

Nj Xi∈Kj

式中:

N—最小割集数;

Kj—含有基本事件Xi的最小割集;Nj—Kj中的基本事件数

Iφ(1)= Iφ(2)= Iφ(3)= Iφ(4)=1/16×3/2=0.094

Iφ(5)= Iφ(6)= Iφ(7)=1/16×4/2=0.125

Iφ(8)= Iφ(9)= Iφ(10)= Iφ(11)=1/16×1/1=0.0625

所以各基本事件结构重要度分析排序为:

Iφ(8)= Iφ(9)= Iφ(10)= Iφ(11)>Iφ(5)= Iφ(6)= Iφ(7)>Iφ(1)= Iφ(2)= Iφ(3)= Iφ(4)

3)结果分析

由以上分析过程可见,“人员配合不当”、“设备未断电”、“无连锁保护装置”、“检修时设备误启动”这些单事件因素的结构重要度最大,应重点防范;“人员接触设备”的事件因素结构重要度也较高,人员接触设备是构成机械伤害的必要条 4 件;“设备自身有缺陷”、“传动部位无防护罩”、“未设连锁装置”、“设备安装不合理”这些基本事件也是发生事故的最根本的原因,应从保证设备的完好性,设置根本的安全保护装置、连锁装置来避免机械伤害事故的发生。