机车车辆用低合金铸钢金相组织检验图谱 第3部分 E级钢

- 格式:doc

- 大小:12.10 MB

- 文档页数:12

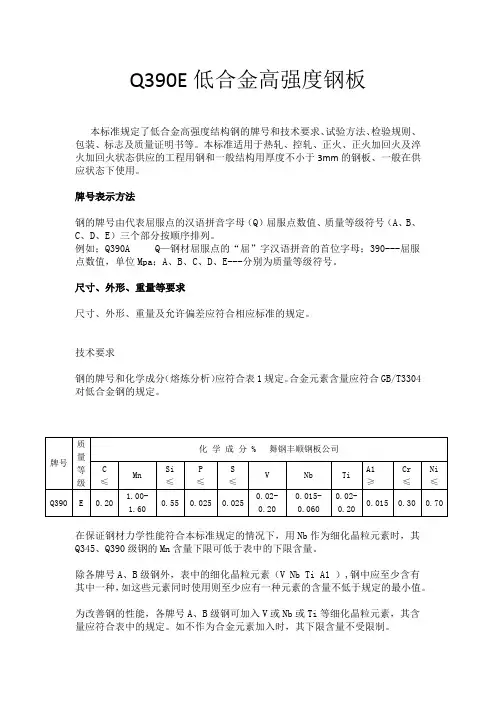

Q390E低合金高强度钢板本标准规定了低合金高强度结构钢的牌号和技术要求、试验方法、检验规则、包装、标志及质量证明书等。

本标准适用于热轧、控轧、正火、正火加回火及淬火加回火状态供应的工程用钢和一般结构用厚度不小于3mm的钢板、一般在供应状态下使用。

牌号表示方法钢的牌号由代表屈服点的汉语拼音字母(Q)屈服点数值、质量等级符号(A、B、C、D、E)三个部分按顺序排列。

例如;Q390A Q—钢材屈服点的“屈”字汉语拼音的首位字母;390---屈服点数值,单位Mpa;A、B、C、D、E---分别为质量等级符号。

尺寸、外形、重量等要求尺寸、外形、重量及允许偏差应符合相应标准的规定。

技术要求钢的牌号和化学成分(熔炼分析)应符合表1规定。

合金元素含量应符合GB/T3304对低合金钢的规定。

在保证钢材力学性能符合本标准规定的情况下,用Nb作为细化晶粒元素时,其Q345、Q390级钢的Mn含量下限可低于表中的下限含量。

除各牌号A、B级钢外,表中的细化晶粒元素(V Nb Ti A1 ),钢中应至少含有其中一种,如这些元素同时使用则至少应有一种元素的含量不低于规定的最小值。

为改善钢的性能,各牌号A、B级钢可加入V或Nb或Ti等细化晶粒元素,其含量应符合表中的规定。

如不作为合金元素加入时,其下限含量不受限制。

为改善钢的性能,Q390级钢可加入少量Mo元素。

冶炼方法钢应由氧气转炉、平炉或电炉冶炼。

除非需方有特殊要求,冶炼方法一般由供方选择。

交货状态钢一般应以热轧、控轧、正火及正火加回火状态交货。

交货状态应在合同中注明,否则由供方选择。

力学性能和工艺性能检验规则钢材应成批验收,每批由同一牌号、同一质量等级、同一炉罐号、同一品种、同一尺寸、同一热处理制度。

Q/CC汽车用钢板显微组织金相图谱Metallographic Collection of Automobile Steel Plate长城汽车股份有限公司发布目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 汽车常用钢板分类、牌号及状态 (1)5 试样取样及制备 (2)6 技术要求 (4)7 金相显微组织标准图谱 (4)前言为有效地控制零部件的内部质量,合理的规范和所用材料的种类和显微组织特点,编制了汽车常用钢板的金相组织标准图谱。

本标准揭示了汽车常用金属板材的标准金相组织,为板材断裂失效分析、标杆车选材分析、冶金学研究提供了有效地工具。

本标准填补了目前国内有关汽车用钢板金相组织标准图谱的空白,为汽车行业从事材料研究和应用的技术人员提供了可靠的分析工具。

本标准由长城汽车股份有限公司技术研究院提出。

本标准由长城汽车股份有限公司技术研究院标准化科归口。

本标准由长城汽车股份有限公司技术研究院材料部负责起草。

本标准主要起草人:魏元生,薛东,李卫钊,李桂响。

汽车用钢板显微组织金相图谱1 范围本标准规定了汽车常用金属材料的金相显微组织的术语和定义、试样取样及制备、技术要求、金相显微组织标准图谱等。

本标准适用于本公司试验中心、各制造事业部实验室失效分析用工具,也适用于标杆零件材料分析和选材使用。

其它目的的材料分析可参照执行。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 13298-1991 金属显微组织检验方法GB/T 13299-1991 金属显微组织评定方法GB/T 6394-2002 金属平均晶粒度测定方法3 术语和定义下列术语和定义适用于本标准。

BSEN12680-3-2003中文版铸件-超声检测-第3部分-球墨铸铁件BS EN12680-3:2003译文目录1范围2规范性引用文件3术语和定义4一般要求4.1订货信息4.2检查范围4.3允许缺陷的最大尺寸4.4人员资格.4.5壁厚分区5检测方法5.1通则5.2材料5.3设备,耦合剂,校准以及灵敏度5.4铸件检测面要求5.5检测方法5.6检测报告铸件超声检测第3部分:球墨铸铁件1 范围本标准适用于应用脉冲反射法检测球墨铸铁件内部缺陷的方法。

本标准不涉及球墨铸铁球化率的超声检测。

本标准不包含穿透法。

注穿透法对球墨铸铁中缺陷的检测不敏感,仅在特殊的情况下使用。

(译者注:穿透法主要用于形状适合的如板,片材,高衰减材料,薄壁件等。

)2规范性引用文件本标准在正文中引用了标注或未标注日期的下列相关标准。

凡标注日期的引用标准,其随后所有的修订或改版均不适用于本标准,除非在新版本也包括相应的内容(译者注:应不包括勘误的内容)。

凡是不注日期的引用文件,其最新版本适用于本标准(包括修订)。

EN 583 -1.无损检测—超声检测—第一部分:一般要求EN 583 -2,无损检测—超声检测—第二部分:灵敏度和范围设定EN 583 -3.无损检测—超声检测—第三部分:穿透法EN 583 -5.无损检测一超声检测一第五部分;不连续的特征和尺寸EN 1330 -4.无损检测—术语—第四部分:超声检测术语EN 12223.无损检测—超声检测—NO.1标准试块的规格EN 12668 -1.无损检测—超声检测设备的特性和验证—第1部分:仪器EN 12668 -2,无损检测—超声检测设备的特性和验证—第2部分:探头EN 12668 -3.无损检测—超声检测设备的特性和验证—第3部分:组合设备EN 27963,钢焊缝—超声焊缝检测用NO.2标准试块(IS0 7963: 1985)。

注参考书目中列举了在编制本标准时使用了参考文件,这些参考文件引用在本标准适当位置。

铸钢的金相组织及检验一、铸造碳钢的金相组织及检验(一)铸造碳钢的显微组织1.铸态组织为铁素体+珠光体+魏氏组织。

如图8-1、图8-2。

图8-1 ZG230-450铸钢铸态组织(100×) 图8-2 ZG310-570铸钢铸态组织(100×)铸态组织的形貌和组成相的含量与钢的碳含量有关。

碳含量越低的铸钢,铁素体含量越多,魏氏组织的针状越明显、越发达,数量也多。

随铸钢碳含量的增加,珠光体量增多,魏氏组织中的针状和三角形的铁素体量减少,针齿变短,量也减少,而块状和晶界上的网状铁素体粗化,含量也增多。

若存在严重的魏氏组织,或存在大量低熔点非金属夹杂物沿晶界呈断续网状分布,将使铸钢的脆性显著增加。

2.退火组织为铁素体+珠光体。

铁素体呈细等轴晶。

珠光体分布形态随钢的碳含量增加而变化。

随钢的碳含量增加,珠光体呈断续网状分布→网状分布→珠光体与铁素体均匀分布,其含量也不断增多。

若退火组织中存在残留的铸态组织或组织粗化均属于不正常组织。

3.正火组织为铁素体+珠光体,分布较均匀,如图8-3。

与退火组织相比较,正火组织的组成相更细、更均匀,珠光体含量稍多。

若存在残留铸态组织或组织粗化均属不正常组织。

4.调质组织 ZG270-500以上牌号的铸造碳钢可进行调质处理,组织为回火索氏体,见图8-4。

若出现未溶铁素体或粗大的回火索氏体属不正常组织。

图8-3 ZG230-450 铸钢正火组织(100 ×) 图8-4 ZG35CrMo铸钢调质组织(650×)5.几种常用铸造碳钢的组织见表8-1,表8-1 常用铸造碳钢的组织铸造碳钢 ZG200-400 ZG230-450 ZG270-500 ZG310-570 ZG340-640显微组织铸态魏氏组织+块状铁素体+珠光体珠光体+魏氏组织+铁素体珠光体+铁素体部分铁素体呈网状分布铁素体呈网状分布退火铁素体+珠光体珠光体+铁素体珠光体呈断续网状分布珠光体呈网状分布正火铁素体+珠光体珠光体+铁素体调质回火索氏体(二)铸造碳钢的质量检验铸造碳钢多数用于一般工程,金相检验按照GB/T 8493-1987《一般工程用铸造碳钢金相》标准进行。

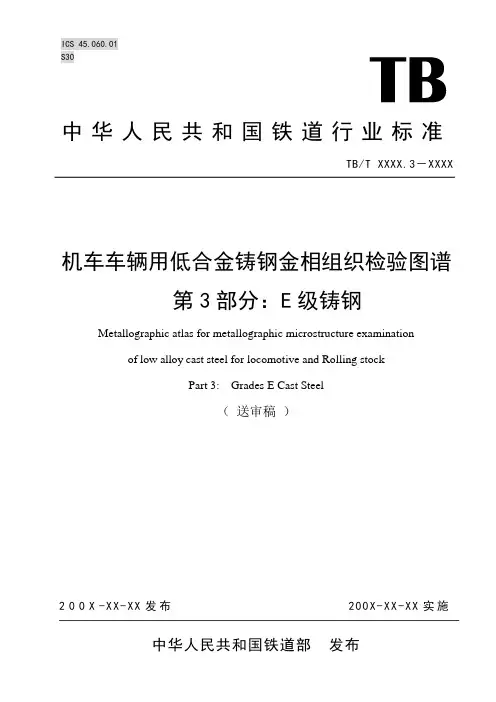

TB/T XXXX.3 –XXXX前言TB/T XXXX《机车车辆用低合金铸钢金相组织检验图谱》分为三个部分:——第1部分:B级铸钢、B+级铸钢;——第2部分:C级铸钢;——第3部分:E级铸钢。

本部分为TB/T XXXX的第3部分。

本部分由南车戚墅堰机车车辆工艺研究所有限公司提出并归口。

本部分的起草单位:南车戚墅堰机车车辆工艺研究所有限公司、南车戚墅堰机车有限公司。

本部分主要起草人:董雯、徐罗平、蒋田芳、刘修艳等。

Ⅰ图1 1级图2 2级2TB/T XXX.3-XXX3图3 3级 图4 4级图5 5级 图6 6级图7 7级 图8 8级图9 1级100×图10 1级500×4TB/T XXX.3-XXX5图11 2级 100× 图12 2级 500×图13 3级 100× 图14 3级 500×图15 4级 100× 图16 4级 500×TB/T XXX.3-XXXX6图17 5级 100× 图18 5级 500×图19 6级 100× 图20 6级 500×图21 7级 100× 图22 7级 500×图23 8级100×图24 8级500×5.3 调质组织调质组织分为10级,按第三评级图评定,其评级说明见表4。

级别显微组织及特征 1001 局部呈半网状、沿原奥氏体晶界析出的先共析铁素体第三评级图:调质组织分级图(100×、500×)图25 1级100×图26 1级500×7TB/T XXX.3-XXXX8图27 2级 100× 图28 2级 500×图29 3级 100× 图30 3级 500×图31 4级 100× 图32 4级 500×TB/T XXX.3-XXX9图33 5级 100× 图34 5级 500×图35 6级 100× 图36 6级 500×图37 7级 100× 图38 7级 500×图39 8级100×图40 8级500×图41 9级100×图42 9级500×图43 10级100×图44 10级500×10。

热作模具钢H13的显微组织金相分析摘要:按照北美压铸协会提出的优质压铸模H13钢验收标准NADCA# 207-90和H11、H13及改良型钢的显微成分偏析验收参考图谱对H13某国产钢进行显微组织分析,并对其真空淬火显微组织进行研究。

关键词:热作模具钢;热处理;显微组织1前言H13钢在淬硬条件下具有较高韧度,并具有优良的抗热裂能力,是一种强韧兼有的空冷硬化型热作模具用钢。

它适用于制造压铸模、挤压模、热切边模、热锻模的热冲孔模具等。

H13钢在我国为4Cr5MoSiV1钢。

德国的DIN1.2344,瑞典的SS142242,法国的AFNORZ40COV5和日本的JISSKD61与之相类似。

众所周知,影响模具寿命的最重要因素是热作模具钢的质量。

现在,描述热作模具钢的质量主要通过显微组织分析。

评定显微组织的标准广泛采用北美压铸协会模具材料委员会编的《压力铸造模具用高级H13钢的验收标准》NADCA#207-90。

新近研究的显微带状组织验收参考图谱更能说明钢材力学性能和模具寿命的关系。

因而,它们是对材料进行金相评级的重要依据。

本文从这两方面着手对一种国产H13钢进行显微组织分析,并对这种材料的真空淬火显微组织作研究。

2按NADCA的分析按照NADCA#207-90标准,一般试样都在退火态下进行推测。

2.1 材料化学成分:国产H13钢的化学成分分析结果列于表1。

表中还列入ASTMA681(最新修订版)中H13钢和NADCA#207-90中高级H13钢的化学成分,表中列入的4Cr5MoSiV1钢为GB/T1299-2000《合金工具钢》中规定的相当于H13钢的成分。

降低钢中含硫量对提高H13钢的纯净度,从而改善其性能具有重要意义。

文献[3]介绍,硫的质量分数<0.014%时可以大大提高钢件的断裂韧度KIC值。

国外电渣重熔优质H13钢的含硫质量分数控制在0.005%~0.008%范围。

在此,国产电渣重熔钢H13R尚有待提高。

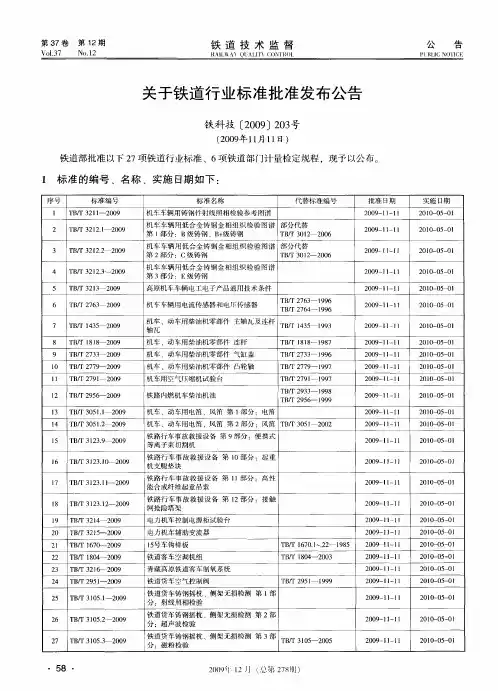

1.TB/T3469—2016《机车用辗钢整体车轮》第1号修改单修改内容一、修改第2章(一)删除GB/T10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法(ISO4967:1998, IDT)(二)增加GB/T6394—2017金属平均晶粒度测定方法GB/T10561—2023钢中非金属夹杂物含量的测定标准评级图显微检验法二、修改4.2.1.1条修改为:4.2.1.1车轮应经整体锻造和轧制成形,热成形终止温度控制在850℃~1000℃,应防止车轮钢坯过热、过烧。

三、修改4.2.2条修改为:4.2.2成品车轮化学分析试验方法J1、J2、J3成品车轮化学分析应在轮辋标称直径处的踏面下15mm处取不少于50g的钢屑试样;J11、J12成品车轮化学分析应在轮辋标称直径处的踏面下30mm处取不少于50g的钢屑试样。

当采用光谱分析时,可使用拉伸试样端部,试验按GB/T4336规定的方法进行。

成品车轮的化学分析也可按GB/T11261、GB/T20123、GB/T20124、GB/T20125规定的方法进行。

当出现异议时,按GB/T223规定的方法进行仲裁。

四、修改4.4条标题修改为:4.4显微组织、晶粒度和非金属夹杂物五、修改4.4.1条修改为:4.4.1要求4.4.1.1车轮轮辋经淬火回火处理后其显微组织应为细珠光体,允许存在铁素体,不应存在影响车轮使用性能的其他有害组织。

4.4.1.2车轮轮辋经淬火和回火处理后晶粒度不应低于6级。

4.4.1.3车轮非金属夹杂物级别要求符合表6的规定。

六、修改4.4.3条修改为:4.4.3试验方法按GB/T13298规定的方法进行显微组织检验。

按GB/T6394—2017进行晶粒度等级评定。

按GB/T10561—2023规定的A方法进行非金属夹杂物检验。

七、修改4.8.1.5条修改为:4.8.1.5车轮磁粉检测后应对车轮进行剩磁检查,J1、J2、J3车轮剩磁不应大于0.5mT,J11、J12车轮剩磁不应大于0.7mT。

浅谈铸件ASTM E图谱评定分析与应用保万红;侯佼【摘要】通过对标准评定图谱ASTM E446(ASTM E186、ASTM E280)的解读分析,结合实际RT探伤拍摄的底片对比,用量化的数据对缺陷进行分析.%Because of the diversity,internal casting and near surface complexities and casting process casting structure is formed of various parative analysis of production radiographs and Standard Reference Radiographs ASTME446 (ASTM E 186,ASTM E280) based on quantitative data is made for defecting evaluation in this paper.【期刊名称】《中国铸造装备与技术》【年(卷),期】2017(000)002【总页数】3页(P87-89)【关键词】评定;解读;量化;分析【作者】保万红;侯佼【作者单位】共享装备股份有限公司检测中心,宁夏银川750021;共享装备股份有限公司检测中心,宁夏银川750021【正文语种】中文【中图分类】TG245铸造是装备制造的基础。

铸件品质的优劣,直接影响到装备的技术性能、服役寿命和使用安全。

所以要想铸造高质量的产品首先分析研究、解决缺陷的问题。

铸件里存在着很多类型的缺陷,如夹渣(夹砂)、气孔、疏松(缩松)、冷隔等,以上缺陷在逐渐内部因受外界条件的不同其生成的形状各不相同,就是同种类型的缺陷也完全不尽相同,也有不同类型的缺陷相互掺杂在一起,这类缺陷用超声波检测(以下简称UT)探伤时缺陷反射波混杂,不易准确定出它的大小、面积、尺寸以及位置;同样用射线检测(以下简称R T)探伤发现缺陷(因参数不同在底片上反映的缺陷形状不同)在底片上的形状难于定量、定位。

TB/T XXXX.3 –XXXX

前言

TB/T XXXX《机车车辆用低合金铸钢金相组织检验图谱》分为三个部分:

——第1部分:B级铸钢、B+级铸钢;

——第2部分:C级铸钢;

——第3部分:E级铸钢。

本部分为TB/T XXXX的第3部分。

本部分由南车戚墅堰机车车辆工艺研究所有限公司提出并归口。

本部分的起草单位:南车戚墅堰机车车辆工艺研究所有限公司、南车戚墅堰机车有限公司。

本部分主要起草人:董雯、徐罗平、蒋田芳、刘修艳等。

Ⅰ

图1 1级图2 2级2

TB/T XXX.3-XXX

3

图3 3级 图4 4级

图5 5级 图6 6级

图7 7级 图8 8级

图9 1级100×图10 1级500×4

TB/T XXX.3-XXX

5

图11 2级 100× 图12 2级 500×

图13 3级 100× 图14 3级 500×

图15 4级 100× 图16 4级 500×

TB/T XXX.3-XXXX

6

图

17 5

级 100× 图18 5级 500×

图19 6级 100× 图20 6级 500×

图21 7级 100× 图22 7级 500×

图23 8级100×图24 8级500×

5.3 调质组织

调质组织分为10级,按第三评级图评定,其评级说明见表4。

级别显微组织及特征 100

1 局部呈半网状、沿原奥氏体晶界析出的先共析铁素体

第三评级图:调质组织分级图(100×、500×)

图25 1级100×图26 1级500×

7

TB/T XXX.3-XXXX

8

图27 2级 100× 图28 2级 500×

图29 3级 100× 图30 3级 500×

图31 4级 100× 图32 4级 500×

TB/T XXX.3-XXX

9

图33 5级 100× 图34 5级 500×

图35 6级 100× 图36 6级 500×

图37 7级 100× 图38 7级 500×

图39 8级100×图40 8级500×图41 9级100×图42 9级500×

图43 10级100×图44 10级500×10。