定向斜孔钻进工艺技术研究

- 格式:pdf

- 大小:252.88 KB

- 文档页数:2

煤矿井下定向钻孔施工工艺及技术研究【摘要】煤矿井下施工定向钻孔相对于施工常规钻孔在工艺方面更复杂,要求条件更为苛刻。

为了在煤矿井下应用好定向钻孔施工技术,提高瓦斯抽采能力和解决地质问题,文中先简要介绍了定向钻孔施工工艺原理,然后以顶板瓦斯抽采钻孔为例介绍了煤矿井下定向钻孔的设计方法及施工工艺技术,并且提出了定向钻孔推广应用时应注意的一些事项,总结了当前限制煤矿井下限制定向钻进技术推广的主要因素,最后分析了煤矿定向钻进工艺应着力改进的地方。

【关键词】定向钻进;钻孔设计;施工工艺;限制因素;改进1、定向钻孔施工的工艺原理煤矿井下定向钻进是采用水力排渣、随钻测量的一种钻孔施工工艺,是利用泥浆泵将静压水通过加压后,通过钻杆内侧供水通道送达孔底,驱动孔底螺杆马达旋转,为钻头旋转切削煤岩提供动力,水沿着钻杆与孔壁之间的间隙排除孔内钻屑。

施工过程中通过随钻测量系统实时测出孔底钻具空间姿态参数(倾角、方位角、工具面向角等),操作人员通过对比施工参数与设计参数,调整孔底钻具工具面向角,进行下一次钻进,依次按照此步骤施工直至实际钻孔轨迹沿着设计轨迹钻进至终孔。

2、定向钻孔的设计定向钻孔施工前必须预先设计好钻孔轨迹,定向钻孔轨迹的设计应考虑到以下因素:钻孔的类型,施工钻孔的个数及预计孔深、钻孔分支孔的数量、孔深及分支位置等,轨迹设计前,尽可能多的收集到能准确反映钻孔布孔平面和空间区域的地质测量资料(包括煤层顶底板等高线图、综合柱状图,采掘工程平面cad 图、局部探眼或钻孔柱状图等),分析布孔区域煤层瓦斯含量及压力、煤层顶底板岩性变化及煤厚变化情况。

下面以顶板瓦斯抽放钻孔设计为例说明如何进行定向钻孔轨迹设计:2.1钻孔方位角设计。

设计钻孔方位角时,必须先明确工作面顶底板等高线图的真方位角a,然后再确定钻孔施工的主方位角b,顶板瓦斯抽采钻孔距离回风巷平距一般为10~30m,可以设计2~5个定向主孔,开孔间距控制在0.5~1m,再确定分支钻孔的个数及开孔位置,分支钻孔开孔位置均布置在工作面收作线以内,这样可减少无效孔段的施工,钻孔设计孔深在300~600m为宜,主孔方位在进入收作线后保持平行轨道顺槽延伸,主孔方位角确定后,再设计分支孔的方位,使钻孔终孔在平面上等间距分布,平均间距5~7m。

煤矿井下定向钻进工艺技术的分析摘要:随着社会经济的快速发展,定向钻进技术在石油工业、煤炭和地质等各个领域占据着十分重要的位置。

在我国煤矿综合推广工作的收益率和效率不断提升的情况下,矿井瓦斯地质异常检测和瓦斯钻孔轨迹的控制精度要求逐步提高,其在煤矿井下得到了十分广泛的应用,其不仅可应用于煤矿井下瓦斯抽采,还能够应用于煤矿井下探放水及工作面地质构造探测等工程领域,均取得了较好的效果。

关键词:煤矿井下;定向钻进工艺;应用1.煤矿井下定向钻进工艺技术的应用原理及特征1.1原理就现阶段煤矿井下定向钻进工艺技术来说,这是一种使用了随钻测量还有水力排渣功能的钻孔工艺技术[1]。

该技术应用的主要原理其实就是在泥浆泵加压静压水的过程中,采取钻杆里面的供水通道来将静压水运送到孔的底部,这样就可以使得孔底的螺杆马达在驱动的作用下进行旋转。

接着把动力提供给钻头旋转切削煤岩,以此来使得水沿着孔壁和钻杆之间的孔隙流动,进而将孔内的钻屑排除出去。

在具体施工的时候,对于孔底钻具的空间参数指标(如方位角还有倾角等)就可以利用随钻测量的系统来对其进行实施测量,这样操作的人员就可以通过设计参数和施工参数之间的对比来对孔底钻具的工具面向角来进行调整,以此来开展下一次的钻井施工[1]。

1.2特征煤矿井下定向钻进工艺技术具有以下特征:(1)稳定组合钻具该钻具具有着比较高的强度以及比较广的地层适应性,并且具有着操作性强以及成本低的特征,而且其结构相对简单,对于冲洗液的性能方面也没有特殊的要求。

同时,对于钻孔的倾角而言也是比较容易控制。

然而对于方位角来说,其控制方面的能力却是比较差的。

因此,该种钻具对于钻进定位精度要求不高并且深度在八百米以内的施工比较适用。

(2)孔底螺杆马达钻进对于孔底螺杆马达钻进的钻具而言,其具备较为复杂的结构,所以其成本也比较高,而且还要求有关操作的人员要具有比较高的技术水平。

同时,还钻具对于方位角还有倾角都有着比较强的控制调节能力,可以精准实时的进行随钻测量,并且其定向精度比较高。

煤矿井下近水平定向钻进技术研究【摘要】定向钻进起源于石油钻井,随着钻探技术的不断深入,受控定向钻进技术从石油行业逐渐延伸到煤炭、地质等领域,发挥着重要的作用。

煤矿坑道近水平定向钻进技术是钻探工程领域的一项新技术,主要应用于岩层和较稳定、较硬煤层的瓦斯抽放钻孔和地质勘探孔。

随着我国煤矿井高产高效综采技术的全面推广,对煤矿地质异常体探测和瓦斯抽采钻孔轨迹控制的准确度要求逐渐提高,运用近水平定向钻进技术进行钻孔施工是解决上述问题的有效途径。

【关键词】煤矿;近水平定向钻进;概况;发展前景1.煤矿井下近水平定向钻进技术概况1.1国外同类技术研究发展情况定向钻进技术应用于煤矿井下起步于20世纪六七十年代的美、德、英等西方发达国家,初期主要是移植在石油钻井中成功应用的稳定组合钻具。

进入20世纪90年代以后,螺杆钻具得到快速发展。

美国用螺杆钻具和定向钻进监测仪器(DDM)钻成1432.56m的瓦斯抽采孔。

1.2国外装备在国内的应用情况鉴于近水平定向钻进技术在国外的成功应用,20世纪90年代中期,我国一些煤矿企业陆续从美国、澳大利亚进口9套千米定向钻机,例如美国的LHD-15型钻机、澳大利亚的LMC-75型和UDR系列钻机,分别在松藻、铁法、淮南、抚顺、平顶山等矿务局试用。

由于这些煤矿地质条件复杂,煤层松软,进口钻机配套钻杆壁薄、强度有限,使用中经常发生钻杆折断、螺杆钻具脱落等孔内事故,成孔率非常低。

即使在国外专家指导下,最深钻孔也只有470m,不足钻机标定钻进能力的一半。

1.3国内该技术领域研究发展状况我国煤矿井下近水平定向钻进试验研究始于20世纪90年代初。

2007年12月在陕西彬长矿区大佛寺矿现场试验中主孔终孔深811.8m,并侧钻深度211.8m 的分支孔1个;2008年4月在淄博矿业亭南矿钻进主孔2个,终孔直径94mm,最大孔深超过1000m。

在2个主孔中都进行了多分支孔侧钻,取得了可喜的成果。

2.煤矿井下近水平定向钻进技术特点近水平定向钻进(HDD)技术是指利用钻孔自然弯曲规律或采用专用工具使近水平钻孔轨迹按设计要求延伸钻进至预定目标的一种钻探方法,即有目的地将钻孔轴线由弯变直或由直变弯。

定向钻井技术在钻孔控斜中的应用定向钻井技术是一项比较成熟的、先进的钻井工艺技术,在石油勘探、地热开发、煤层气开发、盐井溶腔对接、地质灾害治理及井喷救援等领域已得到广泛应用。

该项技术用于钻井控斜及纠斜,能够提高工程进度,降低施工成本,而且安全可靠,纠斜效果显著。

标签:定向钻井螺杆钻具控斜纠斜扭方位井斜角变化率全角变化率1定向钻井技术在各领域中的应用定向钻井技术,是提高地质矿产勘探效率,节约、降低勘探成本的一项先进的钻探技术,目前被广泛应用于石油勘探、地热开发、煤层气开发、盐井溶腔对接、地质灾害治理及井喷救援等领域,取得了显著的社会效益和经济效益。

由于煤炭钻井领域对定向钻井技术需求不多,定向钻井技术在煤炭资源开发中比较陌生。

近几年来,由于煤层气的开发,煤矿地质灾害治理、注浆堵水等项目不断增多,定向钻井技术开始进入煤炭综合开发领域。

在这一时期,由于煤矿生产事故频发,国家煤矿安监部门对煤矿安全生产工作日益重视,各煤矿生产企业开始投入大量资金,通过地面施工大口径直排钻孔,来解决煤矿突水应急抽排、瓦斯抽排等任务。

这类大口径直排孔,对孔斜的要求极其严格,对孔底靶心要求非常精确。

因此,在直排孔的施工设计中,定向钻井技术在防斜和纠斜方面是其重要的组成部分,在实际钻井过程中也充分显现了其优越性。

2钻孔纠斜应用实例2012年12月,河南煤田地质局三队在河北省邯郸邯矿集团陶一煤矿施工一口瓦斯抽排孔,该孔设计孔深919米,要求钻孔实钻孔底坐标距给定靶点坐标(X:4041614.58,Y:38526836.01)位移不大于2米。

邯郸陶一矿地处太行山的东坡,地层向东南倾斜,地层倾角为31°,根据地层向异性原理,该地区施工钻孔大多向西北及西南方向倾斜。

在实际施工过程中,一开采用塔式钻具组合进行防斜钻进,当钻孔施工至201.8米时,测斜结果为顶角1.79°,方位角324.85°,钻孔已经倾斜,方位偏向西北方向,印证了先前的预测。

浅析定向井钻井工艺技术【摘要】随着油田的发展,定向井钻井技术有着更加广泛的应用前景,本文主要是从定向井的剖面设计、工具的选用、钻井轨道的保证以及水泥注入工艺方面讨论了定向井钻井的工艺技术。

【关键词】定向井钻井剖面定向井是作为一种新型的实用技术,在我国的钻井领域有着非常广泛的应用前景,该技术主要涉及到定向井剖面的设计、工具的选用、钻井轨道的保证以及水泥注入工艺,以下就这几个方面进行定向井钻井相关探讨。

1 定向井的剖面设计定向井的剖面设计是一个综合的工作,首先需要获得的数据包括靶点的水平位移、井口、方位角以及靶点的坐标,通过计算获得方位角和水平位移,在这个过程中需要同时结合地理位置和井身结构等资料。

在设计过程中,为保证整个钻井过程的优质、快完整洁以及快速钻井,需要在综合定向井不同钻探情况,对其剖面类型和钻井液类型以及完井方法进行合理设计。

此外,还需根据方位角的变化规律计算出方位漂移率,根据层倾角度和岩性的稳定性与钻头的方位趋势综合设计角度,达到生产要求,获得更高的经济效益。

定向井剖面在设计过程中可以遵循以下原则:(1)设计的基本原则也是设计的目的,就是通过合理的井身结构、坡面类型以及完井方法设计来获得优质、高效、安全的钻井。

(2)合理的选择靶点层位,制定满足要求的井身结构和井控措施,尽量选用相对简单的剖面来行来降低井眼轨迹控制难度和施工难度,保证钻井速度,同时选定满足操作要求的靶区半径。

(3)综合分析资料统计出方位漂移率。

在采取牙轮钻头钻进时尽量利用方位的自然漂移,方位角呈向右增加的趋势,在岩性稳定和层倾角小的情况下钻头的趋势为方位左漂,在定向井的钻头钻进过程中,提前角的确定需要根据实际情况定。

2 工具选用定向井的主要专用工具主要包含了弯接头、非磁钻铤以及井下马达等。

弯接头在定向井钻井过程中可以使造斜钻具产生侧向力,是实现定向造斜以及扭方位的专用工具。

通常,弯接头内同安装有循环套,在壳体上标有标线指示弯曲方向,可以在单点、有线随钻侧斜仪确定工具面的方向。

煤矿井下岩层定向钻孔施工工艺与应用研究黄寒静【摘要】煤矿井下定向钻进技术大量应用于施工岩层定向钻孔进行瓦斯治理、防治水和地质勘探等方面.结合煤矿井下岩层定向钻孔施工工艺和应用现状,介绍当前岩层定向钻孔施工主要技术装备组成和钻进工艺方法,并对相关应用领域进行了实例介绍;根据实际应用中关于地层条件限制、事故处理、地层识别和钻压损耗以及下套管工艺等方面提出了相应的改进和研究建议.今后通过这些方面的研究和完善,能够扩大应用范围,更好地满足实际生产需要,推动技术的进一步发展与应用.%At present,directional drilling technology in coal mine is widely used in gas control,and water control,and geological exploration and so bining with the status of drilling and application,drilling equipments and drilling technology about directional hole in rock stratum was introduced,and including field of application by practical examples.Meanwhile,according to the existing problems,such as formation conditions' influence,drilling accidents treatment,wastage of drilling pressure,and technique of running casing,improvements and research suggestions about drilling equipment and technology were given for development and further improvement in the future to expand the range of application and to meet the needs of production.【期刊名称】《中州煤炭》【年(卷),期】2017(039)005【总页数】5页(P189-193)【关键词】岩层定向钻孔;钻进装备;钻进工艺;滑动定向钻进;复合钻进【作者】黄寒静【作者单位】中煤科工集团西安研究院有限公司,陕西西安710077【正文语种】中文【中图分类】TD745由于受到煤层条件限制,目前煤矿井下定向钻进技术从本煤层钻孔施工逐渐扩展到应用于煤层顶板高位钻孔、顶(底)板梳状瓦斯抽采钻孔、探放水钻孔、地质勘探钻孔以及顶(底)板注浆加固钻孔等岩层钻孔施工[1-9]。

基于煤矿井下定向钻孔施工工艺及技术研究摘要:从现阶段煤矿生产的情况来看,定向钻孔施工技术的应用越来越广泛,与传统钻孔技术相比,该技术在工艺上较为复杂,但是所具有的技术优势也更加明显,对改善地质问题、提高瓦斯抽采能力提供了技术支持。

本文主要分析了煤矿井下定向钻孔施工的工艺方法、设计、施工准备及施工过程,与此同时,对该技术推广应用现状进行了论述,并提出了一些改进建议,以供参考。

关键词:定向钻进;钻孔设计;施工工艺;技术研究引言:当前,煤矿井下定向钻孔施工一般是针对防治水、瓦斯治理等方面,在管线安装、地质勘探等方面应用相对较少。

不过,随着施工工艺的完善与定向钻进装备的发展,其应用领域也得到了进一步的扩展,使得以往应用中存在的问题得到了一定程度的改进与解决,尤其是在碎钻测量系统与钻进技术工艺方面有了很大的进步。

为进一步提升该技术的应用效果,相关技术管理人员应积极总结定向钻进经验,从更多方面对其应用进行完善。

1.定向钻孔的工艺方法以目前煤矿井下定向钻孔施工的现状来看,主要采用的方法有滑动定向钻进、复合钻进、扩孔钻进和开分支钻进等。

滑动定向钻进是比较常规的一些施工方法,一般用于轨迹纠偏与钻孔造斜;复合钻进则是在深孔施工中比较常用,与滑动定向钻进相比,钻进效率更高,并能使系统压力得到降低;扩孔钻进一般是在先导孔施工结束以后进行的,通常是结合实际情况对抽采或套管孔径等进行扩展;开分支钻进的应用需要注意避开过于坚硬的岩层,同时合理设置分支点,以保证开分支的成功率[1]。

1.定向钻孔的设计作为一种有着一定复杂性、专业性与技术性的施工活动,在开展定向钻孔施工前,必须根据相关的情况进行钻孔轨迹的合理设计,具体需要考虑的因素有:钻孔个数、预估深度、钻孔的类型以及分支孔的数量等,总之为保证钻孔轨迹设计科学合理,应尽量收集相关的地质测量资料,以便设计人员能准确掌握施工区域煤厚变化情况、煤层顶底板岩性变化情况、煤层瓦斯含量及压力等。

石油定向井钻进工艺研究摘要:随着世界石油勘探领域的发展,钻探技术的创新,定向井技术显得十分必要。

作为一种比较复杂的井型,它可以大幅度提高油气产量,降低开发成本,使油气资源可以更经济、有效的开发。

本文对石油定向井钻进工艺进行了详细的分析。

关键词:定向井;钻进工艺;定向仪操作;井眼轨迹控制1 定向钻井技术的应用范围定向井钻井工艺技术是一种近年来新开发出来的技术,在我国钻井领域的应用特别多。

通过对各项钻井工艺技术的应用不仅能够使得我国的油田行业发展速度更快,而且还可以在很大程度上带动我国钻井技术的进一步提升。

定向钻井可以把井钻出不同方向、不同倾斜度,非常灵活,这样就能够更大范围更大程度地开采油井。

石油的储存地具有不同的自然地理环境,比如沙漠中的油田、海底的油田,岛上的油田等,这些如果运用传统的开采方式需要耗费大量的资金和工程。

定向钻井技术可以避免这些恶劣的自然环境,减少气候、地形的干扰,并且相对传统的钻井技术可以减少资金投入、提高效率。

应用定向钻井技术是石油行业发展的基础,应该对该技术加以优化、提升,从而发展石油行业。

2 定向钻井技术分类及特点定向钻井技术在国外也广泛应用在石油行业中,该技术不断根据石油钻井的需要而提高,经过长期变革,定向钻井技术已经有了很大提升,在石油勘探和开采中的价值也更为显著。

定向钻井技术能够开采定向井,根据井斜度的不同,分为中斜度、斜度、和大斜度三种。

定向钻井技术在石油行业中已经处于普及的地位,该技术能够适应自然环境,操作过程也比传统的钻井要简单许多,使钻井更快,开采更加彻底。

3 定向钻井技术存在的问题3.1 定向仪的精读及故障仪器在定向工作中非常重要,仪器故障会导致定向效果异常,测量不准确。

比如有些仪器假如螺丝老化脱落就会直接导致测量结果错误,完全不能指导施工。

此外,导致测量结果异常的原因还有仪器的螺杆弯曲、地层倾角大等因素。

总而言之,测量是一项工程的前期准备工作,测量结果如果偏差过大,会导致非常严重的损失,会影响钻井的质量,浪费人力、财力,无法达到钻井的目的。

定向井钻井工艺技术优化措施分析随着石油勘探开发领域的不断进步和发展,定向井钻井技术在油气勘探生产中的应用越来越广泛,成为提高油气产量和采收率的重要手段。

定向井钻井技术是指利用钻井技术设备在地下水平或倾斜方向进行钻井的一种技术,它与常规直井钻井相比,具有更高的成本、技术难度和施工风险。

优化定向井钻井工艺技术,提高井下施工效率和降低成本,是当前石油勘探开发工作中的迫切需求。

一、定向井钻井工艺技术的特点定向井钻井工艺技术相对于常规直井钻井技术,具有以下特点:1. 钻井难度大:定向井钻井需要控制井身方向和位置,需要更高的技术要求和更复杂的钻井设备,钻井过程中涉及到的技术难点较多。

2. 成本较高:由于定向井钻井涉及到更多的技术和设备投入,并且在钻井过程中可能出现的问题较多,因此成本相对较高。

3. 施工风险大:由于定向井钻井需要在地下进行水平或倾斜方向的钻井作业,因此在钻井过程中可能会出现施工事故风险。

1. 风险预评估和预防控制在进行定向井钻井之前,需要对钻井区域进行风险评估,确定隐患点和可能的风险因素,采取针对性的预防控制措施。

一方面要加强现场施工人员的安全培训和防护意识,另一方面要加强对井下作业环境的监测和管控,及时发现并消除安全隐患。

2. 智能化钻井设备应用随着科技的进步,智能化钻井设备的应用已经成为定向井钻井的趋势。

通过引入智能化钻井设备,可以提高施工效率,降低人力成本和安全风险,并且可以实现对井下工艺的实时监测和控制,提高施工精度和钻井质量。

3. 优化钻井液体系钻井液对定向井钻井过程中的润滑降阻和井眼稳定起着非常重要的作用。

在定向井钻井中,应根据井下地质情况和井身要求,合理选择钻井液体系,保证在井下施工过程中的钻进和安全稳定。

4. 完善钻井设计及施工方案在定向井钻井前需要制定完善的钻井设计和施工方案。

根据勘探领域地质情况和钻井目标,合理设计井眼轨迹和井孔曲率,确定施工工艺和作业参数,提前解决可能出现的技术难题。

定向井钻井工艺技术优化措施分析定向井钻井是石油勘探开发中常见的一项技术,它可以通过钻井机械将钻头沿特定的方向钻入地下,以钻获难以寻找的油气资源。

在定向井钻井过程中,技术优化措施非常重要,可以提高施工效率,减少事故风险。

本文将对定向井钻井工艺技术优化措施进行深入分析。

一、定向井钻井工艺技术概述定向井钻井工艺技术是一种针对特定地质构造、沉积物层和油气藏的特殊钻井技术。

它通过控制钻井工程井斜角度和方向,以实现在地表上某一位置下沿一定方位到达目标地层,进而实现油气的开采。

在定向井钻井过程中,通常采用下列技术手段来实现定向井的钻井:1. 使用方向钻头方向钻头是定向井钻井的关键工具之一。

它通过设计特殊的结构和材料,使得钻井机械能够在地下特定的位置进行方向控制,从而确保钻井的准确性和安全性。

2. 地质勘探与分析在进行定向井钻井之前,需要对目标地层进行详细的地质勘探与分析。

通过分析地质勘探数据,可以确定目标地层的位置、形态和特性,从而为定向井钻井提供重要的参考依据。

3. 钻井方向控制技术钻井方向控制技术的强化可以提高钻井的准确性和安全性。

通过引入先进的钻井方向控制技术,可以优化钻井的方向控制,从而确保钻井的准确性和安全性。

4. 优化作业流程优化作业流程可以提高施工效率,减少资源的浪费。

通过优化定向井钻井的作业流程,可以提高作业效率,减少工程周期,从而降低工程成本。

5. 强化安全管理强化安全管理是保障定向井钻井安全的重要手段。

通过加强对施工现场的安全管理,可以降低事故风险,保障施工人员和设备的安全。

6. 提高施工人员技术水平提高施工人员的技术水平可以提高施工质量和效率。

通过加强对施工人员的培训和技术指导,可以提高施工人员的技术水平,从而提高施工质量和效率。

7. 加强设备维护与管理8. 推广应用新技术和新材料推广应用新技术和新材料可以提高定向井钻井的施工质量和效率。

通过引入先进的钻井技术和新材料,可以提高施工的准确性和安全性。

大斜度井定向侧钻技术摘要:套管开窗侧钻即用专用工具将老井眼套管磨铣出一个与地层连通的窗口而后进行侧钻。

套管开窗侧钻工艺技术主要应用在分支井、事故井处理和老井二次开发等。

本文以川西气田为例,探讨大斜度井定向侧钻技术。

关键词:超深大斜度定向井;套管开窗;裸眼侧钻;多层多增式井眼轨道1.大斜度井开窗作业难点川西气田由中石化西南油气分公司部署于四川盆地川西凹陷龙门山构造带,主力层位雷口坡组,共部署钻井平台6个、30口井。

PZ6-4D井位于四川省成都市彭州市葛仙山镇文林村7组,是PZ6号平台所部署的4口井中实施的第一口井,设计为四开制直井,主要目的层为雷三段、雷四段,完钻层位雷二段(井身结构如图1所示),于2019年3月28日开钻,12月8日钻至井深6446m钻穿雷三段进入雷二段顶部完钻。

PZ6-4D井直导眼完钻后,结合雷口坡组岩芯分析数据和测井解释数据,决定对该井实施大斜度钻井。

图1 PZ6-4D直导眼井实钻井身结构图大斜度井开窗作业难点在于下钻时套管内磨阻大,斜向器与铣锥连接的销钉易产生疲劳提前剪切;井斜大,特别是老井由于套管壁不清洁(结蜡)造成下斜向器时遇阻;由于侧钻点以上的井眼轨迹复杂,造成斜向器遇阻;下钻时下放过猛造成销钉提前剪断;井斜大,坐挂时由于斜向器贴壁,坐挂不成功;井斜大造成磨阻大,脱手时不易压断销钉;井斜基数大,侧钻后新老轨迹不易分离。

2.开窗侧钻技术措施2.1开窗前作业准备(1)开窗点应选择固井质量良好、岩性为泥岩的井段,上下窗口及锚定位置避开接箍及套管扶正器;(2)搜集老井资料包括生产管柱图、油品性质(原油粘度、含蜡程度,井下温度等);(3)对生产时间较长且含蜡量高、重质、稠油等老井,洗井时可考虑选用地热水、柴油或套管清洗剂等,充分清洁套管内壁残留物。

2.2刮管及通井作业通井钻具应当模拟斜向器组合刚性,并能起到良好的清理井壁的效果。

推荐钻具组合中带近满眼扶正器及可旋转刮管器(刮管器牙板可收缩,不能明显验证套管变形或有异物的情况)。

定向斜孔钻进工艺技术研究

发表时间:2010-03-10T15:51:58.810Z 来源:《中小企业管理与科技》2010年2月上旬刊供稿作者:王长江

[导读] 罗圆井田的定向斜孔采用直孔段-定向增斜段-稳斜段的孔身结构,其中增斜段和稳斜段施工是本次课题研究的重点和难点

王长江(安徽省煤田地质局第一勘探队)

摘要:本文结合在罗圆井田的定向斜孔勘查钻探施工,介绍施工设备、钻具组合、钻孔结构、钻进技术参数等,确保罗圆井田钻探施工钻孔达到各阶段质量标准要求。

关键词:定向斜孔工艺技术增斜

1 概述

罗圆井田的定向斜孔采用直孔段-定向增斜段-稳斜段的孔身结构,其中增斜段和稳斜段施工是本次课题研究的重点和难点。

定向增斜(造斜)施工的基本要求是使钻孔向预定方向(顶角,方位)钻进。

为达到此目的,首先要有一个合理的轨迹,在钻进过程中则要解决有效的造斜和正确控制钻孔方位这两个基本技术问题。

2 造斜设备与机具

造斜时使用DST随钻检测系统,钻进时由放置在Ф105mm无磁钻铤内的DST-25型随钻测斜仪测出钻孔顶角方位角及螺杆钻工具面向角,通过电缆传递给地面DST系统计算机处理后显示于监视屏及司钻显示仪随时监测调整。

造斜钻进时使用5LZ95螺杆钻,它是一种容积式井底马达(PDM)由旁通阀总成马达总成万向轴总成等部件组成。

工作时,高压钻井由Ф73mm钻杆内进入螺杆钻后,液体的压力使钻具中心的转子旋转,从而把回转扭矩和钻压传递给钻头,达到钻井的目的。

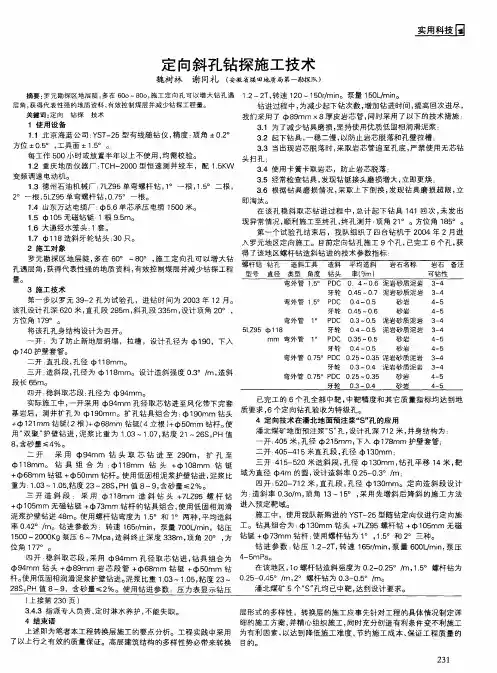

5LZ95×7.0型单弯螺杆钻,外径Ф95mm适用孔径Ф118-152mm,流量范围7-12L/S,M马达压降3.2Mpa钻头转速90-195r/min工作扭矩1100N.M,输出功率10.4-22.5KW,钻压25KN,常用弯角0.75,1,1.25,1.5等几种,如表1所示,造斜强度0.18-0.56/M,造斜效果较好。

3 钻具组合

3.1 一开:Ф110mm矛式钻头(Ф110mm肋骨钻头+Ф89mm岩芯管)+Ф68mm钻铤+Ф50mm钻杆,钻至可下套管的完整基岩;

3.2 扩孔:Ф190mm牙轮钻头+Ф121mm钻铤+68mm钻铤+Ф50mm钻杆;

3.3 二开:Ф94mm钻头+Ф89mm岩芯管(取煤管)+Ф68mm钻铤+Ф50mm钻杆钻至造斜起始深度,换Ф118mm扩孔器扩孔;

3.4 定向造斜段:Ф118mm金刚石复合片钻头+5LZ95单弯螺杆钻具+定向接头+105mm无磁钻铤+73mm石油钻杆+主动钻杆+随钻专用水龙头;

3.5 斜孔钻进段:Ф94mm钻头+Ф89mm厚壁岩芯管(取煤管)+Ф68mm钻铤+Ф50mm钻杆。

4 定向造斜钻进技术

4.1 顶角和方位的控制在设计目的明确,孔内情况清楚的前提下,控制钻孔方位和顶角都是依靠造斜钻具实现的,两者既联系密切又相互制约。

只有按预定的方位增﹙降﹚斜造斜才是最有效的;调整方位则会影响造斜率。

具有一定造斜能力的造斜钻具,其改变顶角和方位的大小及两者之间的分配关系,是通过调整斜向器的装置角即螺杆钻的工具面向角来实现的,它包括顶角的单独控制顶角与方位角的同时控制。

因此,正确的安装和及时调整工具面向角是保证有效的造斜和控制方位的关键问题。

4.1.1 定向方法为了对斜向器装置到预定的方位上,在钻进前准确测定斜向器在孔底的实际方位与预定装置方位的偏差,并进行校正,叫做定向。

一般的定向方法有井下定向和地面定向两种。

本次造斜施工井下仪器定向。

钻具下至孔底后,将有线随钻测斜仪下放至螺杆钻上部的定向接头内,当测斜仪底部引流鞋的缺口进入定向键并定位后,即可在监视屏上读取钻孔的顶角方位角和工具面向角,与设计的工具面向角对比调整后,打压,开泵进行造斜钻进。

4.1.2 造斜钻进定向造斜钻进时利用斜向器和相应的钻具组合在井眼中产生的弹性力矩,给钻头造成一个垂直起轴线的连续作用的侧向力,使钻头侧向切削岩石,从而实现造斜钻进。

本次施工造斜使用的斜向器是安装在螺杆钻下部的弯外管,角度为0.75°,1°,1.25°,1.5°等四种,。

相应的钻具组合为Ф118mm钻头+Ф95mm5LZ95型单弯螺杆钻+定向接头+Ф105mm无磁钻铤+Ф73mm石油钻杆+主动钻杆+随钻专用水龙头,能达到预定的造斜施工目的。

造斜钻进是使钻孔在人工控制下向预计的方位和顶角钻进。

斜孔段应尽量保持均匀的造斜率,避免急弯,以利于稳斜钻进和减少复杂情况。

造斜率一般控制造0.2-0.3°/m较为合适,能顺利的进行造斜钻进稳斜钻进测井等作业,即使出现孔内事故也较容易处理。

造斜钻进时,调整好工具面后,缓慢的下放钻具至孔底,使用不同的造斜钻进工艺,罗圆井田造斜钻进采用的钻进参数选择如表2所示。

钻进时,工具面和钻压一般要同时达到,根据钻进速度和底层,以工具面控制为主,反扭矩是螺杆钻带动钻头旋转式生产的反作用力,反扭矩的存在会影响定向精度,因此在定向作业时要考虑反扭矩的影响。

调整工具面和反扭矩就整钻压。

当岩石较硬需要增加钻压时,增大反扭矩即可;反之,即为减小钻压。

采用以上的造斜钻进参数取得了较高的钻进效率和造斜效果,据不完全统计:泥岩一般为4-m/h;砂岩中一般为3-4m/h;石英砂岩只钻进一次,效率只达到0.3-0.5m/h;今后我们将会在硬岩造斜的造斜钻进参数和钻头选型等方面加强研究并加以应用。

钻完一个单根时,一般要认真划眼2-3次,以消除因钻进速度快孔壁不规则而形成的台阶凸凹不平等影响钻进的因素。

划眼后将有线随钻测斜仪提出定向键,提升至主动钻杆内,卸开主动钻杆即可加73mm石油钻杆单根,接上主动钻杆,下放仪器定向。

重复以上程序直至完成造斜施工。

4.2 斜孔取芯钻进技术到底斜孔取芯钻进与直孔取芯钻进的不同在于:斜孔取芯钻进既要取芯,满足地质要求,又要保持钻孔轨迹达到定向斜孔设计目的;钻进时,钻具处于孔壁下沿,钻具与孔壁不间断的摩擦,造成钻具磨损增大;钻孔在较短的距离内形成很大的斜度,同时又有方位的变化,在弯曲应力作用下,钻具易折断;在钻孔弯曲的影响下,钻机回钻载荷增大,提升钻具困难,长时间的大负荷运转易损坏钻机传动系统;因孔斜形成的重力分力作用下,钻压到达不了钻头见煤反应不明显,煤芯采取率也不容易保证,在易坍塌掉块的破碎地层中,易发生掉块卡埋钻等孔内事故。

4.2.1 钻具级配采用的钻具级配与普通钻具相同,但为了降低孔壁拉槽的危险,减少钻具磨损,减少起下钻次数,使用了Ф89mm钻铤

特制坡口钻铤接头,厚壁岩芯管及相应的厚壁取芯钻头。

钻具组成:Ф94mm厚壁取芯钻头+Ф89 mm钻铤+Ф68mm钻铤+Ф50mm钻杆。

特制坡口钻铤接头是在普通Ф83mm钻铤接头上加工18°的倒数,以减少上下钻具阻力,达到降低孔壁拉槽危险的目的,实践证明效果显著,孔壁拉槽时感觉不明显,未拉槽时降低了上下钻具的阻力。

4.2.2 钻进工艺根据我队现有钻头到设备和斜孔取芯的要求及操作习惯,我们选择了以下的钻进参数:

在施工过程中采用以上的工艺和钻具级配取得了良好的效果,煤芯采取率一直保证在80%以上;在同时施工的39-1斜孔和直径31-2孔同为800米时,39-1孔采用以上的钻进步工艺和钻具级配平均回次进尺4.16米,平均回次钻进时间2:40小时,显著降低了钻进成本,提高了时间利用率,增加了钻进时间,回次进尺的增加也减少了起下钻具的次数,降低了因起下钻具可能发生的孔壁拉槽掉块卡阻钻具的机率,台月效率达到310米,经济技术效果显著。

5 结束语

运用该项技术,在进行罗圆井田定向斜孔施工的同时,使用部分研究成果和随钻定向工艺进行了淮南矿业集团潘北煤矿地面予注浆钻孔造斜施工、副井井检孔纠斜和地面予注浆钻孔造斜施工、潘一煤矿第二供水孔纠斜新集集团刘庄煤矿供料孔纠斜等项目的施工,造斜成孔快,精度高,纠斜效果显著,也使操作人员的技术水平能力得到了提高。