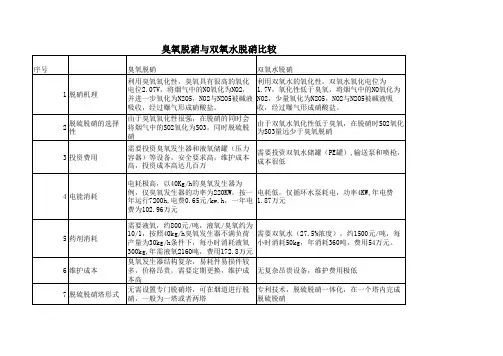

双氧水脱硝技术.

- 格式:doc

- 大小:116.01 KB

- 文档页数:9

双氧水催化氧化脱硝技术介绍(总9页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--双氧水催化氧化法烟气脱硫脱硝工艺技术上海神绿节能环保工程设计研发有限公司华东理工大学2017年 09月双氧水催化氧化法烟气脱硫脱硝工艺技术一、脱硝工艺概述目前 NOx 的控制方法有关 NOx 的控制方法是从燃料的生命周期的三个阶段入手,即燃烧前、燃烧中和燃烧后。

当前,燃烧前脱硝的研究很少,几乎所有的研究成果都集中在燃烧中和燃烧后的 NOx 的控制。

国际上把燃烧中 NOx 的所有控制措施统称为一次措施,把燃烧后的 NOx 控制措施统称为二次措施,又称为烟气脱硝技术。

目前普遍采用的燃烧中 NOx 控制技术即为低 NOx 燃烧技术,主要有低 NOx 燃烧器、空气分级燃烧和燃料分级燃烧。

按应用在燃煤锅炉上的烟气脱硝技术主要有选择性催化还原技术(Selective Catalytic Reduction,简称 SCR)、选择性非催化还原技术(Selective Non-Catalytic Reduction,简称 SNCR)、SNCR/SCR 混合烟气脱硝技术。

1) SCR 烟气脱硝技术近几年来选择性催化还原烟气脱硝技术(SCR)发展较快,在欧洲和日本得到了广泛的应用,目前催化还原烟气脱硝技术是应用最多的技术。

世界上流行的 SCR 工艺主要分为氨法 SCR 和尿素法 SCR 两种。

此两种方法都是利用氨对 NOx 的还原功能,在催化剂的作用下将 NOx(主要是 NO)还原为对大气没有多少影响的 N2 和水。

还原剂为 NH3,其不同点则是在尿素法 SCR 中,先利用一种设备将尿素转化为氨之后输送至 SCR 触媒反应器。

运行条件需要烟气温度在 300-400℃的范围内,适合于多数催化剂的反应温度,因而它被广泛采用。

但是由于催化剂是在“不干净”的烟气中工作,因此催化剂的寿命需要 3 年更换一次。

双氧水催化氧化法烟气脱硫脱硝工艺技术上海神绿节能环保工程设计研发有限公司华东理工大学2017年 09月双氧水催化氧化法烟气脱硫脱硝工艺技术一、脱硝工艺概述目前 NOx 的控制方法有关 NOx 的控制方法就是从燃料的生命周期的三个阶段入手,即燃烧前、燃烧中与燃烧后。

当前,燃烧前脱硝的研究很少,几乎所有的研究成果都集中在燃烧中与燃烧后的 NOx 的控制。

国际上把燃烧中 NOx 的所有控制措施统称为一次措施,把燃烧后的 NOx 控制措施统称为二次措施,又称为烟气脱硝技术。

目前普遍采用的燃烧中 NOx 控制技术即为低 NOx 燃烧技术,主要有低 NOx燃烧器、空气分级燃烧与燃料分级燃烧。

按应用在燃煤锅炉上的烟气脱硝技术主要有选择性催化还原技术(Selective Catalytic Reduction,简称SCR)、选择性非催化还原技术(Selective Non-Catalytic Reduction,简称 SNCR)、SNCR/SCR 混合烟气脱硝技术。

1) SCR 烟气脱硝技术近几年来选择性催化还原烟气脱硝技术(SCR)发展较快,在欧洲与日本得到了广泛的应用,目前催化还原烟气脱硝技术就是应用最多的技术。

世界上流行的 SCR 工艺主要分为氨法 SCR 与尿素法 SCR 两种。

此两种方法都就是利用氨对 NOx 的还原功能,在催化剂的作用下将 NOx(主要就是 NO)还原为对大气没有多少影响的 N2 与水。

还原剂为 NH3,其不同点则就是在尿素法 SCR 中, 先利用一种设备将尿素转化为氨之后输送至 SCR 触媒反应器。

运行条件需要烟气温度在 300-400℃的范围内,适合于多数催化剂的反应温度,因而它被广泛采用。

但就是由于催化剂就是在“不干净”的烟气中工作,因此催化剂的寿命需要 3 年更换一次。

为了应对烟气温度低的情况,后来又开发了低温 SCR 技术,号称温度范围能达到 150~300℃,实际上温度下限应在 200℃以上。

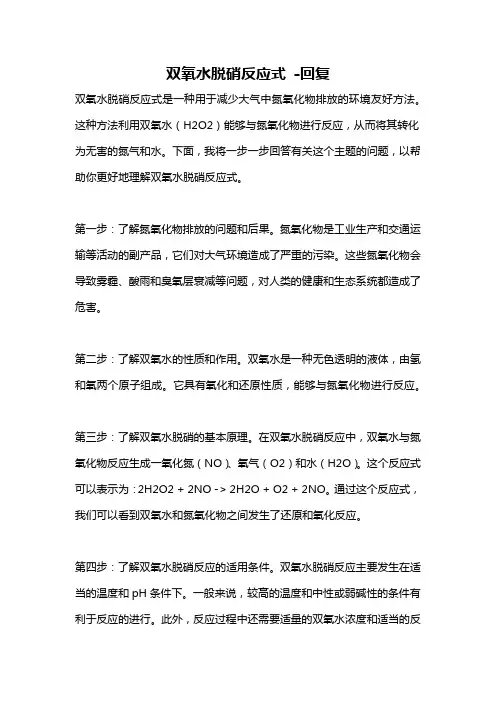

双氧水脱硝反应式-回复双氧水脱硝反应式是一种用于减少大气中氮氧化物排放的环境友好方法。

这种方法利用双氧水(H2O2)能够与氮氧化物进行反应,从而将其转化为无害的氮气和水。

下面,我将一步一步回答有关这个主题的问题,以帮助你更好地理解双氧水脱硝反应式。

第一步:了解氮氧化物排放的问题和后果。

氮氧化物是工业生产和交通运输等活动的副产品,它们对大气环境造成了严重的污染。

这些氮氧化物会导致雾霾、酸雨和臭氧层衰减等问题,对人类的健康和生态系统都造成了危害。

第二步:了解双氧水的性质和作用。

双氧水是一种无色透明的液体,由氢和氧两个原子组成。

它具有氧化和还原性质,能够与氮氧化物进行反应。

第三步:了解双氧水脱硝的基本原理。

在双氧水脱硝反应中,双氧水与氮氧化物反应生成一氧化氮(NO)、氧气(O2)和水(H2O)。

这个反应式可以表示为:2H2O2 + 2NO -> 2H2O + O2 + 2NO。

通过这个反应式,我们可以看到双氧水和氮氧化物之间发生了还原和氧化反应。

第四步:了解双氧水脱硝反应的适用条件。

双氧水脱硝反应主要发生在适当的温度和pH条件下。

一般来说,较高的温度和中性或弱碱性的条件有利于反应的进行。

此外,反应过程中还需要适量的双氧水浓度和适当的反应时间。

第五步:了解双氧水脱硝在实践中的应用。

双氧水脱硝技术已经被广泛应用于工业废气处理和发电厂等大气排放控制领域。

通过将双氧水喷洒到废气中,可以迅速氧化和去除氮氧化物,有效降低排放浓度,从而减少对环境的污染。

第六步:了解双氧水脱硝的优点和局限性。

与传统的氮氧化物控制方法相比,双氧水脱硝具有多项优点。

首先,它是一种低成本、高效率和环境友好的控制方法。

其次,它可以同时去除多种氮氧化物,包括一氧化氮(NO)、二氧化氮(NO2)和氧化亚氮(N2O)。

然而,双氧水脱硝的应用还存在一些局限性,例如需要对双氧水的使用进行严格控制,以防止过量使用导致新的环境问题。

第七步:了解双氧水脱硝的发展前景。

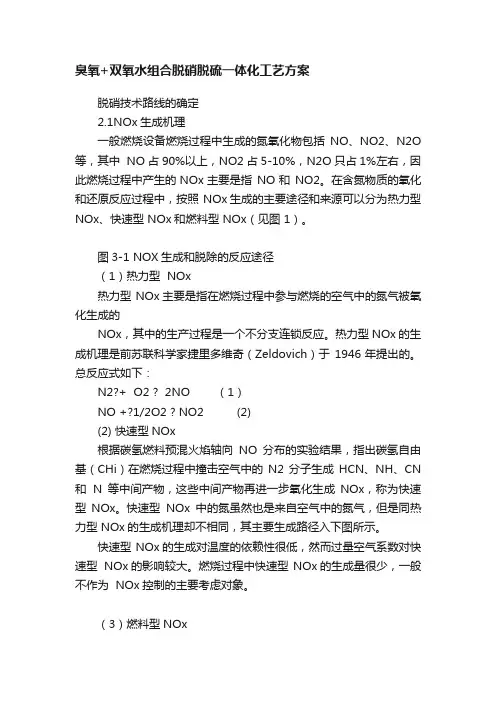

臭氧+双氧水组合脱硝脱硫一体化工艺方案脱硝技术路线的确定2.1NOx生成机理一般燃烧设备燃烧过程中生成的氮氧化物包括NO、NO2、N2O 等,其中 NO占90%以上,NO2占 5-10%,N2O只占 1%左右,因此燃烧过程中产生的NOx主要是指NO和NO2。

在含氮物质的氧化和还原反应过程中,按照 NOx生成的主要途径和来源可以分为热力型NOx、快速型 NOx和燃料型 NOx(见图 1)。

图3-1 NOX生成和脱除的反应途径(1)热力型 NOx热力型 NOx主要是指在燃烧过程中参与燃烧的空气中的氮气被氧化生成的NOx,其中的生产过程是一个不分支连锁反应。

热力型NOx的生成机理是前苏联科学家捷里多维奇(Zeldovich)于1946年提出的。

总反应式如下:N2?+ O2 ? 2NO (1)NO +?1/2O2 ? NO2 (2)(2) 快速型NOx根据碳氢燃料预混火焰轴向NO分布的实验结果,指出碳氢自由基(CHi)在燃烧过程中撞击空气中的N2分子生成HCN、NH、CN 和 N等中间产物,这些中间产物再进一步氧化生成NOx,称为快速型NOx。

快速型NOx中的氮虽然也是来自空气中的氮气,但是同热力型 NOx的生成机理却不相同,其主要生成路径入下图所示。

快速型 NOx的生成对温度的依赖性很低,然而过量空气系数对快速型 NOx的影响较大。

燃烧过程中快速型 NOx的生成量很少,一般不作为 NOx控制的主要考虑对象。

(3)燃料型NOx燃料型 NOx是指燃料中的氮化合物在燃烧过程中热分解后又氧化而的NOx。

其主要生成路径如下图所示。

由于N-H键和N-C键的远比N≡N键要小得多,燃料型 NOx的生成要比热力型NOx容易得多,是生成NOx的最主要来源。

2.2现有主要脱硝技术比较分析现有主要脱硝技术经济性比较见下表技术名称SCR SNCR 臭氧氧化法还原剂NH3为主氨水或尿素溶液O3反应温度300~400℃850~1100℃50-200℃反应器需要建设不需要不需要脱硝效率80-95% 15-50% 70~95%催化剂需要,且定期更换,价格贵不需要不需要还原剂喷射位置多选择于省煤器与空气预热器之间炉膛或炉膛出口不需要SO2/SO3转化有无无NH3逃逸3~5ppm 10~15ppm 无对燃烧设备影响NH3与 SO3易形成 NH4HSO4,造成堵塞或腐几乎没有影响没有影响蚀系统压损1000pa左右无无是否需要吹灰是否否燃料影响高灰分会磨耗催化剂,碱金属氧化物会钝化催化剂(催化剂中毒)无无燃烧设备效率影响降低热效率无无煤焦油影响煤焦油导致催化剂堵塞,并覆盖催化剂表面活性成分,造成催化剂失效无无占地面积大小小投资高低中等运行费用高低中等2.3 本项目脱硝技术方案的确定组合氧化法是非常适合本项目的脱硝方案。

双氧水脱硝技术.本文介绍了一种低温烟气脱硝技术——组合氧化法。

该技术利用臭氧和双氧水的强氧化性将不可溶的低价态氮氧化物氧化为可溶的高价态氮氧化物,再在洗涤塔内将氮氧化物吸收,达到脱除的目的。

该技术已经成功研制出国内首台套“脱硫脱硝结晶一体化设备”,填补了国内工业锅炉臭氧脱硝技术的空白,脱硫脱硝液实现了零排放,达到国际领先水平。

该公司在臭氧同时脱硫脱硝过程中NO的氧化机理进行了研究,对臭氧在烟道的投放、布气方式、气相混合方式、温度控制影响进行了总结,并构建出O3与NOX之间详细的化学反应机理。

在实际试验中,可以根据低温条件下臭氧与NO的关键反应进行间的关键氧化反应,从而达到脱硝的目的。

低温脱硫脱硝系统主要由臭氧发生系统和等离子净化装置组成。

臭氧发生系统由氧气源、臭氧发生器、电气控制系统、冷却水系统组成。

氧气源注入臭氧发生室,在高频高压电场内,氧气转换成臭氧,经温度、压力监测后、控制调节阀,注入混合反应器,与烟气中的NOx混合反应,将不溶入水的NO氧化成NO2、N2O3、N2O5等易溶于水的高价态氮氧化物。

等离子净化装置用于去除烟气中的氧化铵、硫酸铵等物质,以保证后续处理过程的顺利进行。

该公司秉承“科技领先,敢于创新”的精神,与___共建了“创新环保与工程联合研发中心”,坚持科技创新,在大气污染治理科技领域保持领先地位。

我们公司针对烟气中的水蒸气、氧气和微量细微颗粒对臭氧氧化NO的反应效率造成的影响,设计了等离子烟气净化系统。

当烟气经过等离子烟气净化器时,高压脉冲电晕放电产生非平衡高低温等离子体,即大量高能电子和羟基自由基等高能活性粒子,为臭氧对一氧化氮的氧化提供了良好的反应条件,提高了臭氧氧化氮氧化物的效率。

混合反应器通过射流喷嘴均匀注入臭氧,极短的时间内完成混合反应,将烟气中的NO转化成高价态的氮氧化物进入吸收塔。

为了降低成本,我们研究开发了臭氧与双氧水组合氧化脱硝系统。

双氧水喷淋系统设置在引风机与吸收塔之间,将烟气中残余的NO氧化成高价态NOx进入吸收塔。

改进一种低温烟气脱硫脱硝的双氧水高效利用方法及装置发布时间:2023-03-21T02:24:51.465Z 来源:《工程管理前沿》2023年1月1期作者:崔子敏[导读] 近年来,我国大面积地区经常出现严重的雾霾天气,已经严重影响经济社会发展和人民群众的生命健康。

究其原因,电厂、焦化厂、烧结机、炉窑和各类中小型锅炉燃煤排放的氮氧化物是形成雾霾天气的重要原因之一,因此控制及消除氮氧化物和硫氧化物的排放是紧迫的现实需求。

崔子敏安徽晋煤中能化工股份有限公司安徽临泉 236400摘要:近年来,我国大面积地区经常出现严重的雾霾天气,已经严重影响经济社会发展和人民群众的生命健康。

究其原因,电厂、焦化厂、烧结机、炉窑和各类中小型锅炉燃煤排放的氮氧化物是形成雾霾天气的重要原因之一,因此控制及消除氮氧化物和硫氧化物的排放是紧迫的现实需求。

关键字:电厂;焦化厂;烧结机一、背景分析当前,锅炉烟气脱硫脱硝普遍采用湿法烟气脱硫(WFGD)和选择性催化还原脱硝(SCR)技术,湿法烟气脱硫方法对硫氧化物的脱除效率较高,但是脱硫副产物硫酸钙的价值低,而且可能带来二次污染问题,选择性催化还原脱硝技术则要求温度在300-400℃。

目前对焦化厂、烧结机、炉窑和中小型锅炉的低温( CN102327735公开了一种使用双氧水的烟气同时脱硫脱硝的系统和方法。

其脱硫脱硝方法是在170℃左右的烟气管道中喷入液态双氧水,利用液态双氧水的氧化作用将NO x 和SO 2 分别氧化为硝酸和硫酸,是液态双氧水与气态反应物的液气反应。

但是液态双氧水与气态反应物的混合不均匀,并且需要500℃左右的高温才能与NO x 和SO 2 等气态反应物有效反应,因此该专利的双氧水利用效率很低。

CN103463978报道了一种基于液态双氧水催化氧化烟气同时脱硫脱硝的装置及方法,该发明使用液态双氧水催化分解装置,将液态双氧水分解产生羟基自由基,利用羟基自由基的强氧化性脱除烟气中的NO x 和SO 2 。

过氧化氢(H2O1 UV/ H2O2 体系脱硫脱硝机理过氧化氢(H2O2) 本身就是一种强氧化剂,其氧化性比氯酸、二氧化氯和高锰酸钾强,如表1 所示,可将有机或无机毒性污染物氧化成无毒或较易为微生物分解的化合物,H2O2 对NO 也有一定的氧化作用。

H2O2 在日光的照射下也可产生•OH ,但是生成量较小,对NO 的脱除效率较小。

UV/ H2O2 体系脱除烟气中SO2的反应较易进行,反应后SO2 在溶液中的存在形式主要为SO2 -4 ;NO 的转化主要为•OH 氧化的结果。

H2O2 和O3 对NO 的转化也起一定作用,但是受pH值和O2 浓度的影响较大。

2 UV/ H2O2 法脱硫脱硝实验根据反应原理,通过自制反应器对UV/ H2O2 体系脱硫脱硝进行了实验研究。

Cooper 等学者皆采用向烟气中喷入H2O2 的方法[8 ] ,如前人不同的是,本实验采取液相吸收的方法脱除烟气中的SO2 及NOx ,考察多种因素的变化对SO2 及NOx 脱除效率的影响。

实验中尝试加入催化离子M,以提高NO的转化效率。

实验发现,H2O2 溶液浓度在5 %(wt) 左右,pH值在2. 7~3. 8 之间时,对NOx 的脱除效果最好;H2O2 溶液温度需控制在55 ℃以下,70 ℃以上时,对NOx 的脱除效果较差。

O2 的通入对NOx 的脱除起到促进作用。

一般而言,在其它实验条件一定时,氧紫外/过氧化氢法同时脱硫脱硝的研究•79 3 •气的浓度越高,NOx 脱除效率越高,O2 浓度>5 %时,NOx 的脱除效率> 80 %。

SO2 与NOx 的相互作用在此实验中表现的并不明显,SO2 的通入量大小对NOx 的脱除效果影响不大。

H2O2 浓度在5 %左右,pH 值在2. 7~3. 8 ,温度在55 ℃以下,O2 浓度在5 %以上,NOx 初始浓度在200~600 mg/ m3 之间时,NOx 的脱除效率可达到80 %以上;在上述反应条件下加入催化离子M,NOx浓度在800 mg/ m3以上时,其脱除效率也可达到90 %;Mn/Mn + 1在反应过程中相互转化,参与了•OH 的产生过程。

双氧水脱硝工艺流程双氧水脱硝工艺流程一般包括预处理、脱硝反应、中和和排放等环节。

下面将详细介绍一下这个流程。

首先,预处理阶段是为了去除废气中可能干扰或污染催化剂的物质,常见的方法有除尘和脱硫。

通过除尘设备将废气中的固体颗粒去除,目的是防止固体颗粒堵塞催化剂,影响反应效果。

而脱硫则是将废气中的二氧化硫去除,可采用湿法脱硫或干法脱硫等方法。

接着是脱硝反应阶段。

此阶段的目标是利用双氧水脱除废气中的氮氧化物(NOx)。

脱硝反应通常在催化剂的存在下进行。

废气进入脱硝设备内,与催化剂接触后,氮氧化物和双氧水发生反应,生成氮气和水。

反应一般是在较高的温度和适宜的催化剂条件下进行,催化剂通常是一种金属催化剂,如铂、钯、铑等。

这一反应过程的关键是要控制反应温度和反应气氛,以获得较高的反应效率。

脱硝反应完成后,废气中产生的水需要进行中和处理。

由于反应过程中产生的水含有酸性物质,需适当调整pH值,一般采用碱性溶液进行中和。

中和能够使废水的pH值达到中性或接近中性,以满足环保要求。

最后是废气的排放。

在整个脱硝工艺流程中,废气净化后的排放是最后一个步骤。

废气经过前面的处理后,氮氧化物的浓度已大幅降低,并且含有大量水分。

废气排放的末端通常会设置冷却装置,用于冷却废气温度和去除水分。

排放后的废气需要进行在线监测,以确保其符合环保要求。

综上所述,双氧水脱硝工艺流程主要包括预处理、脱硝反应、中和和排放四个环节。

通过这些步骤的组合,可以有效降低废气中的氮氧化物含量,减少对环境的污染。

双氧水脱硝工艺在实际应用中已得到广泛采用,并在改善大气质量和保护环境方面发挥了重要作用。

双氧水脱硝工艺流程

《双氧水脱硝工艺流程》

双氧水脱硝工艺是一种环保的氧化剂脱硝技术,广泛应用于燃煤电厂和工业锅炉等排放大气污染物的治理领域。

该工艺通过将双氧水喷洒到燃烧气体中,使氮氧化物(NOx)在烟气中生成的过程中被还原为无害的氮气和水蒸气,从而达到脱硝的目的。

双氧水脱硝工艺流程可以分为以下几个步骤:

1. 燃烧气体预处理:将燃烧气体通过预处理设备,去除颗粒物和其它杂质,保证双氧水能够充分与烟气中的氮氧化物接触和反应。

2. 双氧水喷射系统:将双氧水通过喷射系统喷洒到烟气中,使其与氮氧化物发生化学反应。

采用喷雾喷射技术,可以使双氧水与烟气充分混合,增加反应效率。

3. 化学反应器:在化学反应器中,双氧水与燃烧气体中的氮氧化物发生化学反应,将NOx还原为N2和H2O。

反应器内通常设置有填料和异径管道,增加接触和反应的时间,提高脱硝效率。

4. 脱硝效果监测:通过在线监测设备,对化学反应器出口进行实时监测,以确保脱硝效果符合规定的排放标准。

5. 系统运行控制:整个脱硝工艺流程需要通过自动控制系统实时监测和调整双氧水的喷射量,以保证脱硝效果稳定和持续。

双氧水脱硝工艺流程具有脱硝效率高、操作维护方便、无二次污染等优点,是一种广泛应用于工业领域的脱硝技术。

通过不断的技术创新和工艺优化,双氧水脱硝工艺将会在环保领域发挥更大的作用。

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2018年第37卷第4期·1608·化 工 进展基于凹凸棒土催化双氧水分解的低温燃煤烟气脱硝盖洋洋,吴波,熊源泉(东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)摘要:采用凹凸棒土为催化剂,在自主设计的固定床实验台上进行模拟燃煤烟气脱硝实验研究。

考察了H 2O 2浓度、H 2O 2汽化温度、催化反应温度以及催化反应时间对催化脱硝性能的影响,分析了催化氧化反应后的液相成分。

通过X 射线荧光光谱(XRF )、X 射线衍射(XRD )、傅里叶变换红外(FTIR )光谱、BET 比表面积测定等分析方法对不同反应时间凹凸棒土催化剂的理化结构特性进行表征。

脱硝实验结果表明,在H 2O 2溶液浓度为4mol/L 、流量为5mL/h 条件下,NO 脱除效率达到70%,NO 脱除效率随着催化反应温度的升高先升高后降低,随H 2O 2浓度和H 2O 2汽化温度的增加而升高。

离子色谱(IC )分析结果说明,NO 被氧化后得到的液相成分主要为硝酸。

结合上述实验结果可知,·OH 氧化NO 是脱除烟气中NO 的主要作用机制。

表征结果表明:不同反应时间下凹凸棒土催化剂的结构、成分、孔结构参数等基本保持不变。

在4h 反应时间内,NO 脱除效率基本保持不变,这与催化剂表征结果相一致,说明凹凸棒土作为催化剂具有良好稳定性。

关键词:凹凸棒土;双氧水;催化分解;低温烟气脱硝中图分类号:X511 文献标志码:A 文章编号:1000–6613(2018)04–1608–08 DOI :10.16085/j.issn.1000-6613.2017-1526Experimental study of low-temperature flue gas denitrification based onH 2O 2 decomposition attapulgite catalystGAI Yangyang ,WU Bo ,XIONG Yuanquan(Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education ,Southeast University ,Nanjing 210096,Jiangsu ,China )Abstract :The experiments of simulated coal-fired flue gas denitrification were carried out on the self-designed fixed-bed bench with attapulgite as catalyst. The effects of H 2O 2 concentration ,H 2O 2 vaporization temperature ,catalytic reaction temperature and catalytic reaction time on catalyst performance in denitrification experiment were investigated. The liquid phase composition after catalytic oxidation was analyzed. The surface structural properties of attapulgite catalyst at different reaction times were characterized by X-ray fluorescence (XRF ),X-ray diffraction (XRD ),Fourier transform infrared (FTIR ) and Brunner-Emmet-Teller (BET) measurements. Denitrification results indicated that the NO removal efficiency is 70% when the concentration of H 2O 2 solution was 4mol/L and the flow rate was 5mL/h. The NO removal efficiency firstly increased and then decreased with the increase of catalytic reaction temperature ,increased with the increase of H 2O 2 concentration and H 2O 2 vaporization temperature. Ion chromatographic (IC ) analysis showed that the liquid phase composition is mainly nitric acid after NO is oxidized. Combined with the above experimental results ,the oxidation of ·OH is the main removal mechanism of NO. The characterization results showed that the structure ,教授,研究方向为烟气脱硫脱硝及其循环液综合利用。

一、低温烟气脱硝技术介绍(组合氧化法)

我司合作伙伴自2006年起携手上海交通大学、上海电力学院共同研发、设计、制造工业锅炉高效脱硫设备。

2010年起与上海交通大学共同研发成功臭氧脱硝技术,利用臭氧氧化NO、转化为能被液体吸收的高价态的NOX,研制成功国内首台套“脱硫脱硝结晶一体化设备”,填补了国内工业锅炉臭氧脱硝技术的空白,脱硫脱硝液实现了零排放,达到国际领先水平。

公司拥有发明专利2项,实用新型专利11项。

公司秉承“科技领先,敢于创新”的精神,产学研结合,与上海交通大学共建了“创新环保与工程联合研发中心”,坚持科技创新,在大气污染治理科技领域保持领先地位。

1.低温脱硫脱硝工艺

脱硫脱硝工艺流程图

组合氧化法脱硝主要是利用臭氧和双氧水的强氧化性,将不可溶的低价态氮氧化物氧化为可溶的高价态氮氧化物,然后在洗涤

塔内将氮氧化物吸收,达到脱除的目的。

我公司在臭氧同时脱硫脱硝过程中 NO的氧化机理进行了研究,对臭氧在烟道的投放、布气方式、气相混合方式,温度控制影响、总结并构建出 O3与 NOX之间详细的化学反应机理,该机理比较复杂。

在实际试验中,可根据低温条件下臭氧与 NO的关键反应进行间的关键氧化反应如下:

烟气中的NO、NO2与臭氧发生反应,生成高价态氮氧化物:

NO+03→NO2+O2 (1)

NO2+O3→NO3+O2 (2)

NO2+NO3→N2O5 (3)

O3→O2+O (4)

NO+O→NO2 (5)

脱硝吸收主要反应原理如下:

NO+NO2+H2O→2H++2NO2- (6)

2NO2+H2O→2H++NO2-+NO3- (7)

N2O5+H2O→2H++2NO3- (8)

NO3-+NO→NO2-+NO2 (9)

2H++CO32-→H2O+CO2 (10)

H++OH-→H2O (11)

2.低温脱硫脱硝系统组成

a. 臭氧发生系统:

臭氧发生系统由氧气源、臭氧发生器、电气控制系统、冷却水系统组成。

氧气源注入臭氧发生室,在高频高压电场内,氧气转换成臭氧,经温度、压力监测后、控制调节阀,注入混合反应器,与烟气中的NOx混合反应,将不溶入水的NO氧化成NO2、N2 O3、 N2O5等易溶于水的高价态氮氧化物。

b. 等离子净化装置:

针对烟气中含有水蒸气、氧气及微量细微颗粒会影响臭氧氧化NO的反应效率,我公司设计了等离子烟气净化系统。

当烟气经过等离子烟气净化器时,在高压脉冲电场中,通过前后沿陡峭、脉宽极窄(ns)的高压脉冲电晕放电,在常温下获得非平衡高低温等离子体,即产生大量高能电子(约5eV)以及极强氧化性能的羟基自由基等高能活性粒子。

(专利号:2012205602 55.X)

c. 混合反应器

经前道等离子烟气处理,烟气中的少量氧气、水蒸气与微量细微颗粒反应成高能电子及羟基自由基对一氧化氮有氧化作用,并为臭氧对一氧化氮的氧化提供了良好的反应条件,提高了臭氧氧化氮氧化物的效率;此段用射流喷嘴均匀注入臭氧,极短的时间内

完成混合反应,将烟气中的NO转化成高价态的氮氧化物进入吸收塔。

d. 双氧水系统

臭氧脱硝设备成本和运行成本较高,为了降低成本,我公司研究开发了臭氧与双氧水组合氧化脱硝系统。

采用激活后的双氧水进一步氧化NO,大幅降低设备投资和运行成本。

双氧水系统主要由双氧水储罐、双氧水激活罐、计量泵、喷淋系统等组成。

双氧水喷淋系统设置在引风机与吸收塔之间,将烟气中残余的NO氧化成高价态NOx进入吸收塔。

e. 吸收系统

吸收系统设备组成:吸收塔、循环泵、PH值检测罐、操作平台组成。

塔体全部采用SUS316L不锈钢制成。

f. 联动控制系统

针对工业锅炉运行工况不稳定,燃料品种多而杂,氮氧化物含量波动大的技术瓶颈,本公司设计了联动控制模块,动态控制臭氧注入量,能够较精确地控制氮氧化物的排放量,避免臭氧逃逸。

g. 吸收液制备系统

设备组成:吸收液制备系统由吊车、振动器、前置料斗、负压吸风机、粉尘过滤器、熟化罐、Mg(OH)2储槽、Mg(OH)2输送泵、Mg(OH)2浆泵等组成。

工艺流程描述:MgO在熟化罐中经过事先设定的熟化程序后得到Mg(OH)2溶液。

通过Mg(OH)2溶液输送泵打入储槽备用。

由自动化系统控制Mg(OH)2浆泵将Mg(OH)2溶液补充到脱硫循环系统中。

配置和输送流程完成后,通过程序自动控制对熟化罐、输送泵、输送管道进行及时清洗,避免Mg(OH)2 溶液产生沉积或堵塞。

h. 废水处理及结晶系统

设备组成:废水处理及结晶系统由缓冲池、压滤系统、精滤系统、氧化塔、氧化曝气风机和蒸发器等组成。

工艺流程描述:脱硫循环水进入缓冲池,经压滤泵打入压滤机中进行压滤,固态物与煤灰一起处理,清液进缓冲罐中储存,再经过滤器离心泵打入精密过滤器进行精密过滤,过滤后的水进入蒸发器蒸发结晶,固态物为七水硫酸镁晶体,蒸发水冷却之后回流到循环系统中继续使用。

二、低温脱硝技术的优势

l运行稳定可靠,无需每次维修要做防腐,维护费用低;

l脱硫效率高达95%以上,能将高含硫量的烟气排放绝对值控制在100mg/Nm³以下,脱硝的去除率

可自行设定,能做到精确50mg/Nm³;

l脱硫、脱硝过程都在除尘器后进行,不影响锅炉运行,避免了除尘器堵塞,不会影响除尘器的

使用寿命,确保整套锅炉系统的稳定运行;

l脱硫、脱硝液经强氧化后固液分离,固体物与煤灰同样利用,液体可蒸发结晶作农肥原料,蒸

发水可循环利用,接近零排放、资源化;

l填补了国内臭氧脱硝技术的空白,达到国际先进技术水平。

l设备采用组合氧化脱硝、氧化镁吸收的一塔式结构,改变了国内外脱硫脱硝设备分体结构的繁杂设置、甚至无废水处理系统的状况。

l采用臭氧气相氧化、激活双氧水液相氧化的方式,大幅降低运行成本要求高的地区,可将NOX排放值控制在50mg/m3 以下。

l针对工业锅炉运行工况不稳定,燃料品种多而杂,烟气中氮氧化物含量不稳定的难题,设置联动控制模块,动态控制臭氧注入量,确保排放烟气中硫、硝含量达标,节能安全。

l吸收液资源化,脱硫脱硝液、渣经强氧化,固液分离,溶液可蒸发结晶为复盐,无二次污染。

l设备的设计有前瞻性,预留了增加臭氧反应器的位置,如需提高排放标准,只要在原设备旁增加臭氧发生器即可满足脱除率,无需对原结构进行破坏性改造,大幅度节省了用户的设备投资。

三、各种NOx控制技术的技术经济性比较表。