换热器设计说明书

- 格式:doc

- 大小:627.00 KB

- 文档页数:19

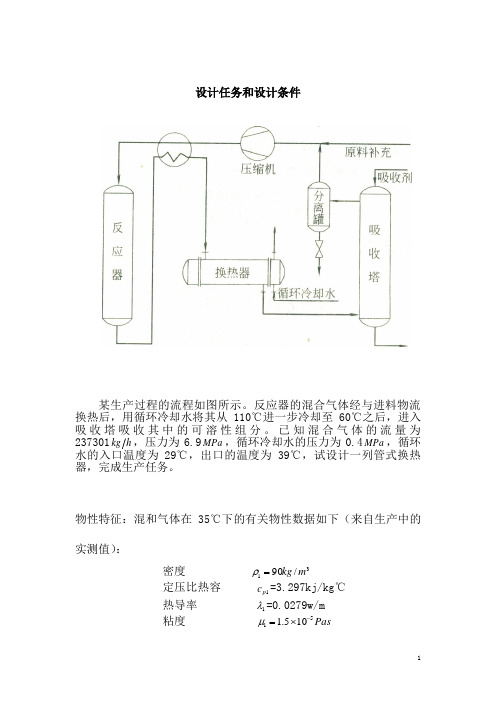

设计任务和设计条件某生产过程的流程如图所示。

反应器的混合气体经与进料物流换热后,用循环冷却水将其从110℃进一步冷却至60℃之后,进入吸收塔吸收其中的可溶性组分。

已知混合气体的流量为237301kg h ,压力为6.9MPa ,循环冷却水的压力为0.4MPa ,循环29℃,出口的温度为39℃,试设计一列管式换热器,完成生产任务。

物性特征:混和气体在35℃下的有关物性数据如下(来自生产中的实测值):密度 31/90m kg =ρ定压比热容 1p c =3.297kj/kg ℃热导率 1λ=0.0279w/m粘度 Pas 51105.1-⨯=μ循环水在34℃ 下的物性数据:密度 1ρ=994.3㎏/m 3定压比热容 1p c =4.174kj/kg ℃热导率 1λ=0.624w/m ℃粘度 Pas 3110742.0-⨯=μ 确定设计方案1. 选择换热器的类型两流体温的变化情况:热流体进口温度110℃ 出口温度60℃;冷流体进口温度29℃,出口温度为39℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。

2. 管程安排从两物流的操作压力看,应使混合气体走管程,循环冷却水走壳程。

但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,所以从总体考虑,应使循环水走管程,混和气体走壳程。

浮头式换热器介绍浮头式换热器的特点是有一端管板不与外壳连为一体,可以沿轴向自由浮动。

这种结构不但完全消除了热应力的影响,且由于固定端的管板以法兰与壳体连接,整个管束可以从壳体中抽出,因此便于清洗和检修。

故浮头式换热器应用较为普遍,但它的结构比较复杂,造价较高。

确定物性数据定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。

故壳程混和气体的定性温度为T=260110 =85℃管程流体的定性温度为t=3422939=+℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。

管板式换热器设计说明书管板式换热器设计说明书一、概述管板式换热器是一种高效的换热设备,广泛应用于化工、石油、制药、食品等多个领域。

本设计说明书旨在介绍管板式换热器的设计原理、结构特点、选型方法、安装注意事项等相关内容。

二、设计原理管板式换热器采用管道和板式换热器结合的方式进行换热。

其主要原理是利用热流体在管道中流动时,通过管壁和板片与低温流体进行换热。

同时,管道和板片的结构也能使热流体均匀地流过,从而增强换热效果。

三、结构特点1.结构紧凑:管板式换热器体积小,结构紧凑,占用空间少,适用于场地狭小的场合。

2.换热效率高:管板式换热器采用多层板片进行换热,有效增加了换热面积,提高了换热效率。

3.应用广泛:管板式换热器适用于多种流体之间的换热,如液-液、气-液等。

4.可靠性高:管板式换热器采用优质材料制造,工艺先进,具有耐腐蚀、耐压等特点,具有较高的可靠性。

四、选型方法1.按照工艺要求确定换热参数:如换热量、流量、温度等。

2.确定流体性质:如流体介质、流速、粘度等。

3.进行换热器设计:选择合适的板片组合,计算换热器换热面积,确定尺寸和数量。

4.选择合适的材料:选择耐腐蚀、耐高温的合金材料,同时考虑生产成本。

五、安装注意事项1.在安装前,应仔细检查产品是否完好,检查连接处是否严密,以确保安装质量。

2.安装时应注意管路连接方式的选择,可选用法兰连接或焊接连接。

3.在碰到易燃易爆介质时,应注意防火防爆措施。

4.安装后应进行效验,检查管道连接是否泄漏,实验前应做好相应的准备工作。

六、总结管板式换热器具有结构紧凑、换热效率高、应用广泛、可靠性高等特点,是目前工业中使用的一种高效节能的换热设备。

在选型和安装过程中,应注意流体性质、工艺要求的确定,材料的选择和安装质量的保证。

换热器原理与设计课程设计计算说明书设计题目换热器原理与设计课程设计学院(系):机电工程学院专业:能源与动力工程班级:姓名:学号:指导老师:完成日期:新余学院目录第一部分确定设计方案 (3)1.1选择换热器的类型 (3)1.2流动空间及流速的确定 (3)第二部分确定物性数据 (4)第三部分工艺流程图 (5)第四部分计算总传热系数 (6)4.1热负荷的计算 (6)4.2平均传热温度 (6)4.3估K值 (6)4.4由K值估算传热面积 (6)4.5冷却水用量 (7)第五部分换热器工艺结构尺寸 (8)5.1 管径,管长,管数 (8)5.2管子的排列方法 (8)5.3 壳体内径的计算 (9)5.4折流板 (9)5.5 计算壳程流通面积及流速 (10)5.6计算实际传热面积 (11)5.7传热温度差报正系数的确定 (11)5.8管程与壳程传热系数的确定 (11)的确定 (13)5.9传热系数K5.10传热面积 (13)5.11附件 (13)5.12换热器流体流动阻力 (14)第六部分设计结果 (17)第七部分总结 (18)第八部分主要参考文献 (20)第九部分附录 (21)第一部分确定设计方案1.1选择换热器的类型两流体温度变化情况:热流体进口温度130℃,出口温度40℃。

冷流体进口温度30℃,出口温度40℃。

从两流体温度来看,估计换热器的管壁温度和壳体壁温之差很大,因此初步确定选用浮头式列管换热器,而且这种型式换热器管束可以拉出,便于清洗;管束的膨胀不受壳体约束。

1.2流动空间及流速的确定由于煤油的粘度比水的大,井水硬度较高,受热后易结垢,因此冷却水走管程,煤油走壳程。

另外,这样的选择可以使煤油通过壳体壁面向空气中散热,提高冷却效果。

同时,在此选择逆流。

选用ф25×2.5的碳钢管,管内流速取u i=0.75m/s。

第二部分确定物性数据定性温度:可取流体进、出口温度的平均值。

壳程煤油的定性温度为: T=(130+40)/2=85℃管程冷却水的定性温度为:t=(30+40)/2=35℃根据定性温度,分别查取壳程和管程流体的有关物性数据。

换热器设计手册换热器设计手册第一部分:引言换热器在许多工业领域中起着至关重要的作用,能够有效地传递热量和冷却介质。

本手册旨在提供关于换热器设计的详细说明和指导,以确保设计和运行的安全性、可靠性和高效性。

第二部分:换热器的基本原理和分类2.1 换热器的基本原理换热器是通过将热量从一个介质传递到另一个介质来实现的。

基于传热原理,换热器可以分为传导、对流和辐射换热器。

2.2 换热器的分类根据换热介质的流动方式和传热机理,换热器可以分为管壳式换热器、板式换热器、螺旋板换热器等。

第三部分:换热器设计的影响因素3.1 流体参数流体参数包括流体的流量、温度、压力、热导率等。

这些参数将直接影响到换热器的传热效果和换热面积的确定。

3.2 材料选择换热器的材料选择对其使用寿命和换热效率有着重要的影响。

应根据介质的性质和工作环境进行材料选择,并考虑材料的耐腐蚀性、导热性等因素。

3.3 热负荷计算通过计算热负荷,可以确定换热器的尺寸和换热面积。

热负荷计算依赖于流体参数和换热器的设计要求。

第四部分:换热器的设计步骤4.1 确定换热方式根据介质的性质和工艺要求,选择合适的换热方式,如对流换热、辐射换热或传导换热。

4.2 计算传热面积根据热负荷计算结果,确定换热器的传热面积。

传热面积的计算需要考虑流体参数和介质的传热特性。

4.3 确定换热器尺寸和形状根据换热器的传热面积和流体参数,确定换热器的尺寸和形状。

应确保设计的换热器能够有效地传递热量和具有合理的流体阻力。

4.4 选择材料根据介质的性质和工作环境,选择合适的材料。

应考虑材料的耐腐蚀性、导热性和可加工性等因素。

第五部分:换热器的安装和维护5.1 安装要求换热器的安装应符合相关的安全标准和操作规程。

在安装过程中,应注意保护换热器的密封性和防止外部损坏。

5.2 运行和维护换热器的运行和维护需要定期检查和保养。

应注意定期清洗换热器以防止结垢和污垢的堆积,避免影响换热器的传热效果。

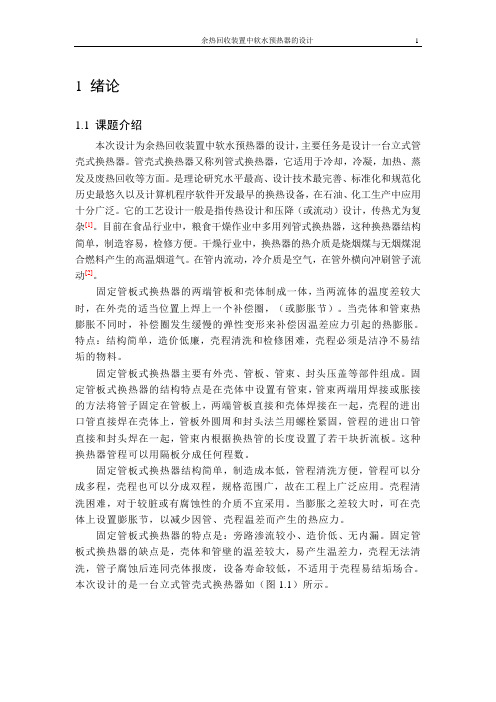

1 绪论1.1 课题介绍本次设计为余热回收装置中软水预热器的设计,主要任务是设计一台立式管壳式换热器。

管壳式换热器又称列管式换热器,它适用于冷却,冷凝,加热、蒸发及废热回收等方面。

是理论研究水平最高、设计技术最完善、标准化和规范化历史最悠久以及计算机程序软件开发最早的换热设备,在石油、化工生产中应用十分广泛。

它的工艺设计一般是指传热设计和压降(或流动)设计,传热尤为复杂[1]。

目前在食品行业中,粮食干燥作业中多用列管式换热器,这种换热器结构简单,制造容易,检修方便。

干燥行业中,换热器的热介质是烧烟煤与无烟煤混合燃料产生的高温烟道气。

在管内流动,冷介质是空气,在管外横向冲刷管子流动[2]。

固定管板式换热器的两端管板和壳体制成一体,当两流体的温度差较大时,在外壳的适当位置上焊上一个补偿圈,(或膨胀节)。

当壳体和管束热膨胀不同时,补偿圈发生缓慢的弹性变形来补偿因温差应力引起的热膨胀。

特点:结构简单,造价低廉,壳程清洗和检修困难,壳程必须是洁净不易结垢的物料。

固定管板式换热器主要有外壳、管板、管束、封头压盖等部件组成。

固定管板式换热器的结构特点是在壳体中设置有管束,管束两端用焊接或胀接的方法将管子固定在管板上,两端管板直接和壳体焊接在一起,壳程的进出口管直接焊在壳体上,管板外圆周和封头法兰用螺栓紧固,管程的进出口管直接和封头焊在一起,管束内根据换热管的长度设置了若干块折流板。

这种换热器管程可以用隔板分成任何程数。

固定管板式换热器结构简单,制造成本低,管程清洗方便,管程可以分成多程,壳程也可以分成双程,规格范围广,故在工程上广泛应用。

壳程清洗困难,对于较脏或有腐蚀性的介质不宜采用。

当膨胀之差较大时,可在壳体上设置膨胀节,以减少因管、壳程温差而产生的热应力。

固定管板式换热器的特点是:旁路渗流较小、造价低、无内漏。

固定管板式换热器的缺点是,壳体和管壁的温差较大,易产生温差力,壳程无法清洗,管子腐蚀后连同壳体报废,设备寿命较低,不适用于壳程易结垢场合。

西安科技大学—乘风破浪团队1换热器的设计1.1 换热器概述换热器是化工、石油、动力、食品及其它许多任务业部门的通用设备,在生产中占有重要地位。

换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。

在三类换热器中,间壁式换热器应用最多。

换热器随着换热目的的不同,具体可分为加热器、冷却器、蒸发器、冷凝器,再沸器和热交换器等。

由于使用条件的不同,换热设备又有各种各样的形式和结构。

换热器选型时需要考虑的因素是多方面的,主要有: ① 热负荷及流量大小; ② 流体的性质;③ 温度、压力及允许压降的范围; ④ 对清洗、维修的要求;⑤ 设备结构、材料、尺寸、重量; ⑥ 价格、使用安全性和寿命;按照换热面积的形状和结构进行分类可分为管型、板型和其它型式的换热器。

其中,管型换热器中的管壳式换热器因制造容易、生产成本低、处理量大、适应高温高压等优点,应用最为广泛。

管型换热器主要有以下几种形式:(1)固定管板式换热器:当冷热流体温差不大时,可采用固定管板的结构型式,这种换热器的特点是结构简单,制造成本低。

但由于壳程不易清洗或检修,管外物料应是比较清洁、不易结垢的。

对于温差较大而壳体承受压力较低时,可在壳体壁上安装膨胀节以减少温差应力。

(2)浮头式换热器:两端管板只有一端与壳体以法兰实行固定连接,称为固定端。

另一端管板不与壳体连接而可相对滑动,称为浮头端。

因此,管束的热膨胀不受壳体的约束,检修和清洗时只要将整个管束抽出即可。

适用于冷热流体温西安科技大学—乘风破浪团队2差较大,壳程介质腐蚀性强、易结垢的情况。

(3)U 形管式换热器换:热效率高,传热面积大。

结构较浮头简单,但是管程不易清洗,且每根管流程不同,不均匀。

表1-1 换热器特点一览表西安科技大学—乘风破浪团队3在过程工业中,由于管壳式换热器具有制造容易,生产成本低,选材范围广,清洗方便,适应性强,处理量大,工作可靠,且能适应高温高压等众多优点,管西安科技大学—乘风破浪团队4壳式换热器被使用最多。

工程热力学与传热学课程设计管壳式换热器设计说明书目录一、设计任务书———————————11、换热器的概念及意义2、固定管板式换热器构造3、工作原理4、设计参数二、设计计算书———————————31、换热管的材料、内径、长度、管间距等确实定2、壳体内径3、管程接收直径4、折流板缺口高度、间距、数目以及折流板直径5、壳程接收直径确实定6、传热面积和传热面积之比三、计算表格四、设计结果汇总表—————————7五、设计自评————————————8六、参考文献————————————9一、设计任务书1、换热器的概念及意义在化工生产中为了实现物料之间能量传递过程需要一种传热设备。

这种设备统称为换热器。

在化工生产中,为了工艺流程的需要,往往进展着各种不同的换热过程:如加热、冷却、蒸发和冷凝。

换热器就是用来进展这些热传递过程的设备,通过这种设备,以便使热量从温度较高的流体传递到温度较低的流体,以满足工艺上的需要。

它是化工炼油,动力,原子能和其他许多工业部门广泛应用的一种通用工艺设备,对于迅速开展的化工炼油等工业生产来说,换热器尤为重要。

换热器在化工生产中,有时作为一个单独的化工设备,有时作为某一工艺设备的组成局部,因此换热器在化工生产中应用是十分广泛的。

任何化工生产中,无论是国内还是国外,它在生产中都占有主导地位。

2、固定管板式换热器构造3、工作原理:管壳式换热器和螺旋板式换热器、板式换热器一样属于间壁式换热器,其换热管内构成的流体通道称为管程,换热管外构成的流体通道称为壳程。

管程和壳程分别通过两不同温度的流体时,温度较高的流体通过换热管壁将热量传递给温度较低的流体,温度较高的流体被冷却,温度较低的流体被加热,进而实现两流体换热工艺目的。

4、设计参数:二、设计计算书根据设计任务书进展设计计算:204565''2'1max =-=-=∆t t t ℃ 252550'2''1min =-=-=∆t t t ℃热损失系数取0.98传热量:()()kJ t t c M Q L p 48098.0506561.244.14''1'121=⨯-⨯⨯=-=η 冷却水量:()()s kg t t c M p 73.52545187.4480'2''222=-⨯=-逆流时的对数平均数温差:41.222025ln 2025ln minmax min max 1=-=∆∆∆-∆=∆⋅t t t t t c m 参数;P 、R5.025652545'2'1'2''2=--=--=t t t t P 75.025455065'2''2''1'1=--=--=t t t t R设计本管壳式换热器为2壳程-4管程<2-4>型,那么975.0=ψ 有效平均温差:85.214.22975.01=⨯=∆=∆⋅c m m t t ψ 初选传热系数:()C kg w K ︒⋅=300'0 估算传热面积:2'0'022.7385.21300480000m t K Q F m =⨯=∆= 管子材料:铝制管5.320⨯φ管程所需流通截面:222100573.0110003.57m M A t =⨯==ωρ每程管数:根43013.000573.044221=⨯⨯==ππd A n t每根管长:m l d nZ F l t 60'0==取π管子排列方式为:等边三角形 管间距s=26mm 分程隔板槽处管间距mm l E 40=平行于流向的管距mm s s p 5.2230cos =⨯=ο垂直于流向的管距mm s s n 1330sin =⨯=ο 拉杆直径取12mm 估计管壳直径mm 400≤ 管排列可做如下草图那么六边形层数为6层,一台管子数为86=t n ,一台拉杆数为4根一台传热面积为24.32602.086m dl n c =⨯⨯⨯=ππ 两台传热面积:2''08.64m F =管束中心至最外层管束中心距离为0.135m ,管束外缘直径m D L 29.0=壳体m 325.0取S D 那么长径比5.18325.06==s D l管程接收直径:6895.511100073.513.113.122⨯=⨯==φρω取M D 管程雷诺数:1793110725013.010001Re 621222=⨯⨯⨯==-μρωd 管程换热系数:52469.417931023.0013.0621.0Re 023.04.08.04.08.0122=⨯⨯⨯=⨯=τλαP d 折流板形式选弓形,折流板缺口高度m D h S 08.035.025.025.0=⨯== 折流板的圆心角为120度,折流板间距取m l s 4.0=,折流板数目为14块,折流板上管孔数为60个,折流板上管孔直径m d H 0204.0=,通过折流板管子数为56个,折流板缺口处管子数为30根,折流板直径m D b 3.0=。

换热器设计手册第一部分:换热器概述换热器是工业生产中常用的设备,用于将热能从一个流体传递到另一个流体,以实现热能的平衡和利用。

在化工、能源、制药、食品等行业都有广泛的应用。

本手册将以换热器的设计、选择、运行与维护为主要内容,为工程师和操作人员提供全面的指导和参考。

第二部分:换热器设计原理1. 热传导原理:介绍热量在换热器中的传导过程,包括对流、传导、辐射等热传导方式。

2. 换热器工作原理:介绍不同类型换热器的工作原理,如壳管式、板式、螺旋式等。

3. 换热器设计参数:详细介绍换热器设计中的参数,如传热系数、流体速度、材料选取等。

第三部分:换热器设计流程1. 换热器类型选择:根据不同工艺要求和流体特性选择合适的换热器类型。

2. 换热器计算及模拟:对换热器进行热平衡计算和流体模拟,确定换热器的尺寸和传热面积。

3. 换热器结构设计:设计换热器壳体、管束、管板、密封装置等结构。

4. 材料选取:根据工作条件和流体性质选择合适的材料,包括金属、非金属等。

5. 换热器性能分析:对设计的换热器进行性能评估,确保满足工艺要求。

第四部分:换热器运行与维护1. 换热器安装与调试:介绍换热器的安装、泄漏检测、气密性测试等。

2. 换热器运行优化:讲述换热器的操作技巧和运行优化方法,包括流体控制、温度调节等。

3. 换热器维护与保养:指导换热器的定期检查、清洗、维护和更换零部件。

第五部分:换热器设计案例分析通过实际的换热器设计案例,分析不同场景下的换热器选型、设计、运行和维护过程,并总结经验和教训。

结语本手册以换热器设计为主线,系统介绍了换热器的原理和应用,涵盖了设计、选择、运行和维护的全过程。

希望通过本手册的阅读,读者能够对换热器设计有全面的了解,并能在实际工程中有效应用。

机械设计机械设计包括结构设计和强度计算两部分。

参考压力容器安全技术监察规程,本次设计的换热器为二类容器。

1.1结构设计1.1.1设计条件1.1.1.1设计压力设计压力根据最高工作压力确定。

设有安全阀时,设计压力取最高工作压力的 1.05〜1.10倍。

本设计取1.1倍。

壳程设计压力F d =1.1巳=1.1 (0.4 _0.1)MPa =0.33MPa ,液柱压力ph 0.95 =993.25 9.8 0.6 0.95Pa=5548.2945Pa :: 5%F d则可忽略液柱压力,计算压力P c = R,取高于其一个等级的公称等级1.0MPa。

管程设计压力R =1.1P W =1.1 (1.4-0.1)MPa =1.43MPa,忽略液柱压力,则取高出其一个压力等级为2.5MPa。

1.1.1.2设计温度设计温度指容器在正常情况下,设定的元件金属温度,设计温度不得低于元件金属在工作温度状态可能达到的最高温度。

[8,124]管程设计温度的确定,由于气氨最高操作温度为124C,故取设计温度为130C。

壳程设计温度的确定,由于壳程水最高操作温度为42C,故取设计温度为50C。

1.1.2筒体壁厚1.1.2.1筒体选材由于筒体设计温度为50C,设计压力为0.4MPa,参考GB150-1998,故选20R。

1.1.2.2筒体壁厚的计算、二RD2[珂-P c式中、:一计算厚度,mm ;P c —计算压力,MPa ;'—焊接接头系数。

由表可知、:min = 6mm ,故令=6mm 。

6=6 +C 2 =(6 +2)mm =8mm 5n =① +C i + 也=(8 + 0 + 也)mm = 8mm(取C 2=2mm 在无特殊腐蚀情况下,对于碳素钢和低合金钢,不小于1mm )[GB6654《压力容器用钢板》和 GB3531《低温压力容器用低合金钢板》规定压力容器 专用钢板的厚度负偏差不大于 0-25 mm ,因此使用该标准中钢板厚度超过 5 mm 时(如20R,16MnR 和 16MnDR)等,可取 C 1 =0][8,125]由钢材标准规格,取J* =8mm-e= ' n -( C 1 + C 2 ) ( C= C 1 +C 2 )=8-(0+2)=6 mm1.1.2.3筒体的强度校核式中飞—有效厚度,:e =:n -C , mm ;;n—名义厚度,mm ;t匚—设计温度下圆筒的计算应力, MPa ;C —厚度附加量,mm 。

大庆师范学院《化工原理》课程设计说明书设计题目年产5.76万吨煤油的换热器的设计学生姓名赵岩磊指导老师张浩学院化学化工学院专业班级化工2班完成时间2010年7月1日目录第一节概述 (1)1.1换热器的发展现状 (1)1.2换热器的类型 (1)1.3列管式换热器的设计步骤 (1)第二节设计方案的确定 (2)2.1设计任务 (2)2.2选择换热器的类型 (2)2.3流动空间及其流速的确定 (2)第三节确定物性数据 (3)第四节计算总传热系数 (4)4.1热流量 (4)4.2平均传热温差 (4)4.3冷却水用量 (4)4.4总传热系数K (4)4.5计算传热面积 (5)第五节工艺结构尺寸 (6)5.1.管径和管内流速 (6)5.2.管程数和传热管数 (6)5.3.平均传热温差校正及壳程数 (6)5.4.传热管排列和分程方法 (7)5.5.壳体内径 (8)5.6.折流板 (8)5.7.接管 (8)第六节换热器核算 (9)6.1热流量核算 (9)6.1.1壳程表面传热系数 (9)6.1.2 管程对流传热系数 (9)6.1.3 污垢热阻和管壁热阻 (10)6.1.4 传热系数K (10)6.1.5 传热面积S (10)6.2换热器内流体的流动阻力 (11)6.2.1管程流体阻力 (11)6.2.2壳程阻力 (12)参考文献 (14)后记及其他 (15)第一节概述1.1换热器的发展现状近年来,随着我国石化、钢铁等行业的快速发展,换热器的需求水平大幅上涨,但国内企业的供给能力有限,导致换热器行业呈现供不应求的市场状态,巨大的供给缺口需要进口来弥补。

换热器是一种高效紧凑的换热设备,它的应用几乎涉及到所有的工业领域,而且其类型、结构和使用范围还在不断发展。

近年来,焊接型板式换热器的紧凑性、重量轻、制冷性能好、运行成本低等优越性已越来越被人们所认识。

随着我国经济的发展,换热器技术的发展,特别是各种大型的工业制冷装置和空调用制冷装置发展迅速,这为各种换热器的应用提供了广阔的市场。

1.2 换热器的类型换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。

在三类换热器中,间壁式换热器应用最多。

其中列管式换热器得到了广泛的应用。

列管式换热器主要分为以下几种:●固定管板式换热器;●浮头是换热器;●U 型管换热器;●填料函式换热器;1.3列管式换热器的设计步骤●根据换热任务和有关要求确定设计方案;●初步确定换热器的结构和尺寸;●核算换热器的传热面积和流体阻力;●确定换热器的工艺结构;第二节 设计方案的确定2.1 设计任务某生产过程中,需将5.76⨯104t/a 的煤油从140℃冷却至44℃,压力为0.3MPa ;冷却介质采用循环水,循环冷却水的压力为0.4 MPa ,循环水入口温度30℃,出口温度为42℃,试设计一台列管式换热器,完成生产任务。

2.2 选择换热器的类型两流体温的变化情况:热流体进口温度140℃ 出口温度44℃;冷流体进口温度30℃,出口温度为42℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用固定管板式换热器。

2.3 流动空间及其流速的确定由于循环冷却水较易结垢,为了便于水垢清洗,应使循环水走管程,油品走壳程。

选用5.225⨯φ的碳钢管,管内流速取i u =0.8m/s 。

第三节 确定物性数据定性温度:可取流体进出口温度的平均值。

壳程油的定性温度为:T =244140+=92℃ (3-1)管程流体的定性温度为t =3624230=+℃ (3-2) 由于煤油物性受温度影响较小,所以煤油在92℃下的相关物性可近似等于90℃的相关物性,即:煤油在92℃下的有关物性数据如下:密度 30/825m kg =ρ 定压比热容 0p c =2.22 kJ/kg ℃ 热导系数 0λ=0.14 w/m粘度 0μ=0.000715 Pas循环水在36℃ 下的物性数据: 密度 1ρ=993.92㎏/m 3定压比热容1p c =4.18 kJ/kg ℃热导率 1λ=0.617w/m ℃粘度1μ=7.085410-⨯Pas每年工作日按300天计算,则0m =5.76710⨯/300⨯24=8000kg/h;第四节 计算总传热系数4.1 热流量Q 0=0m 0p c 0t =8000⨯2.22⨯(140-44)=1.7⨯610kJ/h=472.2kw ; (4-1)4.2 平均传热温差ι'm t ∆==∆∆∆-∆2121lnt t t t )3042()44140(ln )3042()44140(-----=40.4℃; (4-2)4.3 冷却水用量1w =110t c Q p ∆ =)3042(18.4107.16-⨯⨯=33891.5kg/h; (4-3)4.4 总传热系数K设管程流速 1u =0.8m/s; 管程传热系数:Re =1111μρu d =0007085.092.9938.002.0⨯⨯=22445.6; (4-4)1α=0.02311d λ(1111μρu d )8.0(111λμp c )4.0 (4-5) =0.0234.038.0)617.010*******.018.4()6.22445(02.0617.0⨯⨯⨯=4015.5w/m 2.℃; 壳程传热系数:4-1 流体的污垢热阻(表一)4-2 流体的污垢热阻(表二)假设壳程的传热系数 0α=290 w/m 2.℃; 污垢热阻: R 1s =0.000344 m 2.℃/w ; R 0s =0.000172 m 2.℃/w; 管壁的导热系数 λ=45w/m.℃;K =010*******1αλα++++s s R d bd d d R d d ; (4-6)=290000172.00225.045020.0000344.0020.05.40151++⨯+⨯+⨯;=226 w/m 2.℃4.5计算传热面积S’=m t K Q∆=4.40226102.4723⨯⨯=51.7 m 2; (4-7)考虑到15%的面积裕度, S=1.15'S ⨯=1.157.51⨯=59.5m 2;第五节 工艺结构尺寸5.1.管径和管内流速表5-1 换热器常用流速的范围选用Φ25×2.5传热管(碳钢),取管内流速 u 1=0.8 m/s 。

表5-2 列管式换热器易燃、易爆液体和气体允许的安全流速5.2.管程数和传热管数可依据传热管内径和流速确定单程传热管数;n s =387.378.002.0785.0)92.9933600/(5.338914221≈=⨯⨯⨯=u d V (根 ) (5-1)按单程管计算,所需的传热管长度为 L =38025.014.35.59⨯⨯=s o n d S π=19.9 m (5-2) 按单程管设计,传热管过长,宜采用多管程结构。

根据本设计实际情况,采用非标设计,现取传热管长l=7m ,则该换热器的管程数为Np =379.19≈=l L (5-3) 传热管总根数 N =38⨯3=114 (根)5.3.平均传热温差校正及壳程数平均温差校正系数:R =8304244140=-- (5-4)P =11.0301403042=-- (5-5)图5-1 对数平均温差校正系数t ∆ϕ按单壳程,三管程结构,温差校正系数应查有关图表,以R1代替R ,PR 代替P ,查同一图线可得, 87.0=∆t ϕ平均传热温差 3540.40.87'=⨯=∆=∆∆m t m t t ϕ℃ (5-6)5.4.传热管排列和分程方法采用组合排列法,即每程内均按正三角形排列,隔板两侧采用正方形排列。

取管心距t =1.25d 0 (5-7)则 t =1.25×25=31.25≈32㎜横过管束中心线的管数c n =1.19N =1.19114=13(根) (5-8)5.5.壳体内径采用多管程结构,取管板利用率η=0.7 ,则壳体内径为:D =1.05t 8.4287.0/1143205.1/=⨯=ηN mm (5-9) 按卷制壳体的进级档,可取D =450mm5.6.折流板采用弓形折流板,取弓形之流板圆缺高度为壳体内径的25%,则切去的圆缺高度为h =0.25×450=112.5mm (5-10)故可取h =110mm取折流板间距B =0.3D ,则 B =0.3×450=135mm ,可取B 为160mm 。

折流板数目:N B =43116070001=-=-折流板间距传热管长 (块) (5-11)5.7.接管壳程流体进出口接管:取接管内气体流速为u=1.0m/s ,则接管内径为m 059.01.014.3)8253600/(800044Vd =⨯⨯⨯==πμ(5-12)圆整后可取管内径为60mm 。

管程流体进出口接管:取接管内循环水流速u=1.5m/s ,则接管内径为09.05.114.3)92.9933600/(5.338914=⨯⨯⨯=d m圆整后去管内径为90mm第六节 换热器核算6.1热流量核算6.1.1壳程表面传热系数对圆缺型折流板,可采用克恩法计算,14.003155.000)(Pr Re 36.0wed μμλα= (6-1) 当量直径,由正三角形排列得e d =025.014.3)025.0785.0032.023(4]423[42222⨯⨯-⨯=-o o d d t ππ=0.020m; (6-2) 壳程流通截面积:201575.0)032.0025.01(45.016.0)1(m t d BD s o o =-⨯=-=; (6-3) 壳程流体流速及其雷诺数分别为s m u o /171.001575.0)8253600/(8000=⨯= 2.3946000715.0825171.002.0Re =⨯⨯=o 普朗特数34.11140.010*******.2Pr 6300-⨯⨯⨯==λμp c (6-4)粘度校正 1)(14.0≈wμμ ⋅=⨯⨯⨯=23155.0/9.53834.112.394602.014.036.0m w o α℃; (6-5) 6.1.2 管程对流传热系数4.08.0111Pr Re 023.0d λα= (6-6)管程流体流通截面积221012.0314402.0785.0m S =⨯⨯= 管程流体流速 s m u /789.0012.0)92.9933600/(5.338911=⨯=22137)10085.7/(92.993789.002.0Re 4=⨯⨯⨯=-普朗特数80.4617.010085.71018.4Pr 43=⨯⨯⨯=-./2.397180.42213702.0617.0023.024.08.01m w =⨯⨯⨯=α℃6.1.3 污垢热阻和管壁热阻可取管外侧污垢热阻: ⋅=2000172.0m R so ℃/w 管内侧污垢热阻: ⋅=21000344.0m R s ℃/w6.1.4 传热系数K依式(6-7)有)1(111111oso o o s o R d bd d d R d d K αλα++++=(6-7)=9.5381000172.00225.045025.00025.0020.0025.0000344.0020.02.3971025.01++⨯⨯+⨯+⨯=352.1w/m 2.℃6.1.5 传热面积S233.38351.352102.472m t K Q S m =⨯⨯=∆= (6-8)该换热器的实际传热面积为S pS p =2055)13114()07.07(0025.014.3)(m n N L d c =-⨯-⨯⨯=-π; (6-9) 该换热器的面积裕度为 %6.433.383.3855%100=-=⨯-=SS S H p ; (6-10) 传热面积裕度合适,该换热器能够完成生产任务。