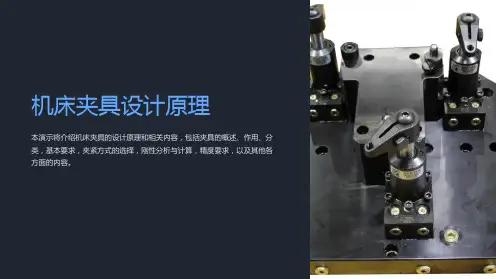

第8章 机床夹具的设计原理

- 格式:ppt

- 大小:4.00 MB

- 文档页数:48

举例说机床夹具的工作原理

机床夹具的工作原理是通过夹持工件固定在机床上,以确保工件在加工过程中保持稳定。

夹具可以根据工件的形状和尺寸进行设计和制造,其工作原理可以分为以下几种类型:

1. 机械夹具:

机械夹具是通过机械力对工件进行固定的夹具。

例如,机床中常见的机械钳、万能钳等。

夹具通过调节夹紧力和工件夹持位置来保持工件固定,通常使用螺杆、手柄等机械手段来实现调节。

2. 液压夹具:

液压夹具通过液压系统提供的液压力来夹紧工件。

工件放置在夹具中,当液压系统施加压力时,夹具的夹紧手段会对工件进行夹持。

液压夹具通常具有较高的夹紧力和精度,适用于大型工件的夹持。

3. 气动夹具:

气动夹具是通过气动力来夹紧工件。

夹具中装有气动真空吸盘或气动缸等气动元件,当气源施加压力时,气动元件会产生相应的力矩,使工件固定在夹具上。

4. 电磁夹具:

电磁夹具是利用电磁力对工件进行夹持。

夹具中装有电磁装置,工件放置在夹具上时,通电时电磁装置会产生磁力使工件保持固定。

以上只是机床夹具工作原理的一些常见类型,实际应用中还有许多其他不同工作原理的夹具。

不同类型的夹具适用于不同的加工需求,可以根据具体情况选择使用。

机床夹具的工作原理

机床夹具是一种用于夹持工件以便进行加工的装置。

它通常由夹爪和夹紧机构组成。

工作原理如下:

1. 夹爪:机床夹具的夹爪可以根据工件的形状和尺寸进行设计和调整。

夹爪通常由可移动的夹持手臂组成,可以通过调节机构进行精确定位。

夹爪的设计应根据工件的特点和加工要求来选择。

2. 夹紧机构:夹紧机构用于夹持和固定工件。

它可以是机械式夹紧机构、气动式夹紧机构或液压式夹紧机构等。

夹紧机构可以通过特定的螺杆或液压系统来实现夹紧力的调整和控制。

3. 调整机构:机床夹具通常还配备有调整机构,用于根据工件的尺寸和形状进行调整。

调整机构可以通过手动操作或自动控制来完成。

它可以控制夹爪的位置、张开度和夹紧力等参数,以确保夹具与工件的高精度匹配。

4. 结构刚性:为了确保加工的精度和稳定性,机床夹具通常具有较高的结构刚性。

它应具备足够的刚性和稳定性,以抵抗工件在加工过程中的各种力或动态负荷。

总之,机床夹具的工作原理是通过夹爪和夹紧机构将工件牢固地固定在加工位置上,以便进行各种形状和尺寸的加工操作。

夹具的设计应考虑工件特点和加工要求,同时还要注重夹具的稳定性和精确性。

机床夹具的种类和结构虽然繁多,但它们的组成均可概括为以下几个部分,这些组成部分既相互独立又相互联系。

机床夹具是机床上用以装夹工件和引导刀具的一种装置。

指专为某一工件的某道工序而专门设计的夹具。

其特点是结构紧凑,操作迅速、方便、省力,可以保较高的加工精度和生产效率,但设计制造周期较长、制造费用也较高。

当产品变更时,夹具将由于无法再使用而报废。

只适用于产品固定且批量较大的生产中。

它与工件的定位基准相接触,用于确定工件在夹具中的正确位置,从而保证加工时工件相对于刀具和机床加工运动间的相对正确位置。

(1) 定位元件定位元件保证工件在夹具中处于正确的位置。

钻后盖上的φ10㎜孔,其夹具上的圆柱销5、菱形销9和支承板4都是定位元件,通过它们使工件在夹具中占据正确的位置(2) 夹紧装置夹紧装置的作用是将工件压紧夹牢,保工件在加工过程中受到外力(切削力等)作用时不离开已经占据的正确位置。

螺杆(与圆柱销合成一个零件)、螺母和开口垫圈就起到了上述作用。

1—钻套2—钻模板3—夹具体4—支承板5—圆柱销6—开口垫圈7—螺母8—螺杆9—菱形销(3) 对刀或导向装置对刀或导向装置用于确定刀具相对于定位元件的正确位置。

钻套和钻模板成导向装置,确定了钻头轴线相对定位元件的位置。

铣床夹具上的对刀块和塞尺为对刀装置。

(4) 连接元件连接元件是确定夹具在机床上正确位置的元件。

夹具体底面为安装基面,保证了钻套的轴线垂直于钻床工作台以及圆柱销的轴线平行于钻床工作台。

因此,夹具体可兼作连接元件。

车床夹具上的过渡盘、铣床夹具上的定位键都是连接元件。

(5) 夹具体夹具体是机床夹具的基础件,通过它将夹具的所有元件连接成一个整体。

(6) 其它装置或元件它们是指夹具中因特殊需要而设置的装置或元件。

若需加工按一定规律分布的多个表面时,常设置分度装置;为了能方便、准确地定位,常设置预定位装置;对于大型夹具,常设置吊装元件等。

机械制造技术基础机床夹具设计原理机床夹具是机械制造过程中非常重要的装置,用于固定和定位工件,确保其在加工过程中的稳定性和准确性。

机床夹具设计原理涉及材料选择、结构设计、力学分析等多个方面,下面将对其中几个关键原理进行详细阐述。

首先,机床夹具的材料选择是影响夹具性能的重要因素之一、夹具要能够承受工件加工过程中产生的各种力和振动,因此夹具材料需要具有足够的强度和刚度。

常见的夹具材料有高强度合金钢、铸铁、铝合金等,具体的选择要根据具体的加工要求和夹持工件的材料来确定。

其次,机床夹具的结构设计要考虑夹紧力的传递和调节原理。

夹具的夹持部分通常由夹紧机构和支撑机构组成。

夹紧机构是夹具中承受夹持力的部分,常用的夹紧机构有螺旋状弹簧、气缸、液压缸等。

在设计中要考虑到夹紧力的大小、传递过程中的变形等因素,以确保夹具的稳定性和可靠性。

另外,机床夹具的定位原理是保证工件加工精度的重要因素。

定位是指将工件放置在夹具上时确保其正确位置的过程。

夹具的定位部分通常由定位销、定位块、定位台等组成。

定位销是夹具中实现工件相对位置固定的关键部件,其设计要考虑到定位的精度和稳定性。

在实际设计中,可以采用多点定位和辅助定位等方法,以提高加工精度和生产效率。

此外,机床夹具的刚度分析也是设计过程中需要考虑的重要问题。

夹具需要具有足够的刚度来抵抗工件加工过程中产生的各种力和振动,以确保加工精度和表面质量。

在设计中需要分析夹具的刚度,考虑各种力和振动对夹具造成的影响,通过合理的结构设计和材料选择来提高夹具的刚度。

除了上述几个关键原理,机床夹具的设计还需要考虑到生产效率、安全性、可维护性等方面的要求。

设计师需要综合考虑多个因素,根据具体的加工要求和生产条件来确定最佳的夹具设计方案。

综上所述,机床夹具设计原理涉及材料选择、结构设计、力学分析等多个方面。

合理的夹具设计可以提高工件加工精度、生产效率和安全性,对于提高机械制造的质量和效益具有重要意义。

摘要我国社会主义现代化要求机械制造工业为国民经济各部门的技术进步、技术改造提供先进、高效的技术装备,它首先要为我国正在发展的产业包括农业、重工业、轻工业以及其它产业提供质量优良、技术先进的技术装备,同时还要为新材料、新能源、机械工程等新技术的生产和应用提供基础装备。

本论文是结合目前实际生产中,通用夹具不能满足生产要求,用通用夹具装夹工件效率低、劳动强度大、加工质量不高,而且往往需要增加划线工序,而专门设计的一种铣床夹具,主要包括夹具的定位方案,夹紧方案、对刀方案,夹具体与定位键的设计及加工精度等方面的分析。

该夹具具有良好的加工精度,针对性强,主要用于拔叉零件铣槽工序的加工。

本夹具具有夹紧力装置,具备现代机床夹具所要求的高效化和精密化的特点,可以有效的减少工件加工的基本时间和辅助时间,大大提高了劳动生产力,有效地减轻了工人的劳动强度。

本夹具能在加工常规零件的时候使质量进一步提升,并降低劳动强度,能在保证产品质量加工精度的同时批量生产,从而降低生产成本。

从而夹具的使用在某种程度上提高实际生产中企业的效益。

因而对夹具知识的认识和学习,在今天显的优为重要起来。

关键词:装备,制造,机床夹具目录摘要 (I)目录 (III)1 机床夹具概论 (1)1.1机床夹具及其功用 (1)1.2工件的定位 (7)1.3定位误差分析 (13)1.4工件的组合定位 (16)2 工件的夹紧 (19)2.1夹紧装置的组成及其设计原则 (19)2.2确定夹紧力的基本原则 (20)2.3夹紧机构的设计要求 (24)3 铣床夹具设计 (26)3.1定位方案 (27)3.2夹紧方案 (31)3.3对刀方案 (31)3.4夹具体与定位键 (31)3.5夹具总图上的尺寸、公差和技术要求 (32)3.6夹具精度分析 (33)4 各类铣床夹具 (35)4.1铣床夹具 (35)4.2典型数控机床夹具 (36)致谢 (40)参考文献 (41)1 机床夹具概论1.1机床夹具及其功用1.1.1机床夹具的概述定位:工件在机床上加工时,为保证加工精度和提高生产率,必须使工件在机床上相对刀具占有正确的位置,这个过程称为定位。

《机械制造工程学》复习题2010第一章金属切削加工基本概念在切削加工时,直接切除工件上多余金属层,使之转变为切屑,以形成工件新表面的运动,称为主运动。

通常主运动的速度较高,消耗的切削功率也较大。

前角是指在主剖面内度量的基面与前刀面间的夹角。

后角是指在主剖面内度量的后刀面与切削平面间的夹角。

主偏角是指在基面内度量的切削平面与进给平面间的夹角。

副偏角是指在基面内度量的副切削刃与进给运动方向在基面上投影间的夹角。

刃倾角是指在切削平面内度量的主切削刃与基面间的夹角。

刀具材料应具备以下性能: (一)硬度 (二)强度和韧性 (三)耐磨性 (四)耐热性 (五)导热性和膨胀系数 (六)工艺性刀具材料的种类很多,常用的有工具钢、高速钢、硬质合金、陶瓷、金刚石和立方氮化硼等。

WC—Co类硬质合金一般用于加工铸铁、有色金属及其合金。

WC—TiC—Co硬质合金则用于高速切削钢料。

第二章金属切削基本原理及应用工件材料的强度、硬度越高,切削时前刀面上的正压力越大,同时,刀—屑接触长度减小,因此,正应力增大,摩擦因数减小,剪切角增大,变形系数减小。

良好屑形的主要标志是:不缠绕、不飞溅,不损伤工件、刀具和机床;不影响工人的操作。

粗车、半精车碳钢与合金钢材料时,在车刀上刃磨适当的卷屑槽,能够得到C形屑。

刀具角度中,增大主偏角,可使切屑变厚变窄,卷曲时弯曲应力增大,容易折断;刀具前角增大时,剪切角增大,因而变形系数减小,切削力显著减小。

前角减小时,可使基本变形增大,有利于断屑;进给量增大时,切屑变厚,卷曲时弯曲应力增大,易断屑。

切削速度增大时,切屑基本变形减小,断屑变得困难。

掌握切削力的变化规律,计算切削力的数值,不仅是设计机床、刀具、夹具的重要依据,而且对分析、解决切削加工生产中的实际问题有重要的指导意义。

主切削力是决定机床主电机功率、设计与校验主传动系统各零件以及夹具、刀具强度、刚度的重要依据。

主偏角对主切削力的影响不大。

刃倾角改变时,将使切削合力的方向发生变化,因而改变各分力的大小。