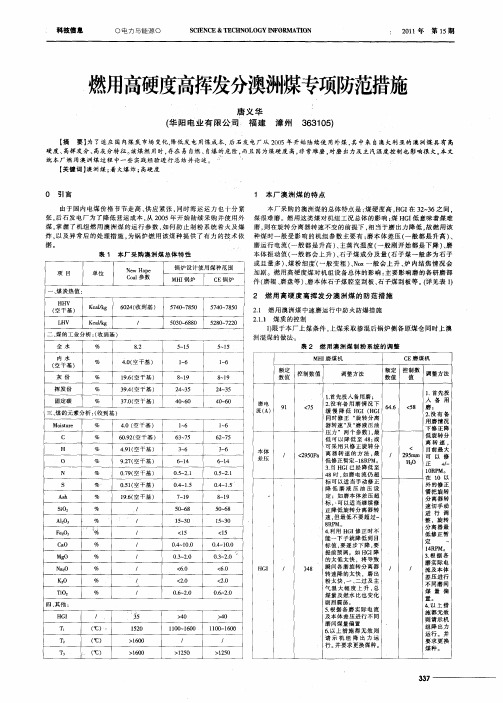

燃用高挥发分、高发热量煤种的安全技术措施

- 格式:docx

- 大小:18.88 KB

- 文档页数:4

安全技术/电气安全关于燃用高挥发份煤的安全技术措施一、防止煤粉爆炸的安全技术措施:(一)、煤粉爆炸机理及引起煤粉爆炸的因素:当可燃性煤粉粒度足够细,飞扬悬浮于空气中,并达到一定浓度,在相对密闭的空间内,遇到足够的点火能量,就能发生煤粉爆炸。

煤粉爆炸是一个瞬间的联锁反应,属于不定常的气固二相流反应,其爆炸过程比较复杂,如果控制不当,容易引起二次爆炸,其危险性巨大。

煤粉的爆炸性与许多因素有关,主要有:1、挥发份含量。

煤粉的挥发分含量越高,产生爆炸的可能性越大,而对于挥发份小于10%的无烟煤,一般可不考虑其爆炸性。

2、煤粉细度。

煤粉越细,爆炸危险性越大,对于烟煤,当煤粉粒径大于100μm时,几乎不会发生爆炸。

3、气粉混合物的浓度。

气粉混合物爆炸的危险浓度在1.2-2.0 Kg/m3之间,在运行中,从便于煤粉输送及点燃考虑,一般还较难避开引起爆炸的浓度范围。

4、足够的点火能量。

制粉系统中的煤粉沉积,往往会因逐渐自燃而成为引爆的火源。

5、气粉混合物中的氧气浓度。

氧气浓度越高,爆炸的危险性越大。

6、气粉混合物流速。

气粉混合物流速低,煤粉有可能沉积。

流速过高可能引起静电火花。

所以气粉混合物流速过高、过低对防爆都不利。

一般气粉混合物流速控制在16--30m/s之间。

7、气粉混合物温度。

气粉混合物温度高,爆炸危险性就大,因此,运行中应根据挥发份高低,严格控制磨煤机出口温度。

8、煤粉水分。

过于干燥的煤粉爆炸危险性大,煤粉水分要根据挥发分、煤粉贮存与输送的可靠性以及燃烧的经济性综合考虑确定。

(二)、防止煤粉爆炸的安全技术措施:1、磨煤机消防蒸汽系统保证正常备用,随时能投入。

2、消除制粉系统积粉死角。

对磨煤机进行内部检查,确认磨煤机出口闸板门关闭严密;消除磨煤机内可能存在的煤粉堆积点。

3、调整磨煤机入口冷、热风门,控制磨煤机入口一次风混合后的温度在160℃-210℃之间。

4、控制磨煤机出口温度在60℃--70℃之间。

5、调整一次风出力,适当提高一次风母管压力到10KPa以上,维持一次风速在30m/s左右,以防止煤粉沉积而自燃,但一次风速又不易维持过高,风速过高,容易产生静电火花而引爆煤粉。

等离子燃烧器壁温高原因分析及应对措施摘要:由于等离子点火技术的经济、安全高效特点,在大型火电机组中得到了广泛应用。

结合等离子实际应用过程中,等离子燃烧器壁温高的现象,分析原因并提出应对措施。

关键词:火电厂;等离子燃烧器;壁温1.引言目前我国燃煤火电发电厂仍是社会的主要电力来源,新建的燃煤机组多采用等离子点火技术,在电厂的等离子燃烧器实际运行中,容易出现结焦、壁温高导致等离子燃烧器烧损,本文将以某电厂等离子燃烧器为例,详细分析等离子燃烧器壁温高原因,同时提出应对措施,保证等离子燃烧器安全运行,为同类型机组的稳定运行提供了参考价值。

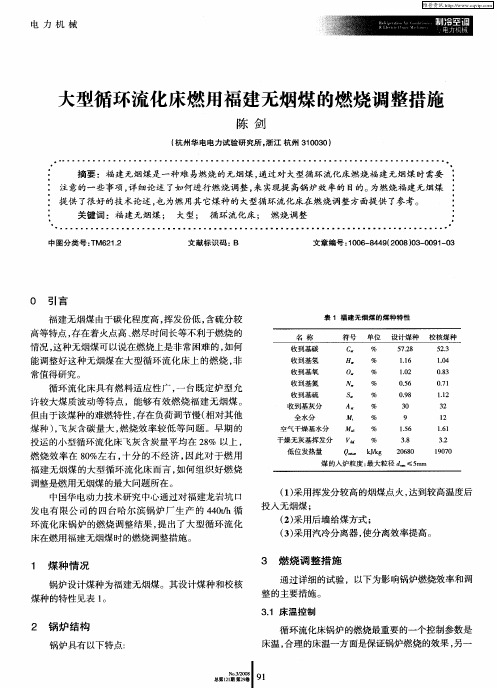

[1]2.等离子燃烧器概述广东大唐国际潮州发电厂锅炉是由哈尔滨锅炉有限责任公司引进三井巴布科克能源公司(Mitsui Babcock EnergyLimited)技术生产的超临界参数变压运行直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。

型号为HG-1900/25.4-YM4。

选用了烟台龙源电力技术有限公司生产的 DLZ-200 型等离子点火装置,配置两台等离子冷却水泵、两台等离子载体冷却风机。

等离子载体风母管压力为10~14kPa,等离子冷却水母管压力为1.2~1.4MPa,电流调整范围为200~375A。

启弧时,电流设定在290~300A,载体风压为8~10kPa,冷却水压力为0.6~0.8MPa。

主要参数见下表3.等离子燃烧器壁温高原因分析及应对措施3.1 煤质影响在燃烧器采用煤种为中高挥发分煤时,容易着火,使得着火距离缩短,在燃烧器出口处就会完全点燃,甚至在燃烧器内部就被点燃,这样就容易造成燃烧器中心壁温超温。

因而在实际应用过程中,若出现燃烧挥发分较高煤种出现等离子燃烧器壁温超温现象时,应采取措施及时对煤种进行更换,合理选煤,避免使用高挥发分煤。

3.2 一次风压的影响提高磨煤机入口一次风压,一次风流量和磨出口风速均增加,相当于增加等离子中心筒冷源,将会使得等离子燃烧器壁温得到有效控制。

[预防煤炭自燃管理措施]防止煤炭自燃的措施有哪些预防煤炭自燃管理措施一、预防煤炭自燃组织措施 1.为切实加强煤炭自燃预防工作的管理,各单位要成立预防煤炭自燃领导小组,明确各级人员的岗位职责和安全职责。

2.各单位要结合本措施梳理完善相关制度,并组织培训和考试。

3.各单位发生煤炭自燃着火情况时,应按本厂矿煤炭自燃现场处置方案立即处理,同时向公司相关职能部门汇报。

二、预防煤炭自燃技术措施 1.各电厂储煤场不得超过设计能力存储。

煤炭进入煤场时,应按煤质的不同分区堆放。

褐煤、高挥发分烟煤及低质烟煤相邻煤堆底边之间应留有不小于10米的距离。

2.各电厂储煤场堆、取煤必须按照“先进先出、烧旧存新、烧热存冷”的原则进行,煤场存煤周期要综合考虑月度电量分配、季节、气温、煤质挥发分、地区、运煤距离等特点,合理控制库存及储煤周期,原则上存放时间不超过一个月。

3.各电厂应针对储煤周期较长或挥发分较高的煤分层压实组堆存放。

有条件时可在煤堆表面披上覆盖物,严格控制煤中水分。

4.各电厂露天煤场堆煤外形以屋脊式为佳,减少阳光照射。

堆煤坡度宜控制在40°-45°,顶部平齐。

煤场每次取煤到底部时,必须清理底煤及死角存煤后才能再次堆煤。

5.各电厂应针对煤炭接卸、转运、储存等区域制定卫生检查及定期清扫标准,撒煤、积尘应及时清理。

6.各电厂应对储煤场制定巡检标准及测温记录,对来煤温度超过45℃时,应堆放在可以直接取用的位置,及时进行配烧。

当温度升高到60℃以上时,应查明原因并立即采取措施。

7.各电厂应加大煤场自动监控设备的维护检修力度,保证设备投入率为100%。

8.各煤矿综采面工作面正常回采过程中,要保持延顶底板割煤,综放工作面要尽量将顶煤放干净,严禁留设设计外的煤柱和顶煤,减少采空区的遗煤;采煤工作必须及时清理两端头浮煤,每割1刀煤,进行1次阻化剂喷洒;采煤工作面必须加强上、下隅角漏风管理,最大程度减少向采空区漏风;机头、机尾采空区垮落不及时要采取退锚、水预裂等方法诱导垮落,或喷灌泥浆、注塑料泡沫等方法隔绝氧气;必须随采煤工作推进逐个及时封闭通往采空区的联巷;采煤工作面回采结束后必须在45天内完全封闭;采空区注浆、注氮设施、设备必须齐全完好,可随时投入使用。

链条炉排对煤种的要求链条炉排燃用挥发分15%以上、热值大于4500kcal/kg、灰熔点高于1260摄氏度、粘结性弱的烟煤最为适宜。

一般水分、灰分增加、挥发分减少对燃料的引燃和燃烧都是不利的。

1、水分:煤中适当的水分可使碎屑和块煤粘在一起,使漏煤和飞灰减少。

另外,水分蒸发可使煤层松动,加大煤粒间的间隙,通风阻力随之减小,有利于通风,起到强化燃烧的作用。

不利的一面是不利于煤的着火,还会使烟气体积增加,使排烟热损失增加。

对于在细粉较多且易粘结的高发热值的煤中掺入适量的水分,不但有利于燃烧,提高锅炉效率,还可减轻煤层的结焦。

2、灰分:灰分增加可使燃烧成分减少,发热量降低,不利于煤的着火和燃烧。

过多的灰渣会阻碍焦炭与空气的接触,也就是阻碍了焦炭的燃烧,增加了燃烧时间,最后导致不完全燃烧损失增加。

燃烧过程中,由于还原作用而产生大量的还原气体,主要是CO,它能将灰渣中的氧化铁还原为氧化亚铁,使原有的灰熔点降低,这就容易在炉排上结焦,影响炉排的正常工作,严重时会使炉排片过热变形和烧坏。

反之,灰分太少,灰渣层太薄,也可能使炉排片过热。

3、挥发分:一般来讲,挥发分含量越高,越容易着火和燃烧。

挥发分含量低,着火困难,在炉排长度有限情况下,燃烧和燃尽的时间就相对减少,机械未完全燃烧损失就增加。

挥发分含量高时,对于炉膛容积热负荷较高的锅炉,由于炉膛容积相对较小,易增加化学未完全燃烧损失。

4、热值:热值较低时,锅炉的出力和效率都会降低。

当燃用热值较低的煤的时候,燃煤量就要加大,炉排速度和煤层厚度就要相应提高,这将不利于燃料的着火和燃尽。

5、粘结性强的煤:粘结性强的煤在炉内受到高温辐射,表面软化熔融,形成板状结焦,使通风不利,严重时会导致燃烧无法连续进行。

6、煤的颗粒度:粒度不一的煤粒,容易堆得结实,水蒸气不易散发出来,热量也不容易传到煤层深处,着火就困难。

并且火床层的阻力增加易产生火口。

关于高挥发分煤燃烧特性的调研分析一、调研结论:煤的高挥发分是有利于锅炉燃烧效率提高的。

目前所规定的锅炉用煤的挥发分为28~37%,主要是为了限制低挥发分煤;煤的挥发分大于37%更有利于点火和燃烧。

工业锅炉中高挥发分煤的燃烧状况优于低挥发分煤,但考虑通常情况下不能保证高挥发分煤的供给,才限定了煤的挥发分小于37%。

锅炉燃烧主要通过燃烧温度、配风和后续脱硫脱硝等方式实现清洁燃烧,燃用高挥发分煤的主要风险是NOx排放量可能会增加。

下面通过文献分析及实验事实进一步明确高挥发分煤在工业锅炉燃烧过程中NOx排放规律。

二、文献分析:我国煤炭储量中低变质烟煤储量丰富,约占32%,尤其是发现内蒙古和陕西的神府-东胜矿区,以及新疆的准东-哈密矿区储存着大量的长焰煤和不黏煤,预计地质可采储量约为5000 亿吨。

其煤质共同特点为挥发分较高,均在33%~45%之间,易着火和燃尽,煤中灰分较少,属于低-特低灰煤,煤灰成分中K,Ca,Na 等碱金属的成分较高,灰熔点较低,普遍低于1200℃,在燃烧过程中易结渣和沾污。

这部分煤中水分差异较大,收到基水分变化范围从10%~30%之间。

高挥发分煤在进入燃烧区域之后迅速升温,释放大量挥发分,能够快速着火燃烧,因而高挥发分煤机组具有燃烧效率高、机组负荷灵活性好的特点。

与此同时燃用高挥发煤的过煤程中也会有一些安全威胁,主要包括高挥发分煤的氧化自燃,甚至是爆炸和低灰熔点的高挥发煤的炉膛结渣和沾污问题。

前者主要是高挥发分煤中氧含量较高,挥发分析出温度较低,而且挥发分释放量大,因而容易在堆积状态下发生自燃和在制粉系统中干燥和输送过程中,由于缓慢释放出挥发分的迅速着火而发生爆炸,因而对于高挥发分煤要合理控制煤粉的堆放和上煤过程,不形成过多的煤粉堆积或者过长的堆积时间。

保证制粉系统的气密性,提高煤粉细度和选择合适的磨煤机出口一次风温;后者主要是由于进入炉膛之后高挥发分煤的释放的大量挥发分迅速着火燃烧使炉膛的温度迅速上升同时产生大量的NOx。

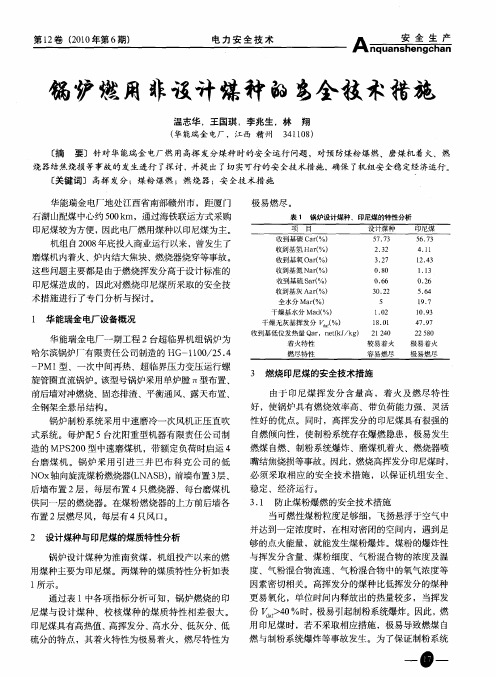

火电厂劣质煤燃烧的问题及技术措施李淑华【摘要】文章通过对劣质煤燃烧特性的分析,提出了采用集中燃烧,改善一、二、三次风的方法,来提高炉膛温度,有利于煤粉着火燃烧,确保机组安全稳定运行.【期刊名称】《内蒙古科技与经济》【年(卷),期】2010(000)015【总页数】2页(P65-66)【关键词】劣质煤;集中燃烧;火电厂【作者】李淑华【作者单位】内蒙古国电能源投资有限公司锡林热电厂,内蒙古,锡林浩特,026000【正文语种】中文【中图分类】TM621.2我国的劣质煤储量丰富,开发和利用劣质煤是我国一项重要的能源政策。

劣质煤的特点:水分高,灰分大,发热量低,挥发分低,着火点高等。

火力发电厂在燃用劣质煤时,一方面,锅炉燃烧不稳,易引起锅炉灭火放炮事故;另一方面,为稳定燃烧需投油助燃,浪费了大量的燃油。

同时,飞灰含碳量增大,锅炉效率降低,经济性差。

此外,还存在燃用劣质煤,使锅炉易结焦,各受热面磨损严重,锅炉运行各参数不稳,运行人员调整工作量增大等问题。

笔者就此对火电厂劣质煤燃烧的影响及其技术改进做初步的论述。

1 采用集中燃烧是烧好劣质煤的有效措施集中燃烧增加了煤粉的浓度,集中了燃烧的挥发物;降低了着火区的过量空气;燃烧中心集中,使火焰温度水平升高,从而提高炉膛温度,有利于煤粉着火燃烧。

由于煤粉高度集中,可能出现着火、燃烧初期氧量不足的问题。

解决方法之一就是在一次风喷嘴内加周界风量。

煤愈差,一次风比例就越小,分散送风、送粉会使射流刚性变差,燃烧不易稳定,不但喷嘴机械强度变差,易发生变形,同时也易出现速度不均,气粉分层等不良现象。

采用集中一次风布置,可通过在喷嘴内加纵向或横向隔板来解决,由于隔板把一次风分割成多个小股射流,使气流扰动增强,同时气流射流刚性也变强,有利于着火燃烧稳定。

2 利于劣质煤的燃烧要控制好一次风量一次风量的大小对煤粉着火燃烧的影响较大,直流燃烧器煤粉着火,主要是依靠射流卷吸周围高温烟气对一次风的气粉混合物进行加热,一次风量愈大,要求加热至着火所需热量愈多,对着火就不利。

燃用高挥发分、高发热量煤种的安全技术措施

由于我公司煤质变化较大,为防止燃用高挥发分、高发热量煤种发生锅炉设备烧损的现象,特制定以下措施:

1#1、2炉燃用高挥发分、高发热量煤种时的措施

1.1燃运一定要做好入炉煤的掺配工作,严禁挥发分高于22%,同时低位发热量又大于21MJ/kg的煤进入#1、2炉。

1.2当接到入炉煤挥发分和低位发热量都较高的通知时,锅炉班长要立即汇报值长。

同时,锅炉运行值班人员每小时对炉四角喷燃器进行检查,若发现起燃点距离喷燃器太近或有结焦现象时,及时增加总一次风量,防止烧坏喷燃器。

1.3加强对各一次风速及风粉浓度的监视与调整,当发现某管一次风速下降,煤粉浓度增加时,应立即减小此给粉机转速,到喷燃器和给粉机处进行检查,发现异常,应停止该给粉机运行,并增大一次风速,增加其他给粉机出力,维持燃烧稳定。

1.4根据煤种变化情况及时对一次风速进行调整:

1.1当煤的挥发份在12~20%时,调整一次风速在25~30m/s;当煤的挥发份在20%以上时,调整一次风速在30~40m/s;当发现煤的挥发份大于22%时,应及时减小给粉机转速,增大一次风速,汇报值长,联系燃料更换煤种。

1.2当煤的挥发份在22%以上时,应适当开启磨煤机入口冷风门,降低磨煤机出口温度,#1、2炉磨煤机出口温度不大于90℃,防止制粉系统爆炸。

1.3当煤的挥发份在22%以上时,应适当降低煤粉仓粉位,保证粉仓各点温度不大于110℃,防止粉仓自燃。

1.4当煤的挥发份在22%以上时,应保持氧量在3~5%,炉膛压力在-50~-100Pa,严禁正压运行。

1.5当发现喷燃器有发红或火焰向外喷时,应立即停止相应的给粉机运行,继续通一次风,将煤粉管道内余粉吹扫干净,同时减小其他给粉机出力,并及时汇报值长,并根据事态发展,决定是否紧急停炉。

1.6当#3、4炉燃用气肥煤时,煤粉炉值班人员要充分做好事故预想。

1.7在投用喷燃器前和停用喷燃器后,应对煤粉管道进行吹扫,防止煤粉管道内有积粉。

1.8发现异常,应及时汇报班长、值长和分场有关人员,并将现象和处理经过详细的记录在值班记录上。

2#3、4炉燃用高挥发分煤时的调整措施

2.1严格控制床温在灰的变形温度下100~200℃,防止床层结焦。

(850℃)

2.2根据床温控制一次风量在18~20万Nm3/h。

2.3增大下二次风风量至5.5~6万Nm3/h,防止下二次风口烧损。

2.4减小上二次风风量维持氧量在3~5%。

2.5根据回料立、斜腿温度,调整高压流化风至一次风调整门,保证一定的回料量。

2.6适当开大床上启动燃烧器冷却风。

2.7增大播煤风风量至8000Nm3/h,增大给煤口密封风风量至6500Nm3/h,防止烧损给煤口。

2.8严禁在投煤后,床温不升、氧量不降的情况下继续投煤。

2.9试投煤时,给煤机出口派专人监视下煤情况,并用秒表监视向炉膛投煤时间90秒。

2.10严格控制下床温达520℃以上时,才能投煤。

2.11增负荷时,确认床温不上升时,再增加给煤量(充分考虑流化床锅炉,负荷变化滞后特点)。

2.12调整风量和给煤量时,要切记少量微调。

2.13当下床温各测点温差大于100℃时,实行再流化方法,确保床温的均匀性,避免结焦。

2.14当发生故障,锅炉MFT后,要确保正常流化状态下,燃料已燃尽,方可减少一次风量或停风机。

若有床下启动燃烧器运行时,锅炉MFT 后,立即开启主热一次风,关闭点火风和混合风门。

2.15及时调整燃烧用风,保证燃烧着火良好。

2.16在停止床下燃烧器时,先微开主热一次风,再停油枪,关闭点火风和混合风门。

2.17在停给煤机前,一定要将给煤机皮带上的煤全部送入炉膛;正常

停炉必须将送入炉膛的煤完全燃烧后再停止风机运行。

2.18当床温低于520℃时,严禁向炉膛内添加给煤;当流化风量低于最低流化风量时,严禁向炉内加煤。

2.19严密监视给煤机内的温度和煤仓料位,防止烟气反窜,烧损皮带。

2.20试投煤90秒后床温不升,立即停止给煤,加强通风5分钟后,再进行下一次投煤。

2.21在汽轮机冷态启动未冲转至3000r/min前,禁止投煤,防止再热汽流量低,而使再热器超温。

2.22#3炉保持床压7~8KPa;#4炉保持床压5~6KPa,防止因床料高下二次风口被烧损。