国内首台DCM900型模块胶轮式运梁车研制成功

- 格式:pdf

- 大小:87.93 KB

- 文档页数:1

本页为作品封面,下载后可以自由编辑删除,欢迎下载!!!精品文档【精品word文档、可以自由编辑!】1.2 主要工作内容……………………………………………………………………1.3 工期要求……………………………………………………………………1.4 主要工程量统计……………………………………………………………………第二章现有生产能力………………………………………………………………生2.1生产能力……………………………………………………………………2.1.1生产能力概述……………………………………………………………2.1.2本年度负荷分析……………………………………………………………2.1.2现有人力资源………………………………………………………………2.2施工场地………………………………………………………………………2.2.1本项目加工场(厂)地……………………………………………………2.2.2本项目预拼装场地……………………………………………………2.2.3本项目涂装厂地……………………………………………………2.2.4主要存放场地……………………………………………………2.2.5运输码头………………………………………………………2.2.6公司总平面布置图及施工场(厂)地面积、环境与条件、………………2.3设备、设施……………………………………………………………………2.3.1钢材预处理设备………………………………………………………2.3.2下料设备130………………………………………………………2.3.3焊接设备………………………………………………………2.3.4主要加工设备………………………………………………………2.3.5起吊转运设备……………………………………………………第三章资源配置及保障…………………………………………………………生3.1本项目资源配置能力概述………………………………………………………3.1.1预处理、下焊能力………………………………………………………3.1.2单元件制造能力………………………………………………………3.1.3分段总成制造能力………………………………………………………3.1.4涂装资源………………………………………………………3.1.5运输保障能力……………………………………………………3.1.6工地焊接能力………………………………………………………3.2投入本工程人员状况………………………………………………………………3.2.1投入本工程管理人员………………………………………………………3.2.2投入本工程施工人员……………………………………………………3.2.3劳动力需求计划表………………………………………………………3.3投入本工程设备…………………………………………………………………3.4投入本工程加工场地、环境与条件布置情况…………………………………3.4.1 施工场地总布置………………………………………………………3.4.2原材料仓库………………………………………………………3.4.3预处理下料场地………………………………………………………3.4.4单元件制造场地………………………………………………………3.4.5钢箱梁组装预拼装场地……………………………………………………3.4.6钢锚梁制造场地……………………………………………………3.4.7钢箱梁涂装场地………………………………………………………3.4.8钢箱梁存放场地布置………………………………………………………3.4.9装船发运场地………………………………………………………3.5生产资源保障……………………………………………………………………3.5.1原材料供应保障……………………………………………………3.5.2运输设备保障………………………………………………………第四章施工准备…………………………………………………………4.1施工准备阶段计划…………………………………………………………………生4.2原材料供应计划……………………………………………………………………生4.3技术准备计划……………………………………………………………………生4.3.1工装设备、设施改造计划……………………………………………………4.3.2工艺试验计划………………………………………………………4.3.3施工图册编制计划……………………………………………………4.4原材料供应及及品质保证………………………………………………………设4.4.1材料采购………………………………………………………4.4.1.1钢材的采购………………………………………………………4.4.1.2焊材的采购………………………………………………………4.4.1.3剪力钉的采购………………………………………………………4.4.1.4高强度螺栓连接副的采购……………………………………………4.4.2复验………………………………………………………设4.4.2.1钢材的复验………………………………………………………4.4.2.2焊接材材料的复验…………………………………………………4.4.2.3高强度螺栓连接副的复验…………………………………………4.4.2.4预处理涂装材料的复验……………………………………………4.4.3材料管理………………………………………………………设4.4.4技术准备………………………………………………………设4.4.5图纸转化………………………………………………………设4.4.6工艺评定………………………………………………………设4.4.6.1焊接工艺评定试验…………………………………………………4.4.6.2切割工艺评定试验…………………………………………………4.4.6.3剪力钉工艺评定试验………………………………………………第五章主梁、索塔制作工艺及现场焊接施工方案………………………………5.1主梁、索塔工程概况………………………………………………………设5.1.1主梁工程概况……………………………………………………………5.1.2索塔工程概况…………………………………………………………5.2主梁的结构特点、制作要点及对策………………………………………………设5.2.1主梁的结构特点…………………………………………………………5.2.2主梁制作要点……………………………………………………………5.2.3主制作重点及对策……………………………………………………5.3施工采用的规范及标准…………………………………………………………设5.4钢材矫正、预处理…………………………………………………………………设5.4.1钢板矫平……………………………………………………………5.4.2钢材预处理……………………………………………………………5.5零件放样及下料………………………………………………………………………设5.5.1 放样…………………………………………………………5.5.2 下料……………………………………………………………5.6零件加工及矫正…………………………………………………………………设5.6.1 零件加工……………………………………………………………5.6.2 矫正……………………………………………………………5.7主梁制作工艺…………………………………………………………………设5.7.1 主梁单元件制造………………………………………………………设5.7.1.1单元件划分及制造工装………………………………………………5.7.1.2顶底板单元件制造…………………………………………………5.7.1.3腹板单元件制造……………………………………………………5.7.1.4横隔板单元件制造………………………………………………5.7.1.5横梁立体单元件制造………………………………………………5.7.1.6风嘴立体单元件制造…………………………………………………5.7.1.7单元件的矫正………………………………………………………5.7.1.8单元件检测及测量方法………………………………………质检5.7.1.9单元件存放………………………………………………5.7.1.10单元件转运………………………………………………5.7.2主梁梁段组装及预拼装…………………………………………………设5.7.2.1胎架制造…………………………………………………………5.7.2.2分离式双主梁段(Z0/Z0A)的组装……………………5.7.2.3 梁段总装制作测量………………………………………………5.7.2.4主梁梁段内厂转运及存放……………………………………5.7.3主梁预拼装工艺……………………………………………5.7.3.1梁段预拼装专用钢墩……………………………………………5.7.3.2梁段的预拼装……………………………………………………5.7.6主梁预拼装质量检验、检测及测量方法………………………质检5.8索塔梁制造工艺……………………………………………………………………设5.8.1索塔的结构特点及制作要点……………………………………………5.8.2索塔的结构特点………………………………………………5.8.2.1索塔制作要点…………………………………………………设5.8.2.2索塔制作重点及对策……………………………………………5.8.2.3组装胎架制作……………………………………………………5.8.2.4索塔的组装………………………………………………………5.8.3索塔的预拼…………………………………………………设5.8.3.1索塔的预拼胎架………………………………………………5.8.3.2索塔的预拼………………………………………………………5.8.4索塔质量检验、检测与测量方法………………………………………质检5.9人行道、桥制作工艺………………………设5.9.1人行道、桥的单元件制作5.9.2人行道、桥的预拼装第六章关键件、关键工序制作工艺………………………设6.1 U型肋制造工艺………………………………………………………6.2塔头锚固段(TA-9)制造工艺6.2.1塔头锚固段(TA-9)单元件制造6.2.2塔头锚固段(TA-9)件的组装6.2.3塔头锚固段(TA-9)件的焊接6.2.4侧锚箱质量检验、检测与测量方法………………………质检6.3主梁锚箱制造工艺6.3.1主梁锚箱构件的装焊………………………………………6.3.2主梁锚箱质量检验、检测与测量方法……………………质检6.4焊缝应力消除………………………………………………………6.5焊接工艺……………………………………………………………………设6.5.1焊材复验……………………………………………………6.5.2焊材保管………………………………………………………6.5.3拟定的焊接方法……………………………………………………6.5.4焊接工艺定试验…………………………………………………6.5.5焊接施工原则性要求…………………………………………………6.5.6单元件、部件的焊接……………………………………………………6.5.6.1顶、底板单元件焊接……………………………………………6.5.6.2腹板单元件焊接6.5.6.3横隔板单元件焊接………………………………………………6.5.6.4横梁单元件焊接6.5.6.5风嘴单元件焊接…………………………………………………6.5.7钢箱梁焊接………………………………………………设6.5.7.1纵焊缝焊接……………………………………………6.5.7.2箱内结构焊接……………………………………………6.5.8人行道、桥的预拼装……………设6.5.9桥面系结构焊接……………设6.5.10产品试板焊接………………………………………………………设6.5.11工地焊接……………………………………………………………设6.5.12焊缝检测…………………………………………………设6.5.12.1焊缝外观检验………………………………………………6.5.12.2焊缝无损检验………………………………………………6.5.12.3焊缝缺陷修补………………………………………………第七章现场焊接施工方案…………………设7.1现场栓接施工原则性要求……………………………7.2现场焊接施工原则性要求………………………………………7.3配合主梁吊装………………………………………………7.4配合索塔吊装………………………………………………7.5现场焊接施工…………………………………………7.5.1主梁的现场焊接施工…………………………………7.5.2索塔的现场焊接施工……………………………………7.5.3工地连接质量检验………………………………………………质检第八章钢箱梁、钢锚梁质量控制…………………………质检8.1主梁、索塔质量精度要求……………………………………………8.1.1主梁、索塔测量………………………………………………8.1.1.1测量人员…………………………………………………8.1.1.2测量器具使用方法……………………………………………8.1.1.3测量技术要求…………………………………………………8.1.2主要工序测量方法………………………………………………第九章附属设施施工方案………………设9.1主梁检查车………………………………………………………9.1.1检查车概况……………………………………………………9.1.2检查车制作及安装工艺………………………………………9.2除湿系统9.2.1除湿系统概况……………………………………9.2.1除湿系统的设计采购及安装方案…9.3桥面系…………………………………………………………………第十章涂装方案………………设第十一章钢结构运输………………生11.1运输概述…………………………………………………11.2运输物量及货物需求一览表………………………………………11.2.1 运输物量………………………………………………………11.2.2 货物需求一览表………………………………………………………11.3 运输工具的选型………………………………………………………11.4主梁及索塔的装船……………………………………………………………设11.4.1主梁装船方式………………………………………………………11.4.2索塔的装船…………………………………………………………11.4.3梁段支撑及捆扎………………………………………………………11.5运输线路………………………………………………………………生11.6运输计划…………………………………………………………………生11.7运输目标…………………………………………………………………生11.8安全运输保障措施………………………………………………………安技11.9环保措施…………………………………………………………………安技11.10应急措施…………………………………………………………………安技…11.11运输船舶定位及配合吊装方案……………………………………………生11.11.1现场水域状况……………………………………………………………生11.11.2运输船舶定位方式……………………………………………………生11.11.3运输船舶配合吊装……………………………………………………生第十二章工期安排及工期质量安全保证措施………………………………生12.1施工总体进度及目标…………………………………………………12.2施工进度计划……………………………………………………12.2.1施工总体进度计划编制说明……………………………………12.2.2制造总体进度重大节点说明………………………………12.3钢结构各工序物量安排表………………………………………12.4主梁组装及预拼轮次计划安排………………………………………………12.5索塔制造及预拼计划安排………………………………………………12.6工期保证措施………………………………………………………12.6.1组织机构措施及对项目经理部的管理………………………12.6.1对项目信息管理的措施12.6.2配置充裕生产资源………………………………………………12.6.3充分发挥大型企业的人才资源优势………………………………12.6.4对关键工期线路、技术、流程有效控制………………………12.6.5优化施工方案,攻克技术难关…………………………………12.6.6确保机械设备的数量及完好率…………………………………12.6.7项目成本控制和目标管理…………………………………………12.6.8确保材料、构件、设备、保质保量按计划到位……………………12.6.9严格质量、安全管理………………………………………12.6.10加强施工计划管理,协调各方关系…………………………12.6.11完善考核、奖罚制度………………………………………12.7工地施工计划安排及资源配置………………………………………12.7.1工地施工项目概述……………………………………………12.7.2工地施工计划………………………………………………12.7.2.1计划编制依据…………………………………12.7.2.2工地主要施工计划……………………………………12.7.3工地施工资源配置………………………………………………第十三章主梁、索塔的制作质量保证措施………………………………质检13.1质量保证体系……………………………………………………………13.1.1概述………………………………………………………………13.1.2工程质量方针和质量目标………………………………………13.2质量检验、试验系统的控制…………………………………………13.2.1检测试验手段……………………………………………………13.2.2生产过程检验控制…………………………………………13.3编制检验和试验计划书…………………………………………………13.4监理工程师的检查……………………………………………………13.5质量监督和考核……………………………………………………13.6质量控制要素…………………………………………………………13.6.1人员控制………………………………………………………13.6.2生产设备和工艺装备控制………………………………………13.6.3材料控制…………………………………………………………13.6.4技术、图样的控制………………………………………………13.6.5环境控制……………………………………………………13.6.6监视和测量控制……………………………………………13.7主要工序质量控制………………………………………………………13.7.1钢板校平、预处理工序质量控制………………………………………13.7.2下料、加工工序质量控制………………………………………………13.7.3单元件制作质量控制……………………………………13.7.4主梁、索塔组装及预拼装质量控制…………………………………13.7.5焊接质量控制…………………………………………………13.7.6产品防护、交付的控制…………………………………………………13.7.7工地质量控制………………………………………………13.8不合格品控制………………………………………………………13.9纠正预防措施…………………………………………………………13.10成品验收和工程资料的控制……………………………………………………第十四章全过程的安全保证措施……………………………安技14.1安全保证体系…………………………………………………………14.2厂内制造安全保证措施………………………………………………14.2.1主梁制造安全保证措施………………………………………………14.2.2索塔式起重机制造安全保证措施……………………………………---------------------------------------------------------------------------------------------------------------------------------------------- 14.3梁段转运安全保证措施………………………………………………14.4配合工地吊装安全保证措施…………………………………………14.5配合涂装安全保证措施……………………………………………14.6防火安全…………………………………………………………14.7可能出现的应急事故及处理措施14.8文明施工……………………………………………………………14.9季节性施工安全保证措施……………………………………………14.10检查与纠正………………………………………………………………14.11环境保护保证措施……………………………………第十五章后续服务的承诺………………………生15.1项目竣工验收阶段的管理和承诺15.2项目保修阶段的管理和承诺11。

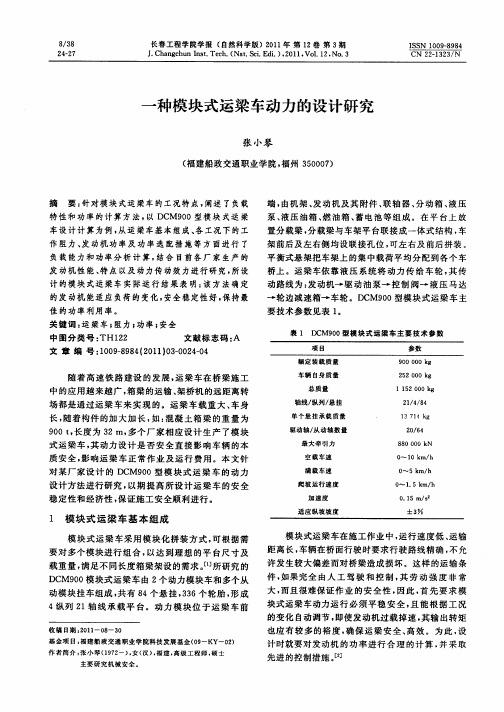

铁路客运专线DCY900型运梁车研制与应用吴耀辉;陈浩;张志华;马少群;章元瑞【摘要】介绍DCY900型运梁车的组成和功能特点以及为满足客运专线900 t箱梁的运输施工需要采用的关键技术.【期刊名称】《铁道标准设计》【年(卷),期】2008(000)003【总页数】4页(P16-19)【关键词】铁路客运专线;运梁车;液压悬挂;电液控制;整孔箱粱【作者】吴耀辉;陈浩;张志华;马少群;章元瑞【作者单位】郑州大方桥梁机械有限公司,郑州,450005;郑州大方桥梁机械有限公司,郑州,450005;郑州大方桥梁机械有限公司,郑州,450005;郑州大方桥梁机械有限公司,郑州,450005;郑州大方桥梁机械有限公司,郑州,450005【正文语种】中文【中图分类】U445.321 概述2004年,针对国内铁路客运专线900 t双线整孔预制箱梁的运输施工需要,郑州大方桥梁机械有限公司研制了国内首台完全拥有我国独立自主知识产权的DCY900D型轮胎式运梁车,该车具有独立转向功能,能够实现直行、横行、斜行、八字转向、半八字转向、中心回转和摆转等多种运动模式,该研制项目被列为2003年度国家863科技攻关计划课题。

作为国内第一台900 t样车(图1),2004年6月通过国家级型式试验并取得国家质量技术监督总局颁发的制造许可证,2005年该车与我公司同时研制的DF900D型导梁定点起吊式架桥机一起投入武广铁路客运专线施工。

图1 DCY900D型独立转向运梁车重载(1 000 t)试验根据国内铁路客运专线900 t箱梁运架施工特点以及用户需求,我公司又陆续研制了DCY900L型连杆转向运梁车和DCY900型半独立转向运梁车。

DCY900L型连杆转向运梁车采用连杆转向技术(图2),运动模式只有直行和八字转向,与DCY900D型独立转向运梁车相比没有了横行、斜行、半八字转向、中心回转和摆转等运行模式,但该车价格较低(比DCY900D型独立转向运梁车低10%左右),适用于架桥机对喂梁要求不高并且运梁作业线路较好的施工环境。

中集通华:引领专用车行业第三次变革作者:纪鹏飞来源:《专用汽车》 2018年第9期扬州中集通华专用车有限公司(以下简称中集通华)总经理刘洪庆压根没有想到,两年前中集通华实验性质的一小步,却迈出了行业的一大步。

“数模化设计、自动化生产、数字化管理,以生产汽车的方式生产半挂车”,中集通华将这一“梦想”照进现实。

26年前,中集通华结束半挂车手工作坊式生产,将等离子切割、埋弧焊、涂装等生产工艺引进专用汽车行业,推出第二代半挂车生产线并影响至今。

近日,中集通华超级麦哲伦数字化产线经过艰苦攻关终于落成,颠覆了专用汽车行业劳动密集型的制造模式和管理模式,将数字化和智能化有机融合,标志着国内第三代专用汽车生产线落成。

技术升级和自我转型需要中集通华数字化工厂不仅是中集车辆集团三个“灯塔项目”中投资最高的,而且创下了迄今为止专用汽车行业设备投资的新纪录。

“我很庆幸由于我们的重视、团队的共同努力,项目落户扬州并且取得成功。

”刘洪庆在接受本刊采访时表示,从中标数字化教导车间项目到落地,期间经历了很多困难,在专用汽车领域创造了多个第一,这个项目汇集了中集车辆集团的顶尖技术力量,大家发挥集体智慧,颠覆了专用车行业劳动密集型的制造模式。

中集通华作为专用汽车行业的领军企业,为什么会花巨资进行生产线革新?刘洪庆说,主要是对技术升级和自我转型的需要。

“1992年中集通华开业后,结束半挂车手工作坊式生产,将等离子切割、埋弧自动焊、旋转焊接、涂装等生产工艺引进专用汽车行业,推出第二代半挂车生产线并影响至今。

如今这条生产线相比同行已经没有竞争力,虽然局部进行过升级,但是并没有整体进行改造。

与此同时中国的人口红利消失以后,企业用工成本的压力逐渐增大,专用汽车的生产环境对年轻人的吸引力逐渐降低,再加上中集车辆东莞灯塔工厂取得成功,在自动化生产方面提供了有益的借鉴,因此我们着手打造中集通华的灯塔项目。

”刘洪庆说,从建厂至今,中集通华能发展到今天,一直都是靠产品创新赢得市场引领行业,希望通过此次生产线的革新能倒逼产品技术进步。

900吨运梁车目录1.总体布置 (1)2. 车架结构 (1)3.驮梁台车 (2)4. 液压悬挂 (2)5 动力系统 (4)6.液压系统 (5)7.电气系统 (6)8.制动系统 (10)9.转向系统 (11)10.驾驶室 (12)11 TLC900主要技术特点 (13)1.总体布置整车由车架、枕梁、液压悬挂、动力系统、液压系统、电气系统、控制系统、制动系统、转向系统及驾驶室等部件组成。

TLC900运梁车发动机后置,车架主梁中置,2纵列16轴线;每轮轴2车轮,共64轮;5.5轴线驱动,共22轮。

轮胎采用上海双钱26.5R25无内胎充气轮胎,使接地面积增大从而使轮胎的接地压力尽可能地减小;采用液压悬挂、液压驱动、液压制动、电液转向,主要液压元件选用进口国际知名产品;控制系统采用现场总线控制模式,前后端设置相同配置的驾驶室,主要电气控制元件选用芬兰产品。

混凝土预制箱梁在运输过程中必须防止受扭,由于运梁车的液压悬挂采用分组串通,形成等腰三角形的三点支承,并且箱梁为对称截面,只要在装载时保证其几何中心与运梁车中心一致,便不会产生轴向扭矩。

喂梁时,支承由静定的三点转换成超静定的多点,大大增加了支撑稳定性,降低车架主梁的弯矩;同时由于是静止地从静定换成超静定,支承反力并没发生变化,因此仍能保持箱梁的受力状态。

2. 车架结构车体由1根主梁和32根横梁组成,纵梁和横梁为箱型结构,采用低合金结构钢Q345C,具有强度高,承载力大的特点;每根横梁独立分段,主梁沿纵向分成3段,各分段采用高强度螺栓连接;主梁最大分段长12.6m,重33t。

通过高强螺栓与主梁在设置法兰位置连接,分解后的单元外形尺寸满足公路、铁路运输要求。

3.驮梁台车车架通过驮梁台车与前固定支撑承托混凝土箱梁,前固定支撑置于前端横梁上。

驮梁台车设有8个钢轮,由电机驱动链轮带动钢轮沿车架纵梁上的钢轨移动,与架桥机实现同步动作。

运梁过程可以机械锁止,同时设置运行限位装置,防止驮梁台车冲出运梁车平台。

0引言受现浇梁、高压线迁改和下部重难点施工等进度影响,900t箱梁架设工期常被压缩,为按期完成架梁任务,单方向架梁是行之有效的措施,为增加箱梁运输能力,将一台运梁车增加为两台及以上,运梁车会车常采用平台法或地面提升机提升法,该两法的基础设置及拼装均需要征用临时用地,而且会车位置固定,尤其遇有特长桥单向运距12km以上时,固定点会车就无法充分发挥运梁车功效,为突破上述会车局限,选择既能满足会车又能实现会车地点移动的方案成为提高运梁效率的关键。

1工程概况连徐铁路IV标邳州梁场位于邳州特大桥710#~717#墩左侧,共承担660孔900t箱梁预制架设任务,最远架设里程18km,原计划架梁工期510d,施工过程中由于外界环境影响,实际架梁工期压缩至340d,依据工期及运距推算,需两台运梁车24h作业才可完成架梁任务。

同时,存在现场征地难度大且费用高、线路右侧紧靠陇海铁路等施工难题。

实现安全、高效进行两运梁车会车是架梁工作难点所在。

2方案比选2.1平台会车法用钢架于计算会车位置桥梁一侧搭设92.48m×10m平台,平台与桥面铺设120b型钢加10mm钢板,平台处箱梁翼缘板部分设置钢筋补强,箱梁翼缘板下打设钢管桩支撑,平台搭建后进行预压。

两运梁车会车时,空载运梁车先驶入平台等待,重载运梁车运梁通过后,空载运梁车再驶出平台。

存在施工成本大、占用临时用地、会车点固定等不足。

2.2地面提升机会车法用钢墩和钢梁于计算会车位置拼装跨墩龙门吊。

会车时,龙门吊将空载运梁车提升一定高度,重载运梁车驮运900t箱梁从其下穿行通过。

存在增加跨墩龙门吊成本高、会车点固定等缺点。

2.3桥面提升机会车法提升机放置于桥面上,采用与地面提升机相似的垂直提升会车法。

并且随着架梁进度向前延伸,提升机可相应转场至最佳会车位置。

桥面提升机会车法即可很好地克服上述局限,并可随时变换最佳会车位置。

3总体设计方案概述①设计制作O型框架提升机,高度空间满足两台运梁车加箱梁高度,宽度空间满足箱梁宽度限界,下部两支撑点设于箱梁最大承力腹板处。

1973年9月,中央决定在沧州建设一座年产30万吨合成氨的化肥厂。

在进口设备中,有39件超长、超宽、超重。

最长的57米,最大直径5.5米,最重的326吨。

其中有5件,铁路无法承运,唯一的办法是用400吨公路平板车运输。

但是,国内没有这样大的平板车。

靠进口,不仅要付出几百万元外汇,而且交货时间长,拖延建厂时间。

因此,国家计委、国家建委、燃化部、交通部和省委、地委做出决定,由沧州地区制造,以沧州市为主造,并在1973年9月30日批准了超限大件运输方案。

这样,上级就把制造载重400吨公路平板车这一任务交给了沧州市。

沧州市委领导带领广大干部职工,攻坚克强,没有技术创造技术,没有条件创造条件,在全国各地协作单位的帮助下,硬是凭着一腔为祖国奉献的热血,奇迹般地在99天就生产出载重400吨公路平板车,圆满完成这一光荣而艰巨的重任。

接受任务挑重担1974年1月2日,沧州化肥厂开工建厂动员大会召开,地委代理第一书记张屏东、副书记阎国均、市委副书记刘怀忠到会讲话,从此拉开了沧州化肥厂建厂的序幕,同时研制400吨公路平板车的任务也提上了领导的议事日程。

为了加强具体领导,经地委批准,1月10日,沧州市委成立了“制造400吨公路平板车会战指挥部”,市委副书记刘怀忠任主任,市委常委贾跃华、张文戏等13人任副主任,从市革委有关部门抽出一批干部和交通局正副局长,组成指挥部办公室。

还从30多个企事业单位抽调了107名思想作风过硬、有一定技术水平的工人、技术人员,集中到指挥部,组成装配队伍,负责总装。

1月14日,沧州市委召开了由各行各业代表参加的制造400吨公路平板车誓师大会,会上提出了“抓大事、促大干,全市人民总动员,‘五一’开出大板车,誓为祖国做贡献”的战斗口号。

市委关于组织制造400吨公路平板车大会战的决议和广大群众见面后,全市人民欢欣鼓舞,决心为支援化肥厂建设,支援农业大上做贡献,各行各业的广大群众也纷纷请战。

会战指挥部一天时间就收到决心书、请战书70多份。