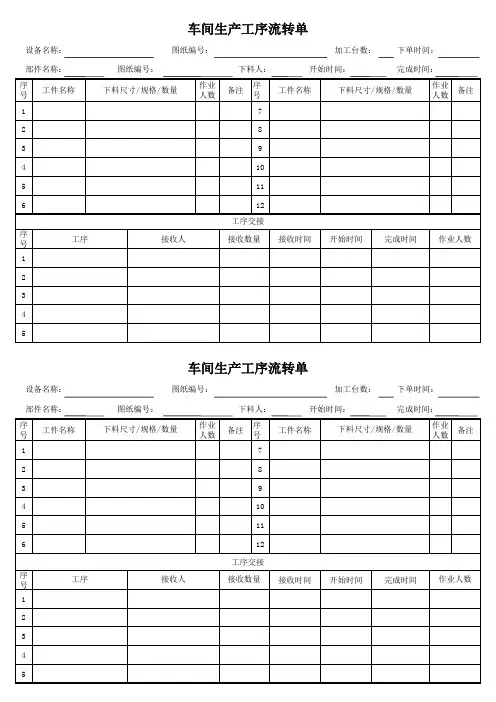

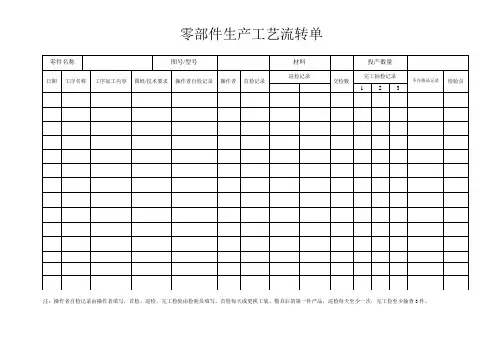

零部件生产工艺流转单

- 格式:doc

- 大小:94.00 KB

- 文档页数:2

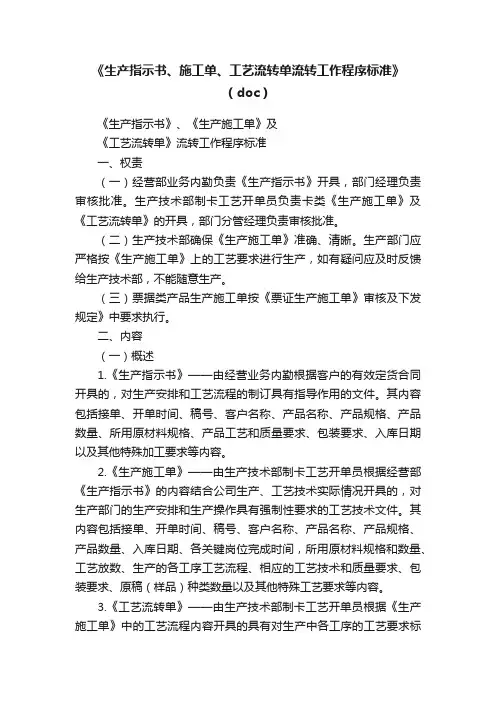

《生产指示书、施工单、工艺流转单流转工作程序标准》(doc)《生产指示书》、《生产施工单》及《工艺流转单》流转工作程序标准一、权责(一)经营部业务内勤负责《生产指示书》开具,部门经理负责审核批准。

生产技术部制卡工艺开单员负责卡类《生产施工单》及《工艺流转单》的开具,部门分管经理负责审核批准。

(二)生产技术部确保《生产施工单》准确、清晰。

生产部门应严格按《生产施工单》上的工艺要求进行生产,如有疑问应及时反馈给生产技术部,不能随意生产。

(三)票据类产品生产施工单按《票证生产施工单》审核及下发规定》中要求执行。

二、内容(一)概述1.《生产指示书》——由经营业务内勤根据客户的有效定货合同开具的,对生产安排和工艺流程的制订具有指导作用的文件。

其内容包括接单、开单时间、稿号、客户名称、产品名称、产品规格、产品数量、所用原材料规格、产品工艺和质量要求、包装要求、入库日期以及其他特殊加工要求等内容。

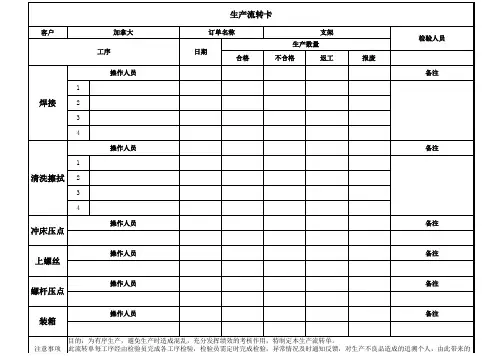

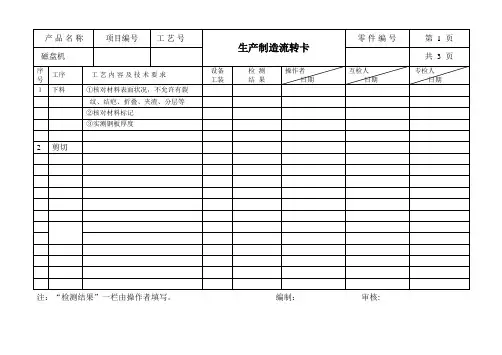

2.《生产施工单》——由生产技术部制卡工艺开单员根据经营部《生产指示书》的内容结合公司生产、工艺技术实际情况开具的,对生产部门的生产安排和生产操作具有强制性要求的工艺技术文件。

其内容包括接单、开单时间、稿号、客户名称、产品名称、产品规格、产品数量、入库日期、各关键岗位完成时间,所用原材料规格和数量、工艺放数、生产的各工序工艺流程、相应的工艺技术和质量要求、包装要求、原稿(样品)种类数量以及其他特殊工艺要求等内容。

3.《工艺流转单》——由生产技术部制卡工艺开单员根据《生产施工单》中的工艺流程内容开具的具有对生产中各工序的工艺要求标准实施情况和产品质量是否合格起监督和确认责任人作用的工艺文件。

其内容为稿号、首批投产日期、产品名称、各工序名称、完成时间、完成者签名、自检结果、首检签名。

(二)流转和控制程序1.经营业务内勤接单后要求在两小时内开具《生产指示书》,同相关的资料或样品一起交部门经理审核签字后,分别发给生产技术部制卡工艺开单员和总调各一份。

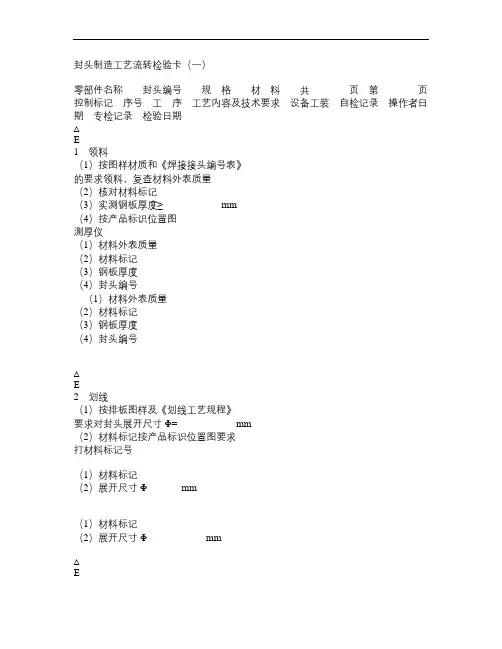

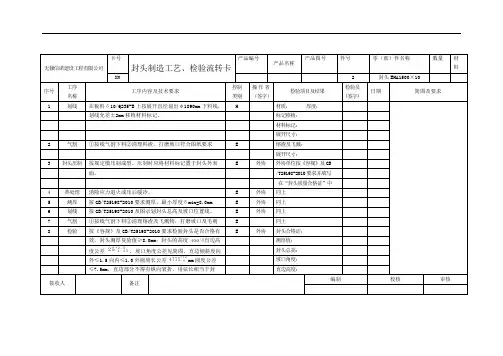

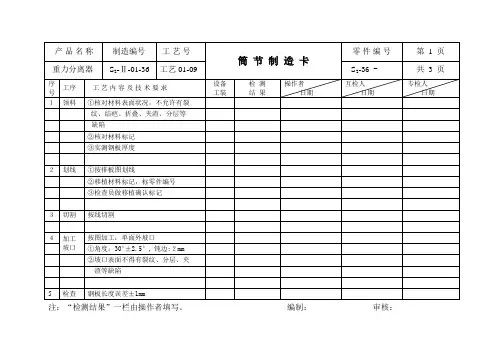

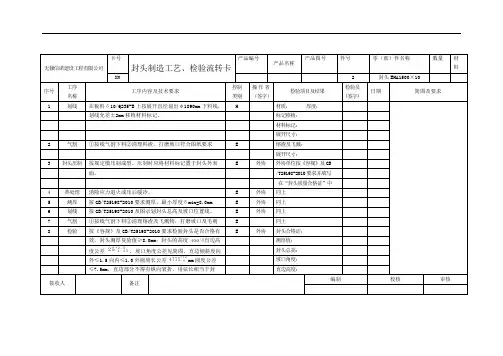

封头制造工艺流转检验卡(一)零部件名称封头编号规格材料共页第页控制标记序号工序工艺内容及技术要求设备工装自检记录操作者日期专检记录检验日期△E1 领料(1)按图样材质和《焊接接头编号表》的要求领料,复查材料外表质量(2)核对材料标记(3)实测钢板厚度≥ mm(4)按产品标识位置图测厚仪(1)材料外表质量(2)材料标记(3)钢板厚度(4)封头编号(1)材料外表质量(2)材料标记(3)钢板厚度(4)封头编号△E2 划线(1)按排板图样及《划线工艺规程》要求对封头展开尺寸Φ= mm(2)材料标记按产品标识位置图要求打材料标记号(1)材料标记(2)展开尺寸Φ mm(1)材料标记(2)展开尺寸Φ mm△E3 下料(1)按《划线下料矫正切割工艺规程》要求按线下料。

(2)清理科渣、毛刺。

(3)下料尺寸允差mm 氧乙炔割炬(1)清理割渣(2)下料尺寸(1)清理割渣(2)下料尺寸△E4压制成型外协封头压制成型△E5 检验(1)检查封头编号(2)检查封头材料标记(3)检查外协封头内外表面质量无裂纹重皮等缺陷(4)检查封头几何尺寸和表面形状a、封头内表面形状偏差≤ mmb、封头最大最小直径偏差e≤ mmc、封头总高度≥ mmd、封头最小厚度≥ mm样板测厚仪(1)封头编号(2)材料标记(3)内外表面质量a、内表面形状偏差mmb、最大最小内直径差mmc、封头总高度mmd、直边部分皱折深度mme、封头最小厚度mm封头制造工艺流转检验卡(二)零部件名称封头编号规格材料共页第页控制标记序号工序工艺内容及技术要求设备工装自检记录操作者日期专检记录检验日期△E1 封头检验(1)检查封头编号(2)检查封头材料标记(3)检查外协封头内外表面质量,无裂纹无重皮等缺陷(4)封头总高度≥ mm(5)封头最小厚度≥ mm样板测厚仪(1)封头编号(2)材料标记(3)内外表面质量(4)封头总高度mm(5)封头实测最小厚度mm(1)封头编号(2)材料标记(3)内外表面质量(4)封头总高度mm(5)封头实测最小厚度mm△E2 封头齐边(1)按图样尺寸及工艺要求对封头端面进行齐边(2)清理熔渣(3)封头总高度mm(4)封头直边高度mm氧乙炔割炬齐边机(1)清理熔渣(2)封头总高度mm(3)封头直边高度mm(1)清理熔渣(2)封头总高度mm(3)封头直边高度mm△E3 加工坡口按《产品焊接工艺规程》要求的角度钝边内坡口并清理坡口熔渣坡口里面不得有裂纹分层来件渣等缺陷坡口角度。

注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:。

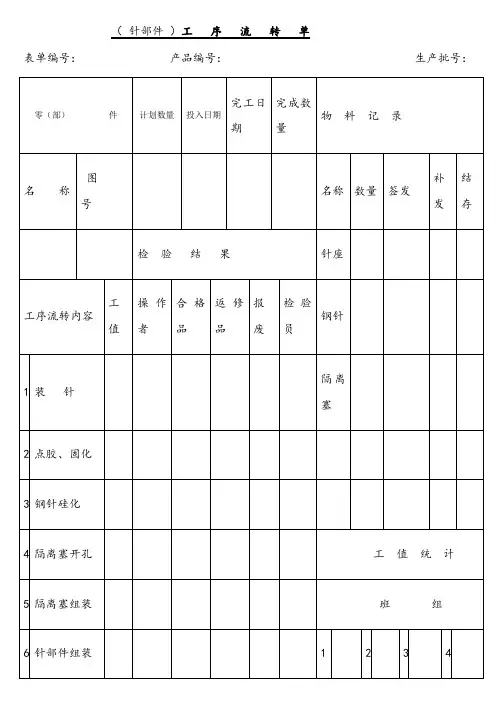

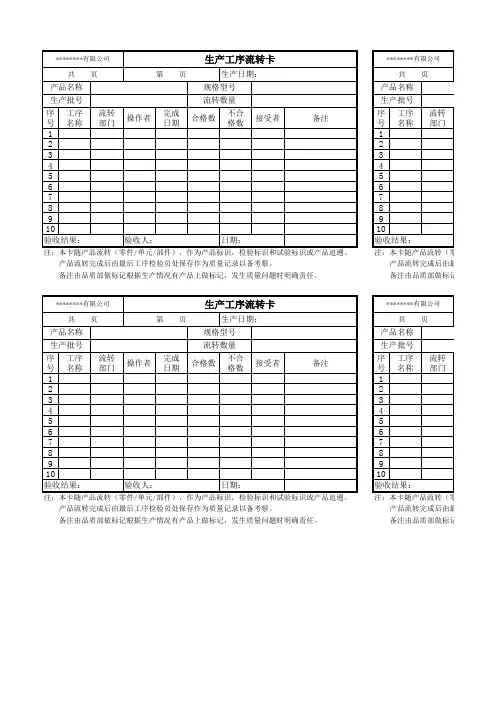

产品流转完成后由最后工序检验员处保存作为质量记录以备考察。

产品流转完成后由最后 备注由品质部做标记根据生产情况有产品上做标记,发生质量问题时明确责任。

备注由品质部做标记根 产品流转完成后由最后工序检验员处保存作为质量记录以备考察。

产品流转完成后由最后 备注由品质部做标记根据生产情况有产品上做标记,发生质量问题时明确责任。

备注由品质部做标记根

由最后工序检验员处保存作为质量记录以备考察。

标记根据生产情况有产品上做标记,发生质量问题时明确责任。

由最后工序检验员处保存作为质量记录以备考察。

标记根据生产情况有产品上做标记,发生质量问题时明确责任。

零件名称图号/型号材料投产数量

日期工序名称工序加工内容图纸/技术要求操作者自检记录操作者首检记录巡检记录

交检数

完工抽检记录

不合格品记录检验员

1 2 3

注:操作者自检记录由操作者填写,首检、巡检、完工检验由检验员填写,首检每天或更换工装、模具后的第一件产品,巡检每天至少一次,完工检至少抽查3件。

注:操作者自检记录由操作者填写,首检、巡检、完工检验由检验员填写,首检每天或更换工装、模具后的第一件产品,巡检每天至少一次,完工检至少抽查3件。

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制: 审核:

注: “检测结果”一栏由操作者填写. 编制: 审核:

注:“检测结果"一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制: 审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果"一栏由操作者填写. 编制:审核:

注:“检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写. 编制:审核:

注: “检测结果”一栏由操作者填写。

编制: 审核:

注: “检测结果”一栏由操作者填写。

编制:审核:

注:“检测结果"一栏由操作者填写。

编制:审核:

注:“检测结果”一栏由操作者填写。

编制: 审核:

注: “检测结果”一栏由操作者填写. 编制:审核:

注:“检测结果"一栏由操作者填写. 编制: 审核:

注: “检测结果"一栏由操作者填写。

编制:审核:

注: “检测结果"一栏由操作者填写。

编制:审核:。

零件名称图号/型号材料投产数量

日期工序名称工序加工内容图纸/技术要求操作者自检记录操作者首检记录巡检记录

交检数

完工抽检记录

不合格品记录检验员

1 2 3

注:操作者自检记录由操作者填写,首检、巡检、完工检验由检验员填写,首检每天或更换工装、模具后的第一件产品,巡检每天至少一次,完工检至少抽查3件。

注:操作者自检记录由操作者填写,首检、巡检、完工检验由检验员填写,首检每天或更换工装、模具后的第一件产品,巡检每天至少一次,完工检至少抽查3件。