《GDT检具设计》

- 格式:pdf

- 大小:4.42 MB

- 文档页数:178

美国/欧洲几何尺寸和公差(GD&T)高级培训培训对象:项目经理,设计、质量,工艺和制造工程师,质量检验员。

直接负责准备PPAP 的人员或APQP小组成员。

课程信息:工程图纸和公差(Engineering Drawing/Tolerance)工程图纸(Engineering Drawing)尺寸标注介绍(Dimensioning)尺寸标注标准(Dimensioning Standard)GD&T介绍、符号和缩写历史,目的,范围GD&T符合比较(ANSI/ISO)测量单位公差表示方法暗含垂直关系GD&T与传统坐标的关系和差异GD&T 层次(GD&T Hierarchy)零件配合符号和缩写基准(Datum)基准的定义, 基准形体(Feature)基准和尺寸波动关系基准参考框(Datum Reference Frame)基准次序(Datum Precedence Order)基准模拟(Datum Simulator)符号位置(Symbol Placement)基准目标(Datum Target)基准点(Datum Target Point)基准线(Datum Target Line)基准区域(Datum Area)基准指导(Datum Guidline)自由状态(Free State)基准偏移(Datum Shift)基准应用RFS (Datum RFS)基准应用MMC (Datum MMC)形体控制框(Feature Control Frame)目的(Purpose)符号(Symbol)基准形体参考(Datum Feature References)材料原则对实体基准参考的影响(Material Condition on FOS Datum Reference)基准次序和材料原则的影响(Datum Sequence and Material Condition)形体控制框类型(Types of Feature Control Frame)规则:(Rules)形体尺寸#1, #2 (Rule #1, #2)公差补偿(Bonus Tolerance)尺寸波动(Variation of Dimension)形状波动(Variation of Form)实体条件(Virtual Condition)公差补偿(Bonus Tolerance)形状公差(Form)平面度(Flatness)定义和要求(Definition, Requirements)直线度(Straightness)定义和要求(Definition, Requirements)直线度-轴(Axis –RFS)直线度-轴(Axis –MMC)直线度-中心面(Center Plane - RFS)直线度-中心面(Center Plane - MMC)圆度(Roundness)定义和要求(Definition, Requirements)圆度: 圆柱和圆锥(Cylinder or Cone)圆度: 球(Sphere)圆度: 柔性零件(Nonrigid Parts)圆柱度(Cylindricity)定义和要求(Definition, Requirements)方位(Orientation)垂直度(Perpendicularity)定义和要求(Definition, Requirements)垂直度-面(Plane Surface)垂直度-线和面(Line and Plane Surface)垂直度-中心面(Center Plane)垂直度-轴(Axis)垂直度-销和凸台: RFS (Pin or Boss: RFS)垂直度-销和凸台: MMC (Pin or Boss: MMC) 垂直度-零公差: MMC (Zero Tolerance at MMC) 平行度(Parallelism)定义和要求(Definition, Requirements)平行度: 面(Parallelism: Plane)平行度: 轴(Parallelism: Axis)平行度: 轴和面(Parallelism: Axis and Plane) 角度(Angularity)定义和要求(Definition, Requirements)角度: 面(Angularity: Plane)角度: 线(Angularity: Line)角度: 轴(Angularity: Axis)角度: 线面(Angularity: Axis and Plane)相切平面(Tangent Plane)位置(Position)定义和要求(Definition, Requirements)位置度规定: 孔(Hole)位置度规定: 实体(FOS)位置度规定: 双边公差(Bidirection Tolerance)位置度规定: 延长孔(Elongated Hole)位置度规定: 延伸公差(Projected Tolerance)课程内容位置度规定: 长孔(Long Holes)位置度规定: 球(Sphere)位置度规定: 长圆孔阵列(Slot Patterns)同轴度(Coaxiality)同心度(Concentricity)复合位置( Composite Position)对称度(Symmetry)跳动度公差(Runout Tolerance)定义和要求(Definition, Requirements)跳动度: 基准直径(To Datum Diameter)跳动度: 共线基准直径(To Collinear Datum Diameter)全跳动度(Total Runout):固定和松动紧固(Fixed and Floating Fasteners)松动紧固(Fixed Fasteners)固定紧固(Floating Fasteners)轮廓(Profile)定义和要求(Definition, Requirements)线轮廓(Profile of Line)线轮廓-双边公差(Bilateral Tolerance)线轮廓-单边公差(Unilateral Tolerance)线轮廓-全部周边(All Around)面轮廓(Profile of Surface)面轮廓-不规则形状(Irregular Feature)面轮廓-锥体(Conical Feature)面轮廓-锥体(Conical Feature)面轮廓-共面(Coplanarity Surface)面轮廓-多面(Multiple Surface)复合轮廓(Composite Profile)GD&T功能检具设计案例(GD&T Function Gage Design Case)检具基准建立(Gage Datum)综合检具通规(Function Go Gage)检具公差分配(Gage Tolerance Analysis)检具风险分析(Gage Risk Analysis)GD&T测量实现:传统测量和CMM测量(GD&T Measurement: CMM) 测量基准建立(Measurement Datum Setup)测量误差分析(Measure Error Analysis)形状公差测量(Form Measurement)定向公差测量(Orientation Measurement)位置度测量(TOP measurement)位置度基准建立(TOP datum setup)复合位置测量(Composite TOP Measurement)位置度应用实体原则的测量,包括公差补偿和基准偏移(TOP with MMC/LMC Measurement, include Bonus Tolerance, Datum Shift)轮廓度测量(Profile Measurement)轮廓度基准建立(Profile Datum Setup)轮廓度应用实体原则的测量:只有基准偏移(Profile with MMC Measurement, Only Datum Shift)尺寸链叠加案例(Tolerance Stackup Case)极限公差尺寸链(Limit Tolerance Stackup)统计公差尺寸链(Statistic Tolerance Stackup)案例分析和练习包含在以上所有内容现场辅导:检具设计(Gage), 测量分析(CMM)和图纸理解(GD&T Print Reading)问题解答学员背景要求:具备基本的机械图纸阅读的基础和基本的机械产品生产过程知识。

机械设计基础中的GDT标准解读GDT(Geometric Dimensioning and Tolerancing)是一套用于描述和控制产品几何形状和尺寸的标准。

在机械设计领域中,它被广泛运用于传递设计意图和要求,确保产品的质量和可制造性。

1. 什么是GDT标准?GDT标准是一种符号化语言,通过特定的符号和标记来描述产品的尺寸、形状和位置。

它通过线性尺寸、角度、位置和轮廓等要素,传达了产品设计者对产品的要求和限制。

2. GDT标准的作用GDT标准的主要作用是通过明确的符号和标记,准确地描述产品的要求和可接受范围,降低信息传递的误差和歧义。

它不仅能够保证产品的几何要求得到满足,还能提高产品的可制造性和可检测性。

3. GDT标准的符号和标记GDT标准使用一系列的符号和标记,其中一些常用的包括:- 直线度:用于描述直线的偏差和形状。

- 圆度:用于描述圆的偏差和形状。

- 圆柱度:用于描述圆柱体的偏差和形状。

- 全轮廓:用于描述曲面的整体形状。

4. GDT标准的要素GDT标准包含多个要素,其中一些常用的包括:- 尺寸公差:用于描述产品尺寸的可接受范围。

- 位置公差:用于描述产品特定要素之间的位置关系。

- 平行度和垂直度:用于描述产品平面或轴线与参考平面或轴线之间的关系。

- 同心度:用于描述不同特征之间的中心点位置关系。

5. GDT标准的优势GDT标准相比传统的尺寸标注方法具有以下优势:- 提供更全面和准确的尺寸、形状和位置描述,减少了因信息不完整或歧义造成的误解和错误。

- 提高了产品的可制造性和可检测性,使得制造和测量过程更加简便和精确。

- 降低了设计、制造和质量控制中的成本和风险,提高了产品的质量和市场竞争力。

6. GDT标准在机械设计中的应用在机械设计中,GDT标准广泛应用于以下方面:- 零部件设计:通过使用符号和标记,描述零部件之间的连接、间隙和定位要求。

- 装配设计:通过定义组装要素之间的公差和位置关系,确保装配精度和互换性。

尺寸工程基础~GDT,尺寸链分析,检具设计序言经常有测量工程师拿着很奇怪的图纸来问我们,这个标注是什么意思,仔细看图纸,包括我们也看不懂设计者想表达什么,比如说我们常常看到形状公差有基准,基准符号标注在中心线上,被测要素箭头指引在中心线上等等。

我们还看到企业内部的设计工程师和测量工程师就某个符号的含义争的耳赤面红,客户和供应商经常为某个标注带来的质量问题吵来吵去,这些都充分说明,企业内部,企业之间需要的是一种公共的工程语言-GD&T(几何公差和尺寸公差)。

GD&T(几何公差和尺寸公差)是美标的专业术语, 在ISO或者国标中称为GPS(几何产品规范),1949年第一次写进标准到现在已经有相近70年的历史,在我国各机械制造行业的采用近几年才刚刚开始。

我们常见到企业图纸有两种情况:1. 零件图纸全部用尺寸表达,设计工程师用密密麻麻的纵横尺寸表达所有的特征。

没有见到一个几何公差,我们有时候会问设计工程师,这个零件的平面度没有要求吗?他说没有关系的,加工的部门会考虑的,那么测量有歧义怎么办呢?他说没有关系,质量部门的人会处理的。

2. 零件图纸会采用几何公差表达,但是表达不清晰,不规范。

还有最关键的是,基准的设置不合理,和装配没有关系,我们问设计工程师,为什么要这样设计基准?他说是生产要求的,不然怎么加工?这时一个非常非常遗憾的一个现象,早在1937年就有人提出来尺寸公差不能充分表达对零件的要求,后来美国率先把几何公差写进标准,ISO也跟着写进标准,到现在已经有相近70多年的历史,ASME 和ISO两帮标准委员会的专家们可以说呕心沥血更新了一版又一版的标准,而我们的很多企业还滞留在上个世纪那个小米加步枪的落后时代。

为了保证产品的功能,零件的要求必须由研发工程师,设计工程师提出,表达在图纸上,它和生产,和测量何干?生产和测量只是一个执行部门,他们没有能力,也没有责任对图纸进行定义来保证功能。

另外所有的零件都是为功能而生,不是为了制造而生,如果把加工制造排在第一位去牺牲功能,是不是本末倒置呢?可以想象,设计部门出了一份要求表达不清晰,不完整,不合理的设计图纸,企业如何保证产品的质量?所以企业内部,企业之间的这个共同的工程语言显得特别重要,这个语言就是GD&T, GPS,从研发开始,正确设计,合理表达图纸,生产和质量部门正确理解图纸,认真执行,依据这个逻辑才是从技术层面上提高产品质量的有效措施。

奇瑞汽车有限公司GD&T图纸标准GD&T图纸标准一、图纸内容标准:(分为十个部分)1.“TITLE BLOCK” (3)2.“REVISION BLOCK” (4)3.“PART BLOCK” (5)4.“GENERAL NOTES” (6)5.“MATERIALS AND PERFORMANCE” (7)6.“KPC BLOCK” (8)7.“DATUM LOCATIONS/BLOCK” (9)8.“DATUM VIEWS AND SETIONS” (10)9.“FEATURE CONTROL” (11)10.“MEASUREMENT POINTS” (12)二、图纸内容标准祥细图例:1.“TITLE BLOCK”—总成概述、标题部分,包括零部件的总体外观图、标题栏、整体的尺寸、重量及安装关系、所有图纸的内容的简要概述,以下图为例:2.“REVISION BLOCK”-版本追溯部分,主要是对每次变更所做的说明,包括主要变更的内容、变更数量、变更标记、版本、变更的所在位置、日期及变更的登记人等,一下图为例:3.“PART BLOCK”—零部件明细表,包括总成件的拆分图及每个零部件的详细明细表,以下图为例:4.“GENERAL NOTES”-技术要求及形位公差要求部分,主要是对零件的一些要求,包括定位、基准的形位公差,零件所有面、边、尺寸等形位公差要求及其他的对零部件标识等的要求,以下图为例:5.“MATERIALS AND PERFORMANCE”-材料及性能要求部分,主要包括每个零件的材料、颜色、纹理及一些性能方面的要求,详见下面例子:6.“KPC BLOCK”-关键特性及特殊特性要求部分,主要就是一些关键和特殊的点、尺寸及要求等的特殊标注,以下面例子详细说明:7.“DATUM LOCATIONS/BLOCK”-定位基准及尺寸公差要求部分,主要是定位面的选取和一些特殊的形面要求的标注,详细以下面例子说明:8.“DATUM VIEWS AND SETIONS”-定位面及基准面选取截面图部分,此项主要是针对门护板、仪表板等其他比较复杂的零件:9.“FEATURE CONTROL”-形面公差的要求部分,一般的公差要求的已在“GENERAL NOTES”中规定出,特殊或比较重要的形面、尺寸等要特殊标注,引起重视,详见下图:10.“MEASUREMENT POINTS”-三座标检测点部分,这部分主要是针对检具来说的,所有点均是三坐标检测时需要检测的点,产品的检测点,可从上图的点阵中选取,例见上图标注“SPC”的两点,此两点就做为产品的件测点,即第一次检测后,针对产品就没必要检测上图中的那么多点了,主要检测一个或多个比较重要,最能体现产品是否合格的点即可。

美国戴克伊公司(Tec-Ease, Inc.)戴克伊35年,美国著名GD&T培训机构,拥有美国强大的GD&T专家团队,是美国ASME标准列出的GD&T 培训机构。

总部在美国纽约州罗切斯特,在加拿大,英国,巴西和中国设有分支机构。

为北美和世界数千家企业包括500强,提供GD&T系列培训和咨询。

戴克伊颁发的培训证书在全球被广泛认可。

戴克伊有10位ASME-Y14系列标准委员,其中ASME-Y14.5标准有4位,Y14.43和Y14.8标准6位,委员是标准作者。

戴克伊创始人Don Day是Y14.8标准主席,戴克伊首席咨询师Frank Bakos是Y14系列GD&T标准主席,是1983年ASME-Y14.5标准创始人之一,戴克伊35年深度参与制定标准,戴克伊是标准创始人和标准作者,为您提供世界一流培训。

作者介绍:龙东飞 (Mike Long)美国戴克伊公司亚洲区代表,美国ASME-Y14.43 GD&T检具设计标准(标准委员),Y14.8 GD&T铸造、锻造和注塑标准(标准支持委员),Y14.48 GD&T方向符号标准(标准委员),Y14.5 GD&T标准(参与制定标准),中国国标SAC/TC240产品几何技术规范ISO-GPS(标准委员),ASME认证GDTP高级专家(国内获证第一人),北美15年,美国堪萨斯州立大学机械工程硕士和MBA(完成GD&T硕士课程),美国国家航空研究院(研究助理),美国高斯印刷机系统公司(设计工程师),北美通用汽车和德尔福汽车公司(北美10年设计和GD&T高级工程师),美国德尔福认证GD&T专家(美国本土专家),美国ASME-Y14系列GD&T标准首位华人委员,国内唯一美国ASME-Y14系列GD&T标准委员,为亚洲600多家包括许多世界500强企业培训和咨询,有5本GD&T著作。

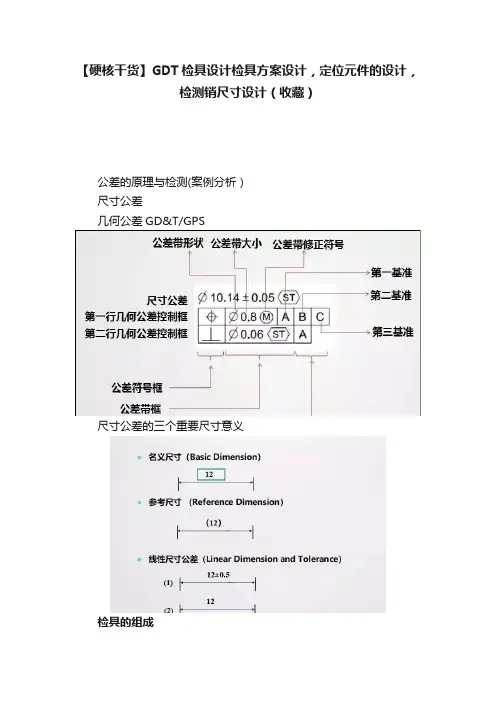

【硬核干货】GDT检具设计检具方案设计,定位元件的设计,检测销尺寸设计(收藏)公差的原理与检测(案例分析)尺寸公差几何公差GD&T/GPS尺寸公差的三个重要尺寸意义检具的组成模拟基准测量装置检具底座夹紧装置为什么GD&T的实现就是检具?GD&T图纸的理解检具上的基准方案与GD&T设计关联,CMM的基准方案基准建立练习检具的GD&T/GPS设计位置度公差带和相应检具工装、测量方案设计GD&T 的公差控制框的应用GD&T 图纸上的主要符号基准特征、基准模拟、功能基准基准是想象的;基准特征是实际零件上用来建立基准的特征;基准的优先顺序(主定位,次定位和第三定位)是按照基准框中的从左到右的顺序,不是按照字母表的排序;功能基准的选择严格的按照它在总成中的功能,不是按照零件的加工要求。

面作为功能基准,经常是由于它在总成中的匹配关系,或者是出于装配目的;非功能基准(结构性)经常出于加工因素而选择的;模拟基准是检测中使用的一些辅助工具,如面板、检具块、高精度平行板、检具销和检具环等。

它们在检测过程中与零件的基准特征接触,建立基准点、基准线或基准面;基准的设计应确保测量的可重复性,基准尤其是主基准需要形状公差来约束,如圆度、平面度等。

基准在图纸中的应用直线度控制中心线这个最大包容边界被称为实效边界(Virtual condition border),也就是装配边界。

直线度控制柱面中心线的验收公差如果没有MMC修正呢?轮廓度控制轮廓度控制特征的形状,定向,大小和位置线轮廓度面轮廓度线轮廓度:在特征受控长度上由等距轮廓线建立的的二维公差带。

面轮廓度:在特征受控长度或范围上由等距轮廓面建立的的三维公差带。

轮廓度控制应用要点轮廓度公差是形位公差控制中唯一可以参考基准或独立应用;轮廓度公差应用于非规则面形状控制;轮廓度公差要求受控的非规则面特征必须被基本尺寸定位;如果没有特殊规定,公差带取自于受控面的轮廓,且等边分布于基本轮廓;非等边轮廓度公差控制使用一个虚线来表明公差带向对于基本轮廓的方向和数量;一个线轮廓度公差带由两条等边分布基本轮廓两侧的线组成,两线相距规定的公差值。

《GDT检具设计》()1制造技术教练张子谦几何公差检测与检具设计2制造技术教练张子谦几何公差系列课程《几何尺寸和几何公差》几何尺寸和几何公差符号、要求和术语;尺寸和公差如何在图纸中正确表达、理解和应用。

《几何公差检测技术及检具设计》掌握几何公差检测基本原则,最经济测量方法;掌握几何公差检具设计方法。

《几何公差尺寸链计算》确保装配间隙等功能的前提下,获得最大的产品制造公差;实现稳健性设计的同时,获得最好的成本效率设计。

3制造技术教练张子谦ASMEY14.5-2009ASMEY14.43ISO1101-2004国标:GB/T1182-2008GB/T16671-1996形状和位置公差最大实体、最小实体和可逆要求GB/T16892-1997形状和位置公差非刚性零件注法GB/T17773-1999形状和位置公差延伸公差带及其表示法GB/T17851-1999形状和位置公差基准及基准体系GB/T17852-1999形状和位置公差轮廓的尺寸及公差注法GB8069-1998位置量规廖念钊,《互换性与技术测量》(ISBN7-5026-1191-6)百度百科课后学习参考资料和标准明细4制造技术教练张子谦第一部分GD轴实效边界=直径下限+位置度公差。

177制造技术教练张子谦专用英文翻译面Surface基准Datum要素Feature公差Tolerance尺寸size位置location方向orientation 形状基准Datum圆度Roundness平面度Flatness直线度Straightness平行度Parallelism倾斜度Angularity垂直度Perpendicularity位置度ToleranceofPosition对称度Symmetry圆柱度Cylindricity同轴度Coaxiality对称度Symmetry圆跳动CircularRunout全跳动TotalRunout规则#1Rule#1公关带ToleranceZone同心度Concentricity中心面CenterSurface单一要素IndividualFeature关联要素RelatedFeature178制造技术教练张子谦专用英文翻译尺寸要素FeaturesofSize(FOS)实体条件MaterialConditions面轮廓度Profileofasurface线轮廓度Profileofaline轮廓控制ProfileControl包容要求EnvelopeRequirement工程图纸EngineeringDrawing标注标准DimensioningStandard可控半径ControlledRadius基本尺寸BasicDimension公差补偿BonusTolerance基准模拟DatumSimulator自由状态FreeState形位公差GeometricTolerance 形状公差定向公差Orientation切面公差TangentPlane复合位置CompositePosition理论尺寸Locationbasicdimension形位公差框Featurecontrolframes跳动度计算Calculation最大实体条件MaximumMaterialCondition(MMC)最小实体条件LeastMaterialCondition(LMC)基准偏移补偿Nodatumshift实效边界条件VirtualCondition尺寸无关原则Regardlessoffeaturesize。

检具设计标准检具设计是制造业生产中不可或缺的一环,它直接关系到产品的质量和生产效率。

因此,制定一套科学合理的检具设计标准对于企业来说至关重要。

本文将从检具设计的基本原则、设计要求、材料选择和加工工艺等方面进行详细介绍,希望能为相关从业人员提供一些参考和借鉴。

首先,检具设计的基本原则是什么?检具设计的基本原则包括精度、稳定性、可靠性、安全性和经济性。

精度是检具设计的首要原则,它直接关系到产品的质量,因此在设计检具时必须确保其精度达到要求。

稳定性和可靠性是指检具在使用过程中能够保持稳定的测量结果,并且能够长期可靠地使用。

安全性是指在使用过程中能够确保操作人员的安全。

经济性是指在满足以上几项原则的前提下,尽可能降低成本。

其次,检具设计的要求有哪些?检具设计的要求包括结构合理、便于使用和维护、外观美观等。

结构合理是指检具的结构设计必须符合测量原理,并且能够满足使用要求。

便于使用和维护是指在使用过程中能够方便快捷地操作,并且能够方便地进行维护保养。

外观美观是指检具的外观设计应该符合人体工程学原理,并且能够满足审美要求。

再次,材料选择对于检具设计有何影响?材料选择直接关系到检具的使用寿命和稳定性。

在选择材料时,必须考虑其机械性能、耐磨性、耐腐蚀性和加工性等因素。

同时,还需要考虑材料的成本和可获得性,以及对环境的影响等因素。

最后,加工工艺对于检具设计有何要求?加工工艺是指检具的加工过程,它直接关系到检具的精度和稳定性。

在加工过程中,必须严格控制加工精度,确保加工精度达到要求。

同时,还需要注意加工工艺对材料性能的影响,避免因加工过程对材料性能造成影响。

总之,检具设计标准是制造业生产中非常重要的一环,它直接关系到产品的质量和生产效率。

因此,制定一套科学合理的检具设计标准对于企业来说至关重要。

希望本文所述内容能够为相关从业人员提供一些参考和借鉴,为制定检具设计标准提供一些思路和方向。

检具设计方案一、引言检具是用于量仪器件的形状、尺寸、相对位置和工艺性能等特征的装置或工装。

为了提高生产制造效率,确保产品质量,设计一个合理可行的检具十分重要。

本文将从设计方案的制定、具体实施和效果评估等方面,探讨一种适用的检具设计方案。

二、设计方案制定1.需求分析首先,我们要对待检测的对象进行需求分析,了解其形状、尺寸、相对位置及工艺性能的特征。

同时,根据生产制造工艺和生产要求,确定对检具的要求,例如检具的精度、稳定性等。

2.方案设计根据需求分析所得的信息,考虑设计多种可能的检具方案。

比较优劣势,综合考虑因素选择最佳方案。

设计方案时要充分考虑结构的合理性、可制造性和经济性。

三、具体实施1.材料选择根据待检测对象的特点和对检具的要求,选择适当的材料,如金属、塑料等。

同时要考虑材料的物理、化学性质,确保检具具备足够的强度、硬度和稳定性。

2.结构设计根据待检测对象的形态特征,结合选择的材料,设计相应的结构形式,确保检具能够稳定地固定待检测对象,并准确测量其特征。

应充分考虑结构的可拆卸性、调整性和易用性。

3.加工制造根据设计的结构图纸,制作检具样品。

在加工制造过程中要保证精度控制,确保检具的尺寸和形状满足设计要求。

加工完成后,对检具进行必要的调试和校验,以保证其正常工作。

四、效果评估1.实际应用测试将设计制造好的检具应用于实际生产中,对待检测对象进行试验测试,观察并记录检具的使用情况和效果。

根据测试结果,及时调整和改进设计方案,确保其满足实际需求并提高生产效率。

2.性能评价对使用一段时间的检具进行定期的性能评价。

结合生产统计数据和产品质量标准,对检具的精度、稳定性和耐久性等进行评估,以验证设计方案的可行性和有效性。

3.改进优化根据评估结果,发现不足和问题,对检具的设计方案进行改进优化。

通过优化设计,可以减少生产成本,提高质量稳定性和生产效率,实现更好的检测效果。

五、总结合理设计的检具方案对于提高生产效率和产品质量至关重要。

检具设计及验收标准1.0 目的通过制订《检具(测量支架)技术要求》,使检具(或测量支架)在规划、设计与制造、验收与使用时,能够遵循统一的技术标准和评价指标。

2.0 范围本技术要求适用于长春一汽富维江森自控汽车金属零部件有限公司。

3.0 责任长春一汽富维江森自控汽车金属零部件有限公司负责本技术要求的编制、维护、升级及分发等工作。

各零件供应商负责本技术要求在检具(测量支架)规划、设计、制造、验收和使用过程中的贯彻和执行。

4.0 程序检具(测量支架)认可流程4.1 设计概念A.开始设计前,应召开一个设计概念的预备会议。

如是零部件供应商的检具,应参加的主要人员为:供应商检具工程师、检具设计及制造方的代表和FFJC的计量兼测试工程师如果是给供给客户的总成检具,可以邀请:客户的产品工程师、客户的供应商管理工程师、客户代表或客户采购代表。

B.设计概念应包括详细的检具的草图和书面描述,以便能依此进行检具设计。

设计概念不必详细得如一个完成的设计,但应包括下列信息:1.被测零件与检具基座的位置关系。

最好使用装车位置,然而,其它位置可能更适应被测零件/量具的使用(即第一使用位置),如果相对装车位置有偏离,应以90°为增量进行偏转。

2.定位基准方案应与几何尺寸及公差图纸(GDT)(行为公差)一致。

3.支撑被测零件的检具零件和装置。

4.建议的夹紧技术5.用于检测下列特性的检具零件和装置:关键产品特性特性线功能孔过去经常发生过程变差较大的区域6.所用的材料应依据检具的使用和环境,以确保在零件现行生产有效期内的功能性、重复性和再现性。

7.如适用,相配或邻近零件的轮廓外形或线条特性。

C. 设计概念应考虑操作者的人机工程学、被测零件的装和拆的容易度、三坐标检查和SPC的数据采集的可行性。

当检具用于全球性的整车项目时,应考虑操作者的习惯。

D. FFJC的计量兼测试工程师将依据关键特性清单和过程关键控制点来审核和批准在产品表面上选取控制点的X、Y、Z值或匹配的相对应的尺寸。

北美和欧洲检具设计(计量型和功能型检具设计和应用)二天课程检具是北美和欧洲实现产品检测的重要手段。

本课程详细介绍了两大类检具(欧洲计量型检具和北美功能性检具)的实现和应用,包括:检具的原理,检具的设计,检具定位,通止规设计,检具的应用,材料选择,热处理,检具的标识,检具内部验证方法,检具基准的确定(例如:汽车行业的采用的车身坐标系统基准球),夹具设计,检具公差分配的原理和规则。

掌握根据产品图纸对外包供应商检具实现全面有效的评估、验证、接收或拒收纠正措施,并具备评估检具的成本和质量的基本能力。

另外,检具公差分配对产品的质量和检具成本有着至关重要的影响,正确的分配检具的公差有助于减少测量的风险,包括次品的误收和合格品的拒收。

本课程的前提条件是要求完成奥曼克公司的ASME Y14.5M-2009 GD&T理解和实施的培训或具有良好的GD&T的基础。

培训特色 根据客户提供及奥曼克公司提供的大量欧洲和北美制造业检具实际案例,介绍计量型检具和功能型检具的具体内容和要求,检具的原理和应用以及在设计,生产和检验中的实际应用。

参加人员:设计、质量,工艺和制造工程师,质量检验员,检具负责人,SQE和采购等。

直接负责准备PPAP的人员或APQP小组成员。

培训教材:每位参加人员将获得一套培训手册,小组练习及案例精选。

课程内容检具介绍z检具范围,定义,目的,功能和使用z检具基本类型和应用计量型检具原理(尤其针对欧洲和中国检具的设计) (Variable Gage)z检具设计原理z通规, 止规, 环规, 块规z计量型检具和功能性检具简介z计量型检具设计要求z检具基准的确定:模拟法、直接法、目标法 计量型检具原理(尤其针对欧洲和中国检具的设计) (Variable Gage)z零件的检具定位设计:平面z零件的检具定位设计:轴类,V型槽定位,锥度心轴定位z零件的检具定位设计:孔z检具的测量指示和固定(百分表)z检具检测时的零件变形:自由状态、限制状态、柔软性零件z检具测量值传递方式z检具运动机构的设计z检具校准件的设计北美和欧洲检具设计(计量型和功能型检具设计和应用)功能性检具设计(尤其是北美制造业检具)(Function Gage)z功能性检具定位设计z功能性检具通止规设计z检具对北美图纸形位公差的设计实现z检具位置度和轮廓度检测部分设计z功能性检具夹紧和固定结构设计z功能性检具整体结构设计z功能性检具材料选择和热处理z功能性检具基准设置z功能性检具对检具基准和车身坐标的要求(Car Body System)z检具基准球(Gage Ball)和基准孔的设置z柔软性零件检具z功能性检具的评估方法(针对外包检具)和评估程序,批准检具必须的文件和要求z模拟检具的应用 (Paper Gage)z如果通过计算机数模(Math Data)实现检具设计和应用 (Soft Gage)GD&T检具原理z检具测量方法的选择z检具测量封闭原则的使用,消除检具测量误差z尺寸控制外形原理z检具温度要求z实用性要求:易用、成本和能力z检具的使用寿命、尺寸、重量、标识、环境z检具原理偏离z检具的计量方法和维护 检具的应用z环境条件:温度、湿度、污染z检具计量和认证z参考检具:在线检具、最终检具z检具对中原理z检具测量力的分配检具尺寸公差标注和公差标注z公差计算:检具公差、工件公差、实效条件(MMC)z公差分配:尺寸和几何公差z检具定位和通知规公差分配原则z检具公差分配规范和标准应用z整车厂(通用、大众汽车等对检具公差的要求)z美国国标ASME Y14.43检具公差要求z中国检具国家标准GB/T 8089的要求检具公差分配原理z绝对公差法(悲观公差)z乐观公差法z包容公差法z实际绝对公差法z统计公差z检具公差和零件GD&T关系北美欧洲整车厂对功能型检具的要求北美和欧洲功能型检具案例分析结合大量实际检具案例图片和设计方法可提供现场咨询,包括GD&T检具理解、测量、检具和CMM测量等。