IE数据处理与常用公式

- 格式:pptx

- 大小:909.23 KB

- 文档页数:39

IE工程师工作指导(新手IE有必要了解下)工业工程技朮(Industrial Engineering)IE强调系统优化,以使整个系统效益最佳、IE充分考虑和重视人在整个系统中的作用。

改善无止境,没有最好,只有更好。

工业工程(IE)的职责:组织、管理、协调和服务工业工程(IE)的任务:追求更高的效率和生产率工业工程(IE)的目的(核心):降低成本、提高质量和生产率工业工程(IE)的意识:成本和效率意识简化和标准化意识变革意识(问题和改革意识)系统意识(全局和整体意识)人本意识(以人为中心的意识)工业工程(IE)的目标:使生产系统投入的要素得到有效的利用,降低成本,保证质量和安全、提高生产率,获得最佳效益。

一.工业工程的四大基本职能1.规划:确定研究对象在未来一定时期内从事生产或服务所采取的特定行动的预备活动。

包括总体目标、政策、战略和战术的制定和各种分期实施计划的制订。

2.设计:为实施某一既定目标而创建具体实施系统的前期工作。

包括技术准则、规范、标准的拟订最优选择和蓝图绘制。

3.评价:对各种系统、规划方案、设计方案以及各类业绩,按照一定的评价标准确定活动包括各种评价指标和规程的制订、评价实施。

4.创新:改正现行研究,使其更有效的生产,服务和动作。

二.工业工程与现场改善1.工业工程------Industrial Engineering是一门应用科学,兼有管理及技朮的知识领域。

2.IE是以工程技朮为基础,配合科学管理的技巧来发现、解决、预防问题﹔3.IE的最终目的是:由管理的动作,使企业能获得最大的利益(与成本或经济效益有关4.IE的操作理论均婪能符合实际的需要﹔5.IE是运用重点管理的技巧,在任何问题上做重点突破。

三.IE的定义:美国工业工程师协会的定议:“IE-------是研究人、物料、设备、能源的消息组成的综合系统的设计、改善和设置的工程技术,它应用数学、物理学等自然科学和社会科学方面的专门知识和技术,以及工程分析和设计的原理和方法来确定、预测和评价由该系统可得到的结果”。

IE公式汇总范文IE公式是工业工程领域中常用的数学模型,它们用于描述和优化生产与运营系统的各个方面,如生产计划、库存管理、物流运输、设备维护等。

在本篇文章中,我将为您汇总一些常见的IE公式,详细介绍它们的含义和应用。

1.消耗率公式消耗率公式用于计算生产过程中所需的资源消耗率。

它可以用于评估和优化生产过程的效率。

消耗率(CR)等于单位时间内所使用的资源量(RC)除以单位产出量(OU)。

CR=RC/OU例如,如果一家工厂每小时消耗100千瓦时的电力,每小时生产100个产品,则消耗率为1千瓦时/产品。

2.经济数量公式经济数量公式用于确定最经济的订单或批量大小。

它需要考虑到订单或批量的固定成本(FC)和变动成本(VC),以及需求率(D)和库存维持成本(H)。

经济数量(EOQ)等于固定成本与需求率和库存维持成本之间的平衡点,计算公式如下:EOQ=(2*FC*D)/H3.周转率公式周转率公式用于衡量存货的转换速度。

它可以帮助评估和优化库存管理的效果。

周转率(TR)等于销售量(S)除以平均库存量(IAV)。

TR=S/IAV例如,如果一家超市每年销售1000台电视,平均库存量为100台,则周转率为10次/年。

4.马太效应公式马太效应公式用于描述生产过程中的累积效应。

它指出,当生产速度提高时,生产效率将比预期更好。

马太效应(ME)等于适应时间(AT)除于生产速度增长率(RG)。

ME=AT/RG例如,如果一项任务在提高生产速度后需要适应1天,而生产速度每提高10%,则马太效应为1天/10%=10天。

5.利润公式利润公式用于计算销售收入和成本之间的差额。

它可以帮助评估生产和销售活动的盈利能力。

利润(P)等于销售收入(R)减去成本(C)。

P=R-C6.供应链效率公式供应链效率公式用于评估供应链的整体效率。

它可以衡量供应链的流动性和灵活性。

供应链效率(SCE)等于供应链的货币价值(VC)除以供应链流动性(VL)和供应链灵活性(VF)之和。

IE数据处理与常用公式IE(工业工程)数据处理是指在工业工程领域中使用数据进行问题分析、优化和决策的过程。

通过对数据的收集、整理、处理和分析,可以帮助企业提高生产效率、降低成本、优化资源配置等。

下面是IE数据处理常用的公式和方法。

1.生产效率公式生产效率是指单位时间内生产的产品数量。

生产效率公式为:生产效率=(总产量-损耗)/生产时间2.完工率公式完工率是指生产过程中完成的产品数量占计划生产数量的比例。

完工率公式为:完工率=完成产品数量/计划生产数量3.制造周期公式制造周期是指完成一个产品所需要的时间。

制造周期公式为:制造周期=(开始时间-结束时间)/完成产品数量4.成本公式成本是生产过程中所需要的资源投入,包括物料、人工和设备等。

成本公式为:总成本=物料成本+人工成本+设备成本5.制造周期时间公式制造周期时间是指完成一个产品所需要的总时间,包括加工时间、等待时间和运输时间等。

制造周期时间公式为:制造周期时间=加工时间+等待时间+运输时间6.资源利用率公式资源利用率是指生产过程中所使用的资源占总资源的比例。

资源利用率公式为:资源利用率=生产所使用的资源/总资源7.效率公式效率是指生产过程中实际产出与标准产出之间的比例。

效率公式为:效率=实际产出/标准产出8.容量公式容量是指生产过程中单位时间内能够完成的工作量。

容量公式为:容量=总资源/单位时间9.平均停留时间公式平均停留时间是指在生产过程中产品在其中一工序的平均停留时间。

平均停留时间公式为:平均停留时间=生产时间/生产数量10.时间效率公式时间效率是指单位时间内完成的工作量。

时间效率公式为:时间效率=完成工作量/单位时间以上是IE数据处理常用的公式和方法。

通过对数据进行准确的收集、整理、处理和分析,可以帮助企业发现问题、优化流程,并做出合理的决策,以提高生产效率和降低成本。

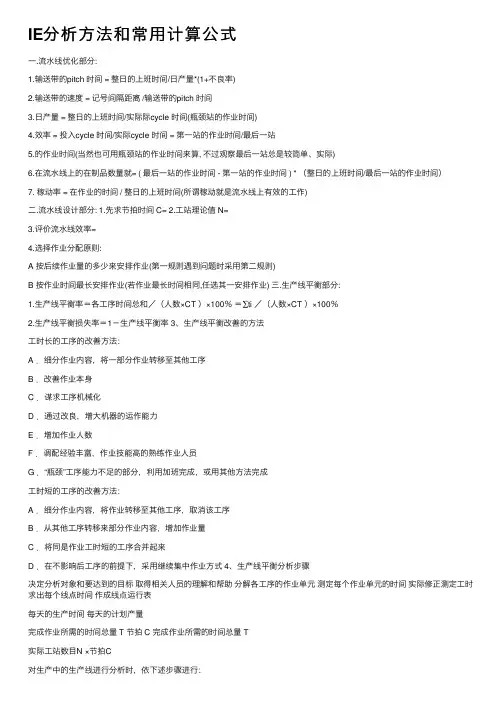

IE分析⽅法和常⽤计算公式⼀.流⽔线优化部分:1.输送带的pitch 时间 = 整⽇的上班时间/⽇产量*(1+不良率)2.输送带的速度 = 记号间隔距离 /输送带的pitch 时间3.⽇产量 = 整⽇的上班时间/实际际cycle 时间(瓶颈站的作业时间)4.效率 = 投⼊cycle 时间/实际cycle 时间 = 第⼀站的作业时间/最后⼀站5.的作业时间(当然也可⽤瓶颈站的作业时间来算, 不过观察最后⼀站总是较简单、实际)6.在流⽔线上的在制品数量就= ( 最后⼀站的作业时间 - 第⼀站的作业时间 ) * (整⽇的上班时间/最后⼀站的作业时间)7. 稼动率 = 在作业的时间 / 整⽇的上班时间(所谓稼动就是流⽔线上有效的⼯作)⼆.流⽔线设计部分: 1.先求节拍时间 C= 2.⼯站理论值 N=3.评价流⽔线效率=4.选择作业分配原则:A 按后续作业量的多少来安排作业(第⼀规则遇到问题时采⽤第⼆规则)B 按作业时间最长安排作业(若作业最长时间相同,任选其⼀安排作业) 三.⽣产线平衡部分:1.⽣产线平衡率=各⼯序时间总和/(⼈数×CT )×100%=∑ti /(⼈数×CT )×100%2.⽣产线平衡损失率=1-⽣产线平衡率 3、⽣产线平衡改善的⽅法⼯时长的⼯序的改善⽅法:A .细分作业内容,将⼀部分作业转移⾄其他⼯序B .改善作业本⾝C .谋求⼯序机械化D .通过改良,增⼤机器的运作能⼒E .增加作业⼈数F .调配经验丰富,作业技能⾼的熟练作业⼈员G .“瓶颈”⼯序能⼒不⾜的部分,利⽤加班完成,或⽤其他⽅法完成⼯时短的⼯序的改善⽅法:A .细分作业内容,将作业转移⾄其他⼯序,取消该⼯序B .从其他⼯序转移来部分作业内容,增加作业量C .将同是作业⼯时短的⼯序合并起来D .在不影响后⼯序的前提下,采⽤继续集中作业⽅式 4、⽣产线平衡分析步骤决定分析对象和要达到的⽬标取得相关⼈员的理解和帮助分解各⼯序的作业单元测定每个作业单元的时间实际修正测定⼯时求出每个线点时间作成线点运⾏表每天的⽣产时间每天的计划产量完成作业所需的时间总量 T 节拍 C 完成作业所需的时间总量 T实际⼯站数⽬N ×节拍C对⽣产中的⽣产线进⾏分析时,依下述步骤进⾏:1)对⽣产线的各⼯程顺序(作业单位)予认定,并填⼊⽣产流动平衡表中2)测算各⼯序实质作业时间以DM (Decimal Minute )为单位记⼊平衡表内(1⼈实质时间栏)注:1DM=分=秒3)清点各⼯序作业⼈数,并记⼊⼈员栏内4)1⼈实质作业时间÷⼈数 = 分配时间,记⼊时间栏5)依此分配时间划出柱状图或曲线图6)在分配的实质时间最⾼的这⼀⼯序顶点横向划⼀条点线7)计算不平衡损失上⾯斜线部分的总和即为不平衡损失的总和 T (Lose )=Σ|Tm -Ti|不平衡损失=(最⾼的DM×合计⼈数)-(各⼯序时间的合计)如下图8)⽣产线平衡率⽣产线平衡率=—————————————— 9)⽣产线不平衡损失率=1-⽣产线平衡率10)如使⽤输送带之动⼒传送,则应计算输送带的流动速度(M/时间单位)称为节拍时间,符号TC 。

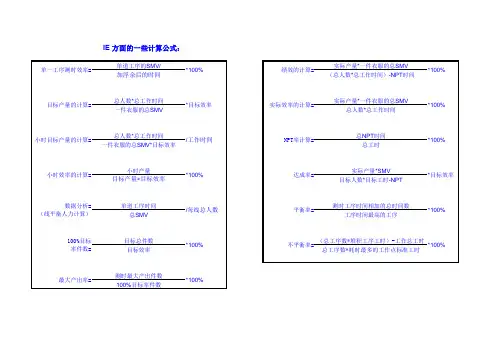

IE 方面的一些计算公式:

单一工序测时效率=单道工序的SMV/

*100%绩效的计算=实际产量

*一件衣服的总SMV

*100%加浮余后的时间(总人数*总工作时间)-NPT时间

目标产量的计算=总人数*总工作时间

*目标效率实际效率的计算=实际产量

*一件衣服的总SMV

*100%一件衣服的总SMV总人数*总工作时间

小时目标产量的计算=

总人数*总工作时间

/工作时间NPT率计算=总

NPT时间

*100%一件衣服的总SMV*目标效率总工时

小时效率的计算=

小时产量

*100%达成率=实际产量

*SMV

*目标效率目标产量*目标效率目标人数*目标工时-NPT

数据分析=单道工序时间

/每线总人数平衡率=测时工序时间相加的总时间数*100%(线平衡人力计算)总SMV工序时间最高的工序

100%目标目标总件数

*100%不平衡率=(总工序数*堆积工序工时)-工作总工时*100%率件数=目标效率总工序数*耗时最多的工作点标准工时

最大产出率=测时最大产出件数

*100% 100%目标率件数。

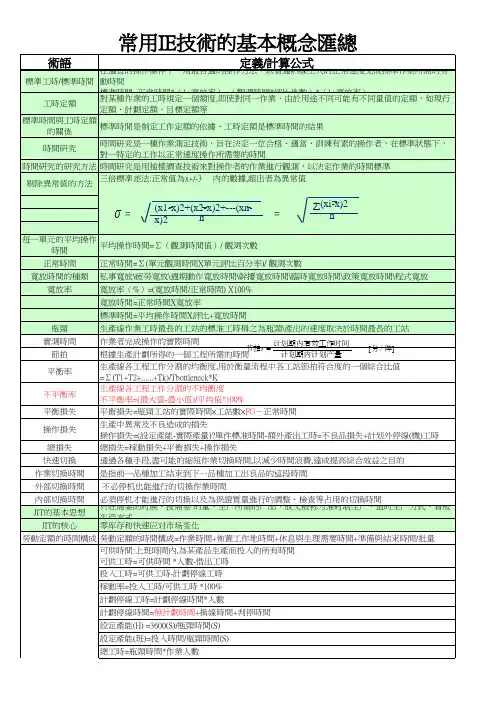

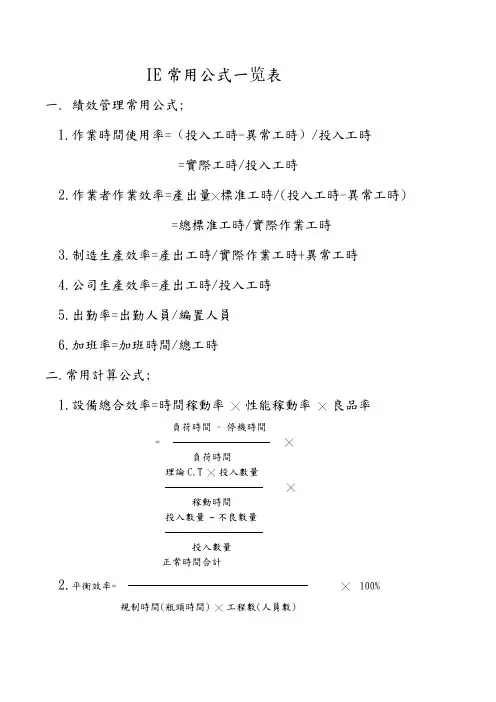

IE常用公式一览表

一. 績效管理常用公式;

1.作業時間使用率=(投入工時-異常工時)/投入工時

=實際工時/投入工時

2.作業者作業效率=產出量╳標准工時/(投入工時-異常工時)

=總標准工時/實際作業工時

3.制造生產效率=產出工時/實際作業工時+異常工時

4.公司生產效率=產出工時/投入工時

5.出勤率=出勤人員/編置人員

6.加班率=加班時間/總工時

二.常用計算公式;

1.設備總合效率=時間稼動率╳性能稼動率╳良品率

負荷時間- 停機時間

= ╳

負荷時間

理論C.T ╳投入數量

╳

稼動時間

投入數量–不良數量

投入數量

正常時間合計

2.平衡效率= ╳100%

規制時間(瓶頭時間) ╳工程數(人員數)

1.时间利用率

总投入时间

2.作业效率

总实际工时

标准产出实际人数

实际作业时间内之效率指针

3.生产效率

生产效率= 作业效率x 时间利用率

标准产出实际人力

总投入时间

总投入时间内之效率指针(含除外工时在内)

1.生产线平衡率

T1+T2+T3+…+T n

n.T m a x

T m a x﹕瓶颈工时

2.平衡率提升途径

1.合并

2.重排

3.取消

4.简化。

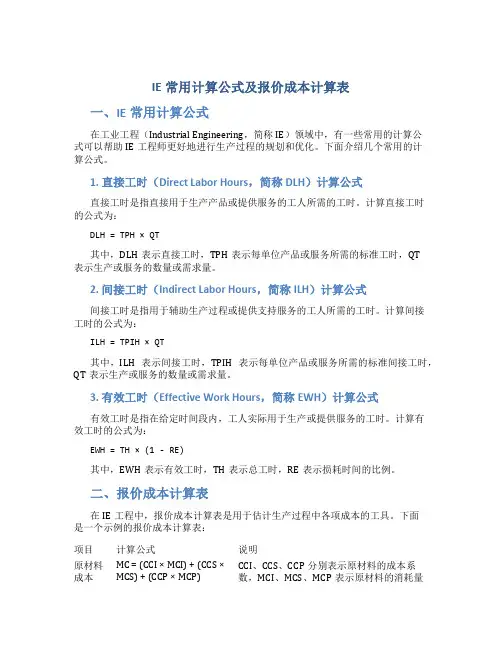

IE常用计算公式及报价成本计算表一、IE常用计算公式在工业工程(Industrial Engineering,简称IE)领域中,有一些常用的计算公式可以帮助IE工程师更好地进行生产过程的规划和优化。

下面介绍几个常用的计算公式。

1. 直接工时(Direct Labor Hours,简称DLH)计算公式直接工时是指直接用于生产产品或提供服务的工人所需的工时。

计算直接工时的公式为:DLH = TPH × QT其中,DLH表示直接工时,TPH表示每单位产品或服务所需的标准工时,QT表示生产或服务的数量或需求量。

2. 间接工时(Indirect Labor Hours,简称ILH)计算公式间接工时是指用于辅助生产过程或提供支持服务的工人所需的工时。

计算间接工时的公式为:ILH = TPIH × QT其中,ILH表示间接工时,TPIH表示每单位产品或服务所需的标准间接工时,QT表示生产或服务的数量或需求量。

3. 有效工时(Effective Work Hours,简称EWH)计算公式有效工时是指在给定时间段内,工人实际用于生产或提供服务的工时。

计算有效工时的公式为:EWH = TH × (1 - RE)其中,EWH表示有效工时,TH表示总工时,RE表示损耗时间的比例。

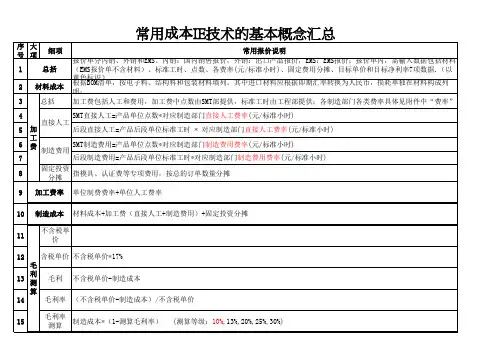

二、报价成本计算表在IE工程中,报价成本计算表是用于估计生产过程中各项成本的工具。

下面是一个示例的报价成本计算表:项目计算公式说明原材料成本MC = (CCI × MCI) + (CCS ×MCS) + (CCP × MCP)CCI、CCS、CCP分别表示原材料的成本系数,MCI、MCS、MCP表示原材料的消耗量直接人工成本DLBC = DLH × DLRC DLH表示直接工时,DLRC表示直接人工的单位成本间接人工成本ILBC = ILH × ILRC ILH表示间接工时,ILRC表示间接人工的单位成本设备折旧成本DDC = (DPC × DPY) / BPT DPC表示设备购买价值,DPY表示设备折旧年限,BPT表示生产总时间设备维护成本EMC = (EPC × CT) / BPT EPC表示设备的年维护费用,CT表示设备维护次数,BPT表示生产总时间水电费用UEC = UER × MEP UER表示单位用电成本,MEP表示月用电量其他费用OEC = OEB × T OEB表示其他费用的标准,T表示生产总时间总成本TC = MC + DLBC + ILBC +DDC + EMC + UEC + OEC通过填写每个项目的具体数值,可以计算出总成本。

IE常用概念定义公式IE是指工业工程(Industrial Engineering)的缩写,它是一门研究如何最有效地管理与优化生产和运作系统的学科。

IE的目标是通过改进流程、增加效率、降低成本,提高生产力和质量,确保企业的长期竞争力和可持续发展。

以下是IE常用的概念、定义和公式:1.生产系统:生产系统是由所有相互作用的组件、设备、人员和信息所构成的一个整体,它负责将输入的原材料转化为输出的产品或服务。

2.流程:流程是用于描述一个过程中各个步骤和活动的一种方式。

IE 通过研究和改进流程,来优化生产系统的效率和质量。

3.布局设计:布局设计是指在生产系统中安排设备、工作区和人员的空间位置,以最大化效率、降低成本和提高安全性。

4.作业分析:作业分析是通过观察和测量,确定工作任务的具体要求和工作环境的特点,以便设计出最优的工作方法和工作站。

5.线平衡:线平衡是指在装配线生产中,通过合理地分配工作任务和调整工作站的数量和位置,使得每个工作站的工作时间接近或相等,从而提高产能和生产效率。

6.物料搬运:物料搬运是指将原材料、零部件和成品从一个位置转移到另一个位置的过程。

IE通过研究和设计合理的物料搬运方式,提高运输效率和降低成本。

7.产量:产量是指在一定时间内生产的产品数量。

产量可以通过以下公式计算:产量=总生产数量/总生产时间。

8.效率:效率是指在给定的资源条件下,生产系统所能实现的最大产量。

效率可以通过以下公式计算:效率=实际产量/理论产量。

9.制造周期:制造周期是指完成一个产品的全部生产过程所需的时间。

制造周期可以通过以下公式计算:制造周期=生产终点时间-生产起点时间。

10.供应链管理:供应链管理是指对供应链中的物流、货物和信息流进行规划、控制和协调的过程,以实现最优的供应链运作。

11.质量管理:质量管理是指通过制定标准、监控过程、改进方法和培训人员,来确保产品或服务符合质量要求的一种管理方法。

12.总质量管理:总质量管理是一种以顾客需求为中心,通过持续的质量改进和员工参与,提高产品和服务质量的管理方法。

标题:Excel表格中根据数据提取计数的公式一、介绍在Excel表格中,我们经常需要根据数据进行计算和提取,其中计数是一项常见的需求。

在不同的数据情况下,我们需要使用不同的计数公式来提取所需的数据。

本文将介绍在Excel表格中根据数据提取计数的常用公式及其使用方法。

二、计数公式的基本概念计数公式是一种用来统计特定条件下数据出现次数的函数。

在Excel 中,常见的计数公式包括COUNT、COUNTA、COUNTIF、COUNTIFS等。

这些公式可以帮助我们快速准确地进行数据提取和统计工作。

三、COUNT函数1. COUNT函数是Excel中最基本的计数函数之一,它用于统计指定范围内的数字个数。

2. 语法:=COUNT(value1, [value2], ...)3. 示例:=COUNT(A1:A10) 表示统计A1至A10单元格范围内的数字个数。

四、COUNTA函数1. COUNTA函数用于统计指定范围内的非空单元格个数。

2. 语法:=COUNTA(value1, [value2], ...)3. 示例:=COUNTA(A1:A10) 表示统计A1至A10单元格范围内的非空单元格个数。

五、COUNTIF函数1. COUNTIF函数用于统计满足指定条件的单元格个数。

2. 语法:=COUNTIF(range, criteria)3. 示例:=COUNTIF(A1:A10, ">10") 表示统计A1至A10单元格范围内大于10的单元格个数。

六、COUNTIFS函数1. COUNTIFS函数是COUNTIF的扩展,在满足多个条件时使用。

2. 语法:=COUNTIFS(criteria_range1, criteria1, [criteria_range2, criteria2], ...)3. 示例:=COUNTIFS(A1:A10, ">10", B1:B10, "<=20") 表示统计A1至A10单元格范围内大于10且B1至B10单元格范围内小于等于20的单元格个数。

IE公式汇总IE(工业工程)是一门综合应用其他工程学科、管理学科以及数学、统计学等知识的学科,旨在通过有效的运用资源优化生产过程,提高生产效率和质量。

在IE领域中,有许多重要的公式和模型,用于分析、计算和优化不同的生产和运营过程。

以下是一些常见的IE公式汇总:1.生产效率=产出/投入:这是衡量生产过程有效性的一个重要指标,表示在特定投入下生产的产出量。

2.平均生产率=总产出/总工时:用于计算每个工时的平均产出量,用于评估其中一部门或整个企业的生产效率。

3.利用率=实际产出/最大潜在产出:用于计算生产过程中资源的利用情况,衡量资源利用的效率和效果。

4.平衡产线效率=(理论产能-待机时间)/理论产能:用于评估生产线的运行效率,表示除去待机时间后实际生产能达到的百分比。

5.产能利用率=实际产量/生产线理论产能:用于计算生产线的产能利用情况,衡量生产能力的有效利用程度。

6.累计标准时间=基准时间+非直接工时:用于计算生产工时的标准化,提高工序计时的准确性和一致性。

7.进料数量=订单需求量/单次生产制造量:用于计算生产订单中的所需原材料数量,为生产计划和采购提供依据。

8.循环时间=组装时间+检验时间+运输时间+处理时间:用于计算产品从一个工序到另一个工序所需要的总时间,包括生产、检验和物流等环节。

9.作业单元时间=作业时间/作业数量:用于计算单个作业的平均生产时间,衡量作业的效率和生产能力。

10.生产指数=实际生产量/计划生产量:用于评估生产计划的完成情况,衡量生产计划的执行进度和效果。

11.转换效率=成品产量/原料消耗量:用于衡量生产过程中资源的转化效率,评估生产过程的节能和减排效果。

12.效益率=实际效益/标准效益:用于评估工作站或生产线的操作效果,衡量生产过程中的不良率和错误率。

13.加工时间=累计周期时间/产品数量:用于计算生产一个产品所需的平均加工时间,为生产进度和计划提供参考。

以上只是IE领域中一些常用的公式和模型,还有许多其他的公式可以基于具体的工业工程问题来应用。

IE常用计算公式及报价成本计算IE工程师在生产流程优化和成本控制中扮演着重要角色,在计算生产成本和报价时,IE常用的计算公式和方法如下:1.标准工时计算公式标准工时=标准产量/标准产能标准工时是指在标准产能条件下完成一定产量所需要的时间。

IE工程师通过对生产过程的研究和分析,确定产品的标准产量和标准产能,进而计算出标准工时,用于生产计划和生产效率评估。

2.进料与产出的关系产出数量=进料数量*制程利用率*一次合格率进料数量是指制程开始前所需要的原材料或零部件的数量,制程利用率是指在制程过程中能够得到有用产品的比例,一次合格率是指在制程过程中得到合格产品的比例。

IE工程师通过计算进料与产出的关系,可以确定生产过程中的损失率和成品率,进而制定改进措施,提高生产效率和产品质量。

3.生产效率计算公式生产效率=产出数量/实际工时生产效率是指在给定的时间内完成产量的能力。

IE工程师通过计算生产效率,可以评估生产效益,并找出生产中的瓶颈和问题所在,提出改进方案。

4.报价成本计算公式报价成本=直接材料成本+直接人工成本+制造费用+间接费用直接材料成本是指制造产品所需的直接材料的成本,直接人工成本是指直接参与产品制造的人员的工资和福利费用,制造费用是指生产过程中所涉及到的设备折旧、维修、能耗等费用,间接费用是指与生产过程相关但无法直接分配到具体产品上的费用,如生产管理人员的工资、办公费用等。

IE工程师通过计算每个成本项的费用,并根据产品的数量和预计产量,计算出报价成本,用于确定产品的售价和利润。

以上是IE工程师常用的计算公式和报价成本计算方法,通过这些方法,IE工程师可以评估生产效益,制定生产计划,优化生产流程,并确定产品的售价和利润。

碳酸钙沉积法算阻垢率公式(二)

碳酸钙沉积法算阻垢率公式

1. 碳酸钙沉积法简介

碳酸钙沉积法是一种常用的方法用于计算水中的阻垢率。

通过测量碳酸钙的沉积量,可以了解水中的阻垢性能,进而评估水处理设备的效果。

2. 阻垢率公式

阻垢率(Inhibitory Efficiency,IE)是衡量阻垢效果的指标,通过以下公式计算:

IE = (Wc - Wf) / Wc * 100%

其中,IE为阻垢率,Wc为对照实验中碳酸钙的沉积量,Wf为试验中碳酸钙的沉积量。

3. 阻垢率公式示例解释

假设在一次水处理实验中,对照实验中测得碳酸钙的沉积量为100克,而试验中测得碳酸钙的沉积量为50克,那么可以使用上述公式计算阻垢率。

根据公式,代入数据可得:

IE = (100 - 50) / 100 * 100% = 50%

即阻垢率为50%。

这表示试验中的处理方法能够使碳酸钙的沉积量减少一半,具有较好的阻垢效果。

结论

碳酸钙沉积法是一种常用的计算阻垢率的方法,通过测量碳酸钙的沉积量,可以评估水处理设备的阻垢效果。

阻垢率的计算公式为IE = (Wc - Wf) / Wc * 100%。

公式示例解释说明了如何根据实验数据计算阻垢率,并解释了阻垢率的意义。

使用碳酸钙沉积法可以为水处理领域的研究提供重要的参考。

Excel常⽤函数公式及技巧(5)Excel常⽤函数公式及技巧(5)28.如何分班统计男⼥⼈数姓名班别性别⾼健丽1⼥蔡美燕2⼥张⽟玫3⼥蔡⽂⽂4⼥陈娇娇5⼥吴振宇1男周婷婷6⼥肖欣6⼥梁丽宝5⼥邱晓雯4⼥李春梅3⼥龙⽟桦2⼥阮梅英1⼥梁光昕2男………班别男⼥总⼈数129457423044743304474431437453044746304575男=SUMPRODUCT(($B$2:$B$446=$E2)*($C$2:$C$446=F$1))⼥=SUMPRODUCT(($B$2:$B$446=$E2)*($C$2:$C$446=G$1))男{=SUM(($B$2:$B$446=$E2)*($C$2:$C$446=$F$1))}⼥{=SUM(($B$2:$B$446=$E2)*($C$2:$C$446=$G$1))}男{=SUM(($B$2:$B$446=F2)*($C$2:$C$446=$G$1)*$D$2:$D$446)}⼥{=SUM(($B$2:$B$446=F2)*($C$2:$C$446=$H$1)*$D$2:$D$446)}增加d列,输⼊公式:=B2&C2,合并数据后再利⽤countif公式对D列统计。

=COUNTIF($B$2:$B$446,E2)29.在⼏百⼏千个数据中发现重复项我的意思不是查找功能,那个我会⽤,⽐如有⼏百个⼈的名字输⼊单元格中,但我⾯对那么多名字真⽆法短时间内看出谁重复了,该如何办?假设判断区域为A1:D10,格式/条件格式,选公式(不是数值),输⼊:=COUNTIF($A$1:$D$10,A1)>1然后在格式中设置⼀个字体或图案颜⾊,确定,这样重复数据就变成了有⾊单元格。

30.统计互不相同的数据个数例如,在 3 * 3 的区域中统计互不相同的数据个数,1 2 33 2 11 2 0结果应为 4 (4 个互不相同的数据)数组公式=sum(1/countif(a1:c3,a1:c3))还可以公式:=COUNT(IF(FREQUENCY(A1:C3,A1:C3),1))31.多个⼯作表的单元格合并计算=Sheet1!D4+Sheet2!D4+Sheet3!D4,更好的=SUM(Sheet1:Sheet3!D4)32.单个单元格中字符统计假设 A1单元格中有数据"sdfsfjksfhweofiefondsfljsdfisdofjei"如何⽤公式统计出A1单元格中有多个不重复的字符?=SUMPRODUCT(--(LEN(A1)-LEN(SUBSTITUTE(A1,CHAR(ROW(97:122)),""))=1))数组公式=SUM(IF(ISERROR(FIND(CHAR(ROW(97:122)),A1)),,1))这个公式只适⽤单元中的字符为⼩写字母,给个通⽤点的=SUM(--(MATCH(MID(A2,ROW(INDIRECT("1:"&LEN(A2))),1),MID(A2,ROW(INDIRECT("1:"&LEN(A2))),1),)=ROW(INDIRECT("1:"&LEN(A2))))) =SUM(IF(ISERROR(FIND(CHAR(ROW(97:122)),LOWER(A1))),,1))33.数据区包含某⼀字符的项的总和,该⽤什么公式=sumif(a:a,"*"&"某⼀字符"&"*",数据区)=sumif(a:a,"*"&"某⼀字符"&"*",数据区)34.函数如何实现分组编码对数值进⾏分组编码=A2&TEXT(COUNTIF($A$2:A2,A2),"00")⼗三、【数值取整及进位】1.取整数函数907.5;1034.2;1500要改变为908;1035;1500公式为:=CEILING(A1,1)907;1034;1500要改变为910;1040;1500公式为:=CEILING(A1,10)如果要保留到百位数,即改变为1000;1100;1500公式为:=CEILING(A1,100)2.数值取整在单元格中要取整数(只取整数不⽤考虑四舍五⼊)⽤什么函数呀?例如:10/4只要显⽰2就可以了!要考虑负数的因数呢?例如:(-10/4)要显⽰-2⽽不是-3?怎么办?=TRUNC(A1,0)=ROUNDDOWN(A1,0)3.求余数的函数⽐如:A1=28,A2=(A1÷6)的余数=4,请问这个公式怎么写?解答:=MOD(28,6)4.四舍五⼊公式=ROUND()=ROUND($B$1*A1,2)=ROUND(B1*A1,2)=round(a1,0)=round(a1,0)*0.955.对数字进⾏四舍五⼊对于数字进⾏四舍五⼊,可以使⽤INT(取整函数),但由于这个函数的定义是返回实数舍⼊后的整数值。