吹塑模具管理看板

- 格式:xlsx

- 大小:18.24 KB

- 文档页数:2

课程设计中空吹塑成型模具设计姓名郭胜学号 11051021032 院系机电工程学院专业材料成型及控制工程年级 2011级指导教师贾焕丽2015年1月15日目录摘要 (1)1 吹塑件结构与材料分析 (3)1.1 软件简介 (3)1.2 模具设计与制造的一般流程 (3)1.3吹塑件结构分析 (5)1.4吹塑件材料分析 (7)2 吹塑模具的结构与材料分析 (8)2.1吹塑模结构分析 (8)2.2 吹塑模具的材料分析 (9)3 挤出吹塑机头尺寸计算 (11)3.1出模膨胀系数选择 (11)3.2 挤出机头设计原则 (11)4 吹塑模具的型腔的设计 (14)4.1分型面选择 (14)4.2型腔表面处理 (14)4.3型腔尺寸计算 (14)5 吹塑模具的颈部及底部嵌块设计 (16)6 吹塑模具的夹坯口与余料槽设计 (18)6.1剪口尺寸 (18)6.2剪口部位 (19)7 吹塑模具的冷却系统设计 (20)7.1 冷却系统设计原则 (20)7.2 开设冷却系统 (21)8 吹塑模具的排气系统设计 (22)9 成型设备选择 (23)参考文献 (24)致谢 (25)摘要根据矿泉水瓶的用途和使用要求进行分析,合理设计矿泉水瓶的形状造型结构,包括容积、壁厚、外形、底部和瓶口螺纹等的设计,并根据吹塑工艺选择制矿泉水瓶的材料。

矿泉水瓶吹塑模设计,采用平行移动式模具,设计内容包括模具材料选择、模具型腔、模具主体、冷却系统、切口部分、嵌块部分、排气孔槽和导向部分等。

根据本次设计的矿泉水瓶的功能、材料及各个工艺特点,吹塑工艺采用挤出吹塑,矿泉水瓶的成型包括成型设备和成型工艺条件等的分析设计。

关键词:矿泉水瓶;吹塑模;挤出吹塑;模具设计AbstractBased on the analysis of the function and usage requirements of mineral water bottles, properly designed its shape and modeling structure, including the design of its volume, wall thickness, shape,the bottom and mouth thread, etc. Meantime, chose its material according to the blow mould process of mineral water bottles.The mineral water bottle blow mould design selected parallel move mold. The design included mould material selection, molud cavity, mould main body, cooling system, incision, embedded block, vent groove, orientation and so on.According to the function, material and process characterists of mineral water bottles, the blow process used extrusion blow in this paper, The forming of mineral water bottles contained the analysis and design of moulding equipments, moulding process conditions, etc.Keywords:mineral water bottles; blow molding;Extrusion blow molding;mould design1吹塑件结构与材料分析1.1软件简介C ro/E(Cro/Engineer操作软件,以下简称Cro/E)是美国参数技术公司(Parametric Technology Corporation,简称PTC)的重要产品。

注塑车间管理看板注塑车间是一个重要的制造环节,通常都是生产中的主力部队。

如何更好地管理和控制注塑车间,提高生产效率和质量水平呢?其中,注塑车间管理看板是一种有效的管理工具,可以帮助企业管理人员实时监控注塑车间的生产情况,及时发现问题,快速采取措施,提高车间生产的整体效率和质量。

什么是注塑车间管理看板注塑车间管理看板是一种用于管理和控制注塑车间生产情况的管理工具。

它可以通过可视化的方式,展示注塑车间生产的各项数据信息,如生产进度、生产效率、故障报警等,帮助企业实时监控车间生产情况,及时发现问题,快速采取措施。

一般来说,注塑车间管理看板通常会包括以下几个方面的信息:1.生产进度:包括生产计划和实际完成情况,可以反映注塑车间生产的整体进展情况。

2.生产效率:包括生产效率、工时效率、设备利用率等,可以反映车间的生产效率水平。

3.故障报警:包括设备故障情况和生产异常情况等,可以帮助车间管理人员及时发现问题,并采取措施解决。

通过注塑车间管理看板,车间管理人员可以及时获取车间数据信息,实时掌握车间生产情况,以便做出决策、优化生产流程、提高生产效率和质量水平。

注塑车间管理看板的应用范围注塑车间管理看板在各类制造企业中都有广泛的应用。

不论是规模较小的家庭作坊,还是规模较大的生产线,都可以通过注塑车间管理看板,实现生产信息可视化,提高生产管理效率和质量水平。

注塑车间管理看板可以用于:1.生产计划和进度的管理。

2.生产效率和工作效率的监督。

3.设备维修和保养的管理。

4.生产安全和质量管理。

5.生产成本和利润的控制。

生产计划和进度的管理注塑车间生产计划和进度的管理是管理看板的核心功能。

通过实时显示生产进度情况,车间管理人员可以及时监控车间的生产情况,灵活的调整生产计划,以适应市场和客户的需求。

生产计划和进度的管理通常需要包括以下几项信息:1.生产任务:包括生产名称、生产型号、生产日期等。

2.生产数量:包括计划数量和已完成数量等。

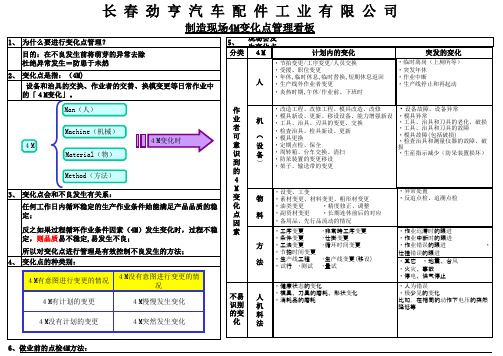

6、做业前的点检4M方法:

确认

Yse No

处理(应对)方法确认确定者

管理项目

管理事项4

M

变化点

6、作业前的点检4M方法:确认

Yse No

处理(应对)方法

确认

确定者

管理项目

管理事项

4M

变化点

7、异常的先兆确认管理法: 、确认

完成

(4)、异常时生产线的观察方法:

①、观察者站立于生产线5米

↓反复观察与记录↓目视完成品→手感、目视,

感应与标准品微妙差异

⑥、总结是否进行改善与变更作 减少变差公差波动

8、变化点发生时的处理方法:

↓依经验进行判断 ↓②、到生产线中去了解作业者 4M点检 ↓③、了解前工程的是否存在诱因 ↓④、自己懂手操作确认 ↓⑤、动作与标准作业要求一致,确认是

否有改进的机会。

模具管理看板关于模具保养1-1在更换模具部件时,确认将更换的部件品质合格,尺寸必须与图纸相吻合。

1-2模具保养中,各部件拆卸、装配必须轻敲、缓压。

如果模具部件装配间隙过小,装入困难,需要检测模具部件相关配合尺寸。

在保证尺寸的情况下进行修正,然后再装配;如有模具部件配合效果太松动,请验证该配合间隙是否小于该模具生产产品材料允许的飞边产生临界值。

1-3在各模具镶件装配时,必须确认配合间隙合格。

1-4模具保养中,必须避免部件表面无卷翘、划伤、凹点、糟粕、缺损、铁锈等情况。

1-5模具保养中,垫块或者垫片原则上是禁止使用的。

如经过模具设计部门(或者客户)同意后再使用,必须确保其使用的安全性及尺寸的精度。

模具保养中,对螺钉使用必须注意以下事a)严禁使用受损、弯曲等不良螺钉;b)模具保养中,更换螺钉时,请根据模具图进行选配,保证螺钉有效长度;c)安装螺钉时,确保力度足够,不会因为生产时模具震动而脱落;d)如有螺钉选用正确而不能装配到位,需要确认相关部件螺钉孔是否同心,螺孔中螺牙是否受损;e)选用扳手时,确保扳手头部没有磨损,其不会对螺钉六角沉头损坏铸造车间正诺集团有限公司模具管理看板模具检查保养流程模具的异常维修流程模具故障报修流程模具状态出现异常产品件状态出现异常定期防锈处理、清理、上油模具异常维修操作工填写故障报修单是否需要维修调整确认模具状态生产班长报修模具工模具工确认模具状态完善模具履历表接报修后模具工立即到现场查看并进行抢修继续整改直至首件合格现场工程师、生产部门鉴定模具需要或达到保养要求的模具进行保养,并填写模具保养记录试模产品件合格模具修复后进行首件检验模具维修工针对鉴定结果制定维修方案并进行维修模具保养完成后做试模工作首件合格可正常生产质保部与现场工程师确认零件状态正常生产质保部、现场工程师鉴定维修结果投产后进行首件验证模具返回指定区域存放。

塑料吹塑作业安全操作手册一、前言塑料吹塑作业是塑料制品生产中的重要环节,但同时也存在一定的安全风险。

为了保障操作人员的人身安全和设备的正常运行,提高生产效率和产品质量,特制定本安全操作手册。

二、适用范围本手册适用于所有从事塑料吹塑作业的人员,包括但不限于操作人员、维修人员和管理人员。

三、设备与工具1、吹塑机定期检查吹塑机的电气系统、液压系统、气动系统等,确保其正常运行。

检查模具的安装是否牢固,模具表面是否有损伤。

2、加热装置确保加热装置的温度控制准确,防止温度过高或过低。

定期清理加热装置表面的污垢和杂物,以保证加热效果。

3、冷却系统检查冷却系统的管道是否畅通,有无漏水现象。

定期更换冷却液,确保冷却效果。

4、原材料输送设备检查输送设备的传动部件是否正常,有无松动或磨损。

清理输送设备中的残留物料,防止堵塞。

5、工具配备必要的工具,如扳手、螺丝刀、钳子等,并确保工具完好无损。

正确使用工具,避免因工具使用不当造成伤害。

四、作业前准备1、个人防护操作人员必须穿戴好工作服、工作帽、手套、防护眼镜等个人防护用品。

严禁穿戴宽松的衣物、佩戴首饰或留长发操作设备。

2、设备检查按照设备操作规程,对吹塑机及相关设备进行全面检查。

检查安全防护装置是否完好,如紧急停止按钮、安全门等。

3、原材料准备选择符合要求的塑料原材料,并检查其质量和规格。

将原材料正确放置在输送设备上,确保输送顺畅。

4、工作环境检查清理工作区域内的杂物和障碍物,保持通道畅通。

检查照明设备是否正常,确保工作区域有足够的光线。

五、作业中的安全操作1、开机操作按照设备操作规程,依次开启吹塑机及相关设备。

观察设备运行状态,如有异常声音、振动或气味,应立即停机检查。

2、温度控制根据不同的塑料原材料和产品要求,设置合适的加热温度和冷却温度。

密切关注温度变化,及时调整温度控制参数,确保产品质量和设备安全。

3、模具操作安装和拆卸模具时,必须使用专用工具,并由专业人员操作。

一、总则为了确保注塑车间模具的正常使用和维护,提高生产效率,保障产品质量,特制定本制度。

二、适用范围本制度适用于公司所有注塑车间模具的管理工作。

三、模具管理职责1. 模具管理员:负责模具的日常管理、维护、保养和报废工作。

2. 生产部:负责模具的使用、保养和报废工作。

3. 设备部:负责模具的维修和更新工作。

四、模具管理制度1. 模具验收(1)模具到货后,由模具管理员组织验收,检查模具是否符合要求。

(2)验收合格后,填写《模具验收记录》,由验收人员、生产部负责人和设备部负责人签字确认。

2. 模具使用(1)生产部在模具使用前,需了解模具的性能、参数和注意事项。

(2)操作人员需按照模具使用说明书进行操作,不得随意调整模具参数。

(3)使用过程中,如发现模具异常,应立即停止使用,并报告模具管理员。

3. 模具保养(1)操作人员需定期对模具进行清洁、润滑、紧固等保养工作。

(2)模具管理员每月对模具进行一次全面检查,发现问题及时上报。

4. 模具维修(1)模具出现故障时,设备部需及时进行维修。

(2)维修过程中,应保持模具清洁,避免污染。

(3)维修完成后,填写《模具维修记录》,由维修人员、生产部负责人和设备部负责人签字确认。

5. 模具报废(1)模具使用年限达到规定标准,或因故障无法修复,需报废。

(2)报废前,模具管理员需组织评估,确定模具报废原因。

(3)报废后,设备部负责模具的回收和处置。

五、奖惩措施1. 对认真执行本制度,使模具使用寿命延长、生产效率提高的个人,给予奖励。

2. 对违反本制度,造成模具损坏、生产事故的个人,给予处罚。

六、附则1. 本制度由生产部负责解释。

2. 本制度自发布之日起实施。

模具厂生产管理可视化看板模具车间大多存在以下几种问题:1、生产的模具品质始终无法提高,经常出现设计失误、加工过切或尺寸精度不达标、钳工配合模随意修配打磨、工程修改模具方案不合理等等,造成人员都在忙,成本却不断增高、客户经常投诉。

2、生产效率低下,虽然已经投入了很好的设备及高薪聘请的管理人才和技术人才,但是还是无法发挥正常的生产效率。

经常因为各种原因造成模具交期延误,人力、加工、委外、反复修模等等成本增高而效益低下甚至亏损的现象。

3、生产现场脏、乱、差,人员专业技能总是不够好,员工积极性不够,总感觉工资已经给得够高了好的员工就是不够用而且流动性大。

很多管理人员都苦于没有找到很好的解决方案,不知道大家有没有听过车间管理看板,看板管理亦称“看板方式”、“视板管理”。

在工业企业的工序管理中,以卡片为凭证,定时定点交货的管理制度。

“看板”是一种类似通知单的卡片,主要传递零部件名称、生产量、生产时间、生产方法、运送量、运送时间、运送目的地、存放地点、运送工具和容器等方面的信息、指令。

那在模具车间管理是怎么进行运行的呢?以我司为某模具厂做的方案为例:在生产管理车间中,每个工序都安有电子看板,对员工而言可以看到每天的生产计划,生产效率,生产达成率等等;对管理人员而言,可以查看每个工序每个人员的工作状态,设备运行状况,根据当天计划完成情况具体安排,当设备或人员发生紧急情况时,可以快速、准确的处理;对企业老板而言,因为老板事情比较多,可能很久都不会来工厂或去查看工厂情况,有些管理人员可能比较负责,但要是碰到不负责任的,可能工厂会出现一些问题,但现在老板就可以实时查看员工或管理人员的情况。

其实总的来说,车间管理看板主要是对进度跟踪、物料追踪、异常预警、在制品追踪。

第1篇一、前言随着市场竞争的日益激烈,我司吹塑部门在产品质量、生产效率、成本控制等方面面临着巨大的挑战。

为提升部门整体竞争力,本年度我司吹塑部门积极开展了一系列改善措施,现将年度总结及改善报告如下:一、年度工作总结1. 产品质量方面(1)严格执行生产工艺,加强过程控制,确保产品质量稳定。

(2)对生产线进行设备升级,提高设备精度,降低产品不良率。

(3)加强原材料采购管理,严格把控原材料质量,从源头上保证产品质量。

2. 生产效率方面(1)优化生产流程,减少生产环节,提高生产效率。

(2)加强员工培训,提高员工技能水平,提升工作效率。

(3)引进自动化设备,实现生产线自动化,降低人力成本。

3. 成本控制方面(1)加强成本核算,严格控制各项费用支出。

(2)优化库存管理,降低库存成本。

(3)加强原材料采购谈判,降低采购成本。

二、改善措施及成效1. 优化生产工艺(1)对生产线进行改造,提高生产速度和稳定性。

(2)引入先进的工艺设备,提高产品质量和生产效率。

(3)加强工艺参数的优化,降低能耗和废品率。

2. 加强设备管理(1)定期对设备进行维护保养,确保设备正常运行。

(2)引进先进设备,提高生产效率和产品质量。

(3)加强设备操作培训,提高员工设备操作技能。

3. 提高员工素质(1)开展员工培训,提高员工技能水平。

(2)加强团队建设,提高员工凝聚力。

(3)开展劳动竞赛,激发员工工作积极性。

4. 优化成本控制(1)加强成本核算,严格控制各项费用支出。

(2)优化库存管理,降低库存成本。

(3)加强原材料采购谈判,降低采购成本。

三、未来工作计划1. 持续优化生产工艺,提高产品质量和生产效率。

2. 加强设备管理,提高设备利用率。

3. 提高员工素质,打造一支高素质的员工队伍。

4. 严格控制成本,提升企业竞争力。

总之,本年度我司吹塑部门在产品质量、生产效率、成本控制等方面取得了显著成效。

在今后的工作中,我们将继续努力,不断改进,为实现公司年度目标贡献力量。

生产数量班 次合格数量操作人不合格数项目ABAB√√√√√√√√√√√√√√5S栏√√√√备注交班人接班人备注1段6段2段7段3段8段4段9段5段10段总吹气吹气放气开模开关模锁模绞料射出代号代号A H B I C J D K E L F M GN页次:1/1日期: 编号:吹塑工艺监控记录表382设备名称1#352冷却水循环是否畅通 √是 否李小辉内容交接班内容:正常、具备打√;不正常、不具备打×;交班A栏内,接班B栏内内容工艺卡是否具备、内容说明是否明确检量工具是否具备、正常、完好产品名称零件图号生产交接工艺 要求栏封样 检具栏设备编号吹塑机产品首检件是否具备、完好生产工序吹塑3月8日正常:打√;不正常:打×;交点检需要在( )填写实际的数据气压系统(压力5~8kg),泄漏 有 √无是否按规定要求进行润滑 √是 否 辅机工作状态 ( √正常 异常)黄润伍1020夜黄润伍工 序 监 控 记 录 注:本栏每隔2小时填写一次生产现场干净,辅助工装器具放置合理交接班时产品的外观、质量要求是否合格设备点检加温系统:温度 √正常 异常; 电流 √正常 异常12:30182 179175 183179 180180 181机器的内、外部是否做过清洁、保养8:3010:30液压系统(噪音 √正常 异常 油温20~50C); 油位(极限位 √正常 异常 接头泄漏 有 √无)加热温度C 机械系统(松动现象 有 √无;卡死现象 有 √无) 电眼保护(反应灵敏 √正常 异常)生产日期使用物料规格及配件是否符合要求产品质量要求是否清楚明确181 180179 184178 183175 180179 183175 180176 184178 17914:3016:30181 179179 185180 180工艺项目记录时间成型时间(S)178 182176 180179 179180 180175 180射出时间(S)空气压力(Mpa)45 3312 118 3098 300.7压力比例参考45 3312 118 3098 300.70.70.745 3312 118 3098 3018 3098 3045 3312 1自 检 记 录缺陷形式不合格数不合格数缺陷形式颜色不符尺寸不符合要求表面不光滑有杂色等疵点重量不符合要求壁厚不符合要求表面破裂产品结瘤表面条纹表面破洞30产品变形标识错误或不清晰其他合计3016:3018:3020:3022:3024:3000:3002:3004:3006:3008:30。