复合材料蜂窝夹层结构在飞机中的应用

- 格式:docx

- 大小:28.30 KB

- 文档页数:3

复合材料胶接技术的发展与应用我国低空领域的开放,为民用飞机提供了很大的发展空间,而研制新型高性能民用飞机也离不开复合材料和结构胶粘剂的使用,因此研制高性能耐久结构胶粘剂也是一种新的挑战。

本着“为减轻每一克质量而奋斗”的理念,越来越多的高性能轻质材料(复合材料)应用在飞机结构中,而胶粘剂也因为其结构轻、连接效率高等优点现在逐渐成为飞机设计制造中不可或缺的部分。

与各向同性的金属材料相比,各向异性的复合材料经过切割或机械加工时会受到严重损伤和弱化,其层间剪切变得更敏感。

因此,胶接比机械连接更广泛地应用于先进复合材料的连接设计中,特别对于单向的复合材料,不允许出现应力集中的现象,胶接为高载荷提供了有效方法。

在高性能的航空复合材料制件的制造过程中,复合材料预固化后对制件进行胶接装配通常是必要的,通常采用热固性胶膜对这些基材进行二次胶接。

复合材料修补通常也可属于胶接范围。

还有未固化的预浸料蒙皮采用胶膜与各种各样的蜂窝进行胶接,即共固化胶接。

结构胶粘剂1 结构胶粘剂的概念结构胶粘剂(简称结构胶),按ASTM的定义是能在预定时间内,在使用环境中能承受相当的力,并具有与被粘物相匹配的强度和耐久的使用寿命。

结构胶粘剂一般以热固性树脂为基料,以热塑性树脂或弹性体为增韧剂,配以固化剂等组成,有的还加有填料、溶剂、稀释剂、偶连剂、固化促进剂、抑制腐蚀剂和抗热氧化剂等。

结构胶粘剂的特点在于不论用于什么粘接部位,均能承受一定的应力,并具有较好的不均匀扯离强度和疲劳强度。

胶粘剂的粘接强度主要取决于胶粘剂本身的内聚力及胶粘剂与被粘接材料之间的粘附力。

2 结构胶粘剂的种类结构胶粘剂的品种繁多,从不同角度对胶粘剂有不同的分类。

胶粘剂可按形态分为膜状、带状、液状、糊状等;可按固化温度分为中温固化结构胶、高温固化结构胶和室温固化结构胶;也可按化学成分分为改性环氧、改性酚醛、聚酰氩胺等;还可按使用特性分为板- 板胶、面板胶、芯条胶、发泡胶等。

第20卷第5期装备环境工程2023年5月EQUIPMENT ENVIRONMENTAL ENGINEERING·119·蜂窝夹层结构及其在直升机噪声控制上的应用张体磊1,李睿1,董玲抒2,李忠盛2,黄安畏2,孙彩云2,丛大龙2,吴永鹏2(1.陆装驻哈尔滨地区航空军代室,哈尔滨 150060;2.西南技术工程研究所,重庆 400039)摘要:介绍了传统蜂窝夹层结构,它是由蜂窝芯材耦合面板/薄膜组合而成,具有优异的降噪特性。

为进一步提升蜂窝夹层结构的降噪性能,结合多孔吸声原理及“吸/隔声结构功能一体化”概念,将多孔吸声材料填充至蜂窝芯中,形成了基于多孔吸声的蜂窝夹层结构,但中、低频降噪性能较差。

结合微穿孔板、亥姆霍兹共振理论,开发了基于共振吸声的单自由度蜂窝夹层结构,由蜂窝芯材耦合穿孔面板/薄膜组合而成,提升了中、低频降噪特性,但是依旧存在降噪频带过窄的问题,只能在某段特定频率范围内表现出良好的降噪特性。

为此,研发了基于共振吸声的多自由度蜂窝夹层结构,利用各层穿孔面板/薄膜和蜂窝结构特性,实现了不同频率噪声控制。

最后总结了蜂窝夹层结构在国内外直升机被动噪声控制上的应用情况,展望了新型蜂窝夹层结构的发展趋势。

关键词:蜂窝夹层结构;多孔吸声;共振吸声;单自由度;多自由度;直升机;被动噪声控制中图分类号:V214.6 文献标识码:A 文章编号:1672-9242(2023)05-0119-09DOI:10.7643/ issn.1672-9242.2023.05.017Honeycomb Sandwich Structure and Its Application in Helicopter Noise ControlZHANG Ti-lei1, LI Rui1, DONG Ling-shu2, LI Zhong-sheng2, HUANG An-wei2,SUN Cai-yun2, CONG Da-long2, WU Yong-peng2(1. Harbin Regional Aviation Military Office, Harbin 150060, China;2. Southwest Institute of Technology and Engineering, Chongqing 400039, China)ABSTRACT: The work aims to introduce the traditional honeycomb sandwich structure, which is composed of honeycomb core material coupled panel/film and has excellent noise reduction characteristics. In order to further improve the noise reduction performance of the honeycomb sandwich structure, the porous sound absorption materials was filled into the honeycomb core combined with the principle of porous sound absorption and the concept of "integration of sound absorption/insulation structure function", forming a honeycomb sandwich structure based on porous sound absorption, but the noise reduction performance at middle and low frequencies was poor. Combined with the micro-perforated plate and Helmholtz resonance theory, the sin-gle-degree-of-freedom honeycomb sandwich structure based on resonant sound absorption was developed, which was composed of honeycomb core material coupled with the perforated panel/film, and improved the noise reduction characteristics at medium收稿日期:2023–03–28;修订日期:2023–04–28Received:2023-03-28;Revised:2023-04-28作者简介:张体磊(1984—),男,硕士。

0 引言材料的研制与直升机的更新换代密不可分,而航空领域对材料的要求更为苛刻,除了轻质高强外,还需要良好的耐高温/低温、耐腐蚀以及抗疲劳等性能。

自第三代直升机诞生以来,随着制造水平的稳步提升,传统的木质和金属结构件已逐渐被复合材料所取代,而机体结构复合材料的使用量也成为评价直升机技术水平的重要指标之一[1]。

目前,绝大部分复合材料都在使用传统的成型方法,较为常用的复材成型方法有手糊成型、喷射成型、模压成型以及RTM 成型等。

其中,手糊成型历史悠久,其加工成本低,但精度和稳定性难以保持且效率较低。

喷射成型损耗大且可控性差。

模压成型及RTM 成型都需要昂贵的模具,不易制作外形复杂的零件[2]。

随着“工业4.0”时代的到来,个性化和数字化的生产模式孕育而生,在航空航天领域,复合材料成型技术发展迅速。

随着增材制造技术在金属材料成型上的发展,越来越多的人将目光投向了复合材料。

增材制造的核心思想是“离散-堆积”,狭义上来说,它是一种以激光、电子束以及电弧等为热源,熔化粉材、丝材,逐层堆积并形成实体的技术;广义上来说,任何逐层累积的加法制造都属于增材制造领域,这种新型成型方式不需要模具和铸锻设备,成型快且自动化水平高,理论上适合成型各种形状复杂的零件。

针对直升机上各种复杂且数量众多的零部件,将增材制造技术引入复合材料成型领域可以有效地克服传统复材成型方式带来的弊端,此外,独特的成型方式在结构优化方面也有非常重要的作用。

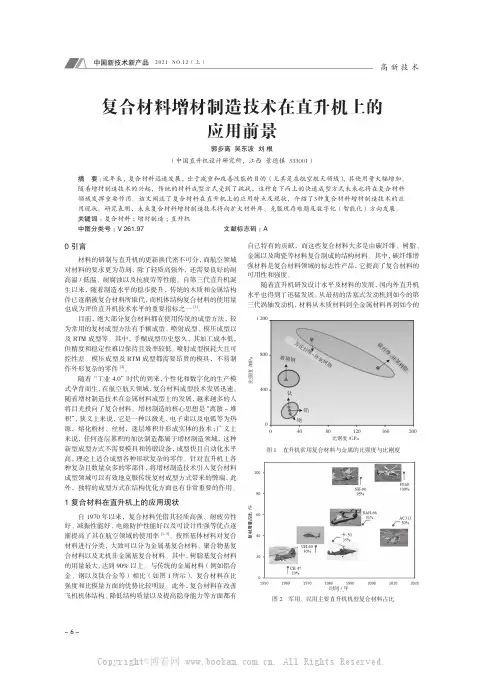

1 复合材料在直升机上的应用现状自1970年以来,复合材料凭借其轻质高强、耐疲劳性好、减振性能好、电磁防护性能好以及可设计性强等优点逐渐提高了其在航空领域的使用率[1-3]。

按照基体材料对复合材料进行分类,大致可以分为金属基复合材料、聚合物基复合材料以及无机非金属基复合材料。

其中,树脂基复合材料的用量最大,达到90%以上。

与传统的金属材料(例如铝合金、钢以及钛合金等)相比(如图1所示),复合材料在比强度和比模量方面的优势比较明显。

复合材料蜂窝夹层结构在飞机中的应用摘要:飞机结构设计的基本原则是在满足强度要求的情况下使结构尽可能轻,这一要求必然导致需利用稳定的薄蒙皮承受拉伸载荷和压缩载荷,以及剪切、扭转、弯曲载荷的耦合作用。

传统的飞机结构设计中使用了纵向加强件和增稳桁条、翼肋和隔框等结构加强蒙皮,这样不可避免会带来结构增重问题。

提高结构比刚度的有效结构形式之一是夹层结构,复合材料夹层结构具有重量轻、强度刚度好,耐热、吸声隔音、抗冲击、耐疲劳等特点,已被广泛应用于航空航天中。

关键词:复合材料;蜂窝夹层;飞机;结构设计蜂窝夹层结构复合材料是50年代末发展起来的一种轻质、高强、各向异性的复合材料。

蜂窝夹层结构的密度小,可以明显的减轻结构重量;它的导热系数低,可以作为绝热和保温构件使用;它的比强度和比刚度高,可根据特殊的要求进行各向异性设计与制造。

因此长期以来备受航空、航天等领域的关注,尤其在航空工业中,蜂窝夹层结构复合材料己成功的大量应用于飞机的主、次承力结构件,如机翼、机身、尾翼和雷达罩等部位。

由于飞机飞行的环境条件比较苛刻,要求飞机用材料不仅有足够的强度、抗冲击性和刚度,而且还需良好的耐疲劳性、阻燃性、减重及抗腐蚀等许多特殊要求。

为了使飞机能正常进行飞行,在对所选用的材料性能进行全面的分析后,还需探索清楚构件性能与成型工艺之间的规律,这是材料应用的重要环节。

一、蜂窝夹芯结构的特点1、发挥复合效应的优越性。

夹层结构复合材料是由各组分材料经过复合工艺形成的,但它并不是由几种材料简单的复合,而是按复合效应形成新的性能,这种复合效应是夹层结构复合材料仅有的。

例如当夹芯板承受弯曲载荷时,上蒙皮被拉伸,下蒙皮被压缩,芯子传递剪切力。

从力学角度分析,它与工字梁很相似,面板相当于工字梁的翼缘,芯材相当于工字梁的腹板。

不同的是芯材与面板不是同一材料,芯材是分散的,而不是集中在狭腹板上。

由于轻质夹芯的高度比面板高出几倍,剖面的惯性距随之四次方增大,且面板有夹芯支持不易失稳。

复合材料蜂窝夹层结构的优化设计摘要本文主要探讨了复合材料蜂窝夹层结构的优化设计方法。

首先介绍了蜂窝夹层结构的优点和应用领域,接着分析了其存在的问题和挑战。

然后,针对这些问题,提出了一系列优化设计方法,包括材料选取、蜂窝结构设计和界面优化等方面。

最后,通过具体案例分析,验证了所提出的优化设计方法的有效性。

1. 引言复合材料蜂窝夹层结构是一种在航空航天、汽车、建筑等领域广泛应用的先进结构材料。

其由两层面板夹持着一个蜂窝状的中间层,形成轻质且高强度的结构。

蜂窝夹层结构具有优异的性能,如高比强度、高比刚度、吸能能力强等,在许多领域都有广泛的应用。

2. 优点和应用领域蜂窝夹层结构具有以下几个优点: 1. 轻质高强度:蜂窝夹层结构由轻质面板和中间的蜂窝状结构组成,使其具有较小的自重和较高的强度。

2. 吸能能力强:蜂窝夹层结构中的蜂窝层具有吸能能力,能够有效地吸收冲击能量,提高结构的抗冲击性能。

3. 隔热隔音:蜂窝夹层结构中的蜂窝层具有较好的隔热隔音性能,适用于一些需要绝热隔音的场合。

蜂窝夹层结构广泛应用于以下几个领域: - 航空航天领域:蜂窝夹层结构在飞机、航天器等领域中被广泛使用,能够提高载荷能力和提高飞行性能。

- 汽车领域:蜂窝夹层结构可以用于汽车车身、底盘等部件,提高汽车的强度和安全性能。

-建筑领域:蜂窝夹层结构可以用于建筑的外立面、屋顶等部件,具有较好的隔热隔音效果。

3. 问题和挑战尽管蜂窝夹层结构具有许多优点,但仍然存在一些问题和挑战: 1. 材料选取:蜂窝夹层结构的性能与所选用的材料密切相关,如何选择合适的材料成为优化设计的重要问题。

2. 蜂窝结构设计:蜂窝夹层结构的性能也与其内部的蜂窝结构密切相关,如何设计合理的蜂窝结构是优化设计的关键。

3. 界面优化:蜂窝夹层结构中各层面板和蜂窝层之间的界面连接也对其性能产生影响,需要进行界面优化。

4. 优化设计方法针对以上问题和挑战,可以采取以下优化设计方法来提升蜂窝夹层结构的性能:4.1 材料选取在进行蜂窝夹层结构的设计时,需要选择合适的材料。

直升机用复合材料蜂窝夹层结构脱胶的修理摘要:合材料越来越多的应用在直升机结构件中,如何在常温下快速修理直升机用复合材料结构件已成为军民各行业的研究重点。

复合材料蜂窝夹层结构具有比强度、比刚度高等优异的力学性能,以及良好的隔音降噪、耐腐蚀和抗疲劳性能,该结构中还可以安装嵌入件,使得承载较低、重量较小的设备易于安装。

目前,该结构已广泛应用在直升机结构上,如舱门、口盖、内饰、进气道和整流罩等非承力结构,地板、蒙皮、框腹板、梁腹板、尾梁等承力结构。

关键词:蜂窝夹层;脱胶;修理复合材料蜂窝夹层结构是由上、下复合材料面板通过胶膜或胶粘剂与蜂窝相连的一种结构,由于该结构的面板较薄,蜂窝夹层间有明显的胶接界面,所以在使用中不可避免地会发生面板分层、板芯脱胶及面板损伤和蜂窝塌陷等损伤。

我国复合材料专业起步较晚,有些专家在这方面作了很多工作,但未取得突破性的进展,没能在飞机复合材料蜂窝夹层结构件上实现工程化应用。

近年来复合材料蜂窝结构件在我国飞机上的应用比率不断增大,数量不断增多,迫切需要其修理技术,以提高结构件损伤后的使用寿命和降低使用维护成本。

一、设计与工艺复合材料蜂窝夹层结构不同损伤有不同的修理方法,本文主要对非穿透损伤的蜂窝壁板进行修理研究。

非穿透性损伤是指一面蒙皮及芯子的损伤。

1、修理材料及方法。

一般认为,复合材料蜂窝夹层结构修理用材料应相同于原材料结构,而性能和工艺又应处于同一水平为佳,也可选择工艺上更为简便但对其它性能影响不大的材料。

当无法获得原结构用材料而不得不选用其作材料时,除了考虑材料的基本性能之处,还须考虑其湿热性能、耐热性能、耐介质性能和疲劳性能等。

本次修理的树脂基复合材料蜂窝夹层结构的材料组成碳纤维、环氧树脂体系、蜂窝、环氧类型的高温胶粘剂和中温胶粘剂。

复合材料蜂窝夹层结构的不同损伤类型和损伤程度有不同的修理方法,一般可以分为贴补法、挖补法、注射法等。

挖补法又可以分为单面挖补和双面挖补。

贴补法适用于载荷不大、气动外形要求不高、较薄的平面形制件。

复合材料夹层结构在航空领域的运用◎孙锐(作者单位:航空工业哈尔滨飞机工业集团有限责任公司工程技术部)设计人员在实际开展飞机结构设计工作时,始终面对强结构以及高效率这一要求。

各类结构在设计过程中都需要满足不失稳这一需求,尤其是在受到拉力、压力以及剪切荷载作用力的情况下结构不会发生改变。

在航空领域当中应用复合材料夹层结构是其发展的主要趋势与方向,也是在社会经济不断发展过程中提出的客观要求。

现阶段夹层结构在飞机结构设计中使用的范围不断拓宽,这充分说明复合材料夹层结构在航空领域起到的作用与价值。

一、常用芯材的客观分析1.蜂窝芯材的特性。

蜂窝材料具有各向异性的特点。

蜂窝因为存在开孔结构,不适用湿法工艺或树脂注射工艺(如RTM 树脂传递模塑)。

铝蜂窝或芳纶纸蜂窝具有压缩模量高和重量轻的优点,它们是飞机结构上广泛使用的夹芯材料。

但在某些情况下如面板出现裂纹和孔隙时,水或水汽就很容易进入蜂窝。

温度下降后,进入蜂窝孔中的水被冰冻后体积会发生膨胀,将破坏邻近蜂窝孔格的粘接,降低了夹层结构的性能,这时必须对蜂窝材料进行维修。

强度以及比刚度较高,是铝蜂窝这一结构材料的明显特征。

剪切载荷较大的部位是铝蜂窝层结构应用的主要位置,一般会利用金属板材作为面板使用。

在一定重量条件下,铝蜂窝夹芯材料可以最大限度降低自身厚度。

同时这也是其缺陷,在壁厚太薄的影响下,蜂窝表面可能会有严重的局部失稳出现。

在同一阶段内使用铝蜂窝以及碳纤维面板时,无法顺利结合两种材料。

在膨胀系数方面,上述两种材料具备相当大的差异,所以会导致明显的固化变形问题出现。

两种材料之间极易发生电化学腐蚀问题。

没有恰当处理电绝缘是导致其出现的主要原因。

2.泡沫芯材的特征。

在隔热以及隔音能力方面,硬质聚氨酯泡沫远远高于其他泡沫,工艺简单、价格便宜是硬质聚氨酯泡沫的明显优势与特征,但是其存在力学性能较差这一缺陷,在机械加工中极其容易出现易碎或者掉渣的问题。

已成型的复合材料层压板蒙皮腔体内是注射硬质聚氨酯泡沫的最终位置。

蜂窝夹层结构复合材料应用及成型工艺分析摘要:复合材料因其本身的优异性能而备受关注,其中蜂窝夹层结构是一种较为特殊的复合材料,其一般是通过2层及以上蒙皮、蜂窝夹芯再以胶黏剂来固结的形式制备而成,已经广泛用于航空、航天、轨道交通、舰船、医疗、建筑等领域。

文章就蜂窝夹层结构复合材料的应用、成型工艺、工艺要点进行了论述与分析。

关键词:蜂窝夹层结构;复合材料应用;成型工艺引言讨论并分析蜂窝夹层结构复合材料应用及成型工艺,需明确该种复合材料的基本制备流程,判定并总结其制备过程的影响因素,因此来实现对成型工艺的有效控制,使其达到更好的制备效果,满足各个方面的应用需求。

1 蜂窝夹层结构复合材料应用1.1 航空应用(1)蜂窝夹层复合材料因其质量轻、抗剪切失稳能力强、弯曲强度大等因素而广泛地应用在各种航天结构中,尤其是该种材料的减重效果,在舵面、副翼、舱门、雷达罩等结构上有着极好的应用效果;蜂窝夹层结构复合材料最早出现在美国F15战斗机系列的平尾、垂尾、机翼前缘等位置;其后用于F/A18飞机上的飞行控制面;后续在F35飞机上的方向舵、垂尾前缘、襟副翼等位置皆有应用。

而在民用飞机上,该种复合材料也具备着一定的优势,B787、A380、A340、A320等飞机上皆有含该项材料的结构件,比如方向舵等。

(2)因蜂窝夹层结构材料耐腐蚀、减震、力学性能优良,亦会较多应用在各种航空航天功能件制造上,比如天线罩、整流罩等结构功能件;借助适宜的外形设计,不但可满足飞行器整体的气动外形标准要求,还可借助结构设计与模拟计算,通过设定相应的结构形式来满足飞行装置透波等性能要求;此外,在各种飞机饰件选择与装饰时亦会应用到该项材料,比如飞机内饰板壁、底板等结构。

而在蜂窝夹层结构工艺迅速发展的背景下,行业内的专业研究学者亦开始探索“绿色蜂窝+改性酚醛预浸料”、“绿色蜂窝+改性酚醛预浸料”等绿色蜂窝夹层结构在飞机侧壁板等结构上应用的可能性,并取得了较好的研究成果[1]。

复合材料蜂窝夹层结构的优化设计一、引言复合材料蜂窝夹层结构是一种新型的轻质高强材料结构,其具有优异的力学性能和重量比。

因此,在航空航天、汽车、船舶等领域中得到广泛应用。

本文将对复合材料蜂窝夹层结构的优化设计进行探讨。

二、复合材料蜂窝夹层结构的组成复合材料蜂窝夹层结构由三部分组成:面板、蜂窝芯和面板。

其中,面板是由复合材料制成的,通常采用碳纤维或玻璃纤维增强塑料;蜂窝芯是由铝或塑料等轻质材料制成,具有良好的抗压性能;最后一层面板与第一层面板相同。

三、复合材料蜂窝夹层结构的力学性能1. 抗弯强度高:由于采用了轻质高强度的蜂窝芯,使得该结构在承受外力时能够有效地抵抗弯曲变形。

2. 抗压性好:由于采用了铝或塑料等轻质材料作为蜂窝芯,使得该结构在承受外力时能够有效地抵抗压缩变形。

3. 重量轻:由于采用了轻质材料和蜂窝结构,使得该结构的重量比传统材料结构降低了约50%。

4. 热膨胀系数低:由于面板和蜂窝芯的热膨胀系数不同,因此在温度变化时不易发生破裂和变形。

四、复合材料蜂窝夹层结构的优化设计1. 面板厚度的优化设计:面板厚度对复合材料蜂窝夹层结构的强度和重量有着较大的影响。

一般来说,面板越厚,强度越高,但重量也会相应增加。

因此,在优化设计中需要根据具体使用场景和要求选择合适的面板厚度。

2. 蜂窝芯密度的优化设计:蜂窝芯密度对复合材料蜂窝夹层结构的强度和重量也有着较大的影响。

一般来说,密度越小,重量越轻,但强度也会相应减弱。

因此,在优化设计中需要根据具体使用场景和要求选择合适的蜂窝芯密度。

3. 面板和蜂窝芯的材料选择:面板和蜂窝芯的材料选择也是影响复合材料蜂窝夹层结构性能的重要因素。

一般来说,面板采用碳纤维或玻璃纤维增强塑料,而蜂窝芯则采用铝或塑料等轻质材料。

4. 夹层结构的优化设计:夹层结构的优化设计也是影响复合材料蜂窝夹层结构性能的重要因素。

一般来说,采用对称夹层结构可以使得该结构在承受外力时具有更好的抗弯强度和抗压性能。

复合材料夹层结构芯材夹层结构芯材的应用领域十分广泛,例如在航空航天领域中,夹层结构芯材被广泛应用于飞机机身、机翼和尾翼等部件中,可以显著提高飞机的抗弯刚度、抗压能力和疲劳寿命,同时减轻了整体重量。

在轻型车辆领域,夹层结构芯材可以用于汽车车身和座椅等部件中,提高汽车的碰撞安全性和节能性能。

在建筑领域中,夹层结构芯材可以用于墙体和屋顶等部件中,提高建筑的抗震性能和隔热性能。

夹层结构芯材的主要组成部分是芯材、上下面板和粘接剂。

芯材通常采用轻质、高强度的材料,例如泡沫塑料、铝合金、蜂窝结构等。

泡沫塑料芯材具有质量轻、耐腐蚀、吸音隔热等优点,常用于航空航天和建筑领域。

铝合金芯材具有高强度、刚性好、阻燃性能好等优点,常用于汽车和建筑领域。

蜂窝结构芯材由许多蜂窝状的小腔体组成,具有高比强度、刚度和吸能性能,常用于航空航天领域。

上下面板通常采用玻璃纤维增强复合材料、碳纤维增强复合材料等高强度材料制成,以提供夹层结构的表面强度。

粘接剂用于将芯材和上下面板牢固地粘接在一起,以形成整体结构。

夹层结构芯材具有许多优越性能。

首先,它具有较高的强度和刚度,能够有效抵抗外部载荷作用下的变形和破坏。

其次,夹层结构芯材具有较低的密度,可以减轻整体重量,提高产品的载重能力和燃油经济性。

此外,夹层结构芯材还具有良好的冲击吸能性能,能够吸收和分散冲击能量,减少事故发生时的伤害。

另外,夹层结构芯材还具有优异的阻燃性能和耐腐蚀性能,能够提高产品的安全性和使用寿命。

然而,夹层结构芯材也存在一些问题和挑战。

首先,制备复杂,加工难度大,需要高精度的模具和复杂的工艺控制。

此外,夹层结构芯材的成本较高,需要考虑生产成本和性能要求之间的平衡。

另外,夹层结构芯材的设计和优化也需要考虑多个因素的影响,包括结构形式、材料选择、制备工艺等,需要进行全面的性能评估和优化设计。

综上所述,夹层结构芯材是一种具有特定性能和结构的夹层材料,应用广泛且具有许多优越性能。

复合材料蜂窝夹层结构

哎呀,说起“复合材料蜂窝夹层结构”,这可真是个新奇又有点复杂的东西呢!

你能想象吗?就好像我们吃的夹心饼干,外面是脆脆的两层,中间是甜甜的夹心,复合材料蜂窝夹层结构也有点像这样。

它的外面是坚固的两层材料,而中间呢,是像蜂窝一样一格一格的结构。

有一次,在科学课上,老师给我们展示了这种结构的模型。

我和同桌小明都瞪大了眼睛,好奇得不行。

我问老师:“老师,这东西到底有啥用呀?”老师笑着说:“这用处可大啦!比如说飞机的翅膀,很多就是用这种结构做的。

”我一听,惊讶得差点叫出声来:“啥?飞机翅膀?那得多结实啊!”

小明也忍不住插话:“那它咋就能让飞机翅膀那么厉害呢?”老师耐心地解释:“你们看啊,这中间的蜂窝结构,轻得很,但又特别能承重。

就像小小的蚂蚁能举起比自己重好多倍的东西一样,这蜂窝夹层结构也有着大大的力量。

”

后来,老师还告诉我们,这种结构不仅用在飞机上,在一些汽车零件、甚至是建筑里也能看到它的身影。

我就在想,这小小的蜂窝,怎么就有这么大的能耐呢?

比如说,在汽车里,它能让车更轻,跑得更快还更省油。

这难道不神奇吗?这就好比一个大力士,看起来瘦瘦小小的,可一出手,力气大得吓人!

再想想建筑,如果用了这种结构,房子是不是能更坚固,还能节省材料呢?

我觉得啊,这复合材料蜂窝夹层结构就像是一个隐藏的超级英雄,平时不显眼,关键时刻却能发挥巨大的作用。

总之,复合材料蜂窝夹层结构真的是太厉害了,未来肯定还会在更多的地方大展身手,给我们带来更多的惊喜!。

蜂窝夹层结构复合材料应用研究进展蜂窝夹层结构复合材料是一种由两个外表面之间填充蜂窝结构的材料。

它的结构不仅能够大幅度减轻重量,还能提高材料的强度和刚度。

因此,蜂窝夹层结构复合材料在航空航天、汽车、建筑等领域具有广泛的应用前景。

本文将就蜂窝夹层结构复合材料的制备、性能及应用进行研究进展的述评。

蜂窝夹层结构复合材料的制备可以通过多种方法实现。

其中,最常用的方法是层压法。

该方法首先将蜂窝芯与表面层压在一起,然后通过高温和高压加热处理来实现复合材料的固化。

此外,也有一些新的制备方法被提出,如原位生长法、3D打印法等。

这些新方法使得制备蜂窝夹层结构复合材料的过程更加简单、快捷,并能够实现更复杂、多样化的结构。

蜂窝夹层结构复合材料由于其独特的结构,在力学性能方面具有较大的优势。

首先,蜂窝夹层结构能够大幅度减轻材料的重量,降低燃料消耗和减少环境污染。

其次,蜂窝夹层结构能够提高材料的强度和刚度,使其具有较好的抗冲击性能和疲劳寿命。

此外,蜂窝夹层结构还具有较好的热阻性能和声学性能。

这些优势使得蜂窝夹层结构复合材料在航空航天、汽车、建筑等领域得到广泛应用。

在航空航天领域,蜂窝夹层结构复合材料被广泛应用于飞机机身、机翼、垂直尾翼等部件。

它们可以有效降低飞机的自重,提高飞机的燃料效率和载荷能力。

同时,蜂窝夹层结构复合材料还具有较好的抗冲击性能,能够有效防止碎片和撞击物对飞机造成损坏,提高飞机的安全性能。

在汽车领域,蜂窝夹层结构复合材料被应用于车身和车门等部件。

与传统材料相比,蜂窝夹层结构复合材料具有更高的强度和刚度,能够提高车辆的稳定性和安全性能。

同时,蜂窝夹层结构复合材料的轻量化特性也能够减少燃料消耗,降低车辆的碳排放,符合环保要求。

在建筑领域,蜂窝夹层结构复合材料被应用于墙体、屋顶、隔热板等部件。

其轻量化和隔热性能能够有效降低建筑物的能耗,提高建筑物的能源效率。

此外,蜂窝夹层结构复合材料还具有良好的吸声性能,可以减少噪音的传播,提高室内环境的舒适性。

总第170期2012年第1期直升机技术H E L I C O PT E R T E C H N I Q U ET ot a l N o.170N o.12012文章编号:1673.1220(2012)01-052-04国产N H(Y T)一1蜂窝在直升机复合材料夹层结构中的应用分析谌广昌,肖文萍,徐璐(中航工业直升机设计研究所,江西景德镇330001)摘要按积木式试验验证程序验证了国产N H(Y T)一1蜂窝在直升机复合材料蜂窝夹层结构中应用的可行性,为N H(Y T)一1蜂窝在蜂窝夹层结构中的应用提供了依据。

关键词N H(Y T)一1蜂窝;直升机;积木式;蜂窝夹层结构中图分类号:V250.2文献标识码:AA ppl i cat i on A na l ys i s of N H(Y T)一1H oneycom b i n C om pos i t e S a ndw i c hC ons t r uct i on of H el i copt erC H EN G uang chang,X I A O W e npi ng,X U L u(C hi na H el i c opt e r R es ear ch and D evel opm ent I ns t i t ut e,Ji ngde zhen330001,C hi na)A bs t r act I n t hi s pa per,t he appl i cat i o n f easi bi l i t y of N H(Y T)一1honeyco m b i n com posi t e s and—w i ch cons t r uct i on of hel i copt er has be e n t es t ed t hr ough t he bui l d i ng bl ock appr oa ch,t he exper i m en—t al r esul t s ga i ne d conf i r m ed t he pr act i cal appl i cat i o n of N H(Y T)一1honeyco m b and pr ovi de d t hebas i s f or t he us e of N H(Y T)一1honeycom b.K ey w or ds N H(Y T)一1hone yc om b;bui l di ng bl ock a ppr oa ch;s andw i ch cons t r uct i on0引言夹层结构具有气动表面光滑、比刚度大,抗声振疲劳和抗机械疲劳性能好,以及绝热隔声性能优越等特点,在航空装备上获得了广泛应用¨J。

浅谈蜂窝夹层复合材料应用及成型工艺作者:范雨娇王维维来源:《新材料产业》2020年第06期1 蜂窝夹层复合材料及其优势复合材料由于其优异的性能近年已备受关注。

蜂窝夹层结构是一种复合材料结构形式,通常由2层或多层蒙皮(也称为“面板”)之间夹以一层轻质蜂窝夹芯并采用胶黏剂在一定温度和压力下复合成一个整体刚性结构(见图1)。

其主要包括复合材料蒙皮材料、蜂窝材料和胶粘剂材料。

目前的蒙皮材料根据固化温度可分为高温、中温、常温材料,按照材料体系可分为环氧树脂体系、氰酸酯树脂体系及双马树脂体系等。

蜂窝材料包括纸蜂窝、铝蜂窝、Nomex蜂窝等。

胶粘剂按照固化温度不同包括常温胶黏剂、中温胶粘剂、高温胶粘剂等。

蜂窝夹层复合材料由所选用的蒙皮材料及蜂窝材料匹配胶粘剂材料进行设计,可以满足航空航天、汽车等领域的具体需求。

蜂窝夹层复合材料具备着复合材料的特点,并且由于其选用了蜂窝材料及其特殊的结构形式,也更扩宽了其应用的范围提升了其优势,蜂窝夹层复合材料具有以下特点:①质量轻,比强度高,尤其是抗弯刚度高,同等质量的蜂窝夹层结构复合材料其抗弯刚度约为铝合金的5倍。

②具有较高的表面平面度,且可以制备出形状复杂的曲面结构;可以制造成双曲、单曲面板,制成车辆零部件后拆装方便。

③可吸收震动能量,能够具备隔音降噪、减震等效果;蜂窝夹层结构复合材料,内部含有大量的密闭蜂窝孔格,其内部充满大量空气,而气体相比固体的传播介质,具有更为出色的隔音、隔热效果。

④具有复合材料的耐腐蚀、绝缘性和环境适应性。

⑤具有可设计性,可根据实际需要选取具有相应功能的材料,如防火、自熄、耐温等材料。

并可根据实际使用工况对材料的结构进行设计。

⑥优异的成型制造工艺性,可以满足各类形状复杂、稳定性要求高的零部件成型制造方法。

2 蜂窝夹层复合材料的应用2.1 蜂窝夹层复合材料在航天领域的应用蜂窝夹层复合材料由于其具有弯曲强度大、抗剪切失稳能力强、质量轻的优势,被广泛应用于对性能和重量有特殊要求的航天、航空结构中。

复合材料蜂窝夹层结构在飞机中的应用

摘要:蜂窝夹层结构复合材料的应用越来越广泛,特别是在一些特殊领域,尤

其是在飞机制造中,蜂窝夹层结构复合材料已逐渐覆盖了飞机的整个机身结构,

事实证明,蜂窝夹层结构对飞机的使用有着非常明显的帮助。

本文介绍了蜂窝夹

层结构的典型蜂窝几何结构、面板、蜂窝芯材类型和性能,阐述了蜂窝夹层结构

在国外、国内飞机上的应用,并结合蜂窝夹层结构应用的一些细节论述了相应的

设计方法。

关键词:复合材料;蜂窝夹层结构;飞机

飞机结构设计的基本原则是在满足强度要求的前提下,使结构尽可能轻,这

一要求将不可避免地导致需使用稳定的薄蒙皮来承受拉伸、压缩载荷,以及剪切、扭转、弯曲载荷的耦合作用。

在传统的飞机结构设计中,采用纵向加强件、增稳

桁条、翼肋、隔框等结构对蒙皮进行加固,不可避免地导致结构增重问题。

夹层

结构是提高结构比刚度的有效结构形式之一,复合材料夹层结构具有重量轻、强

度刚度好、耐热、吸声隔音、抗冲击、抗疲劳等特点,广泛应用于航空航天、汽车、通信、轨道车辆、造船、医疗器械、体育器材、土木工程等领域。

一、复合材料蜂窝夹层结构

复合材料夹层结构由两个薄面板和中间夹芯层组成,芯层和面板一般用胶粘

接在一起,或用熔焊或焊接成一个整体。

夹层结构的荷载传递方式与工字梁相似,上下面板主要承受由弯矩引起的面

内拉压应力及面内剪应力,而芯材主要承受横向力产生的剪应力,上下面板间的

距离增加了截面的惯性矩,提高了结构的抗弯刚度和材料的有效利用率与结构效率。

复合材料蜂窝夹层结构的强度与蜂窝几何形状及蜂窝芯材有关。

根据蜂窝的

几何形状,蜂窝芯层分为标准六角形芯、矩形过膨胀芯、强化波纹芯、方格芯、

特殊夹芯等。

其中增强正六边形的强度最高,其次是正六边形蜂窝,因其制作简单,材料消耗低,强度高,因而应用最广。

复合夹层结构的面板材料包括铝合金、钛合金、不锈钢、玻璃钢等复合材料,目前在航空结构中应用较多的是碳纤维单向带或织物增强复合材料。

芯材有金属

或非金属蜂窝、泡沫塑料等。

金属蜂窝芯层主要为铝蜂窝,非金属蜂窝芯层主要

有诺梅克斯纸蜂窝、玻璃布蜂窝、碳纤维蜂窝等,其中,铝蜂窝或诺梅克斯纸蜂

窝具有压缩模量高、质量轻的优点,成为飞机结构中广泛应用的夹芯材料。

铝蜂窝夹芯结构一般在大剪切载荷下使用,面板通常由金属板材制成。

由于

铝蜂窝与碳纤维面板一起使用,铝蜂窝与复合材料面板胶接时难以配合,此外,

由于两种材料的热膨胀系数相差较大而引起的固化变形也很明显,若对两种材料

间的电绝缘处理不当,易发生电化学腐蚀。

诺梅克斯纸蜂窝强度略低于铝蜂窝,但其具有良好的韧性及抗损伤性,质量轻、抗压强度高、抗剪强度和疲劳强度好,具有各向异性特点,抗弯刚度/质量比及抗弯强度/质量比大;吸声、隔声、隔热性能好,易于协调复合材料黏接及组装,无腐蚀问题,还能满足FST(烟雾毒性)等要求,具有比铝蜂窝更少的局部不稳定问题。

诺梅克斯纸蜂窝夹芯通常与碳/玻璃纤维预浸料一起使用,由于其丰富的应用经验和适中的成本,在航空领域得到了广泛的应用。

二、蜂窝夹层结构复合材料的基本特性

1、质量轻,比强度高,尤其是抗弯刚度高,同等质量的蜂窝夹层结构复合材

料其抗弯刚度约为铝合金的5倍。

2、有极高的表面平面度和高温稳定性,易成型,不易变形,蜂窝夹层结构复合材料不仅能制成平面板,而且能制造成双曲、单曲面板,制成车辆零部件后拆

装方便。

3、优良的耐腐蚀性、绝缘性和环境适应性,可适应铁路动车组和客车各种恶劣的运用环境;另外,根据需要,这类板材可采用表面喷漆或表面粘贴防火板处理,达到良好的装饰性、防火性。

4、独特的回弹性,可吸收振动能量,具有良好的隔声降噪效果。

三、蜂窝夹层结构在飞机上的应用

1、蜂窝夹层结构的应用形式。

当前,航空蜂窝夹层结构主要有两种类型,第一种是蜂窝夹层壁板结构,主要用于机身及机翼结构。

其特点是上下面板较薄,

一般不超过1mm,整个蜂窝夹层板的厚度一般不超过30mm,结构内部由梁/墙

支撑,与机体的连接主要通过金属预埋件或梁/墙接头。

第二类为全高度夹芯结构,主要用于方向舵、升降副翼、襟翼等,其特点是梁、肋等部位经固化后用铆钉连

接在一起,梁、肋件和蜂窝芯材间通常运用发泡胶填充,整个零件和机体的连接

主要依靠复合材料或金属梁上的接头。

2、国外飞机上的应用。

近年来,随着蜂窝夹层成形工艺及机械加工水平的提高,蜂窝芯材的复合材料夹层结构在机翼前缘方向舵,后缘壁板、尾翼壁板、全

高度舵面、起落架舱门等各种舱门、翼身和翼尖整流罩、机身地板等部件上应用

日益增加。

3、国内飞机上的应用。

复合材料蜂窝夹芯结构在我国航空航天领域得到了越来越多的应用,国产某型教练机的全动平尾,采用单臂梁全高度双曲面诺梅克斯

纸蜂窝复合材料夹层结构。

全高度双曲面诺梅克斯纸蜂窝型面复杂、下陷多,胶

接面积大、胶接面间的贴合度影响到胶接质量。

而采用常用的加工方法不能满足

要求,需要采用精确的蜂窝加工技术,数控加工在五坐标数控铣床上进行,力求

满足粘接界面的工艺要求。

四、蜂窝夹层结构的设计

蜂窝夹层结构是飞机结构中最有效、最理想的结构形式之一,其在航空航天

领域得到了广泛的应用,重视蜂窝夹层结构的设计工作,能充分发挥蜂窝夹层结

构的优势。

为了提高蜂窝夹层结构的强度,可采取以下措施:提高面板与夹芯间的剪切、拉伸强度;用密度很小的泡沫填充到蜂窝夹芯内,不仅能承受和传递一定的载荷,而且降低了热导率;将夹芯两面用专用树脂润湿,然后放在一个加热模板上烘干等。

再如,机身舷窗周围的蜂窝夹层壁板,目前多运用典型的纤维环绕物加固,

这样能降低开口处的应力集中,用RTM成型的J形框固定舷窗壁板。

复合材料机翼根部与机身的连接可采用复合材料制成的预固化双十字接头,

蜂窝夹层壁板通过二次胶结连接到双十字形接头上,仅需少量紧固件即可对胶结

面施加压力,从而保证了连接强度。

图1显示了星舟飞机复合材料机翼上的翼梁及机翼蒙皮间的连接,翼梁通过

角箍及H形卡箍与机翼蒙皮连接,这种卡箍具有通过连续纤维交叉点提供连续传

力路线的功能。

角箍与H形卡箍由类似上述双十字接头的织物制成,H型卡箍采

用Rohacell泡沫为填充芯材,在使用中能提高剪切强度。

图1 翼梁和蒙皮的连接

参考文献:

[1]陈龙辉.复合材料夹层结构在航空领域的应用[J].教练机,2014(02).

[2]程文礼.航空用蜂窝夹层结构及制造工艺[J].航空制造技术,2015(07).

[3]武湛君.复合材料蜂窝夹层结构在飞机中的应用[J].科技导报,2016(08).。