步进电机—的计算方法

- 格式:doc

- 大小:344.57 KB

- 文档页数:15

步进电机选型表中有部分参数需要计算来得到。但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。

◎驱动模式的选择

驱动模式是指如何将传送装置的运动转换为步进电机的旋转。

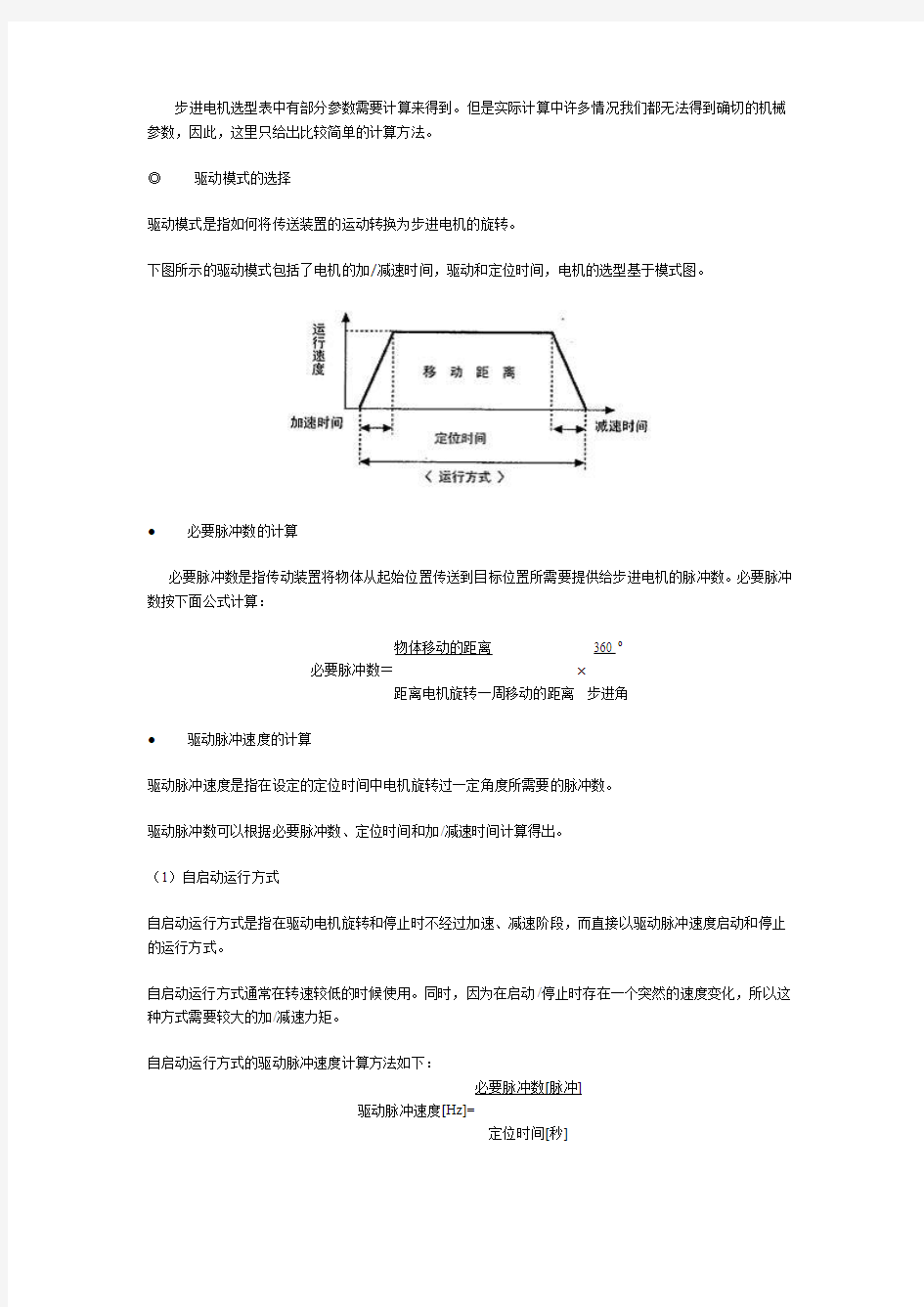

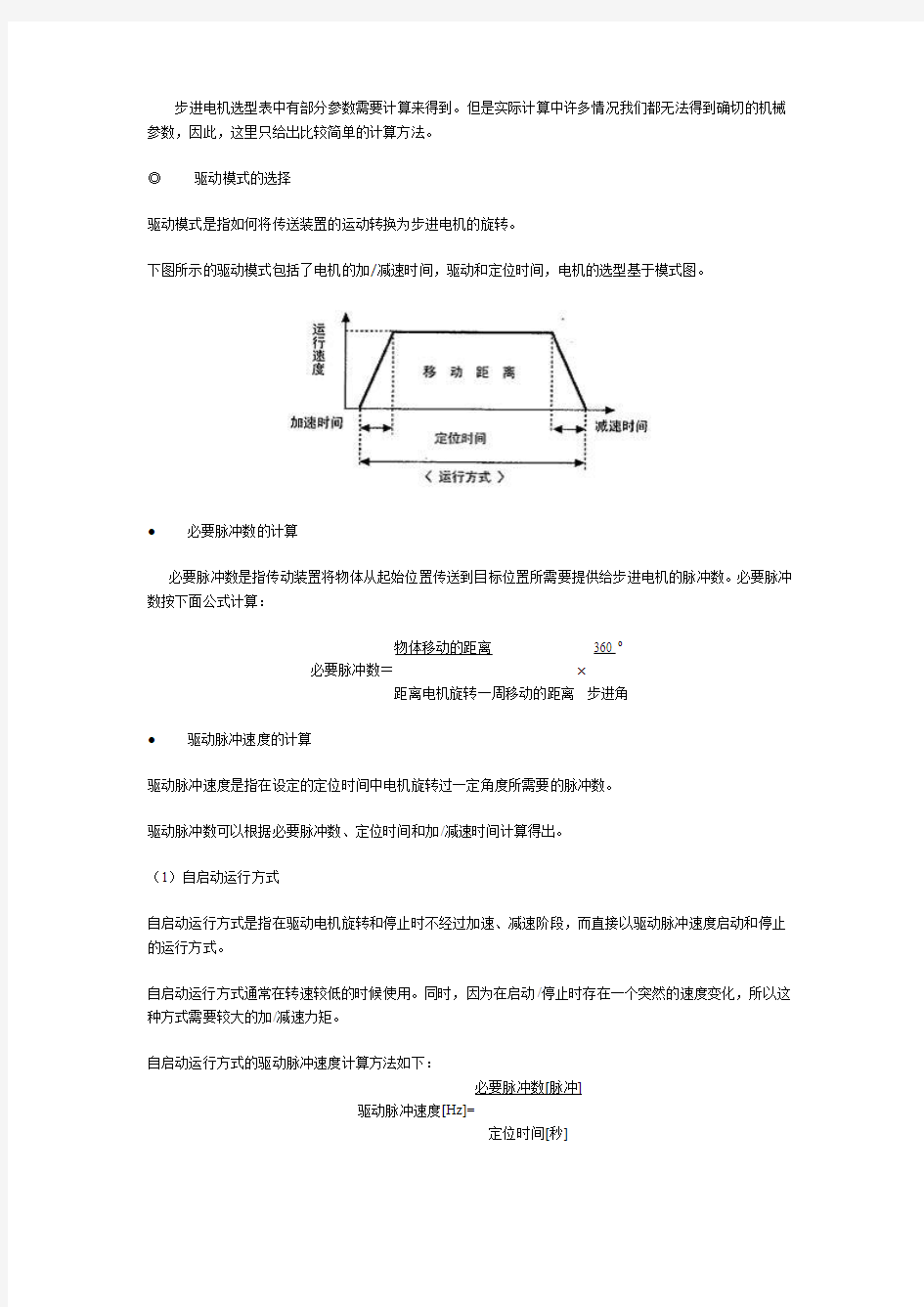

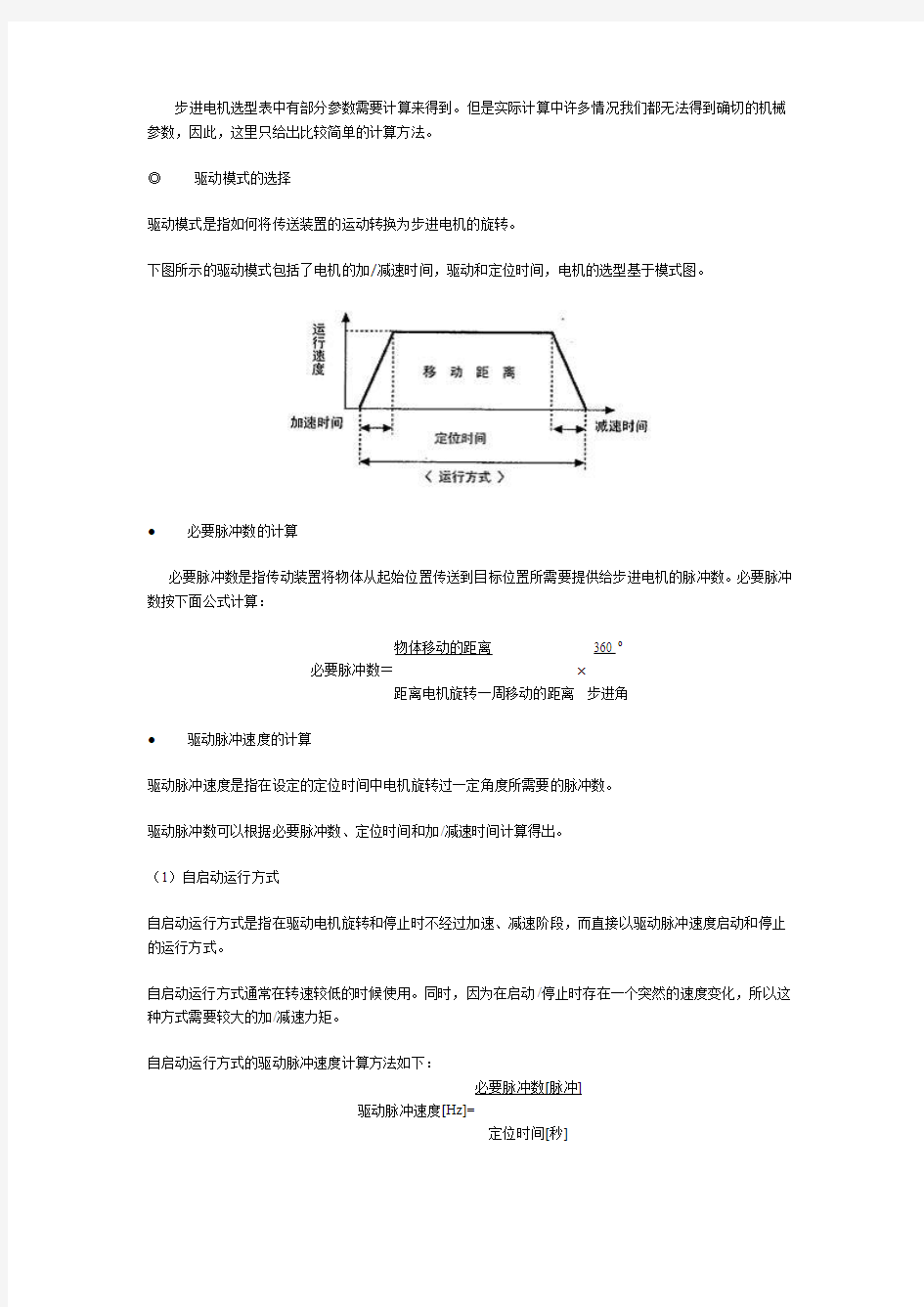

下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。

●必要脉冲数的计算

必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。必要脉冲数按下面公式计算:

必要脉冲数=

物体移动的距离

距离电机旋转一周移动的距离×

360 o 步进角

●驱动脉冲速度的计算

驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。

驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。

(1)自启动运行方式

自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。

自启动运行方式通常在转速较低的时候使用。同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。

自启动运行方式的驱动脉冲速度计算方法如下:

驱动脉冲速度[Hz]=

必要脉冲数[脉冲]

定位时间[秒]

(2)加/减速运行方式

加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。

加/减速时间需要根据传送距离、速度和定位时间来计算。在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。加/减速运行方式下的驱动脉冲速度计算方法如下:

必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒]

驱动脉冲速度[Hz]=

定位时间[秒]-加/减速时间[秒]

◎电机力矩的简单计算示例

必要的电机力矩=(负载力矩+加/减速力矩)×安全系数

●负载力矩的计算(TL)

负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。步进电机驱动过程中始终需要此力矩。负载力矩根据传动装置和物体的重量的不同而不同。许多情况下我们无法得到精确的系统参数,所以下面只给出了简单的计算方法。

负载力矩可以根据下面的图表和公式来计算。

(1)滚轴丝杆驱动

※ 负载力矩的计算公式:

TL =[

F ·PB 2πη

+

μ0F0PB 2π

]× 1 i

[kgf ·cm] ※ 负载力矩的估算公式:

TL =

m ·PB 2πη × 1 i

[kgf ·cm] (水平方向)

TL =

m ·PB 2πη × 1 i

× 2 [kgf ·cm] (垂直方向) (2)传送带/齿条齿轮传动

※ 负载力矩的计算公式:

TL =

F 2πη

× πD i =

FD 2ηi

[kgf ·cm] F = FA + m ( sin α + μcos α) [Kg]

※ 负载力矩的估算公式:

TL = D 2

× m × 1 η × 1 i

[kgf ·cm] (水平方向)

TL = D 2

× m × 1 η × 1 i × 2 [kgf ·cm] (垂直方向)

(3)皮带轮传动

※ 负载力矩的计算公式:

TL =

μFA+m 2π

× πD i =

(μFA+m) D 2i

[kgf ·cm]

※ 负载力矩的估算公式:

TL = D 2

× mg × 1 i

[kgf ·cm]

(4)实测方法

我们也可以通过这种方法得到负载力矩:用弹簧秤拉动滑轮慢慢转动,此时弹簧秤会有一个读数,这个数值就是所用力的大小(FB),然后乘以滑轮的半径就可以得到负载力矩(如下式)。通常这种方法得到数值要比计算得到得结果要精确。

TL=

FBD

2

[kgf·cm]

[参数说明]

●加/减速力矩的计算(Ta)

加/减速力矩是用来加速或减速与电机相连的传动装置。根据加/减速时间和传动装置负载惯性惯量的不同,这个力矩会有很大的变化。因此,自启动运行方式和加/减速运行方式的力矩会有一个较大的不同。加/减速力矩可以按下式计算:

※自启动运行方式(需要较大的加/减速力矩)

加/减速力矩[kgf·cm]

=

转子惯性惯量[kgm2]+负载惯性惯量[kgm2]

重力加速度[cm/sec2]×

π×步进角[o]×驱动脉冲速度2[Hz]

180×3.6/步进角[o]

※加/减速运行方式加/减速力矩[kgf·cm]

=

转子惯性惯量[kgm2]+负载惯性惯量[kgm2]

重力加速度[cm/sec2]×

π×步进角[o]

180 o

×

运行脉冲速度[Hz]-启动脉冲速度[Hz]

加/减速时间[sec]

高速粘片机晶工作台的电机选型计算与运动控制

徐品烈

(中国电子科技集团第四十五研究所,北京东燕郊101601)

1 引言

目前,国内半导体生产线上的粘片机多使用从美国,德国,日本进口的设备。为降低成本,加快国内半导体设备的发展,提高生产效率,我所开发研制的高速粘片机,其粘片速度达到5只/s,UPH可达18 000片/h,它的关键指标和性能已达到国际先进水平。

高速粘片机主要用于LED芯片的粘接,能满足国内大多数LED生产线的需求,适用范围广,通用性强,除适合各种高品质、高亮度LED(红色、绿色、黄色、蓝色、白色等)生产外,还可用于部分半导体分离器件、二极管、三极管、PCB及小型DIP、SOP等产品的生产。

2 晶片工作台机构

高速粘片机主要工作过程包括:由上料机构将PCB框架放置于传输轨道中,由传输机构将PCB框架传输到点胶工位,点胶机构在所有PCB的焊盘上点胶后,由传输机构把PCB框架传输到粘片工位;晶片粘接在蓝膜上,而粘接晶片的蓝膜由绷环固定在晶片工作台上,CCD检测出芯片位置,通过晶片工作台的移动,使芯片自动对准于拾取位置,再由芯片拾取机构将芯片拾取后放置于点胶后的PCB焊盘上进行粘接。晶片工作台再根据CCD检测出的数据,使下一个相邻的芯片自动对准于拾取位置,等待拾取机构的拾取;重复这个过程,直到PCB框架的所有焊盘上都粘有芯片后,由传输机构把PCB框架传输到收料工位,由收料机构将粘接完成的产品传送出去。

在高速粘片机中,晶片工作台机构根据CCD相机测量的数据,完成自动对准功能,要求在对准的过程中,实现精确的定位和快速的运动。晶片台由x、y工作台及晶圆承载台组成,采用双层直线导轨工作台和滚珠丝杠副,其主要技术参数:

x向总行程:220 mm

y向总行程:220 mm

x向单步行程:10 mm

y向单步行程:10 mm

x、y向定位精度:±5 μm

x、y向单步运行时间:50 ms

根据功能和技术参数,我们采用了双层直线导轨工作台和滚珠丝杠副,如图1。