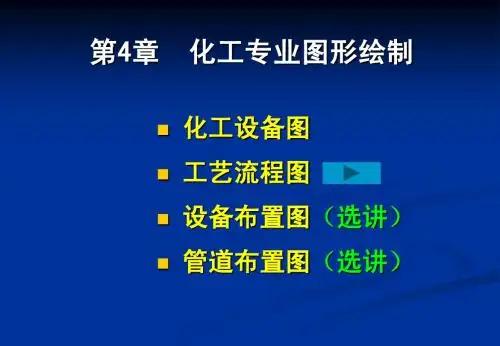

第4章 工艺流程图

- 格式:ppt

- 大小:2.67 MB

- 文档页数:40

第一卷砖砌体工程施工工艺标准第1章适用围砖砌体与水泥砂浆或水泥砂浆混合砂浆砌成。

砖墙用料生产工艺简单,施工方便,工效高,施工速度快,适应性强。

第2章材料准备1砖:品种、强度等级必须符合设计要求,并有出厂合格证、试验单。

清水墙的砖应色泽均匀,边角整齐。

2水泥:品种及标号应根据砌体部位及所处环境条件选择,一般宜采用32.5级普通硅酸盐水泥或矿硅酸盐水泥。

3砂:用中砂,配制M5以下砂浆所用砂的含泥量不超过10%,M5及其以上砂浆的砂含泥量不超过5%,使用前用5mm孔径的筛子过筛。

4掺合料:白灰熟化时间不少于7d,或采用粉煤灰。

5其它材料:墙体拉筋及预埋件、木砖应刷防腐剂等。

第3章施工机具1应备有大铲、刨锛、瓦刀、扁子、托线板、线坠、小白线、卷尺、铁水平尺、皮数杆、小水桶、灰槽、砖槽、砖夹子、扫帚等。

2作业条件2.1完成室外及房心回填土,安装好沟盖板。

2.2办完地基、基础工程隐检手续。

2.3按标高抹好水泥砂浆防潮层。

2.4弹好轴线墙身线,根据进场砖的实际规格尺寸,弹出门窗洞口位置线,经验线符合设计要求,办完预检手续。

2.5按设计标高要求立好皮数杆,皮数杆的间距以15〜20m为宜。

2.6砂浆由试验室做好试配,准备好砂浆试模(6块为一组)。

第4章工艺流程第1节工艺流程砂浆搅拌__________ _________________ 「作业加备——►夜浇水——►砌带墙——►验评第2节砖浇水粘土砖必须在砌筑前一天浇水湿润,一般以水浸入砖边1.5cm为宜,含水率为10%〜15%,常温施工不得用干砖上墙;雨季不得使用含水率达饱和状态的砖砌墙;冬期浇水有困难,必须适当增大砂浆稠度。

第3节砂浆搅拌砂浆配合比应采用重量比,计量精度水泥为±2%,砂、灰膏控制在±5%以。

宜用机械搅拌,搅拌时间不少于1.5min。

第4节砌砖墙(1)组砌方法:砌体一般采用一顺一丁(满丁、满条)、梅花丁或三顺一丁砌法。

砖柱不得采用先砌四周后填心的包心砌法。

第四章硫酸生产技术知识目标:●掌握硫铁矿沸腾焙烧、炉气的净化及干燥原理;●掌握主要工艺条件及典型工艺流程;●掌握二氧化硫催化氧化的化学平衡及动力学;●理解三氧化硫吸收的基本原理;工艺流程及尾气治理;硫铁矿焙烧过程的物料衡算。

●了解硫酸的性质和用途;制酸用原料。

能力目标:●能分析主要工艺条件、化学平衡及动力学能力;●能进行硫铁矿焙烧过程的物料衡算及热量衡算;●能看懂工艺流程图、主要设备图、设备布置图;●能绘制工艺流程图及主要静止设备简图;●能理解运用相关的技术资料、技术文件、图纸,能写一般的技术总结和合理化建议。

第一节概述一、硫酸的性质、产品规格及用途硫酸纯品为无色、无臭、透明的油状液体,呈强酸性,强吸水性,可以与水以任意比混合,并放出大量的热。

硫酸的结晶温度、密度、沸点、蒸汽压以及粘度随着硫酸浓度的不同而变化。

硫酸是无机强酸,腐蚀性很强,化学性质很活泼。

查一查硫酸的结晶温度、密度、沸点、蒸汽压以及粘度等物理性质随着硫酸浓度有何变化规律?硫酸能够发生哪些化学反应?硫酸用途非常广泛,查一查硫酸的产品规格,在工业中有那些用途?二、生产硫酸的原料生产硫酸的原料主要有硫铁矿、硫磺、硫酸盐、冶炼烟气及含硫化氢的工业废气等。

(一)硫铁矿硫铁矿是当前硫酸生产最主要的原料,我国50%以上的硫酸是以硫铁矿为原料生产的。

硫铁矿主要成分是FeS2,一般富矿含硫30%~48%,贫矿含硫在25%以下。

将硫铁矿原料处理后,加入沸腾焙烧炉,通入空气氧化焙烧,产生的二氧化硫气体经净化后进入转化器转化为三氧化硫,再经酸吸收,制得硫酸成品。

(二)硫磺将硫磺经熔融、焚烧产生二氧化硫气体,经废热锅炉、过滤器,再经通入空气氧化为三氧化硫,再经冷却、酸吸收,制得酸成品。

硫磺原料纯度高、工艺过程简单,不需要复杂的净化工段及废水、废渣治理。

炉气中SO2与O2的含量相应提高,从而提高生产能力。

(三)硫酸盐硫酸盐还原消耗大量的燃料,硫酸厂与水泥厂联合生产,可以节省能源、降低成本,对发展我国硫酸和水泥工业具有重要意义。

第四章固体制剂-1〔散剂、颗粒剂、片剂、片剂的包衣〕固体制剂常用的固体制剂包括:散剂、颗粒剂、片剂、胶囊剂、滴丸剂、膜剂等固体制剂的共性:〔1〕物理、化学稳定性比液体制剂好,生产制造本钞票较低,服用与携带方便;〔2〕制备过程前处理的单元操作经历相同;〔3〕药物在体内首先溶解后才能透过生理膜,被汲取进血。

固体剂型的制备工艺流程图关于固体制剂来讲药物需溶解后才能被胃肠道所汲取,特殊是对一些口服制剂汲取的快慢顺序:溶液剂>混悬剂>散剂>颗粒剂>胶囊剂>片剂>丸剂三、Noyes-Whitney方程●药物溶出速度可用Noyes-Whitney方程描述:dC/dt=KS(C S-C)K=D/Vδ式中:K-溶出速度常数S-溶出界面面积D-药物的扩散系数CS-药物的溶解度δ-扩散边界层厚C-药物的浓度V-溶出介质的量改善药物溶出速度的措施:〔1〕增大药物的溶出面积〔粉碎,崩解〕〔2〕增大溶解速度常数〔加强搅拌〕〔3〕提高药物的溶解度〔提高温度,改变晶型,制成固体分散物等〕粉碎技术、药物的固体分散技术、药物的包合技术等能够有效地提高药物的溶解度或溶出外表积。

关于难溶性药物提高溶出度的有效方法是:第二节散剂●散剂〔Powders〕系指一种或数种药物均匀混合而制成的粉末状制剂,可外用也可内服。

特点:①粉碎程度大,比外表积大、易于分散、起效快;②外用覆盖面积大,能够同时发扬保卫和收敛等作用;③贮存、运输、携带对比方便;④制备工艺简单,剂量易于操纵,便于婴幼儿服用。

此外还有飞散性、附着性、团聚性、吸湿性等特点散剂的制备物料前处理→粉碎→过筛→混合→分剂量→质量检查→包装储存●固体药物的粉碎是将大块物料借助机械力破裂成适宜大小的颗粒或细粉的操作。

●粉碎度或粉碎比〔n〕n=D1/D2D1粉碎前的粒度D2粉碎后的粒度粉碎操作的意义:●有利于提高难溶性药物的溶出速度以及生物利用度;●有利于各成分的混合均匀;●有利于提高固体药物在液体、半固体、气体中的分散度;●有助于从天然药物中提取有效成分等。

第4章偏光片的工艺基础4.1 工艺分类偏光片的生产工艺按拉伸工艺来分,有干法拉伸和湿法拉伸两种;按染色工艺来分,有染料染色和碘系染色两种。

4.1.1 干法生产工艺流程偏光片的干法生产技术是指PV A膜是在具有一定温度和湿度条件的蒸汽环境下进行拉伸取向,再进行染色、固色、复合、干燥的偏光片制备工艺。

其基本工艺流程为:退卷——热辊拉伸——水洗——染色——水洗——固色——水洗——PV A素子干燥——复合TAC——烘干——复合保护膜——收卷。

如图4-1-1所示,定制的PV A膜经由退卷展送到多个热辊中,由热辊加热,在惰性气体环境中将PV A膜延伸到一定倍率;拉伸后膜经由纯水浸泡清洗然后进入染色槽进行染色;染色的膜经水洗把表面浮碘洗掉再进入固色槽进行固色以稳定色调;再经过一次水洗,挤水后进行PV A素子干燥、复合TAC、烘干,再覆上保护膜,收卷后就完成偏光片基板的生产。

图4-1-1 干法生产工艺流程图干法拉伸盛行于70年代,我国深纺乐凯光电子在上世纪90年代末,也曾采用这种延伸工艺生产TN型偏光片。

早期使用这种工艺方法,是因为其PV A利用率比较高,每平方米PV A膜可生产偏光片约3.3-3.6平方米;使用幅宽较宽的PV A 进行生产时不会经常断膜。

但这种工艺的局限性在于PV A膜在延伸过程中的均匀性受到限制,拉伸的倍率低,拉伸后染色深度低,染色效率不高,因此所形成的偏光片原膜的复合张力、色调的均匀性和耐久性不易稳定,膜表面粗糙,用这种方法生产的产品只能满足在TN产品上的应用;而且产能较低,也不易于操作机控制,因此这种生产工艺中已经慢慢淡出了偏光片生产行业。

4.1.2 湿法生产工艺流程湿法拉伸工艺是指PVA膜先进行染色,而后在一定配比的液体中进行拉伸、固色、复合、干燥的偏光片制备工艺。

其基本工艺流程为:退卷——水洗——彭润——染色——水洗——拉伸——补色——PV A素子干燥——复合TAC——烘干——复合保护膜——收卷。