(完整版)国外尾气处理技术商及其专利技术

- 格式:doc

- 大小:230.51 KB

- 文档页数:12

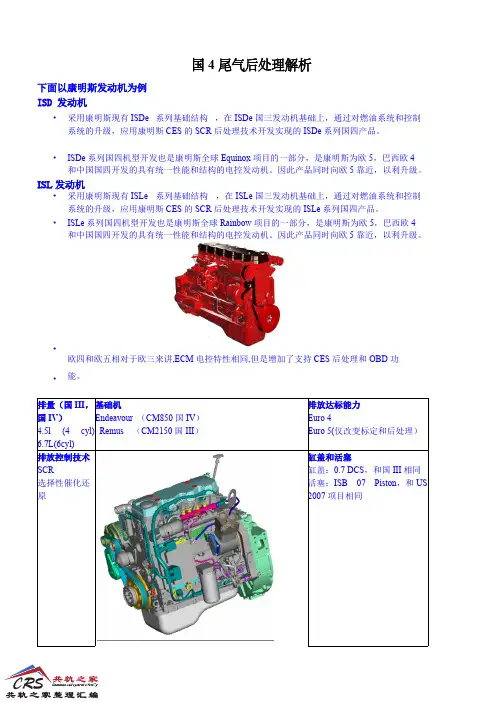

如果以黑、灰、白三色来评价颗粒物对健康的危害性,美国环境保护署(EPA)认为,颗粒物是导致寿命缩短及诱发哮喘的原因,判定为黑色;美国食品和药物管理局(FDA)的判定是“无限接近于黑的灰色”;德国环境部公布调查结果称,以颗粒物为主的柴油车尾气致癌性高达汽油车的几倍乃至十倍,认为不仅是大型卡车,小型卡车及乘用车也应该配备颗粒捕捉器(DPF)。

不仅德国,积极致力于环境问题的欧洲国家大多认为颗粒物对身体健康的危害性“当然是黑色”,自2005年开始实行的汽车尾气规定“欧4”(Euro4)实际上就是规定车辆必须安装颗粒捕捉器。

日本国立癌症中心也认为颗粒物具有致癌性,作出了“黑色”判断。

在尼崎公害诉讼案中,神户地方法院作出的判决也承认了颗粒物会对道路沿线居民的健康造成损害,要求有关方面采取措施控制汽车尾气排放。

作为颗粒物对策,利用颗粒捕捉器是最有效的方法之一。

全球率先推出颗粒捕捉器商品有4家企业,不过其特点各不相同,技术水平高低分明。

以“使用50ppm以下的低硫柴油为前提”,《日经机械》(现《日经制造》)杂志排列的先后顺序是:①催化剂厂商英国庄信万丰公司,②生产环保技术产品的美国恩格哈德公司(即现在的巴斯夫催化剂公司),③法国标致公司,④日本五十铃公司。

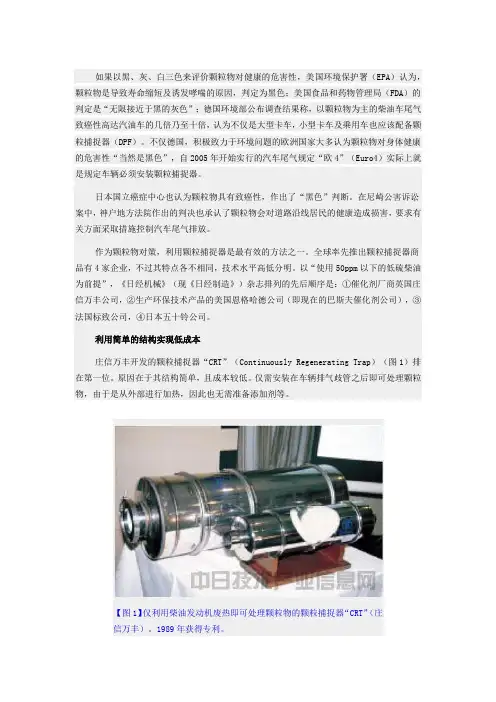

利用简单的结构实现低成本庄信万丰开发的颗粒捕捉器“CRT”(Continuously Regenerating Trap)(图1)排在第一位。

原因在于其结构简单,且成本较低。

仅需安装在车辆排气歧管之后即可处理颗粒物,由于是从外部进行加热,因此也无需准备添加剂等。

图2为CRT的结构。

由不锈钢SUS304构成细长的圆筒状外壳,两端用盖封闭,一个盖的上方和下方分别设置有尾气入口,以及用于安装检测外壳内压力及温度的传感器的监测孔。

在接近另一个盖的侧面设置尾气出口。

入口通过凸缘与排气歧管相连。

DPF兼作消音器,因此无需安装普通消音器。

从入口朝向出口观看外壳内部,首先看到的是在圆盘上设置了大量小孔的SUS304整流板。

美国碳中和运行成功案例——Sheboygan污水处理厂美国碳中和运行成功案例——Sheboygan污水处理厂美国碳中和运行成功案例的其中一个典范就是位于威斯康星州的Sheboygan污水处理厂。

这个处理厂过去曾是一个典型的二氧化碳排放源,但通过引入可再生能源和采取其他环保措施,现在已经实现碳中和。

本文将详细介绍Sheboygan污水处理厂的碳中和实践,并探讨其成功的原因。

Sheboygan污水处理厂是一家负责处理城市污水的机构。

过去,这个处理厂主要依赖化石燃料来运行。

然而,燃烧化石燃料释放出大量的二氧化碳,对环境造成严重的负面影响。

因此,为了减少碳排放并推动可持续发展,Sheboygan污水处理厂决心实现碳中和。

首先,Sheboygan污水处理厂采取了引入可再生能源的措施。

他们在处理厂设施周围安装了大量的太阳能板,并且与当地的风力发电厂建立了合作关系,购买可再生能源。

这样一来,处理过程中所需的电力基本上来自清洁能源,大大减少了二氧化碳的排放。

此外,Sheboygan污水处理厂还实施了能源效率改进措施。

他们进行了设备的检修和升级,以确保设施的运行效果最佳,能源利用率最高。

此外,他们还通过优化操作流程和管理实践,最大限度地减少了能源的浪费。

除了以上所述的措施,Sheboygan污水处理厂还注重废物处理的环保性。

他们采用了先进的有机废物处理技术,将污水中所含的有机物质转化为可再生的能源,如沼气。

这不仅减少了污水处理过程中的碳排放,还提供了一种可替代化石燃料的能源来源。

Sheboygan污水处理厂实现碳中和的成功不能仅归功于上述措施,其取得的成果还受益于多方面的支持和合作。

首先,政府在推动可持续发展方面发挥了重要作用。

政府制定了有利于碳中和的政策和法规,并提供了相应的资金支持。

其次,当地社区和居民的积极参与也是驱动该处理厂实现碳中和的关键因素。

居民意识到环境保护的重要性,并对处理厂的环保实践给予了积极支持。

国外vocs治理技术近年来,挥发性有机化合物(VOCs)的治理已成为国际社会关注的焦点之一。

国外在VOCs治理技术方面取得了显著的进展,积极应对空气污染和气候变化等环境问题。

本文将就国外vocs治理技术进行探讨,介绍一些具有代表性的技术和措施。

1. VOCs排放监测技术为了准确掌握VOCs排放情况,国外开发了一系列VOCs排放监测技术。

其中,利用气相色谱质谱联用技术(GC-MS)可以对VOCs进行精确分析和定量。

此外,还有基于红外光谱和激光技术的在线监测技术,实时监测VOCs排放,提高了监测的准确性和时效性。

2. VOCs治理技术国外在VOCs治理技术方面积累了丰富的经验。

例如,生物技术被广泛应用于VOCs治理中。

生物滤池是一种常见的生物技术,通过生物降解将VOCs转化为无害的物质。

此外,还有光催化、等离子技术等先进技术,可以高效降解VOCs。

3. VOCs废气处理技术为了降低VOCs废气对环境的影响,国外开发了多种废气处理技术。

其中,活性炭吸附技术是一种常见的废气处理技术,通过活性炭对VOCs进行吸附,从而净化废气。

此外,还有低温等离子体技术、催化氧化技术等,可以高效处理VOCs废气。

4. VOCs排放标准和政策国外制定了一系列VOCs排放标准和政策,以促进VOCs治理工作。

例如,美国环保局(EPA)制定了《清洁空气法案》,对VOCs排放进行了限制。

欧盟也颁布了《VOCs指令》,对VOCs排放进行了严格管控。

这些标准和政策的实施,推动了国外VOCs治理工作的开展。

5. VOCs治理案例国外有许多成功的VOCs治理案例,为我们提供了借鉴和参考。

例如,美国的汽车喷涂行业在采用水性涂料和高效VOCs废气处理设备后,成功降低了VOCs排放量。

德国的化工行业通过优化生产工艺和设备,实现了VOCs的减排和治理。

这些案例证明了VOCs治理技术的可行性和有效性。

尽管国外在VOCs治理技术方面取得了显著进展,但仍然面临一些挑战。

采用高效能和高效益的硫回收技术对于今后面临的日益严格的环境和生态保护要求具有重要的现实意义。

当前酸性硫回收方法主要有湿法和干法脱硫,干法又分为传统克劳斯(Claus)法、亚露点类克劳斯工艺,还原吸收类工艺、直接氧化类克劳斯工艺、富氧克劳斯工艺和氧化吸收类克劳斯工艺。

湿法主要有鲁奇的低、高温冷凝工艺、托普索WSA工艺[1] 。

克劳斯硫回收工艺自从20世纪30年代实现工业化以后,已经广泛用于合成氨和甲醇原料气生产、炼厂气加工、天然气净化等煤、石油、天然气的加工过程中。

在脱硫过程中产生的含H2S气体中回收硫,既可获得良好的经济效益,又可解决工业废气对大气的污染问题。

克劳斯工艺特点是流程简单、操作灵活、回收硫纯度高、投资费用低、环境及规模效益显著,克劳斯工艺回收硫黄的纯度可达到99.8%,可作为生产硫酸的一种硫资源,也可作其他部门的化工原料[2] ,在炼油厂、天然气净化厂、焦化厂、化肥厂、甲醇厂、发电厂、煤气化厂得到了广泛的应用。

而在传统克劳斯工艺基础上开发的超优克劳斯(Euro Claus)工艺在硫黄回收率、尾气环保达标、装置投资费用等方面具有更多的优势,目前,超优克劳斯工艺已在国外引起普遍重视,并在德国、荷兰、美国、加拿大和日本等国推广应用,我国近年来也已引进该工艺并投入生产运行。

1 工艺原理传统克劳斯法是一种比较成熟的多单元处理技术,克劳斯工艺发明伊始就成为硫回收工业的标准工艺流程,也是目前应用最为广泛的硫回收工艺之一。

根据过程气中H2S体积百分比的高低,分别采用直流克劳斯法、分流克劳斯法、直接氧化克劳斯法。

其工艺过程为含有H2S的酸性气体在克劳斯炉内燃烧,使部分H2S氧化为SO2,然后SO2再与剩余的未反应的H2S在催化剂作用下反应生成硫黄[3] 。

超优克劳斯是克劳斯延伸型工艺,在克劳斯硫回收基础上突破传统观念的基础上,巧妙地组合了近年开发的新技术,对传统的克劳斯工艺进行改进,从改善热力学平衡和强化硫回收的角度出发,这包括发展新型催化剂、富氧燃烧技术、深冷器技术等,对克劳斯工艺作了较大的改造,在传统克劳斯转化之后,最后一级转化段使用新型选择性氧化催化剂,增加一个选择性催化氧化反应器(超级克劳斯反应器),成为超级克劳斯(Super Claus)工艺,与此同时在最后一级克劳斯催化反应器床层中的克劳斯催化剂下面装填了一层加氢还原催化剂,构成加氢催化还原反应器(超优克劳斯反应器),将SO2还原成硫和H2S 后再选用选择性氧化催化剂,使总硫回收率得以大大提高。

国外硫磺回收和尾气处理技术进展综述(三)国外硫磺回收和尾气处理技术进展综述3、super Claus硫回收工艺超级克劳斯(super Claus硫回收工艺是由荷兰comprimo公司与VEG气体研究院和utrech大学合作开发的一种在最后一级转化段使用新型选择性氧化催化剂来改进克劳斯工艺的硫回收技术。

超级克劳斯硫回收技术有两种,一种称之为Sune claus—99即超级克劳斯一99;另一种,称之为Sune claus—99.5即超级克劳斯一99.5,具有以下几方面优点;(1)尾气毋需任何处理,总硫转化率即可达到99%(V)或99.5%(V)以上水平。

(2)适用于新建装置。

也适用于现有的克劳斯装置改造,还能和富氧氧化硫回收工艺结合使用。

(3)过程气连续气相催化,中间不需要进行冷凝脱水,无“三废”处理问题。

(4)投资少,公用工程和操作费用低。

(6)对于未来的排放标准;能以最少的投入取得最好的效果。

为了便于比较,图14列出了三种不同的装置工艺流程。

图中A为普通克劳斯装置,由一个高温段及二个或三个转化段构成。

高温段包括H2S燃烧炉和废热锅炉,约有1/3的H2S干1200℃左右温度下与空气在燃烧炉内反应生成SO2,其余未反应的H2S同SO2进行克劳斯反应生成元素硫。

在高温段约有 6 5~70%(V)的H2S转化生成硫,未反应的硫化物借助于催化剂,在温度较低的转化段继续完成克劳斯反应。

鉴于克劳斯反应是一种平衡过程,受到热力学及化学反应条件的限制,装置硫转化率还取决于克劳斯反应所需H2S占对SO2分子比调节的精确程序。

因此为了使装置实现高效能运行,必须控制H2S和SO2的比率尽量地接近于2:1。

此外,随着H2S和SO2反应生成元素硫,过程气中水含量不断增加,而水含量又是随着H2S转化率提高而相应增加的,生成水妨碍了平衡向生成硫方向进行,从而影响总硫回收率。

如上所述,克劳斯工艺本身的局限性防碍了转化率的提高。

超级克劳斯过程克服了普通克劳斯的缺点.新工艺是以H2S过量运转代替按照传统方式H2S和SO2分子比为2:1的苛刻比例调节.虽然按H2S氧化反应所需空气总量一样,但在超级克劳斯法中,空气被分成两股,大部分通人燃烧炉,其余送到装有新催化剂的第三转化器.这种作法可以得到所希望的的空气对酸性气配比调节的灵活性。

国外流行的废气处理方法

国外废气处理方法有很多,主要的方法有:

1.物理方法:利用吸附材料或过滤材料将废气中的有害物质去除。

2.化学方法:氧化法、催化燃烧法、生物法等。

3.生物方法:利用微生物对有机物进行降解,实现减少废气中有机物浓度的

目的。

4.高烟囱稀释法:通过高度200米-300米的烟囱,使废气扩散到2000千米

以外。

5.工业废气处理:如干法、湿法、过滤和静电等。

6.等离子废气处理设备:利用等离子体内部产生的高能活性基团对废气中的

有害物质进行氧化和分解,最终生成无害的物质。

7.UV光解催化氧化设备:通过特制的高能高臭氧UV紫外线光束照射废气,

使有机或无机高分子恶臭化合物分子链在紫外光的作用下断裂,变成低分

子化合物。

8.活性炭吸附法:利用活性炭吸附系统吸附废气中的有害物质。

9.触媒法:利用催化剂将污染物质转化为无害物质。

此外,还有一些具体领域或特定废气的处理方法,如针对恶臭气体、工业生产过程产生的废气等。

这些方法的选择需要根据实际情况进行评估和选择,以确保废气处理的效果和环保要求。

国外尾气处理技术商及其专利技术持有尾气专利的国外公司主要有如下几家公司:荷兰国际壳牌公司(SCOT);西德鲁齐公司(sulfreen);美国联合油公司(beavon-seletox);法国IFP的技术(clauspol);荷兰comprimo公司(superclaus);加拿大delta公司(MCRC);德国linde公司(clinculf);其专利技术简介如下:(1)斯科特法克劳斯尾气处理(SCOT,shell)说明去SCOT工艺的克劳斯尾气,用管道燃烧器或换热器(1)加热到250-300℃,同时任意加入H2S或H2/CO混合物,如果没有H2或CO这些原性气体可以用一个管道燃烧器(1)按化学计量运行来发生还原性气体。

随后,热气体通过催化剂床层(2),在那里硫化物包括CS2和COS 基本上被还原为H2S。

然后气体在一个热回收系统(3)和和急冷塔(4)中大约冷却到40℃。

再经胺溶液吸收塔(5)吸收.最后,H2S在浓度只有10~400ppm。

从溶剂再生塔得到的酸性气再循环到硫磺装置.来回收商品级硫磺。

吸收塔的废气进行热焚烧或催化焚烧,焚烧炉废气的热量可以回收,例如用于发生蒸汽或与克劳斯尾气换热(1)。

这个过程完全是连续的,在克劳斯装置上,进气从设计值到零的弹性范围内。

可达到99.7+%的硫回收率,并且操作可靠,非计划停车时间少于1%。

SCOT压降是27.6kPa或更低。

经济 SCOT生产可销售硫磺的总回收率(克劳斯+SCOT)为99.7+%,SCOT使用的设备及各种装置是炼厂通用的。

在很宽的进气硫含量和尾气流量范围内无需操作者格外的留意.时总硫回收率影响很小。

工业装置巳有130套装置安装在新鲜进料量为3~2100t/d的硫磺回收装置内使用。

专利所有者壳牌国际研究所和壳牌石油公司。

(2)萨费林法处理克劳斯尾气6ulfreen.Lurgl Bamag)说明Sulfreen工艺基于众所周知的克劳斯反应,在该反应中尾气的H 多和SO2组分被催化转化为元素硫。

该工艺在气相下进行,操作条件即尾气离开上游克劳斯装置的情况。

催化剂被装在固定床内.是浸渍过活性组分的氧化铝,性质类似克劳斯催化剂。

尾气在温度120~140C离开克劳斯装置,通过两个反应器(1)、(2)中的一个,在此,大量H2S在和SO2。

被转化成元素硫并吸附在催化剂上。

积满硫的催化剂用部分克劳斯尾气再生。

再生气在一个气体/气体的热换器(6)中用焚烧炉(3)的热废气加热。

气体燃料换热器、直接明火加热器或电热器也可用于加热。

含在热再生气中被解吸的硫在硫冷凝器(4)、(5)内被回收。

再生气风机(7)用于克服闭合的再生口路的压力降。

催化剂床层用净化的尾气冷却后,反应器(1)(2)再次准备好切换到吸附操作。

如果尾气中预期要出现高浓度COS及CS2可以采用一个名为HYDRO -SULFREEN的工艺变更方案。

该HYDROSULFREEN艺包括在一个位于Sulfreen反应器上游的水解和氧化反应器内进行的尾气预处理。

为使硫口收率提高到99.9%,可以采用CARBOSULFREEN工艺。

该工艺包括在Sd-freen反应器下游增加一个直接氧化步骤。

经济Sulfreen投资总计;常规方案为克劳斯装置的30%~45%,改进方案为克劳斯装置的40%~65%。

操作费用比溶剂型工艺低得多。

工业装置几乎有50套用于加工克劳斯装置尾气的Sulfreen装置正在操作或设计中,克劳斯装置规模在5~2200t/d硫磺。

专利所有者鲁奇巴马格公司和斯内尔公司。

(3)比文法与其它法联用的硫回收尾气净化(Unocal&RalPh)说明在Beavon工艺中,实际上是将原料气中所有的硫化物(SO2、Sx、COS、CS2)都转化成H2S。

原料气首先在(1)中与天然气和空气的热燃烧产物混合而被加热到反应温度。

这个燃烧过程在空气不足的情况下进行,以产生足够的H2和CO,使所有的硫和硫化合物都转化成H2S。

然后被加热的气体混合物再通过一个催化剂床层(2),在这里,所有的硫化合物通过加氢和水解被转化成H在。

加氢后的气体通过蒸汽发生器(3)而被冷却,随后在进入选择性脱除H2S过程之前与缓冲溶液直接接触。

Beavon— MDEA是几种脱除H2S在方法之一,它是利用MDEA(甲基二乙醇胺)溶液或一种近来开发的高选择性稼类溶剂吸收(5)。

如果采用较新的溶剂,净化气中的H2S含量少于10ppm。

当Beavon— MDEA 联合工艺用于处理克劳斯尾气时,分离出来的H在可以返回到克劳斯装置。

&avon—Selectox,是一个脱H2S的替换方案(6),通过Selectox工艺将H2S转化成元素硫。

Beavon—Hi—Activity,脱除H2S的另一个替换方案,它是通过Hi—Ac-tivity艺将H2S在直接氧化成元素硫。

操作条件所有工艺过程的压力都接近常压。

Beavon加氢/水解反应器操作温度范围288~399℃,设备材质基本上都是碳钢。

克劳斯+Beavon—sc-lectox或克劳斯+Beavon—MDEA的硫回收率分别大于99%和99.9%。

工业装置已有23套以上的Beavon—MDEA装置在世界各地运转,在美国和德国有2套Beavon—selectox装置在运转.在德国和中国有2套Beav-Off—Hi—Activity装置正在安装。

专利所有者加州联合油公司科技部和拉尔夫·埃姆·帕森公司。

(4)适于低浓度酸性气的选择氧化硫回收(Selectox.UOP)说明除厂燃烧室和反应炉被Selectox催化剂固定床(1)取代外。

Selec-tox及再循环的Selectox装置都与克劳斯装置类似。

单程操作Selectox加工的酸性气中H2S为0.3%-5%。

在催化剂上.空气将H2S 氧化成为SO2,SO2与另外的H2S反应生成元素硫,进入的H2S约有80%以液态硫形态被回收。

出口气含有H2S、SO2和硫磺蒸汽.通过一个或多个使用氧化铝催化剂的克劳斯反应器(2).该反应器使硫口收率从90%提高到98%。

再循环Selectoxl艺的酸件气H2S浓度为5%~100%。

为控制Selectox反应器内的温升、用-台循环风机(3)抽取来自Selectox反应器冷凝器(4)的气体稀释酸性气体进料。

在其它方面、再循环Selectox与单程操作Selectox 一样。

两类工艺来的尾气均可被焚烧或送入尾气净化工艺中。

在这两类装置中.焚烧后的尾气用碱洗涤.以达到彻底脱除。

操作条件温度:166℃(入口)~399℃(出口),硫回收率;90%~98%,尾气焚烧用碱洗可达到>99%的硫脱除率。

经济处理含H2S 15%~25%的酸性气、设计回收率96%~98%硫磺的15.2~20.3t/d的再循环Selectox硫回收装置,估计建设费用为300~400万美元。

工业装置已有13套装置,硫回收能力从0.51~30.st/d。

专利所有者环球油品公司;分许可证卖方:埃里森及伙伴股份有限公司、动力学技术国际公司和拉尔夫·埃姆·帕森公司。

(5)第三代克劳斯波尔法处理克劳斯尾气(Clauspol IFP,HRI)用途采用这种克劳斯尾气处理工艺,总的硫回收率可达到99.9%,克劳斯流出物中的H2S在和SO2几乎完全脱除。

该工艺不需要氢气仅需要少量的公用工程消耗,所以投资和操作费用都很低,在Clauspol艺中直接产出硫产品,没有物料返回到Claus装置,因此不需要占用克劳斯装置的反应器空间,消除了克劳斯系统的瓶颈,这一点也是具有吸引力的。

另外,在Clauspol工艺中,可回收硫的数量不受理论平衡的限制,因此克劳斯硫回收的部分负荷可以转移到Clauspol装置,同时还可维持高的硫回收率。

说明这是Clauspol第三代工艺,第一代技术在七十年代开发。

克劳斯尾气(1)进入ClausPol接触塔(填料床层)底部。

H2S和SO2在这里被循环溶剂吸收。

溶剂中有一种廉价的可溶解的催化剂。

这种催化剂促进克劳斯反应在液相进行生成元素硫,从溶液中回收的液态硫经过一个专利分离单元(3)送到硫贮存区,贫液(4)返回接触塔顶部操作条件反应在常压和低温(70~130℃)下进行,有利于平衡。

在反应过程中不断的分离出产品硫就说明了这种工艺的回收率高。

由于通过填料床层的压降很小,因此不需要风机。

经济(1)投资基准:用ClausPOI装置处理克劳斯装置的尾气,以1996年美国墨西哥湾地区总计日产100t硫磺的装置为例,界区内投资为500万美元。

(2)消耗指标以每天产100t硫磺的装置计,典型值为:催化剂消耗,万美元/年 2.4 冷却水m3/h溶剂装置,万美元/次13 低压蒸汽t/h耗电,kw·h/h 170 不包括设计和许可费工业装置全世界已有48套Clauspol装置领有许可证,克劳斯/Claus-Pol的联合装置,处理能力为10~600t/d。

专利所有者法国石油研究院,烃研究股份有限公司。

(6)超级克劳斯硫回收(Superclaus,Comprlmo B.V.)说明超级克劳斯(SuPerclaus)工艺由热反应段(1)和随后的三个催化反应段组成。

各段之间有冷凝器(2、4、6、8)脱除硫磺。

二个反应器(3、5)装填标准的克劳斯催化剂,第三反应器(7)装填新的选择性氧化催化剂。

在热反应段,酸性气以亚化学计量控制燃烧空气量,使尾气离开第二反应器时含的H2S为0.8v%~1.5V%,剩余尾气进入烟囱之前,在一个焚烧器(9)内被完全氧化。

在第三个反应器内,新催化剂以高于85%的效率将H2S氧化成硫磺,由于新催化剂对H2S直接氧化成硫磺有非常高的选择性,没有硫和水变成H2S和SO2的逆反应发生,所以总硫回收率高于99%。

如果要求硫回收率大于99%,要在选择性氧化反应器前面安装附加的克劳斯反应器段。

经济基础是进料气含93%H2S,100t/d的硫回收装置加催化焚烧设施。

消耗指标:电,kw·h 220用作再加热的燃料气,t/h 0.12锅炉进水,t/h 13.5 蒸汽(装置加热)t/h 0.4蒸汽(生产)t/h 13.5工业装置超过25套工业装置已安装或正在建设中。

专利所有者康普雷姆荷兰公司(7)采用内冷式反应器直接氧化脱硫化氢(Clinsulf,Linde)说明Clinsulf—DO是一个气相催化直接氧化工艺,H2S和O。

或SO2之间的催化反应是在一个内冷式反应器中完成的。

反应所需要的空气由空气鼓风机(1)提供。

原料气在预热器(2)中被预热到反应所需要的温度后进入反应器(3),所发生的反应如下:(X=1~8,指硫聚合物)反应后的气体进入硫冷凝器(4),冷却到硫的露点以下,液体硫被收集在分离器中。

可以通过NaOH (5),来进一步降低排放量。