DEFORM-3D学习笔记

- 格式:doc

- 大小:75.00 KB

- 文档页数:29

DEFORM-3D基本操作入门QianRF前言有限元法是根据变分原理求解数学物理问题的一种数值计算方法。

由于采用类型广泛的边界条件,对工件的几何形状几乎没有什么限制和求解精度高而得到广泛的应用。

有限元法在40年代提出,通过不断完善,从起源于结构理论、发展到连续体力学场问题,从静力分析到动力问题、稳定问题和波动问题。

随着计算机技术的发展与应用,为解决工程技术问题,提供了极大的方便。

现有的计算方法(解析法、滑移线法、上限法、变形功法等)由于材料的本构关系,工具及工件的形状和摩擦条件等复杂性,难以获得精确的解析解。

所以一般采用假设、简化、近似、平面化等处理,结果与实际情况差距较大,因此应用不普及。

有限元数值模拟的目的与意义是为计算变形力、验算工模具强度和制订合理的工艺方案提供依据。

通过数值模拟可以获得金属变形的规律,速度场、应力和应变场的分布规律,以及载荷-行程曲线。

通过对模拟结果的可视化分析,可以在现有的模具设计上预测金属的流动规律,包括缺陷的产生(如角部充不满、折叠、回流和断裂等)。

利用得到的力边界条件对模具进行结构分析,从而改进模具设计,提高模具设计的合理性和模具的使用寿命,减少模具重新试制的次数。

通过模具虚拟设计,充分检验模具设计的合理性,减少新产品模具的开发研制时间,对用户需求做出快速响应,提高市场竞争能力。

一、刚(粘)塑性有限元法基本原理刚(粘)塑性有限元法忽略了金属变形中的弹性效应,依据材料发生塑性变形时应满足的塑性力学基本方程,以速度场为基本量,形成有限元列式。

这种方法虽然无法考虑弹性变形问题和残余应力问题,但可使计算程序大大简化。

在弹性变形较小甚至可以忽略时,采用这种方法可达到较高的计算效率。

刚塑性有限元法的理论基础是Markov变分原理。

根据对体积不变条件处理方法上的不同(如拉格朗日乘子法、罚函数法和体积可压缩法),又可得出不同的有限元列式其中罚函数法应用比较广泛。

根据Markov变分原理,采用罚函数法处理,并用八节点六面体单元离散化,则在满足边界条件、协调方程和体积不变条件的许可速度场中对应于真实速度场的总泛函为:∏≈∑π(m)=∏(1,2,…,m)(1)对上式中的泛函求变分,得:∑=0(2)采用摄动法将式(2)进行线性化:=+Δun(3)将式(3)代入式(2),并考虑外力、摩擦力在局部坐标系中对总体刚度矩阵和载荷列阵,通过迭代的方法,可以求解变形材料的速度场。

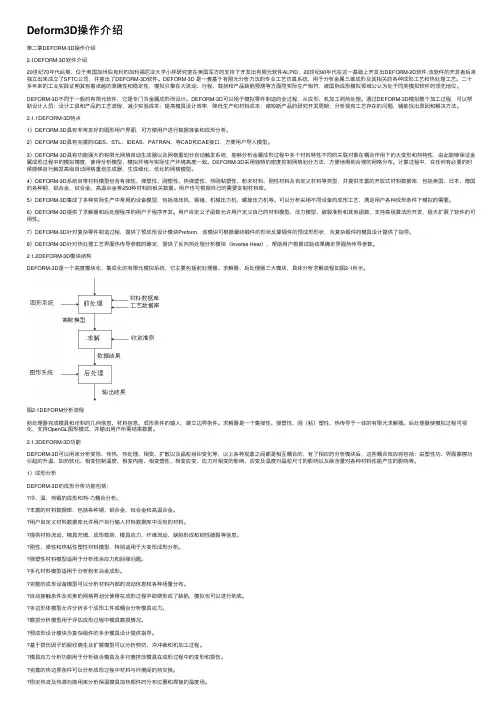

Deform3D操作介绍第⼆章DEFORM-3D操作介绍2.1DEFORM-3D软件介绍20世纪70年代后期,位于美国加州伯克利的加利福尼亚⼤学⼩林研究室在美国军⽅的⽀持下开发出有限元软件ALPID,20世纪90年代在这⼀基础上开发出DEFORM-2D软件,该软件的开发者后来独⽴出来成⽴了SFTC公司,并推出了DEFORM-3D软件。

DEFORM-3D 是⼀套基于有限元分析⽅法的专业⼯艺仿真系统,⽤于分析⾦属三维成形及其相关的各种成形⼯艺和热处理⼯艺。

⼆⼗多年来的⼯业实践证明其有着卓越的准确性和稳定性,模拟引擎在⼤流动、⾏程、载荷和产品缺陷预测等⽅⾯同实际⽣产相符,被国际成形模拟领域公认为处于同类模拟软件的领先地位。

DEFORM-3D不同于⼀般的有限元软件,它是专门为⾦属成形⽽设计。

DEFORM-3D可以⽤于模拟零件制造的全过程,从成形、机加⼯到热处理。

通过DEFORM-3D模拟整个加⼯过程,可以帮助设计⼈员:设计⼯具和产品的⼯艺流程,减少实验成本;提⾼模具设计效率,降低⽣产和材料成本;缩短新产品的研究开发周期;分析现有⼯艺存在的问题,辅助找出原因和解决⽅法。

2.1.1DEFORM-3D特点1)DEFORM-3D具有⾮常友好的图形⽤户界⾯,可⽅便⽤户进⾏数据准备和成形分析。

2)DEFORM-3D具有完善的IGES、STL、IDEAS、PATRAN、等CAD和CAE接⼝,⽅便⽤户导⼊模型。

3)DEFORM-3D具有功能强⼤的有限元⽹格⾃动⽣成器以及⽹格重划分⾃动触发系统,能够分析⾦属成形过程中多个材料特性不同的关联对象在耦合作⽤下的⼤变形和热特性,由此能够保证⾦属成形过程中的模拟精度,使得分析模型、模拟环境与实际⽣产环境⾼度⼀致。

DEFORM-3D采⽤独特的密度控制⽹格划分⽅法,⽅便地得到合理的⽹格分布。

计算过程中,在任何有必要的时候能够⾃⾏触发⾼级⾃动⽹格重划⽣成器,⽣成细化、优化的⽹格模型。

4)DEFORM-3D系统⾃带材料模型包含有弹性、弹塑性、刚塑性、热弹塑性、热刚粘塑性、粉末材料、刚性材料及⾃定义材料等类型,并提供丰富的开放式材料数据库,包括美国、⽇本、德国的各种钢、铝合⾦、钛合⾦、⾼温合⾦等250种材料的相关数据。

操作教程一、进入Deform-3D界面进入运行Deform-3D v6.1程序,软件打开软件会自动选择安装时的默认目录,为了防止运算结果混乱不便管理,可单击工具栏中的打开按钮选择新的文件存放路径,如图10:单击此按钮,选择新的文件路径图10 选择新文件路径二、操作步骤1、进入前处理操作在主窗口右侧界面Pre Processor中Machining[Cutting]选项,弹出图11所示对话框,输入问题名称,单击【Next】按钮,进入前处理界面。

2、选择系统单位进入前处理界面会自动弹出图12所示对话框,要求选择单位制(英制或国际单位制),按需求选择国际单位制(System International),然后单击【Next】按钮,进入下一步。

3、选择切削加工类型Deform中给我们提供的加工方式有车削加工(Turing)、铣削加工(Milling)、钻削加工(Boring)、钻孔加工(Dtilling),其中我们模拟的是铣削加工,故选择Milling,然后单击【next】进入下一步,如图13所示。

图11 进入前处理操作1、选择国际单位制2、单击【Next】图12 选择系统单位制图13 选择切削加工类型4、设定切削参数图14所示对话框参数设置,可根据自己的需要改变数值的大小,不过后面选择刀具参数时要考虑这些参数,否则很肯能出现接触错误。

该模拟中选择参数如下:图14 设定切削参数5、工作环境和接触面属性设置1、选择铣削加工2、单击【Next 】2、单击【Next 】1、输入各项切削参数图15 工作环境和接触面属性设置5、刀具设置如图16所示,单击新建刀具在弹出的对话框中选择预先建立好的刀具模型(图17),单击打开按钮,弹出刀具材料设定对话框选择预先定义好的刀具材料物理参数的key 文件(图18),单击【load 】加载刀具材料。

所选刀具材料将被列在刀具材料设定对话框下方(图19)。

一直单击Next直到完成刀具设置。

问题:1.如何用测量工具测量其底部过渡圆角的半径?2.如何确定总模拟步长、存储步长、计算步长和计算时间?还有模具运动速度?3.接触容差tolerance含义?其大小对结果有什么影响,一般设定为多少合适?主界面的【summary】按钮显示当前步骤的模拟信息,包括模具及工件的各种信息;【preview】显示用户在后处理中处理的最后图形;【message】显示模拟进程,用户可以观察目前模拟进行到多少步,每步及每子步模拟所需的时间,以及每子步的模拟误差;【log】显示模拟日志,可以看到模拟过程中每一步的起始和终止时间,及模拟出错的各种信息前处理窗口:点击【DEFORM-3D Pre】进入DEFORM-3D的通用前处理界面。

点击【Machining [Cutting]】进入DEFORM-3D的机加工向导界面,它包括车削,钻削,铣削等机加工工艺。

点击【Forming】进入DEFORM-3D的成形向导界面,它包括冷成形,温成形,热成形等工艺。

点击【Die Stress Analysis】进入DEFORM-3D的模具分析向导界面。

点击【Cogging】进入DEFORM-3D的粗轧向导界面。

模拟控制:点击【Run (options)】进入模拟选择对话框,有多个处理器时,选择multiple processor对话框,并进行个处理器任务设置,若是单机则不要选此项,否则模拟无法进行;点击【Batch Queue 】进入模拟任务队列设置对话框,用户有多任务时,可安排模拟的先后顺序;点击【Process Monitor】进入模拟控制菜单,点击按钮abort来结束当前模拟任务,但模拟会完成当前步。

若要求立即停止模拟,可点击abort immediately按钮;点击【Add to Queue】可随时添加模拟任务。

后处理窗口:用户可在模拟任务正在进行时点击【DEFORM-3D Post】进入后处理界面,STL文件的生成:我没有用过pre/E,但是我用solidworks造型时,插入合适的坐标系,并在保存为stl文件时,需设定选项,这样才能保证导入DEFORM前处理的几何坐标系和你在造型软件中的一致,也就不用再花费过多时间调整各objects间的位置了. 我是用Solidworks造型的,比如一个简单的圆柱体镦粗过程,在装配图中你应该添加坐标系,将坐标系的原点设在冲头的圆心,并且在保存为stl文件时,设定"保存为"对话框中的选项,如果不知是否正确,可以选择简单的模型试一下,(将几何调入DEFORM前处理并划分网格,然后看结点坐标),这样就能保证DEFORM中的几何坐标系和你在造型软件中的一致.6.2 文件视图功能操作正负代表视图法线方向,法向由荧屏向外为正6 环境菜单设置点击【options】出现下拉菜单——点击【environment】6.2 前处理功能操作设置好工作目录后进入前处理窗口。

热处理模块实验1.生成一个新问题2.初始设置3.导入几何模型4.网格划分5.定义材料6.工件设置7. 介质定义8. 定义时间立程9. 仿真设置10. 进行仿真11. 后处理问题摘要:在处理复杂的热传递问题时,热处理模块是一个非常方便的工具。

这个实验将展示的是这个模块如何对一个刚构建进行渗碳,淬火,回火处理。

这个实验同时能够帮助用户理解deform-ht’s在计算相变方面的能力。

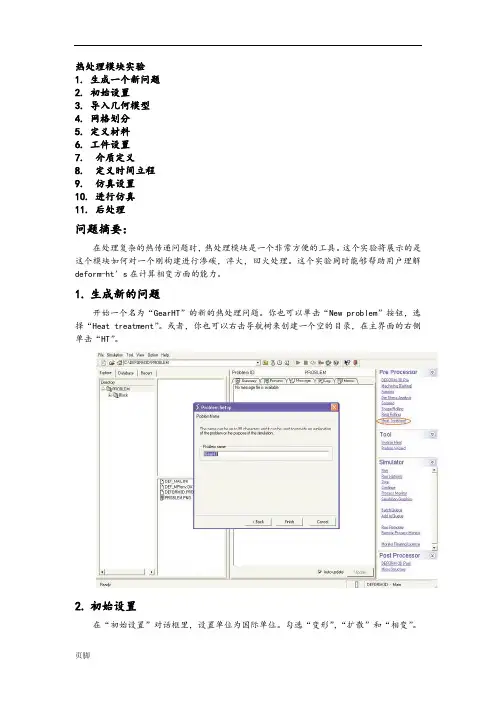

1.生成新的问题开始一个名为“GearHT”的新的热处理问题。

你也可以单击“New problem”按钮,选择“Heat treatment”。

或者,你也可以右击导航树来创建一个空的目录,在主界面的右侧单击“HT”。

2.初始设置在“初始设置”对话框里,设置单位为国际单位。

勾选“变形”,“扩散”和“相变”。

点击下一步。

3.导入模型在“模型”页面里,选择“导入几何,key,或DB文件”,单击下一步。

进入目录,载入模型文件。

4.划分网格在“划分网格”页面里,选择8000个非结构的网格划分。

用结构面层的第一层,将“Thinkness mode”设置成“ratio to object overall dimension”,层厚设置成0.005。

(结构面网格划分可以帮助我们利用更少的计算时间来获得更好的关于热学和散射的结果。

)单击下一步。

5.定义材料在“材料”页面里,选择“Import form .DB and .KEY”点击下一步。

从目录里导入材料“Demo_Temper_Steel.KEY”。

你可以单击“Advance”按钮来观察,编辑材料和转换数据。

注意这是一种由八种成分(相)组成的混合材料,包括奥氏体(A),珠光体+贝氏体(PB),马氏体(B),铁素体(F),低碳马氏体(LM),回火贝氏体(TB),回火铁素体+渗碳体(TFC)。

相间的转换历程包括A_>F,A_>TB,A_>M,PB_>A,M_>LM,M_>A,LM_>TFC和TFC_>A。

DEFORM-3D基本操作入门QianRF前言有限元法是根据变分原理求解数学物理问题的一种数值计算方法。

由于采用类型广泛的边界条件,对工件的几何形状几乎没有什么限制和求解精度高而得到广泛的应用。

有限元法在40年代提出,通过不断完善,从起源于结构理论、发展到连续体力学场问题,从静力分析到动力问题、稳定问题和波动问题。

随着计算机技术的发展与应用,为解决工程技术问题,提供了极大的方便。

现有的计算方法(解析法、滑移线法、上限法、变形功法等)由于材料的本构关系,工具及工件的形状和摩擦条件等复杂性,难以获得精确的解析解。

所以一般采用假设、简化、近似、平面化等处理,结果与实际情况差距较大,因此应用不普及。

有限元数值模拟的目的与意义是为计算变形力、验算工模具强度和制订合理的工艺方案提供依据。

通过数值模拟可以获得金属变形的规律,速度场、应力和应变场的分布规律,以及载荷-行程曲线。

通过对模拟结果的可视化分析,可以在现有的模具设计上预测金属的流动规律,包括缺陷的产生(如角部充不满、折叠、回流和断裂等)。

利用得到的力边界条件对模具进行结构分析,从而改进模具设计,提高模具设计的合理性和模具的使用寿命,减少模具重新试制的次数。

通过模具虚拟设计,充分检验模具设计的合理性,减少新产品模具的开发研制时间,对用户需求做出快速响应,提高市场竞争能力。

一、刚(粘)塑性有限元法基本原理刚(粘)塑性有限元法忽略了金属变形中的弹性效应,依据材料发生塑性变形时应满足的塑性力学基本方程,以速度场为基本量,形成有限元列式。

这种方法虽然无法考虑弹性变形问题和残余应力问题,但可使计算程序大大简化。

在弹性变形较小甚至可以忽略时,采用这种方法可达到较高的计算效率。

刚塑性有限元法的理论基础是Markov变分原理。

根据对体积不变条件处理方法上的不同(如拉格朗日乘子法、罚函数法和体积可压缩法),又可得出不同的有限元列式其中罚函数法应用比较广泛。

根据Markov变分原理,采用罚函数法处理,并用八节点六面体单元离散化,则在满足边界条件、协调方程和体积不变条件的许可速度场中对应于真实速度场的总泛函为:∏≈∑π(m)=∏(1,2,…,m)(1)对上式中的泛函求变分,得:∑=0(2)采用摄动法将式(2)进行线性化:=+Δun(3)将式(3)代入式(2),并考虑外力、摩擦力在局部坐标系中对总体刚度矩阵和载荷列阵,通过迭代的方法,可以求解变形材料的速度场。

Deform3D操作手册中文翻译Chapter 1 DEFORM概述1.5 幾何表現Deform可以在進行2D或者3D的模擬,,通常,2D的模型較小,更容易設置且計算較快.一般的,如果一個模型可以用2D來模擬就不需要使用3D來模擬,因為3D模型所增加的細節而耗費的運算時間是不必要的.在2D模擬中有兩種幾何形式:軸對稱和平面應變.軸對稱模型認為滿每一個面的幾何特征都是從同一個中心線發射出來的. 平面應變認為沒有材料在平面垂直方向,上流動,並且在每個平面的方向上的流動是一致的.圖2所示為軸對稱及平面應變的實例. 近似與軸對稱或平面應變的物體也可以通過忽略其微小的差異而使用2D進行模擬. 例如.一個頭部不是規則六邊型的螺栓可以通過將頭部近似為半徑為0.525*(頭部兩邊之間的距離)的圓柱來簡化為軸對稱模型; 一個不斷變薄的葉輪的葉片可以近似成幾個平面應變截面的組合.一個圓柱的buckling完全是一個3D的過程.如果需要預測就必須進行3D的建模.盡管模型的確是軸對稱的,但是軸對稱的模擬不能顯示buckling(圖三).這樣的模型不能將3D簡化為2D來模擬.1.6. Deform系統Deform系統包括以下3個主要組成部分:1.前處理器: 用來新建,組裝,修改分析模擬或者生成數據文件需要的數據.2.模擬求解器:用來進行數字計算和寫結果文件.求解器讀數據文件,然後進行求解計算,最後將相應的結果數據寫到結果數據文件中.同時,求解器也用來在運算過程中對需要重新劃分網格的工件進行無縫的重劃網格式而生成新的有限元網格.當計算進行時,其還將包括錯誤信息在內的狀態信息寫入信息文件(.msg)和日志(.log文件).3.後處理器:用來讀取和以圖形的方式顯示求解器計算出來的結果文件,同時可以用來提取數字資料.1.7.前處理器DEFOR 前處理器使用一個用戶圖形界面來整理模擬需要的數據,同時其也用來輸出數據.工件描述(Object description)與工件相關的所有數據,包括幾何形狀,網格,溫度,材料等等.材料參數描述材料在經歷合理變形過程中需要的各種數據。

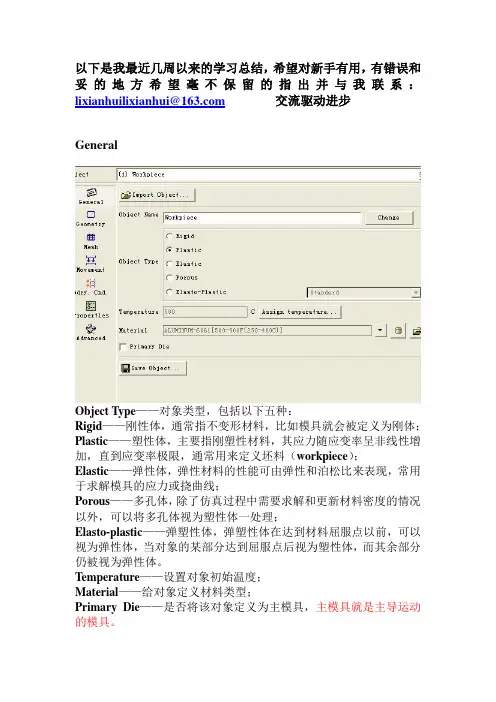

以下是我最近几周以来的学习总结,希望对新手有用,有错误和妥的地方希望毫不保留的指出并与我联系:lixianhuilixianhui@交流驱动进步GeneralObject Type——对象类型,包括以下五种:Rigid——刚性体,通常指不变形材料,比如模具就会被定义为刚体;Plastic——塑性体,主要指刚塑性材料,其应力随应变率呈非线性增加,直到应变率极限,通常用来定义坯料(workpiece);Elastic——弹性体,弹性材料的性能可由弹性和泊松比来表现,常用于求解模具的应力或挠曲线;Porous——多孔体,除了仿真过程中需要求解和更新材料密度的情况以外,可以将多孔体视为塑性体一处理;Elasto-plastic——弹塑性体,弹塑性体在达到材料屈服点以前,可以视为弹性体,当对象的某部分达到屈服点后视为塑性体,而其余部分仍被视为弹性体。

Temperature——设置对象初始温度;Material——给对象定义材料类型;Primary Die——是否将该对象定义为主模具,主模具就是主导运动的模具。

Geometry这个选项卡主要是用于输入几何模型(Import Geometry)并对其进行检查核对等操作,对于一般的三维模型,绘制完成后保存为STL 格式,基本就能直接输入而不用进行太多的调整。

如果是有对称面的刚性体(模具),需要在Symmetric Surface选项卡下输入对称面。

MeshTetrahedral mesh——四面体网格,DEFORM只能划分四面体风格,但是可以通过Import mesh进去输入别的网格类型;Brick mesh——四边形网格,二维模拟所用的网格类型;Number of elements——网格数量,只有选择相对网格划分时滑动条才有效;Preview——预览(网格划分情况);Generate mesh——生成网格;Check Mesh——检查网格,点击可看到最小单元边界长度,对确定步长有很大帮助。

DEFORMTM TM 3D 5.03 版用户手册Hfut_mcadcam整理目录绪言 (6)第 1 章. DEFORM概述 (7)1.1. DEFORM系列产品 (7)DEFORN-HT (8)1.2. 性能..... (8)1.3. 用使DEFORM分析制造工序 (11)1.4. 使用之前 (11)1.5. 几何学表述 (12)1.6. DEFORM系统 (13)1.7. 前处理 (14)1.8. 创建输入数据 (14)1.9. 文件系统 (15)1.10. 运行模拟 (17)1.11. 后处理器 (17)1.12. 单位制 (17)第 2 章. 前处理器 (19)2.1. 模拟控制 (19)2.1.1. 主要部份控制 (20)2.1.2. 步骤控制 (22)2.1.4. 高级步骤控制 (24)2.1.5. 停止控制 (27)2.1.6. 重划分准则 (28)2.1.7. 迭代控制 (29)2.1.8. 处理情况 (32)2.1.9. 高级控制 (35)2.2.1. 时期和混合 (42)2.2.2. 弹性数据 (43)2.2.3. 热数据 (44)2.2.4. 塑性数据 (46)2.2.5. 扩散数据 (52)2.2.6. 硬度数据 [MIC] (54)2.2.7. 晶粒生长/再结晶模型 (55)2.2.8. 高级材料属性 (61)2.2.9. 材料数据获得 (61)2.3. 插入材料数据 (64)2.3.1. 变形关系 (PHASTF) (64)2.3.2. 动力学模型 (TTTD) (65)2.3.3. 潜热 (PHASLH) (70)2.3.4. 变形感应体积变化 (PHASVL) (70)2.3.5. 变形可塑性 (TRNSFP) (71)2.4. 物体定义 (73)2.4.1. 添加,删除物体 (73)2.4.2. 物体名称(OBJNAM) (74)2.4.3. 主要模具 (PDIE) (74)2.4.4. 物体类型 (OBJTYP) (75)2.4.5. 物体形状 (77)2.4.6. 物体分网 (84)2.4.6. 物体材料 (94)2.4.7. 物体初始条件 (94)2.4.7. 物体属性 (95)2.4.11. 物体边界条件 (101)2.4.12. 接触边界条件 (104)2.4.13. 物体运动控制 (105)2.4.14. 物体节点变量 (112)2.4.15. 物体单元变量 (118)2.5. 物体关系定义....................... .. (125)2.5.1.物体关系界面 (126)工具磨损 (130)2.5.2. 定位 (131)2.5.3. 物体关系边界条件 (134)2.6. 数据库生成 (135)第 3 章. 运行模拟 (137)3.1. 交互式和批处理式 (137)3.2. 处理器转换 (变梯度和稀疏的) (137)3.3. 运行MPI (138)3.4. 寄出结果 (138)3.5. 开始模拟 (138)3.6. 模拟图形 (139)3.7. 加入排队 (批处理队列) (139)3.7. 程序监视器 (140)3.8. 停止一个模拟 (140)3.9. 故障处理问题 (141)3.9.1. 信息文件传送 (141)3.9.2. 模拟用户中止 (141)3.9.3.不能在负的步骤重划分网格 (141)3.9.4.重划分是极力推荐的 (142)3.9.5. 负Jacobian (142)3.9.6. 计算不收敛 (143)3.9.7. 刚度矩阵是非正定定义 (145)3.9.8. 零枢 (146)3.9.9. 数据的插补法 (146)3.9.10. 差的单元形状 (147)第 4 章. 后处理器 (148)4.1. 后处理器概述 (148)4.2. 图解式显示 (149)4.2.1. 窗口规划 (149)鼠标右键点击菜单 (151)显示物体状态 (152)树水平和功能 (153)另外的后处理功能 (155)4.3. 后处理摘要 (156)4.3.1. 模拟摘要 (156)4.3.2. 状态变量 (157)4.3.3. 点跟踪 (165)4.3.4. 负荷冲击曲线 (166)4.3.5. 坐标系统 (168)4.3.6. 步骤选择 & 操作 (169)4.3.7. 步骤列表 (170)4.3.9. 旋转 (173)4.3.10. 坐标轴视野 (174)4.3.11. 点的选择 (174)4.2.13. 多重视口 (174)4.2.14. 节点 (175)4.2.14. 单元 (176)4.2.15. 视口 (178)4.2.16. 数据输出 (179)第 5 章. Metalforming 和有限的单元分析的初步观念 (181)第 6 章. 用户步骤 (193)6.1. 用户定义的 FEM 步骤 (193)6.2. 用户定义的后处理步骤 (200)6.3. DEFORM-3D用户步骤(Windows NT/2000/XP) (204)版本注释 (205)FEM 引擎 (209)用户界面 (211)安装DEFORM-3D (218)Windows NT/2000/XP 安装: 安装笔记 (231)快速参考 (239)DEFORM-3D快速参考 (239)冷形成 (239)热形成 (243)附录 A: 以文本模式运行DEFORM (249)附录 B: 在Powerpoint插入DEFORM TM动画显示 (252)附录 C: SPIN.KEY中的运动控制的细节 (254)附录 D: 数据文件 (256)附录 E: 2D到3D的转化功能 (258)附录 F: 单元剔除的破裂和危险的软化 (260)附录 G: 旋转坯料模拟 (264)附录 H: DEFORM-3D中的板料模拟 (273)附录 I: 3D滚扎工艺的Euler法处理 (282)附录 J: 避免截面模拟中的节点泄漏 (284)绪言这个手册讲述了DEFORM-3D系统的特征和性能,它也包括对输入、安装和运行的讲述,如果你还从来没有接触过DEFORM,我们建议你先看看DEFORM实例手册以获得对该软件的初步了解以及如何运行不同类型的模拟。

机械工程系版权所有翻印必究DEFORM-3D v5.0基本操作指南编写方刚刘海军清华大学机械工程系2004年02月机械工程系版权所有翻印必究DEFORM 软件简介DEFORM 系列软件是由位于美国Ohio Clumbus 的科学成形技术公司(Science Forming Technology Corporation)开发的。

该系列软件主要应用于金属塑性加工、热处理等工艺数值模拟。

它的前身是美国空军Battelle 试验室开发的ALPID 软件。

在1991年成立的SFTC 公司将其商业化,目前,DEFORM 软件已经成为国际上流行的金属加工数值模拟的软件之一。

主要软件产品有:DEFORM-2DDEFORM-3DDEFORM-PCDEFORM-HT ModuleDEFORM-Tools机械工程系版权所有翻印必究练习01金属塑性成形的前处理前处理是有限元分析的主要步骤,它所占用的操作时间占到用户操作时间的80%,有很多定义都是在前处理阶段进行的。

前处理出要包括:1.几何模型建立或导入2.网格划分3.材料定义4.物体的接触和摩擦定义5.模拟参数的设定机械工程系版权所有翻印必究几何模型建立或导入在DEFORM-3D 软件中,不能直接建立三维的几何模型,必须通过其他CAD/CAE 软件建模后导入到系统中。

目前,DEFORM-3D 的几何模型接口格式有:1.STL: 几乎所有CAD 软件都有这个接口,它是通过一系列的三角形拟合曲面而成;2.UNV: SDRC 公司(现合并到EDS 公司)软件IDEAS 的三维实体造型及有限元网格文件格式,DEFORM 接受其划分的网格。

3.PDA: MSC 公司的软件Patran 的三维实体造型及有限元网格文件格式。

4.AMG :这种格式DEFORM 存储已经导入的几何实体。

机械工程系版权所有翻印必究网格划分在DEFORM-3D 中,如果用其自身带的网格剖分程序,只能划分四面体单元,这主要是为了考虑网格重划分时的方便和快捷。

deform3D⼿册_中第四章⼏何图形及单元⽹格划分本章纲要:4.1引⾔4.2创建新问题4.3设置模拟控制4.4创建新对象4.5⽹格化⼯作4.6对象对齐4.7定义对称条件4.8保存问题及退出4. Spike⼏何图形及⽹格划分4.1引⾔本部分及随后的⼀些内容,我们介绍利⽤物体⼏何和物理对称性,仅⽤四分之⼀模型进⾏锻造模拟。

由于⼯件具有轴对称性,所以该问题也可以在2D中完成。

但为⽅便⼤家了解3D的⼀些基本概念,我们放在3D中介绍。

在利⽤⼯件⼏何对称性时应注意对称⾯上没有物质流过,同时变形为0。

这样在该⾯上切开⼯件并规定该⾯上的初始节点位移为0,⽽且始终保持不变。

本例中,可设定对称⾯上节点的法向速度为0,在接下来的例⼦中我们采⽤另⼀种⽅法。

本单元的⽬标为:1) 输⼊模具和⼯件的⼏何形状STL格式⽂件2) ⼯件⽹格划分3) 确定直⾓平⾯上的对称边界条件这⼉创建的⼏何图形在 Lab 6例中热传导模拟时还要⽤到。

要点是:1) 正确定义和⼯作搭接部分的⼏何形状和对称平⾯。

2) 正确定义对称边界条件4.2创建新问题⾸先查看当前⽬录,如还是BLOCK⽬录,请返回上⼀级⽬录。

现在创建⼀新⽬录SPK_SIM,从该⽬录运⾏DEFORM 3D,设置Problem ID 为SPK_SIM后单击Pre-Processor按钮开始前处理过程。

4.3设置模拟控制参数选取1/4对称位移边界条件和热交换条件。

单击前处理中的Simulation Controls按钮,选取Unit为English英制单位,模拟模式Simulation Mode为⾮等温Non Isothermal,完成后单击OK键,名称改为Spike。

4.4创建新对象选择Preprocessor窗⼝中的Objects按钮创建⼀个新对象,窗⼝如图4.1 所⽰。

对象1已被创建且已加亮显⽰处于激活态,更名对象1的Object Name 为BILLET,按回车键。

设定Object Type 为plastic (塑性),现在单击Geometry图标输⼊选择对象的⼏何数据。

问题:1.如何用测量工具测量其底部过渡圆角的半径?2.如何确定总模拟步长、存储步长、计算步长和计算时间?还有模具运动速度?3.接触容差tolerance含义?其大小对结果有什么影响,一般设定为多少合适?主界面的【summary】按钮显示当前步骤的模拟信息,包括模具及工件的各种信息;【preview】显示用户在后处理中处理的最后图形;【message】显示模拟进程,用户可以观察目前模拟进行到多少步,每步及每子步模拟所需的时间,以及每子步的模拟误差;【log】显示模拟日志,可以看到模拟过程中每一步的起始和终止时间,及模拟出错的各种信息前处理窗口:点击【DEFORM-3D Pre】进入DEFORM-3D的通用前处理界面。

点击【Machining [Cutting]】进入DEFORM-3D的机加工向导界面,它包括车削,钻削,铣削等机加工工艺。

点击【Forming】进入DEFORM-3D的成形向导界面,它包括冷成形,温成形,热成形等工艺。

点击【Die Stress Analysis】进入DEFORM-3D的模具分析向导界面。

点击【Cogging】进入DEFORM-3D的粗轧向导界面。

模拟控制:点击【Run (options)】进入模拟选择对话框,有多个处理器时,选择multiple processor对话框,并进行个处理器任务设置,若是单机则不要选此项,否则模拟无法进行;点击【Batch Queue 】进入模拟任务队列设置对话框,用户有多任务时,可安排模拟的先后顺序;点击【Process Monitor】进入模拟控制菜单,点击按钮abort来结束当前模拟任务,但模拟会完成当前步。

若要求立即停止模拟,可点击abort immediately按钮;点击【Add to Queue】可随时添加模拟任务。

后处理窗口:用户可在模拟任务正在进行时点击【DEFORM-3D Post】进入后处理界面,STL文件的生成:我没有用过pre/E,但是我用solidworks造型时,插入合适的坐标系,并在保存为stl文件时,需设定选项,这样才能保证导入DEFORM前处理的几何坐标系和你在造型软件中的一致,也就不用再花费过多时间调整各objects间的位置了. 我是用Solidworks造型的,比如一个简单的圆柱体镦粗过程,在装配图中你应该添加坐标系,将坐标系的原点设在冲头的圆心,并且在保存为stl文件时,设定"保存为"对话框中的选项,如果不知是否正确,可以选择简单的模型试一下,(将几何调入DEFORM前处理并划分网格,然后看结点坐标),这样就能保证DEFORM中的几何坐标系和你在造型软件中的一致.6.2 文件视图功能操作正负代表视图法线方向,法向由荧屏向外为正6 环境菜单设置点击【options】出现下拉菜单——点击【environment】6.2 前处理功能操作设置好工作目录后进入前处理窗口。

退出前处理窗口时,如果设置的用户类型是初级或者中级,会弹出“询问退出对话框”,询问用户是否存储当前工作。

若设置为高级,次对话框不会显示,并且任何未保存的数据都会丢失。

6.2.1 模拟控制窗口该窗口中有许多变量需要用户设置Main菜单——【units】选择单位制-国际单位制和英制,允许用户调入模型后在设置单位制。

【Type】模拟方式选择栏,【incremental】是增量模拟方式,【steady state】稳态模拟方式,一般模拟问题应选择增量模拟方式。

若果用户模拟的是车削或拉伸过程,并且使用的是欧拉计算方法,则选择稳态模拟方式。

【Mode】模拟类型选择栏,【Heat Transfer】是传热模拟,【Deformation】变形模拟,【Transformation】相变模拟,【Diffusion】扩散模拟,【Grain】晶粒度模拟,【Heating】热处理模拟。

Step菜单——模拟控制步菜单,用户可以设置模拟的起始步序号,模拟步数,存储数据的间隔步数。

其余两个用户不需要修改Stop菜单——如果两个模具之间的距离是停止模拟的标准,则点击Die Distance按钮,按如下步骤操作:选定参考物1——点击模具地面一点,相应坐标值会出现在Coord栏中——选定参考物2——点击顶面一点,相应坐标值会出现在Coord栏中——打开测距方式【Method】一栏选择Z Distance——在【Distance】一栏中填入测出的距离——点击OK。

Remesh Criteria菜单——网格重划分标准菜单。

重划分网格后原节点信息不丢失。

设定变形物体重划分网格标准,有两种选择,一个是Absolute(绝对值),一个是Relative(相对值),用户一般按相对值设定。

Iteration菜单——求解,迭代方法设定菜单。

对于典型的成形模拟,系统默认的方法就能计算很好,系统默认的迭代方法是直接迭代法。

系统默认的收敛误差值对常规模拟也是合适的,不需修改。

以下三种情况可以使用松弛求解法,利用直接迭代法来模拟:(1)弹性或弹塑性物体(2)多个变形物体(3)模具是由载荷步控制的。

Process Condition菜单——工艺条件设定菜单。

Advanced菜单——高级设定菜单。

当前模拟时间在【current global time】栏中显示,用户通过此栏可知目前模拟经过的时间。

点击【user Defined】用户可设定用户变量,可以添加自定义变量不超过10个6.2.2 材料窗口Plastic(塑性特性)、Elastic(弹性特性)、Thermal(热传递特性)、Grain(晶粒度)。

与温度有关特性可通过点击其右边编辑按钮进行编辑。

【Flowstress】栏是流变应力方程,由图表形式描述。

允许用户修改,步骤如下:(1)将试验测得应变值写入应变对话框,温度写入温度对话框;(2)应变率写入应变率对话框中,【X Axis】栏选择【Strain】。

(3)在下面的应力、应变、应变率数组栏中填入对应的应力(4)点击【Apply】出现流动应力曲线,若正确点击【OK】(5)菜单回到材料菜单栏,点击【Save in Lib】存储数据。

若用户想以.k文件的形式存储此材料文件,可点击【Export】,存储到用户指定目录,下次用时可直接从目录中调入。

6.2.3 定位窗口五种定位物体的方法——【Offset】平移、【Interference】接触、【Rotational】旋转、【Drop】下落、【Drag】拖拉。

平移——一种是按坐标平移:选择要定位的物体,点击距离矢量栏,输入相对坐标值;一种是两点定位:鼠标点击要定位物体上的一点,接着点击移动的终点,也可直接输入绝对坐标值。

点击【Apply】——点击【OK】.接触——选择定位物体和参考物-在【Approach Direction】前进方向一栏定义移动方向-在【Interference】定义接触值-点击【Apply】——点击【OK】.旋转——在【Center】指定旋转中心,【Axis】指定旋转轴和【Angle】相对旋转角度(可用鼠标指定中心和轴也可直接输入值)下落——此法对将物体定位于模具中非常有效。

指定下落方向和接触深度值,若允许旋转下落,请点击旋转轴设定。

6.2.4 对象间关系定义窗口点击+按钮增加定义对象间关系对-定义主仆关系-对象间关系信息定义:摩擦系数【Friction】、剪摩擦【Shear】、库伦摩擦【Coulomb】、摩擦值【value】。

允许用户改动对象间关系容差,用户可以在【Tolerance】栏改动系统给定的值。

6.2.5 数据库产生窗口指定目录-点击【Check】检查模拟设定的信息是否满足生成数据库的条件-点击【Generate】生成数据库With Constant Die Displacement(根据模具位移来确定计算步长方式)、Solution Steps(计算步长)、Primary Die(主模具)6.3 后处理功能操作在主窗口点击数据库文件,进入后处理窗口6.3.1 物体树显示操作按钮功能介绍Show item(物体树中的状态变量显示)、【Show backface】后表面显示6.3.2 模拟分析功能介绍【Summary】功能是提取模拟过程的概要信息;【Graph(Load stroke)】功能是提取模拟过程受力物体的载荷,以图形形式表达。

Stroke(模拟步)、torque(扭矩)。

点击【Apply】出现图形,判断正确后点击【OK】.Point tracking(对变形体的点追踪):点击此按钮在点追踪对话框中输入追踪点坐标,也可用鼠标直接点击变形体上的点,最多同时跟踪10个点-NEXT-选取存储文件方式,文件时二进制文件,可用记事本等打开-【Finish】。

等待一段时间,系统会提取此点的所有信息,配合状态变量按钮就可读取此点状态变量信息。

Flow Net-设定流动网格。

点击按钮-选择起始步和终点步-下一步-选择流动网格形状-下一步-区域选择对话框-下一步-定义网格尺寸-下一步-选择始末存储方式-完成State Variable Between Two Points-绘制两点间状态变量分布曲线:输入始终点坐标,也可在窗口中点击变形体上两点作为始末点,接着点击【Calculate】,在变形体上出现分布点,接着点击【State Variable】按钮,选择要分析的状态变量,则可绘制出两点间状态变量的分布曲线Slicing-对物体进行剖切。

两种剖切方式:一种是一点和一方向矢量;一种是三点法,然后输入数值,确定剖切正确后,点击【OK】Mirror/Rot Symmetry-镜像物体镜像功能分为两种,一种是对称面镜像,一种是周向镜像。

打开【Add】按钮,接着点击对称面,则对称图形显示在窗口中。

【Delete】删除对称图形,用鼠标点击要删除的物体即可。

Date Extraction-提取选定步的变量信息。

首先在模拟步中选定要分析的模拟步-选定要分析的物体-在【Variable】栏中选定要分析的变量-点击【Extract】,选定存储路径保存,可用记事本等打开。

State Variable-选取要分析的变量。

选定要分析的变量-【Type】栏中选取变量显示方式(等高线、云图等显示方式)-选取显示比例-【OK】Animation set up-模拟过程的动画设置及录制。

点击此按钮-【File】栏中设定动画文件存储的位置-填写动画文件的名称-设定动画文件的第一个图片的名称。

把动画文件一图片的格式的存储,用Defplay软件播放。

Animation control-播放录制的动画。

6.3.3 其他后处理操作按钮功能介绍Chapter 7 锻压模拟任务:模拟计算步长的确定DEFORM-3D主窗口更改工作目录创建新项目:点击新建——【Deform-3D preprocessor】——next ——【Under current selected directory】——next——输入项目名称——finish——进入前处理窗口——进入模拟设定窗口——【Simulation Title】一栏填入模拟名称Block——激活【Deformation】项——【OK】7.1.3 输入对象数据1.软件会在物体树中自动创建默认名为Workpiece的#1对象,可以自己加或减其他对象进入物体树。