本学期纺纱思考题 期末复习资料

- 格式:doc

- 大小:623.50 KB

- 文档页数:5

纺纱学2思考题

棉纺

1、细纱工序的作用。

(1)牵伸:将粗纱均匀地抽长拉细到所需要的线密度;

(2)加捻:给牵伸后的须条加上适当的捻度,赋予成纱一定的强度、弹性和光泽等物理机械性能;

(3)卷绕成形:将细纱按一定要求卷绕成形,便于运输储存和后加工。

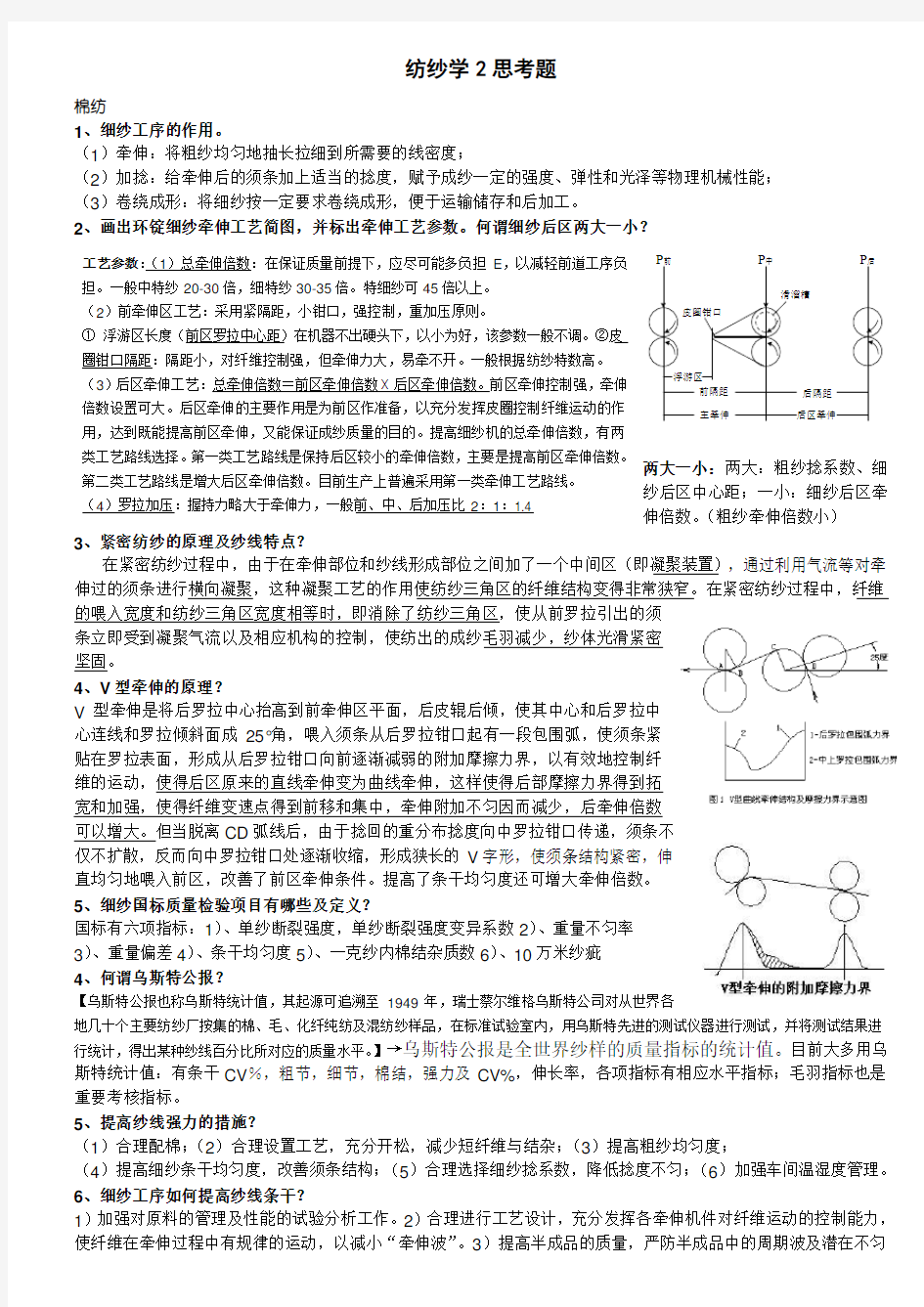

2、画出环锭细纱牵伸工艺简图,并标出牵伸工艺参数。何谓细纱后区两大一小? 浮游区P 前P 中P 后皮圈钳口滑溜槽前隔距后隔距主牵伸后区牵伸 两大一小:两大:粗纱捻系数、细纱后区中心距;一小:细纱后区牵

伸倍数。(粗纱牵伸倍数小)

3、紧密纺纱的原理及纱线特点?

在紧密纺纱过程中,由于在牵伸部位和纱线形成部位之间加了一个中间区(即凝聚装置),通过利用气流等对牵伸过的须条进行横向凝聚,这种凝聚工艺的作用使纺纱三角区的纤维结构变得非常狭窄。在紧密纺纱过程中,纤维的喂入宽度和纺纱三角区宽度相等时,即消除了纺纱三角区,使从前罗拉引出的须

条立即受到凝聚气流以及相应机构的控制,使纺出的成纱毛羽减少,纱体光滑紧密

坚固。

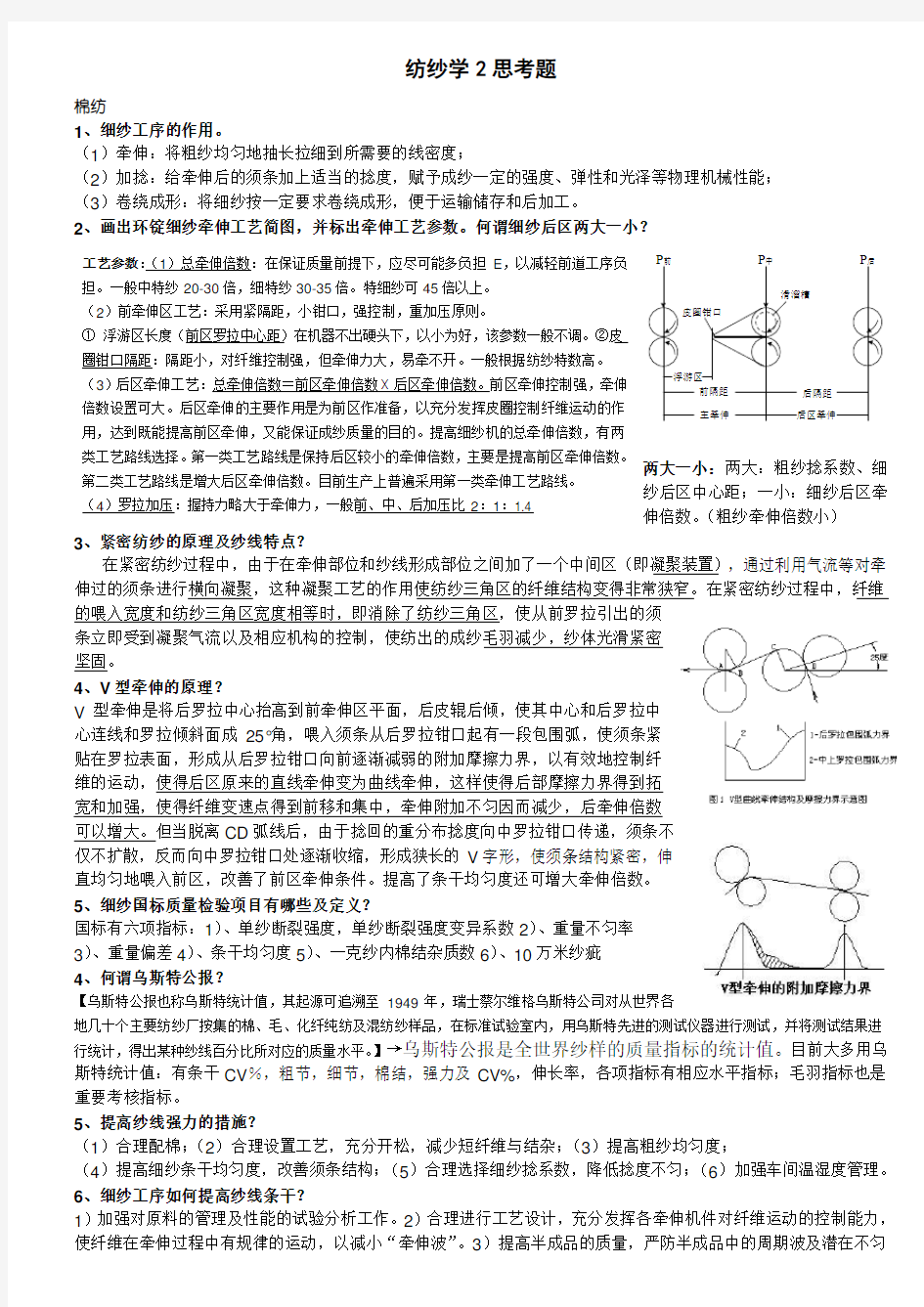

4、V 型牵伸的原理?

V 型牵伸是将后罗拉中心抬高到前牵伸区平面,后皮辊后倾,使其中心和后罗拉中

心连线和罗拉倾斜面成25°角,喂入须条从后罗拉钳口起有一段包围弧,使须条紧

贴在罗拉表面,形成从后罗拉钳口向前逐渐减弱的附加摩擦力界,以有效地控制纤

维的运动,使得后区原来的直线牵伸变为曲线牵伸,这样使得后部摩擦力界得到拓

宽和加强,使得纤维变速点得到前移和集中,牵伸附加不匀因而减少,后牵伸倍数

可以增大。但当脱离CD 弧线后,由于捻回的重分布捻度向中罗拉钳口传递,须条不仅不扩散,反而向中罗拉钳口处逐渐收缩,形成狭长的V 字形,使须条结构紧密,伸

直均匀地喂入前区,改善了前区牵伸条件。提高了条干均匀度还可增大牵伸倍数。

5、细纱国标质量检验项目有哪些及定义?

国标有六项指标:1)、单纱断裂强度,单纱断裂强度变异系数2)、重量不匀率

3)、重量偏差4)、条干均匀度5)、一克纱内棉结杂质数6)、10万米纱疵

4、何谓乌斯特公报?

【乌斯特公报也称乌斯特统计值,其起源可追溯至1949年,瑞士蔡尔维格乌斯特公司对从世界各

地几十个主要纺纱厂按集的棉、毛、化纤纯纺及混纺纱样品,在标准试验室内,用乌斯特先进的测试仪器进行测试,并将测试结果进行统计,得出某种纱线百分比所对应的质量水平。】→乌斯特公报是全世界纱样的质量指标的统计值。目前大多用乌斯特统计值:有条干CV %,粗节,细节,棉结,强力及CV%,伸长率,各项指标有相应水平指标;毛羽指标也是重要考核指标。

5、提高纱线强力的措施?

(1)合理配棉;(2)合理设置工艺,充分开松,减少短纤维与结杂;(3)提高粗纱均匀度;

(4)提高细纱条干均匀度,改善须条结构;(5)合理选择细纱捻系数,降低捻度不匀;(6)加强车间温湿度管理。

6、细纱工序如何提高纱线条干?

1)加强对原料的管理及性能的试验分析工作。2)合理进行工艺设计,充分发挥各牵伸机件对纤维运动的控制能力,使纤维在牵伸过程中有规律的运动,以减小“牵伸波”。3)提高半成品的质量,严防半成品中的周期波及潜在不匀工艺参数:(1)总牵伸倍数:在保证质量前提下,应尽可能多负担E ,以减轻前道工序负

担。一般中特纱20-30倍,细特纱30-35倍。特细纱可45倍以上。

(2)前牵伸区工艺:采用紧隔距,小钳口,强控制,重加压原则。

① 浮游区长度(前区罗拉中心距)在机器不出硬头下,以小为好,该参数一般不调。②皮

圈钳口隔距:隔距小,对纤维控制强,但牵伸力大,易牵不开。一般根据纺纱特数高。

(3)后区牵伸工艺:总牵伸倍数=前区牵伸倍数☓后区牵伸倍数。前区牵伸控制强,牵伸

倍数设置可大。后区牵伸的主要作用是为前区作准备,以充分发挥皮圈控制纤维运动的作

用,达到既能提高前区牵伸,又能保证成纱质量的目的。提高细纱机的总牵伸倍数,有两

类工艺路线选择。第一类工艺路线是保持后区较小的牵伸倍数,主要是提高前区牵伸倍数。

第二类工艺路线是增大后区牵伸倍数。目前生产上普遍采用第一类牵伸工艺路线。

(4)罗拉加压:握持力略大于牵伸力,一般前、中、后加压比2:1:1.4

的存在。4)提高机械设备的设计合理性及制造精密度,特别是牵伸部件的精密度。

7、络筒、并线工序作用?

络筒:1)、将管纱接成规定的长度或重量,提高后道劳动生产率2)、通过清纱器,去除纱疵3)、制成均匀的卷装。 并线:1)、保证两根单纱张力一致的并合;2)、去除毛纱上部分外观疵点;3)、制成较大的筒子卷装且成形良好。

8、何谓无结头纱?

在络筒时,纱线断头后用捻接器(空气、机械)替代手工打结或机械打结而生产的纱线为无结头纱

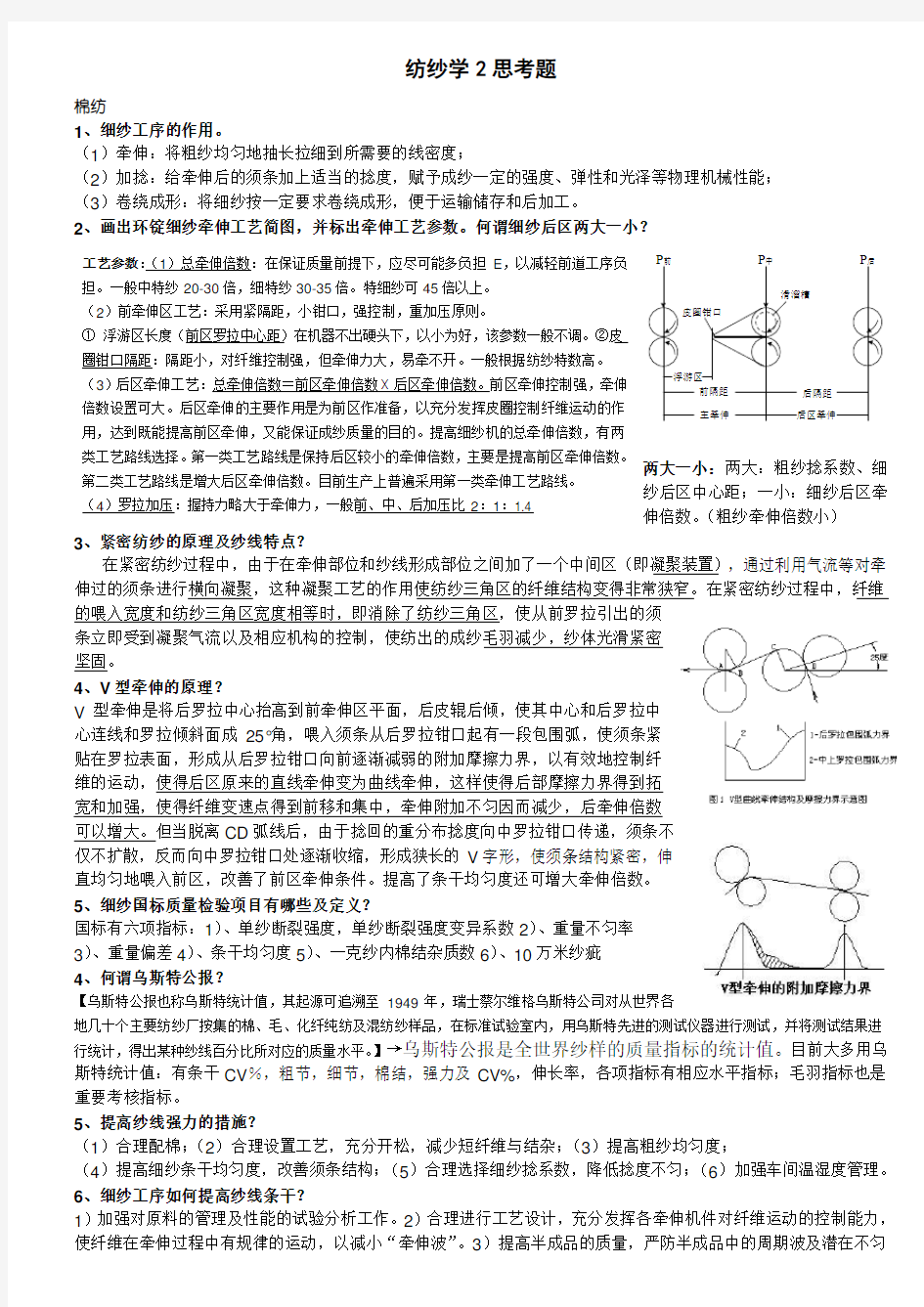

9、何谓捻幅?二股纱反向加捻时,股线最好强力、最好光泽时的捻系数与单纱捻系数的关系如何?并作出综合捻幅图。 捻幅:单位长度纱线加捻时,截面任一点在该截面上相对转动的弧长。 ● 股线最好强力。当P 1=2P 0时,股线中纤维倾斜度相同,所受应力分布均匀,强力利用系数达到最高,股线强力达到最佳的程度。 因为:P=tanβ=2πrT 所以:2π r 1T 1= 2×2π r 0T 0 → r 1T 1= 2r 0T 0

股线的捻系数为单纱捻系数的2倍时,双股线的强力最大。

● 股线最好光泽。当P 1=P 0时,股线最外层纤维都直立平行,捻幅为零。股线只是内层纤维倾斜,股线表明获得最佳光泽,手感柔软,纵向耐磨。 因为:P=tanβ=2πrT 所以:2π r 1T 1= 2π r 0T 0 → r 1T 1= r 0T 0

股线的捻系数为单纱捻系数的2/2倍时,双股线的光泽最好。 10、用捻度稳定定理求倍捻捻度?

如图所示,而将C 点扩大成为包括两段纱段AC 、BC 的空间而进行回转,这时再从定点A 与B

看加捻点C ,加捻器转一转在AC 与BC 段上各自都获得一个相同捻向的捻回。纱线输出过程中AC

段上的捻回在运动到BC 段时,就成为两个捻。

捻度稳定定理:AC :n -T AC V =0 ;BC : n +T AC V - T BC V =0 → T BC =2n/V

毛纺

1. 乳化洗毛的原理?

羊汗可以溶于水,并且可以与较易皂化的脂肪酸起皂化作用形成皂钾溶液溶于水中,利用溶剂加物理和机械的作用,可以使得溶剂与油脂起化学变化形成溶于水的物质去除;溶剂亦可使溶液的表面张力降低,使得油污稳定地悬浮在洗液中,增加不溶物在洗液中的溶解度,使污物易洗去。

附:第一阶段是润湿羊毛,是洗液渗透到污垢与羊毛联系较弱的地方,降低他们之间的结合力,称为引力松脱阶段;第二阶段为污垢与羊毛表面脱离并转移到洗液中去,主要是由于洗剂的存在以及机械作用的结果。第三阶段为转移到洗液中的油脂土杂稳定地悬浮在洗液中而不再回到羊毛上去,防止羊毛再污染。这就要求洗涤液必须具有良好的乳化、分散、增溶、起泡等作用。最后再经清水洗涤,即得洗净毛。流程包括:开松、除杂、洗涤、烘干。 2. 羊毛炭化原理?

利用羊毛和纤维素对酸的抵抗力不同,使纤维素脱水后成炭,变脆易损而清除草杂。

3. 何谓洗净毛、炭净(化)毛?

原毛经洗毛工序,去除或基本去除羊毛脂、羊汗、沙土、等污垢后得到的符合质量要求的毛纤维称为洗净毛。 羊毛经过酸和助剂的炭化作用,除去纤维中的草杂后的羊毛称为炭净毛。

4. 写出条染复精梳毛纱生产工艺流程及各工序作用?

工艺流程:松球→装筒→条染→脱水→复洗→混条针梳→前纺头针→毛条三针→复精梳→毛条四针→混条→毛条末针

1)、松球:退绕,定量,蓬松,确保染色均匀

2)、毛条染色工艺:给纤维染色符合要求的颜色。

①染前准备—清缸、装筒、打浆化料、加料运转。

②染色处方——质量好坏关键

,2,2,0101t t t N N r r N T ===αΘ又01

010000112

2,,2αααα=∴==P P N r N r t t 0

101012,2,2,ααα=∴===t t t N N r r N T Θ又0101000011112

2,,2,2αααπαπ=∴===P P N r P N r P t t 000010222t t N r N r αα=