缝纫机头机构设计和凸轮机构设计说明书

- 格式:doc

- 大小:2.55 MB

- 文档页数:14

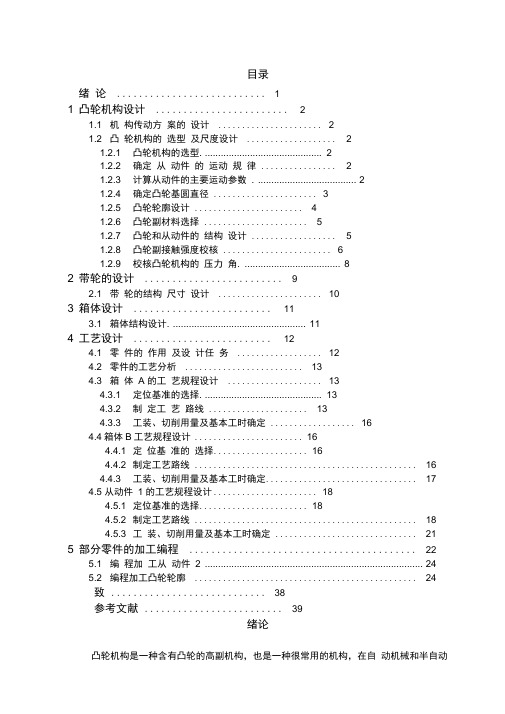

目录绪论 (1)1 凸轮机构设计 (2)1.1 机构传动方案的设计 (2)1.2 凸轮机构的选型及尺度设计 (2)1.2.1 凸轮机构的选型. (2)1.2.2 确定从动件的运动规律 (2)1.2.3 计算从动件的主要运动参数. (2)1.2.4 确定凸轮基圆直径 (3)1.2.5 凸轮轮廓设计 (4)1.2.6 凸轮副材料选择 (5)1.2.7 凸轮和从动件的结构设计 (5)1.2.8 凸轮副接触强度校核 (6)1.2.9 校核凸轮机构的压力角. (8)2 带轮的设计 (9)2.1 带轮的结构尺寸设计 (10)3 箱体设计 (11)3.1 箱体结构设计. (11)4 工艺设计 (12)4.1 零件的作用及设计任务 (12)4.2 零件的工艺分析 (13)4.3 箱体A 的工艺规程设计 (13)4.3.1 定位基准的选择. (13)4.3.2 制定工艺路线 (13)4.3.3 工装、切削用量及基本工时确定 (16)4.4箱体B工艺规程设计 (16)4.4.1 定位基准的选择 (16)4.4.2 制定工艺路线 (16)4.4.3 工装、切削用量及基本工时确定 (17)4.5 从动件1 的工艺规程设计 (18)4.5.1 定位基准的选择 (18)4.5.2 制定工艺路线 (18)4.5.3 工装、切削用量及基本工时确定 (21)5 部分零件的加工编程 (22)5.1 编程加工从动件2 (24)5.2 编程加工凸轮轮廓 (24)致 (38)参考文献 (39)绪论凸轮机构是一种含有凸轮的高副机构,也是一种很常用的机构,在自动机械和半自动机械中具有广泛的应用。

凸轮是一具有曲面轮廓的构件,一般都作原动件:当凸轮作原动件时,通常作等速连续转动或移动,而从动件则按预期输出特性要求作连续或间歇的往复摆动、移动或平面复杂运动。

本次设计的凸轮机构来源于冲压机的主要机构,在该机构中凸轮作为原动件,驱使从动件作往复运动来完成对材料的冲压,设计重点在于凸轮结构和轮廓设计以及各零件加工工艺的制定。

实验一缝纫机头机构综合分析

一.实验目的及意义

1、了解缝纫机头的基本构造与组成,增强对机械零件及机构的感性识。

2、了解各个部件的运动及机构类型。

3、缝纫机机构中连杆机构的特点表现为具有多种多样的结构和多种多样的特性,通过对这

一典型机构的运动分析,进一步加深对机构的认识。

二.实验设备及工具

1

2

1

(

1

714、上轮15

(2

以保证

机针继续

图1-2

(1)

(17)摆

摆梭

注:

②

k、继续收线形成绞合点;l、周而复始形成了线迹。

更简单地说:送布---放线---引线---刺布---退针---成环---钩线---扩环---脱钩---紧环---绞合。

四、实验步骤

1、由手轮转动上轴,观察各机构的运动情况,认清哪些构建是活动构件,那些事固定构件,

了解缝纫机的结构及传动原理。

2、检查机针最高位置时的指针是否为零,必要时可松开手轮离合器加以校正。

3、转动上轴,依次观察并记录机针在最高位置开始刺布,到最低位置退出布料等时刻的指针

读数。

4、转动上轴,依次观察并记录摆梭逆时针摆动和顺时针摆动交接时刻的指针读数。

5、转动上轴,依次观察并记录挑线杆在最高位置、中间休止、再下降,到达最低位置等时刻

的指针读数。

6、转动上轴,依次观察并记录送布机构开始送布、送布结束等时刻的指针位置。

以上3-6步应反复三次,取各次读数的平均值作为实验数据,填入测试数据表。

五、缝纫机工作循环图

图6 缝纫机工作循环图

表1 家用缝纫机四个主要机构在工作周期中的特殊点(配合图6)。

机械原理大作业说明书课程名称:机械原理设计题目:凸轮机构设计院系:班级:设计者:学号:指导教师:设计时间:2014年6月一、设计题目如右图所示直动从动件盘形凸轮机构,选择一组凸轮机构的原始参数,据此设计该凸轮机构。

凸轮机构原始参数二. 凸轮推杆升程、回程运动方程及推杆位移、速度、加速度线图凸轮推杆推程运动方程:凸轮推杆回程运动方程% t表示转角,s表示位移t=0:0.01:5*pi/6;%升程阶段s=90*[(6*t)/(5*pi)-1/(2*pi)*sin(12*t/5)]; hold onplot(t,s);t= 5*pi/6:0.01:41*pi/36;%远休止阶段s=90;hold onplot(t,s);t=41*pi/36:0.01:61*pi/36;%回程阶段s=45*[1+cos((9*t/5)-(41*pi/20))];hold onplot(t,s);t=61*pi/36:0.01:2*pi;%近休止阶段s=0;hold onplot(t,s);grid onhold off% t表示转角,令ω1=1t=0:0.01:5*pi/6;%升程阶段v=108*1*[1-cos(12*t/5)]/pi hold onplot(t,v);t= 5*pi/6:0.01:41*pi/36;%远休止阶段v=0plot(t,v);t=41*pi/36:0.01:61*pi/36;%回程阶段v=-81*1*sin((9*t/5)-(41*pi/20)) hold on plot(t,v);t=61*pi/36:0.01:2*pi;%近休止阶段 v=0 hold on0123456-100-80-60-40-20020406080t=0:0.001:5*pi/6; a=259.2*sin(12*t/5)/pi;plot(t,a);t=5*pi/6:0.01:41*pi/36; a=0; hold on plot(t,a);t=41*pi/36:0.001:61*pi/36; a=-145.8*cos((9*t/5)-(41*pi/20)); hold on plot(t,a);t=61*pi/36:0.001:2*pi; a=0; hold on0123456-150-100-5050100150三. 绘制凸轮机构的sdds-ϕ线图% t表示转角,x(横坐标)表示速度ds/dφ,y(纵坐标)表示位移s t=0:0.001:5*pi/6;% 升程阶段x= 108*1*(1-cos(12*t/5))/pi;y= 90*((6*t)/(5*pi)-1/(2*pi)*sin(12*t/5));hold onplot(x,y,'-r');t= 5*pi/6:0.01:41*pi/36;%远休止阶段x=0;y=90;hold onplot(x,y,'-r');t=41*pi/36:0.001:61*pi/36;% 回程阶段x=-81*1*sin((9*t/5)-(41*pi/20));y=45*(1+cos((9*t/5)-(41*pi/20)));hold onplot(x,y,'-r');t=61*pi/36:0.01:2*pi;%近休止阶段x=0;y=0;hold onplot(x,y,'-r');grid onhold off四.按许用压力角确定凸轮基圆半径和偏距1. 求切点转角(1)在图-4中,右侧曲线为升程阶段的类速度-位移图,作直线D t d t与其相切,且位移轴正方向呈夹角[ 1]=300,则切点处的斜率与直线D t d t的斜率相等,因为k Dtdt=tan300,右侧曲线斜率可以表示为,所以,,通过编程求其角度。

机械制造技术基础课程设计说明书设计题目:凸轮零件的机械加工工艺规程及夹具设计设计者:熊佳佳指导教师:许颖2013年9月10日长春理工大学机械制造技术基础课程设计任务书题目:凸轮零件的机械加工工艺规程及夹具设计内容:1、零件图 1张2、毛坯图 1张3、机械加工工艺规程 1张4、夹具结构设计装配图 1张5、夹具结构设计零件图 1张6、课程设计说明书 1份班级:1003113学生:熊佳佳指导教师:许颖2013年9月10日目录第一节凸轮的工艺分析 (4)一、凸轮用途 (4)二、凸轮的技术要求 (4)第二节确定毛坯、绘制毛坯图 (4)一、选择毛坯 (4)二、确定毛坯的尺寸公差和机械加工余量 (5)第三节拟定工艺路线 (5)一、定位基准的选择 (5)二、表面加工方法的确定 (5)三、工序顺序安排 (5)四、确定工艺路线 (6)第四节切削用量、时间定额的计算 (7)一、切削用量的计算 (7)二、时间定额的计算 (14)第五节机床夹具设计 (7)一、夹具设计任务 (15)二、夹具设计定性分析 (15)三、夹具使用要点 (15)参考文献 (15)第一节凸轮的工艺分析一、凸轮用途该凸轮应用在汽车变速箱的换挡机构中。

凸轮以孔通过键固定在轴上,与变速机构连接的连杆安装在凸轮槽内,凸轮摆动驱动连杆运动,实现换挡变速。

该凸轮在改换档位时主要承受冲击载荷的作用,因此该零件应具有足够的强度,以适应凸轮的工作条件。

该零件的主要工作表面为凸轮槽的两侧面、大端面、键槽。

二、凸轮的技术要求该凸轮形状特殊,结构简单,属于典型的偏心轮零件。

凸轮槽两侧面在工作中需要承受冲击载荷,为增强其耐磨性,该表面要求淬火处理,硬度为48HRC;为保证凸轮在驱动连杆运动过程中受力均匀,要求凸轮大端面对xx孔轴线的垂直度要求为0.05mm。

依据设计题目知:该零件的生产类型为大批大量生产。

第二节确定毛坯、绘制毛坯图一、选择毛坯由于该凸轮在工作过程中要承受反复冲击,小载荷,为增强凸轮的强度,且考虑零件材料为45钢,因此选用铸件。

第四节凸轮机构根本尺寸的设计在设计凸轮的轮廓曲线时,不仅要保证从动件能够按给定要XX 现预期的运动规律,还应该保证凸轮机构具有合理的构造尺寸和良好的运动、力学性能。

对于基圆半径、偏距和滚子半径等根本尺寸,在进展凸轮轮廓曲线的设计之前都是事先给定的。

如果这些根本参数选择不当,就会存在凸轮机构的构造是否合理、运动是否失真以及受力状况是否良好等问题。

因此,本节主要讨论有关凸轮机构根本尺寸的设计问题,为正确、合理选择这些根本参数提供一定的理论依据。

一、凸轮机构的压力角凸轮机构的压力角是指不计摩擦时,凸轮与从动件在某瞬时接触点处的公法线方向与从动件运动方向之间所夹的锐角,常用α表示。

压力角是衡量凸轮机构受力情况好坏的一个重要参数,是凸轮机构设计的重要依据。

1.直动从动件凸轮机构的压力角如图6—29所示为直动从动件盘形凸轮机构的压力角示意图。

其中,图6—29a 为尖底从动件的压力角示意图,图6—29b 为平底从动件的压力角示意图。

现以滚子从动件凸轮机构为例,来说明直动从动件盘形凸轮机构压力角的计算方法。

根据图6—30中的几何关系,可得压力角的表达为图6—29直动从动件的压力角图 6—30偏置直动从动件的压力角(6—34)由三心定理,P 点为瞬心,ωOP v v P ==,ϕωd d s vOP ==〔由从动件速度公式ϕωd d s v =〕 式中,“ 〞号与从动件的偏置方向有关。

图6—30所示应该取“-〞号,反之,如果从动件导路位于凸轮回转中心O 的左侧,那么应该取“+〞号。

显然,这种情况属于从动件的偏置方向选择不合理,因为增大了凸轮机构的压力角,降低了机械效率,甚至可能会导致凸轮机构发生自锁。

因此,正确选择从动件的偏置方向有利于减小机构的压力角。

此外,压力角还与凸轮的基圆半径和偏距等有关。

(当v 、ω、s 一定时,假设凸轮基圆半径增大,那么压力角α将减小,但机构尺寸随之增大;假设凸轮基圆半径减小,压力角α将增大,机构的受力情况变差。