火烧油层

- 格式:doc

- 大小:31.50 KB

- 文档页数:3

火烧油层

定义:火烧油层是一种用电的、化学的等方法使油层温度达到原油燃点,并向油层注入空气或氧气使油层原油持续燃烧的采油方法。

火烧油藏有向前燃烧、反向燃烧和湿式燃烧三种基本方式。

向前燃烧是常用的方法,该法驱动的流体必须通过油藏的低温区流向生产井,对特稠原油,可能形成流体阻塞。

反向燃烧可以克服阻塞问题,但其耗风量大,约为向前燃烧法的2倍。

湿式燃烧是新发展的一种方法,使得其耗风量约为向前燃烧法的三分之一。

优点:(1)是一种有效的提高采收率技术。

用这种方法开采高粘度稠油或沥青砂。

可以把重质原油开采出来,并通过燃烧部分地裂解重质油分,采出轻质油分。

这种方法的采收率很高,可达80%以上。

因此火烧油层的方法更适用于深井。

(2)是把随石油采出来的天然气等可燃气体,在还未达到爆炸浓度之前烧掉。

缺点:实施工艺难度大,不易控制地下燃烧,同时高压注入大量空气的成本又十分昂贵。

其原理是通过燃烧少量的地层原油产生热量和压力,从而降低地层原油的黏度。

火烧油层技术的发展和应用1 火烧油层技术简介1.1火烧油层技术最早在1917年美国的J.O.李威斯就提出了采用热采和注溶剂的方法来驱动地层中的原油,从而提高采收率的定义。

在1923年霍华德(Howard)正式提出了火烧油层(火驱)方法的专利。

火烧油层又称为地下燃烧或层内燃烧,亦称火驱开采法。

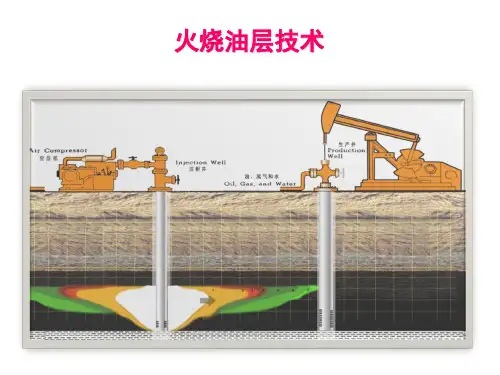

火驱就是利用地层原油中的重质组分作为燃料,利用空气或富氧气体作为助燃剂,采取自燃和人工点火等方法使油层温度达到原油燃点,并连续注入助燃剂,使油层原油持续燃烧,燃烧反应产生大量的热,加热油层,使得油层温度上升至600~700℃,重质组分高温下裂解,注入的气体、重油裂解生成的轻质油、燃烧生成的气体以及水蒸汽用于驱动原油向生产井流动,并从生产井采出。

1.2 火烧油层技术原理火驱的燃料通常认为是热裂解反应过程中沉淀在矿物基质上的类焦炭,主要机理是高温裂解、气体驱动和加热降黏。

可简述为在一定的井网条件下,通过注汽井(又称火井)点燃油层后,向油层连续注入空气(或富氧)助燃,形成移动燃烧带(又称火线)。

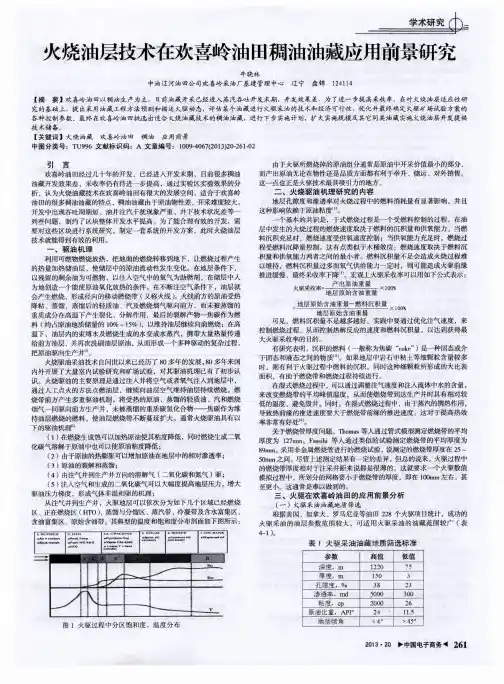

火线前方原油受热降粘、蒸馏,蒸馏后的轻质油、蒸汽及燃烧所产生等烟气在热力作用下向生产井运动,未被蒸馏的重质成分在高温条件下产生裂CO2化、分解作用,最终成为焦炭,成为维持油层继续向前燃烧的燃料;高温作用下,油层束缚水、蒸汽吞吐冷凝水及燃烧生成的水成为水蒸汽,携带大量热量向前运动,再次驱替原油,形成一个多种驱动的复杂过程,将原油驱向生产井(图1)。

1.3 火烧油层的分类火驱技术按注入空气方向和燃烧前缘的移动方向可以分为正向燃烧和反向燃烧,前者注入空气与燃烧前缘的移动方向相同,故称为正向燃烧;后者空气流动方向和燃烧前缘的移动方向恰好相反,故称为逆向燃烧或反向燃烧;正向燃烧按注入空气中掺水与否又分为干式正向燃烧和湿式正向燃烧。

在直井网火驱的基础上,将重力泄油理论与传统的火驱技术结合开发出了利用水平井进行火驱的技术( COSH) 和垂直井或者水平注入井与水平生产井结合的“脚尖到脚跟”的火驱技术( THAI) 。

火烧油层采油技术综合论述作者:赵迪来源:《科学与财富》2020年第02期摘要:本文结合实际,对火烧油层采油技术综合实践要点进行分析。

首先阐述了火烧油层采油技术基础条件,其次在论述火烧油层采油技术的化学机理的同时,对它的应用领域进行分析,希望论述后,可以给相关工作人员提供一点帮助。

关键词:火烧油层;采油技术;综合论述0前言火烧油层通常也被叫做是“火驱”,该技术主要是将助燃性气体直接注入到油层中并且点燃,可以有效的降低原油黏度,达到提升开采的效率。

因为原油内存在着一部分的蒸馏成分,并且蒸馏物质会伴随着烟气进行转移,对于不能发生蒸馏作用的重物质会在高温的持续作用之下发生裂化、分解反应。

高温的持续影响之下,油层中的水因为热量影响而逐步演化成为蒸汽,热量会逐步的传输,然后可以进行油量的冲刷作用。

最后对于一些不能分解的副产物能够在火烧层的作用之下在内部燃烧,可以达到驱动性的要求。

1 火烧油层采油技术基础深井稠油开采实施环节,选择合适的火烧油层开采技术,能够使得开采效率达到85%以上。

从目前的实际情况分析,火烧油层方式具体包含如下三种:反向燃烧、正向燃烧、联合热驱等,其中反向燃烧主要是充分的利用油井中的燃烧层,在初期开采阶段,工程人员向油井开采层内注入一定量的助燃气体,经过了燃烧处理只有,再利用周边油井向内部注入一定量的气体,这些可燃气体在注入到油层之后,首先开始反向燃烧,就能够使得内部的原油材质粘稠度下降,逐步在井口位置上聚集。

这种处理方式可以应用到稠油油藏中的开采要求。

相反,正向燃烧方式需要直接给油井中注入一定量的可燃气体,然后点燃该气体,从而可以使得生产油井内的低势区逐步向井口位置上聚集。

2 火烧油层采油技术的化学机理火烧油层采油方式中,需要应用水动力学、热力学、传热学等基本原则,同时还要考虑到大量的物理与化学反应,同时还可以应用到油藏多空介质内的化学反应,该化学反应中的性质、速度以及所存在的热效应都会直接影响火烧油层的应用效果,所以需要提起足够的重视。

⽯油课堂稠油的开发⼯艺由于稠油和稠油油藏本⾝的特点,决定了开发⼯艺不同于稀油油藏。

到⽬前为⽌,稠油油藏主要采⽤热⼒开采,对油层加热的⽅式有两种:⼀是向油层中注⼊热流体,如热⽔、蒸汽等;⼆是油层内燃烧产⽣热量,称⽕烧油层⽅法。

很多油⽥也试验向油层中注⼊⼆氧化碳、氮⽓等⽓体,以及化学溶剂等来开采稠油。

⼀、蒸汽吞吐采油1、蒸汽吞吐采油原理稠油蒸汽吞吐法⼜称周期性注汽或循环注蒸汽⽅法,是稠油开采中普遍采⽤的⽅法。

就是将⼀定数量的⾼温⾼压湿饱和蒸汽注⼊油层,焖井数天,加热油层中的原油,然后开井回采。

注⼊蒸汽的数量按⽔当量计算,通常注⼊蒸汽的⼲度越⾼,注汽效果越好。

蒸汽吞吐的增产机理主要有如下⼏⽅⾯:(1)油层中原油加热后黏度⼤幅度降低,流动阻⼒⼤⼤减⼩;(2)对于压⼒⾼的油层,油层的弹性能量在加热油层后充分释放出来,成为驱油能量;(3)对于厚油层,热原油流向井底时,除油层压⼒驱动外,还受到重⼒驱动作⽤;(4)原油采出过程中带⾛⼤量热量,冷油补充到压降的加热带;(5)蒸汽吞吐过程中的油层解堵作⽤,在钻井完井、修井作业及采油过程中,⼊井流体及沥青胶质很容易堵塞油层,造成严重的油层伤害,蒸汽吞吐可起到油层解堵作⽤;(6)⾼温下原油裂解,黏度降低;(7)油层加热后,油⽔相对渗透率发⽣变化,增加了流向井底的油量。

2、蒸汽吞吐采油⽣产过程蒸汽吞吐采油的⽣产过程可分为三个阶段:油井注汽、焖井和回采。

1)油井注汽油井注蒸汽前要做好注汽设备、地⾯注汽管线、热采井⼝、油井内注汽管柱和注汽量计量等准备⼯作,然后按注汽设计要求进⾏注汽。

注汽⼯艺参数主要有:注⼊压⼒、蒸汽⼲度、注汽速度、注汽强度和周期注汽量等。

2)焖井完成设计注⼊量或满⾜开采技术参数要求后,停⽌注汽,关井,也称焖井。

焖井时间⼀般为2~7d,⽬的是使注⼊近井地带油层的蒸汽尽可能扩散,扩⼤蒸汽带及蒸汽凝结带加热地层及原油的范围。

3)回采在回采阶段,当油井压⼒较⾼时,能够⾃喷⽣产,⾃喷结束后进⾏机械采油;有些油井放喷压⼒较低,直接进⾏机械采油。

火烧油层技术的发展和应用1 火烧油层技术简介1.1火烧油层技术最早在1917年美国的J.O.李威斯就提出了采用热采和注溶剂的方法来驱动地层中的原油,从而提高采收率的定义。

在1923年霍华德(Howard)正式提出了火烧油层(火驱)方法的专利。

火烧油层又称为地下燃烧或层内燃烧,亦称火驱开采法。

火驱就是利用地层原油中的重质组分作为燃料,利用空气或富氧气体作为助燃剂,采取自燃和人工点火等方法使油层温度达到原油燃点,并连续注入助燃剂,使油层原油持续燃烧,燃烧反应产生大量的热,加热油层,使得油层温度上升至600~700℃,重质组分高温下裂解,注入的气体、重油裂解生成的轻质油、燃烧生成的气体以及水蒸汽用于驱动原油向生产井流动,并从生产井采出。

1.2 火烧油层技术原理火驱的燃料通常认为是热裂解反应过程中沉淀在矿物基质上的类焦炭,主要机理是高温裂解、气体驱动和加热降黏。

可简述为在一定的井网条件下,通过注汽井(又称火井)点燃油层后,向油层连续注入空气(或富氧)助燃,形成移动燃烧带(又称火线)。

火线前方原油受热降粘、蒸馏,蒸馏后的轻质油、蒸汽及燃烧所产生等烟气在热力作用下向生产井运动,未被蒸馏的重质成分在高温条件下产生裂CO2化、分解作用,最终成为焦炭,成为维持油层继续向前燃烧的燃料;高温作用下,油层束缚水、蒸汽吞吐冷凝水及燃烧生成的水成为水蒸汽,携带大量热量向前运动,再次驱替原油,形成一个多种驱动的复杂过程,将原油驱向生产井(图1)。

1.3 火烧油层的分类火驱技术按注入空气方向和燃烧前缘的移动方向可以分为正向燃烧和反向燃烧,前者注入空气与燃烧前缘的移动方向相同,故称为正向燃烧;后者空气流动方向和燃烧前缘的移动方向恰好相反,故称为逆向燃烧或反向燃烧;正向燃烧按注入空气中掺水与否又分为干式正向燃烧和湿式正向燃烧。

在直井网火驱的基础上,将重力泄油理论与传统的火驱技术结合开发出了利用水平井进行火驱的技术( COSH) 和垂直井或者水平注入井与水平生产井结合的“脚尖到脚跟”的火驱技术( THAI) 。

低温稠油油藏火烧油层技术哎呀,这题目听起来就挺有技术含量的,不过别担心,咱们今天就用大白话聊聊这个听起来高大上的“低温稠油油藏火烧油层技术”。

这技术啊,就像是给油层点个火,让它自己“煮”出油来。

听起来是不是挺神奇的?首先得说,这油藏啊,就像个巨大的油桶,里面装满了稠油。

稠油,你知道吧?就是那种黏糊糊的,流动性不咋地的油。

这种油啊,开采起来可费劲了,因为它太稠了,就像老酸奶一样,得加热才能流动。

那火烧油层技术呢,就是给这油层加热的一种方法。

想象一下,你把一个油桶放在火上烤,油就会变热,变稀,然后就能流出来了。

这技术也是这么个道理,不过咱们不是用真的火,而是用一种特殊的方法来加热。

具体来说,就是在油层里头放个管子,然后通过这个管子往里头输送氧气和燃料。

这氧气和燃料一混合,就会在油层里头产生一个小火苗。

这个小火苗啊,就像是个小火炉,慢慢地把周围的油给加热了。

油一热,就变稀了,就能更容易地被抽出来。

这个过程啊,得控制好火候,不能太猛,也不能太弱。

太猛了,油层可能会烧坏;太弱了,油又热不起来。

所以,这技术得靠精确的计算和控制,就像咱们做饭一样,得掌握好火候。

说到这,我想起来有一次去朋友家,他非要给我展示他新买的电饭煲。

他说这电饭煲能自动调节火候,保证饭煮得刚刚好。

结果呢,饭是煮好了,但是锅底糊了一大片。

看来,不管是煮饭还是加热油层,火候控制都是个技术活儿。

好了,说回咱们的火烧油层技术。

这技术还有个好处,就是环保。

因为加热过程中产生的废气少,对环境的影响也小。

这就像是现在流行的电车,比烧油的车环保多了。

最后,这技术还有个挺有意思的现象。

你别看油层里头点着火了,但是这个火啊,是控制在油层里的,不会烧到地面上来。

这就像是咱们小时候玩的蜡烛,火苗在蜡烛芯上跳动,但是不会烧到我们的手。

总之啊,这低温稠油油藏火烧油层技术,就像是给油层装了个小火炉,让稠油变稀,方便开采。

虽然听起来挺复杂的,但其实原理挺简单的,就是加热,让油流动起来。

火烧油层

定义:火烧油层是一种用电的、化学的等方法使油层温度达到原油燃点,并向油层注入空气或氧气使油层原油持续燃烧的采油方法。

火烧油藏有向前燃烧、反向燃烧和湿式燃烧三种基本方式。

向前燃烧是常用的方法,该法驱动的流体必须通过油藏的低温区流向生产井,对特稠原油,可能形成流体阻塞。

反向燃烧可以克服阻塞问题,但其耗风量大,约为向前燃烧法的2倍。

湿式燃烧是新发展的一种方法,使得其耗风量约为向前燃烧法的三分之一。

优点:(1)是一种有效的提高采收率技术。

用这种方法开采高粘度稠油或沥青砂。

可以把重质原油开采出来,并通过燃烧部分地裂解重质油分,采出轻质油分。

这种方法的采收率很高,可达80%以上。

因此火烧油层的方法更适用于深井。

(2)是把随石油采出来的天然气等可燃气体,在还未达到爆炸浓度之前烧掉。

缺点:实施工艺难度大,不易控制地下燃烧,同时高压注入大量空气的成本又十分昂贵。

其原理是通过燃烧少量的地层原油产生热量和压力,从而降低地层原油的黏度。

基本特点

火烧油层方法分为三类:正向燃烧、反向燃烧和联合热驱。

正向燃烧注入的是空气或氧气,在空气注入井的附近将油层点燃,燃烧前缘由注入井向外传播,连续注入的空气驱动着燃烧带穿过油层达到附近的生产井,其优点是作为燃烧的是原油中无价值的焦油(焦炭)。

缺点是采出原油必须经过低温地区,可能形成原油堵塞,高黏油尤其明显,且热能利用率低。

反向燃烧法克服了这两个缺点,在开始时与正向燃烧相同,但从点火井向外燃烧一段距离之后,即转为向邻近井注空气,驱动着原油向原来的点火井推进,而燃烧前缘却从点火井向邻近井移动,与原油运动的方向恰好相反。

反向燃烧主要用于开采特稠油,但此法需要大量的氧气,而且燃烧的是相对较轻的原油馏分,而不是正向燃烧中的重质组分。

联合热驱将火驱与水驱结合,水的热容和汽化潜热较高,能有效利用燃烧前缘后面储存的大量热量,消耗较少的燃料驱动高粘原油,此外,水的来源广泛、成本低。

但火烧油层的油井事故较多 (这与高温和腐蚀性有关),有一定的风险,技术也较复杂。

火烧油层的采收率常可达到50%以上,并且可以在比蒸汽驱采油更复杂,更苛刻的地层条件下应用,因而是对稠油和残余油开采的一种具有诱惑力的热采技术。

与注蒸汽相比火烧油层有着一些本质上的优势:①它普遍使用的注入剂——空气到处都有,而注蒸汽则需要大量的水,水资源在

某些地区可能严重匮乏。

②火烧油层烧掉的是原油中约10%的重组分,改善了剩余油的性质。

③火烧油层比注蒸汽有着更为广泛的油藏适用条件。

④火烧油层的热量就地产生,比注蒸汽的热能利用率要高,并可节省地面和井筒隔热措施的投资。

⑤砂岩油层厚度小,压力高。

⑥井距大。

⑦油藏埋藏深度大。

但是火烧油层也存在以下缺点:①地下燃烧产生的热量不仅用于加热原油,而且有部分用来加热基岩、上下盖层;②生产井乳状液的形成,降低了油井产能;③产出液中的酸性气体加速了生产井管柱及地面设施的腐蚀;④生产井出砂和井壁坍塌造成的油井破坏;⑤热裂解和原油蒸发导致生产井井筒附近区域中的蜡、沥青沉淀,堵塞地层和井筒;⑥生产井的高温导致生产管柱破坏。

总的来说,火烧油层法有以下特点:①具有注空气保持油层压力的特点,其面积波及系数比气驱高 (五点井网气驱约为45%,火驱可达70%);

②有相当于水驱的面积波及系数,但驱油效率比水驱高得多;③具有蒸汽驱、热水驱的作用,但火驱的热效率更高,且产物的轻质组分因热裂解反应而更多些;④有二氧化碳驱的性质,但其二氧化碳是原油高温氧化反应的产物,无需制造设备;⑤具有混相驱降低原油界面张力的作用,但比混相驱有高得多的驱油效率和波及系数;⑥热源是运动的,所以火驱井网井距可以比蒸汽驱、化学驱更灵活。

1.2.1.2 国内外发展历史及现状

美国早在1917年J.O.李威斯就提出了采用热力或注溶剂的方法,驱替地层中的原油以提高采收率的概念。

1923年瓦尔科特(Wolcott)和霍华德(Howard)也认识到,把空气注入到油层,使油层在地下燃烧过程的关键是燃烧掉一部分原油,产生热量以降低粘度,同时产生驱替原油的驱动力。

1947年开始了实验室试验研究。

50年代后,美国的石油资源日见枯竭,新油田勘探成功率降低,这项新技术得到广泛的关注.从1951年开始,各个石油公司在油田展开了一系列的试验研究,使得火烧油层技术得到了快速的发展。

世界上最早的一次火烧油层现场试验是1942年在美国俄克拉荷马州的伯特勒斯维尔油田进行的.50年代以后,据统计,美国已经开展了70多个火烧油层项目。

另外还有前苏联,荷兰,罗马尼亚,匈牙利,德国,印度等40多个国家先后开展了火烧油层采油的相关工作。

我国从1958年起,先后在新疆、玉门、胜利、吉林和辽河等油田开展了火烧油层试验研究,因受当时条件的限制,火烧油层技术让位于注蒸汽采油,在我国的现场应用直到目前还为数不多。

但是,室内研究一直没有停止,特别是在中国石油天然气总公司石油勘探开发科学研究院热力采油研究所,中科院化学所等单位,80年代以来不断开展火烧油层的物理模拟,化学模拟和数学模拟研究,配置了一批研究设备和仪器,开展了大量的室内试验,也进行了现场火烧可行性研究和施工设计与预测。

中国石油天然

气总公司石油勘探开发科学研究院热力采油研究所也与罗马尼亚开展了有关现场火烧工艺的交流合作研究项目。

火烧油层采油法从本世纪20年代起,至今已经经历了70多年。

在世界上150~160多个稠油和轻质油油藏上进行了现场试验,并取得了一定的成果。

据资料统计,1998年全世界共有29个火驱项目,火驱开发日产原油4800t,单井日产油4.8t。

其中,美国的8个火驱项目日产油960t;加拿大的3个项目日产油1040t,火驱产能规模占非蒸汽开采的50%以上;印度与罗马尼亚各有5个火驱项目,罗马尼亚原油总产量中10%以上的产量是用该方法开采出的。

现今全球范围内还有14个大规模的工业性火烧油层项目正在进行之中。

由于存在很多尚未解决的问题,人们对该方法的应用前景还一直存有争议。

该方法之所以不能得到广泛的认同,主要有以下几个原因:

①火烧油层本身的复杂性。

因为其燃烧过程发生在油层内部,人们在进行过程量化时有很大的局限性,缺乏全面的认识。

②火烧油层对现场操作和管理要求比较苛刻。

③先导试验的严格评估存在很大困难。

④工艺方法的推陈出新。

例如循环注蒸汽工艺的出现。

由此可见,在提出火烧油层技术的初期因为对驱油机理认识不够,驱油方案设计不合理(如井组面积大小与注气速度不匹配,燃烧温度与原油性质不匹配,湿式燃烧参数不合理等),造成试验失败,所以在实际生产上该方法一直未能被广泛应用。

尽管如此,火烧油藏仍然以其独有的优势吸引着油田开发人员对其进行更深层次的研究。

正因为火烧油藏具有这些优势,伴随着近年来对其燃烧驱油机理认识的不断提高,火驱技术重新被重视。

火驱技术采收率高、热效高、适用范围广,只要合理地应用,就一定会取得好的效果。

1.2.1.3 筛选标准及影响因素

在火烧油层的筛选方面,许多学者提出了各自研究的筛选标准。

如表1.2-1(仅供参考)。

由于各学者采用方法及资料不同,经济技术、环境各异,因此不同学者的提法也就存在差别。

可以肯定下列因素有利于火烧油层:井距大、油层渗透率高、油层厚、含油饱和度高、油层相对均质、油层温度较高、垂向渗透率较小、原油密度高。