锂离子电池隔膜的国内外技术进展分析

- 格式:pdf

- 大小:239.84 KB

- 文档页数:2

锂电池隔膜的研究与进展摘要:隔膜位于正极与负极之间,当电池工作时其应具有以下作用(1)隔离正负极,防止电极活性物质接触引起短路;(2)具有较好的持液能力,电化学反应时,形成离子通道。

本文以化学和材料结构为类别,综述了不同种类锂电池隔膜的制备方法和研究现状,并对隔膜未来的发展趋势做了展望。

关键词: 锂电池、隔膜、微孔膜、无纺布、无机复合膜。

在锂离子电池正极与负极之间有一层膜材料,通常称为隔膜,它是锂离子电池的重要组成部分。

隔膜应具有两种基本功能:隔离正负电极,防止电池内短路。

能被电解液润湿形成离子迁移的通道。

在实际应用还应具备以下特征[1-4]:(1)电子的绝缘性;(2)高的电导率;(3)好的机械性能,可以进行机械制造处理;(4)厚度均匀;(5)受热时尺寸稳定变形量要小。

电池隔膜根据结构和组成可以分为不同的类型,目前比较常见的主要三种[1-4](1)多孔聚合物膜。

是指通过机械方法、热致相分离法、浸没沉淀法等方法制备的孔均匀分布的膜。

(2)无纺布隔膜。

由定向的或随机的纤维而构成,通常会将其与有机物或陶瓷凝胶复合,以期得到具有优良化学与物理性质的隔膜。

(3)无机复合膜。

多采用无机纳米颗粒与高聚物复合得到。

本文针对锂电池性能和安全性对隔膜孔隙率、浸润性、热安全温度等方面的要求,对隔膜的制备改性方法进行了比较详细的评述与比较,以期为相关领域的研究者提供可借鉴的资料。

1 多孔聚合物膜1.1 PE/PP微孔膜PE与PP微孔膜的制备常采用的方法有两种,干法(熔融挤出法)和湿法( 热致相分离法)。

干法制备的原理是采用熔融挤出制备出低结晶度高取向的聚烯烃隔膜,经过高温退火处理提高结晶度、低温拉伸形成缺陷、高温拉伸将缺陷放大,最终形成具有多孔性的隔膜[5]。

湿法是将液态烃或小分子物质与聚烯烃树脂的共混物,经过加热熔融共混、降温发生相分离、双向拉伸制成薄膜、用易挥发物质萃取溶剂,从而制备出具备相互贯通的微孔膜[6]。

商用隔膜多为PE、PP单层膜,PE/PP双层膜,PP/PE/PP 三层隔膜(见图1)。

钛酸锂电池技术在国内外的发展状况分析钛酸锂电池是一种新型的锂离子电池,具有高能量密度、高容量、长循环寿命和较低的自放电率等优点。

近年来,随着新能源汽车、储能设备等领域的快速发展,钛酸锂电池技术也得到了广泛关注和应用。

本文旨在对钛酸锂电池技术在国内外的发展状况进行分析,探讨其未来发展趋势。

1. 国外发展状况钛酸锂电池最早由美国的电化学公司研发,近年来,国外一些大型电池制造商如LG化学、三星SDI、宁德时代等也相继投入了钛酸锂电池的研发和生产。

钛酸锂电池在国外已经广泛应用于电动汽车、储能设备、航空航天等领域,其性能优异、安全稳定的特点受到了广泛认可。

国内钛酸锂电池技术起步相对较晚,但近年来得到了快速发展。

宁德时代、比亚迪、德赛西威等国内知名电池制造企业纷纷加大对钛酸锂电池技术的研发和投入,推动了国内钛酸锂电池产业的快速崛起。

一些高校和科研院所也在钛酸锂电池技术方面展开了深入的研究。

国内外钛酸锂电池技术的发展状况可以总结为:国外技术先进,市场应用成熟;国内技术迅速赶超,产业链完善,市场潜力巨大。

二、国内外钛酸锂电池技术发展趋势1. 技术改进钛酸锂电池技术的发展离不开不断的技术创新和改进。

未来,随着材料科学、电化学、工艺工程等领域的不断突破,钛酸锂电池的能量密度、循环寿命、安全性等方面将会得到进一步提升。

采用新型电解液、改良电极结构等技术改进将会成为发展的重要方向。

2. 应用拓展钛酸锂电池目前主要应用于电动汽车和储能设备领域,未来还将在航空航天、无人机、船舶等领域得到更广泛的应用。

随着5G、物联网、移动互联网等新技术的普及,对于电池的要求也将会更加严苛,钛酸锂电池有望在这些领域发挥更大的作用。

3. 产业链完善随着国内钛酸锂电池产业的快速崛起,国内相关产业链也在不断完善。

包括正极材料、电解液、隔膜、电池管理系统在内的相关产业链已经形成,并对钛酸锂电池的发展起到了积极的推动作用。

三、未来展望随着国内外一些大型电池制造商对钛酸锂电池的技术研发投入不断增加,未来的技术竞争将会更加激烈。

聚合物锂电池隔膜的发展现状与展望说到锂电池,大家会立马想到手机电池,电脑电池,MP3,MP4等等,很多电子产品中都用到锂电池,在电动自行车和电动汽车也有用到,甚至在卫星,太空飞船上也有用到。

这是因为锂离子电池具有高比能量、长循环寿命、无记忆效应的特性又具有安全、可靠且能快速充放电等优点因而成为近年来新型电源技术研究的热点。

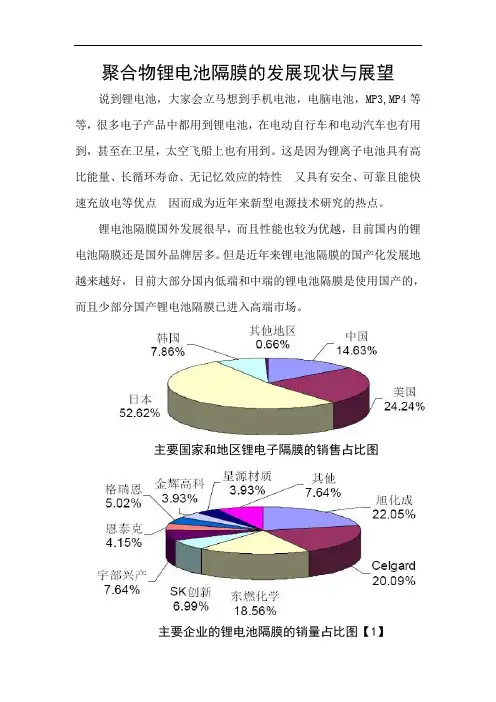

锂电池隔膜国外发展很早,而且性能也较为优越,目前国内的锂电池隔膜还是国外品牌居多。

但是近年来锂电池隔膜的国产化发展地越来越好,目前大部分国内低端和中端的锂电池隔膜是使用国产的,而且少部分国产锂电池隔膜已进入高端市场。

主要国家和地区锂电子隔膜的销售占比图主要企业的锂电池隔膜的销量占比图【1】隔膜是锂离子电池的重要组成部分,其性能决定了电池的界面结构、内阻等直接影响电池的容量、循环性能等特性。

性能优异的隔膜对提高电池的综合性能具有重要的作用。

锂离子电池隔膜的材料主要有聚丙烯、聚乙烯单层微孔膜、以及它们的多层复合微孔膜。

目前世界上只有日本、美国等少数几个国家拥有锂离子电池聚合物隔膜的生产技术和相应的规模化产业。

我国在锂离子电池隔膜的研究与开发方面起步较晚但近年来出现了不少研究成果。

通常的锂离子二次电池由正/负极材料、电解液、隔膜以及电池外壳包装材料组成。

隔膜是液态锂离子二次电池的重要组成部分,在电池中起着防止正/负极短路,同时在充放电过程中提供离子运输电通道的作用,其性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环性能以及安全性能等特性【2】。

性能优异的隔膜对提高电池的综合性能具有重要的作用。

锂离子电池隔膜的材料主要有聚丙烯(PP)、聚乙烯(PE)单层微孔膜,以及由PP和PE复合的多层微孔膜。

聚合物锂离子电池隔膜结构示意图【3】目前市场化的锂离子电池隔膜主要聚乙烯、聚丙烯为主的聚烯烃隔膜,包括单层PE,单层PP三层PP/PE/PP复合膜。

现有的聚烯烃隔膜生产工艺可按照干法和湿法分为两大类,同时干法又可细分为单向拉伸工艺和双向拉伸工艺。

电动汽车用锂离子电池技术的国内外进展简析1、电动汽车电池技术获得突破性发展蓄电池及其管理系统是电动汽车的关键技术之一。

在以往几年中,大部分企业在电动汽车研制中曾遭遇尴尬,主要是因为采用了铅酸、镍镉、镍氢电池(Ni-MH)等。

现在,经过研制与实验比较,采用能量密度更高的锂离子电池取代铅和镍氢电池,运用于汽车领域正成为一项核心技术,它具有重量轻、储能大、功率大、无污染、也无二次污染、寿命长、自放电系数小、温度适应范围宽泛,是电动自行车、电动摩托车、电动小轿车、电动大货车等较为理想的车用蓄电池。

缺点是价格较贵、安全性较差。

不过现在已有技术开发锰酸锂、磷酸铁锂、磷酸钒锂等新型材料,大大提高了锂离子电池的安全性,而且降低了成本。

2、锂离子电池产业化动态随着成本的急剧降低和性能的大幅度提高,已有许多汽车生产厂家开始投入使用锂离子电池。

下表是主要锂离子电池厂商研发与生产概要。

截至2006年10月为止,全球主要国家已有20余家车厂进行锂离子电池研发。

如富士重工与NEC 合作开发廉价的单体(Cell)锰系锂离子电池(即锰酸锂电池),具有高安全性、低制造成本特点,在车载环境下的寿命高达12年、10万公里,与纯电动汽车的整车寿命相当。

东芝开发的可急速充电锂离子蓄电池组,除了小型、大容量的特点之外,采用了能使纳米级微粒均一化固定技术,可使锂离子均匀地吸附在蓄电池负极上,能在一分钟之内充电至其容量的80%,再经6分钟便可充满电。

美国的主要电池厂Johnson Controls针对电动车需求特性的锂离子电池于2005年9月在威斯康星州Milwaukee设立研发地点,2006年1月另出资50%与法国电池厂Saft共同成立Johnson Controls-Saft Advanced Power Solution (JCS)。

JCS 于2006年8月承接了美国能源部(DOE)所主导2年USABC(United States Advanced BatteryConsortium)纯电动车锂离子电池研发计划合约,另外亦与车厂签约提供高功率锂离子电池。

满分答案1、✗电子信息制造业能耗强度虽仅相当于我国全部工业能耗平均水平的5.36%,低于发达国家。

2、✗首个硅炭负极材料领域国家标准《硅炭》(GB/T38823-2020)于2020年6月正式发布,有待正式实施。

3、✔低钴乃至无钴逐渐成为主流。

4、✔大众是首家直接投资中国动力电池制造商的外资车企。

5、✗项目投资出现新动向。

以新能源汽车为主要市场的动力电池项目明显增多。

6、✔从进出口贸易来看,锂离子电池进出口进一步的分化,贸易顺差持续高速增长。

7、✔多家企业锂离子电池产品获中国船级社型式认证,多条大型电动游船相继投入使用。

8、✔一般来说,动力锂电池的容量低于50%就不适合在用作电动车电池了,但可回收改造在储能系统再次利用。

9、✔储能电池对电池的寿命要求极高,对便携性要求较低。

10、✗动力电池主要应用在手机、笔记本电脑、数码相机等消费产品上,容量较低,重量极轻,相对来说寿命也较短。

二、单选题(每题4 分,共10 题,总分40 分)11、未来我国是(D)产能主体,产能预计占全球产能60%,同时我国也是全球最主要的需求市场。

A、钠电池B、容量电池C、碱性电池D、动力电池12、《麻省理工科技评论》更是将(B)列入2021“十大突破性技术”。

A、果冻电池B、锂金属电池C、刀片电池D、弹匣电池13、(D)材料的理论比容量可达4200mAh/g,是石墨的10倍,对锂离子电池能量密度的提升至关重要。

A、低钴B、无钴C、高镍D、硅基负极14、(D)保持领先优势,2020年实现动力电池装机量31.8GWh,占我国动力电池装机量市场比重为48.1%。

A、比亚迪B、中航锂电C、瑞普能源D、宁德时代15、我国锂离子电池产业结构表现为(A)锂离子电池成为增长主力。

A、动力型B、消费型C、储能能D、其他类16、我国锂离子电池产业发展的省区市格局悄然生变。

(D)领先优势继续收窄,江苏省坐稳第二位。

A、北京B、上海C、浙江省D、广东省17、电动自行车渗透率稳步提升。

我国锂电池隔膜行业发展现状以及市场竞争格局一、隔膜行业发展现状锂电池隔膜是锂电池生产的四大主要材料之一,其主要起到隔离正负极、能让电解质离子自由通过形成充放电回路、在锂电池过充或者温度过高时,通过闭孔功能防止短路等作用,据测算其在三元电池中的成本占到6%左右。

而决定锂电池隔膜性能的指标主要包括厚度、透气率、浸润度、化学稳定性、孔径、穿刺强度、热稳定性、热关闭温度和孔隙率等。

生产锂电池隔膜的主流方法是熔融拉伸法(干法)和热相分离法(湿法)两种,干法制得的隔膜较厚,纵向拉伸强度低,且对于产品孔隙率以及孔径的一致性控制较难;湿法制成的隔膜拥有均匀的孔径以及孔隙率,且产品厚度更薄,横向和纵向拉伸强度也较高,更适合高能量密度的锂电池。

目前隔膜的市场需求主要由3个部分组成,首先是消费类3C电子产品,其次是储能市场以及电动车市场。

现阶段隔膜市场发展的主要动力来源于电动车销量增加以及对应的动力电池需求量快速增长,2019年我国隔膜行业市场规模达到129亿元,其中湿法产能占到90%以上。

我国的隔膜行业市场规模在2017年迎来了一轮高潮,主要原因是新能源电动车补贴政策利好整个电池生产业,而充电桩等基础设施的加速建设也对隔膜市场规模的扩张起到了带动作用。

2018-2019年由于企业产能扩张导致局部产能过剩,特别是部分早期产能被淘汰导致市场规模有所下降。

二、市场竞争格局目前市场上主流的湿法隔膜生产产品的热稳定性不足导致行业的先期投入成本较高,而要想达到下游需求则必须有一定的技术和经验积累,不同厂家会将生产工艺注入到设备订购环节,使得设备偏定制化,因而即使是采购同一家设备厂的设备,生产的隔膜产品的品质、成本因工艺水平差异较大。

湿法隔膜一直在往轻薄化迭代,越轻薄的产品技术难度更高。

目前在干法领域市场竞争格局基本稳定,生产技术已经成熟且新进入的产能少之又少,星源材质和沧州明珠是国内少数大规模采用干法生产的隔膜企业,其在干法隔膜的市场占有率分别为28%与22%。

锂离子电池隔膜现状及发展趋势摘要:随着科技的进步,锂离子电池技术和相关材料也得到迅速发展,提高了锂离子电池的性能,扩大了锂离子电池的应用范围,特别是在混合动力公交车、电动汽车、航空航天、人造卫星和储能等领域得到普遍应用。

随着社会生产和人们生活对锂离子电池需求量的日益增大,其锂离子电池核心组成部分之一的隔膜要求也越来越高。

开发高性能、低成本电池隔膜始终是锂离子电池领域的重要研究方向之一。

关键词:锂离子电池隔膜;研究现状;发展趋势1.锂离子电池隔膜性能要求隔膜在锂离子电池中的主要作用为隔离正负电极,防止电池内部短路;并提供锂离子迁移的良好通道,保证电化学反应顺利进行。

因此作为锂离子电池的“第三电极”,决定了电池的界面结构、电解质的保持性和电池的内阻等,进而影响电池的容量、循环性能、充放电效率及安全性等关键特性,其应具备如下性能要求。

1.1锂离子透过性隔膜的离子透过性受到孔径、孔径分布、孔隙率、孔曲折度等结构因素的综合影响。

目前商品化的锂离子电池隔膜孔径一般在0.03~0.05或0.09~0.12,最大孔径和平均孔径差应低于0.01,孔隙率为40%~50%。

1.2机械强度隔膜应具备良好的抗张强度和抗刺穿强度,防止电池在长期充放电循环运行中其强度衰减以及电极材料在电池内部形成枝晶,保证其良好的结构稳定性和安全性。

1.3热稳定性锂离子电池在充放电过程中产生热量,尤其是短路或过充电时,会有大量热量释放,所以要求在-20℃~90℃,隔膜能够保持良好的机械强度和尺寸稳定性,起到隔离正负极防止短路的作用。

1.4电解液润湿性为降低内阻,增大离子导电性,提高电池的充放电性能和容量,要求隔膜与电解液之间有良好的亲和性,即隔膜能被电解液充分且快速浸润。

1.锂离子电池隔膜研究现状2.1聚合物锂离子电池隔膜制备技术近年来以加工性能、质量、材料价格、安全等方面独特优势兴起的聚合物锂离子电池,要求隔膜具有很好的吸液性能。

较早的聚合物电解质隔膜是由美国Belleore公司1994年研制的由聚偏氟乙烯(PVDF)/六氟丙烯(HFP)的共聚物制成的多孔膜,基本制备方法是以(PVDF-HFP)共聚物与一定比例的增塑剂共溶于有机溶剂中制成膜后,再用有机溶剂将该增塑剂抽提出来制成具有一定微孔结构的膜,然后浸取电解质溶液,其吸附电解液后,具有较高的电导率和良好的机械性能,但没能规模化生产。

锂电池隔膜行业现状与发展趋势探讨摘要:随着近年来移动设备和电动行业和储能行业的不断发展,全球范围内对于锂电池的需求量也在不断增加,这也直接带动了我国锂电池产业和锂电池隔膜产业的不断发展。

这一背景下相关工作人员都在不断对新型技术进行研究,并在不断学习世界范围内新型的锂电池隔膜生产技术,通过将现有的油膜生产环境进行优化,能够有助于提高我国的隔膜生产质量,使我国隔膜生产能够与国际环境发展相接轨,形成我国锂电池隔膜行业的自主生产环境,对于我国的经济发展以及电池行业发展起到有效的促进作用。

关键词:锂电池隔膜;发展状况;电池行业;发展分析隔膜对于锂电池的生产来说极为重要,通常也被称为电池隔膜、隔膜纸和离子分离膜等,这是新能源汽车产业链中极为关键的一项技术。

锂电池隔膜的生产对于我国的现代化新能源汽车和诸多电力行业发展来说极为重要,是锂电池生产中十分关键的一个内层组件,会对锂电池的整体质量以及循环性能产生直接影响。

性能优异的隔膜不仅能够在预防正负离子短路的基础上保障锂离子的传导,在过度充电以及温度过高时还具有高温自闭性,能通过这种方式能够有效预防电流出现异常传导而引发爆炸的情况,并且良好的优质隔膜还需要具备耐性好和无毒等优势,对于我国的现代化电力行业发展起到促进作用。

1.隔膜的生产需求隔膜在安全性和通过性上具有极高的要求,在现代隔膜生产过程中最重要的一项内容则是为电池提供安全保障隔膜需要具备极好的绝缘性,避免正负极接触短路或者被其他外界物质物质出现穿刺进而引发短路的情况,所以隔膜在生产过程中,不仅需要具备相应的强度还需要具备一定的拉伸性能,并且不容易撕裂,在突发高温的状况下,能够保持自身尺寸的稳定性,不会由于浓缩导致大面积电池出现短路和热失控的情况。

除此之外,隔膜还需要能够给锂电池提供充放电的功能以及倍率性能的微控通道规模,需要具备较多的孔隙率,并且孔隙特征需要对电池锂离子的迁移产生制约,而在参数上的体现则是电池的电导率。

纯电动车及锂离子电池国内外研发现状一、纯电动车相关技术发展趋势(一)纯电动汽车的发展历程及地区简况纯电动汽车以车载电源(充电蓄电池)作为储能方式、用电动机为动力来驱动车轮行驶,不仅具有节能、环保的特性,还有动能来源广泛的优点,可以利用水力、风力、核能等发电或利用电力系统低谷期给蓄电池充电,从而提高电网效能。

1、历史沿革纯电动汽车在电动汽车中发展时间最长。

自19世纪90年代美国人制造出世界上第一辆纯电动汽车以来,20世纪初第一次达到生产高峰,占领了40%的汽车市场。

后来由于电子启动器的发明以及纯电动汽车动力性差的原因,在30年代中期结束了早期的纯电动汽车生产而进入燃油汽车的黄金时期;1974年-1975年和1979年-1982年欧美两次能源危机推动纯电动汽车的研制重新进入高峰。

这一阶段汽车电力电子学尚未建立,既没有完善的科学理论做指导,更缺乏高科技含量的汽车电力电子装置可供采用。

特别是,当时仅有铅酸蓄电池可供使用,而铅酸蓄电池体积大、质量重,能量密度小、功率密度低,充电时间长,每次充足电后续驶里程较短,再加上电力传动系统的制造成本过高等因素困扰,1997年以后绝大多数公司对纯电动汽车的研发基本处于停滞状态。

第二代纯电动汽车的出现,是以汽车电力电子学的最新发展为基础的,其技术亮点包括高能量密度锂离子蓄电池、锂离子电容器等的发明,以及乘用车电动轮技术的开发和实用化等。

虽然,纯电动汽车离真正商业化还有一定的距离,但与第一代纯电动汽车相比,它已经在充电时间、续驶里程、动力性、快速充放电能力等方面取得了可喜的进展。

与传统内燃机汽车及混合动力汽车、氢燃料汽车相比,第二代纯电动汽车也显示出了一定的“比较优势”:控制精确度高于混合动力车,风阻系数可降至0.19,整车质量大大低于燃料电池车,CO2排放量低于同级别汽油车,使用过程的能耗费用低于汽油车。

当然还存在技术瓶颈和若干问题。

2、地区发展在新能源汽车的发展战略中,各个国家、地区和世界各大汽车公司都依据自己的评估作了不同的选择,对纯电动汽车的研究采用了不同的策略。

锂离子电池隔膜的国产化现状与发展趋势锂离子电池是目前应用最广泛的一种电池,其性能优越、寿命长、自放电小等特点使其成为电动车、移动通信设备等领域首选的能源储存装置。

而隔膜作为锂离子电池的重要组成部分,对电池的性能和安全性起着至关重要的作用。

因此,锂离子电池隔膜的国产化一直是国内电池产业关注的焦点。

国内锂离子电池隔膜行业起步较晚,长期以来依赖进口,导致整个锂离子电池产业链不够完整,缺乏自主可控的关键技术。

然而,随着国内锂离子电池需求的增加以及国家对新能源汽车发展的支持政策,国内隔膜产业逐渐兴起。

目前国内隔膜生产企业数量增加,技术不断进步,国产化进程正在逐步推进。

国内锂离子电池隔膜的发展趋势主要体现在以下几个方面:1.技术的不断研发创新。

国内企业不断加大对锂离子电池隔膜技术的研发投入,力求提高隔膜的电导率、热稳定性和安全性能。

同时,国内企业还在隔膜材料的研发上做出了很多努力,针对高温、低温环境的要求,研发出了一系列适应不同环境的隔膜产品。

2.提高国产隔膜的品质。

在国产化进程中,锂离子电池隔膜的品质是关键。

国内企业通过引进国外先进的生产设备和技术,提高了生产工艺和质量控制水平,逐步缩小与国外大厂的差距。

3.科研院校的参与。

一些著名的科研院校和研究所也参与到锂离子电池隔膜的研发中来,提供了技术支持和创新方案。

院校与企业不断的合作,共同推动了锂离子电池隔膜产业的发展。

4.政策的支持。

国家对新能源产业发展给予了重要支持,相关政策鼓励本土企业在隔膜领域进行技术创新和产业化。

政策的支持将为国产锂离子电池隔膜产业带来更多的机遇和市场空间。

总之,国产锂离子电池隔膜在技术研发、品质提升等方面取得了可喜的进展。

未来,随着新能源产业的快速发展和国家对锂离子电池隔膜产业的支持,国产隔膜的市场占有率将会逐渐提升。

同时,国内企业还需要进一步加强技术研发和创新能力,提高产品的竞争力,以满足市场对高性能、高安全性的隔膜的需求,加速锂离子电池隔膜的国产化进程。

锂离子电池隔膜专利技术分析摘要:本文梳理了锂离子电池隔膜的专利申请和技术发展情况。

关键词:锂离子电池隔膜专利分析锂离子电池作为一种新型的可再生清洁能源,具有能量密度高、单位体积重量小、循环寿命长和无记忆效应等优点,是目前商用电池的主要电池类型,在便携式电子设备、电动汽车等领域中具有广泛的应用。

本文在智慧芽数据库中针对全球锂离子电池隔膜相关技术,以锂、电池、电化学、隔膜、隔离膜、隔板等关键词,以及H01M2/14、H01M50/40等分类号进行限定,并对检索结果进行筛选、统计和分析,基于以上数据从专利申请态势分析、专利技术发展等方面进行论述。

本文中专利申请数量均以“项”计,同族专利申请计为一项。

1专利申请态势图1 全球专利申请量年度分布图1为锂离子电池隔膜1980-2020年在全球范围内专利申请量年度变化趋势,可以看出,在2000年之前,锂离子电池隔膜全球专利申请数量较少且增长缓慢,2000-2010期间,该领域经历了较为平稳的发展,2010年之后,申请量呈现了快速增长的趋势,这与新能源行业整体的发展趋势吻合。

图2为全球专利申请重要申请人分布图,可以看出,全球专利申请量占比较大的申请人,主要来自于韩国、日本和中国。

株式会社LG化学是全球主要的新能源电池研发企业,其在该领域的申请量也位居全球第一位。

东丽株式会社、住友化学株式会社和三星SDI株式会社作为全球主要的电池供应商和推广商,分别位列第二位、第三位和第四位。

恩捷新材料和厚生新能源在该领域的申请量分别位居全球第五位和第六位。

图3是中国锂离子电池隔膜专利申请量年度分布情况,与图1相比,可以发现我国在锂离子电池隔膜领域发展较晚,但2010年之后,在国家政策、科技进步、环保要求等因素的影响下,新能源产业迅速发展,对锂电池的市场需求逐步提高,带动了锂离子电池隔膜的研究发展,我国相关专利申请量快速增长。

图2全球专利申请重要申请人分布图3 中国专利申请量年度分布2锂离子电池技术分析2.1膜制备工艺随着技术的不断发展,现有锂离子电池隔膜制备工艺主要包括干法、湿法、静电纺丝、改性等。

锂离子电池隔膜的国内外技术进展分析

发表时间:2019-09-11T15:00:01.187Z 来源:《基层建设》2019年第16期作者:吴磊

[导读] 摘要:随着锂离子电池的广泛应用,隔膜材料的更新与换代是锂离子电池技术发展中最为重要的环节之一,其不仅影响着锂离子电池质量的提高,更为重要地是可以保证其性能更加稳定。

上海东芝机械有限公司 201100

摘要:随着锂离子电池的广泛应用,隔膜材料的更新与换代是锂离子电池技术发展中最为重要的环节之一,其不仅影响着锂离子电池质量的提高,更为重要地是可以保证其性能更加稳定。

本文针对锂离子电池隔膜国内外技术进展进行研究,分析当前阶段锂离子电池隔膜先进技术,准确其未来发展方向。

关键词:锂离子电池;隔膜;技术

在经济快速发展的今天,环境污染是全球都在关注的问题。

在坚持资源可持续发展的背景下,我们要解决能源浪费及环境污染的问题。

但随着电子行业的快速发展,发展新能源显然是解决环境污染的重要对策。

锂离子电池作为新能源中的一种,其必然是科研人员研究的重中之重。

在这样的情况下,锂离子电池的生产规模也在急速扩张,但在其快速发展的进程中发生了很多不安全的事故,这些都会阻碍锂离子电池产业的发展。

因此,为了增强锂离子电池寿命、提高安全适用性等,锂离子电池隔膜便应运而生,成为人们关注的焦点。

一、国内外对锂电隔膜功能及影响因素分析

(一)隔膜功能分析

锂离子电池的组成部分是比较复杂的,隔膜只是其重要的组成部分之一,它的主要功能就是通过隔离电池的正负极,然后确保电池在使用的过程中不会出现短路的情况。

当隔膜在锂离子电池中充分的发挥了自己的作用之后,其就可以保证电池可以用过微孔道来放电,进而保证电池的性能被不断优化。

在电隔膜保证了电池的性能之后,其就可以使得电池的容量以及寿命性能都被不断优化。

为了保证电池的安全性不断提高,并且应付强极性的电解液,其不仅也要具备机械隔离特性,而且还应该具有绝缘的特点。

经过国内外学者的研究之后,发现电隔膜除了要具备以上两点的特性之外,还要应该要有一定的孔径以及孔隙率,这样的特性可以确保电池的透过性能更加优秀。

因为电池的电压极高,电隔膜就必须具备更为稳定的化学及电化学特定,这是延长电池寿命的重要方式之一。

为了实现电隔膜整体性的而不断优化,自然要确保其厚度不断降低,但同样要不断提升其机械强度,这样才能保证电隔膜的穿刺强度和拉伸强度符合锂离子电池发展的需要。

很多安全隐患都是因为电池的热度过高而引起的,为了保证电池的散热性更好,电隔膜的隔热性自然也是非常重要的,当电池的温度过高之后,其可以自动断电,这样就可以保证电池使用过程中的安全性不断提升,充分实现电池的空间稳定性。

(二)隔膜使用过程中的影响因素

在国内外学者的研究文献中可以发现,锂离子电池的应用市场是不同的,一种是消费型锂离子电池,另外一种是动力型锂离子电池,针对不同的市场类型,锂离子电池显然也与有不同的发展要求。

在电子设备已经普及的今天,人们已经开始随身携带电子设备了,自然锂离子电池的发展也要朝着质量更轻的方向发展,但同时也应该不断提高电池的容量,因为这样才能保证电池电源的供应充足,我们将这类的电池匹配的是消费型锂离子电池。

针对这类型市场对锂离子电池的要求,电隔膜需要进行相应的调整,不仅要提高电隔膜的孔隙率,还应该保证其厚度不断降低,这样做的目的是为了保证其均匀性更良好,而且保证电隔膜的耐热程度更高。

当电隔膜达到这类锂离子电池的要求之后,电池的使用寿命自然会不断增加,进而保证在消费型型市场中更加受到人们的欢迎。

但针对消费型锂离子电池的要求,动力型锂离子电池对电隔膜的要求有所不同。

这类型的电池主要是应用在机动车之中,相比于便携式的电子设备,其更在乎的不是电池的体积和重量,而是使用过程中的安全性。

随着近年来锂离子电池的安全事故频发,动力型锂离子电池必然要不断提升使用过程中的安全性能,保证其在使用过程中可以保证长时间的稳定输出。

为了保证电隔膜的应用可以满足动力型锂离子电池的要求,必然要具备一定的厚度,这样才能确保电池的耐热程度更高,保证电隔膜的均匀性更能符合要求。

当电隔膜根据不同市场类型的电池需要调整自身性能之后,自然可以确保锂离子电池的发展更加长远,更能满足锂离子电池行业发展的需要。

二、国内外对锂离子电池隔膜技术工艺分析

目前国内外学者将电隔膜分为干法单向拉伸隔膜、干法双向拉伸隔膜、多层复合隔膜等,这几种电隔膜都是现在比较常用的几种,根据不同的需要而应用在不同领域。

当电隔膜的种类不同,其成孔机理自然也有所不同。

针对这几种类型不同的电隔膜,国内外研究学者提出了几种不同的技术工艺,确保电隔膜的制备方法与时俱进,符合当前阶段工业生产的需要。

(一)干法隔膜工艺

干法工艺是当前阶段最为常用的制备方法,所生产的隔膜也都是PP微孔膜。

这种制备方法所采用的原理是根据晶片进行分离,在此基础上将高分子聚合物和添加原料熔化,然后将流出的晶体排列出高取向膜,技出之后的拉伸环节需要在高温环境下进行,拉伸之后所形成的片晶结构才能使微孔扩大,这样才能在退火之后形成高晶度的电隔膜。

现在干法隔膜工艺主要有两种,第一种为干法单向拉伸;第二种为干法双向拉伸,这两种拉伸方法都相对简单,更为重要的一点是很符合当前社会环境下环保的要求。

正是因为这样,这种制备方法的生产设备在不断更新,使其生产效率不断提升,满足社会发展的需要。

但这种工艺有一个缺陷,就是在制备的过程中没有进行横向拉伸,在使用的过程中会出现断开的情况。

(二)湿法隔膜工艺

湿法工艺与干法工艺所生产的隔膜有所不同,这种工艺技术主要生产的是PE微孔膜。

该工艺的技术原理为分离法,主要是生产时在原材料中加入高沸点的小分子,其主要目的就是将其作为致孔剂,这样在降温之后这些材料就会相分离,在此基础上便可以进行双向拉伸,保温一定时间用溶剂将增塑剂从薄膜中萃取出来,从而制得相互贯通的亚微米尺寸的微孔膜材料,最后通过一个溶剂萃取器来移除溶剂。

湿法工艺虽然操作程序相比于上一种会有些复杂,但这种工艺技术更加容易控制,所生产的电隔膜不仅尺寸更加小,而且抗穿刺的程度也更好,并且受到电隔膜力学性能的影响,其较好的均匀性也更符合高容量电池的需要。

因此,在这种工艺技术下所生产的电隔膜主要应用于更加高端的电子领域。

虽然这种工艺方法可操控性更强,但其生产设备更复杂,生产投入也更大,更为重要的一点是生产周期变长,这些都会造成更大的能耗,很容易造成环境污染,需要进行不断地改进。

(三)多层复合隔膜

多层复合隔膜技术是由 Celgard 公司自主开发的专有技术,其在生产的过程中主要有两层复合膜与三层复合膜等。

这种多层复合膜在温

度135℃时可以熔断微孔道,这样就可以准确控制电池的温度,而且由于这种隔膜的韧性好,其将闭孔温度与熔断温度有机结合在一起,大大提高锂离子电池使用的安全性。

但PE和PP隔膜对电解质的亲和性较差,而且在 135 ℃时 PP 膜也会有较大的收缩,其安全性还有待更多的试验验证。

三、结论

综上所述,国内外对于锂离子电池的研究已经有很大的进展,在研究过程中不仅将其与市场发展相联系,更为重要地是创新了电隔膜的制备工艺。

当前背景下,电隔膜的种类有很多,但在实际应用过程中应该根据不同的需要而有针对性的选择,只有这样才能将电隔膜的作用充分发挥出来。

现在国内外学者对电隔膜研究的着眼点已从简单结构到复杂结构转变,对其生产材料的研究也更加丰富,这些一方面是为了保证电隔膜的性能更加优秀,另一方面是为了降低环境污染,实现资源的可持续发展。

不仅如此,国内外学者提到不仅要重视研发新材料,还应该提高生产工艺以及设备,这样才能真正达到生产自主化的研发,进而确保电隔膜受到更多市场认可及应用。

参考文献:

[1]夏清华.锂离子电池新型隔膜技术及市场概况[J].广东化工,2018(4).

[2]张焱,董浩宇,刘杲珺,孟宪伟,白耀宗,宋尚军.动力锂离子电池复合隔膜研究进展[J].中国塑料,2018(5).

[3]惠东,高飞,杨凯,惠娜,陈蕾,张晰.锂离子电池安全防护技术专利分析[J].高电压技术,2018(1).。