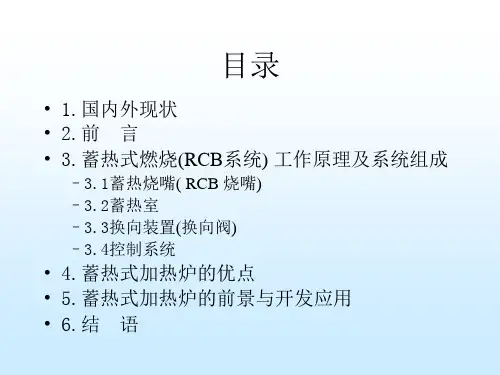

蓄热式燃烧器展示35页PPT

- 格式:ppt

- 大小:4.41 MB

- 文档页数:35

一,设备简介蓄热式燃烧器是在极短时间内把常温空气加热,被加热的高温空气进入炉膛后,卷吸周围炉内的烟气形成一股含氧量大大低于21%的稀薄贫氧高温气流,同时往稀薄高温空气附近注入燃料,燃料在贫氧(2%~20%)状态下实现燃烧。

同时,炉膛内燃烧后的热烟气经过另一个蓄热式燃烧器排空,将高温烟气显热储存在另一个蓄热式燃烧器内。

工作温度不高的换向阀以一定的频率进行切换,常用的切换周期为30~200秒。

两个蓄热式燃烧器处于蓄热与放热交替工作状态,从而达到节能目的。

1.实现了蓄热体温度效率、热回收率和炉子热效率三高作为一个回收烟气余热的燃烧系统,温度效率、热回收率和炉子热效率可以说是衡量它热工性能优劣的主要指标。

国内外大量生产实际的测试数据表明,在适当的换向周期下,经过蓄热体后的高温空气温度和进入蓄热体的烟气温度十分接近,仅差100℃左右,温度效率高达95%左右,热回收率为80%左右。

炉子热效率得到了较大的提高。

2 . 加热质量好,氧化烧损小由于高温空气燃烧技术是属于低氧空气燃烧范畴,而且助燃空气的切入点和燃料切入点与传统的燃烧方法不一样,从而避免了高温火焰过分集中造成的炉内各区域温差大的弊病,同时也减少了高温氧化烧损的可能性。

由于炉温的均匀程度大大提高,被冶炼的物料加热质量得到了充分保证。

3.节能效果显著蓄热式燃烧系统与传统燃烧系统比,热回收率大大提高,节能效果特别明显,其节能率往往达到40~50%。

这对于传统燃烧系统来说几乎是不可能的。

4.适用性较强,能用于多种不同工艺要求的工业炉由于蓄热式燃烧系统的炉温均匀性好,炉温波动小,不存在高温区过分集中及火焰对工件的冲刷等问题,所以它的适用范畴较宽。

目前己在大中型推钢式及步进式轧钢加热炉、均热炉、罩式热处理炉、辐射管气体渗碳炉、钢包烘烤炉、玻璃熔化炉、熔铝炉、锻造炉等工业炉上使用。

不论是采用蓄热式燃烧器的炉子或蓄热式工业炉,在实际运行中都比较稳定可靠,取得了比较好的经济效益和社会效益。

RTO蓄热式燃烧炉:排放自工艺含VOCs的废气进入双槽RTO,三向切换风阀(POPPET VALVE)将此废气导入RTO的蓄热槽(Energy Recovery Chamber)而预热此废气,含污染的废气被蓄热陶块渐渐地加热后进入燃烧室(Combustion Chamber),VOCs在燃烧室被氧化而放出热能于第二蓄热槽中之陶块,用以减少辅助燃料的消耗. 陶块被加热,燃烧氧化后的干净气体逐渐降低温度, 因此出口温度略高于RTO入口温度. 三向切换风阀切换改变RTO出口/入口温度. 如果VOCs浓度够高,所放出的热能足够时, RTO即不需燃料. 例如RTO热回收效率为95%时,RTO出口仅较入口温度高25℃而已.蓄热式催化剂燃烧炉(RCO)排放自工艺含VOCs的废气进入双槽RCO,三向切换风阀(POPPET VALVE)将此废气导入RCO的蓄热槽(Energy Recovery Chamber)而预热此废气,含污染的废气被蓄热陶块渐渐地加热后进入催化床(Catalyst Bed), VOCs在经催化剂分解被氧化而放出热能于第二蓄热槽中之陶块,用以减少辅助燃料的消耗. 陶块被加热,燃烧氧化后的干净气体逐渐降低温度, 因此出口温度略高于RCO入口温度. 三向切换风阀切换改变RCO出口/入口温度. 如果VOCs浓度够高,所放出的热能足够时, RCO即不需燃料. 例如RCO热回收效率为95%时,RCO出口仅较入口温度高25℃而已.催化剂燃烧炉( Catalytic Oxidizer )换热器,废气经由换热换热器之壳侧(shell side)将管侧(tube side)未经处理的VOC废气加热,此换热器会减少能源的消耗,最后,净化后的气体从烟囱排到大气中.直燃式燃烧炉( Thermal Oxidizer )换热器,废气经由换热器管侧(Tube side)而被加热后,再通过燃烧器,这时废气已被加热至催化分解温度(650~1000℃换热器之壳侧(shell side)将管侧(tube side)未经处理的VOC废气加热,此换热器会减少能源的消耗(甚至于某ㄧ适当的VOCs浓度以上时便不需额外的燃料),最后,净化后的气体从烟囱排到大气中.直接燃烧燃烧炉( Direct Fired Thermal Oxidizer-DFTO )有时直接燃烧燃烧炉源于后燃烧器(After-Burner), 直接燃烧燃烧炉使用经特别设计的燃烧器以加热高浓度的废气到ㄧ预先设的温度,于运转时废气被导入燃烧室(Burner Chamber). 燃烧器将VOCs及有毒空气污染物分解为无毒的物质(二氧化碳及水)并放出热,净化后的气体可再由一热回收系统以达节能的需求. 恩国直接燃烧燃烧炉可达99%碳氢化合物破坏去除率,为达此去除率,高温的废气区在炉内保持一定的滞留时间.在入口处也须让废气有足够的扰流和氧产生充分的混合,充分的扰流不只提高去除破坏率,更是为平安考虑. 恩国的设计将爆炸风险降至最低以及最小的能源消耗.浓缩转轮/燃烧炉( Rotor Concentrator / Oxidizer )恩国浓缩转轮/燃烧炉系统吸附大风量低浓度挥发性有机化合物(VOCs). 再把脱附后小风量高浓度废气导入燃烧炉予以分解净化。

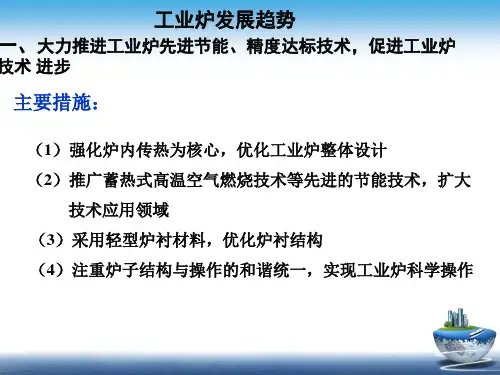

高效蓄热式燃烧技术(HTAC)一、高效蓄热式燃烧技术简介高效蓄热式燃烧技术(High Temperature Air combustion-HTAC或Highly preheated Air一种全新型燃烧技术。

它具有高效烟气余热回收和高预热空气温度、低Nox排放等多重优越性。

国外大量的实验研究表明,这种新的燃烧技术将在近期对世界各国以燃烧为基础的能源转换技术带来变革性的发展,给各种与燃烧有关的环境保护技术提供一个有效的手段,燃烧学本身也将获得一次空前完善的机会。

该技术被国际公认为是二十一世纪核心工业技术之一。

1、国外高效蓄热式燃烧技术的发展应用情况1981年英国Hotwork公司和British Gas公司合作研制成功了最早型蓄热式烧嘴,体现了在烧嘴上进行热交换分散式余热回收的思路。

1984年两公司合作改造了Avesta shetfieled公司的不锈钢退火生产线,在加热段设置了9对蓄热式烧嘴,烧嘴装在侧墙上,炉内温差也只有±5℃,热处理能力从30t/h提高到45t/h,单耗仅为1GJ/t,既节能又增产,使该技术在欧洲、美国得以推广应用。

日本考察了该技术的应用情况之后,决定引进优化,降低Nox的排放量,以达到日本国标。

该技术在日本称之为强循环再生燃烧系统(HRS),HRS的基本理论研究及商业化技术开发由日本工业界、政府、大学共同推进。

在日本国际贸易和工业厅的资助下,由日本新能源和工业技术开发组织(NEDO)负责的以HRS技术为基础的“高性能、工业炉”项目于1993年启动。

1993-1999年日本政府投资150亿日元用于该技术的研究,其目的要达到节能30%,CO2排放量降低30%,Nox、Sox排放量降低30%。

目前日本政府确定2000-2004年为“高效工业炉工业规模示范年。

仅日本工业炉株式会社(Nippon Furnace Kogyo kaishaLtd-NFK)在1992-1998的六年间,已在近150台工业炉上应用蓄热式高温燃烧器近900套。