2,-4-二氯苯酚合成新工艺

- 格式:pdf

- 大小:161.90 KB

- 文档页数:2

2,-4-二氯苯酚合成新工艺

目前,二氯苯酚的主要合成方法是以二氯苯丙酮为原料,通过熔盐水解法(Knoevenagel Reaction)来合成二氯苯酚,该工艺的优点是体系简单,反应条件简单,效率高,生产成本低。

熔盐水解法的主要做法是先将二氯苯丙酮熔融,然后加入氢氧化钠和氯化钠作为水解剂,在相当高的温度(180~200℃)下进行反应,反应最高温度受到溶解度限制,大约在200℃以下,在一定的温度和时间内完成反应,最后通过活性炭过滤以获得产品,干燥即可得到成品苯酚。

最近,也有人开发出一种新的工艺来合成二氯苯酚,它将有机氯化物与有机硫酸盐反应,形成二氯苯酚。

它的主要步骤是:先将有机氯化物加入苯丙酮,其混合物在80℃以上的温度反应,温度可以控制在140℃以下,其目的是把有机氯化物转化为氯苯甲醛;然后,将氯苯甲醛与有机硫酸盐反应,得到产品;最后,用活性炭过滤得到清洁的产品。

上述两种工艺均可以生产二氯苯酚,但由于新工艺的两个反应步骤,出现的副反应比较多,总体上需要更多的分离工序,而且反应比较复杂,反应温度也比较高,所以目前,新工艺只能在小规模下使用,而熔盐水解法在中大规模生产上仍然比较实用。

2,4-二氯苯酚的生产工艺与技术路线的选择2.1 2,4-二氯苯酚生产工艺2,4-二氯苯酚的生产方法主要有:苯酚直接氯化法、混合酚氯化法,邻氯苯酚选择氯化法、对氯苯酚氯化法和苯酚催化氯化法五种。

2.1.1 苯酚直接氯化法苯酚和氯气直接发生氯化反应而得,反应式如下:主反应:…主要副反应:…将1000kg苯酚放入80~90℃的热水池中,加热熔化后,利用真空抽入带盘管的1500升搪玻璃反应釜中,按每分钟7.5kg的速度通入氯气氯化,反应温度逐渐升高,通过盘管和央套冷却水将温度控制在70~75℃之间。

氯化尾气用水吸收制成含量25%左右的工业盐酸,剩余的尾气用石灰乳吸收制成造纸用漂白液。

通氯反应3小时后,逐渐降低通氯速度。

当氯化液相对密度达到 1.402~1.405(40℃)时,即为氯化反应终点。

停止通氯,即可得含量90%左右的2,4-二氯苯酚。

其中含一氯酚(邻氯苯酚和对氯苯酚)≤1.5%,2,6-二氯苯酚≤8%,2,4,6-三氯苯酚≤05%。

氯化液经精溜提纯可制得含量95%的2,4-二氯苯酚。

国内生产2,4-滴系列产品的企业主要采用该工艺。

2.1.2 混合酚氯化法苯酚氯化制邻氯苯酚过程中,在氯化液精馏提纯邻氯苯酚(含量≥98.0%)时,剩余馏分即为混合酚,其中含邻氯苯酚≤1%,对氯苯酚≥82%,苯酚≤8%,2,4-二氯苯酚≥3%,2,6-二氯苯酚≤1%,混合酚与氯气反应可制得2,4-二氯苯酚,反应式如下:反应过程如下:…将混合酚抽入氯化反应釜中,从釜底通入氯气,控制氯化反应温度60±5℃,按先快后慢逐渐减慢的速度通入氯气,氯化进行3小时后,取样分析,当苯酚、邻氯苯酚,对氯苯酚含量总和≤1%时,即为反应终点,制得含量≥95%的2,4-二氯苯酚。

其中2,6-二氯苯酚含量≤3%,2,4,6-三氯苯酚含量≤1%,苯酚、一氯苯酚含量之和≤1%。

2.1.3 邻氯苯酚氯化法山东大学化学系以工业上生产对氯苯酚过程中的副产物邻氯苯酚为原料,用无水三氯化铝和二苯硫醚做催化剂,用硫酰氯做氯化剂,在15±2℃温度范围内进行氯化反应,产品中2,4-二氯苯酚的含量达95%以上,其余为2,6-二氯苯酚,没有检测到2,4,6-三氯苯酚。

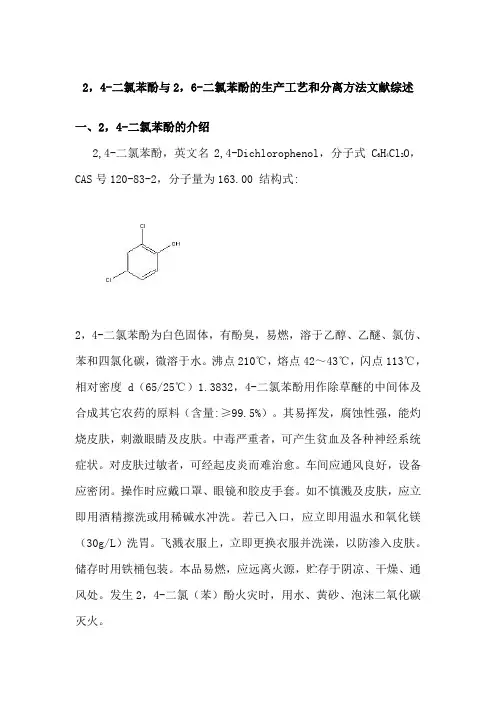

2,4-二氯苯酚与2,6-二氯苯酚的生产工艺和分离方法文献综述一、2,4-二氯苯酚的介绍2,4-二氯苯酚,英文名2,4-Dichlorophenol,分子式 C6H4Cl2O,CAS号120-83-2,分子量为163.00 结构式:2,4-二氯苯酚为白色固体,有酚臭,易燃,溶于乙醇、乙醚、氯仿、苯和四氯化碳,微溶于水。

沸点210℃,熔点42~43℃,闪点113℃,相对密度d(65/25℃)1.3832,4-二氯苯酚用作除草醚的中间体及合成其它农药的原料(含量:≥99.5%)。

其易挥发,腐蚀性强,能灼烧皮肤,刺激眼睛及皮肤。

中毒严重者,可产生贫血及各种神经系统症状。

对皮肤过敏者,可经起皮炎而难治愈。

车间应通风良好,设备应密闭。

操作时应戴口罩、眼镜和胶皮手套。

如不慎溅及皮肤,应立即用酒精擦洗或用稀碱水冲洗。

若已入口,应立即用温水和氧化镁(30g/L)洗胃。

飞溅衣服上,立即更换衣服并洗澡,以防渗入皮肤。

储存时用铁桶包装。

本品易燃,应远离火源,贮存于阴凉、干燥、通风处。

发生2,4-二氯(苯)酚火灾时,用水、黄砂、泡沫二氧化碳灭火。

二、2,6-二氯苯酚的介绍2,6-二氯苯酚,英文名称:2,6-Dichlorophenol,分子式: C6H4Cl2O ,CAS号:87-65-0;分子量163.00 无色针状结晶溶于水,易溶于乙醇、乙醚,蒸汽压为0.53kPa(80℃),沸点219~220℃,熔点68~69℃.主要用途用作分析试剂及有机合成。

吸入、摄入或经皮肤吸收对身体有害。

对眼睛、粘膜、呼吸道及皮肤有刺激作用,严重者可引起灼伤。

若泄漏时,应隔离泄漏污染区,周围高警告标志,建议应急处理人员戴好防毒面具,穿化学防护服。

不要直接接触泄漏物,用砂土、干燥石灰或苏打灰混合,小心扫起,置于袋中转移至安全场所。

也可以用大量水冲洗,经稀释的洗水放入废水系统。

如大量泄漏,收集回收或无害处理后废弃。

废弃物处置方法:用焚烧法。

废料同易燃溶剂混合后再焚烧。

2,4-二氯氟苯是一种有机化合物,它的合成会涉及多个步骤。

以下是一种工艺流程,用于合成2,4-二氯氟苯:

1.氟化反应:开始的步骤可能涉及将2,4-二氯氯苯与氟化剂反应,以在分子中引入氟原

子。

这个步骤可以在氟化氢(HF)的存在下进行。

2.氯化反应:在上一步得到的产物中,可能还需要将其中的氯原子进行氟化,以实现氟

氯取代。

这可能需要使用氟化剂,如氟化氢。

3.分离与提纯:在进行反应后,需要对产物进行分离和提纯,通常使用萃取、结晶或柱

层析等技术来分离产物和副产物。

4.干燥:从反应中分离得到的产物需要进行干燥,以去除水分等残留物。

5.表征和分析:合成得到的2,4-二氯氟苯需要进行结构表征和分析,使用技术如质谱、

核磁共振、红外光谱等来确认产物的结构。

需要注意的是,这只是一个合成流程示例,具体的工艺流程会受到实际合成条件、反应物质、催化剂等因素的影响。

在实际合成中,化学工程师和有机化学家会根据具体情况设计和优化合成路线。

合成化合物时应注意安全和环保,遵循合成实验室的安全操作规程。