横浇道的设计

- 格式:ppt

- 大小:1.17 MB

- 文档页数:8

素材](https://uimg.taocdn.com/0f4276cb28ea81c758f578e0.webp)

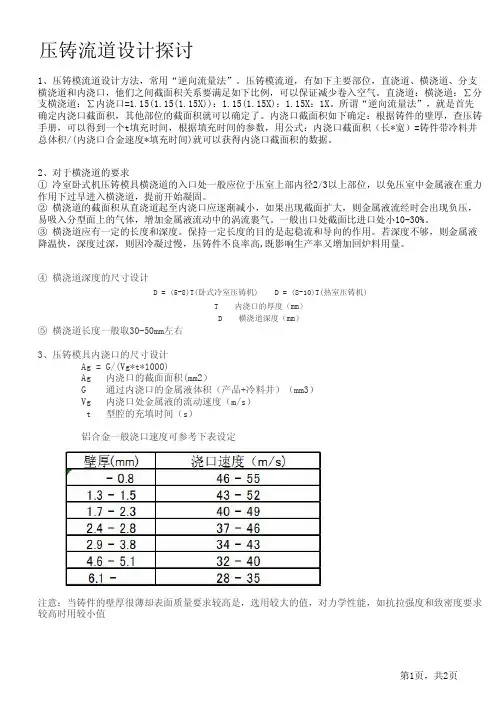

压铸流道设计探讨⑤ 横浇道长度一般取30-50mm 左右3、压铸模具内浇口的尺寸设计Ag = G/(Vg*t*1000)Ag 内浇口的截面面积(mm2)G 通过内浇口的金属液体积(产品+冷料井)(mm3)Vg 内浇口处金属液的流动速度(m/s ) t 型腔的充填时间(s )铝合金一般浇口速度可参考下表设定T 内浇口的厚度(mm )D 横浇道深度(mm )D = (5-8)T(卧式冷室压铸机) D = (8-10)T(热室压铸机)④ 横浇道深度的尺寸设计1、压铸模流道设计方法,常用“逆向流量法”。

压铸模流道,有如下主要部位,直浇道、横浇道、分支横浇道和内浇口,他们之间截面积关系要满足如下比例,可以保证减少卷入空气。

直浇道:横浇道:∑分支横浇道:∑内浇口=1.15(1.15(1.15X)):1.15(1.15X):1.15X :1X 。

所谓“逆向流量法”,就是首先确定内浇口截面积,其他部位的截面积就可以确定了。

内浇口截面积如下确定:根据铸件的壁厚,查压铸手册,可以得到一个t 填充时间,根据填充时间的参数,用公式:内浇口截面积(长*宽)=铸件带冷料井总体积/(内浇口合金速度*填充时间)就可以获得内浇口截面积的数据。

2、对于横浇道的要求① 冷室卧式机压铸模具横浇道的入口处一般应位于压室上部内径2/3以上部位,以免压室中金属液在重力作用下过早进入横浇道,提前开始凝固。

② 横浇道的截面积从直浇道起至内浇口应逐渐减小,如果出现截面扩大,则金属液流经时会出现负压,易吸入分型面上的气体,增加金属液流动中的涡流裹气。

一般出口处截面比进口处小10-30%。

③ 横浇道应有一定的长度和深度。

保持一定长度的目的是起稳流和导向的作用。

若深度不够,则金属液降温快,深度过深,则因冷凝过慢,压铸件不良率高,既影响生产率又增加回炉料用量。

注意:当铸件的壁厚很薄却表面质量要求较高是,选用较大的值,对力学性能,如抗拉强度和致密度要求较高时用较小值充填时间计算内浇口厚度的经验数据铸件的壁厚 /mm >6复杂件简单件复杂件简单件复杂件简单件为铸件壁厚%锌合金0.4-0.80.4-1.00.6-1.20.8-1.5 1.0-2.0 1.5-2.020-40铝合金0.6-1.00.6-1.20.8-1.5 1.0-1.8 1.5-2.5 1.8-3.040-60镁合金0.6-1.00.6-1.20.8-1.5 1.0-1.8 1.5-2.5 1.8-3.040-60铜合金0.8-1.21.0-1.81.0-2.01.5-3.02.0-4.040-604、内浇口位置的选择FROM:SPG(TECH)铸塑设计吴培潮2013.08.20⑤. 内浇口设置位置应使金属液充填压铸型腔各部分尺寸时,流程最短,流向改变少,减少充填过程中能量温度的降低。

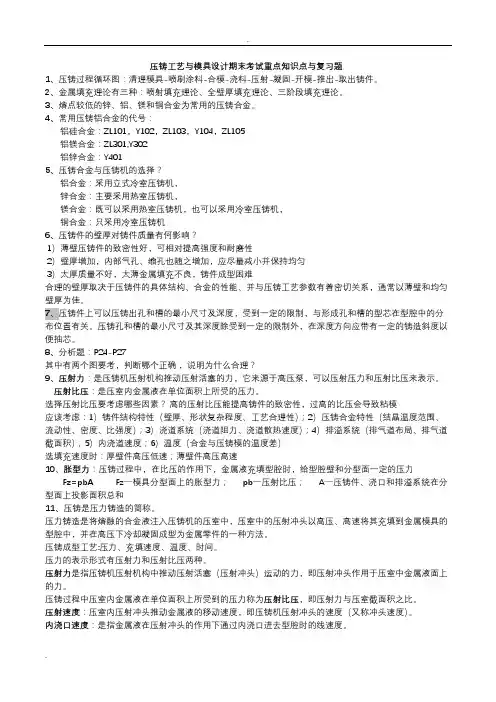

压铸工艺与模具设计期末考试重点知识点与复习题1、压铸过程循环图:清理模具-喷刷涂料-合模-浇料-压射-凝固-开模-推出-取出铸件。

2、金属填充理论有三种:喷射填充理论、全壁厚填充理论、三阶段填充理论。

3、熔点较低的锌、铝、镁和铜合金为常用的压铸合金。

4、常用压铸铝合金的代号:铝硅合金:ZL101,Y102,ZL103,Y104,ZL105铝镁合金:ZL301,Y302铝锌合金:Y4015、压铸合金与压铸机的选择?铝合金:采用立式冷室压铸机,锌合金:主要采用热室压铸机,镁合金:既可以采用热室压铸机,也可以采用冷室压铸机,铜合金:只采用冷室压铸机6、压铸件的壁厚对铸件质量有何影响?1)薄壁压铸件的致密性好,可相对提高强度和耐磨性2)壁厚增加,内部气孔、缩孔也随之增加,应尽量减小并保持均匀3)太厚质量不好,太薄金属填充不良,铸件成型困难合理的壁厚取决于压铸件的具体结构、合金的性能、并与压铸工艺参数有着密切关系,通常以薄壁和均匀壁厚为佳。

7、压铸件上可以压铸出孔和槽的最小尺寸及深度,受到一定的限制,与形成孔和槽的型芯在型腔中的分布位置有关。

压铸孔和槽的最小尺寸及其深度除受到一定的限制外,在深度方向应带有一定的铸造斜度以便抽芯。

8、分析题:P24-P27其中有两个图要考,判断哪个正确,说明为什么合理?9、压射力:是压铸机压射机构推动压射活塞的力,它来源于高压泵,可以压射压力和压射比压来表示。

压射比压:是压室内金属液在单位面积上所受的压力。

选择压射比压要考虑哪些因素?高的压射比压能提高铸件的致密性,过高的比压会导致粘模应该考虑:1)铸件结构特性(壁厚、形状复杂程度、工艺合理性);2)压铸合金特性(结晶温度范围、流动性、密度、比强度);3)浇道系统(浇道阻力、浇道散热速度);4)排溢系统(排气道布局、排气道截面积);5)内浇道速度;6)温度(合金与压铸模的温度差)选填充速度时:厚壁件高压低速;薄壁件高压高速10、胀型力:压铸过程中,在比压的作用下,金属液充填型腔时,给型腔壁和分型面一定的压力Fz=pbA Fz—模具分型面上的胀型力; pb—压射比压; A—压铸件、浇口和排溢系统在分型面上投影面积总和11、压铸是压力铸造的简称。

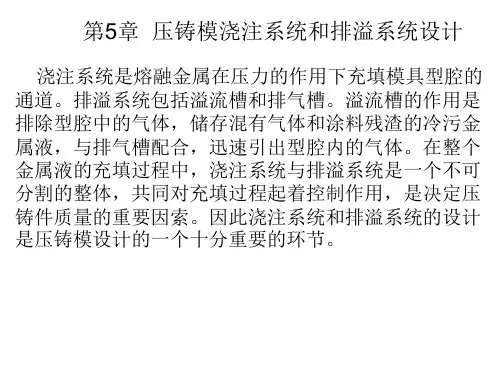

"铸铁直浇道、横浇道、内浇道的标准尺寸"一、引言在铸造工艺中,直浇道、横浇道和内浇道是非常重要的元素,它们对铸件的质量和性能有着直接影响。

在实际生产中,使用合适尺寸的浇道能够提高铸件的成形质量,降低缺陷率,提高生产效率,并且有利于节约原材料。

铸铁直浇道、横浇道和内浇道的标准尺寸必须合理设定,以确保铸件的质量和生产效率。

本文将深入探讨这一主题,从浇道的定义、作用和设计原则开始,逐步深入探讨标准尺寸的设定方法,以及个人的理解和观点。

二、浇道的定义、作用和设计原则1. 浇道的定义浇道是指在铸造过程中,用于向模腔中注入熔化金属的通道系统。

它的作用是将熔融金属从熔炉中输送到模具中,使金属充满整个模腔,并在凝固后形成完整的铸件。

浇道系统由直浇道、横浇道和内浇道组成,不同的浇道形式在铸造中扮演着不同的角色。

2. 浇道的作用直浇道主要用于铸造较大的铸件,它可以使金属煤浆迅速注入模腔,确保整个铸件内部充分充实。

横浇道则用于较小的铸件,它能够均匀分配金属煤浆,降低金属煤浆的速度和冲击力,减少气泡的产生。

内浇道一般用于复杂形状的铸件,可以使金属煤浆顺利流动,避免产生气泡和热裂缝。

3. 浇道的设计原则设计浇道时,应考虑熔炼金属的流动性、凝固收缩、内应力和表面张力等因素。

合理的浇道设计应该在满足铸件形状、尺寸和壁厚的前提下,使金属煤浆能够充分、均匀地充实模腔,并在凝固后形成无缺陷的铸件。

浇道的设计还要考虑到浇注的便捷性和经济性,以提高生产效率和节约原材料。

三、铸铁直浇道、横浇道、内浇道的标准尺寸在实际生产中,铸铁直浇道、横浇道和内浇道需要根据具体的铸件性质和生产工艺来设定标准尺寸。

一般来说,标准尺寸应包括直径、长度和夹角等方面的要求。

1. 铸铁直浇道的标准尺寸铸铁直浇道的标准尺寸是根据铸件的体积和形状来确定的。

一般来说,较大的铸件需要更大直浇道,以保证金属煤浆能够迅速、稳定地充实整个模腔。

直浇道的直径通常在25mm至150mm之间,长度则取决于铸件的高度和壁厚,需要能够满足金属煤浆流动的需要。

《压铸工艺与模具设计》复习题2 《压铸工艺与模具设计》复习题2 2010年11月03日二、填空题1、高压和高速是压铸时金属液充填成型过程的两大特点。

2、开模后,使压铸件从成型零件上脱出的机构称为推出机构。

3、压铸生产的三要素是压铸机、压铸合金和压铸模具。

4、连接直浇道和内浇口的通道称为横浇道。

5、根据抽芯力来源的不同,抽芯机构分为机动抽芯、液压抽芯、手动抽芯三种。

6、压铸机型号为J1516表示的是立式冷压室压铸机,合模力为1600KN。

7、压铸生产中,胀模力应小于锁模力。

8、常用的低熔点压铸合金有锌合金、锡合金、铅合金;常用的高熔点压铸合金有铝合金、镁合金、铜合金。

10、消除压铸件内应力的方法是退火、时效处理。

11、成型零件在结构上可分为整体式和镶拼式两种。

12、导向机构的作用是导向和定位。

13、熔融金属在压力作用下充填模具型腔的通道称为浇注系统。

16、压铸模由动模和定模两部分组成。

三、定义1、压铸。

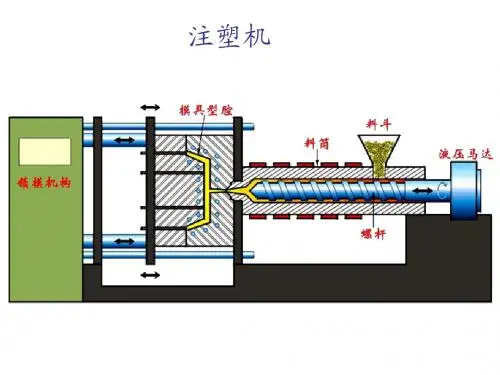

压铸是将液态或半固态金属浇入压铸机的压室中,金属液在运动的压射冲头作用下,以极快的速度充填型腔,并在压力的作用下结晶凝固而获得铸件的一种铸造方法。

2、压射比压。

比压是压室内金属液单位面积上所受的力,即压铸机的压射力与压射冲头截面积之比。

充填时的比压称为压射比压。

3、半固态压铸。

半固态压铸就是在金属液凝固过程中进行搅拌,使固体质点成为颗粒状悬浮在金属液中,用这种金属浆料进行压铸的方法。

4、抽芯机构。

阻碍压铸件从模具中沿着分型面方向取出的成型部分,都必须在开模前或开模过程中脱离压铸件。

模具中,使这种阻碍压铸件脱模的成型部分在开模前脱离压铸件的机构称为抽芯机构。

7、推出机构。

开模后,使压铸件从成型零件上脱出的机构称推出机构,也有称脱模机构、顶出机构的。

推出机构一般设置在动模部分。

8、分型面。

将模具适当地分成两个或两个以上可以分离的主要部分,可以分离部分的接触表面分开时能够取出压铸件及浇注系统,成型时又必须紧密接触,这样的接触表面称为模具的分型面。

铸铁直浇道、横浇道、内浇道的标准尺寸铸铁直浇道、横浇道、内浇道的标准尺寸通常是根据具体的使用环境和要求而定的,一般来说,标准尺寸是根据国家标准或者行业标准来规定的。

不同的设计要求和使用条件可能会导致标准尺寸有所不同,下面我们分别来看一下铸铁直浇道、横浇道和内浇道的标准尺寸要求。

一、铸铁直浇道的标准尺寸直浇道是指在浇铸时,将熔化金属从炉子直接注入到铸型里的一种浇注方式。

直浇道的主要作用是流动金属的方向,直浇道的尺寸主要包括直径和长度两个方面。

1.直浇道的直径:直浇道的直径是根据具体的浇注量和浇注速度来确定的。

一般来说,直浇道的直径越大,浇注速度越快,但是直浇道直径过大会增加浇注的难度和成本,所以直浇道的直径一般需要在合理范围内选择。

2.直浇道的长度:直浇道的长度也是根据浇注量和浇注速度来确定的。

直浇道的长度越长,浇注速度越慢,但是长度过长会增加流动阻力,影响浇注效果。

因此,直浇道的长度也需要在合理范围内选择。

二、铸铁横浇道的标准尺寸横浇道是指连接直浇道和浇口的一段管道,主要用于将流动金属从直浇道引出并分流到各个浇口。

横浇道的尺寸主要包括直径、长度和分流孔的数量和位置等。

1.横浇道的直径:横浇道的直径一般需要比直浇道的直径稍大,以减小流动阻力,促使金属顺利地流向各个浇口。

2.横浇道的长度:横浇道的长度一般取决于浇注点的位置和数量,需要根据具体的浇注要求来确定。

3.分流孔的数量和位置:横浇道上的分流孔的数量和位置一般需要根据铸件的形状和大小来确定,以保证金属能够顺利地流向各个浇口。

三、铸铁内浇道的标准尺寸内浇道是指安装在铸件内部的一种浇注管道,用于将金属流向铸件内部的各个部位。

内浇道的尺寸主要包括直径、长度和位置等。

1.内浇道的直径:内浇道的直径一般需要根据铸件的尺寸和形状来确定,以保证金属能够顺利地流向各个部位。

2.内浇道的长度:内浇道的长度也需要根据具体的浇注要求来确定,一般来说,长度越短越好,以减小浇注时的压力损失。