ansys接触应力

- 格式:doc

- 大小:197.00 KB

- 文档页数:46

基于ANSYS的齿轮接触应力与啮合刚度研究共3篇基于ANSYS的齿轮接触应力与啮合刚度研究1齿轮作为一种常用的传动元件,在机械系统的运转中发挥着重要的作用。

因此,对于齿轮的力学性能研究具有重要的意义。

本文以ANSYS软件为工具,研究齿轮接触应力与啮合刚度的相关问题。

一、齿轮模型的建立齿轮模型的建立是研究齿轮力学性能的基础。

初步建模需要确定齿轮参数、材料参数等。

在本次研究中,我们选取了一个模数为4的齿轮进行建模,在材料参数选取方面,我们选择了常用的20CrMnTi材料,以其为基础进行实验。

建模之后需要进行网格划分,网格密度的选择会影响后续分析的准确性以及计算时间,因此需要选择合适的密度。

选取太粗的网格会导致结果失真,选取太细的网格则会消耗大量的计算时间。

本次研究选取了相对均匀的中等密度网格,以保证结果的准确性。

二、齿轮接触应力分析齿轮在啮合过程中会产生接触应力,这对于齿轮的寿命和工作效率都有着至关重要的作用。

因此,研究齿轮接触应力,选择适当的润滑方式,对齿轮寿命和传动效率都有着重要的意义。

在ANSYS中进行齿轮接触应力的分析和计算,需要考虑到许多复杂的因素,如齿形、材料参数、润滑方式等。

在本次研究中我们采用了基于有限元方法的接触分析(FEM),对齿轮接触应力进行评估。

得到接触应力的结果后,我们可以对齿轮的寿命进行评估,并针对接触应力过大的地方进行优化处理。

三、齿轮啮合刚度分析除了接触应力之外,齿轮的啮合刚度对于传动的效率和精度也有着重要的影响。

啮合刚度是指啮合中两齿之间相对于轴线方向的相对运动能力,也可以视为齿轮在啮合过程中的弹性变形程度。

齿轮的啮合刚度与齿轮副的堆叠误差、硬度、几何尺寸等的影响有关。

在本次研究中,我们采用了ANSYS的非线性有限元分析方法,对齿轮的啮合刚度进行建模和优化。

通过对啮合刚度的研究,我们可以指导齿轮的加工和优化,提高其传动效率和精度。

四、总结本次研究基于ANSYS对齿轮接触应力和啮合刚度进行了研究。

ansys接触应力计算公式

ANSYS软件中接触应力的计算公式可能会因具体的模型和算法而有所不同。

在ANSYS的罚函数法中,假设零件之间的接触假设成两个节点之间通过弹簧连接,通过以下计算公式来求解两个接触面之间的接触压力:

FNormal = KNormal × penetration

其中,KNormal为两个接触面之间的接触刚度,penetration为两个接触

面之间的穿透量。

这种算法的精度较依赖于接触刚度和穿透量的大小。

在实际情况下,两个零件表面是不会有穿透的,这是一种为增强收敛性而进行的数值近似方法,因此,穿透量越小,计算结果精度越高,但同时收敛性较差。

另外,在ANSYS的拉格朗日算法中,接触压力作为一个自由度来满足接触兼容性。

不需要计算接触刚度和穿透量来计算接触压力,而是将他看做一个自由度。

以上内容仅供参考,如需更具体的信息,建议咨询专业的工程师或查阅ANSYS软件的使用手册。

接触问题(参考ANSYS的中文帮助文件)当两个分离的表面互相碰触并共切时,就称它们牌接触状态。

在一般的物理意义中,牌接触状态的表面有下列特点:1、不互相渗透;2、能够互相传递法向压力和切向摩擦力;3、通常不传递法向拉力。

接触分类:刚性体-柔性体、柔性体-柔性体实际接触体相互不穿透,因此,程序必须在这两个面间建立一种关系,防止它们在有限元分析中相互穿过。

――罚函数法。

接触刚度――lagrange乘子法,增加一个附加自由度(接触压力),来满足不穿透条件――将罚函数法和lagrange乘子法结合起来,称之为增广lagrange法。

三种接触单元:节点对节点、节点对面、面对面。

接触单元的实常数和单元选项设置:FKN:法向接触刚度。

这个值应该足够大,使接触穿透量小;同时也应该足够小,使问题没有病态矩阵。

FKN值通常在0.1~10之间,对于体积变形问题,用值1.0(默认),对弯曲问题,用值0.1。

FTOLN:最大穿透容差。

穿透超过此值将尝试新的迭代。

这是一个与接触单元下面的实体单元深度(h)相乘的比例系数XX省为0.1。

此值太小,会引起收敛困难。

ICONT:初始接触调整带。

它能用于围绕目标面给出一个“调整带”,调整带内任何接触点都被移到目标面上;如果不给出ICONT值,ANSYS根据模型的大小提供一个较小的默认值(<0.03=PINB:指定近区域接触范围(球形区)。

当目标单元进入pinball区时,认为它处于近区域接触,pinball区是围绕接触单元接触检测点的圆(二维)或球(三维)。

可以用实常数PINB调整球形区(此方法用于初始穿透大的问题是必要的) PMIN和PMAX:初始容许穿透容差。

这两个参数指定初始穿透范围,ANSYS 把整个目标面(连同变形体)移到到由PMIN和PMAX指定的穿透范围内,而使其成为闭合接触的初始状态。

初始调整是一个迭代过程,ANSYS最多使用20个迭代步把目标面调整到PMIN和PMAX范围内,如果无法完成,给出警告,可能需要修改几何模型。

ANSYS齿轮接触应力分析案例齿轮是机械传动系统中常用的零部件,用于传递动力和转速。

在齿轮的工作过程中,由于受力情况复杂,容易发生接触应力过大导致齿轮损坏的情况。

为了确保齿轮的工作性能和寿命,需要进行接触应力的分析和优化设计。

ANSYS作为常用的有限元分析软件,可以用于进行齿轮接触应力的模拟和分析。

本文将以一个齿轮接触应力分析案例为例,介绍如何使用ANSYS软件进行接触应力的分析。

本案例以一对齿轮为例,通过对齿轮的建模、加载和分析过程,展示如何通过ANSYS软件进行齿轮接触应力的分析。

1.齿轮建模首先,在ANSYS软件中建立齿轮的几何模型。

可以通过CAD软件绘制齿轮的几何形状,然后导入到ANSYS中进行网格划分。

在建模过程中,需要考虑齿轮的齿形、齿数、模数等参数,并根据实际情况设置合适的几何形状。

2.设置加载在建模完成后,需要设置加载条件。

在本案例中,以齿轮传递动力时的载荷为例,可以通过施加力或扭矩来模拟齿轮的工作情况。

根据实际情况设置载荷大小和方向,以便进行接触应力的仿真分析。

3.网格划分接着对齿轮的几何模型进行网格划分,生成有限元网格。

在ANSYS中,可以通过自动网格划分功能或手动划分网格,确保模型的几何形状与加载条件得到合理的分析精度。

4.设置材料属性在进行齿轮接触应力分析前,需要设置材料的力学性质。

根据齿轮的实际材料属性,设置材料的弹性模量、泊松比等参数,以便进行接触应力的仿真分析。

5.运行分析设置完加载和材料属性后,可以进行齿轮接触应力的仿真分析。

在ANSYS中选择适当的分析模型和求解器,进行接触应力的计算和分布分析。

通过分析结果可以得到齿轮接触区域的应力分布情况,确定是否存在应力集中的问题。

6.结果分析最后,分析计算结果并进行结果的分析和优化。

根据接触应力的分布情况,确定齿轮的工作性能是否满足要求,是否存在应力过大导致损坏的风险。

如果需要,可以对齿轮的设计参数进行调整和优化,以提高齿轮的工作性能和寿命。

基于ansys的过盈配合接触应力分析摘要介绍了基于ansys的接触分析步骤,并通过ansys软件,将对一个盘轴紧配合结构进行接触分析,来说明接触分析的有限元计算方法。

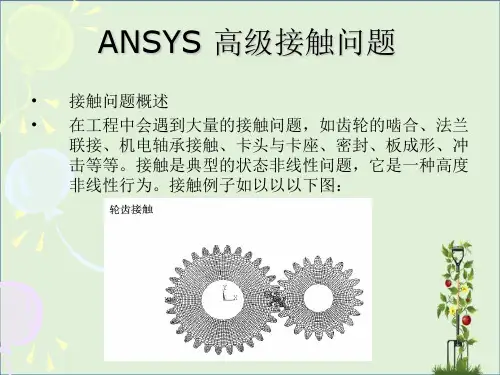

关键词ansys 过盈配合接触分析引言在工程结构中,经常会遇到大量的接触问题。

火车车轮与钢轨之间,齿轮的啮合是典型的接触问题。

接触问题是一种高度非线性行为,需要较大的计算资源,为了进行实为有效的计算,理解问题的特性和建立合理的模型是很重要的。

接触问题存在两个较大的难点:其一,在你求解问题之前,你不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其它因素而定;其二,大多的接触问题需要计算摩擦,有几种摩擦和模型供你挑选,它们都是非线性的,摩擦使问题的收敛性变得困难。

本文以ansys软件为工具,以某转子中轴和盘的连接为例,分析轴和盘的过盈配合的接触应力。

1.面面接触分析的步骤:在涉及到两个边界的接触问题中,很自然把一个边界作为“目标”面而把另一个作为“接触”面,对刚体—柔体的接触,“目标”面总是刚性的,“接触”面总是柔性面,这种两个面合起来叫作“接触对”。

使用Targe169和Conta171或Conta172来定义2D接触对,使用Targe170和Conta173或Conta174来定义3D接触对,程序通过相同的实常数号来识别“接触对”。

在接触问题中,两个相互接触的物体必须满足边界不穿透的约束条件,施加边界不穿透约束的方法主要有罚函数算法和扩增的拉格朗日算法。

罚函数算法是在总势能泛函中加入惩罚项,来近似满足接触约束条件。

从物理意义上讲,罚函数法相当于在接触边界上加入线弹簧以防止接触面之间的相互渗透,而罚函数因子相当于弹簧的刚度系数。

罚函数法的优点在于不增加系统未知数总数,可保持刚度矩阵的对称性,提高了求解效率,但罚函数因子的取值对计算结果的精度影响很大,必须根据渗透情况对其进行多次调整。

扩增的拉格朗日算法是为了找到精确的拉格朗日乘子而对罚函数修正项进行反复迭代,与罚函数的方法相比,拉格朗日方法不易引起病态条件,对接触刚度的灵敏度较小,然而,在有些分析中,扩增的拉格朗日方法可能需要更多的迭代,特别是在变形后网格变得太扭曲时。

基于ANSYS的齿轮弯曲应力、接触应力以及模态分析随着汽车性能和速度的提高,对变速箱齿轮也提出了更高的要求。

为较好地改善齿轮传动性能,有必要对齿轮进行静力学以及动力学分析。

对于齿轮的静力学分析,本文利用ANSYS对齿轮进行了齿根弯曲应力分析以及齿轮接触应力分析。

对于齿轮的动力学分析,本文利用ANSYS对其进行了模态分析,提取了齿轮的前十阶固有频率和固有振型。

最后实验表明,基于ANSYS的齿轮弯曲应力和接触应力相比较传统方法具有一定的裕度,而模态分析能较形象地展现其振型。

标签:齿轮;弯曲应力;接触应力;模态分析引言随着汽车性能和速度的提高,对变速箱齿轮也提出了更高的要求。

改善齿轮传动性能成为齿轮设计中的重要内容。

为了避免由于齿轮接触疲劳而引发的行驶事故,有必要对齿轮的齿根弯曲应力和齿面接触应力进行分析和评估。

同理,为避免由于齿轮共振引起的轮体破坏,有必要对齿轮进行固有特性分析,通过调整齿轮的固有振动频率使其共振转速离开工作转速。

齿轮的工作寿命与最大弯曲应力值的六次方成反比,因此最大弯曲应力略微减小,齿轮工作寿命即会大大提高[1]。

齿轮的最大弯曲应力往往出现在齿轮的齿根过渡曲线处,因此精确计算渐开线齿轮齿根过渡曲线处的应力,进而合理设计过渡曲线,对延长齿轮工作寿命、提高齿轮承载能力至关重要。

为了进行齿面接触强度计算,分析齿面失效和润滑状态,必须分析齿面的接触应力。

经典的齿面接触应力计算公式是建立在弹性力学基础上,而对于齿轮的接触强度计算均以两平行圆柱体对压的赫兹公式为基础。

但由于齿轮副啮合齿面的几何形状十分复杂,采用上面的方法准确计算轮齿应力和载荷分配等问题非常困难甚至无法实现。

随着计算机的普及,齿轮接触问题的数值解法获得了越来越广泛的应用。

齿轮副在工作时,在内部和外部激励下将发生机械振动。

振动系统的固有特性,一般包括固有频率和主振型,它是系统的动态特性之一,同时也可以作为其它动力学分析的起点,对系统的动态响应、动载荷的产生与传递以及系统振动的形式等都具有重要的影响。

ansys mechanical 接触应力输出形式

- 绑定(Bonded):没有穿透,不分离,面或者边以及两者之间不出现滑动。

- 不分离(No Separation):与绑定类似,法向不分离,允许接触面发生小量无摩擦滑动。

- 无摩擦(Frictional):不穿透,表面之间自由滑动,分离不受阻碍。

- 摩擦(Frictional):滑动阻力与摩擦系数成正比,自由分离不受阻碍。

- 粗糙(Rough):与无摩擦类似,但是不允许滑移。

在使用ANSYS Mechanical进行接触分析时,可以根据实际情况选择合适的接触类型和设置,以获得准确的接触应力输出。

如果需要更详细的信息,可以查看ANSYS Mechanical 的文档或咨询ANSYS技术支持。

基于ANSYS的圆柱直齿轮接触应力分析摘要:根据轮齿齿廓的数学模型,在ANSYS环境下建立了轮齿平面有限元模型,并进行了应力分析计算.与传统的方法相比,有限元分析法能准确地获得齿轮的真实应力场,为齿轮强度计算提供了可靠的依据.通过实例阐述了直齿轮的建模方法,并介绍了具体的设计原理,将生成的一对齿轮进行标准安装生成啮合模型。

通过ANSYS转化成由节点及元素组成的有限元模型,运用完全牛顿-拉普森方法进行接触应力的静力学求解,并介绍了算法原理。

说明了新的接触单元法的精确性、有效性和可靠性。

关键词:齿轮Ansys 接触应力接触分析有限元Based on the ANSYS spur gear contact stress analysisAbstract: According to the mathematic model of a tooth profile of gear,the finite element model of a flat of gear tooth was established under the environment of ANSYS and the stress of a gear tooth was analyzed and caculated by means of finite element method. The real stress field of gear obtained by finite element method was more accurate than that obtained by traditional method.Therefore,it can provide the dependable basis for strength calculation of teeth of the gear.The method of modeling of spur gear is illustrated by an example. The concrete design principles are introduced as well.A constructed pair of gears is fixed normatively to give birth to gear model. By way of ANSYS,the gear model is transformed to the finite element model consisting of nodes and elements. Then NR method is used to get the statics solution by contact stress,and the arithmetic principle is introduced. The new contact element method proposed in the thesis is proved to be precise,valid and reliability. Keyword:gear Ansys contact stress contact analysis finite element0 引言齿轮传动是机械传动中最广泛应用的一种传动,它具有效率高、结构紧凑、工作可靠、寿命长等优点。

浅谈ANSYS Workbench接触设置0、引言ANSYS中的接触可涉及位移、电压、温度、磁场等自由度,在这些接触中,涉及位移自由度的接触是比较复杂的。

本文大概介绍了ANSYS中接触求解的原理,并使用ANSYS Workbench计算了两圆柱接触和轮齿接触的接触应力并与赫兹公式进行了对比,最后给使用ANSYS Workbench求解接触时提供了一些建议。

鉴于作者水平有限,难免会存在一些错误,希望广大读者批评指正。

1、ANSYS接触公式理论接触处理往往是复杂的。

可能的话推荐使用程序默认的设置。

因为现实接触体之间不会相互穿透,程序必须在两个表面之间建立一种关系,在分析中阻止彼此穿透。

程序阻止相互穿透的行为被称之为强制“接触兼容性”。

图1 接触穿透示意图为了在接触界面上强制执行兼容性,Workbench Mechanical通常提供了几个接触公式。

这些公式定义了使用的求解方法。

图2 接触算法设置界面•纯罚函数法•增广拉格朗日法•常规拉格朗日法•多点约束(MPC)法•梁(beam)如果穿透在一个接触容差(FTOLN*下层单元的深度)范围内,接触兼容性则是满足的。

接触深度是一个接触对中每个接触单元深度的平均值。

如果程序检测到任意穿透大于这个容差,全局求解仍然认为是不收敛的,即使残余力和位移增量达到了收敛准则。

图3 下层单元深度示意图2、纯罚函数法和增广拉格朗日法接触公式对于非线性实体接触面,可使用纯罚函数公式或者增广拉格朗日法公式。

这两个都是基于罚函数接触公式:F Normal=K Normal*X Penetration有限接触力F Normal,是接触刚度K Normal的函数。

接触刚度越高,接触穿透X Penetration越小,如下图说明:图4 接触刚度与接触穿透的示意图理想的,对于一个无限大的接触刚度K Normal,可以获得一个0穿透。

在基于罚函数方法下这在数值上是不可能的,但是,如果只要X Penetration足够小或者可以忽略,则认为求解结果是精确的。

基于ANSYS有限元软件的直齿轮接触应力分析一、本文概述随着现代机械工业的飞速发展,齿轮作为机械设备中的关键传动元件,其性能的稳定性和可靠性对于设备的长期运行和维护至关重要。

直齿轮作为齿轮传动的一种基本形式,其接触应力的分布与大小直接影响着齿轮的工作性能和使用寿命。

因此,对直齿轮接触应力的深入研究与分析,对于提高齿轮的设计水平、优化制造工艺以及提升设备的整体性能具有重要意义。

本文旨在利用ANSYS有限元软件对直齿轮的接触应力进行分析。

简要介绍了直齿轮的基本结构和传动原理,阐述了接触应力分析的必要性和重要性。

详细阐述了ANSYS有限元软件在齿轮接触应力分析中的应用,包括建模、网格划分、材料属性设定、接触设置、求解及后处理等关键步骤。

通过实例分析,展示了ANSYS软件在直齿轮接触应力分析中的具体操作流程,并对分析结果进行了详细的解读。

总结了利用ANSYS进行直齿轮接触应力分析的优势和局限性,并对未来的研究方向进行了展望。

本文旨在为齿轮设计师和工程师提供一种有效的直齿轮接触应力分析方法,帮助他们更好地理解直齿轮的应力分布特性,优化齿轮设计,提高齿轮的工作性能和可靠性。

本文也为相关领域的学者和研究人员提供了一种有益的参考和借鉴。

二、直齿轮接触应力的理论基础在直齿轮传动过程中,接触应力是决定齿轮使用寿命和性能的关键因素之一。

因此,对其进行准确的接触应力分析至关重要。

接触应力的分析主要基于弹性力学、材料力学和摩擦学的基本理论。

弹性力学是研究弹性体在外力作用下变形和应力分布规律的学科。

在直齿轮接触问题中,通常假设齿轮材料为线性弹性材料,满足胡克定律。

齿轮在啮合过程中,由于接触力的作用,齿面会产生弹性变形,进而产生接触应力。

材料力学是研究材料在受力作用下的应力、应变和强度等性能表现的学科。

对于直齿轮,材料的选择对齿轮的接触应力分布和承载能力有重要影响。

通常,齿轮材料需要具备较高的弹性模量、屈服强度和疲劳强度等。

ANSYS接触分析ANSYS是一种广泛使用的工程仿真软件,能够进行各种工程问题的数值分析和模拟。

接触分析是ANSYS中的一种重要分析方法,用于研究和评估两个或多个物体之间的接触行为。

接触分析在机械、土木、汽车、航空航天等领域都有广泛应用,在设计和优化工程系统时提供了重要指导。

接触分析的基本原理是通过建立接触面上的接触条件和力学行为模型,来预测接触过程中的应力、应变和接触面的变形情况。

使用接触分析可以评估接触面上的压力分布、接触面的形状变化、摩擦力和接触面之间的滑动行为等。

接触分析能够帮助工程师优化设计,提高系统可靠性和效率。

ANSYS提供了多种接触分析方法,包括接触与非线性分析(contact and nonlinear analysis)、接触单元分析(contact element analysis)和基于拉格朗日和欧拉方法的接触分析(Lagrange and Euler contact analysis)等。

不同的方法适用于不同的接触问题,例如铰链接触、摩擦接触和完全粘连接触等。

在进行接触分析时,首先需要定义接触区域,即两个或多个物体之间的接触面。

接触面可以是平面、曲面或曲线,可以通过CAD模型导入或手动创建。

接下来,需要定义接触材料的特性,包括弹性模量、泊松比和摩擦系数等。

然后,需要为接触面上的节点或单元分配合适的边界条件,例如约束条件和荷载。

最后,可以运行接触分析并获得结果。

ANSYS的接触分析模块提供了丰富的分析结果和可视化工具,可以帮助用户理解接触行为并进行设计优化。

常见的结果包括两个物体之间的接触面积、接触面的法向压力分布、接触区域的摩擦力和切向位移等。

通过分析这些结果,可以评估接触性能和接触界面的强度。

总结来说,ANSYS接触分析是一种重要的工程仿真方法,可以用于评估两个或多个物体之间的接触行为。

它能够帮助工程师优化设计,提高系统可靠性和效率。

通过定义接触区域、材料特性和边界条件,运行接触分析并分析结果,可以得到关于接触性能和接触界面强度的重要信息。

ansys 圆柱之间接触应力开头:ANSYS是一种流行的工程模拟软件,常用于分析各种结构的力学性能。

圆柱之间的接触应力是其中一个常见的问题,本文将介绍ANSYS在圆柱接触应力分析中的应用,包括问题的定义、模型的建立、计算方法以及结果的解读。

正文:圆柱之间接触应力的分析是工程设计中一个重要的课题,涉及到很多实际应用,如轴承、齿轮、滚子等。

通过分析接触应力,我们可以评估结构的强度、寿命以及其它性能指标。

在ANSYS中,我们可以采用不同的方法来模拟和计算圆柱之间的接触应力。

其中一种常见的方法是采用有限元法来建立模型和求解,下面将详细介绍这个过程。

首先,我们需要定义问题的边界条件和材料属性。

对于圆柱接触应力分析,我们需要明确圆柱的几何形状和材料特性。

通过输入这些参数,我们可以在ANSYS中建立相应的几何模型。

接下来,我们需要进行网格划分。

有限元法将结构离散化为许多个小单元,我们需要对这些单元进行合适的网格划分。

网格划分的质量将直接影响到计算结果的准确性和计算效率。

在网格划分时,我们需要注意边界的精细程度,以保证求解的准确性。

然后,我们可以进行计算。

在ANSYS中,我们可以采用接触分析模块进行计算。

该模块能够自动识别并解决接触问题,并给出接触应力分布等结果。

在计算过程中,我们可以设定不同的约束条件和加载条件,例如设定一个圆柱受到一个外力的作用。

最后,我们可以对计算结果进行解读和分析。

通过ANSYS提供的可视化工具,我们可以直观地观察到圆柱之间的接触应力分布情况。

此外,我们还可以对计算结果进行后处理,比如计算最大应力值、等效应力等指标,以对结构的性能进行评估。

结尾:综上所述,ANSYS在圆柱接触应力分析中提供了一种强大的工程模拟工具。

通过合理定义问题、建立合适的模型、进行精细的网格划分和有效的计算,我们可以获得准确的接触应力分析结果,并从中得出对结构性能的评估和改进建议。

因此,ANSYS在圆柱接触应力分析中的应用具有重要的实际意义。

ANSYS齿轮接触应力分析案例案例描述:假设我们有一对啮合的轮齿,其中一只轮齿为主动轮齿,另一只轮齿为从动轮齿。

主动轮齿的齿数为20,模数为2,齿宽为10mm,从动轮齿的齿数为40,模数为2,齿宽为20mm。

齿轮的材料为钢材,应用于汽车传动系统。

分析步骤:1.建立齿轮的几何模型:在ANSYS中,可以通过创建参数化几何体来准确描述齿轮的几何形状。

根据给定的参数,创建一对齿轮的三维模型。

2.网格划分:对齿轮的几何模型进行网格划分,将其离散化为许多小的单元。

ANSYS提供了多种网格划分工具和方法,可以选择适合问题的方法进行网格划分。

3.定义材料属性:为齿轮指定材料属性,包括杨氏模量、泊松比和屈服强度等。

根据齿轮的材料属性进行模拟的时候,可以更准确地预测齿轮的应力分布。

4.定义边界条件:为了模拟齿轮的实际工作状态,需要定义边界条件。

例如,可以将主动轮齿固定在一个端点,并施加适当大小的转矩作用在从动轮齿上。

5.施加加载:在模拟中,需要施加一定大小的加载来模拟实际工况。

在这个案例中,可以施加适当大小的转矩来模拟传动系统的工作。

6.运行分析:完成所有模型参数的定义和加载的设置后,可以使用ANSYS的求解器来进行数值分析。

求解器将根据所定义的模型参数和加载条件,计算出齿轮接触应力的分布情况。

7.结果分析与优化:分析完成后,可以通过分析结果来评估齿轮的性能。

可以使用ANSYS的后处理工具来可视化接触应力的分布情况。

对于不满足要求的部分,可以进行优化设计。

通过以上步骤,可以建立一个对齿轮进行接触应力分析的模型,并通过ANSYS进行数值模拟和分析。

这样可以更好地了解齿轮在工作条件下的应力分布情况,并提供优化设计的参考。

一般的接触分类 (2)ANSYS接触能力 (2)点─点接触单元 (2)点─面接触单元 (2)面─面的接触单元 (3)执行接触分析 (4)面─面的接触分析 (4)接触分析的步骤: (4)步骤1:建立模型,并划分网格 (4)步骤二:识别接触对 (4)步骤三:定义刚性目标面 (5)步骤4:定义柔性体的接触面 (8)步骤5:设置实常数和单元关键字 (10)步骤六: (21)步骤7:给变形体单元加必要的边界条件 (21)步骤8:定义求解和载步选项 (22)第十步:检查结果 (23)点─面接触分析 (25)点─面接触分析的步骤 (26)点-点的接触 (35)接触分析实例(GUI方法) (38)非线性静态实例分析(命令流方式) (42)接触分析接触问题是一种高度非线性行为,需要较大的计算资源,为了进行实为有效的计算,理解问题的特性和建立合理的模型是很重要的。

接触问题存在两个较大的难点:其一,在你求解问题之前,你不知道接触区域,表面之间是接触或分开是未知的,突然变化的,这随载荷、材料、边界条件和其它因素而定;其二,大多的接触问题需要计算摩擦,有几种摩擦和模型供你挑选,它们都是非线性的,摩擦使问题的收敛性变得困难。

一般的接触分类接触问题分为两种基本类型:刚体─柔体的接触,半柔体─柔体的接触,在刚体─柔体的接触问题中,接触面的一个或多个被当作刚体,(与它接触的变形体相比,有大得多的刚度),一般情况下,一种软材料和一种硬材料接触时,问题可以被假定为刚体─柔体的接触,许多金属成形问题归为此类接触,另一类,柔体─柔体的接触,是一种更普遍的类型,在这种情况下,两个接触体都是变形体(有近似的刚度)。

ANSYS接触能力ANSYS支持三种接触方式:点─点,点─面,平面─面,每种接触方式使用的接触单元适用于某类问题。

为了给接触问题建模,首先必须认识到模型中的哪些部分可能会相互接触,如果相互作用的其中之一是一点,模型的对立应组元是一个结点。

如果相互作用的其中之一是一个面,模型的对应组元是单元,例如梁单元,壳单元或实体单元,有限元模型通过指定的接触单元来识别可能的接触匹对,接触单元是覆盖在分析模型接触面之上的一层单元,至于ANSTS使用的接触单元和使用它们的过程,下面分类详述。

点─点接触单元点─点接触单元主要用于模拟点─点的接触行为,为了使用点─点的接触单元,你需要预先知道接触位置,这类接触问题只能适用于接触面之间有较小相对滑动的情况(即使在几何非线性情况下)如果两个面上的结点一一对应,相对滑动又以忽略不计,两个面挠度(转动)保持小量,那么可以用点─点的接触单元来求解面─面的接触问题,过盈装配问题是一个用点─点的接触单元来模拟面─与的接触问题的典型例子。

点─面接触单元点─面接触单元主要用于给点─面的接触行为建模,例如两根梁的相互接触。

如果通过一组结点来定义接触面,生成多个单元,那么可以通过点─面的接触单元来模拟面─面的接触问题,面即可以是刚性体也可以是柔性体,这类接触问题的一个典型例子是插头到插座里。

使用这类接触单元,不需要预先知道确切的接触位置,接触面之间也不需要保持一致的网格,并且允许有大的变形和大的相对滑动。

Contact48和Contact49都是点─面的接触单元,Contact26用来模拟柔性点─刚性面的接触,对有不连续的刚性面的问题,不推荐采用Contact26因为可能导致接触的丢失,在这种情况下,Contact48通过使用伪单元算法能提供较好的建模能力。

面─面的接触单元ANSYS支持刚体─柔体的面─面的接触单元,刚性面被当作“目标”面,分别用Targe169和Targe170来模拟2─D和3—D的“目标”面,柔性体的表面被当作“接触”面,用Conta171,Conta172,Conta173,Conta174来模拟。

一个目标单元和一个接单元叫作一个“接触对”程序通过一个共享的实常号来识别“接触对”,为了建立一个“接触对”给目标单元和接触单元指定相同的实常的号。

与点─面接触单元相比,面─面接触单元有好几项优点,·支持低阶和高阶单元·支持有大滑动和摩擦的大变形,协调刚度阵计算,单元提法不对称刚度阵的选项。

·提供工程目的采用的更好的接触结果,例如法向压力和摩擦应力。

·没有刚体表面形状的限制,刚体表面的光滑性不是必须允许有自然的或网格离散引起的表面不连续。

·与点─面接触单元比,需要较多的接触单元,因而造成需要较小的磁盘空间和CPU时间。

·允许多种建模控制,例如:·绑定接触·渐变初始渗透·目标面自动移动到补始接触·平移接触面(老虎梁和单元的厚度)·支持死活单元使用这些单元,能模拟直线(面)和曲线(面),通常用简单的几何形状例如圆、抛物线、球、圆锥、圆柱采模拟曲面,更复杂的刚体形状能使用特殊的前处理技巧来建模。

执行接触分析不同的接触分析类型有不同的过程,下面分别讨论面─面的接触分析在涉及到两个边界的接触问题中,很自然把一个边界作为“目标”面而把另一个作为“接触”面,对刚体─柔体的接触,“目标”面总是刚性的,“接触”面总是柔性面,这两个面合起来叫作“接触对”使用Targe169和Conta171或Conta172来定义2-D接触对,使用Targe170和Conta173或Conta174来定义3-D 接触对,程序通过相同的实常收号来识别“接触对”。

接触分析的步骤:执行一个典型的面─面接触分析的基本步骤列示如下:1.建立模型,并划分网格2.识别接触对3.定义刚性目标面4.定义柔性接触面5.设置单元关键字和实常的6.定义/控制刚性目标面的运动7.给定必须的边界条件8.定义求解选项和载荷步9.求解接触问题10.查看结果步骤1:建立模型,并划分网格在这一步中,你需要建立代表接触体几何形状的实体模型。

与其它分析过程一样,设置单元类型,实常的,材料特性。

用恰当的单元类型给接触体划分网格。

命令:AMESHVMESHGUI:Main Menu>Preprocessor>mesh>Mapped>3 or4 SidedMain Menu>Pneprocessor>mesh>mapped>4 or 6 sided步骤二:识别接触对你必须认识到,模型在变形期间哪些地方可能发生接触,一是你已经识别出潜在的接触面,你应该通过目标单元和接触单元来定义它们,目标和接触单元跟踪变形阶段的运动,构成一个接触对的目标单元和接触单元通过共享的实常号联系起来。

接触环(区域)可以任意定义,然而为了更有效的进行计算(主要指CPU 时间)你可能想定义更小的局部化的接触环,但能保证它足以描述所需要的接触行为,不同的接触对必须通过不同的实常数号来定义(即使实常数号没有变化)。

由于几何模型和潜在变形的多样形,有时候一个接触面的同一区域可能和多个目标面产生接触关系。

在这种情况下,应该定义多个接触对(使用多组覆盖层接触单元)。

每个接触对有不同的实常数号。

步骤三:定义刚性目标面刚性目标面可能是2—D的或3─D的。

在2—D情况下,刚性目标面的形状可以通过一系列直线、圆弧和抛物线来描述,所有这些都可以用TAPGE169来表示。

另外,可以使用它们的任意组合来描述复杂的目标面。

在3—D情况下,目标面的形状可以通过三角面,圆柱面,圆锥面和球面来推述,所有这些都可以用TAPGE170来表示,对于一个复杂的,任意形状的目标面,应该使用三角面来给它建模。

控制结点(Pilot)刚性目标面可能会和“pilot结点“联系起来,它实际上是一个只有一个结点的单元,通过这个结点的运动可以控制整个目标面的运动,因此可以把pilot结点作为刚性目标的控制器。

整个目标面的受力和转动情况可以通过pilot结点表示出来,“pilot结点”可能是目标单元中的一个结点,也可能是一个任意位置的结点,只有当需要转动或力矩载荷时,“pilot结点”的位置才是重要的,如果你定义了“pilot结点”ANSYS程序只在“pilot结点”上检查边界条件,而忽略其它结点上的任何约束。

对于圆、圆柱、圆锥、和球的基本图段,ANSYS总是使用条一个结点作为“pilot结点”基本原型你能够使用基本几形状来模拟目标面,例如:“圆、圆柱、圆锥、球。

直线、抛物线、弧线、和三角形不被允许、虽然你不能把这些基本原型彼此合在一起,或者是把它们和其它的目标形状合在一起以便形成一个同一实常数号的复杂目标面。

但你可以给每个基本原型指定它自己的实常的号。

单元类型和实常数在生成目标单元之前,首先必须定义单元类型(TARG169或TARG170)。

命令:ETGUI:main menu>preprocessor>Element Type> Add/Edit/Delete随后必须设置目标单元的实常数。

命令:RealGUI:main menn>preprocessor>real constants对TARGE169和TARGE170仅需设置实常数R1和R2,而只有在使用直接生成法建立目标单元时,才需要从为指定实常数R1、R2,另外除了直接生成法,你也可以使用ANSYS网格划分工具生成目标单元,下面解释这两种方法。

使用直接生成法建立刚性目标单元为了直接生成目标单元,使用下面的命令和菜单路径。

命令:TSHAPGUI:main menu>preprocessor>modeling-create>Elements>Elem Attributes 随后指定单元形状,可能的形状有:·straight line (2D)·parabola (2-D)·clockwise arc(2-D)·counterclokwise arc (2-D)·circle(2-D)·Triangle (3-D)·Cylinder (3-D)·Cone (3-D)·Sphere (3-D)·Pilot node (2-D和3-D)一旦你指定目标单元形状,所有以后生成的单元都将保持这个形状,除非你指定另外一种形状。

然后你就可以使用标准的ANSYS直接生成技术生成结点和单元。

命令:NEGUI:main menu>pnoprocessor> modeling- create> nodesmain menu>pnoprocessor> modeling- create>Elements 在建立单元之后,你可以通过列示单元来验证单元形状命令:ELISTGUI:utility menu>list>Elements>Nodes+Attributes使用ANSYS网格划分工具生成刚性目标单元你也可以使用标准的ANSYS网格划分功能让程序自动地生成目标单元,ANSYS程序将会以实体模型为基础生成合适的目标单元形状而忽略TSHAP命令的选项。