齿轮的齿廓曲线分享资料

- 格式:ppt

- 大小:6.33 MB

- 文档页数:110

斜齿圆柱齿轮齿廓曲面的形成

斜齿圆柱齿轮齿廓曲面的形成是通过两个齿轮之间的啮合过程。

其中一个齿轮被称为驱动齿轮,另一个齿轮被称为从动齿轮。

首先,确定齿轮的基本参数,包括齿数、模数、压力角等。

然后,根据这些参数计算出齿轮的尺寸和齿廓曲线的形状。

齿廓曲线的形状是通过齿轮的插齿切削来制造的。

插齿切削是一种将切削刀具沿着齿轮齿廓的方向进行切削的方法。

切削刀具的形状和尺寸与所需的齿廓曲线形状相对应。

插齿切削的过程中,切削刀具的齿形会逐渐将齿轮齿廓形成,而切削刀具和齿轮之间的相对运动会导致材料的去除。

最终,通过连续的切削动作,将齿轮的齿廓逐渐形成。

需要注意的是,斜齿圆柱齿轮的齿廓曲面是斜的,而不是垂直于齿轮轴线的。

这是为了使齿轮的啮合更加平稳。

总的来说,斜齿圆柱齿轮齿廓曲面的形成是通过插齿切削将切削刀具沿着齿轮齿廓的方向进行切削,使齿轮的齿廓逐渐形成。

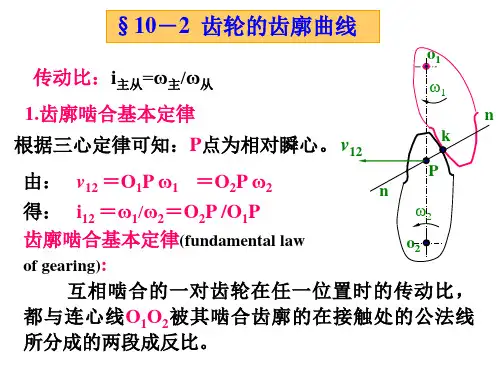

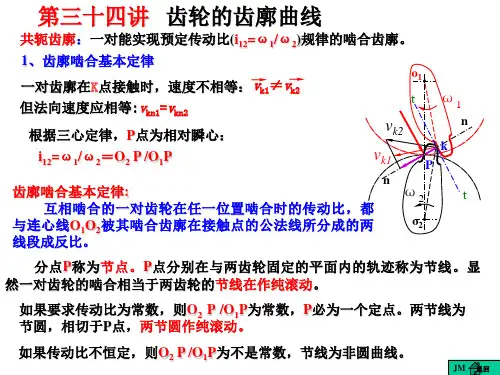

7.2 齿廓啮合基本定律与齿轮的齿廓曲线7.2.1 平均传动比和瞬时传动比的概念一对齿轮的啮合传动是通过主动齿轮1的齿面依次推动从动齿轮2的齿面而实现的,在一段时间内两轮转过的周数1n 、2n 之比称为平均传动比,用i 或12i 表示,若两轮的齿数分别为1z 、2z ,则121221n z i n z == (7-1) 由此可见,两齿轮的平均传动比与其齿数成反比,当一对齿轮的齿数确定后,其平均传动比是一个常数。

但这并不能保证在一对齿廓的啮合过程中,其任一瞬时的传动比(即瞬时传动比)也是常数,因为,这取决于齿面的齿廓形状。

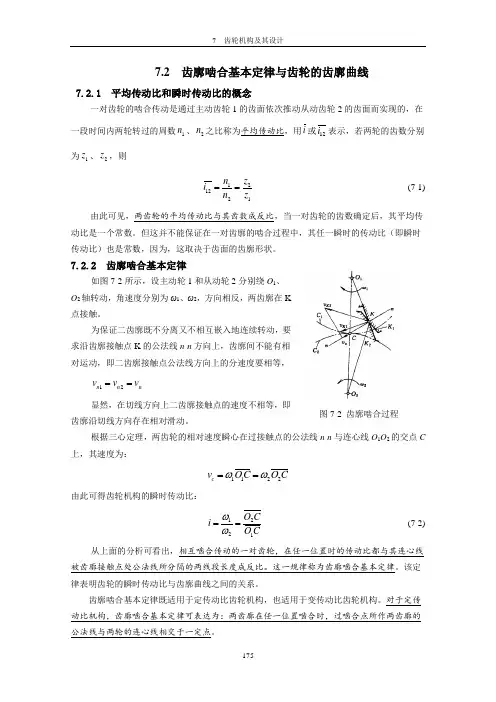

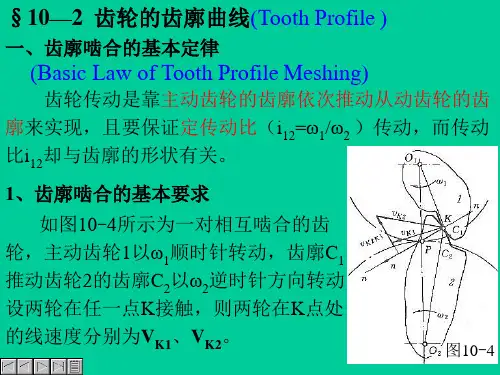

7.2.2 齿廓啮合基本定律如图7-2所示,设主动轮1和从动轮2分别绕O 1、O 2轴转动,角速度分别为ω1、ω2,方向相反,两齿廓在K点接触。

为保证二齿廓既不分离又不相互嵌入地连续转动,要求沿齿廓接触点K 的公法线n -n 方向上,齿廓间不能有相对运动,即二齿廓接触点公法线方向上的分速度要相等,12n n n v v v ==显然,在切线方向上二齿廓接触点的速度不相等,即齿廓沿切线方向存在相对滑动。

根据三心定理,两齿轮的相对速度瞬心在过接触点的公法线n -n 与连心线O 1O 2的交点C 上,其速度为:1122c v OC O C ωω== 由此可得齿轮机构的瞬时传动比:1221O C i O Cωω== (7-2) 从上面的分析可看出,相互啮合传动的一对齿轮,在任一位置时的传动比都与其连心线被齿廓接触点处公法线所分隔的两线段长度成反比。

这一规律称为齿廓啮合基本定律。

该定律表明齿轮的瞬时传动比与齿廓曲线之间的关系。

齿廓啮合基本定律既适用于定传动比齿轮机构,也适用于变传动比齿轮机构。

对于定传动比机构,齿廓啮合基本定律可表达为:两齿廓在任一位置啮合时,过啮合点所作两齿廓的公法线与两轮的连心线相交于一定点。

图7-2 齿廓啮合过程齿廓啮合基本定律表明:1、不同的齿廓曲线,其啮合接触点的公法线与连心线的交点不同,因此其瞬时传动比也就不同。

齿轮传动对齿廓曲线的基本要求

1、齿廓曲线的几何形状必须满足齿轮传动的要求,一般要求满足螺旋线和锥齿形这两种形式。

2、曲线不能太折曲,应保持较短的半径弧线,以免使传动中心距变得太大。

3、曲线半径变化太大或太小,可能会造成齿形径向和轴向运动量改变。

因此需要保持较一致的半径变化,以防止齿轮系统不稳定问题。

4、齿面的中心角和模数等参数影响齿廓曲线的几何形状,在设计及加工中需要特别注意。

5、齿廓曲线接触不良容易导致传动功率损失、噪声增大等问题,因此齿廓曲线的接触要求及计算方法,也时刻悬在设计人员的头顶上。

6、针对于齿轮采用噪声紧凑形式,要求灵敏度大、噪声小,以降低噪声对系统正常运行的影响是很有必要的。

7、齿廓曲线也不能太平,它的精度要求也是特殊的。

精度要求太低,噪声会增加;而精度要求太高,不仅会增加加工难度,也会使齿轮受损。

8、此外,对接触必须具备损坏预防和适应性能;滚齿预留及节点清洁形状等也必须综合设计考虑。

总之,齿廓曲线是齿轮传动非常关键的组成部分,要完成有效传动,必须满足上述多种要求,才能使齿轮系统发挥出最大性能。

渐开线齿轮的完整齿廓曲线方程及精确建模一、引言在机械设计领域中,渐开线齿轮被广泛应用于传动装置中。

它具有传动平稳、传动比准确、噪音小等优点,因此备受青睐。

为了更深入地了解渐开线齿轮,我们需要探索其完整齿廓曲线方程及精确建模。

二、了解渐开线齿轮1.渐开线齿轮的概念渐开线齿轮是一种特殊的齿轮,其齿廓曲线定义为齿廓曲线上任意一点到齿轮轴线的距离,均等于该点切线方向与齿轮轴线之间的夹角的正切值乘以该点到轴线的距离。

这种设计使得渐开线齿轮在传动过程中具有更加稳定的性能。

2.渐开线齿轮的应用渐开线齿轮被广泛应用于各种机械传动装置中,如汽车变速箱、工业机械设备等。

其传动平稳、传动比准确的特点,使其在高速、大扭矩传动系统中具有重要的地位。

对其完整齿廓曲线方程及精确建模的研究具有重要意义。

三、渐开线齿轮的完整齿廓曲线方程1.齿廓曲线方程的推导渐开线齿轮的完整齿廓曲线是由渐开线和圆弧段组成的,因此其完整齿廓曲线方程可以分段推导。

在渐开线段上,齿廓曲线可以表示为直线段,而在圆弧段上,齿廓曲线可以表示为圆弧段。

将两者组合起来,即可得到渐开线齿轮的完整齿廓曲线方程。

2.完整齿廓曲线方程的数学表达根据上述推导过程,我们可以得到渐开线齿轮的完整齿廓曲线方程,该方程包含了渐开线段和圆弧段的数学表达式。

这个方程的推导过程相对复杂,但是对于深入理解渐开线齿轮的齿廓曲线具有重要意义。

四、渐开线齿轮的精确建模1.建立渐开线齿轮的三维模型在实际应用中,我们需要对渐开线齿轮进行精确建模。

建立渐开线齿轮的三维模型是一个复杂而重要的工作,需要结合完整齿廓曲线方程,使用CAD软件进行精确建模。

2.精确建模的意义精确建模能够帮助工程师更全面、准确地了解渐开线齿轮的结构和性能特点,有助于优化设计,提高传动效率和可靠性。

五、个人观点和理解对于渐开线齿轮的研究,我深刻地认识到它在机械设计中的重要性。

作为传动装置的核心部件,渐开线齿轮的完整齿廓曲线方程及精确建模对于提高机械传动系统的性能至关重要。

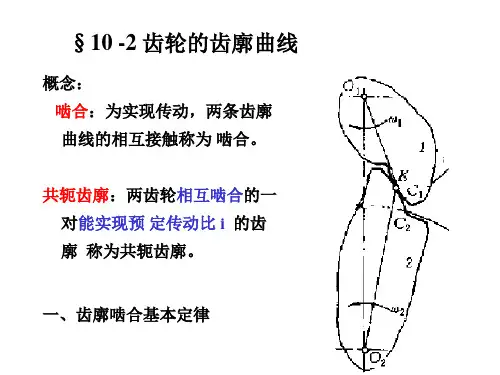

凡是满足齿廓啮合基本定律的一对齿廓称为共轭齿廓,论上可以作为共轭齿廓的曲线有很多种,但是考虑到设计、制造、测量、安装及使用等问题,目前常用的齿廓曲线有渐开线、摆线和圆弧等。

齿轮如果要能够有效率的传输动力就应该避免接触面的滑动摩擦而使用滚动摩擦. 在这个前提之下就不是所有的共軛曲线可以达成的. 其中最佳的就是渐开线与摆线. 这也就是为什么近代的齿轮都採用这两种设计的理由。

渐开线齿轮压力角在旋转的全程都为一定值. 这意味著渐开线齿轮的主动齿轮在推动从动齿轮个时候. 推动的力量与方向始终保持不变. 所以传输动力的大小相当稳定. 可是主动齿轮虽然保持著稳定的角速度. 但传到从动齿轮时虽然接触点通过每一齿的时间相同. (也就是每一齿的角速度相同). 但是在这一齿的角度中如果再分成10段. 则每一段的角速度就有差别。

所以如果把渐开线齿轮用在天文望远镜的角度调整上. 手调的主动齿轮为10齿. 旋转角度的被动齿轮为360齿. 那么在理论上手调的主动齿轮旋过1齿. 照理说从动应该转0.1度. 但实际上因为旋转的角度已经低于1齿. 因此角度并不正确. 这也就是为什么所有必须利用齿轮系精确调整角度的各种观测仪器仍然必须维持使用摆线齿轮的原因. 但是摆线齿轮的压力角在旋转中不稳定. 如果用来做为传动系统. 在每一齿的旋转传动中力量会忽大忽小. 不但造成转动的振动. 也对轴承造成伤害. 所以动力的传动都是使用渐开线齿轮. 渐开线齿轮的角速度稳不定. 而且齿数越少越严重. 因此渐开线齿轮很少低于16齿. 大动力机械传动用最小的我见过12齿. 传动不是那么重要的玩具一般不会低于9齿. 不过这只是传动考量的次要因素. 齿数越少的齿轮齿根越薄就越容易断裂.。

齿轮齿廓中最常用的曲线形式齿轮是机械传动中常用的零件之一,广泛应用于各种机械设备中。

齿轮的齿廓形状对于传动效果和工作性能有着至关重要的影响。

在齿轮制造中,最常用的曲线形式是圆弧形和渐开线形。

圆弧形齿廓是最早应用于齿轮设计中的曲线形式。

它的特点是曲线简单、容易加工,但是在高速传动中会产生较大的动载荷和噪声。

由于不适合用于高速齿轮传动,因此在现代机械设计中用得相对较少。

与圆弧形齿廓相比,渐开线形齿廓更加常见也更加重要。

渐开线是一条特殊的曲线,它既要满足齿轮的传动功能,又要尽量减小传动中的冲突和噪声。

与其他曲线相比,渐开线形齿廓的独特之处在于,在齿轮接触和分离时会产生渐变的速度和压力分布,从而减小了传动中的冲突。

渐开线形齿廓的优点不仅仅体现在传动效果上,还有助于提高齿轮的使用寿命和传动效率。

首先,渐开线形齿廓减小了齿轮在接触过程中的压力和应力集中,避免了齿轮齿面的过早磨损和断裂。

其次,渐开线形齿廓减小了齿面接触的冲击和滑动,减少了能量损失,提高了传动效率。

为了生成渐开线形齿廓,需要选择适当的齿廓参数,如渐开线系数和压力角。

渐开线系数是描述渐开线形状的重要参数,它决定了渐开线齿廓的弧度变化率。

渐开线系数越大,齿轮的齿廓形状越渐进,接触过程中的冲击和噪声越小。

压力角是描述齿轮传动时齿面受力的角度,它对齿轮的强度和传动效果有着重要影响。

常用的压力角有20度和14.5度两种,其中20度压力角的齿轮传动更常见。

在实际齿轮制造中,为了保证齿轮的精度和稳定性,通常采用渐开线形齿轮副。

这种齿轮副不仅能够实现稳定的传动效果,还能够减小齿轮的噪声和振动。

与此同时,渐开线形齿廓也可以通过工艺优化和制造精度的提高来进一步改善齿轮的传动性能。

综上所述,齿轮齿廓中最常用的曲线形式是渐开线形和圆弧形。

其中,渐开线形对于齿轮传动的效果和性能有着重要影响,能够减小冲突和噪声,提高使用寿命和传动效率。

在齿轮制造中,选择适当的齿廓参数和制造工艺,可以进一步优化渐开线形齿轮副的传动性能。

齿轮的分类与齿形曲线(精品)

第五章齿轮机构

齿轮传动机构的特点

(1)直接接触的啮合传动;可传递空间任意两轴之间的运动和动⼒;

(2)功率范围⼤,速⽐范围⼤,效率⾼,精度⾼;(3)传动⽐稳定,⼯作可靠,结构紧凑;(4)改变运动⽅向;

(5)制造安装精度要求⾼,不适于⼤中⼼距,成本较⾼,且⾼速运转时噪声较⼤。

平⾯齿轮机构空间齿轮

齿轮的分类

1。

直齿圆柱齿轮2。

斜齿圆柱齿轮3。

⼈字齿轮

4。

蜗轮蜗杆

5。

圆锥齿轮

内齿轮

齿条

齿轮机构的作⽤

两轴平⾏

两轴相交两轴交错齿轮齿条

单击图像可播映动画

直齿⼈字齿斜齿圆柱齿轮

单击图像可播映动画

直齿圆柱齿轮内齿轮外齿轮齿轮齿条

单击图像可播映动画

圆锥齿轮传动

直齿斜齿曲线齿

单击图像可播映动画

两轴交错齿轮传动蜗轮蜗杆准双曲⾯齿轮交错轴斜齿轮单击图像可播映动画

11

112

2

z 360

1z 3602

112

2

z z 360

o 1?z z 360o

2?3

434?1?1

22

z z t t i 1

22

21121

12=??=

ωω=1122z z 360

o 1?z z 360

o

2

34

3

4?1?1?2?2

12

3 4

1

2

341

24

3A

C D A B

C D

1

2

341

24

3A

C D A B

C D。