导热油加热器的功率计算

- 格式:doc

- 大小:32.50 KB

- 文档页数:1

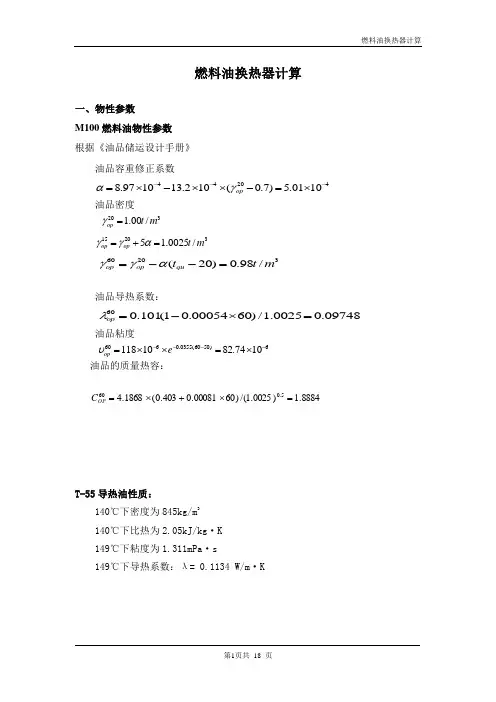

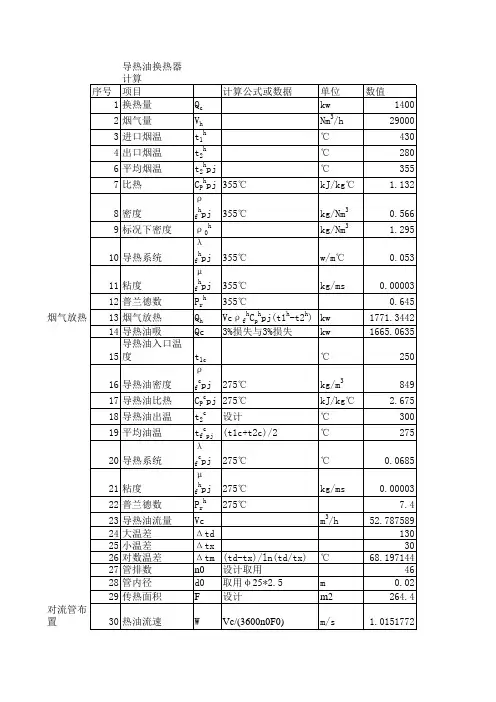

燃料油换热器计算一、物性参数 M100燃料油物性参数 根据《油品储运设计手册》油品容重修正系数油品密度油品导热系数:油品粘度油品的质量热容:T-55导热油性质:140℃下密度为845kg/m 3 140℃下比热为2.05kJ/kg ·K 149℃下粘度为1.311mPa ·s149℃下导热系数:λ= 0.1134 W/m ·K32015/0025.15m t op op =+=αγγ420441001.5)7.0(102.131097.8---⨯=-⨯⨯-⨯=op γα09748.00025.1/)6000054.01(101.060=⨯-=op λ8884.1)0025.1/()6000081.0403.0(1868.45.060=⨯+⨯=OP C 32060/98.0)20(m t t qu op op =--=αγγ320/00.1mt op =γ6)5060(0355.06601074.8210118----⨯=⨯⨯=eop υ二、计算天津大学版《化工原理》 (一)1500m 3/h1、试算和初选冷却器的规格 (1)计算热负荷燃料油入口温度50℃,经换热器加热至70℃装船。

装船泵额定流量:1500m 3/h热负荷 Q = t C W p h ∆⨯⨯ =1500×980×1.89×20/3600 = 15435 kW (2)导热油的量导热油入口160℃,出口:140℃,则需要导热油的量 m=t Cp Q ∆⨯ = 2005.215435⨯ =376.46kg/s需要的导热油量:376.46×3600/845 = 1603.85m 3/h(2)平均温度差燃料油: 50℃ —— 70 ℃ 导热油: 160℃ —— 140 ℃ 110℃ 70℃ Δtm = 88.50℃ R =1221t t T T -- = 5070140160-- = 1 P =1112t T t t -- = 501105070-- = 0.3333 由R 和P 值,查图 6-15a ,φΔt=0.96Δtm = φΔtΔtm ’ = 0.96×88.50 =84.96 ℃(3)初选换热器规格根据两流体情况,取K 选 = 400 W/ m ·℃故 mt K QS ∆==454m 2选择浮头式换热器(JB/T4717-92): DN12002管程,计算传热面积 504.3m 2 管长L = 6 m 管径 Φ19×2 换热管数:1452折流挡板间距 B = 300 mm若采用这台换热器,要求过程的总传系数为:mt S QK ∆== 360W/ m ·℃ 2、 核算压降 (1) 管程压强降管程平均通道面积 A i = 0.1290 m 2 u i =i S A V = 1290.036001500⨯ = 3.23m/s Rei =μρdu =61074.8298023.3015.0-⨯⨯⨯ = 573857.87 以管壁粗糙度ε为0.25mm ,则 ε/d = 1525.0 = 0.0167 λ = 0.046所以 ΔP1 = 22u d L ρλ=()223.3980015.06046.02=94063PaΔP2 = 232u ρ = ()223.398032⨯ = 13928Pa Ft = 1.5 Ns = 1 Np =2所以 ΣΔPi = (94063+13928)×1.5×1×2 = 326973 Pa (2) 壳程阻力降ΔP1′= 2)1(2o B c o u N n Ff ρ+管子为正三角排列,取F=0.5n c = 1.1 (n) 1/2 = 1.1 (1452) 1/2 =41.92 取折流挡板间距 h=0.3 mN B =1-hL = 13.06- =19 )(o c O d n D h A -==0.3(1.2-41.92×0.019)=0.1210 m 2oso A V u == 3.68 m/s Reo =μρo o u d =310311.184568.3019.0-⨯⨯⨯ = 45067 >500fo = 5Reo -0.228 = 0.43所以 ΔP1′= 0.5×0.43×41.92×19×268.38452⨯ = 979796 PaΔP2′ = 225.3(2u D h N B ρ-= 268.38452.13.025.3(192⨯⨯- = 326135 Pas s oN F p p p)''(21∆+∆=∆∑= (979796+326135)×1.15×1 =1501820.65Pa3、 核算总传热系数 (1)管程对流传热系数 αi Rei = 573857.87797.157009748.0/108884.198.01074.82Pr 66=⨯⨯⨯⨯=-故 αi = 33.08.0Pr Re )(023.0⨯⨯⨯diλ= 33.08.0797.1570)573857.87()015.009748.0(023.0⨯⨯⨯= 68598.59(2)壳程对流传热系数αoAo= =-1(tdo hD 025.0019.01(2.13.0-⨯ = 0.0864m 2uo = 0864.036001604⨯ = 5.16 m/sReo = 310311.184516.5019.0-⨯⨯⨯ =63191.30 7.231134.010311.11005.2Pr 33=⨯⨯⨯==-λμp c故 αo = 0.36 *(λ/do)*Re^0.55 * Pr^(1/3) *0.95 = 95.07.2330.63191019.01134.036.03/155.0⨯⨯⨯⨯=2561.24 (3)确定污垢热阻 Rso = 0.00018 Rsi =0.0009(4)计算总传热系数 经计算idd d d Rsi d bdoRso Ko o o m m O αλα++++=11 =1559.685981915190009.01745190019.000018.024.25611⨯++⨯⨯++ = 00001846.000114.0000004719.000018.00003904.0++++ Ko= 576.84 K 计/K 选 = 576.84/360= 1.60 满足要求,但导热油壳程压降太大。

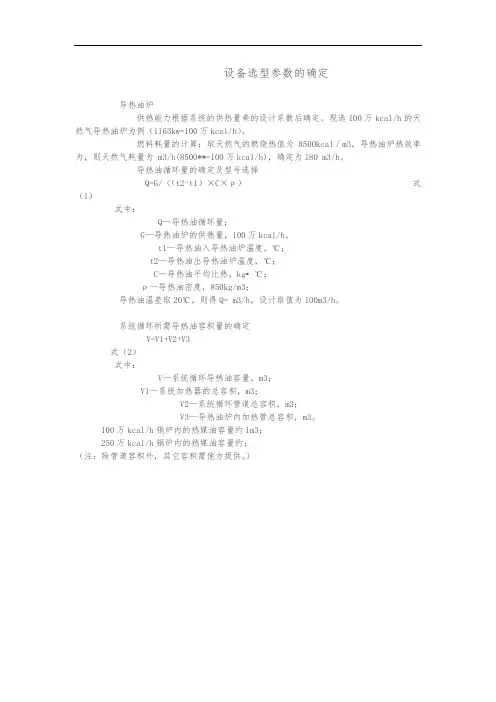

设备选型参数的确定

导热油炉

供热能力根据系统的供热量乘的设计系数后确定。

现选100万kcal/h的天然气导热油炉为例(1163kw=100万kcal/h)。

燃料耗量的计算:取天然气的燃烧热值为8500kcal/m3,导热油炉热效率为,则天然气耗量为 m3/h(8500**=100万kcal/h),确定为180 m3/h。

导热油循环量的确定及型号选择

Q=G/((t2-t1)×C×ρ)式(1)

式中:

Q—导热油循环量;

G—导热油炉的供热量,100万kcal/h。

t1—导热油入导热油炉温度,℃;

t2—导热油出导热油炉温度,℃;

C—导热油平均比热,kg•℃;

ρ—导热油密度,850kg/m3;

导热油温差取20℃,则得Q= m3/h,设计取值为100m3/h。

系统循环所需导热油容积量的确定

V=V1+V2+V3

式(2)

式中:

V—系统循环导热油容量,m3;

V1—系统加热器的总容积,m3;

V2—系统循环管道总容积,m3;

V3—导热油炉内加热管总容积,m3。

100万kcal/h锅炉内的热媒油容量约1m3;

250万kcal/h锅炉内的热媒油容量约;

(注:除管道容积外,其它容积需他方提供。

)。

电加热导热油炉规格

电加热导热油炉的规格通常包括以下几个方面:

1. 加热功率,导热油炉的加热功率是指设备能够提供的热量,通常以千瓦(kW)为单位。

不同规格的导热油炉加热功率不同,可以根据需要选择适合的规格。

2. 容量,导热油炉的容量指的是设备内导热油的储存容量,一般以升或立方米为单位。

容量的大小会影响设备的供热持续时间和热量输出。

3. 工作温度,导热油炉的工作温度范围是指设备能够达到和稳定维持的温度范围,通常取决于导热油的性质和加热系统的设计。

4. 控制方式,导热油炉的控制方式包括手动控制和自动控制两种,自动控制方式通常包括温度控制器、压力控制器等。

5. 设备尺寸,导热油炉的尺寸包括长度、宽度、高度等,这些尺寸会影响设备的安装和布置。

6. 其他特殊要求,根据具体的使用场景和需求,还可能有一些特殊的规格要求,比如防爆等级、耐高温材质等。

总的来说,选择导热油炉的规格需要综合考虑加热需求、使用环境和预算等因素,以确保设备能够满足实际的加热需求并具有良好的安全性能。

KW导热油炉系统技术参数

1.炉体功率:炉体功率是指导热油炉的加热功率,通常以千瓦(KW)

为单位。

炉体功率的大小决定了系统的加热速度和加热效果,一般来说,

功率越大,加热速度越快。

2.导热油流量:导热油流量是指导热油炉系统中导热油的流动速度,

通常以升/小时为单位。

导热油流量的大小与系统的加热效果有关,流量

越大,加热效果越好,但同时也需要更大的循环泵功率。

3.循环泵功率:循环泵功率是指导热油炉系统中循环泵的功率,通常

以千瓦(KW)为单位。

循环泵的功率大小与导热油的流量和系统的管道阻

力有关,功率越大,泵的扬程越高,可以克服更大的阻力,保证导热油的

流动。

4.最高使用温度:最高使用温度是指导热油炉系统可以达到的最高温度。

不同的导热油具有不同的最高使用温度,一般来说,高温导热油具有

较高的最高使用温度。

5.热负荷:热负荷是指导热油炉系统需要提供的热能量,通常以千瓦(KW)为单位。

热负荷的大小与被加热物料的质量和需要升温的温度差有关,一般来说,热负荷越大,需要更大功率的导热油炉。

6.热效率:热效率是指导热油炉系统将电能或燃料的化学能转化为热

能的效率,通常以百分比(%)表示。

热效率的大小与导热油炉的设计和

运行状态有关,一般来说,热效率越高,系统的能源利用率越高。

7.控制方式:控制方式是指导热油炉系统的工作方式,包括手动控制、自动控制和远程控制等。

不同的控制方式适用于不同的工况和操作要求,

可以根据实际情况选择合适的控制方式。

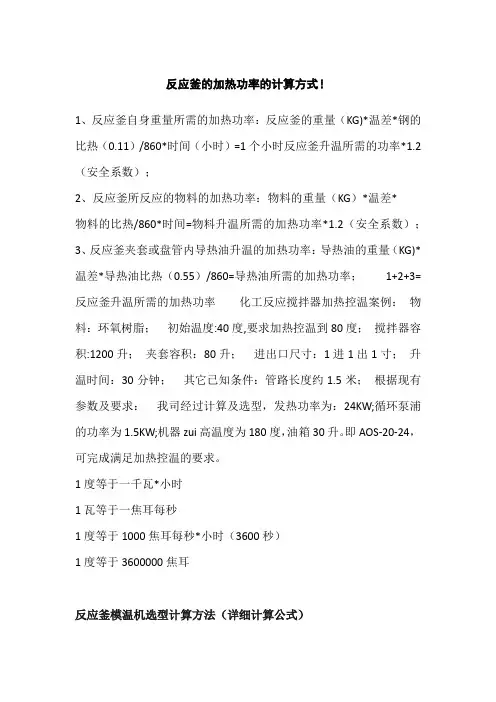

反应釜的加热功率的计算方式!1、反应釜自身重量所需的加热功率:反应釜的重量(KG)*温差*钢的比热(0.11)/860*时间(小时)=1个小时反应釜升温所需的功率*1.2(安全系数);2、反应釜所反应的物料的加热功率:物料的重量(KG)*温差*物料的比热/860*时间=物料升温所需的加热功率*1.2(安全系数);3、反应釜夹套或盘管内导热油升温的加热功率:导热油的重量(KG)*温差*导热油比热(0.55)/860=导热油所需的加热功率;1+2+3=反应釜升温所需的加热功率化工反应搅拌器加热控温案例:物料:环氧树脂;初始温度:40度,要求加热控温到80度;搅拌器容积:1200升;夹套容积:80升;进出口尺寸:1进1出1寸;升温时间:30分钟;其它已知条件:管路长度约1.5米;根据现有参数及要求:我司经过计算及选型,发热功率为:24KW;循环泵浦的功率为1.5KW;机器zui高温度为180度,油箱30升。

即AOS-20-24,可完成满足加热控温的要求。

1度等于一千瓦*小时1瓦等于一焦耳每秒1度等于1000焦耳每秒*小时(3600秒)1度等于3600000焦耳反应釜模温机选型计算方法(详细计算公式)客户案例:假设需要给一个3吨的反应釜加热冷却控温。

反应釜的进出油口径为DN50(一进一出)物料为N-乙基吡咯烷酮2000kg左右,需要在1.5h 把温度加热到150℃,冷却的时候需要在1h左右把温度冷却到常温(50度左右),如何选配模温机?反应釜模温机计算选型步骤如下:一、物料需要的加热功率:1、物料的比热为0.52Kcal/kg.℃,物料2000kg假设室温为20℃,加热到150℃,温度差为130℃,时间为1.5小时.加热功率:P=W×△t×C÷(860×T)加热功率: P1=2000×130×0.52÷(860×1.5)=104.8KW;2、夹套内导热油加温需要的加热功率;导热油比热为0.5Kcal/kg,密度为0.85 kg/ dm3;860千卡=1KW假设室温为20℃,因为要加热物料和反应釜,所以需要更高的油温,则温度差设为150℃,时间为1.5小时夹套容积约为350L加热功率:P=W×△t×C÷(860×T)加热功率:P2=350×0.85×150×0.5÷(860×1.5)=17.29KW3、反应釜体升温所需要加热功率钢铁比热为0.11Kcal/kg.,860千卡=1KW,3000kg的反应釜需要加热的部分算整个反应釜的70%假设室温为20℃,则温度差设为130℃,时间为1.5小时加热功率:P=W×△t×C÷(860×T)加热功率:P3=3000×70%×130×0.11÷(860×1.5)=23.28KW;总加热功率:P3=104.8+17.29+23.28=145.37KW以上计算以热效率为100%,未计加热过程中热量的损失及反应釜自身金属升温所需的热量得出的结果.实际选择时乘以安全系数1.2。

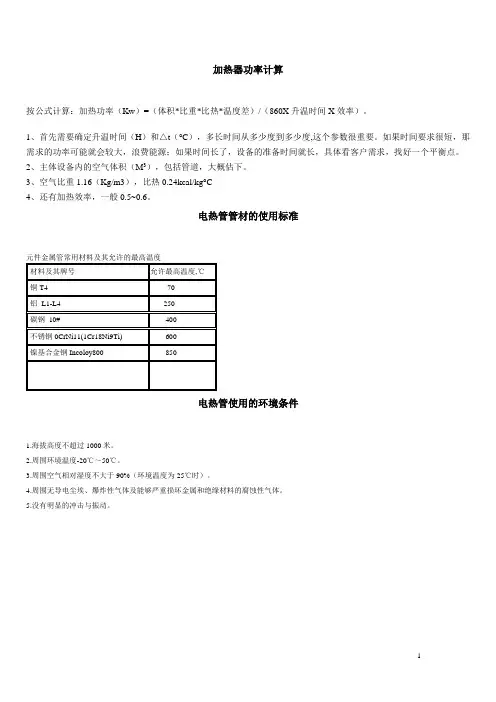

加热器功率计算按公式计算:加热功率(Kw)=(体积*比重*比热*温度差)/(860X升温时间X效率)。

1、首先需要确定升温时间(H)和△t(°C),多长时间从多少度到多少度,这个参数很重要。

如果时间要求很短,那需求的功率可能就会较大,浪费能源;如果时间长了,设备的准备时间就长,具体看客户需求,找好一个平衡点。

2、主体设备内的空气体积(M3),包括管道,大概估下。

3、空气比重1.16(Kg/m3),比热0.24kcal/kg°C4、还有加热效率,一般0.5~0.6。

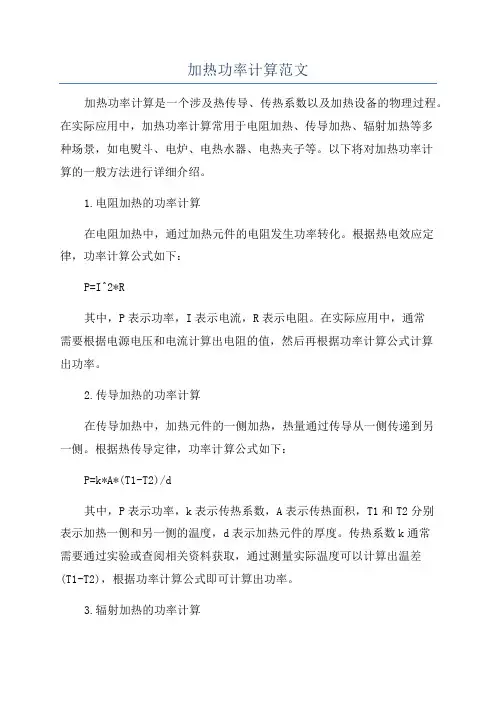

电热管管材的使用标准电热管使用的环境条件1.海拔高度不超过1000米。

2.周围环境温度-20℃~50℃。

3.周围空气相对湿度不大于90%(环境温度为25℃时)。

4.周围无导电尘埃、爆炸性气体及能够严重损坏金属和绝缘材料的腐蚀性气体。

5.没有明显的冲击与振动。

电热管性能要求1 升温时间在试验电压下,元件从环境温度升至试验温度时间应不大于15min2 额定功率偏差在充分发热的条件下,元件的额定功率的偏差应不超过下列规定的范围;对额定功率小于等于100W的元件为:±10%。

对额定功率大于100W的元件为+5%~-10%或10W,取两者中的较大值。

3 泄露电流冷态泄露电流以及水压和密封试验后泄露电流应不超过0.5mA工作温度下的热态泄露电流应不超过公式中的计算值,但最大不超过5mAI=1/6(tT×0.00001)I—热态泄露电流mAt—发热长度mmT-工作温度℃多个元件串联到电源中时,应以这一组元件为整体进行泄露电流试验。

4 绝缘电阻出厂检验时冷态绝缘电阻应不小于50MΩ密封试验后,长期存放或者使用后的绝缘电阻应不消与MΩ工作温度下的热态绝缘电阻应不低于公式中的计算值,但最小应不小于1MΩR=「(10-0.015T)/t」×0.001R—热态绝缘电阻MΩt—发热长度mmT—工作温度℃5 绝缘耐压强度元件应在规定的试验条件和试验电压下保持1min,而无闪络和击穿现象6 经受通断电的能力元件应能在规定的试验条件下经历2000次通断电试验,而不发生损坏7 过载能力元件在规定的试验条件和输入功率下应承受30次循环过载试验,而不发生损坏8 耐热性元件在规定的试验条件和试验电压下应承受1000次循环耐热性试验,而不发生损坏电热元件(电热丝,加热板等)额定功率计算公式日期:2009-12-1 11:32:24 编辑:信息中心点击次数:933电热元件(电热丝,加热板等)额定功率计算公式1,当工作电压(220V)的3倍时,则电热元件必须采用星形连接。

加热功率计算范文加热功率计算是一个涉及热传导、传热系数以及加热设备的物理过程。

在实际应用中,加热功率计算常用于电阻加热、传导加热、辐射加热等多种场景,如电熨斗、电炉、电热水器、电热夹子等。

以下将对加热功率计算的一般方法进行详细介绍。

1.电阻加热的功率计算在电阻加热中,通过加热元件的电阻发生功率转化。

根据热电效应定律,功率计算公式如下:P=I^2*R其中,P表示功率,I表示电流,R表示电阻。

在实际应用中,通常需要根据电源电压和电流计算出电阻的值,然后再根据功率计算公式计算出功率。

2.传导加热的功率计算在传导加热中,加热元件的一侧加热,热量通过传导从一侧传递到另一侧。

根据热传导定律,功率计算公式如下:P=k*A*(T1-T2)/d其中,P表示功率,k表示传热系数,A表示传热面积,T1和T2分别表示加热一侧和另一侧的温度,d表示加热元件的厚度。

传热系数k通常需要通过实验或查阅相关资料获取,通过测量实际温度可以计算出温差(T1-T2),根据功率计算公式即可计算出功率。

3.辐射加热的功率计算在辐射加热中,加热元件通过辐射能量传送热量。

根据辐射传热定律,功率计算公式如下:P=ε*σ*A*(T1^4-T2^4)其中,P表示功率,ε表示辐射率,σ表示斯特腾-玻尔兹曼常数(约为5.67*10^-8W/(m^2·K^4)),A表示辐射面积,T1和T2分别表示加热一侧和另一侧的温度。

辐射率ε通常需要通过实验或查阅相关资料获取,通过测量实际温度可以计算出温差(T1^4-T2^4),根据功率计算公式即可计算出功率。

总结:加热功率计算涉及电阻加热、传导加热和辐射加热等多种物理过程,需要根据实际情况选择合适的计算公式。

在实际应用中,必要的实验和资料查询是计算功率的关键步骤。

加热功率的准确计算对于加热设备的设计和运行十分重要,合理的功率设置能够提高加热效率,节约能源。

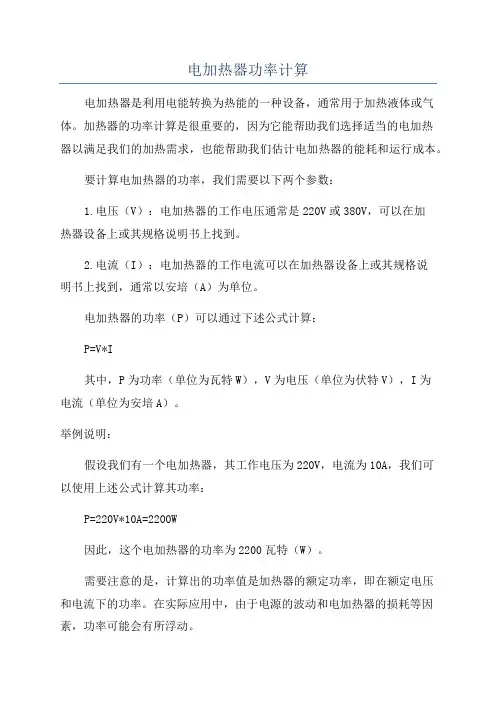

电加热器功率计算电加热器是利用电能转换为热能的一种设备,通常用于加热液体或气体。

加热器的功率计算是很重要的,因为它能帮助我们选择适当的电加热器以满足我们的加热需求,也能帮助我们估计电加热器的能耗和运行成本。

要计算电加热器的功率,我们需要以下两个参数:1.电压(V):电加热器的工作电压通常是220V或380V,可以在加热器设备上或其规格说明书上找到。

2.电流(I):电加热器的工作电流可以在加热器设备上或其规格说明书上找到,通常以安培(A)为单位。

电加热器的功率(P)可以通过下述公式计算:P=V*I其中,P为功率(单位为瓦特W),V为电压(单位为伏特V),I为电流(单位为安培A)。

举例说明:假设我们有一个电加热器,其工作电压为220V,电流为10A,我们可以使用上述公式计算其功率:P=220V*10A=2200W因此,这个电加热器的功率为2200瓦特(W)。

需要注意的是,计算出的功率值是加热器的额定功率,即在额定电压和电流下的功率。

在实际应用中,由于电源的波动和电加热器的损耗等因素,功率可能会有所浮动。

另外,有些电加热器可能会有多个加热元件,每个加热元件都有自己的电压和电流。

在这种情况下,我们可以将每个加热元件的功率计算出来,并将它们相加得到整个电加热器的总功率。

例如,如果一个电加热器有两个加热元件,分别是220V、10A和220V、15A,那么整个电加热器的功率将是:P=(220V*10A)+(220V*15A)=2200W+3300W=5500W以上就是电加热器功率计算的一般步骤和方法。

通过计算电加热器的功率,我们可以选择适当的电加热器,准确估计能耗和运行成本,以便满足加热需求。

2.3导热油循环量的确定及型号选择根据公式Q=G^〔(t2-t i) x e x p ⑴ 式中ti——导热油入导热油炉温度,c;t2——导热油出导热油炉温度,c;C――导热油平均比热,2.684kJ/kg • C;P――导热油密度,0.85g/cm 3;----- 导热油循环量;G ——导热油炉的供热量,5X106kJ/h。

将以上数据代入式(1),得Q为98m 3/h ,取导热油循环量Q为100m 3/h。

根据上述计算,选用型号为WD320型的导热油即满足工艺要求。

2.4导热油炉加热面积的确定取导热油炉热效率为0.75,取导热油炉辐射段占总有效热量的85 %,对流段占总有效热量的15 %。

从理论上计算确定导热油炉辐射管及对流管所需的表面积是非常复杂的,在进行计算时,采用已知的热强度数据按下式确定所需的加热面积:对于辐射段:⑵F R=Q R/籤式中Q R――辐射段吸收的热量,Q R=0.85G;S R——辐射管的热强度,取94050kJ/m 2 h;F R------ 辐射段加热面积,m2。

将以上数据代入(2)式,得F R为39.97m 2。

对于对流段:(3)式中Qc――对流段吸收的热量,Qc=0.15G ;S c――对流管的热强度,取41800kJ/m 2 h;Fc ――对流段加热面积,m2。

将以上数据代入(3)式,得Fc为17.94m 2。

即F=F R+F CF 总=卩/0.75 (5)得F 为57.91m 2, F 总为77.21m 2,取F 总为80m2。

2.5总循环系统所需导热油量的确定各塔加热器的容积V1为1.023m 3,循环管道容积V2为5m3,导热油炉内加热管V3为2m3,导热油密度p为0.85g/cm 3,总容积V为8.023m 3,总量P为6.82t。

导热油加热系统设计及操作时应注意的问题赵刚山甘李军(鞍山焦化耐火材料设计研究总院,鞍山114002)目前,焦化行业中的不少装置已逐渐采用导热油加热技术,如炼焦配煤的加热脱湿、苯加氢、精酚装置的蒸馏供热、精蒽装置的蒸馏供热及保温和脱硫装置的熔硫釜加热等。

热传递加热电量和功率在理想情况下的计算一、理想情况:理想情况是指电能全部转化为导热油的内能,导热油与原油的热传递加热过程中,导热油的内能只向原油传递,而且没有热量的损失。

二、计算的内容以及已知量:用一个一平方米的热板加热,这个油罐有5立方原油,初始温度分为35℃、 80℃两种情况,把导热油加热到85℃,100℃,140℃情况下,计算这个一平方米热板在24小时内能使温度上升量、耗电量以及功率。

原油比热C=1.8-2.4kj/kg*℃,取2kj/kg*℃;原油质量:m=5000L*0.81kg/L=4050kg.热传递系数:U=175w/m2℃(导热油与重油之间导热系数50-300 w/m2℃的均值),热传递系数是指两种物质温度不同的情况下,经过接触面积为1㎡,温差为1℃的热传递的功率;热板面积为S=1m2设定可加热到T.T0为热板加热温度,并保持不变。

三、利用温度数学平均值计算在加热过程中,热传递的功率是与温差成正比的,随着原油温度升高、温差降低,热传递的功率也就下降,进而原油温度上升的速度也下降,对于时间并不是线性关系,但是为了计算简单,先将其当做线性关系,求其数学平均值来进行计算。

1.原油初温是35℃时:1.1原油可加热到的温度可知原油吸热的热量:Q1=Cm(T-35);传递的热量:Q2=U(T0-(T+35)/2)*24h*S能量守恒定律:Q1=Q2得:T=(151.2T0+189)/156.6分别将加热板温度T0=85、100、140℃代入公式,当热板加热温度加到85、100、140℃时,5立方原油24小时分别可加热到83.44、97.76、136.38℃。

1.2加热到该温度的耗电量:原油吸热总量为:Q(T0)=Cm(T-35)=4050*2000*(T-35)分别将T=83.44、97.76、136.38代入可得电量完全转换成原油热能时,耗电量为:Q(85)=108.99kw*hQ(100)=141.21kw*hQ(140)=228.105kw*h1.3加热时功率平均值:)*SP(T0)=U(T0-35+T2=175*(T0--35+T)2分别将T0=85、100、140℃代入可得:P(85)≈4.54kwP(100)≈5.88kwP(140)≈9.50kw2、原油初温是80℃时:2.1原油可加热到的温度可知原油吸热的热量:Q1=Cm(T-80);传递的热量:Q2=U(T0-(T+80)/2)*24h*S能量守恒定律:Q1=Q2得:T=(151.2T0+432)/156.6分别将T0=85、100、140℃代入公式,当热板加热温度加到85度、100、140℃时,5立方原油24小时分别可加热到84.83、99.31、137.93℃。

加热器功率计算按公式计算:加热功率(Kw)=(体积*比重*比热*温度差)/(860X升温时间X效率)。

1、首先需要确定升温时间(H)和△t(°C),多长时间从多少度到多少度,这个参数很重要。

如果时间要求很短,那需求的功率可能就会较大,浪费能源;如果时间长了,设备的准备时间就长,具体看客户需求,找好一个平衡点。

2、主体设备内的空气体积(M3),包括管道,大概估下。

3、空气比重1.16(Kg/m3),比热0.24kcal/kg°C4、还有加热效率,一般0.5~0.6。

电热管管材的使用标准电热管使用的环境条件1.海拔高度不超过1000米。

2.周围环境温度-20℃~50℃。

3.周围空气相对湿度不大于90%(环境温度为25℃时)。

4.周围无导电尘埃、爆炸性气体及能够严重损坏金属和绝缘材料的腐蚀性气体。

5.没有明显的冲击与振动。

电热管性能要求1 升温时间在试验电压下,元件从环境温度升至试验温度时间应不大于15min2 额定功率偏差在充分发热的条件下,元件的额定功率的偏差应不超过下列规定的范围;对额定功率小于等于100W的元件为:±10%。

对额定功率大于100W的元件为+5%~-10%或10W,取两者中的较大值。

3 泄露电流冷态泄露电流以及水压和密封试验后泄露电流应不超过0.5mA工作温度下的热态泄露电流应不超过公式中的计算值,但最大不超过5mAI=1/6(tT×0.00001)I—热态泄露电流mAt—发热长度mmT-工作温度℃多个元件串联到电源中时,应以这一组元件为整体进行泄露电流试验。

4 绝缘电阻出厂检验时冷态绝缘电阻应不小于50MΩ密封试验后,长期存放或者使用后的绝缘电阻应不消与MΩ工作温度下的热态绝缘电阻应不低于公式中的计算值,但最小应不小于1MΩR=「(10-0.015T)/t」×0.001R—热态绝缘电阻MΩt—发热长度mmT—工作温度℃5 绝缘耐压强度元件应在规定的试验条件和试验电压下保持1min,而无闪络和击穿现象6 经受通断电的能力元件应能在规定的试验条件下经历2000次通断电试验,而不发生损坏7 过载能力元件在规定的试验条件和输入功率下应承受30次循环过载试验,而不发生损坏8 耐热性元件在规定的试验条件和试验电压下应承受1000次循环耐热性试验,而不发生损坏电热元件(电热丝,加热板等)额定功率计算公式日期:2009-12-1 11:32:24 编辑:信息中心点击次数:933电热元件(电热丝,加热板等)额定功率计算公式1,当工作电压(220V)的3倍时,则电热元件必须采用星形连接。

导热油锅炉、导热油炉功率换算方法导热油炉、导热油锅炉的功率也就是锅炉每小时产生的热量。

热水锅炉功率用MW(1MW=1000kW)或万大卡/小时(万kcal/h)表示。

蒸汽锅炉的功率又称蒸发量,就是每小时把水变成蒸汽的量:吨/小时(T/h)或公斤/小时(kg/h)。

当然也可以用MW或kW表示。

在我国,蒸发量与功率的对应关系是:1T/h=1000kg/h=0.7MW=720kW=60万kcal/h=600Mcal/h。

功率的单位还有马力(Hp)和锅炉马力(BHp)。

1Hp = 0.745kw, 1BHp = 9.81kw欧美蒸汽锅炉蒸发量标示中常注有:“at 212 ”字样,是说它的蒸发量是指212华氏度的水蒸发为212华氏度的蒸汽量,也就是100℃的水蒸发为100℃的蒸汽量。

这样1kg蒸发量相当于540kcal热量,我们把它称作“当量蒸发量”,即: 1T/h = 54万kcal/h。

由此还可推算出,锅炉马力与“当量蒸发量”的关系为: 1BHp = 15.62kg/h。

1、锅炉蒸发量与锅炉热效率1吨/时(t/h)≈60×104千卡(大卡)/时(kcal/h)≈0.7兆瓦(MW)≈720K千瓦(KW)2、锅炉蒸发量与锅炉马力1吨/时(t/h)≈71.1锅炉马力(BHP)3、锅炉压力工程单位与国际计量单位1兆帕(Mpa)≈10公斤力/厘米2 (kgf/cm2)4、兆帕与帕1兆帕(Mpa)=106帕(pa)1帕(pa)=0.01mbar(毫巴)≈10-5公斤力/厘米2(工程大气压)(kgf/cm2)1帕(pa)≈0.1毫米水柱(mmH2O)5、力与重力1公斤力(kgf)=9.81牛顿(N)6、热量1千卡(大卡)(kcal)=4.187千焦(KJ)7、体(容)积1立方米(m3)=1000升(L)1升(L)=1000毫升(ML)一台10吨蒸汽锅炉,要求蒸汽供给压力1Mpa,锅炉热效率75%,所用煤低发热量5500大卡,一吨煤能产多少汽1MPa蒸汽热焓:2777.67kJ/kg耗用煤:2777.67/5500/4.18/75%=0.16kg一吨煤产蒸汽:1/0.16*1000=6211kg=6.2吨1千卡=1大卡1卡=4.187焦耳,1千卡=4.187千焦耳(kJ)。

电磁热水、蒸汽、导热油锅炉选型计算公式深圳市普能电气锅炉选型计算公式电磁热水机组供暖是产热,放热的无限循环的过程;热负荷(W/㎡)意思是单位面积的散热量,将房屋内的散热量通过电磁热水机组产热补充,即为供暖的目的。

计算公式:直热型供暖:Qx=Qj×F÷1000Qx:热消耗量(KW)Qj:热负荷(W/㎡)F:面积(㎡)蓄热型供暖:Qx=(Qj1×F×H1+Qj2×F×H2)÷H3÷1000KWQx:热消耗量(KW)Qj1:非谷段热负荷(W/㎡)选择正常热负荷Qj2:谷段热负荷(W/㎡)由于人们睡觉时间盖被子,可以适当减低热负荷F:供暖面积(㎡)H1:非谷段时间(白天有太阳,照射,时间可取6-8小时)H2:晚上供暖时间(没有太阳,热负荷减小,时间加长选8-10小时)H3:谷段时间根据当地低谷电时间选择电锅炉功率:Q=Qx÷η×AQ:电锅炉功率(KW)Qx:热消耗量(KW)η:锅炉热效率(%)通常按照98%计算A:安全系数通常可取1.05-1.2运行费用:S=Q×h×D×B×J÷FQ:电锅炉功率(KW)J:当地电价(元/KWH)S:运行费用(一冬天以平方取暖费用)h:单天运行时间(小时)D:供暖天数(天)B:运行系数(通常取0.6)F:供暖面积(㎡)直供计算:1000㎡房屋保温效果良好,热负荷60W/㎡,当地电价0.5元/KWh,供暖时间120天。

耗热量:Qx=60W/㎡×1000㎡÷1000KW=60KW电锅炉功率选择:Q=60KW÷0.98×1.05=64.2KW;即选择70KW运行费用:S=70KW×8h×120d×0.6×0.5÷1000㎡=20.16元/平方·冬季蓄能计算:1000㎡房屋保温效果良好,热负荷60W/㎡,当地谷电价0.3元/KWh,谷电时间为8小时,供暖时间120天。

有关加热功率计算的参考算据加热功率是指单位时间内传递给物体的热量。

在工程中,计算加热功率是非常重要的一项任务,对于电力、电子、机械等领域尤为重要。

本文将介绍加热功率的计算方法以及一些示例,供读者参考。

1.加热功率计算公式加热功率的计算可以使用不同的公式,取决于所涉及的物体的性质和加热方式。

下面是一些常见的计算公式:1.1电热加热功率计算在电热加热中,加热功率可以通过以下公式计算:P=(V^2)/R其中,P是功率(单位为瓦特),V是电压(单位为伏特),R是电阻(单位为欧姆)。

1.2液体加热功率计算对于液体加热,可以使用以下公式计算加热功率:P=(m*c*ΔT)/t其中,P是功率(单位为瓦特),m是液体的质量(单位为千克),c 是液体的比热容(单位为焦/千克·摄氏度),ΔT是温度变化(摄氏度),t是时间(单位为秒)。

1.3固体加热功率计算对于固体材料的加热,可以使用以下公式计算功率:P=(m*c*ΔT)/t其中,P是功率(单位为瓦特),m是物体的质量(单位为千克),c 是物体的比热容(单位为焦/千克·摄氏度),ΔT是温度变化(摄氏度),t是时间(单位为秒)。

2.加热功率计算示例下面是一些加热功率计算的示例:2.1电热加热示例假设我们有一个电阻为20欧姆的电热器,工作电压为220伏特。

根据电热功率计算公式,我们可以计算出功率:P=(220^2)/20=2420瓦特2.2液体加热示例假设我们要将一个质量为2千克的水加热到100摄氏度,加热时间为5分钟(即300秒)。

水的比热容为4200焦/千克·摄氏度。

根据液体加热功率计算公式,我们可以计算出功率:P=(2*4200*100)/300=2800瓦特2.3固体加热示例假设我们要将一块质量为5千克的金属加热到800摄氏度,加热时间为10分钟(即600秒)。

金属的比热容为400焦/千克·摄氏度。

根据固体加热功率计算公式,我们可以计算出功率:P=(5*400*800)/600=3333.33瓦特。