(7)柜类家具工艺结构标准

- 格式:doc

- 大小:586.43 KB

- 文档页数:19

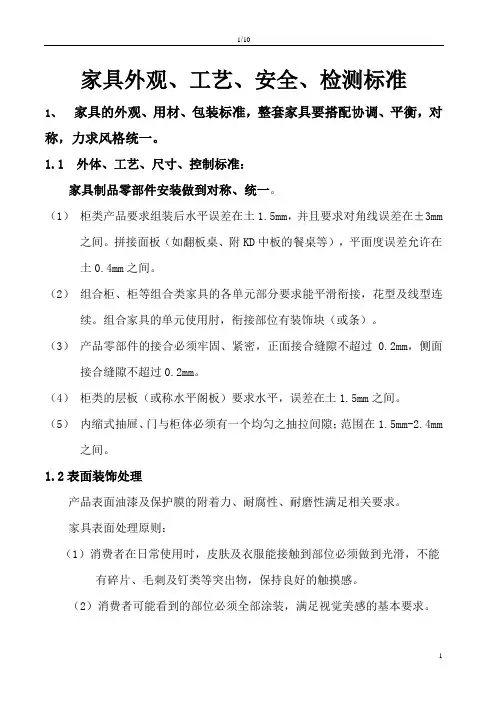

家具外观、工艺、安全、检测标准1、家具的外观、用材、包装标准,整套家具要搭配协调、平衡,对称,力求风格统一。

1.1 外体、工艺、尺寸、控制标准:家具制品零部件安装做到对称、统一。

(1)柜类产品要求组装后水平误差在土1.5mm,并且要求对角线误差在±3mm 之间。

拼接面板(如翻板桌、附KD中板的餐桌等),平面度误差允许在土0.4mm之间。

(2)组合柜、柜等组合类家具的各单元部分要求能平滑衔接,花型及线型连续。

组合家具的单元使用肘,衔接部位有装饰块(或条)。

(3)产品零部件的接合必须牢固、紧密,正面接合缝隙不超过0.2mm,侧面接合缝隙不超过0.2mm。

(4)柜类的层板(或称水平阁板)要求水平,误差在土1.5mm之间。

(5)内缩式抽屉、门与柜体必须有一个均匀之抽拉间隙;范围在1.5mm-2.4mm 之间。

1.2表面装饰处理产品表面油漆及保护膜的附着力、耐腐性、耐磨性满足相关要求。

家具表面处理原则:(1)消费者在日常使用时,皮肤及衣服能接触到部位必须做到光滑,不能有碎片、毛刺及钉类等突出物,保持良好的触摸感。

(2)消费者可能看到的部位必须全部涂装,满足视觉美感的基本要求。

(3)涂装效果与整体外观风格统一,表现出舒适感、温馨惑、高贵感、豪华感或怀旧感,其质感、色调、透明度、光泽度及木纹的表现与原始色板相吻合,正面能清晰呈现珍贵木皮的纹理(也称“透底”)。

很多客户忌讳颜色偏红或偏绿。

(4)车枳、雕花零部件的花型立体感明显,铲底平滑,过渡顺畅,无明显刀痕及多余木丝。

(5)各种表面材料涂装处理后,其质感、色面调、透明度、光泽度、仿古破坏及木纹等的表现效果要统一、协调。

不能有明显的人工造作的痕迹。

仿古涂装力求自然、明暗层次分明、颜色过渡平和,不可出现多色调的“花脸”。

1.3用材标准木制材料类:(1)死节、油心、树皮在任何部位都不允许有。

死节判定标准:两面可见的黑色节疤,以及可用手抠掉的节疤都称为死节。

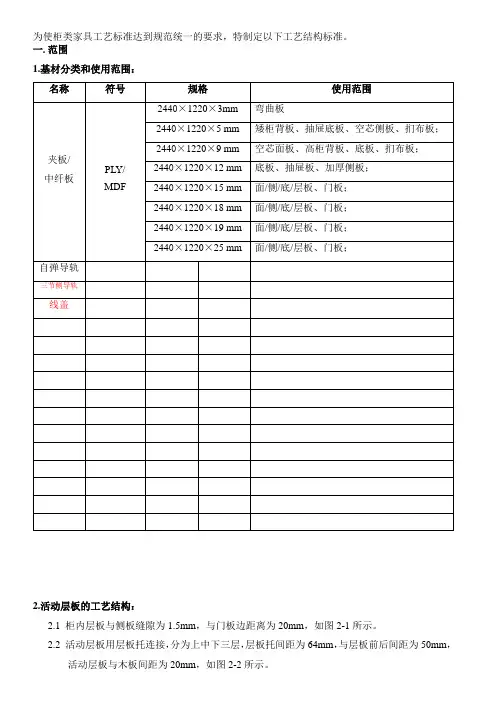

为使柜类家具工艺标准达到规范统一的要求,特制定以下工艺结构标准。

一.范围1.基材分类和使用范围:2.活动层板的工艺结构:2.1 柜内层板与侧板缝隙为1.5mm,与门板边距离为20mm,如图2-1所示。

2.2 活动层板用层板托连接,分为上中下三层,层板托间距为64mm,与层板前后间距为50mm,活动层板与木板间距为20mm,如图2-2所示。

图2-1图2-23.抽屉的工艺结构:3.1 柜门板、抽面、周边缝隙均为2mm(如图3-1所示),如抽屉退柜内太多,抽屉与底板间距应在6mm以上。

图3-1 图3-23.2 抽屉侧墙板与侧板间距为8mm(自弹导轨),侧导轨间距为13mm(如图3-2所示),装自弹导轨的抽底板与柜底板间距不得低于27mm,如抽屉带有热水壶,抽底板与上抽面间距不得低于250mm,如图3-3所示。

3.3 如柜内带有抽屉的,门板内与抽面应留75mm,内侧板厚为13mm,贴厚做50mm(预留门铰位),如图3-4所示。

图3-3 图3-43.4 抽屉结构做法,如图3-5所示,抽屉前后板与侧板需做燕尾榫接合,抽屉前后板与侧板上落差为3mm,抽底侧入槽,底板与前后板用快牙或全钉底,如果抽屉面是异形,就不用抽前板,抽面与抽侧做燕尾榫或木榫连接。

图3-53.5 抽屉高度一般比抽屉上面少20mm,下面少10mm,如抽屉过小,抽屉高度可适当加大,如抽面过大则上下距离可以适当调整。

3.6 暗挖手几种常见做法,如图3-6所示图3-64. 背板的工艺结构:4.1 如柜内需做油漆见光,背板必须做活动,如图4-1所示。

图4-14.2 如柜内不做油漆,全部是抽屉的,背板可做固定,如图4-2所示。

图4-24.3 背板一般比侧板退入10mm,可预防墙壁潮湿或不平侧板与墙壁之间有缝隙,如迷你吧柜,床头柜有插座的,背板需退不少于50mm。

图4-35. 板材与实木相接工艺结构:5.1 板材与实木相接,如实木超出25×25mm,一定要开槽用夹板进槽方式连接(图示5-1)。

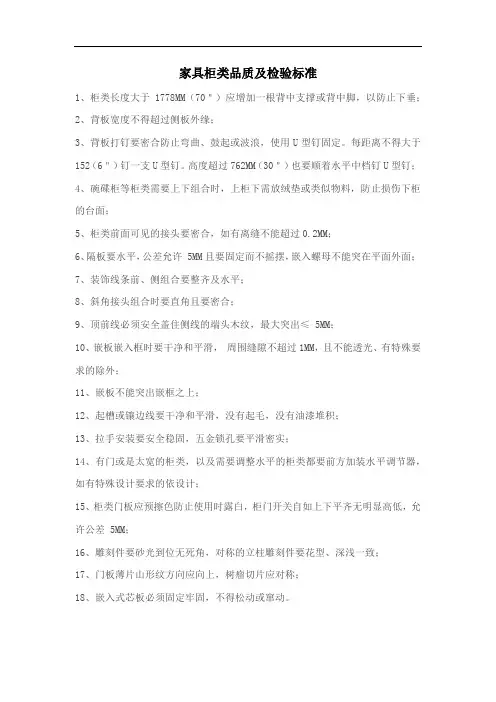

家具柜类品质及检验标准

1、柜类长度大于1778MM(70")应增加一根背中支撑或背中脚,以防止下垂;

2、背板宽度不得超过侧板外缘;

3、背板打钉要密合防止弯曲、鼓起或波浪,使用U型钉固定。

每距离不得大于152(6")钉一支U型钉。

高度超过762MM(30")也要顺着水平中档钉U型钉;

4、碗碟柜等柜类需要上下组合时,上柜下需放绒垫或类似物料,防止损伤下柜的台面;

5、柜类前面可见的接头要密合,如有离缝不能超过0.2MM;

6、隔板要水平,公差允许 5MM且要固定而不摇摆,嵌入螺母不能突在平面外面;

7、装饰线条前、侧组合要整齐及水平;

8、斜角接头组合时要直角且要密合;

9、顶前线必须安全盖住侧线的端头木纹,最大突出≤ 5MM;

10、嵌板嵌入框时要干净和平滑,周围缝隙不超过1MM,且不能透光、有特殊要求的除外;

11、嵌板不能突出嵌框之上;

12、起槽或镶边线要干净和平滑,没有起毛,没有油漆堆积;

13、拉手安装要安全稳固,五金锁孔要平滑密实;

14、有门或是太宽的柜类,以及需要调整水平的柜类都要前方加装水平调节器,如有特殊设计要求的依设计;

15、柜类门板应预擦色防止使用时露白,柜门开关自如上下平齐无明显高低,允许公差 5MM;

16、雕刻件要砂光到位无死角,对称的立柱雕刻件要花型、深浅一致;

17、门板薄片山形纹方向应向上,树瘤切片应对称;

18、嵌入式芯板必须固定牢固,不得松动或窜动。

板式家具通用工艺标准一、引言。

板式家具作为现代家居生活中不可或缺的一部分,其设计和制作工艺标准对于产品的质量和性能至关重要。

本文旨在探讨板式家具的通用工艺标准,为家具制造商和设计师提供参考,以确保产品的质量和可靠性。

二、材料选择。

1.板材,板式家具的主要原料为各种板材,包括刨花板、中密度纤维板(MDF)、颗粒板等。

在选择板材时,应考虑其密度、强度、表面平整度以及环保性能,确保符合国家标准和行业规范。

2.胶水,板式家具制作中需要使用各种胶水,如乙烯基胶、酚醛胶等。

胶水的选择应符合环保要求,且具有良好的粘接性能和耐久性。

三、结构设计。

1.连接结构,板式家具的连接结构应设计合理,确保稳固可靠。

常用的连接方式包括榫卯结构、螺钉连接、接口连接等,应根据具体产品的设计要求进行选择。

2.边封工艺,板式家具的边封工艺应考虑美观性和耐久性,常见的边封方式包括PVC封边、ABS封边、铝合金封边等,应根据产品的使用环境和要求进行选择。

四、加工工艺。

1.开料,在板式家具制作过程中,开料工艺是关键的一环。

开料要求尺寸精准、切割平整,确保各个零部件的加工精度。

2.封边,封边工艺是保证板式家具外观质量的重要环节,要求封边平整、牢固,无开裂、起泡等现象。

3.打孔,板式家具在组装过程中需要进行打孔加工,要求孔位准确、孔径一致,保证零部件的互换性和稳固性。

五、表面处理。

1.烤漆,板式家具的表面处理常采用喷涂烤漆工艺,要求漆膜平整、无色差、无气泡、耐磨耐腐蚀。

2.贴面,部分板式家具需要进行贴面处理,要求贴面平整、粘接牢固、无起泡、无开裂。

六、品质检测。

1.尺寸检测,对板式家具的各个零部件尺寸进行检测,确保符合设计要求。

2.外观检验,对板式家具的表面质量进行检验,包括封边质量、漆面质量等。

3.结构稳定性检测,对板式家具的连接结构进行稳定性检测,确保产品在使用过程中不会出现松动、变形等现象。

七、结语。

板式家具通用工艺标准的制定和执行,对于保障产品质量、提升行业形象具有重要意义。

实木备料拼板工艺品质标准1、目的:为了控制好备料,拼板工序的品质,确保在标准的工艺流程下生产,降低原材料损耗率,提高产品质量,特制定本标准。

2、适用范围:备料、拼板工序3.作业工具:3.1制作工具:拉锯、风剪、双面刨、多片锯、单片锯、拼扳机、平刨、压刨、指接机、接长机3.2检验工具:卷尺、角尺。

3。

3操作标准:成品展示—1 成品展示-2成品展示-3拼板前涂胶摆放固定成型3.4拼板前期准备:断料(下料)修边机双面刨4.品质工艺要求:4.1按照生产技术部门指定的图纸规格尺寸、数量、质量要求,根据板材的长度、宽度及厚度合理搭配用材。

4.2面料选用树种统一、颜色接近、无虫眼、无死节、无油眼、无爆裂、无腐朽、无钝棱、无红、黑树芯的木材,含水率12%以下,按材质好坏。

分为面料、垫料、填芯料及颜色要求的筛选。

不符合用料要求及标准的材料不予加工.垫料选用不能做面料的材料,填芯料选用不能做垫料的材料.锯路要求平面、光滑、角度正常.4.3拼板料的拼接面要求平整光滑、底面与拼接面要成直角,不允许有不同木材、颜色、木质、木纹方向的料拼成一个整体,相邻两块板料的湿度不超过2%。

同一块拼板料中,料与料之间厚度差不得超过2MM,长度差不得超过3MM。

4。

4拼缝线的宽度不允许超过0。

2MM,涂胶量且要双面,涂抹均匀不得单面厚凃,以加压有均匀胶水刚挤出为宜。

4.5常规替代材料:胡桃木使用楸木、桦桃木(需要擦底色)樱桃木使用桦桃木、赤杨,黄杨实木椅类用橡胶木橡木使用白栓木4.6封边实木代替:奥古曼、椴木、赤杨、黄杨4.7硬木类(水曲柳、桦木、橡胶木等)加压压力要求12—15kg/cm2,软木类(奥古曼、黄杨、赤杨等)加压压力要求8-12kg/ cm2加压3小时以上(25度以上)卸压8小时后才可进行二次深加工。

4.8所有须经车枳和雕刻的台脚或立柱不允许拼松软木质,以免在车床因紧固松紧程度不同影响工艺线大小不一致或因木质松软无法加工。

实木家具工艺标准(全)总体要求:在加工实木家具时,为防止家具开裂、变形,在不影响产品外观的情况下,尽可能的把产品部件做成拆装结构、油漆完成后组立。

带装芯板的门板、抽屉、背板、山板,芯板需要油漆后活组.用12mm或15mm细纹钉加实木替条组立,以免因芯板“收、胀"引起产品开裂、弯曲、变形,在安装油漆后的芯板时,不可涂胶,纹钉不得钉至芯板上。

所有产品可视表面不能出现钉眼,不能看见补过的腻子。

所有制做产品的工具、配件,不允许放在产品或产品部件上面。

所有产品或部件需要轻拿轻放,在选材、拼板、机加工时可按以下标准制做:一、用料标准:1、木材的规格:1.1按厚度分:1.1.1机加工厚度:12mm 19mm 22mm 25mm 32mm 38mm 44mm 50mm,加工时所有板材均首选以上厚度尺寸,大于50mm的要求拼板,不在以上厚度范围内的厚度用厚当做宽来加工。

1.1。

2 备料厚度:15mm 22mm 25mm 28mm 35mm 41mm 48mm 53mm,按机加工厚度的标准各加3mm刨切余量即为备料厚度.1.2 按宽度分:1。

2.1 机加工宽度:19mm 25mm 32mm 38mm 44mm 50mm 60mm 70mm 80mm 90mm 100mm120mm 140mm,不在以上宽度范围内的,尽可能的按以上标准操作,以保证备料的统一性。

1。

3 按长度分1.3 机加工长度:原则上最大用料长度应在2400mm,如有特殊产品超出此长度,可根据工厂实际板材的长度进行加工。

2、木材的长、宽备料加余量。

2.1 长度方向两端各留5mm加工余量.2.2 宽度方向两边各留2mm。

3、选材要求3。

1自然缺陷:主要是节疤(死节、活节)、矿物线(花纹及导管)、夹皮等.3。

2存放缺陷:主要是在存放时形成的腐朽.3.3正面可见部位:面板、前框底座等正面可见部位用好的实木(一级木材), 不可有节疤、腐朽材、虫眼、夹皮、白边和蓝边等.3.4宽料、厚料拼板时拼板胶缝不得拼在明显部位。

工艺标准一、门、抽屉、柜体1、形状和位置偏差应符合下表:序号检验项目技术要求(单位mm)1 翘曲度正视面板件对角长度≥1400 ≤3.0 700≤对角长度<1400 ≤2.0 700<对角长度≤1.02 底脚平稳行底脚着地平稳性* ≤0.53 临边垂直度门板、台面板及其它板件≤2.0 框架对角长度≥1000 ≤3.0对角长度<1000 ≤2.04 平整度面板、正视面板件0~150mm范围内局部平整程度≤0.25 位度差门与框架、门与门相邻表面间的距离偏差(非设计要求的距离)≤2.0抽屉与框架,抽屉与门,抽屉与抽屉相邻的表面间的距离(非设计要求的距离)≤2.06 分缝开门嵌装式上、左、右分缝≤1.5下、中分缝≤2.0盖装式门背板与框架平面间隙≤3.0 抽屉嵌装式上、左、右分缝≤2.5盖装式抽屉面背面与框架平面的间隙≤2.57 下垂度、摆动度抽屉下垂≤15摆动≤15*:固定不可调底脚做此项检测,可调脚不需此项检测。

2、超长柜体的强度对于长度超过600mm的柜体,增加中间支板,以加强强度。

3、柜体板与背板连接除热水器柜、煤气表柜外,其它所有柜体必须安装背板。

柜体板靠墙一侧制作嵌接槽,在柜体成型后,将背板插入柜体框架的嵌接槽中。

柜板安装后不得在嵌接槽内晃动,用力推背板,不得出现背板出槽现象。

4、柜体与台面板连接柜体应对台面板有足够的支撑面积,在切菜、水槽、炉灶处的柜体应加强对台面的力度。

5、柜体制作工艺:⏹立式柜体按照功能单独制作,不允许通过加侧挡板方式将两个柜体合并成一个柜体制作;⏹卧式双开门柜体使用两层固定隔板,一层固定隔板用于上门闭合接口,一层固定隔板用于下门铰链安装。

6、检测方法:2)尺寸测定采用精度为每米误差不大于±0.6mm的3m钢卷尺(或钢直尺)对安放在平板(或平整地面)上的试件进行测定,精确至±1mm。

3)形状和位置公差的测定⏹人造板橱柜的形位公差测定翘曲度测定采用误差不大于0.1mm的翘曲度测定器具。

实木家具工艺标准(全)实木生产流程图牡扎总体要求:在加工实木家具时,为防止家具开裂、变形,在不影响产品外观的情况下,尽可能的把产品部件做成拆装结构、油漆完成后组立。

带装芯板的门板、抽屉、背板、山板,芯板需要油漆后活组。

用12mn或15mn细纹钉加实木替条组立,以免因芯板“收、胀”弓I起产品开裂、弯曲、变形,在安装油漆后的芯板时,不可涂胶,纹钉不得钉至芯板上。

所有产品可视表面不能出现钉眼,不能看见补过的腻子。

所有制做产品的工具、配件,不允许放在产品或产品部件上面。

所有产品或部件需要轻拿轻放,在选材、拼板、机加工时可按以下标准制做:一、用料标准:1、木材的规格:1.1按厚度分:机加工厚度:12mm 19mm 22mm 25mm 32mm 38mm 44mm加工时所有板材均首选以上厚度尺寸,大于50mm勺要求拼板,不在以上厚度范围内的厚度用厚当做宽来加工。

备料厚度:15mm 22mm 25mm 28mm 35mm 41mm 48mm按3!)加工厚度的标准各加3mnri刨切余量即为备料厚度。

按宽度分:机加工宽度:19mn25mn32mn38mn44mn50mn60mn70mn80mn90mmi00mm120m1r40mm, 不在以上宽度范围内的,尽可能的按以上标准操作,以保证备料的统一性。

按长度分机加工长度:原则上最大用料长度应在2400mm如有特殊产品超出此长度,可根据工厂实际板材的长度进行加工。

2、木材的长、宽备料加余量。

长度方向两端各留5mn加工余量。

宽度方向两边各留2mm3、选材要求自然缺陷:主要是节疤(死节、活节)、矿物线(花纹及导管)、夹皮等。

存放缺陷:主要是在存放时形成的腐朽。

正面可见部位:面板、前框底座等正面可见部位用好的实木(一级木材),不可有节疤、腐朽材、虫眼、夹皮、白边和蓝边等。

宽料、厚料拼板时拼板胶缝不得拼在明显部位。

相邻的两块拼板料之间,木材的纹理及色差尽可能一致,整个产品的正面也要花纹一致,色差不能太过明显。

月1生效日期:日2012年1 准规范

为使柜类家具工艺标准达到规范统一的要求,特制定以下工艺结构标准。

一.范围

1生效日期:日2012年1月准规范2.活动层板的工艺结构:

2.1 柜内层板与侧板缝隙为1.5mm,与门板边距离为20mm,如图2-1所示。

2.2 活动层板用层板托连接,分为上中下三层,层板托间距为64mm,与层板前后间距为50mm,活动层板与木板间距为20mm,如图2-2所示。

图2-2 2-1图.抽屉的工艺结构:3,如抽屉退柜内太多,抽屉与底板间距)如图3-1所示3.1 柜门板、抽面、周边缝隙均为2mm( 应在6mm以上。

图3-1 图3-2

3.2 抽屉侧墙板与侧板间距为8mm(自弹导轨),侧导轨间距为13mm(如图3-2所示),装自弹导轨的抽底板与柜底板间距不得低于27mm,如抽屉带有热水壶,抽底板与上抽面间距不得低于250mm,如图3-3所示。

3.3 如柜内带有抽屉的,门板内与抽面应留75mm,内侧板厚为13mm,贴厚做50mm(预留门铰位),如图3-4所示。

1月1日2012 生效日期:年准规范

图3-3 图3-4

3.4 抽屉结构做法,如图3-5所示,抽屉前后板与侧板需做燕尾榫接合,抽屉前后板与侧板上落差为3mm,抽底侧入槽,底板与前后板用快牙或全钉底,如果抽屉面是异形,就不用抽前板,抽面与抽侧做燕尾榫或木榫连接。

图3-5

3.5 抽屉高度一般比抽屉上面少20mm,下面少10mm,如抽屉过小,抽屉高度可适当加大,如抽面过大则上下距离可以适当调整。

3.6 暗挖手几种常见做法,如图3-6所示

3-6

1月1日2012生效日期:年准规范

4. 背板的工艺结构:

4.1 如柜内需做油漆见光,背板必须做活动,如图4-1所示。

图4-1

4.2 如柜内不做油漆,全部是抽屉的,背板可做固定,如图4-2所示。

图4-2

4.3 背板一般比侧板退入10mm,可预防墙壁潮湿或不平侧板与墙壁之间有缝隙,如迷你吧柜,床头柜有插座的,背板需退不少于50mm。

日生效日期:月2012年11 准规范

图4-3

5. 板材与实木相接工艺结构:

5.1 板材与实木相接,如实木超出25×25mm,一定要开槽用夹板进槽方式连接(图示5-1)。

图5-1

6. 面板工艺结构

6.1 面板上下用9mm板,中间芯料顺面板长度,芯料间距100mm左右,如面板长度超过1.5

米,中间悬空,应顺面板长度加两条铁方通抗弯,如果是“”型面板类产品,必须在

面板与侧板拼口位内藏加固角铁。

°拼接,如果是圆形、椭圆平接就可以,大

1 生效日期:日2012年1月准规范

边贴厚3mm,中间空出放云石胶连接,以防止大理石地面不平整。

7.行李柜面板不锈钢条连接工艺结构:

7.1 根据不锈钢条的长度,在不锈钢条的一反面每间隔150mm左右焊一条¢

4mm螺杆,在行李柜面板及靠板上对应螺杆的位置钻¢5mm通孔,不锈钢条上的螺杆对应行李柜面板及靠板的通孔用螺母固定连接即可,如图7-1所示。

7.2 如用6m m×6mm不锈钢条可直接在行李柜面板及靠板上,底漆完工后再锣槽,面漆完工后用胶水安装固定不锈钢条。

图7-1

8. 内嵌门板无拉手需装自动制工艺结构:

8.1 内嵌门板无拉手需装自动制的,如有中侧或底板的,门与二者间距必须留6mm回弹余地,如图8-1所示。

日2012年生效日期:1月1 准规范

图8-1

9.底板与中横板的贴厚工艺结构

9.1如中横板或底板需贴厚,应把贴厚面向不见光或有抽屉不用油漆面平面向需

油漆面,如图所示。

9-1

9-1 图

月年2012 生效日期:11日准规范。