压缩空气系统验证报告

- 格式:doc

- 大小:105.50 KB

- 文档页数:10

文件编号:WI-01-05版本号:A/0空压机验证编制:______________________ 日期:___________________审核:______________________ 日期:___________________眦准:______________________ 日期:___________________恩施金凰新材料有限公司目录捷豹螺杆式空压机系统验证报告捷豹螺杆式空压机系统验证报告记录 1安装确认1.1文件及技术资料 1.2安装环境 1.3.设备安装要求 1.4仪表的检查与校验收 1.5公用介质的连接 1.5.1电气安装 1.5.2配管安装 1.6安装确认小结 2 运行确认2.1目的 2. 2运行前检查 2. 3运行检查 2. 4运行确认小结 3性能确认3.1目的 3. 2操作步骤 3. 2. 1目的3. 2. 2需要使用压缩空气的各操作间 3. 2. 3所需仪器设备 3. 2. 3具体方法 3. 2. 4合格标准3. 2.5测定记录 3. 3性能确认小结1. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2. 2.捷豹螺杆空压机系统验证编号:W1-01-05 一、验证项目名称捷豹螺杆式空压机系统验证二、验证方案见捷豹螺杆式空压机系统验证方案三、验证实施日期2020年2月20日四、各验证项目结论:•安装确认:验证该设备的安装是否符合设备安装的要求.1> 可接受标准:文件资料齐全,设备性能设计符合要求;设备安装符合设计规范.2、验证结果:查阅设备档案设文件齐全,设备性能设计符合要求;设备安装符合设计规范.(详见验证记录2. 1.安装确认)3、安装确认结论:捷豹螺杆式空压机系统安装符合要求•运行确认:验证该设备在空载运行时,符合设计要求,并检查设备操作规程的适用性1、可接受标准:按照设备操作规程空载运行,各项参数是否符合要求2、验证结果:按照设备操作规程空载运行,各项参数符合要求(详见验证记录2. 2.运行确认)3、运行确认结论:捷豹螺杆式空压机系统运行符合要求•性能确认:验证捷豹螺杆式空压机系统能稳定地提供符合要求的压缩空气.K 可接受标准:用本系统制得的压缩空气的质量符合生产要求.2、验证结果:经过验证,压缩空气的质量符合生产要求.(详见验证记录2. 3.性能确认)3、性能确认结论:捷豹螺杆式空压机系统性能符合要求五、评价与建议:1、评价:通过对捷豹螺杆式空压机系统进行安装确认、运行确认、性能确认、测试结果表明:捷豹螺杆式空压机系统能稳定的提供符合要求的压缩空气,本系统可用于生产.2、建议:通过对捷豹螺杆式空压机系统进行验证,对该系统的操作、维护保养作如下建议:2. 1操作:开机前应检查油分离器底部有无冷凝水,如有,打开排污阀排放后关紧阀门。

【示例8 -1】压缩空气系统验证x x药业有限公司验证文件一、螺杆式压缩空气机压缩空气系统验证方案题目:螺杆式压缩空气机压缩空气系统验证方案验证方案编号:VDP-SS-008 -01 -1起草人:日期:审核人:日期:批准人:日期:颁发部门:质量部生效日期:分发部门:工程设备部、生产部、固体制剂车间、QA目录(略)正文1验证目的:安装在口服固体制剂车间的SCR 40M - 8/SKT、SCRI0T - 8/SKT二台螺杆式压缩空气机,该设各为x x 斯可洛公司制造。

本验证的目的是:确认本设备的设计、选型、安装符合要求,确定有关文件和资料符GMP要求;并确认:①该设备提供的直接接触药物的压缩空气洁净度能满足净化的洁净空气(D级)的要求;(2)空气压缩机的标准操作规程(SOP)。

2职责及工作内容2. 1验证领导小组:公司验证领导小组成员名单(略)2.2职责和工作内容:(略)2.3项目验证小组:成员名单(略)2.4职责和工作内容2.4.1工程设备部:①负责验证方案的起草,设备的安装、调试并做好记录。

②建立设备档案,收集各种记录资料,总结验证结果报验证领导小组审批。

③编制设备标准操作、使用维护保养规程。

2.4.2质量部:①QA负责核查生产部提供的工艺技术参数。

②QC负责验证过程中的取样、测试工作,并出具检验报告。

2.4.3生产部:提供与设备有关的工艺技术参数和与生产工艺有关的安装要求。

2.4.4固体液体制剂车问:设备运行和性能确认;指派操作人员依据标准操作规程并进行操作;各种试验材料的准备工作。

3设备基本情况3. 1系统概况:该设备由x x x公司生产。

该设备是一种容积式的,单级压缩的,喷油双螺杆压缩机,电机通过皮带或是弹性联轴器与压缩机机头的阳转子相连进而驱动压缩机旋转,本机机头为原装进口,加工精良,因而机组具有良好的动力性,经济型可靠性。

本系统有以下设备。

①无油空压机:具有中间冷却器设置于空气压缩机一级气缸之后,其主要目的是冷却一级气缸排出的高温(约160℃)空气,供二级气缸使用,可节省能量、提高效率。

1目的 (2)2概述 (2)3验证过程 (2)4收集资料 (2)5数据分析 (2)6评价和建议 (3)7再验证与验证周期 (3)8验证结论 (3)9验证结论的评审 (3)1目的本验证报告的目的是对压缩空气系统的验证工作的实施进行总结,统计相关记录数据。

2概述本次验证是在 ______________ 至____________ 之间实施的,具体工作依照压缩空气系统验证方案实施。

2.1 开始日期:年月日2.2 完成日期:年月日2.3 报告日期:年月日3验证过程3.1 实施部门:设备部。

3.2 协助部门:质量管理部、生产技术部。

3.3实施地点:压缩机机房及各车间使用点。

3.4实施时间:年月日至年月日4收集资料4.1压缩空气系统设计确认由设备部、生产部:等人员于年月日进行检查,检查情况见记录14.2压缩空气系统文件确认由设备部、生产部:等人员于年月日进行检查,检查情况见记录2。

4.3压缩空气系统安装确认由设备部、生产部、质量管理部:等人员于年月日进行检查,检查情况见记录3。

4.4压缩空气系统运行确认由设备部、生产部:等人员进行调试,于年月日进行,运行确认情况见记录4、记录5。

4.5压缩空气系统性能确认由设备部、生产部、质量管理部:等人员负责,于年月日至月日进行,检测情况见附件记录6及检验记录5数据分析5.1通过对压缩空气系统安装及运行确认,可以确定压缩空气系统的选型、安装及运行符合要求。

5.2通过对压缩空气系统性能确认,可以确定压缩空气系统性能达到生产设计要求。

6评价和建议6.1通过对压缩空气系统安装和运行的确认,可以确定设备在投入生产使用前的一系列工作已经达到要求。

6.2通过对压缩空气系统的性能确认,可确认压缩空气系统的综合性能已经达到生产使用要求。

6.3通过对设备部操作人员进行操作标准规程、维护保养标准操作规程的培训,操作者完全能能够胜利此工作。

7再验证与验证周期出现以下情况时,需要进行再验证:7.1该设备在使用过程中,若进行重要技术改造或变更时,必须进行再验证7.2如生产无其他特殊情况,压缩空气系统的再验证周期定为一年。

压缩空气系统再验证报告起草人审核人批准人起草日期审核日期批准日期颁发部门:质量管理部分发部门与数量:设备工程部.1,质量管理部.1,生产技术部.1,通化金恺威药业有限公司验证证书验证项目名称: 压缩空气系统再验证验证文件(方案) 编号: STP-SB-X-ZYB-03再验证周期: 1.设备大修或更换时2.一年定期再验证验证评价: 该系统经验证,确认系统的安装运行、性能符合要求;系统可靠,批准使用,文件可交付使用。

批准人:批准日期: 年月日再验证报告审批表起草人所在部门签字日期审核人所在部门签字日期质量管理部生产技术部设备工程部批准人所在部门签字日期验证委员会备注目录1.验证组织系统2.概述3.验证目的4.相关文件5.验证范围6.人员培训7.验证内容7.1压缩空气系统安装情况的稳定性检查7.2运行确认7.3性能确认8 特殊情况处理9再验证结果评定与结论10文件执行11文件归档12附表附表1:再验证方案变更申请表附表2:压缩空气系统机组上仪器仪表校验记录附表3:压缩空气系统空调机组安装检查记录附件4:压缩空气系统运行确认检测记录附表5:压缩空气系统油污检测记录附表6:压缩空气系统尘埃粒子数检测报告附表7:压缩空气系统微生物数检测记录附表8:漏项、偏差处理表附表9:压缩空气系统空气干燥检测记录1验证组织系统1.1验证委员会机构验证委员会工艺验证小组设备验证小组系统验证小组清洁验证小组1.1.1验证委员会成员及其职责职务姓名所在部门职务主任赵登峰——总经理委员丁年质量管理部部长委员高光波生产技术部部长委员范晓光设备工程部部长1.1.2验证委员会职责主任:负责验证方案、验证报告的批准;负责签发验证证书。

委员:审核验证方案、验证报告,制定验证计划。

1.2验证小组成员及其职责1.2.1系统验证小组成员小组成员姓名所在部门组长质量管理部王永欣组员生产技术部孟范静组员设备工程部郝世功组员化验室张静组员综合制剂车间张惠群1.2.2各成员职责组长——负责验证实施全过程的组织协调工作;组员——负责验证过程中的具体工作,并做好记录工作。

压缩空气系统验证方案目录1、概述2、验证目的3、验证范围4、职责5、验证5.1 安装确认5.2 运行确认5.3 性能验证5.4 异常情况处理程序6、验证结果与结论7、再验证周期1 概述:本厂压缩空气系统由两台螺杆空气压缩机、前置过滤器、压缩空气冷冻干燥机、中置过滤器、贮气罐、后置过滤器、连接管路等部分组成,用于生产符合药品生产工艺要求的压缩空气。

压缩空气系统流程如下:阿特拉斯科普柯压缩机→贮气罐→前置过滤器→ 空气冷冻干燥机→ 中置过滤器→ 后置过滤器复盛压缩机→贮气罐→前置过滤器→ 空气冷冻干燥机→ 中置过滤器→ 后置过滤器→ 后置过滤器两台压缩机后置过滤器出来的气体进入压缩空气主管道我厂使用的两台空气压缩机,阿特拉斯科普柯压缩机有限公司生产的GA30C-7.5螺杆空气压缩机,排汽压力为0.75Mpa,排汽量为4.53M3/分钟,压缩排出的气体进入贮气罐,然后气体经过前置过滤器(1μm)后除去空气中的杂质及碳粒,残余油雾含量为1ppm,再经冷冻干燥机入口进入冷冻干燥机,经冷冻干燥机冷却、离心分离、除去空气中水分,干燥的压缩空气经中置过滤器(0.01μm)过滤,残余油雾量为0.01ppm,最后经过后置过滤器(0.01μm),残余油雾含量为0.003ppm。

中山复盛机电有限公司生产的SA230A螺杆空气压缩机,排气压力为0.8 Mpa,排气量为3.4 M3/分钟,压缩排出的气体进入贮气罐,然后气体经过前置过滤器(c级,3μm)后除去空气中的杂质及碳粒,残余油雾含量为5ppm,再经冷冻干燥机入口进入冷冻干燥机,经冷冻干燥机冷却、离心分离、除去空气中水分,干燥的压缩空气经中置过滤器(T级,1μm)过滤,残余油雾量为1ppm,然后经过后置过滤器(A级,0.01μm),残余油雾含量为0.01ppm,最后再经过后置过滤器(H级,0.01μm),残余油雾含量为0.003ppm。

2 验证目的:检查并确认本公司压缩空气系统安装符合要求并能提供符合药品生产质量的压缩系统。

题目: 压缩空气系统验证报告文件编号:PQ-xxx-02发行版次:A制作日期:xxxxxxxxx共15 頁第1 頁签批签批顺序制做审核批准签批职务工程师主管/经理厂务经理签名/日期会签会签部门生产部品质部文控中心会签职务主管/经理主管/经理管理者代表签名/日期修訂履歷版修訂詳情修訂人修訂日期本A初版分發清單持有部門/持有部門/人仕持有部門/人仕持有部門/人仕人仕目录1.压缩空气系统验证报告2.验证记录材料2.1纯化水系统的基本情况2.2验证人员2.3时间进度表2.4验证目的2.5验证内容2.5.1安装确认2.5.1.1文件资料的确认2.5.1.2公用介质的安装确认2.5.1.3压缩气体设备的安装确认2.5.1.4管道分配系统的安装确认2.5.1.5安装确认小结2.5.2运行确认2.5.2.1检查并保证设备可运行2.5.2.2正常运行确认后小结2.5.3性能确认2.5.3.1 性能确认的内容2.5.3.2 性能验证的周期2.5.3.3 监测方法2.5.3.3.1系统压力验证2.5.3.3.2 压力露点2.5.3.3.3 油分2.5.3.3.4 尘埃粒子2.5.3.5 压缩空气系统检测记录2.5.3.6 性能确认结论:2.6 验证结论1.压缩空气系统验证报告压缩空气系统验证报告一、验证项目名称:压缩空气系统二、各验证项目结论:1. 安装确认:验证系统的安装是否符合设备安装的要求.⏹可接受标准:设计施工文件资料齐全,系统性能设计符合要求;设备安装符合设计规范;管道密封符合要求.⏹结果:查阅设备档案设计施工文件齐全,系统性能设计符合要求;设备安装符合设计规范;管道密封符合要求.(详见验证记录材料2.5.1)安装确认结论: 压缩空气系统的安装符合要求.2. 运行确认:验证压缩空气系统符合生产工艺要求.⏹可接受标准:各操作参数符合要求.⏹验证结果:系统参数测试符合要求(详见验证记录材料2.5.2)。

⏹运行确认结论:压缩空气系统达到设计要求.3. 性能确认:验证压缩空气系统能稳定地提供符合要求的压缩空气.⏹可接受标准:用本系统在规定周期内能够正常、稳定地运行,保证压缩空气各项指标持续达到设计标准的要求.⏹验证结果:所有检测项目均符合企业压缩空气质量标准的要求.(详见验证记录材料2.5.3)⏹性能确认结论:压缩空气系统能够正常、稳定地运行,输出符合标准要求的压缩空气.三、评价与建议:1、评价:通过对压缩空气系统进行安装确认、运行确认性能确认、测试结果表明:压缩空气系统能在规定周期内稳定的提供符合要求的纯化水,系统可用于生产.2、建议:通过对空气净化系统进行验证,对该系统的维护保养、清洁和日常检测作如下建议:2.1日常保养2.1.1每天打掃機房環境衛生,清潔機身.2.1.2每天檢查電源配電線路,保護開關有無松動﹑發熱等問題.2.1.3每天排水三次,具體時間是:上午10:00、下午16:00、晚上21:00.2.1.4每天檢查空壓系統有無漏氣,漏油,漏水等現象.2.2 定期保養.2.2.1空壓系統運行10天,清洗P級、Q級空氣過濾器一次.2.2.2空壓系統運行二個月,更換空壓機機油一次.2.2.3空壓系統運行一年更換空壓機傳動皮帶一次.2.2.4運行一年檢查空壓系統電機軸承(加潤滑油或更換)及測試线圈繞组間的阻抗.3、再验证:3.1 压缩空气系统改建后(如关键设备的改动)必须作验证。

洁净压缩空气的验证报告文件编号:版本号 :实施部门:……部审核:批准:验证时间:……年……月……日~……年……月……日目录1.概述2.验证目的3.验证所需的相关文件4.验证的内容及过程4.1预确认4.2安装确认4.3运行确认4.4性能确认5.结果分析与评价6.再验证周期的确定7.验证时间的安排8.验证结果及批准1.概述1.1洁净压缩空气系统采用空气压缩机产生压缩空气,经过冷冻干燥机去处水分,通过三级空气过滤去除粒、油分,达到洁净空气净化,并在使用点终点根据需要安装除菌过滤器。

使用压缩空气的洁净度等合工艺用气的要求。

1.2系统工艺流程空气压缩机储气罐冷冻干燥粗滤精滤除菌过滤各使用点1.3本方案仅适用于洁净压缩空气系统的验证。

2.验证目的2.1对空压系统的设计及本型号设备的可靠性进行评估。

2.2对空压系统的设备、管道安装能否达到生产工艺要求作出确认。

2.3通过对空压机所提供的压缩空气检测,以评价空压系统的产气量能否满足生产要求;通过对过滤装置过滤后的空气检测,以确定安装的合理性和适用性;确定过滤后的压缩空气无油、无尘,微粒在规定范围内,空气洁净度达到相应级别净化要求;过滤装置的过滤效果达到生产工艺所规定的要求。

3.验证所需的相关文件序号文件名称1 xxxx 空气压缩机使用说明书2 xxxx 空气压缩机电脑控制器用户手册3 压力容器产品质量保证书4.验证的内容及过程4.1确认4.1.1工艺设计对设备的要求能连续不断地为气动生产设备及通气检验提供稳定的洁净的气源;并能根据空气的使用情况自动调节产气量,保证工作气源压力稳定可靠;过滤后的空气符合相应洁净级别的要求。

4.1.2系统配置情况检查空气压缩机、储蓄罐、过滤器管道等系统配置是否符合生产工艺要求?4.1.3售后维修服务维修服务单位:xxxx 有限公司详细地址:联系人:联系电话:4.2安装确认4.2.1目的:保证安装质量达到设备安装验收规范要求。

4.2.2检查系统管道的安装情况;管道、阀门材质是否符合要求。

修订记录目录1.验证过程简述 (2)3.验证所需文件资料 (3)4.验证仪器仪表的校验确认 (3)5.设计确认结果 (3)6.安装确认结果 (3)6.1.设备各部件安装及管道确认 (3)7.运行确认结果 (3)7.1.制气系统确认 (3)7.2.压缩空气管道分配系统确认 (3)8.压缩空气性能确认结果 (4)8.1.压缩空气性能确认的测试数据见附件 (4)9.变更和偏差处理结果 (4)10.确认结果分析 (4)11.确认结果评价 (4)12.最终批准 (4)1.验证过程简述本次综合洁净车间压缩空气系统验证过程,是完全按照方案要求进行的,所有验证人员都经过GMP知识、岗位技能操作等方面的培训。

检查验证所需文件齐全,相关仪器仪表均已经过校验,确认在使用效期内。

验证开始时间:2020年3月16日,结束时间:2021年3月23日。

压缩空气分布取样点为6个。

验证项目包括:设计确认、安装确认,运行确认以及性能确认。

2.验证人员培训情况本次验证中,确认所有验证人员都经过相关知识的培训,符合要求,详见附表一《人员培训确认记录》。

3.验证所需文件资料经检查确认所需文件均为现版文件。

详见附表二《文件及所需资料表》。

4.验证仪器仪表的校验确认本次验证过程中所用的仪器仪表、计量器具都已经过检定部门检定,并均在有效期内使用。

详见附表三《仪器仪表确认结果记录》。

5.设计确认结果经检查证明其系统设备的技术规格、技术参数和指标的适用性符合GMP规范要求、满足公司生产需要,与生产范围、生产规模相适应,压缩空气质量符合压缩空气质量标准。

检查结果详见附表四《设计确认记录》。

6.安装确认结果6.1.设备各部件安装及管道确认各部件的名称、规格型号、所使用材质和材料、安装情况均已确认。

各容器、管线、管件的连接及运行情况已达到设计要求,各循环管路、阀门、密封圈、取样点及使用点均无渗漏现象,安装符合6D标准。

详见附表五《安装确认记录》。

7.运行确认结果7.1.制气系统确认制水系统、压缩空气管道分配系统、消毒系统、压缩空气能力与管道输送能力的确认。

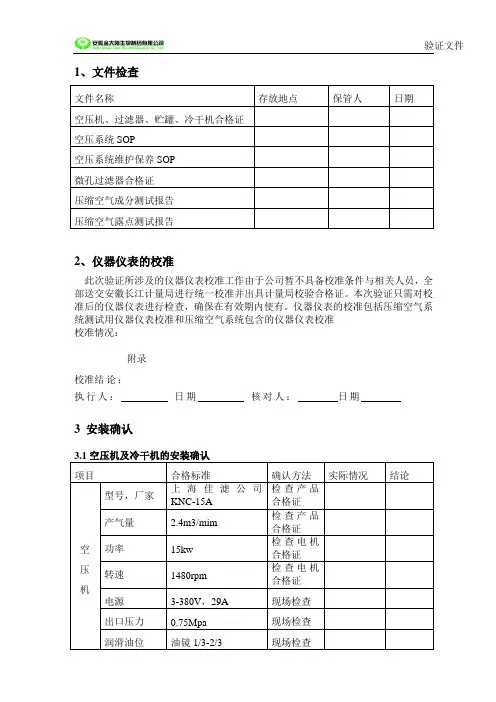

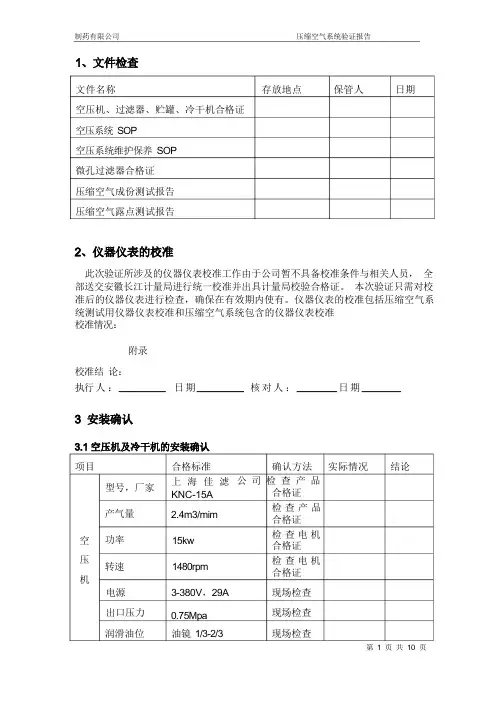

验证文件1、文件检查2、仪器仪表的校准此次验证所涉及的仪器仪表校准工作由于公司暂不具备校准条件与相关人员,全部送交安徽长江计量局进行统一校准并出具计量局校验合格证。

本次验证只需对校准后的仪器仪表进行检查,确保在有效期内使有。

仪器仪表的校准包括压缩空气系统测试用仪器仪表校准和压缩空气系统包含的仪器仪表校准校准情况:附录校准结论:执行人:日期核对人:日期3 安装确认3.2压缩空气贮气罐的安装确认3.4压缩空气分配系统2制药有限公司压缩空气系统验证报告3.5电气连接及安全性的安装确认电气连接指空气压缩电机、控制柜、变频器及保护接地等是否符合行业规范,并安全可靠。

保证在正常工作时,设备不会出现漏电现象。

合格标准:GB/T5226规定之项目:①保护导线可依靠形状、位置、标记或颜色容易识别。

②电气设备和机械的所有裸露导线都应接到保护接地电路上。

③保护接地电路中不应接有开关或是过载保护器件,也不应有这些器种的电流检测装置。

④保护接地电路的连接点牢固,没有意外松脱的危险。

⑤电机与变频器,负载与线径,负载电流与接电开关等匹配。

⑥与消防报警系统设有切断连接。

验证程序:检查电气接线线路和标识,检查接地线连接上无其它器件,检查接头到端子的牢固性。

用500V兆欧表测电机接线导线和保护接地电路间的绝缘电阻。

检查结果:绝缘电阻值:结论:执行人:日期核对人:日期3.6用气点微孔过滤器的完整性试验目的:通过进行起泡点试验,来确认过滤器在安装是否正确,膜是否破损,密封是否良好。

孔洞率是否正确。

合格标准:最水起泡点压力P≥0.25Kg/cm2第 3 页共10 页验证程序:---依附图(三)连接好各管路---装上滤筒后打开阀1,阀2---将6:4纯水,异丙醇混合液,慢慢倒入过滤器---当液体溢出时(不充许有气泡)为止,关闭阀1---开启压缩空气,开启阀1,阀2---缓慢加压到0.15 Kg/cm2,控制30S,观察过滤器的气泡处---若无气泡产生,则连续加压,直到在烧杯中观察有连续或稳定气泡出现,此时所显示出来的压力即为最小起泡点压力结论:执行人:日期核对人:日期4、运行确认4.1空气压缩机主机控制系统目的:确认操作屏上各个键的功能的正确性,同时确认SOP的正确性。

此次验证所涉及的仪器仪表校准工作由于公司暂不具备校准条件与相关人员, 全 部送交安徽长江计量局进行统一校准并出具计量局校验合格证。

本次验证只需对校 准后的仪器仪表进行检查,确保在有效期内使有。

仪器仪表的校准包括压缩空气系 统测试用仪器仪表校准和压缩空气系统包含的仪器仪表校准 校准情况:附录校准结 论: 执行 人 :日 期 核 对 人 : 日 期确认方法 实际情况 公 司 检 查 产 品合格证 检 查 产 品合格证 检 查 电 机合格证 检 查 电 机合格证 现场检查 现场检查 现场检查合格标准 上 海 佳 滤 KNC-15A2.4m3/mim15kw1480rpm3-380V ,29A0.75Mpa 油镜 1/3-2/3型号,厂家产气量功率转速电源 出口压力 润滑油位空 压 机项目结论文件名称 存放地点 保管人 日期 空压机、过滤器、贮罐、冷干机合格证 空压系统 SOP空压系统维护保养 SOP 微孔过滤器合格证 压缩空气成份测试报告 压缩空气露点测试报告项目 前置过滤器主管过滤器精密过滤器 合格标准C 级,安装于贮罐与冷干机 之间,可以滤除大量液体以 及 3um 以上固体颗粒, 含油 率可达 5ppmT 级,安装于冷干机排气口 与精密过滤器之间,可以滤 除 1um 以上固体颗粒, 含油 率可达 0.1ppm安装在主管过滤器之后,可 以滤除 0.01um 以上固体颗 粒,含油率可达 0.01ppm确认方法 实际情况 结论 检查产品合格 证检查产品合格证检查产品合格证合格标准0.6M 38kg已清洁,无灰尘 二类压力容器 罐底设有排水阀 在检验有效期内项目 体积 额定压力 内壁 压力容器 排水阀 安全阀实际情况 确认方法 结论上 海 佳 滤 公 司 , KN-30H 3.8 m3/mim2kw-40℃设有时间定时装置 排水器清洁,通畅无 阻塞。

检 查 产 品 合格证检 查 产 品 合格证 检 查 电 机合格证 检 查 产 品合格证 现场检查现场检查 型号,厂家处理量功率露点温度时间累计 自动排水器冷 干 机否良好。

GA75+P-10型压缩空气系统验证方案及报告文件编号:**VP*****-*文件类别:验证***********公司验证方案批准验证小组人员名单目录一、概述 (5)二、验证目的 (7)三、验证执行文件目录 (7)四、验证参与部门及责任 (7)五、预确认 (8)六、安装确认 (8)1、文件资料确认 (8)2、系统安装竣工情况确认 (9)3、设备安装确认 (9)4、空气输送管路的安装确认 (10)七、运行确认 (10)1、预运行 (10)2、运行确认 (11)八、性能确认 (11)1、确认空压机产气量达到额定产量 (11)2、确认净化后的压缩空气无油 (13)3、确认净化后的压缩空气为干燥空气 (14)4、确认净化后的压缩空气已除尘 (14)5、确认管道系统对净化后的压缩空气不造成二次污染 (15)6、确认压缩空气经过滤后达到10万级洁净度 (16)九、验证周期 (17)十、验证报告及结论 (18)十一、验证报告批准书 (19)一、概述压缩空气系统是按照GMP要求设计安装的压缩空气气源。

系统简单流程为:使用空压机将空气压缩、经前置过滤器(主管路过滤器)做油水分离、进入储气罐,经过冷冻式干燥机,精过滤器、精密过滤器的处理,除去压缩空气中的油污、水分、尘粒,从而获得干燥、洁净、无油、无菌的净化压缩空气,通过不锈钢管道,输送至车间各用气地点。

本系统由GA75+P-10空气压缩机、2m3贮罐(配套空压机后面)、JD-150P型前置过滤器、JE-100FH冷冻干燥机、JD-150S型精密过滤器、JD-150C型精密过滤器和不锈钢管道系统组成。

本系统具有以下几个特征:——整套系统设备配置先进,所用材质、制造、安装均符合设计要求。

——分配管路采用不锈钢管及不锈钢球阀,避免了净化后的压缩空气产生二次污染。

——空气压缩机的操作作为自动方式,可保证系统稳定地运行。

——后处理系统为冷冻干燥和二级过滤,可保证压缩空气达到无油、无水、无尘,达到十万级洁净要求。

目录第一部分验证方案 (1)1.概述 (2)2.验证目的 (3)3.验证范围 (3)4.责任与分工 (3)5.安装检查 (4)6.运行测试 (7)7.性能测试 (8)8.验证结果分析及结论 (10)9.再验证计划 (10)第二部分验证报告 (11)1.概述 (12)2.安装检查 (13)3.运行确认 (18)4.性能测试 (22)5.验证结论 (27)1.概述生产过程中使用的压缩空气主要用于血浆各组分压滤分离时对压滤机内组份沉淀的吹干及分装用蛋白瓶的清洗。

由于压缩空气直接接触组分沉淀及最终分装用蛋白瓶内壁,因此压缩空气的温度、洁净度是否符合要求直接关系制品质量。

未经处理的压缩空气中存在着大量的水分、尘埃、磨损粒子、细菌,甚至是变质的润滑油,所有这些污染物混合在一起形成一种肮胀的腐蚀性油泥,这种油泥常呈酸性,快速磨损气动设备,堵塞阀门和通气孔及腐蚀管路系统,危及药品内在质量,必须对压缩空气的水分、油分、尘粒数进行严格控制。

血液制品车间采用固定式喷油螺杆压缩机制备压缩空气,经高效过滤器去除尘粒、油污等杂质,同时采用深冷式干燥机对压缩空气进一步处理,使压缩空气中绝大部分水气、油气,经冷冻降低至一定的结露点温度形成液态,使其有效去除,并经冷却至-3℃以下后经终端空气过滤器过滤用于组分沉淀吹干及蛋白瓶清洗。

2.验证目的检查并确认生产用压缩空气系统经一年的生产运行,原始验证数据是否发生漂移;产生的压缩空气是否达到规定的洁净程度,是否会对组分沉淀及蛋白瓶产生污染。

3.验证范围3.1压缩空气系统的安装检查,含使用终端空气过滤器完整性测试。

3.2固定式喷油螺杆压缩机及深冷式干燥机的运行确认。

3.3压缩空气系统性能确认,含压缩空气压力、冷干机制冷能力、压缩空气中油雾、细菌数及洁净度测试。

4.责任与分工本次血液制品车间压缩空气系统再验证方案由车间负责组织起草,由质量保证部负责审核批准,由质量保证部会同及工程部组织实施,并出具,由验证领导小组组长审核批准后生效。

洁净车间压缩空气系统验证方案及报告起草/日期:审核/日期:批准/日期:XXXXXX科技有限公司压缩空气系统验证方案 (1)1、概述 (1)2、验证目的 (1)4、验证范围 (2)5、引用标准 (2)6、验证内容 (2)6.1安装确认 (2)6.1.1安装要求 (2)6.1.2测试仪器仪表的校正情况检查 (3)6.1.3设备附件确认 (3)6.3性能确认 (4)6.1.1尘埃粒子数和细菌数检测 (4)6.1.2油雾检查 (5)6.1.3检查压缩空气的除水效果 (5)压缩空气系统验证报告............................................... 错误!未定义书签。

仪器仪表检定确认记录............................................... 错误!未定义书签。

设备安装确认记录................................................... 错误!未定义书签。

尘埃粒子数和细菌数检测记录表....................................... 错误!未定义书签。

油雾检查记录表..................................................... 错误!未定义书签。

除水检查记录表..................................................... 错误!未定义书签。

再验证周期表....................................................... 错误!未定义书签。

验证结果完整性评价记录表........................................... 错误!未定义书签。

压缩空气系统验证方案1、概述洁净压缩空气系统为10万级净化车间公共设施。

福建太平洋制药有限公司GMP 文件文件名称 压缩空气系统验证报告文件编码 STP(R)-YZ-01-001-00 页 码第1页,共10页起草 人 审 核 人 QA 审核起草日期 审核日期审核日期批 准 人 颁发部门 质量管理部 执行部门各职能部门批准日期颁发日期生效日期分发部门 验证小组、质量管理部1 概述本压缩空气系统由预处理系统连接管路至车间各用气点构成。

预处理系统位于制剂大楼二楼空调机房内,主要有LS16-75H 固定式螺杆空压机、储气罐、主管路过滤器、冷冻式压缩空气干燥机、压缩空气精密过滤器等设施,这些设施于2011年5月采购,2011年10月进行安装;连接管路及阀门全部采用304L 不锈钢材质,并且双面抛光。

系统为工艺生产气动设备及仪表的使用而提供无油无水的干燥空气,空压机排出的压缩空气,首先经过主管路过滤器,过滤粒径为1µm ,然后经过冷冻式压缩空气干燥机除去水份,最后分别再经过二台0.01µm 的压缩空气精密过滤器,保证了压缩空气质量满足GMP 生产要求。

验证小组根据验证方案中法规要求和风险分析结论,对压缩空气系统进行了设计确认(DQ )、安装确认(IQ )运行确认(OQ )、性能确认(PQ )。

现对验证过程中所取得的数据进行收集和整理报告如下: 2 验证范围检查并确认验证范围包括(1)压缩空气系统的设计确认(DQ ) (2)压缩空气系统的安装确认(IQ ) (3)压缩空气系统的运行确认(OQ ) (4)压缩空气系统的性能确认(PQ )3 验证目的3.1 检查并确认该系统所有设备所用材质、设计、制造及制造厂家符合GMP 和本公司生产工艺的要求。

3.2 检查该系统的文件资料齐全且符合GMP 要求;检查并确认设备的安装符合生产要求,公用工程系统配套齐全且符合设计要求;确认该设备的各种仪器、仪表经过校正且合格。

3.3 调查设备的运行性能,确认该设备在空载运行时,能稳定运行;检查标准操作规程是否符合设备的实际操作。

3.4 检查并确认验证系统生产出的压缩空气质量符合D级洁净度要求。

4 验证进度验证小组完全按照已制订和批准的验证方案中所规定的标准对压缩空气系统进行了设计确认(DQ)、安装确认(IQ)、运行确认(OQ)、性能确认(PQ),具体时间如下:验证工作内容实施日期设计确认(DQ)2011年12月02日至2011年12月04日安装确认(IQ)2011年12月05日至2011年12月10日运行确认(OQ)2011年12月11日至2012年12月13日性能确认(PQ)2011年12月14日至2011年12月16日完成验证报告2011年12月24日至2011年12月26日5 验证组织及职责5.1 验证小组职责5.1.1 审核验证方案;印发验证文件;5.1.2审核和批准压缩空气系统工艺流程图和设计参数;5.1.3 组织协调验证活动,确保验证进度;5.1.4 审批验证报告和发放验证证书。

5.2 验证小组各成员及职责姓名部门职务责任与分工柯跃鸿质量部组长负责验证方案和报告的审核及最终评价及批准,颁发验证证书。

黄加斗生产部副组长负责验证方案和验证报告的审核,并组织实施。

林忠明设备工程部副组长拟订验证方案,收集压缩空气系统验证各项记录,起草验证报告,建立设备档案。

李瑞设备工程部组员验证现场的开机、运行,负责电气部分的确认及数据的检测,培训空压系统操作人员。

黄双鹏QA 组员负责验证方案和验证报告的初审,负责验证用仪器仪表的校验,收集归纳评估调试结果。

曾志萍QC 组员负责取样进行含水量、含油量、尘埃粒子和微生物测试检验及出具检验报告。

吴顺国龚秋梅6验证内容和结果6.1 压缩空气系统的设计确认(DQ)6.1.1 设计确认内容和结果6.1.1.1 设备的选型检查6.1.1.1.1 根据用户需求标准检查设备选型,检查结果:经检查,本设备外观设计美观,简洁,易于操作、观察和维修。

设备的选型符合URS,符合国家现行政策法规,执行了GMP规范的要求,符合产品的特点和生产工艺要求。

6.1.1.1.2 设备技术参数的设计检查检查结果:经检查,本设备的技术参数设计合理,生产能力富余,符合产品的特点和生产工艺要求,同时符合国家有关标准、行业标准。

6.1.1.1.3 设备连接管道材质的选择检查检查结果:经检查,本设备连接管道材质为304不锈钢。

6.1.1.2 供应商的确认检查结果:经过对设备制造厂家的调查,并从设备的适用性、制造质量、价格及服务等多方面综合考虑,最后选定美国寿力公司制造的固定式螺杆压缩机和杭州山立净化设备有限公司制造的冷冻式压缩空气干燥机及台州中威空压机制造有限公司制造的储气罐。

6.1.1.3 安装单位的确认检查结果:经过对安装单位的检查,从安装单位的资质、技术水平及进度安排等方面综合考虑,最后选定的安装单位为苏州志达净化设备有限公司。

检查是否有《设备购置申请书》(附件1),6.1.1.1--6.1.1.4各项目的详细检查结果见附件2----《压缩空气系统设计确认检查记录》。

检查人:检查日期:年月日复核人:复核日期:年月日6.1.2 设计确认小结验证小组通过对设计确认过程及记录进行综合分析,确认采购由美国寿力公司制造的固定式螺杆压缩机和杭州山立净化设备有限公司制造的冷冻式压缩空气干燥机及台州中威空压机制造有限公司制造的储气罐,其设计满足本公司的需求,符合产品生产工艺需要,符合GMP要求和有关行业标准要求。

确认过程中没有发现明显偏差。

设计确认合格,可以进行安装确认。

评价人:时间:年月日6.2 压缩空气系统的安装确认(IQ)6.2.1 安装确认内容与结果6.2.1.1 检查并确认有附件3《设备开箱检查记录》。

6.2.1.2 检查安装确认所需的文件资料,检查设备档案记录见附件4《压缩空气系统设备档案记录》检查情况:检查人:检查日期:年月日复核人:复核日期:年月日6.2.1.2 检查以下记录和设备SOP。

附件5 《关键性仪表及消耗性备品目录》附件6 《压缩空气系统仪器仪表校正记录》附件7《公用工程连接记录》附件8 《压缩空气系统各设备的安装确认记录》附件9 《设备安装清场记录》附件10 《压缩空气系统设备安装调试验收单》附件11 《压缩空气系统设备年度检修计划表》附件12 《员工培训记录》附件13 《压缩空气系统安装确认方案变更申请表》附件14 《压缩空气系统安装偏差处理记录》《压缩空气系统使用标准操作规程》(SOP-CF-02-001-00);《压缩空气系统维护保养标准操作规程》(SOP-CF-02-002-00);《空气净化过滤器更换标准操作规程》(SOP-CF-02-003-00)。

检查情况:检查人:检查日期:年月日复核人:复核日期:年月日6.2.2 安装确认小结验证小组通过对本系统安装确认的各项内容进行检查、确认,结果表明:本压缩空气系统的安装达到设计要求,符合安装规范及GMP的要求,安装过程中没有发现明显偏差,人员已经培训合格,仪表等已校验合格,设备的操作规程和维护保养规程已起草。

安装确认合格,可以进行运行确认。

评价人:时间:年月日6.3 压缩空气系统的运行确认(OQ)6.3.1 确认内容和结果6.3.1.1 检查并确认标准操作规程的适用性:按本压缩空气机组的SOP进行操作,设备运转正常,SOP适用于该设备。

6.3.1.2 设备运行状况及参数的波动性检查。

检查记录:附件15 《压缩空气系统运行记录》检查结果:检查人:检查日期:年月日复核人:复核日期:年月日6.3.2 压缩空气系统运行确认小结验证小组通过对本本系统各设备及整体运行确认的各项内容进行检查、测试,结果表明:本系统各设备的各部件状况良好,使用正常;主要关键控制系统的功能正常,压力达到设计标准。

全部操作按照设备的使用、维护保养标准操作规程进行,各设备运转正常,说明使用、维护保养标准操作规程适用于该设备。

确认过程中没有发现明显偏差。

运行确认合格,可以进行性能确认。

评价人:时间:年月日6.4 压缩空气系统的性能确认(PQ)6.4.1 性能确认内容与结果检查以下记录:附件16 《各用气点压力检验记录》附件17 《各用气点含水、含油检验记录》附件18 《悬浮粒子测试记录》附件19 《沉降菌的检测记录》检查结果:检查人:检查日期:年月日复核人:复核日期:年月日6.4.2 压缩空气系统性能确认小结验证小组通过对本压缩空气系统各设备性能确认的测试,说明该系统能持续稳定的工作,生产能力能满足生产需求。

确认过程中没有发现明显偏差。

可以确认该系统性能稳定,性能确认合格。

评价人:时间:年月日7 验证评审7.1 验证结果评价根据本系统的各项确认(设计确认、安装确认、运行确认和性能确认)结果,综合评价如下:(1)验证试验没有遗漏;(2)在本系统所有项目的确认过程中,没有发生明显偏差。

(3)该空气压缩系统的设计符合技术要求,符合GMP的要求。

(4)该系统各设备资料档案齐全,按公司有关规定归档,保存完好;安装地点和位置正确,各项安装状况符合GMP原则、产品工艺要求和有关电气安装规范。

(5)系统各设备运行正常、各项运行指标均能达到技术参数的要求。

(6)该系统各设备性能可靠,生产的压缩空气质量符合D级洁净度要求。

(7)所制订的《压缩空气系统使用标准操作规程》、《压缩空气系统维护保养标准操作规程》适用于该设备的操作和维护保养,文件制订符合GMP的规定。

评价人:日期:年月日7.2 建议建议批准该系统正式投入使用,请验证有关负责人对本系统有关验证情况进行审核、批准,并发给验证合格证书。

同时建议批准下列GMP文件正式生效(或继续实施):(1)《压缩空气系统使用标准操作规程》(SOP-CF-02-001-00);(2)《压缩空气系统维护保养标准操作规程》(SOP-CF-02-002-00);(3)《空气净化过滤器更换标准操作规程》(SOP-CF-02-003-00)7.3 验证总结论本次验证是按规定方法与步骤进行;验证过程对原方案无修改;验证记录完整;验证结果符合原定各项标准;验证过程无明显偏差,通过本次验证,证明该系统完全满足法规的要求,可以有效地减少质量风险。

本系统的各项确认符合规定,验证通过,出具验证报告。

验证负责人:日期:年月日7.4 验证证书验证小组对验证作综合评定,作出验证结论,经验证小组成员会签后,由验证小组组长签发验证证书。

(附件21 验证证书)8 再验证8.1根据本设备的使用情况、使用性能及本次验证结果,为确保其能正常、稳定的运行,性能可靠,暂定其再验证周期为两年(正常情况下)。

8.2 当遇下列情况时应进行再验证:(1)设备大修后;(2)由于检修、调整、迁移或其它原因,可能对设备的安装状况、主要技术参数和功能有影响时;(3)清洗或更换过滤器后须验证。