机床主传动设计举例

- 格式:ppt

- 大小:949.50 KB

- 文档页数:37

机床主传动系统设计机床主传动系统是机床的核心组成部分,它直接影响着机床的性能和加工质量。

主传动系统主要由电机、速度变换机构、主轴、传动装置等部分组成。

本文将从设计电机、速度变换机构、主轴和传动装置四个方面,对机床主传动系统的设计进行详细阐述。

首先是电机的设计。

电机作为机床主传动系统的动力源,其选型需考虑到机床加工的要求以及传动系统的性能要求。

一般情况下,机床加工精度要求高,所以应选择具有较高功率和较小扭矩波动的交流伺服电机。

考虑到机床的节能要求,可选择带有高效能力推力轴承和电子换向器的永磁同步电机。

其次是速度变换机构的设计。

速度变换机构主要用于实现不同速度的转换,使得机床能够适应不同加工工艺的要求。

常见的速度变换机构有齿轮传动、带式传动和链条传动等。

在实际设计中,应根据机床的加工要求和工艺特点选择合适的速度变换机构,并根据机械原理进行优化设计。

第三是主轴的设计。

主轴作为机床主传动系统的核心部件,其设计要考虑到机床的加工精度、刚性和动平衡等要求。

一般情况下,主轴采用高精度两端支撑方式,以保证主轴的刚性和稳定性。

在主轴的设计中,还应注意对主轴进行合理的冷却和润滑方式设计,以提高主轴的使用寿命和可靠性。

最后是传动装置的设计。

传动装置作为主传动系统的连接组件,其设计应满足机床的传动效率、刚性和减振要求。

常见的传动装置有皮带传动、齿轮传动和液压传动等。

对于机床主传动系统设计,可以根据机床的加工特点和需求,选用合适的传动装置进行设计,并通过结构优化和改进,提高传动效率和减少传动误差。

综上所述,机床主传动系统的设计需要综合考虑电机、速度变换机构、主轴和传动装置等多个方面因素。

在设计过程中,应根据机床的加工要求和工艺特点,选择合适的组件和参数,并进行优化设计,以提高机床的性能和加工质量。

只有设计出合理、可靠的主传动系统,机床才能够发挥其最大的潜力,达到高精度、高效率的加工效果。

摘要本文主要是数控车床主传动系统,主驱动系统,这样的设计可以用于普通车床修改,以适应中国的机床工具行业的发展及目前的状态,具有一定的经济效益和社会效益。

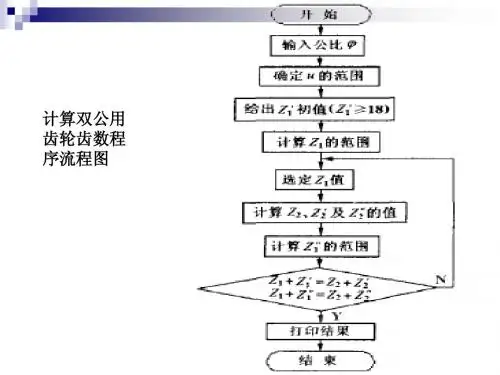

这个完整的设计包括原始数据,根据一些(包括机器类型,大小等),结合实际条件和情况制定一些参数上的车床,根据建议的参数比较,以确定传输方案,传输方案。

然后传输和副齿轮齿的传动比的计算,然后估计弹性模量和齿轮轴轴,齿轮和轴的强度和刚度,以进行检查。

此外,还橱柜的主要结构设计,零部件的数量的选择,从而完成整个主驱动系统的设计。

关键词:数控车床;主传动系统;设计AbstractThis article is mainly CNC lathe main drive, the main drive system, this design can be used for ordinary lathe modified to adapt to China's machine tool industry development and current status, with certain economic and social benefits.The complete design, including raw data, according to some (including machine type, size, etc.), combined with the actual conditions and circumstances to develop some of the parameters on the lathe, according to the recommended parameters compared to determine the transmission scheme, transmission scheme. Then the pinion gear transmission and the transmission ratio calculation, and then estimate the elastic modulus and the gear shaft axes, gears and shaft strength and rigidity to be checked. In addition, the design of the main structure of the cabinet, the choice of the number of parts, thereby completing the main drive system design.Keywords:NC machine tool;main driving system;design目录引言 (4)第1章总体设计方案拟定 (6)1.1拟定主运动参数 (6)1.2运动设计 (6)1.3动力计算和结构草图设计 (6)1.4轴和齿轮的验算 (6)1.5主轴变速箱装配设计 (6)第2章参数拟定 (7)2.1车床主参数(规格尺寸)和基本参数 (7)2.2各级转速的确定 (7)第3章运动设计 (8)3.1主拟定传动方案 (8)3.2传动方案的比较 (8)3.3各级传动比的计算 (9)3.4各轴转速的确定方法 (11)3.5转速图拟定 (12)第4章动力计算 (13)4.1齿轮的计算 (13)4.2电磁离合器的选择和使用 (19)第5章轴的设计和验算 (21)5.1轴的结构设计 (21)5.2轴的强度校核(以I轴为例) (21)5.3轴的刚度校核(以I轴为例) (25)第6章主轴变速箱的装配设计 (28)6.1箱体内结构设计的特点 (28)6.2设计的方法(以轴的布置为例) (28)第7章结论 (31)致谢 (32)参考文献 (33)引言这次毕业设计中,我所从事设计的课题是CK6136型数控车床主传动机构设计。

目录目录 (I)1,项目背景分析 (1)2,研究计划要点与执行情况 (2)3,项目关键技术 (3)4,具体研究内容与技术实现 (4)4.1 机床的规格及用途 (4)4.2 运动设计 (4)4.2.1 确定极限转速 (4)4.2.2 确定公比 (4)4.2.3 主轴转速级数 (4)4.2.4 确定结构式 (4)4.2.5 绘制转速图 (5)4.2.6 绘制传动系统图 (5)4.3 传动零件的初步计算 (9)4.3.1 传动轴直径初定 (9)4.3.2 主轴轴径直径的确定 (10)4.3.3 齿轮模数的初步计算 (10)4.3.4 限制级讨论 (11)4.4 关键零部件校核 (12)4.4.1 主轴静刚度验算 (12)4.4.2 传动轴Ⅱ的弯曲刚度验算 (18)4.4.3 直齿圆柱齿轮的应力计算 (22)5,技术指标分析 (25)5.1 传动系统图的设计 (25)5.2 齿轮齿数、模数的选择 (25)5.3 轴径、孔径的选择 (25)5.4 其他零部件、细节 (26)6,存在的问题与建议 (27)参考文献 (28)1,项目背景分析本项目旨在设计一款无丝杠车床。

车床主要用于加工轴、盘、套和其他具有回转表面的工件,以圆柱体为主。

在机械制造及其自动化专业的整体教学计划中,综合课程设计II是一个及其重要的实践教学环节,目的是为了锻炼学生机械结构的设计能力,这是机械类学生最重要的设计能力;同时,机床位制造工业“母机”结构典型,适合作为作为课程设计内容。

2,研究计划要点与执行情况机械制造及其自动化专业的综合课程设计2,是以车床主传动系统为设计内容,完成展开图和截面图各一张及相关计算,并撰写报告。

设计内容要求图纸工作量:画两张图展开图(A0):轴系展开图。

其中摩擦离合器、制动和润滑不要求画,但要求掌握,操纵机构只画一个变速手柄。

截面图(A1):画剖面轴系布置示意图(包括截面外形及尺寸,车床标中心)。

标注:中心距、配合尺寸、定位尺寸、中心高(车床)、外形尺寸。

1绪论1.1磨床简介磨床(grinder,grinding machine)是利用磨具对工件表面进行磨削加工的机床。

大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工,如珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等。

磨床能加工硬度较高的材料,如淬硬钢、硬质合金等;也能加工脆性材料,如玻璃、花岗石。

磨床能作高精度和表面粗糙度很小的磨削,也能进行高效率的磨削,如强力磨削等。

十八世纪30年代,为了适应钟表、自行车、缝纫机和枪械等零件淬硬后的加工,英国、德国和美国分别研制出使用天然磨料砂轮的磨床。

这些磨床是在当时现成的机床如车床、刨床等上面加装磨头改制而成的,它们结构简单,刚度低,磨削时易产生振动,要求操作工人要有很高的技艺才能磨出精密的工件。

1876年在巴黎博览会展出的美国布朗-夏普公司制造的万能外圆磨床,是首次具有现代磨床基本特征的机械。

它的工件头架和尾座安装在往复移动的工作台上,箱形床身提高了机床刚度,并带有内圆磨削附件。

1883年,这家公司制成磨头装在立柱上、工作台作往复移动的平面磨床。

1900年前后,人造磨料的发展和液压传动的应用,对磨床的发展有很大的推动作用。

随着近代工业特别是汽车工业的发展,各种不同类型的磨床相继问世。

例如20世纪初,先后研制出加工气缸体的行星内圆磨床、曲轴磨床、凸轮轴磨床和带电磁吸盘的活塞环磨床等。

自动测量装置于1908年开始应用到磨床上。

到了1920年前后,无心磨床、双端面磨床、轧辊磨床、导轨磨床,珩磨机和超精加工机床等相继制成使用;50年代又出现了可作镜面磨削的高精度外圆磨床;60年代末又出现了砂轮线速度达60~80米/秒的高速磨床和大切深、缓进给磨削平面磨床;70年代,采用微处理机的数字控制和适应控制等技术在磨床上得到了广泛的应用。

随着高精度、高硬度机械零件数量的增加,以及精密铸造和精密锻造工艺的发展,磨床的性能、品种和产量都在不断的提高和增长。

燕山大学课程设计说明书题目:CK6140数控车床主传动系统设计学院(系):机械工程学院机制系年级专业: 08级机制2学号: 080101010127学生姓名:吕伟彪指导教师: 王敏婷李宇鹏1共24 页第页目录第1章概述……………………………………………. .……。

11.1 设计要求………………………………………………。

.1第2章主传动的设计 (2)2.1计算转速的确定 (2)2.2变频调速电机的选择.....................................。

(2)2.3转速图的拟定…………………………………………。

..22。

3。

1传动比的计算……………………………………。

.22.3.2参数确定…………………………………………. .。

22.3.3 主轴箱传动机构简图……………………………..。

32。

3.4 转速图拟定……………………………………….。

32.4传动轴的估算..............................................。

(3)2。

5主轴轴颈的确定 (5)2。

6主轴最佳跨距的选择 (5)2.7齿轮模数的估算………………………………………。

62.8 同步带传动的设计 (8)2。

9 滚动轴承的选择 (10)2.10 主要传动件的验算..............................。

. (10)2.10。

1 齿轮模数的验算 (10)2.10。

2 传动轴刚度的验算 (14)2。

10。

3 滚动轴承的验算......................................。

. 15总结.................................。

.................................。

. (16)参考文献………………………………………………..……….。

17第一章概述1.1 设计要求机床类型:数控车床主传动设计要求:满载功率7.5KW,最高转速4000rpm,最低转速41。

摘要机床的主传动系统用于实现机床的主运动,它对机床的使用性能和结构等都有明显的影响。

通过运动参数拟订设计方案,确定转速图,并拟订传统系统图,在保证机床运动和使用要求的前提下,运动链尽量短而简单,传动效率高,并设计反转和制动装置,画好装配图后,对主要零件进行验算如齿轮强度验算和主轴的验算,通常普通机床主轴只进行刚度验算,根据演算结果和对装配草图进行审查后,修改并完善装配图,编写零件代号和制定整个部件的技术条件。

最后绘制正确的零件图,并编写设计计算说明书。

关键词:机床,运动参数,转速图,传动系统图,零件,ABSTRACTABSTRACTThe host who is used to realize a machine tool moves the machine tool host drive host drive , it all has obvious effect to machine tool use a function and structure etc.Working out a design plan , ascertain rotation rate picture by moving a parameter, work out tradition system picture, under premise moving and being put into use demanding in guarantee machine tool, motion chain is as short but simple as possible , drive is efficient, design reverse turn and arrester, after finishing drawing assembling picture, checking calculation carrying out checking calculation on main part if gear wheel intensity checking calculation composes in reply a chief axis's, the generally average machine tool chief axis carries out stiffness only checking calculation, carries out the queen who examines according to calculation result and to assembling draft , revises and perfects assembling picture, Compile and compose part code name and work out the entire component.Keywords: machine tool; host drive host drive; rotation rate picture; moving a parameter, tradition system picture; part四川理工学院毕业设计(论文)目录摘要 (I)ABSTRACT (II)第一章绪论 (1)1. 1 主传动的设计要求 (1)1. 2 主传动的组要设计程序 (1)第二章主运动的运动设计 (2)2.1 设计任务 (2)2.2 拟定转速图 (2)2.2.1确定变速组的数目 (2)2.2.2 确定变速的排列方案 (2)2.2.3 确定基本组和扩大组 (2)2.2.4 确定是否增加加速传动 (2)2.2.5 分配降速比 (3)2.3 齿轮齿数的确定 (5)2.3.1 根据查表法确定齿轮齿数 (5)2.3.2 三联滑移齿轮的齿数确定 (7)2.3.3 公用齿轮传动系统 (7)第三章主传动的结构设计 (9)3.1主传动的布局 (9)3.2 变速机构 (9)3.3 齿轮的布置 (9)3.3.1 滑移齿轮的轴向布置 (9)3.3.2 一个变速组内齿轮轴向位置的排列 (10)3.3.3 两个变速组内齿轮轴向位置的排列 (11)3.3.4 缩小径向尺寸 (12)3.3.5 滑移齿轮的结构形式 (13)3.4 计算转速 (14)3.4.1 主轴计算转速的确定 (15)3.4.2 其他传动件的计算转速的确定 (16)目录3.5 主传动系统的开停装置 (18)3.6主传动系统的制动装置 (18)3.6.1 制动装置的类型 (18)3.6.2 制动器的位置 (18)3.7 主传动系统的换向装置 (19)3.7.1 换向装置的类型 (19)3.7.2 换向装置的设计原则 (20)3.7.3 典型结构 (20)第四章主传动的零件设计 (25)4.1 主要零件的验算校核 (25)4.1.1 齿轮的校核计算 (25)4.1.2 轴的强度计算 (29)第五章主传动的润滑 (31)5.1 润滑系统的要求 (31)5.2 润滑剂的选择 (31)5.3 润滑方式的选择 (31)第六章结论 (32)参考文献 (33)致谢 (34)四川理工学院毕业设计(论文)第一章绪论1. 1 主传动的设计要求1机床主轴必须有足够的变速范围和转速,以满足实际使用要求。

机械制造装备设计课程设计说明书设计题目: 车床的主传动系统设计院系:机械工程学院专业:机械设计制造及其自动化专业班级:12级机制十五班学号:***************指导老师:刘*日期:2015年12月18日车床的主传动系统设计任务书姓名霍道义学号 201233460专业机制本班级 15班最大加工直径为250mm的普通车床的主轴箱部件设计原始数据:刀具材料:硬质合金。

设计内容:1)运动设计:根据给定的转速范围及公比确定变速级数,绘制结构网、转速图、传动系统图,计算齿轮齿数。

2)动力计算:选择电动机型号及转速,确定各传动件的计算转速,对主要零件(如带、齿轮、主轴、传动轴、轴承等)进行计算(初算和验算)。

3)绘制下列图纸:①机床主传动系统图(画在说明书上)。

②主轴箱部件展开图及主要剖面图。

③主轴零件图。

4)编写设计说明书1份。

目录1 绪论 (4)2 普通车床主动传动系统参数的拟定 (5)2.1电动机的选择 (5)2.2确定转速级数 (5)3 传动设计 (6)3.1拟定传动方案 (6)3.2 确定结构式 (6)3.3设计结构网 (7)3.4绘制转速图 (9)3.5各传动组传动副齿轮齿数 (10)3.6绘制传动系统图 (13)4.传动零件设计 (13)4.1 V带传动设计 (13)4.2齿轮传动设计 (16)4.3轴的设计计算 (19)4.4轴承的选用 (23)4.5 键的选用 (24)4.6 圆盘摩擦离合器的选择和计算 (24)4.7轴承端盖设计 (25)5 动力计算 (26)5.1齿轮的强度校核 (26)5.2各传动轴轴承的校核 (28)5.3主轴的校核 (29)5.4键的校核 (31)6 箱体的结构设计 (32)6.1箱体材料 (32)6.2箱体结构 (32)7 润滑设计及润滑油选择 (33)7.1润滑设计 (33)7.2润滑油的选择 (35)8 总结 (36)9 参考文献 (37)1 绪论机械制造装备课程设计是在学习完《机械设计》、《机械制造技术基础》、《机械工程材料》、《材料力学》、《机械原理》、《机械制图》、《互换性与测量技术》、《Auto CAD》、《计算机基础与应用》等大学大部分课程后进行的实践性教学环节,是对我们大学几年所学知识的一次深入地综合性地考核,也是一次理论联系实际的训练。

一、设计题目设计一台普通橱窗的主传动系统,完成变速级数为12~8级。

二、设计目的1、运用、巩固和扩大已学过的知识,特别是机床课程,提高理论联系实际的设计与计算能力。

2、初步掌握机床主传动系统的设计方法与步骤,在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练。

3、培养使用手册、图册、有关资料及设计标准规范的能力。

4、是毕业设计教学环节实施的技术准备。

三、设计内容与基本要求(一)运动设计1、传动方案设计 采用集中传动方案2、转述调整范围R选第一组参数进行计算与设计 1.11901000min max ===n n R n 3、公比由已知条件知,该传动系统为单公比传动系统公比41.1=ϕ4、结构式采用4213222238⨯⨯=⋅==z (1)确定系数 018710=+-=+-='Z L R L x n nn ϕ(2)确定结构网和结构式 ①基本组传动副数一般取20=P②基型传动系数的结构式为:4212228⨯⨯=③因为系数00='x ,所以变形传动系统的结构式为:4212228⨯⨯= (3)验算原基本组的变速范围 841.112<='=ϕr(4)验算最末变速组的变速范围895.341.1)12(4)12(43<===-⨯-⨯ϕr 故所选结构式符合要求。

5、绘制转速图1212.1119010001≈=⎪⎭⎫⎝⎛=-u 结构网如下:转速图:6、三角带设计由<<机械设计>>表11.5知2.1=A K(1)计算功率KW P K P A c 4.55.42.1=⨯==。

(2)型号 由kw P c 4.5=,m in /14401r n =及表11.8知应选A 型带。

(3)带轮直径1D ,2D 选mm D 1001=,则mm D D 1501000150012== (4)校核带速V s m n D V /23.56000100010014.3600011=⨯⨯==πs m V /5min ≥;s m V /25max ≤ 所以选的带型号符合要求。